Термобарьерный материал для изоляции домов

Обновлено: 03.05.2024

Отчет, в основной части, базируется на оценке и анализе современных термобарьерных покрытий, полученных при применении методов газотермического напыления, в частности метода плазменного напыления и метода HVOF.

Дана краткая оценка, рассмотрена структура и перспективы развития отечественного и зарубежного рынка авиационного двигателестроения для военной и гражданской авиации, а также газоперекачивающих агрегатов и энергетических установок на базе газотурбинных двигателей. Представлены основные производители. Отдельный раздел посвящен истории создания и развития термобарьерных покрытий. Рассмотрено строение современных термобарьерных покрытий и методы их нанесения: газотермическое напыление плазмой при атмосферном давлении, электроннолучевое физическое осаждение из паровой фазы (EB-PVD) и химическое осаждение из паровой фазы (CVD). Особое внимание было уделено механизмам разрушения и срокам службы ТВС. Отдельные разделы посвящены материалам, применяемым в качестве поверхностного керамического покрытия, перспективным материалам, претендующим на роль керамического покрытия, которые еще находятся на стадии лабораторных исследований, материалам используемым при нанесении покрытия связи, общей архитектуре термобарьерных покрытий, многослойным покрытиям.

Основной раздел посвящен оценке существующего положения и перспективных направлений развития методов газотермического напыления. Рассмотрены различные исходные материалы применяемые при создании термобарьерных покрытий: микрокристаллические и нанокристаллические порошки, коллоидные и истинные растворы.

- Обзор рынка авиационных двигателей и термобарьерных покрытий

- Термобарьерные покрытия. История создания.

- Современные термобарьерные покрытия для газовых турбин

- Керамические материалы для ТВС. Поиск новых решений.

- Покрытие связи. Перспективы развития.

- Архитектура ТВС. Перспективы развития.

- Методы нанесения ТВС. Существующее положение и перспективные направления развития методов газотермического напыления.

- Нанесение газотермических покрытий получаемых получаемых из наноструктурированных керамических порошков.

- Применение плазменного напыления для нанесения покрытий из наноструктурированных агломерированных керамических порошков.

- Использование метода HVOF для нанесения покрытий из наносруктурированных агломерированных керамических порошков.

- Использование плазменного напыления для нанесения покрытий из суспензий на основе наносруктурированных керамических порошков.

- Применение метода HVOF для нанесения покрытий из суспензий на основе наносруктурированных керамических порошков.

- Применение плазменного напыления для нанесения покрытий из растворов предшественников.

- Применение метода HVOF для нанесения покрытий из растворов предшественников.

Примеры страниц

Выбор материалов TBC ограничен следующими основными требованиями:

- 1) высокая точка плавления,

- 2) никакого фазового превращения в интервале между комнатной и рабочей температурой,

- 3) низкая удельная теплопроводность,

- 4) химическая стойкость,

- 5) соответствие теплового расширения TBC и металлического основания,

- 6) хорошая адгезия к металлическому основанию

- 7) низкая скорость спекания пористой микроструктуры (1, 2)

Применение плазменного напыления для нанесения покрытий из наноструктурированных агломерированных керамических порошков.

Термический процесс напыления связан с плавлением частиц. Без хотя бы частичного плавления частицы крайне сложно получить покрытие, наносимое газотермическим напылением, особенно с керамическими материалами. Некоторая степень плавления необходима для достижения достаточного уровня адгезии и когезии частицы. Это — проблема для термически напыляемых наноструктурированных порошков; если все частицы порошка будут полностью расплавлены в термической струе, то все наноструктурные отличительный признаки частиц порошка исчезнут, и поэтому покрытие, наносимое напылением, не будет показывать никакой наноструктурной характеристики, связанной с первоначальным исходным сырьем. Чтобы преодолеть эту проблему, необходимо тщательно управлять температурой частиц в струе, то есть, температура порошковых частиц должна поддерживаться незначительно выше, чем точка плавления материала. Частицы должны быть термически напылены способом, гарантирующим, что часть начальной наноструктуры исходного сырья останется в микроструктуре покрытия. Поэтому наноструктурированные порошки исходного сырья весьма чувствительны к параметрам напыления. Чтобы отработать параметры напыления для достижения оптимальных рабочих характеристик покрытия, может понадобиться много времени. Этот процесс оптимизации часто облегчается при помощи диагностических инструментальных средств, контролирующих характеристики частицы в полете.

Применение метода HVOF для нанесения покрытий из суспензий на основе наносруктурированных керамических порошков.

В этом подразделе сделана попытка собрать максимальное количество информации по экспериментам, связанным с нанесением покрытий из суспензии на основе наноструктурированных керамических порошков. Надо отметить, что ввиду очень малого объема доступной информации будут приведены данные, касающиеся не только материалов для ТВС, так как полезна любая информация об этой методике. Одним из основных центров исследований по данной проблеме является университет Штутгарта, Германия. В частности группа Rainer Gadow, Andreas Killinger из Institute for Manufacturing Technologies of Ceramic Components and Composites (IFKB)(Институт производственных технологий керамических компонентов и композитов). Пока большинство вариантов напыления суспензии имеет дело с методиками на основе плазменного напыления. Система HVOF использовалась для напыления наноструктурированных агломератов. Напыление суспензии при помощи системы HVOF — развивающийся метод, призванный расширить потенциал порошковых материалов с субмикронными и наночастицами. В случае плазменного напыления, инжекция жидкости всегда выполняется перпендикулярно к плазменному пламени. В случае обычного пламени и HVOF предпочтительна аксиальная инжекция в пламя или камеру сгорания, поскольку это решает проблему нарушения режима пламени, вызывающего нестабильность процесса напыления. Введение жидкости в процесс напыления поднимает некоторые основные проблемы. Любая жидкость, будучи водой или органическим растворителем, начинает быстро испаряться, когда вводится в пламя, вызывая два важных эффекта. 1) значительное охлаждение пламени и 2) из-за испарения расширяющийся пар вызывает сильное нарушение режима свободно расширяющегося горячего газового потока, особенно имеет место в плазменном напылении. Когда вводится в камеру сгорания, происходит значительное повышение давления в камере сгорания, как происходит в процессе HVSFS.

Источником тепла в жилых домах, банях и саунах являются котлы, печи, камины и прочее высокотемпературное оборудование. Обезопасить себя от пожара можно единственным способом — создать надежный барьер между раскаленными узлами котлов и стенами дома. В качестве такого барьера выступают высокотемпературные изоляционные материалы.

Виды высокотемпературных теплоизоляций

Деление на виды высокотемпературных изолирующих материалов осуществляют по способу их производства и составу ингредиентов. В настоящее время на рынке можно встретить как теплоизоляцию с многолетней историей применения, так и новинки.

- Керамзит. Сыпучий материал, имеет богатую историю применения. В настоящее время чаще всего используется только как наполнитель для композиционных материалов.

- Минеральная вата. Получается путем выплавливания нитей из минерального сырья. Постепенно сходит с рынка ввиду недолговечности и гигроскопичности.

- Вспененный бетон. За счет пористой структуры имеет небольшую. теплопроводность и вес.

- Базальтовая теплоизоляция. Универсальный материал. При хорошей огнестойкости, обладает еще и шумоизолирующими свойствами.

Существуют и менее распространенные виды: пеностекло, высокотемпературные пены и т. д. Конкретный выбор того или иного вида высокотемпературной изоляции следует с учетом условий эксплуатации и экономической целесообразности.

Где применяется высокотемпературная теплоизоляция

В строительной практике высокотемпературная изоляция находит множество сфер применения. Причем необходимые характеристики теплоизоляции будут разниться в каждом конкретном случае.

Высокотемпературная изоляция отопительного котла или печи. Особенно актуально для моделей, работающих на твердом топливе. Зачастую их поверхности нагреваются до значительных величин. Поэтому для их изоляции используют материалы, способные противодействовать самым высоким температурам (фиброцементные плиты, минеральная вата и т. п.

Защита дымохода. Здесь изолирующие материалы должны обладать гибкостью для упрощения монтажа. Наилучшим образом этому требованию соответствуют рулонные материалы (металлическая фольга, минвата).

![]()

Впервые термобарьерные покрытия (TBC) были успешно испытаны в секции турбины испытательного двигателя в середине 1970-х. К началу 1980-х они начали работать на сопловых лопатках газотурбинных двигателей самолетов, и сегодня они работают на сопловых и рабочих лопатках. В усовершенствованных двигателях, в обозримом будущем, как ожидается, нагрузка на эти покрытия будет только увеличиваться.

Самыми первыми керамическими покрытиями для аэрокосмической отрасли были спеченные эмали. Первое из этих покрытий было разработано NASA и NBS (Американское бюро стандартов). Спеченная эмаль использовалась в авиационных двигателях в течение 1960-х.

Позже были разработаны покрытия, наносимые газопламенным напылением. Из различных керамических материалов, которые были применимы в качестве теплового барьера необходимо выделить оксид алюминия, оксид циркония, стабилизированный оксидом магния и оксидом кальция. Последний являлся наиболее подходящим и широко использовался. Материал покрытия связи для этих покрытий, если он вообще использовался, был обычно нихромом или молибденом. Впрочем, оксид алюминия и оксид циркония, стабилизированный оксидом кальция, не обладали должной долговечностью и не оказались жизнеспособными материалами для усовершенствованных TBC.

Текущая эра TBC началась в середине 1970-х с разработки в NASA двухслойного TBC, состоящего из пористого нанесенного методом APS (air plasma spray, плазменное напыление в воздушной атмосфере) керамического покрытия из оксида циркония, стабилизированного оксидом иттрия (ZrO2-Y203), поверх нанесенного тем же методом металлического жаростойкого NiCrAIY связующего покрытия и с успешного испытания этого покрытия на лопатках газовой турбины в экспериментальном газотурбинном двигателе. Union Carbide был одним из первых разработчиков ТВС ZrO2-Y203/MСrAIY (в качестве M — Ni и/или Co). Первые покрытия TBC на основе двуокиси циркония содержали от 12 до 20% оксида иттрия, который добавлялся, чтобы полностью стабилизировать кубическую фазу.

Позже, было доказано, что лучших рабочих характеристик можно достигнуть, понижая уровень окиси иттрия до 6 и 8%. Исследования по TBC, в общем, теперь поддерживают представление, что ZrO2/(6–8%)Y203 превосходит ZrO2/(12–20%)Y203 для усовершенствованных газовых турбин, а эти TBC в свою очередь превосходят системы на основе оксида циркония, предложенные ранее.

![Лопатки авиационного двигателя с термобарьерным покрытием]()

Лопатки авиационного двигателя с термобарьерным покрытием

Системы термобарьерных покрытий широко используются в современных газотурбинных двигателях, чтобы понизить температуру металлических поверхностей в секциях турбины и камере сгорания. В авиационных двигателях и энергетических установках наземного базирования широко применяется практика нанесения термобарьерных покрытий, чтобы удовлетворить растущие требования увеличения КПД по топливу, снижению выброса NOx и роста мощности и тяги. Компоненты турбины, подвергаемые воздействию наиболее высоких температур — камера сгорания, рабочие лопатки ротора и сопловой направляющий аппарат турбины высокого давления.

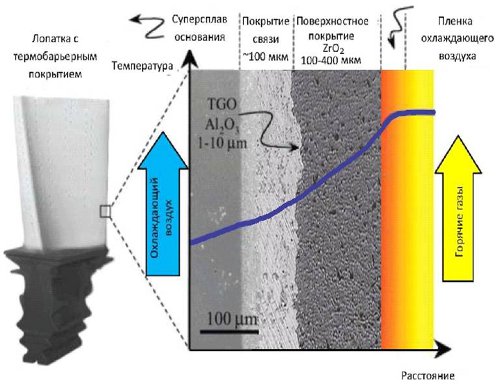

Система ТВС состоит из четырех компонентов — каждый имеет заметно отличающиеся физические, тепловые, и механические свойства, создавая по существу комплексную структуру. Изделие с ТВС должно выдержать высокую температуру, ее цикличное изменение, и, как следствие, напряженное состояние.

Минимальный срок службы не менее тысячи взлетов и приземлений для коммерческих реактивных двигателей и до 30 000 часов в промышленных газотурбинных двигателях. Комбинация различных материалов и требуемых эксплуатационных условий делает TBC более сложными, чем любая другая система покрытия. Четыре слоя в современной системе TBC сделаны из различных материалов со специфическими свойствами и функциями:

- основной сплав (непосредственно материал изделия),

- связующее покрытие,

- термически выращенный оксид (TGO),

- керамическое поверхностное покрытие.

![]()

Основной сплав — суперсплав на основе никеля или кобальта — материал, который охлаждается воздухом изнутри или через внутренние полые каналы, таким образом, устанавливая температурный градиент поперек стенки изделия. Изделие из суперсплава в монокристаллических или поликристаллических формах содержит от 5 до 12 дополнительных элементов, которые добавляются для повышения удельных свойств, таких как жаростойкость, пластичность, стойкость против окисления, стойкость к горячей коррозии, а также для улучшения литейных свойств.

Связующее покрытие — устойчивый против окисления металлический слой, с толщиной 75–150 мкм, он по существу диктует адгезию TBC. Покрытие связи обычно сделано из NiCrAlY, или NiCoCrAlY, и нанесено плазменным напылением или электроннолучевыми методами физического осаждения из паров (EB-PVD). Другой вариант покрытия связи сделан из алюминидов Ni и Pt и наносится гальванически с диффузионным алитированием или химическим осаждением из паров. Достаточно редко связующие покрытия связи могут состоять из нескольких слоев, имеющих различный химический/фазовый состав.

При пиковых эксплуатационных условиях температура связующего покрытия в газотурбинных двигателях обычно превышает 700°C, приводя к окислению связующего покрытия и неизбежному формированию третьего слоя — термически выращенного оксида (TGO; толщина 1–15 мкм) между связующим покрытием и керамическим поверхностным покрытием. Сквозная пористость, которая всегда существует в поверхностном керамическом покрытии, позволяет легкое проникновение кислорода из эксплуатационной среды к связующему покрытию связи.

Кроме того, даже если поверхностное покрытие было полностью плотным, чрезвычайно высокая диффузионная способность кислорода в керамическом поверхностном покрытии на базе ZrO2 делает его «кислородопрозрачным». Хотя формирование TGO неизбежно, идеальное покрытие связи проектируется, чтобы гарантировать, что TGO формируется как α-Al2O3 и что его рост является медленным, однородным, и бездефектным. Такой TGO имеет очень низкую ионную диффузионную способность для кислорода и создает превосходный диффузионный барьер, замедляя дальнейшее окисление связующего покрытия.

Поверхностные покрытия связи (МCrAlY) по сравнению с диффузионными покрытиями (алюминиды Ni и Pt) позволяют большую независимость от основного сплава и гибкость при проектировании свойств связующего покрытия. Композиция покрытия может быть оптимизирована согласно ожидаемым механизмам износа при эксплуатации.

Связующие покрытия MCrAlY содержат обычно четыре или больше элемента. Хром дает этим покрытиям превосходную коррозионную устойчивость в комбинации с хорошим сопротивлением окислению. Для нанесения связующих покрытий обычно используются или плазменное напыление или сверхзвуковые методы, например, HVOF (high velocity oxygen fuel). После нанесения покрытия вакуумная термообработка активирует диффузионное соединение для оптимальной адгезии.

Керамическое поверхностное покрытие — это слой, обеспечивающий теплоизоляцию и обычно состоит из ZrO2, стабилизированного Y2O3. ZrO2-Y2O3 (YSZ) обладает комплексом свойств, которые делают этот материал наилучшим выбором для поверхностного покрытия. Он имеет один из самых низких из всех керамик коэффициентов теплопроводности при повышенной температуре (2.3 Вт/мК при 1000°C для полностью плотного материала) из-за высокой концентрации точечных дефектов (вакансии кислорода и замещенные атомы растворенного вещества), которые рассеивают теплопроводящие фононы.

YSZ также имеет высокий коэффициент теплового расширения (11х10 -6 C -1 ), который помогает уменьшить напряжения, являющиеся результатом рассогласования терморасширения между керамическим покрытием и основным металлом изделия (14х10 -6 C -1 ). Чтобы еще уменьшить эти напряжения, в поверхностном покрытии преднамеренно проектируются микроконструктивные детали, такие, как трещины и пористость, делая его более упругим (модуль упругости; 50 ГПа) и устойчивым к деформации.

YSZ имеет относительно низкую плотность (6.4 мг/см 3 ), что является важным при рассмотрении паразитного веса во вращающихся изделиях. Он имеет твердость 14 ГПа, что позволяет сопротивляться воздействию инородных предметов и эрозии. Покрытие YSZ имеет хорошую стойкость к атмосферной и высокотемпературной коррозии. Наконец, YSZ имеет температуру плавления (2700°C), что позволяет применять его при высокой температуре. Хотя ZrO2 может быть стабилизирован различными оксидами (MgO, CeO2, Sc2O3, In2O3, CaO), ZrO2 стабилизированный Y2O3 (YSZ), что подтверждено эмпирически, максимально соответствует свойствам TBC.

YSZ может находится в трех различных полиморфных модификациях — моноклинной, тетрагональной или кубической, в зависимости от композиции и температуры. Добавление 7–8% по массе Y2O3 стабилизирует t’-фазу — самую желательную фазу для применения в TBC. Это — вариация тетрагональной фазы, но, в отличие от нее, более стабильна, так как не подвергается мартенситному превращению.

Существуют различные способы нанесения керамических покрытий на металлические основания, два основных метода — APS и ЕВ-PVD. Эти два метода производят микроструктуры с определенными характерными признаками.

Нанесенные плазмой TBC имеют следующие микроструктурные характеристики: «чешуйчатую» морфологию (толщина 1–5 мкм, диаметр 200 — 400 мкм) с границами между чешуйками и вертикальными трещинами. Типичное поверхностное покрытие APS имеет толщину 300 мкм, но в некоторых промышленных газотурбинных двигателях может достигать 600 мкм. Ориентация трещин и нормали пор к тепловому потоку уменьшает теплопроводность поверхностного покрытия с 2.3 Вт/мK для полностью плотного материала до 0.8–1.7 Вт/мK.

Как правило, поверхностные керамические покрытия нанесенные ЕВ-PVD (средняя толщина 125 мкм), имеют следующие особенности микроструктуры:

- тонкие области поликристаллического YSZ с равноосными зернами (от 0.5 до 1 мкм) около поверхности раздела металл/керамика;

- столбчатые зерна YSZ (диаметр 2–10 мкм) выращенные из области равноосного зерна к поверхности покрытия;

- пористость в пределах столбчатых зерен;

- вертикальные каналы, между столбчатыми зернами.

Универсальность и низкая стоимость производства делают APS TBC коммерчески привлекательными. Однако, из-за быстрого увеличения микроструктурных дефектов параллельных к поверхности раздела и шероховатости поверхности раздела, APS TBC в целом имеют более короткие термоцикличные сроки службы чем ЕВ-PVD TBC. Это делает APS TBC соответствующим только для менее требовательных приложений в авиационных двигателях, типа камер сгорания, сопла, топливных испарителей, стабилизаторов пламени форсажной камеры, и статорных лопаток. APS TBC чрезвычайно хорошо работают в промышленных газотурбинных двигателях, включая применение на сопловых и рабочих лопатках, из-за пониженных рабочих температур, температурных градиентов и меньшего количества тепловых циклов.

Перспективы дальнейшего развития ТВС можно охарактеризовать основными направлениями — поиск и разработка новых материалов, совершенствование архитектуры покрытий и совершенствование методов нанесения.

![Микроструктура термобарьерного покрытия из оксида циркония]()

Микроструктура термобарьерного покрытия из оксида циркония

Дальнейшее усовершенствование эффективности газовых турбин связано с усовершенствованиями камеры сгорания и технологии охлаждения в комбинации с более высокой рабочей температурой. Это подразумевает, что стандартный материал YSZ приближается к определенному пределу из-за спекания и фазовых превращений при повышенных температурах. YSZ, полученные методами EB-PVD и APS состоят из метастабильной t'фазы. При длительном воздействии повышенных температур YSZ распадается на фазы с более высоким и низким содержанием окиси иттрия. Последующие преобразования при охлаждении до моноклинной фазы связаны с большим увеличением объема, что, в конечном счете, приводит к разрушению покрытия. Принятый верхний предел для использования YSZ — 1200°C. В дополнение к ограниченной фазовой стабильности, спекание также понижает устойчивость к высокой температуре, поскольку это приводит к потере устойчивости к деформации покрытий и, следовательно, раннему разрушению.

Одно из направлений развития материалов легирование ZrO2 различными редкоземельными катионами. Эти добавки приводят к формированию кластеров легирующего вещества, которые понижают удельную теплопроводность примерно на 20–40%. Для ZrO2 стабилизированного Y2O3-Gd2O3-Yb2O3, удельная теплопроводность понижается с 2.3–2.6 Вт/м/K для стандартного YSZ до 1.6–1.9 Вт/м/K. Возможно получить системы с пиковой температурой эксплуатации до 1650°C.

Для применения при рабочих температурах выше 1300°C материалы TBC со структурой пирохлора A2B2O7 обладают очень привлекательными свойствами, сопоставимыми с YSZ. Среди широко исследованных пирохлоров редкоземельные цирконаты (Ln2Zr2O7), где Ln — любой или комбинация La, Gd, Sm, Nd, Eu и Yb. Некоторые материалы на основе гафния (La2Hf2O7 и Gd2Hf2O7) и церия (La2Ce2O7 и La2(Zr0.7Ce0.3)2O7) также являются интересными материалами для TBC.

Среди пирохлоров La2Zr2O7, кажется одним из самых перспективных для TBC из-за его выдающихся свойств по сравнению со стандартным YSZ — высокая термоустойчивость до 2000°C, низкая удельная теплопроводность 1.56 KВт/м и высокая температура спекания, но имеет относительно низкий коэффициент теплового расширения приблизительно 9х10 -6 K -1 по сравнению с YSZ 10 -11 х10 -6 K -1 , который приводит к более высоким тепловым напряжениям от рассогласования теплового расширения. Перовскиты ABO3 благодаря особенностям кристаллической структуры могут включать большое разнообразие ионов в твердом растворе, включая ионы с большой атомной массой. Большинство этих материалов устойчиво при высоких температурах, что также делает их интересными кандидатами в материалы ТВС.

Традиционные материалы (YSZ) продолжат играть главную роль в удовлетворении технических требований аэрокосмической промышленности для увеличения срока службы и КПД, поскольку внедрение новых, альтернативных высокотемпературных конструкционных материалов — керамики, керамических композитов, интерметаллидов и жаропрочных металлических сплавов до сих пор находится на стадии научных исследований.

Существует серьезная мотивация, чтобы разработать керамические поверхностные покрытия с уменьшенной высокотемпературной теплопроводностью. Уменьшенная теплопроводность поможет увеличить срок службы TBC, уменьшая температуру основного металла и замедляя термически активизированные процессы, ответственные за разрушение покрытия и/или улучшая КПД, позволяя функционировать при более высоких температурах.

Хотя поиск соответствующей новой керамики TBC продолжается, успех, в конечном счете, будет основан на более полной оценке всех благоприятных характеристик, которые сделали YSZ таким успешным TBC до настоящего времени, и включением этих характеристик в керамику с более низкой удельной теплопроводностью и более высокой допустимой температурой эксплуатации.

![]()

Впервые термобарьерные покрытия (TBC) были успешно испытаны в секции турбины испытательного двигателя в середине 1970-х. К началу 1980-х они начали работать на сопловых лопатках газотурбинных двигателей самолетов, и сегодня они работают на сопловых и рабочих лопатках. В усовершенствованных двигателях, в обозримом будущем, как ожидается, нагрузка на эти покрытия будет только увеличиваться.

Самыми первыми керамическими покрытиями для аэрокосмической отрасли были спеченные эмали. Первое из этих покрытий было разработано NASA и NBS (Американское бюро стандартов). Спеченная эмаль использовалась в авиационных двигателях в течение 1960-х.

Позже были разработаны покрытия, наносимые газопламенным напылением. Из различных керамических материалов, которые были применимы в качестве теплового барьера необходимо выделить оксид алюминия, оксид циркония, стабилизированный оксидом магния и оксидом кальция. Последний являлся наиболее подходящим и широко использовался. Материал покрытия связи для этих покрытий, если он вообще использовался, был обычно нихромом или молибденом. Впрочем, оксид алюминия и оксид циркония, стабилизированный оксидом кальция, не обладали должной долговечностью и не оказались жизнеспособными материалами для усовершенствованных TBC.

Текущая эра TBC началась в середине 1970-х с разработки в NASA двухслойного TBC, состоящего из пористого нанесенного методом APS (air plasma spray, плазменное напыление в воздушной атмосфере) керамического покрытия из оксида циркония, стабилизированного оксидом иттрия (ZrO2-Y203), поверх нанесенного тем же методом металлического жаростойкого NiCrAIY связующего покрытия и с успешного испытания этого покрытия на лопатках газовой турбины в экспериментальном газотурбинном двигателе. Union Carbide был одним из первых разработчиков ТВС ZrO2-Y203/MСrAIY (в качестве M — Ni и/или Co). Первые покрытия TBC на основе двуокиси циркония содержали от 12 до 20% оксида иттрия, который добавлялся, чтобы полностью стабилизировать кубическую фазу.

Позже, было доказано, что лучших рабочих характеристик можно достигнуть, понижая уровень окиси иттрия до 6 и 8%. Исследования по TBC, в общем, теперь поддерживают представление, что ZrO2/(6–8%)Y203 превосходит ZrO2/(12–20%)Y203 для усовершенствованных газовых турбин, а эти TBC в свою очередь превосходят системы на основе оксида циркония, предложенные ранее.

![Лопатки авиационного двигателя с термобарьерным покрытием]()

Лопатки авиационного двигателя с термобарьерным покрытием

Системы термобарьерных покрытий широко используются в современных газотурбинных двигателях, чтобы понизить температуру металлических поверхностей в секциях турбины и камере сгорания. В авиационных двигателях и энергетических установках наземного базирования широко применяется практика нанесения термобарьерных покрытий, чтобы удовлетворить растущие требования увеличения КПД по топливу, снижению выброса NOx и роста мощности и тяги. Компоненты турбины, подвергаемые воздействию наиболее высоких температур — камера сгорания, рабочие лопатки ротора и сопловой направляющий аппарат турбины высокого давления.

Система ТВС состоит из четырех компонентов — каждый имеет заметно отличающиеся физические, тепловые, и механические свойства, создавая по существу комплексную структуру. Изделие с ТВС должно выдержать высокую температуру, ее цикличное изменение, и, как следствие, напряженное состояние.

Минимальный срок службы не менее тысячи взлетов и приземлений для коммерческих реактивных двигателей и до 30 000 часов в промышленных газотурбинных двигателях. Комбинация различных материалов и требуемых эксплуатационных условий делает TBC более сложными, чем любая другая система покрытия. Четыре слоя в современной системе TBC сделаны из различных материалов со специфическими свойствами и функциями:

- основной сплав (непосредственно материал изделия),

- связующее покрытие,

- термически выращенный оксид (TGO),

- керамическое поверхностное покрытие.

![]()

Основной сплав — суперсплав на основе никеля или кобальта — материал, который охлаждается воздухом изнутри или через внутренние полые каналы, таким образом, устанавливая температурный градиент поперек стенки изделия. Изделие из суперсплава в монокристаллических или поликристаллических формах содержит от 5 до 12 дополнительных элементов, которые добавляются для повышения удельных свойств, таких как жаростойкость, пластичность, стойкость против окисления, стойкость к горячей коррозии, а также для улучшения литейных свойств.

Связующее покрытие — устойчивый против окисления металлический слой, с толщиной 75–150 мкм, он по существу диктует адгезию TBC. Покрытие связи обычно сделано из NiCrAlY, или NiCoCrAlY, и нанесено плазменным напылением или электроннолучевыми методами физического осаждения из паров (EB-PVD). Другой вариант покрытия связи сделан из алюминидов Ni и Pt и наносится гальванически с диффузионным алитированием или химическим осаждением из паров. Достаточно редко связующие покрытия связи могут состоять из нескольких слоев, имеющих различный химический/фазовый состав.

При пиковых эксплуатационных условиях температура связующего покрытия в газотурбинных двигателях обычно превышает 700°C, приводя к окислению связующего покрытия и неизбежному формированию третьего слоя — термически выращенного оксида (TGO; толщина 1–15 мкм) между связующим покрытием и керамическим поверхностным покрытием. Сквозная пористость, которая всегда существует в поверхностном керамическом покрытии, позволяет легкое проникновение кислорода из эксплуатационной среды к связующему покрытию связи.

Кроме того, даже если поверхностное покрытие было полностью плотным, чрезвычайно высокая диффузионная способность кислорода в керамическом поверхностном покрытии на базе ZrO2 делает его «кислородопрозрачным». Хотя формирование TGO неизбежно, идеальное покрытие связи проектируется, чтобы гарантировать, что TGO формируется как α-Al2O3 и что его рост является медленным, однородным, и бездефектным. Такой TGO имеет очень низкую ионную диффузионную способность для кислорода и создает превосходный диффузионный барьер, замедляя дальнейшее окисление связующего покрытия.

Поверхностные покрытия связи (МCrAlY) по сравнению с диффузионными покрытиями (алюминиды Ni и Pt) позволяют большую независимость от основного сплава и гибкость при проектировании свойств связующего покрытия. Композиция покрытия может быть оптимизирована согласно ожидаемым механизмам износа при эксплуатации.

Связующие покрытия MCrAlY содержат обычно четыре или больше элемента. Хром дает этим покрытиям превосходную коррозионную устойчивость в комбинации с хорошим сопротивлением окислению. Для нанесения связующих покрытий обычно используются или плазменное напыление или сверхзвуковые методы, например, HVOF (high velocity oxygen fuel). После нанесения покрытия вакуумная термообработка активирует диффузионное соединение для оптимальной адгезии.

Керамическое поверхностное покрытие — это слой, обеспечивающий теплоизоляцию и обычно состоит из ZrO2, стабилизированного Y2O3. ZrO2-Y2O3 (YSZ) обладает комплексом свойств, которые делают этот материал наилучшим выбором для поверхностного покрытия. Он имеет один из самых низких из всех керамик коэффициентов теплопроводности при повышенной температуре (2.3 Вт/мК при 1000°C для полностью плотного материала) из-за высокой концентрации точечных дефектов (вакансии кислорода и замещенные атомы растворенного вещества), которые рассеивают теплопроводящие фононы.

YSZ также имеет высокий коэффициент теплового расширения (11х10 -6 C -1 ), который помогает уменьшить напряжения, являющиеся результатом рассогласования терморасширения между керамическим покрытием и основным металлом изделия (14х10 -6 C -1 ). Чтобы еще уменьшить эти напряжения, в поверхностном покрытии преднамеренно проектируются микроконструктивные детали, такие, как трещины и пористость, делая его более упругим (модуль упругости; 50 ГПа) и устойчивым к деформации.

YSZ имеет относительно низкую плотность (6.4 мг/см 3 ), что является важным при рассмотрении паразитного веса во вращающихся изделиях. Он имеет твердость 14 ГПа, что позволяет сопротивляться воздействию инородных предметов и эрозии. Покрытие YSZ имеет хорошую стойкость к атмосферной и высокотемпературной коррозии. Наконец, YSZ имеет температуру плавления (2700°C), что позволяет применять его при высокой температуре. Хотя ZrO2 может быть стабилизирован различными оксидами (MgO, CeO2, Sc2O3, In2O3, CaO), ZrO2 стабилизированный Y2O3 (YSZ), что подтверждено эмпирически, максимально соответствует свойствам TBC.

YSZ может находится в трех различных полиморфных модификациях — моноклинной, тетрагональной или кубической, в зависимости от композиции и температуры. Добавление 7–8% по массе Y2O3 стабилизирует t’-фазу — самую желательную фазу для применения в TBC. Это — вариация тетрагональной фазы, но, в отличие от нее, более стабильна, так как не подвергается мартенситному превращению.

Существуют различные способы нанесения керамических покрытий на металлические основания, два основных метода — APS и ЕВ-PVD. Эти два метода производят микроструктуры с определенными характерными признаками.

Нанесенные плазмой TBC имеют следующие микроструктурные характеристики: «чешуйчатую» морфологию (толщина 1–5 мкм, диаметр 200 — 400 мкм) с границами между чешуйками и вертикальными трещинами. Типичное поверхностное покрытие APS имеет толщину 300 мкм, но в некоторых промышленных газотурбинных двигателях может достигать 600 мкм. Ориентация трещин и нормали пор к тепловому потоку уменьшает теплопроводность поверхностного покрытия с 2.3 Вт/мK для полностью плотного материала до 0.8–1.7 Вт/мK.

Как правило, поверхностные керамические покрытия нанесенные ЕВ-PVD (средняя толщина 125 мкм), имеют следующие особенности микроструктуры:

- тонкие области поликристаллического YSZ с равноосными зернами (от 0.5 до 1 мкм) около поверхности раздела металл/керамика;

- столбчатые зерна YSZ (диаметр 2–10 мкм) выращенные из области равноосного зерна к поверхности покрытия;

- пористость в пределах столбчатых зерен;

- вертикальные каналы, между столбчатыми зернами.

Универсальность и низкая стоимость производства делают APS TBC коммерчески привлекательными. Однако, из-за быстрого увеличения микроструктурных дефектов параллельных к поверхности раздела и шероховатости поверхности раздела, APS TBC в целом имеют более короткие термоцикличные сроки службы чем ЕВ-PVD TBC. Это делает APS TBC соответствующим только для менее требовательных приложений в авиационных двигателях, типа камер сгорания, сопла, топливных испарителей, стабилизаторов пламени форсажной камеры, и статорных лопаток. APS TBC чрезвычайно хорошо работают в промышленных газотурбинных двигателях, включая применение на сопловых и рабочих лопатках, из-за пониженных рабочих температур, температурных градиентов и меньшего количества тепловых циклов.

Перспективы дальнейшего развития ТВС можно охарактеризовать основными направлениями — поиск и разработка новых материалов, совершенствование архитектуры покрытий и совершенствование методов нанесения.

![Микроструктура термобарьерного покрытия из оксида циркония]()

Микроструктура термобарьерного покрытия из оксида циркония

Дальнейшее усовершенствование эффективности газовых турбин связано с усовершенствованиями камеры сгорания и технологии охлаждения в комбинации с более высокой рабочей температурой. Это подразумевает, что стандартный материал YSZ приближается к определенному пределу из-за спекания и фазовых превращений при повышенных температурах. YSZ, полученные методами EB-PVD и APS состоят из метастабильной t'фазы. При длительном воздействии повышенных температур YSZ распадается на фазы с более высоким и низким содержанием окиси иттрия. Последующие преобразования при охлаждении до моноклинной фазы связаны с большим увеличением объема, что, в конечном счете, приводит к разрушению покрытия. Принятый верхний предел для использования YSZ — 1200°C. В дополнение к ограниченной фазовой стабильности, спекание также понижает устойчивость к высокой температуре, поскольку это приводит к потере устойчивости к деформации покрытий и, следовательно, раннему разрушению.

Одно из направлений развития материалов легирование ZrO2 различными редкоземельными катионами. Эти добавки приводят к формированию кластеров легирующего вещества, которые понижают удельную теплопроводность примерно на 20–40%. Для ZrO2 стабилизированного Y2O3-Gd2O3-Yb2O3, удельная теплопроводность понижается с 2.3–2.6 Вт/м/K для стандартного YSZ до 1.6–1.9 Вт/м/K. Возможно получить системы с пиковой температурой эксплуатации до 1650°C.

Для применения при рабочих температурах выше 1300°C материалы TBC со структурой пирохлора A2B2O7 обладают очень привлекательными свойствами, сопоставимыми с YSZ. Среди широко исследованных пирохлоров редкоземельные цирконаты (Ln2Zr2O7), где Ln — любой или комбинация La, Gd, Sm, Nd, Eu и Yb. Некоторые материалы на основе гафния (La2Hf2O7 и Gd2Hf2O7) и церия (La2Ce2O7 и La2(Zr0.7Ce0.3)2O7) также являются интересными материалами для TBC.

Среди пирохлоров La2Zr2O7, кажется одним из самых перспективных для TBC из-за его выдающихся свойств по сравнению со стандартным YSZ — высокая термоустойчивость до 2000°C, низкая удельная теплопроводность 1.56 KВт/м и высокая температура спекания, но имеет относительно низкий коэффициент теплового расширения приблизительно 9х10 -6 K -1 по сравнению с YSZ 10 -11 х10 -6 K -1 , который приводит к более высоким тепловым напряжениям от рассогласования теплового расширения. Перовскиты ABO3 благодаря особенностям кристаллической структуры могут включать большое разнообразие ионов в твердом растворе, включая ионы с большой атомной массой. Большинство этих материалов устойчиво при высоких температурах, что также делает их интересными кандидатами в материалы ТВС.

Традиционные материалы (YSZ) продолжат играть главную роль в удовлетворении технических требований аэрокосмической промышленности для увеличения срока службы и КПД, поскольку внедрение новых, альтернативных высокотемпературных конструкционных материалов — керамики, керамических композитов, интерметаллидов и жаропрочных металлических сплавов до сих пор находится на стадии научных исследований.

Существует серьезная мотивация, чтобы разработать керамические поверхностные покрытия с уменьшенной высокотемпературной теплопроводностью. Уменьшенная теплопроводность поможет увеличить срок службы TBC, уменьшая температуру основного металла и замедляя термически активизированные процессы, ответственные за разрушение покрытия и/или улучшая КПД, позволяя функционировать при более высоких температурах.

Хотя поиск соответствующей новой керамики TBC продолжается, успех, в конечном счете, будет основан на более полной оценке всех благоприятных характеристик, которые сделали YSZ таким успешным TBC до настоящего времени, и включением этих характеристик в керамику с более низкой удельной теплопроводностью и более высокой допустимой температурой эксплуатации.

Острая проблема износа оборудования присуща практически всем инфраструктурным отраслям российской экономики. Приблизительные данные износа мощностей по данным Госкомстата за 2010 год, которые оцениваются на уровне 60% для различных отраслей промышленности, приведены на рис.1.

![Рис.1 Износ оборудования в различных отраслях промышленности]()

Рис.1 Износ оборудования в различных отраслях промышленностиИзношенное оборудование ТЭС и котельных приводит к снижению КПД при их работе и нарастающее число отказов с соответствующими отрицательными последствиями.

Согласно данным статистики до 70% оборудования в отечественном тяжелом и атомном машиностроении имеет средний возраст 20 и более лет. Это означает, что подавляющая часть основных фондов устарела не только морально, но и физически.

Так как темпы модернизации во многих отраслях промышленности ниже необходимых, именно поэтому нужно содействовать внедрению передовых технологий, таких как методы нанесения функциональных наноструктурированных покрытий методами газотермического напыления.

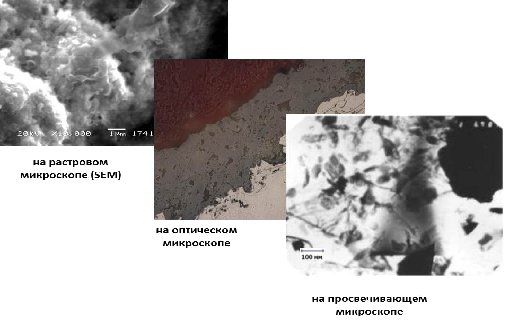

Используемые ООО «ТСЗП» технологии газотермического напыления представляют собой совокупность процессов, при которых напыляемый материал частично расплавляется, диспергируется (распыляется) и переносится на обрабатываемую поверхность посредством газовой струи. При ударе о поверхность частица напыляемого материала мгновенно остывает (скорости охлаждения могут достигать миллиона градусов в секунду) и деформируется, плотно сцепляясь с ней. Благодаря применению специальных технологических приемов и/или наноструктурированных материалов покрытия формируются с наноструктурой, что можно наблюдать при различных увеличениях с использованием электронной микроскопии (рис.2).

![Рис.2 Микроструктура и наноструктура функциональных покрытий]()

Рис.2 Микроструктура и наноструктура функциональных покрытийПрименение функциональных газотермических покрытий в различных отраслях

Первоочередной задачей, стоящей перед энергетикой, тяжелым и атомным машиностроением, является восстановление, защита от коррозии и продление эксплуатации изношенного оборудования. Это может быть достигнуто с помощью:

- поверхностной модификации критичных узлов оборудования;

- повышения эксплуатационных качеств оборудования;

- существенного увеличения ресурса деталей машин;

- снижения затрат на закупку инструмента;

- увеличения межремонтных циклов предприятий;

- снижения стоимости эксплуатации оборудования российского ТЭК.

Данные задачи могут быть решены с помощью внедрения современных методов газотермического нанесения функциональных покрытий. Внедрение этих методов доказало свою эффективность. Поверхностная модификация поверхностного слоя приводит к увеличению ресурса деталей, узлов оборудования, а, следовательно, к снижению расходов на ремонт и эксплуатацию[1].

Методами газотермического напыления можно наносить разные виды покрытий с различными свойствами.

Целью нанесения износостойких покрытий является, во-первых, восстановление утраченной поверхности, во-вторых, придание ей свойств, как правило, превышающих свойства новой детали[1].

Результаты испытаний на износ различных износостойких материалов, нанесенных методом ГТН (газотермического напыления), показывают, что величина износа с увеличением нагрузки у закаленной стали ЭИ415 растет, причем все покрытия имеют более высокую износостойкость и лучшее значение критической нагрузки схватывания, чем эталонная сталь ЭИ415 таб. 1.

Состав покрытий, масс.% Износ покрытий, мм 3 , при нагрузке, МПа Критическая нагрузка схватывания, МПа 400 800 1200 1600 2000 Сталь ЭИ415 (эталон) 0,20 0,4 0,6 0,8 1,0 4750 Al2O3+30% Ni 0,035 0,06 0,09 0,12 0,15 8250 Cr3C2-NiCr 0,035 0,045 0.06 0,07 0,08 5200 WC+15%Ni 0,01 0,015 0.018 0,02 0,025 5750 ПГ-СР2 0,185 0,25 0,4 0,5 0,7 8250 СНГН-55 0,135 0,175 0,25 0,3 0,55 7750 СНГН-55+5%Mo+5%Al 0,055 0,1 0,14 0,2 0,25 8100 СНГН-55+35% (TiC-Ni)+20% (Ni-Al) 0,03 0,05 0,065 0,085 0,105 2000 ВСНГ-35+35% (СНГН-55)+15%(Ni-Al) 0,01 0,015 0,025 0,03 0,035 5750 Таким образом, проведенные исследования позволяют рекомендовать газотермические покрытия с содержанием твердых фаз — карбидов для узлов тяжело-нагруженных деталей агрегатов, особенно в случаях, особенно в случаях, когда необходима высокая стойкость против схватывания [2].

Термобарьерные покрытия представляют собой композиционные металлокерамические покрытия с керамическим слоем (или слоями), обладают низкой теплопроводностью. Термобарьерные покрытия наносят на различные детали тепловых машин: на клапаны, поршень, головку цилиндра дизельных двигателей, рабочие и сопловые лопатки и детали камеры сгорания газовых турбин и др. Схема работы такого покрытия представлена на рис. 3.

![Рис.3 Микроструктура и наноструктура функциональных покрытий]()

Рис.3 Схема работы термобарьерного покрытия, нанесенного на сопловую лопатку газовой турбиныИспользование термобарьерных покрытий для защиты лопаток газовой турбины позволяет повысить температуру рабочего газа на выходе в турбину при сохранении неизменной температуры сплава, из которого изготовлена лопатка, уменьшить расход газа, используемого для охлаждения, снизить температуру стенки лопатки при неизменной температуре рабочего газа, использовать более загрязненное топливо, так как термобарьерные покрытия обеспечивают защиту от коррозии за счет нанесения коррозионного металлического подслоя [3].

Жаростойкость (стойкость к окислению) материала покрытия определяется термодинамическими характеристиками наносимых материалов.

Механизм защиты от окисления можно себе представить как диффузионный процесс перемещения, например, алюминия в процессе нагрева сплава (покрытия) из области, богатой Al, к поверхности детали, где он превращается в оксид. По мере увеличения толщины оксида наступает момент, когда пленка оксида скалывается из-за термических напряжений. Таким образом, длительность защиты жаропрочного сплава пленкой оксида алюминия зависит от концентрации Al в сплаве.

![Рис.4 Оптимизация состава покрытия для защиты от окисления]()

Рис.4 Оптимизация состава покрытия для защиты от окисленияГлавным способом защиты жаропрочных сплавов от окисления в шестидесятые годы было диффузионное алитирование. Однако, защита внешних поверхностей лопаток алитированием явно недостаточна, так как из-за снижения усталостной прочности в лопатках толщина алитированного слоя не превышает 40-60 мкм.

Коррозионноактивные элементы, попадающие в горячую зону двигателя из топлива, вызывают сульфидную, натриевую, ванадиевую и др. виды коррозии. Это вызвало разработку защитных покрытий в системе M(Co,Ni)СrAlY[1]. Оптимизация состава покрытия для защиты от окисления, используемого в качестве подслоя для термобарьерных покрытий, представлена на рис.4.

Применение новых технологий часто сопряжено с риском. Поэтому специалистами ООО «ТСЗП» выполняются большое количество НИОКР, в том числе по техническому заданию заказчика, когда результаты НИОКР остаются его собственностью, так же, как и патенты и ноу-хау.

Многие задачи по НИОКР были решены в цветной металлургии, энергетики и нефтяной промышленности, доказав свою экономическую эффективность.

Успешно применяют новые интенсивные технологии, которые позволяют достичь увеличения объемов добычи и переработки нефти, выплавки цветных металлов, а также в защите от кавитации в деталях гидроэлектростанций.

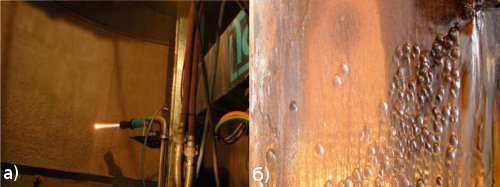

Экономическая целесообразность применения функциональных газотермических покрытий

Одним из многих примеров экономической эффективности является напыления защитных покрытий в «Газпром добыча Астрахань». Эффект от внедрения защитных покрытий внутренней поверхности колонн абсорберов и емкостей за период с 2001 по 2007 год составил более пяти миллиардов рублей [4].

![Рис.5 Внутренней поверхности колонн абсорберов: а) коррозионно-эрозионный износ металла абсорберов; б) нанесение покрытия на внутреннюю поверхность абсорбера]()

Рис.5 Внутренней поверхности колонн абсорберов: а) коррозионно-эрозионный износ металла абсорберов; б) нанесение покрытия на внутреннюю поверхность абсорбераДля выполнения работ по защите внутренней поверхности абсорберов от коррозионноэрозионного износа специалистами ООО «ТСЗП» были разработаны технологии защиты и ремонта аппаратов в условиях завода (без их демонтажа) рис. 5. Специалистами ООО «Газпром добыча Астрахань» совместно с ООО «ТСЗП» были проведены испытания различных типов покрытий, разработана схема напыления абсорберов.

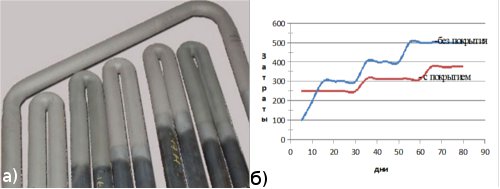

Повреждение единственной трубы или сварного шва теплообменника, не высокой стоимости, может привести к аварийной остановке агрегата большой стоимости. Простой оборудования во время ремонта приводит к огромным финансовым потерям рис.6 б).

![Рис.6 Защита от коррозии теплообменного оборудования: а) теплообменник; б) сравнительные затраты работы теплообменника с покрытием и без покрытия]()

Рис.6 Защита от коррозии теплообменного оборудования: а) теплообменник; б) сравнительные затраты работы теплообменника с покрытием и без покрытияСрок службы теплообменников сравнительно невелик по причине высокотемпературной коррозии и эрозии, а также газоабразивного износа стенок труб, вызванных аддитивным разрушающим воздействием высоких температур кипения и частиц продуктов горения.

Специалистами ООО «ТСЗП» был испытан ряд покрытий, из которых, наиболее перспективными для применения при защите теплообменников. При этом надо учитывать, что нанесение покрытия на теплообменники увеличивает поверхность теплообмена на 10-20%.

Разработка научных программ по проблемам износостойкости и коррозионностойкости диктует экономической значимостью этой проблемы для народного хозяйства. Следует еще раз подчеркнуть, что износ является главной причиной снятия машин и оборудования с эксплуатации для производства ремонта, и потери от этого могут, сокращены путем применением рациональных способов восстановления и упрочнения. Поэтому применение методов газотермического напыления сможет решить национальные проблемы, такие как экономия энергии, сокращение расхода материалов, а также надежность и безопасность механических систем.

![Рис.7 Диаграмма износостойкости шеек коленчатых валов]()

Рис.7 Диаграмма износостойкости шеек коленчатых валовПримером применения газотермических покрытий для восстановления изношенных валов и других деталей двигателя является большой экономический эффект рис.7 [2].

Процессы газотермического напыления получили широкое распространение благодаря ряду существенных преимуществ по сравнению с другими методами нанесения покрытий:

- возможность нанесения покрытий на объекты практически любых размеров и форм;

- широчайший спектр напыляемых материалов и подложек;

- нанесение газотермических покрытий не вызывает значительного разогрева обрабатываемых поверхностей;

- отсутствуют температурные деформации напыляемых деталей;

- отсутствие структурных изменений в материале обрабатываемой детали;

- высокая экономическая эффективность и экологичность.

Безусловно, описанные процессы следует отнести к ресурсо и энергосберегающим, поскольку они продлевают срок эксплуатации оборудования, позволяют восстанавливать изношенные узлы, а не заменять их новыми. Применение функциональных покрытий дает возможность экономить дорогостоящие материалы, изготавливая основной объем детали из более дешевого металла. Внедрение в производство современных автоматизированных процессов газотермического напыления позволяет выпускать продукцию с высокими эксплуатационными свойствами, отвечающими требованиям современных технологий[1].

Читайте также:

- Нанесение газотермических покрытий получаемых получаемых из наноструктурированных керамических порошков.