Сырьевая смесь для изготовления цементного клинкера

Обновлено: 03.05.2024

Работа 1. Расчет состава портландцементной сырьевой смеси

Цель работы: рассчитать состав сырьевой смеси для получения клинкера с заданными характеристиками из сырьевых компонентов с известным химическим составом и определить количественное соотношение этих компонентов.

Расчет состава портландцементного клинкера является основополагающим в технологии вяжущих веществ и позволяет синтезировать клинкер заданного химического, минералогического состава, а также получать портландцемент с заданным уровнем свойств. При изготовлении портландцементного клинкера сырьевую смесь составляют из 2–4 компонентов. В качестве основных используют карбонатный и глинистый компоненты, а требуемый химический состав сырьевой смеси достигают путем введения корректирующих добавок. Правильно произведенный расчет сырьевой смеси является одним из важнейших условий получения клинкера с заданными характеристиками. Расчет сырьевой смеси заключается в определении соотношений между ее компонентами на основе химического состава сырьевых материалов и заданных характеристик клинкера, обеспечивающего для данного завода оптимизацию технологических параметров получения клинкера и заданные свойства цемента.

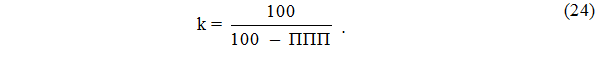

Следует учитывать, что в условиях обжига из-за безвозвратного уноса, неполного связывания извести, присадки золы, возгонки второстепенных компонентов ( K 2 O , Na 2 O , SO 3 ) состав клинкера будет отличаться от состава сырьевой смеси в пересчете на прокаленное вещество. Различие в значениях коэффициента насыщения и модульных характеристик устанавливают на заводе на основе статистического анализа и учитывают при расчете смеси.

Расчет сырьевой смеси осуществляют по результатам химического анализа каждого сырьевого компонента на содержание оксидов, мас.%: SiО2, Al2O3, Fe2О3, CaO, MgO, SO3, R2O (Na2O + К2O) и ППП (потери при прокаливании). В специальной литературе эти оксиды обозначают символами S, A, F, С, М, S̄, R и ППП. Содержание основных оксидов в клинкере колеблется в следующих пределах, мас.%: СаО – 62–67, SiO2 – 20–24, Al2O3 – 4–7, Fe2O3 – 2–5, MgO, SO3, R2O др. – 1,5–4.

При наличии в сырье FeO и М n О их содержание прибавляют к содержанию Fe2 O 3 , используя для этого коэффициенты 1,1114 для FeO и 1,1127 для М n О.

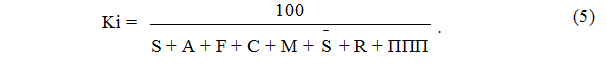

На первом этапе расчета сырьевой смеси проводят пересчет химического состава каждого из исходных компонентов так, чтобы суммарное содержание основных оксидов и ППП составило 100 %. Для этого для каждого сырьевого компонента рассчитывают коэффициент К i в соответствии с формулой:

После этого умножают содержание каждого оксида и ППП в сырьевом компоненте на полученный коэффициент и проводят проверку. При проверке сумма содержания основных оксидов и ППП после пересчета должна составить ровно 100 %.

При расчете сырьевых смесей используют упрощенные формулы для расчета коэффициента насыщения КН (и модульных характеристик – силикатного n и глиноземного p модулей:

Коэффициент насыщения КН колеблется в пределах 0,8–0,95, силикатный модуль n = 1,7–3,5, глиноземный модуль р = 1,0–3,0. При таких значениях модульных характеристик содержание основных клинкерных минералов в обычном клинкере колеблется в следующих пределах, %: C3S – 40–60 , C2S – 15–35 , С3А – 4–14 , C4AF – 10–18.

Наиболее распространенным является способ расчета сырьевой смеси по значениям КН и модулей. При расчетах необходимо соблюдать следующие условия:

- для удобства расчетов и повышения их точности химический состав каждого компонента сырьевой смеси пересчитывают на 100 %;

Чаще всего используют трехкомпонентные сырьевые смеси. В этом случае при использовании запесоченного сырья или сырья с карстовыми включениями рекомендуется назначать КН и n , а при использовании относительно однородных по составу глин или мергелей – КН и р.

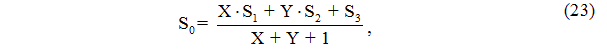

При расчете трехкомпонентной сырьевой смеси предполагают, что на 1 часть третьего компонента приходится X частей первого (карбонатного) и Y частей второго (алюмосиликатного) компонентов. Значения X и Y соответственно рассчитывают по формулам:

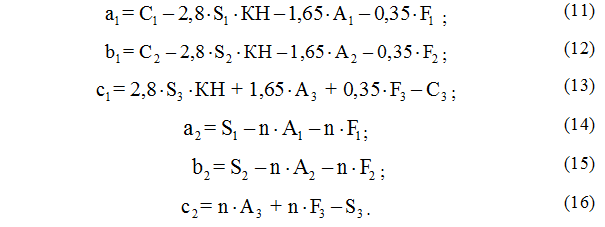

При расчете сырьевой смеси по КН и n коэффициенты a 1 , b 1 , c 1 , a 2 , b 2 , c 2 рассчитывают по формулам:

При расчете сырьевой смеси по КН и р коэффициенты a 1 , b 1 , c 1 рассчитывают по формулам (10) – (12), а коэффициенты a 2 , b 2 , c 2 по формулам:

где S 1 , S 2 и S 3 - содержание оксида кремния соответственно в первом, втором и третьем компонентах.

После расчета химического состава сырьевой смеси рассчитывают значения КН и n или КН и р сырьевой смеси по формулам (2)–(4). Совпадение расчетных значений КН и модулей с заданными значениями свидетельствует о правильности выполненных расчетов.

Содержание остальных оксидов подсчитывают по аналогичным формулам. Значение ППП для портландцементного клинкера принимают равным 0.

На заключительном этапе рассчитывают минералогический состав портландцементного клинкера по формулам:

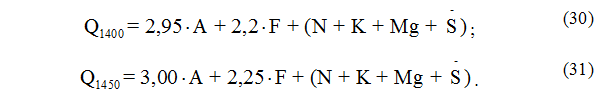

Рассчитывают количество жидкой фазы, образующейся при обжиге клинкера. При температурах 1400–1450 °С оксиды Na2O, К2O, MgO, S O 3 концентрируются в основном в клинкерном расплаве, количество которого возрастает с повышением температуры обжига. Количество жидкой клинкерной фазы может быть приближенно подсчитано по следующим уравнениям:

Химический состав исходных сырьевых материалов, а также состав исходных сырьевых материалов, пересчитанный на 100 %, представлен в табл. 1. Коэффициент насыщения КН = 0,9; силикатный модуль n = 2,3.

Изобретение относится к составу сырьевой смеси для получения сульфоферритного цементного клинкера и может найти применение в промышленности строительных материалов при изготовлении безусадочных цементов. Для получения таких цементов сульфоферритный клинкер добавляют к обычному портландцементному клинкеру в количестве 4-10 мас.%. Технический результат - получение с использованием клинкера безусадочного цемента повышенной трещиностойкости и водонепроницаемости. Сырьевая смесь для получения сульфоферритного цементного клинкера, включающая карбонатный компонент, железистый компонент и гипсосодержащий компонент, дополнительно содержит топливную золу от сжигания каменного или бурого угля, имеющую в своем составе не менее 19 мас.% оксида алюминия, при следующем соотношении компонентов, мас.%: железистый компонент 25 - 40, гипсосодержащий компонент 11 - 12, указанная зола 1 - 5, карбонатный компонент - остальное. Сырьевая смесь в качестве гипсосодержащего компонента может содержать природный гипс или химический - гипсовые отходы производства. 1 з.п. ф-лы, 2 табл.

Формула изобретения

1. Сырьевая смесь для получения сульфоферритного цементного клинкера, включающая карбонатный компонент, железистый компонент и гипсосодержащий компонент, отличающаяся тем, что она дополнительно содержит топливную золу от сжигания каменного или бурого угля, имеющую в своем составе не менее 19 мас. % оксида алюминия, при следующем соотношении компонентов в мас.%:

Железистый компонент - 25 - 40

Гипсосодержащий компонент - 11 - 25

Указанная зола - 1 - 5

Карбонатный компонент - Остальное

2. Сырьевая смесь по п.1, отличающаяся тем, что в качестве гипсосодержащего компонента она содержит природный гипс или химический - гипсовые отходы производства.

Описание изобретения к патенту

Изобретение относится к составу сырьевой смеси для получения сульфоферритного цементного клинкера и может найти применение в промышленности строительных материалов, при изготовлении безусадочных цементов, а также в горной промышленности. Для получения безусадочных цементов сульфоферритный клинкер добавляют к обычному портландцементному клинкеру в количестве (4-10) мас.%.

Известна сырьевая смесь для изготовления клинкера безусадочного цемента, содержащая наряду с известняком и глиной золу-унос и фосфогипс (см. Cimenturi expansive cu utilizarea cenusilor de termocentrala si a fosfoghipsului. Teoreanu 1. Mater.constr. 1985, N 3, 135-137, 149).

Наиболее близким из аналогов является состав сырьевой смеси для получения сульфоферритного цементного клинкера, включающей в мас.%: карбонатный компонент - известняк - 45 - 60, железистый компонент - 15 - 40, гипс - остальное (см. авторское свидетельство СССР N 1011578 А, С 04 В 7/00, 1983).

Настоящее изобретение решает задачу по получению на основе сульфоферритного клинкера безусадочного цемента с повышенной водонепроницаемостью и трещиностойкостью.

Поставленная задача решается за счет того, что сырьевая смесь для получения сульфоферритного цементного клинкера, включающая карбонатный компонент, железистый компонент и гипсосодержащий компонент, дополнительно содержит топливную золу от сжигания каменного или бурого угля, имеющую в своем составе не менее 19 мас.% оксида алюминия, при следующем соотношении компонентов в мас.%:

железистый компонент - 25 - 40

гипсосодержащий компонент - 11 - 25

указанная зола - 1 - 6

карбонатный компонент - остальное

Сырьевая смесь в качестве гипсосодержащего компонента содержит природный гипс или химический - гипсовые отходы производства.

Пример осуществления изобретения.

В качестве компонентов сырьевой смеси используют в качестве карбонатного компонента известняк или мел. В качестве железистого компонента - пиритные огарки или пыль-унос мартеновского производства. А также используют природный гипсовый камень или фосфогипс или борогипс. Используемая топливная зола от сжигания каменного или бурого угля содержит в своем составе не менее 19 мас.% Al 2 O 3 .

Сырьевую смесь обжигают во вращающейся печи при температуре 1150-1200 o C. После обжига сырьевой смеси получают цементный клинкер, содержащий в мас.%: двухкальциевый силикат - 30-40, сульфоалюмоферрит кальция - 16-22, сульфоферрит кальция - 40-46.

Для получения безусадочного цемента повышенной водонепроницаемости и трещиностойкости сульфоферритный клинкер, изготовленный как указано выше, добавляют при помоле цемента в количестве 4-10% к обычному портландцементному клинкеру и гипсу и размалывают до удельной поверхности 300-400 м 2 /кг.

Составы сырьевых смесей и свойства цемента приведены в табл. 1 и 2.

Как следует из таблицы, безусадочный цемент, полученный с использованием сульфоферритного клинкера, изготовленного с добавкой в сырьевую смесь топливной золы, обладает повышенной трещиностойкостью и большей маркой по водонепроницаемости.

Результаты многолетних исследований авторов [1–5] позволили представить процесс получения цементного клинкера как единый процесс структурообразования, сопровождающийся последовательным упорядочиванием, уплотнением и упрочнением его структуры. На разных этапах технологического процесса в обжигаемом материале формируются как структуры, определяемые хрестоматийной классификацией П.А. Ребиндера [6]: коагуляционные, конденционные, кристаллизационные, так и структуры смешанные: коагуляционно-конденционные, конденционно-кристаллизационные. При этом каждая последующая структура в значительной мере сохраняет особенности предыдущей, т. е. обладает определенной «наследственностью». Наследственность эта базируется на том, что дисперсная система, каковой является исходная для получения клинкера сырьевая смесь, обладает «памятью», даже «памятью» двух видов: «памятью механической», фиксирующей особенности подготовительных этапов, в частности, тонкого измельчения или механоактивации, и «памятью тепловой», фиксирующей особенности режимов высокотемпературной обработки. Нами было установлено, что сырьевые смеси, изготовленные из одного и того же сырья, с одними и те ми же модульными характеристиками, но механоактивированные в различных измельчителях, не только ведут себя по-разному при обжиге и дают клинкер разного минералогического состава, но и цементы, полученные из них в ранние сроки твердения (до 7 сут.), существенно отличаются по своей активности [7].

Наличие «наследственности» и «памяти» дает возможность управлять процессом клинкерообразования при получении цементного клинкера. Создание оптимальных условий структурообразования в многокомпонентной, разнородной по химическому составу цементной сырьевой смеси, – проблема очень сложная, но решение ее, в конечном счете, сводится, в первую очередь, к оптимизации исходных характеристик сырьевой смеси, в частности, регулированию дисперсности и химического состава, а также параметров и способов ее термообработки, а в конечном счете, к формированию структурных элементов и построению из них новых кристаллических структур, определяющих качество клинкера и цемента.

Вещественный минералогический состав цементных сырьевых смесей определяется природой используемого сырья и может меняться в широких пределах даже на одном предприятии. При этом незначительные колебания в их составе могут существенно отражаться на реакционной способности, динамике клинкерообразования, структуре клинкера и, соответственно, качестве цемента. Чтобы оценить степень такого влияния, нами исследованы более 100 видов сырья, в т. ч. более 50 видов карбонатного компонента.

С учетом ограниченности объема данной статьи и большого объема накопленного экспериментального материала, авторы считают целесообразным при изложении настоящей концепции ограничиться только некоторыми данными по исследованию структуры и структурных превращений карбонатного компонента, составляющего ~ 3/4 цементной сырьевой смеси. Основное внимание уделено известнякам и мелам, наиболее часто используемым в цементном производстве. Их осадочное происхождение предопределяет разнообразие структуры и состава. Тем не менее, оказалось, что расхожее мнение о крупнокристалличности известняков и мелкокристалличности мелов достаточно условно. По данным наших исследований, структура карбонатных компонентов изменяется от мелко – (0,5–1 мкм) до среднекристаллической (20–30 мкм). При этом и мела, и известняки могут характеризоваться как мелкокристаллической, так и среднекристаллической структурой.

Основной составляющей карбонатных пород является кальцит, но его свойства существенно меняются в зависимости от вида породы (табл. 1), а с другой стороны, карбонатные породы, даже относящиеся к одному классу минералов, могут существенно отличаться по своей структуре (рис. 1, 2).

Таблица 1. Свойства Кальцита для различных пород

| № | Порода | ρ, кг/м 3 | Параметры решетки | |||||

| α, Å | Dhkl, Å | εhkl, доли | ||||||

| а | с | 112 | 102 | 112 | 102 | |||

| 1 | Мел, «Вольскцемент» | 2160 | 4,9910 | 17,0632 | 5744 | 3328 | 0,0223 | 0,0611 |

| 2 | Известняк, «Горнозаводскцемент» | 2640 | 4,9898 | 17,610 | 13851 | 6242 | 0,0444 | 0,0163 |

| 3 | Мрамор | 2710 | 4,9856 | 17,0602 | 15334 | 9472 | 0,0746 | 0,1898 |

| 4 | СаСО3 («ЧДА») | 2690 | 4,9922 | 17,0624 | 10585 | 6582 | 0,0313 | 0,0735 |

Рис. 1. Микроструктура мелов(а-г), и известняков (д-з):

а,б – ОАО «Мальцовский портландцемент», старый и новый карьеры; в – ОАО «Вольскцемент»; г – ОАО «Себряковцемент»; д, е – ОАО «Горнозаводскцемент»; ж,з – ОАО «Якутцемент»

Рис. 2. Микроструктура обожженных мелов ОАО «Себряковцемент»:

а,б – мелкокристаллический мел; б,г – среднекирсталлический мел; I T – = 900°С, 40 мин; II T – = 1300°C, 20 мин.

Уже при декарбонизации меняется структура материала на наноуровне и наглядно реализуется принцип «памяти материала» и наследственности структур в едином процессе структурообразования (табл. 2). Параметры структурных элементов карбонатного компонента зависят не только от его природной структуры, но и от внешних факторов, в первую очередь теплового воздействия. С ростом плотности исходного карбоната увеличивается плотность образующегося оксида кальция. Кристаллиты оксида кальция, полученные из мела, отличаются вдвое меньшими размерами и одновременно повышенными значениями микроискажений, что обеспечивает большую активность СаО, полученного из мела, по сравнению с СаО, полученным из других карбонатных пород.

Таблица 2. Влияние природы карбонатного компонента на свойства частиц СаО

| Свойства СаО | СаО, полученный декарбонизацией по разным режимам | |||||||

| мела | известняка | мрамора | СаCO3 | |||||

| I* | II* | I | II | I | II | I | II | |

| ρ, кг/м 3 | 3220 | 3060 | 3260 | 3140 | 3310 | 3160 | 3290 | 3160 |

| α, Å | 4,8108 | 4,8166 | 4,8088 | 4,8148 | 4,8034 | 4,8150 | 4,8076 | 4,8169 |

| Dhkl, Å | 1884 | 998 | 4205 | 1620 | 5374 | 2348 | 5231 | 1487 |

| εhkl, доли | 0,0405 | 0,0647 | 0,0396 | 0,1476 | 0,0302 | 0,0547 | 0,0321 | 0,0472 |

| Q, Дж/кг/ч | 787,0 | 1012,6 | 907,2 | 1033,0 | 807,2 | 947,1 | 939,1 | 1156,3 |

*Режимы обжига: I – температура 1100 °С, скорость подъема температуры 300° С/ч, изотермическая выдержка при этой температуре 20 мин; II – кратковременный обжиг во взвешенном состоянии в течение 1 с при 1700° С.

Влияние структуры сырьевых материалов с их природной «наследственностью» прослеживается на всех последующих этапах тепловой обработки. Для оценки значимости этого фактора было исследовано 70 сырьевых шихт, отличающихся как видом сырьевых компонентов – карбонатного, алюмосиликатного, железосодержащего, так и модульными характеристиками.

Кинетические кривые подтвердили, что природа сырьевых материалов существенно влияет на энергетику процесса. При использовании плотных известняков Еакт снижается с 96–129,1 до 47–65,4 кДж/моль. Наибольшей активностью в реакциях минерало- и кристаллообразования характеризуются сырьевые смеси, содержащие более крупнокристаллические мела и известняки, что может быть связано с их большими структурными изменениями при декарбонизации и большей дефектностью получаемого оксида кальция (рис. 3).

Рис. 3. Спекаемость сырьевых смесей на основе мелов (a) и известняков (б) и киинетика твердения цементов (с, д), полученных из клинкеров с различными карбонатными компонентами: мела: 1, 3 – плотный,среднекристаллический; 2, 4 – рыхлый, мелкокристаллический; известняки: 5, 6 – менее плотный и 7, 8 – более плотный. Характеристики сырьевых смесей: 1, 2 – KH = 0,9; n = 2,3; ρ = 0,9; 3, 4 – KH = 0,85; n = 2,3; ρ = 0,9; 5, 6 – KH = 0,92; n = 2,5; ρ = 1,2; 7, 8 – KH = 0,85; n = 3,0; ρ = 2,0.

Структура сырьевых материалов определяет и характер кристаллической структуры клинкера. Клинкеры, синтезированные на основе мелкокристаллического карбонатного компонента, отличаются также мелкокристаллической структурой 10–30 мкм (рис.4). Чем плотнее и менее пориста структура карбонатного компонента, тем более четкая формируется структура клинкеров.

Соответственно меняется и активность цементов. Так, мел ОАО «Вольскцемент» 95 горизонта (составы 1, 3 на рис. 3) характеризуется более плотной структурой по сравнению с мелом 82 горизонта (составы 2, 4). Это обусловливает снижение реакционной способности сырьевых смесей на его основе. Полученные клинкеры характеризуются нечеткой структурой. Все это в совокупности обусловливает пониженные прочностные характеристики, как при изгибе, так и при сжатии (рис. 3, в). Различие в прочности при сжатии в возрасте 28 сут. составляет 10 МПа и более. Аналогично изменяются прочностные характеристики и в случае синтеза клинкеров с известняками (рис. 3, г). Клинкеры, синтезированные на основе плотного, хорошо сложенного известняка 275 горизонта ОАО «Горнозаводскцемент» (составы 7, 8), характеризуются более отчетливой кристаллизацией по сравнению с клинкерами, полученными с известняком 265 горизонта (составы 5, 6). И это привело к большей прочности цементов.

Рис. 4. Структура клинкеров, синтезированных на основе мелкокристаллических мела (а – KH = 0,92) и известняка (б, в – KH = 0,92); среднекристаллического (г – KH = 0,80; д – KH = 0,90) и крупнокристаллического (е–з KH = 0,94) известняков; сырьевая смесь с огарками (б) и с феррованадиевым отходом (в); без модификатора (е), с введением 1% CaSO4 (ж) и 1% CaF2+CaSO4 (з)

Гидратационная активность промышленных клинкеров в значительной степени определяется их структурой (характером кристаллизации, распределением кристаллов, преобладающим размером кристаллов и пористостью). Подтверждена линейная зависимость балльной оценки структуры промышленных клинкеров и марочной прочности цементов, полученных на основе данных клинкеров. Нечеткая кристаллизация с неравномерным распределением кристаллов-минералов обусловливает низкие марочные прочности цементов (рис. 5, a – в). Напротив, отчетливая кристаллизация с равномерным распределением кристаллов алита и белита приводит к формированию прочного цементного камня (рис. 5, г – е).

Рис. 5. Микроструктура заводских клинкеров с разной марочной прочностью цементов на их основе. Прочность цементов, МПа: a – 41,0; б – 43,7; в – 43,2; г –53,9; д – 51,7; е – 58,0. Увеличение × 300.

Комплексное исследование широкого спектра сырьевых материалов цементной промышленности и клинкеров цементных заводов позволило доказать высокую степень наследования их структурных особенностей в единой цепочке технологических переделов: сырьевые материалы → сырьевая шихта → цементный клинкер → цементный камень. Это позволяет по анализу структурных особенностей сырья прогнозировать качество получаемого цемента, а также рекомендовать особенности технологических параметров, обеспечивающие получение высококачественного цемента даже при специфических недостатках сырья.

1. Тимашев, В.В. Агломерация порошкообразных силикатных материалов / В.В. Тимашев, Л.М. Сулименко, Б.С. Альбац. – М.: Стройиздат, 1978. – 136 с.

2. Сулименко, Л.М. Влияние размеров, формы и структуры гранул на кристаллизацию клинкерных минералов / Л.М. Сулименко // Изв. вузов, Химия и химическая технология. – 1978. – Т. 21. – № 4. – С. 553–557.

3. Тимашев, В.В. Влияние механоактивации на структурно-механические параметры перерабатываемого сырья / В.В. Тимашев, Л.М. Сулименко, Ш. Майснер // Изв. АН СССР, сер. «Неорганические материалы». – 1986. – Т. 21. – № 3. –С. 489–493.

4. Сулименко, Л.М. Агломерационные процессы в производстве строительных материалов / Л.М. Сулименко, Б.С. Альбац // М.: ВНИИЭСМ, 1994. – 312 с.

5. Осокин, А.П. Модифицированный портландцемент / А.П. Осокин, Ю.Р. Кривобородов, Е.Н. Потапова. – М.: Стройиздат, 1993. – 328 с.

6. Ребиндер, П.А. Физико-химическая механика дисперсных структур / П.А. Ребиндер. – М.: Наука, 1966. – 160 с.

7. Сулименко, Л.М. Механоактивация сырьевых смесей и гидратационная активность клинкера / Л.М. Сулименко // Техника и технология силикатов. – 1994. – № 1. – С. 18–22.

Использование опубликованных на сайте материалов допускается только с упоминанием источника (журнал «Цемент и его применение») и активной гиперссылкой на цитируемый материал.

Состав цементного клинкера который получается от производства цементного камня по новой технологии. Способы схем процесса производства цемента из клинкера.

Производство цемента из клинкера

Романцемент — получают путем обжига известняков, содержащих глинистых не менее 25% при температуре 1000-1200 градусов по Цельсию. Применение: производство бетонов низких марок, стеновые панели, блоки.

Портландцемент — после обжига известняков, мергелей и глинистых примесей получают цементный клинкер. Клинкер смешивают с добавками (ракушечник, доменный шлак).

Способы производства портландцемента

1. Мокрый — компоненты измельчают и смешивают в присутствии воды, полученную суспензию (шлам) обжигают.

2. Сухой — все тоже самое, только в сухом состоянии.

Минералогический состав цементного клинкера

Трехкальциевый силикат (алит) является активным минералом. Быстро твердеет и набирает прочность, сопровождается значительным тепловыделением.

Двухкальциевый силикат (белит) в начальный период твердеет медленно.

Трехкальциевый алюминат — низкая стойкость против серно-кислых соединений.

Четырехкальциевый алюмоферрит твердеет медленнее алита, но быстрее белита. Прочность ниже алита.

Применение портландцемента

Приготовление растворов невысоких марок для кладочных и штукатурных работ, бетонные изделия.

Виды портландцемента

Глиноземистый — быстро твердеет. Получают путем обжига известняков и бокситов (богаты глиноземом). Процесс твердения сопровождается большим тепловыделением.

Свойства: сульфатостойкий, водонепроницаемый, жаростойкий, в 3-4 раза дороже портландцемента.

Применение: срочные ремонтные работы, аварийные работы, бетонные работы в зимних условиях, производство жаростойких бетонов.

Водонепроницаемый расширяющийся портландцемент получают путем тщательного измельчения глиноземистого цемента, гипса и гидроалюминатов кальция. При взаимодействии двух последних происходит образование гидросульфатоалюминатов кальция. Твердение сопровождается увеличением объема.

Применение: создание гидроизоляционных покрытий, заделка стыков и трещин железобетонных конструкций.

Быстротвердеющий портландцемент характеризуется быстрым нарастанием прочности.

Конечно, скорость твердения не сравнить с гипсом. Но самая быстрая из всех видов цемента.

Применение: возведение монолитных сооружений, приготовление высокопрочных бетонов.

Шлакопортландцемент жаро-, водо- и сульфатостойкий. Процесс твердения медленный.

Применение: изготовление железобетонных конструкций для работы в горячих цехах, гидротехнические сооружения.

Пуццолановый портландцемент твердеет медленно, требует систематического увлажнения.

Свойства: водостойкий, сульфатостойкий, не морозостойкий.

Применение: бетонные и ж/б конструкции.

Пластифицированный позволяет снизить водопотребление бетонных смесей и расход цемента на 5-8%.

Применение: дорожные бетоны, аэродромное и гидротехническое строительство.

Гидрофобный по своим свойствам похож на пластифицированный. Применение тоже.

Белый и цветной портландцемент

Белый изготавливают из сырья в котором мало окрашивающих оксидов (чистый известняк). Цветной — в которых много (охра, железный сурик).

Применение: облицовочные плитки, фактурный слой стеновых панелей, искусственный мрамор.

Сульфатостойкий портландцемент изготавливают из клинкера с другими примесями не более 7%.

Производство цемента

Цемент — это один из самых востребованных строительных материалов на рынке. Однако, производство готового цемента является затратным как по капитальным вложениям, так и по использованию энергии. Заводы по его производству обычно расположены вблизи мест добычи основного сырьевого компонента, каковым является известняк. Сам цемент используется в строительстве, как в чистом виде, так и в качестве основы для изготовления незаменимых материалов (бетона и железобетона).

Производство цемента начинается с добычи клинкера. Затем клинкер измельчают и получают вещество в виде порошка, в которое добавляют гипсовый компонент и другое. Расходы на добычу клинкера — большая доля затрат в себестоимости цемента. В итоге такая статья затрат, как добыча сырья, составляет долю в себестоимости готового продукта равную 70%.

Метод, с помощью которого осуществляют добычу и разработку залежей известняка называется «сносом». Используя этот метод, часть горной породы «сносят», освобождая путь к известняку желто-зеленого цвета. Глубина залегания известняка обычно составляет 10 м, толщина пласта равна 70 см. До принятой глубины породу желто-зеленого цвета можно встретить еще примерно четыре раза. На следующем этапе добытый известняк с помощью ленты для транспортировки отправляется на измельчение. Здесь известняковая порода должна приобрести размер кусков не более 10 см в диаметре. Измельченный до таких размеров известняковый компонент транспортируется на сушку и повторное перемалывание, где к нему добавляются другие составляющие. Затем известняковая смесь обжигается. Так происходит процесс получения клинкера.

Следующая стадия заключается в обработке клинкера. В первую очередь, клинкер дробят. Одновременно проходит процесс подсушки минеральных компонентов и дробление гипсового камня. Затем все компоненты смешивают и еще раз подвергают перемалыванию.

Поскольку сырье имеет порой разные технические и физические характеристики, то в промышленности существует три метода производства готового продукта. Так, при производстве цемента применяется три способа изготовления готовой смеси: мокрый, сухой и комбинированный.

Цементная смесь, произведенная мокрым способом, сделана на основе карбоната (мела), силикатов (глины) и добавок, содержащих железо. К последним относятся конвертерный шлам, огарки пирита и железистый продукт. При этом глина должна содержать влагу не более 20%, а мел не более 29%. Все компоненты смеси проходят измельчение в воде, в итоге получается суспензия, влажность которой составляет 30-50%. Суспензия, а вернее шлам, поступает в специальные печи, где проходит обжиг. Печь для обжига имеет весьма внушительные размеры: ее высота составляет 7 м, а длина — 200 м. В процессе обжига из шлама происходит выделение углекислот. На выходе из печи после обжига получается клинкер, который имеет вид шариков. Эти шарики измельчают и получают готовую цементную смесь.

При сухом способе производства происходит сушка всех сырьевых составляющих цемента, и только затем перемалывание. Таким образом, смесь имеет вид порошка.

При комбинированном способе осуществляется частичное использование двух предыдущих. Таким образом, комбинированный способ производства подразделяется на два вида. При первом из них смесь сырьевых компонентов готовят по мокрому способу, и только затем влажность смеси снижают с помощью специальных фильтров, она не должна превышать 16-18%. Потом эту массу отправляют на обжиг. При втором виде для получения смеси используется способ сухого получения первоначальной смеси, а затем в нее добавляют воду. Так получают гранулы, размер которых составляет не более 10-15 мм. Затем эти гранулы отправляют в печь для обжига.

Дата публикации статьи: 6 ноября 2014 в 11:32

Последнее обновление: 19 января 2021 в 15:50

Цемент доставляется с завода-изготовителя к месту потребления железнодорожным и автомобильным транспортом. При доставке цемента по железной дороге используются…

Сырье для изготовления стекла Стекло — твердый, аморфный, прозрачный в той или иной области оптического диапазона материал. Получают…

Бетонная смесь имеет первостепенное значение на любой современной стройке. Прежде всего, ее используют при закладке фундаментов. Она также…

Ускорители твердения: поваренная соль, двуводный гипс, жидкое стекло. Замедлители твердения: клей животного происхождения, СДБ. Магнезиальные вяжущие — тонко…

Сырьевые смеси для изготовления клинкера подразделяются на следующие, в зависимости от числа входящих в их состав материалов (компонентов): двухкомпонентные, трехкомпонентные, четырехкомпонентные.

Двухкомпонентная смесь составляется из двух исходных материалов: известняка, карбонатной горной породы, и глины.

Трехкомпонентная сырьевая смесь включает три вида сырьевых материалов: известняк, глину и корректирующую добавку. В качестве последней применяют вещества с высоким содержанием одного из окислов, которого оказывается недостаточным при использовании только двух основных компонентов (известняка и глины). Если недостает кремнезема, то применяют трепел, песок и другие вещества с высоким содержанием SiO2; при недостатке глинозема применяют бокситы или глину и другие высокоглиноземистые вещества, например алюминиевые шлаки; недостаток окиси железа компенсируется добавкой железной руды, колчеданных огарков, колошниковой пыли.

Четырехксмпонентная смесь состоит из двух основных сырьевых материалов и двух видов корректирующих добавок. Такую смесь применяют при недостаточном количестве в сырье одновременно двух окислов, например кремнезема и окисла железа. В этом случае шихта составляется из четырех компонентов: например известняка, глины, трепела и руды. Таким образом, независимо от компонентности омеси основными составляющими ее являются карбонатные горные породы и глинистые породы с высоким содержанием кремнезема, а также содержащие глинозем, окислы железа и др.

В отдельных случаях, когда имеется возможность, два основных компонента — известковый и глинистый, заменяют одним — мергелем, представляющим природную смесь глинистых веществ и углекислого кальция.

Наряду с сырьевыми материалами природного происхождения цементная промышленность,все более начинает использовать для своих целей вторичное сырье — отходы промышленности. К этим искусственным сырьевым материалам в первую очередь следует отнести металлургические шлаки, топливные золы, нефелиновый шлам.

В зарубежной практике в качестве известкового компонента используют отходы производства щелочей, сернокислого аммония.

Имеется также опыт использования отходов при получении серной кислоты из сернокислого кальция.

Пригодность сырьевых материалов устанавливается на основании их всестороннего технологического изучения и технико-экономического анализа вопросов, вытекающих из организации цементного производства в данном районе (способ производства, вид топлива, качество цемента).

Карбонатные породы в природе встречаются в виде известняков, мела, известкового туфа, известняка-ракушечника и мрамора. Все приведенные разновидности карбонатных пород находят применение в портландцементном производстве, за исключением мрамора.

Наиболее применимы известняки и мел, представляющие собой осадочные горные породы. Осадочное происхождение известняков и мела обусловливает разнообразие их химического состава и физических свойств.

Химически чистый углекислый кальций содержит 56% СаО и 44% СO2. Но таких известняков в природе нет. Наряду с СаС03 природные известняки содержат кремнезем, глинозем, окиси железа, окись магния и др.

Плотность и прочность карбонатных пород колеблются в значительных пределах, от весьма .плотных известняков с кристаллической структурой, прочностью 1500—2000 кгс/см2, до мягких, рыхлых пород — мела, способного размокать в воде.

Физические свойства карбонатных пород, предназначенных для портландцементного производства, учитываются при выборе схемы приготовления сырьевой смеси (по мокрому или сухому способу). Технические условия на карбонатные породы для производства портландцемента стандартом не установлены. На основании практического опыта карбонатные породы признаются удовлетворительного качества при следующем химическом составе:

СаО — в них должно содержаться не менее 40—43,5%;

MgO — не более 3,2—3,7% при содержании окиси магния в глинистом компоненте не более 1% или из расчета получения клинкера для портландцемента с содержанием MgO не более 5%)- Количество Si02; A1203; Fe203 в сочетании с содержанием их в глинистом компоненте должно обеспечивать получение необходимых значений коэффициента насыщения, кремнеземного и глиноземного .модулей в сырьевой смеси и клинкере. Желательно, чтобы сумма Na2O и К2О не превышала одного процента, а содержание SO3 было не больше 1,5—1,7%.

Глинистые породы для цементного производства используют в виде легкоплавких глин, глинистого мергеля, глинистого сланца, лёсса.

Глины представляют собой тонкоразмельченные горные породы, легко размокающие при затворении их водой. Легкоплавкие глины имеют разнообразный минералогический и гранулометрический состав даже в пределах одного месторождения. Нередко глины содержат значительное количество грубых включений обломков горных пород в виде песка, щебня и гальки, что вызывает необходимость их тщательного предварительного обогащения.

Минералогический состав глин представлен водными алюмосиликатами, например каолинитом, и кварцевыми соединениями, преимущественно в виде кварцевого песка. Химический состав легкоплавких глин характеризуется в основном тремя окислами: кремния (55—80%), алюминия (5— 20%) и железа (3—15%). В небольшом количестве могут содержаться в глинах СаО и MgO, хотя в отдельных разновидностях глин содержание окиси кальция может достигать 25%, а окиси магния — 5%.

Присутствуют в глинах и растворимые соли, содержащие SO3, Na2O и К2O. Эти примеси, а также MgO являются нежелательными, и их содержание в глинах, используемых для производства портландцемента, должно быть по возможности минимальным.

Мергели являются переходной горной породой от известняков к глинам и представляют собой природную смесь глинисто-песчаных веществ (20—50%) и мельчайших частиц углекислого кальция (50—80%). В зависимости от содержания Са2С03 и глинисто-песчаного вещества мергели разделяются на песчаные, глинистые и известковистые.

Наиболее ценным сырьем является известковистый мергель, содержащий примерно 75—80% СаСО3 и 20—25% глины. По химическому составу твердых компонентов он близок клинкеру, что значительно упрощает производство из него портландцемента. Мергели, в которых содержание СаСО3 соответствует искусственно составленной портландцементной сырьевой смеси, называются «натуральными».

По физическим свойствам мергели, подобно карбонатным породам, могут резко отличаться один от другого. Одни имеют плотную структуру и прочны, другие, подобны мелу, мягкие, рыхлые. Лёсс представляет собой пористую осадочную горную породу серо-желтого цвета, близкую по своему химическому составу глинистым мергелям, но отличающуюся более грубодисперсными частицами. Лёсс состоит в основном из частиц пыли размером 0,05—0,01 мм; глинистые частицы (меньше 0,01 мм) содержатся в незначительном количестве, но в то же время в лёссе почти отсутствуют частицы песка с зернами крупнее 0,25 мм.

Глинистые сланцы относятся к породам метаморфическим (видоизмененным). Образовались они в результате видоизменения глин под действием большого давления, которое возникает при перемещении верхних слоев земной коры в более глубокие. По химическому составу глинистые сланцы подобны глинам, но отличаются от них физическими свойствами — они обладают высокой плотностью, прочностью и не размокают в воде, подобно глинам.

На глинистое сырье для производства портландцемента нет установленных стандартом технических требований. Однако на основании практического опыта установлены следующие ориентировочные требования к химическому составу глинистых пород, определяющие целесообразность их использования.

Количество СаО не ограничивается. Допустимое содержание MgO зависит от содержания его в известковом компоненте и ограничивается условием получения клинкера для портландцемента с содержанием MgO не более 5%, а для магнезиального портландцемента — не более 10%.

Читайте также: