Свойства заполнителей для бетона и методы испытаний

Обновлено: 01.05.2024

1. Плотность заполнителей – отношение массы материала заполнителя к его объему в различных состояниях.

истинную плотность (в абсолютно твердом состоянии, т.е. без пор, пустот и каналов)

где m – масса единицы объема абсолютно твердого тела, кг

Vm – объем материала в абсолютно плотном состоянии, м 3

Истинная плотность горной породы или зерен заполнителя определяется путем измерения массы единиц объема измельченного высушенного материала. Используют пикнометрический метод с использованием прибора Ле-Шателье.

среднюю плотность (включая поры и пустоты, т.е. в естественном состоянии)

где m – масса образца, г

V – объем образца, см 3 .

Среднюю плотность горной породы и зерен заполнителя определяют путем измерения массы единицы объема кусков породы или зерен заполнителя без измельчения их. Используют весы для гидростатического взвешивания заполнителей.

насыпную плотность (для дисперстных и кусковых материалов; с учетом межзерновых пустот). Величина плотности зависит от условий среды в которой находится материал (влажность, температура и др.)

где m1 – масса мерного сосуда с заполнителем, кг

m2 – масса мерного сосуда, кг

V – объем мерного сосуда, м 3 .

2. Пористость характеризуется степенью заполнения материала порами.

По величине пор разделяют:

- мелкопористые материалы (сотые, тысячные доли «мм»)

- крупнопористые (десятые доли – 1-2 мм)

Пористость зерен определяется расчетом по данным о истинной и средней плотности зерен заполнителя:

где ρm – средняя плотность;

ρ – истинная плотность.

Плотность и пористость имеют большое значение, т.к. с ними связаны такие свойства как прочность, водопоглащение, водопроницаемость, теплопроводность, морозостойкость.

3. Межзерновая пустотность – ячейки, образующиеся между зернами рыхлого материала (песка, щебня). Зависит от формы зерен и плотности их укладки, что в значительной степени влияет на расход цемента и свойства бетона. Теоретически пустотность не зависит: от крупности зерен и составляет 20 – 30% (песка и щебня – 35-43%). Объем межзерновых пустот определяется расчетом по данным о насыпной и средней плотности зерен заполнителя:

где - насыпная плотность заполнителя, кг/м 3 ;

- средняя плотность заполнителя, г/см 3 .

4. Водопоглащение – способность заполнителя впитывать и удерживать воду. Характеризуется количеством воды, поглощаемой сухим материалом, полностью погруженного в воду, и выражается в % от массы или объема сухого заполнителя. Водопоглощение заполнителя по массе считают по формуле:

где m – масса сухого материала, г

m1 – масса насыщенного водой материала, г.

где W ’ погл – водопоглощение за 1 час, %

- средняя плотность зерен заполнителя, г/см 3 ;

- плотность воды, равная 1 г/см 3 .

5. Форма зерен и их взаимная укладка. Насыпная плотность, пустотность и др. в значительной степени определяются формой зерен заполнителя. С увеличением угловатости зерен – пустотность возрастает. Особенно увеличивается пустотность при применении зерен удлиненной формы (игольчатой, лещадной). Если имеются зерна двух фракций, значительно отличающихся по размеру, то наименьший объем пустот можно определить по формуле:

где - пустотность относительно крупного и мелкого заполнителя;

V – полный объем смеси.

Если заполнитель – смесь зерен разной формы, то с увеличением в ней зерен окатанной формы пустотность уменьшается.

В действующих ГОСТах оценивают форму зерен заполнителей соотношением их размеров. По ГОСТ 8267 определяют содержание в щебне и гравии пластинчатых и игловатых зерен.

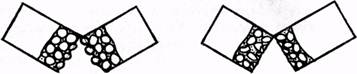

Содержание зерен пластинчатой (лещадной), игловатой формы оценивается количеством зерен, толщина которых менее длины в три раза и более.

где m1 – масса зерен пластинчатой (лещадной) и игловатой формы, г;

m – масса аналитической пробы, г.

По форме зерен щебень делится на 4 группы:

II – св. 15 до 25%

III – св. 25 до 35%

IV – св. 35 до 50%

По ГОСТ 9758 для пористых заполнителей определяют коэффициент формы в крупном заполнителе. Коэффициент формы зерен вычисляется путем деления наибольшего размера зерна на наименьший:

6. Зерновой состав – содержание зерен разной крупности. Определяется просеиванием пробы через стандартные сита (от 0,16 до 80(70) мм). Заполнители характеризуются Д наиб и Д наим крупностью. D и d характеризуют размеры отверстий сит, полные остатки на которых составляют соответственно – до 10% на D и 90 – 100% на d.

Мелкий заполнитель характеоизуется полными остатками на ситах и модулем крупности.

7. Удельная поверхность заполнителя.

Зерна заполнителя обволакиваются цементным тестом. Расход цементного теста связан с суммарной площадью поверхности заполнителя.

Удельная поверхность – суммарная площадь поверхности заполнителя, отнесенная к его массе.

где - суммарная площадь поверхности зерен пробы заполнителя, см 3 (м 2 );

- суммарная масса зерен, т.е. масса пробы заполнителя для которой определяется суммарная поверхность.

Зависит от формы и крупности зерен. Чем более угловатые зерна, тем больше их удельная поверхность. С уменьшением размеров зерен их удельная поверхность возрастает: S ~ 1/Д зерна. Удельная поверхность песка определяется на приборе пневматическом поверхностномере. Для щебня по скорости фильтрации воды в гидравлическом поверхностномере. Удельная поверхность мелкого заполнителя рассчитывается по формуле Ладинского:

где - коэффициент, учитывающий форму зерен

- частные остатки на ситах 2,5; 1,25; 0,63; 0,315; 0,16; менее 0,16

8. Структура заполнителя.

Вещество из которого состоят зерна заполнителя может иметь аморфную или кристаллическую структуру, кроме того быть плотным или пористым.

9. Прочность и дробимость заполнителя.

Прочность заполнителя влияет на прочность бетона. Прочность определяется прочностью исходной горной породы и крупностью зерен. Прочность исходной горной породы определяют испытанием образцов в виде цилиндров (Ø 50, h 50 мм) и куба (50×50×50мм) на сжатие в насыщенном водой состоянии и определяют предел прочности на сжатие.

где P - разрушающие усилие, Н (кгс);

F – площадь поперечного сечения образца, см 2

Следует отметить, что заполнитель в виде зерен щебня/гравия невозможно непосредственно испытывать на прочность при сжатии. Поэтому для щебня/гравия предусмотрено определение дробимости при сжатии в стальном цилиндре. Марка прочности по дробимости означает, что после испытания раздробилось не больше определенного % от всей пробы массы заполнителя; также говорят о потерях массы при испытании.

В зависимости от потерь массы устанавливают марки по прочности (существуют марки от М200 до М1400)

Дробимость в % определяют по формуле:

где m – масса аналитической пробы заполнителя, г;

m1 – масса остатка на контрольном сите после просеивания раздробленной в цилиндре массы заполнителя, г.

10.Щебень/гравий для строительства автодорог характеризуют маркой по истираемости в полочном барабане. Марки по истираемости характеризуются потерями массы щебня/гравия при испытании: И1 (до25%), И2 (25…35%), И3 (35…45%), И4 (45…60%).

Истираемость щебня, в %:

где m – масса пробы щебня, г;

m1 –суммарная масса остатка на сите с отверстием 5 мм на контрольном сите, г

11. Водостойкость.

Характеризуется коэффициентом размягчения.

где R нас – предел прочности образца в насыщенном водой состоянии, МПа;

R сух – предел прочности в сухом состоянии, МПа.

Кр ≥ 0,8 – влагостойкий материал.

11. Морозостойкость – способность заполнителя в насыщенном водой состоянии выдерживать многократные попеременные замораживания и оттаивания, в следствие давления на стенки пор, капилляров, трещин создаваемого замерзшей водой, которая при замерзании увеличивается в объеме > 9 %. Оценкой морозостойкости является количество циклов, при котором потери массы не должны превышать требования ГОСТов (5…10%), марки F15…F400.

Потеря массы пробы:

где m – масса пробы до испытания, г;

m1 –суммарная масса остатка на сите после соответствующего цикла замораживания и оттаивания, г.

12. Однородность.

Общим требованием для заполнителей является однородность свойств и показателей от пробы к пробе, от партии к партии. Оценивают статистическими методами. Характеристиками являются: среднеарифметическое значение ( ), средне квадратичное отклонение (S), коэффициент вариации (V, показатель изменчивости свойств).

Исследование заполнителей в бетоне предусмотрено стандартами для выявления их стойкости в среде цементного камня.

Одним из основных свойств заполнителей является прочность. Горные породы плотной структуры, применяемые в качестве заполнителей, имеют, как правило, прочность значительно выше прочности бетона. Поэтому в лабораториях проверяют только величину превышения прочности заполнителя над прочностью бетона. Заполнители, полученные из пористых горных пород или искусственным путем, обычно имеют прочность ниже прочности растворной составляющей бетона. Это предполагает необходимость определения прочности заполнителя в среде цементного камня. что оказывает влияние на конечную прочность бетона. Методика определения прочности пористых заполнителей впервые разработанная С.М.Ицковичем и закрепленная ГОСТом применима также для испытания тяжелого щебня или гравии в бетоне.

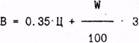

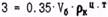

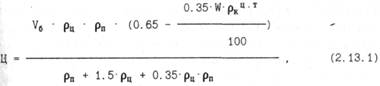

Методика определения марочной прочности крупных заполнителей в бетоне сводится к следующему. Пробу для испытания крупного заполнителя требуемой фракции объемом 20 литров высушивают до постоянной массы и просеиванием отделяют зерна смежных фракций. Взвешивают материалы: цемент (Ц), кварцевый песок (П), испытываемый крупный заполнитель (3), воду (В) в количествах, определяемых по формулам:

|

где Vб - объем бетонной смеси, принимаемый равным 8 литрам при изготовлении кубов размерами 10-10-10 см;

Рц, Рп - плотности цемента и кварцевого песка, г/см 3 ;

W - водопоглощение крупного заполнителя в цементном тесте;

Рк цт - средняя плотность зерен крупного заполнителя в цементном тесте, г/см 3 .

Для приготовления бетона материалы высыпают на протертый влажной тканью противень и тщательно перемешивают в течение 5 минут, приливая порциями воду. Проверяют подвижность бетонной смеси, которая должна быть не менее 1-4 см. Через 20 мин после приготовления замеса из части бетонной смеси изготавливают три образца размерами 10-10-10 см. Остальную часть бетонной смеси используют для получения растворной составляющей методом просеивания. Просев производят на сетке с квадратными отверстиями размером 5 мм на лабораторной виброплощадке. Для этого бетонную смесь порциями помещают на протёртую влажной тканью сетку, расположенную над противнем и подвергают вибрации в течение 30-60 с до прекращения вытекания раствора. Из полученного раствора изготавливают три образца размерами 10-10-10 см. Изготовленные образцы не ранее чем через 6 часов помещают в пропарочную камеру и подвергают тепловлажностной обработке по режиму 4+4+16 (подъем температуры до 85±2 °С, выдержка при этой температуре и медленное охлаждение).

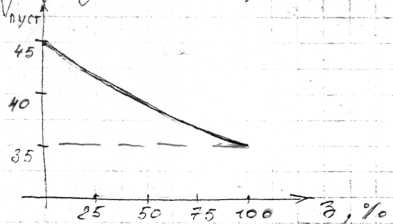

Образцы испытывают не ранее чем через 4 часа после тепловой обработки. Полученные результаты испытаний образцов размерами 10-10-10 см умножают на поправочный коэффициент 0.95 для бетона и 0.85 - для раствора. По полученным значениям прочностей бетона и раствора по номограмме определяют марочную прочность крупного заполнителя.

2.14.Сцепление цементного камня с поверхностью зёрен заполнителей

В обычных тяжёлых бетонах прочность крупного заполнителя всегда выше прочности растворной части, а прочность мелкого заполнителя - больше прочности цементного камня. Однако прочность раствора, как правило, меньше прочности цементного камня, а прочность бетона ниже прочности растворной части. Таким образом, прочность бетона зависит не столько от прочности заполнителя, сколько от прочности сцепления цементного камня с поверхностью зерен заполнителя.

При отсутствии сцепления цементного камня с . заполнителями последние практически не участвуют в сопротивлении действию нагрузки, аналогично пустотам, ослабляющим сечение.

Форма зерен заполнителя оказывает большое влияние на сцепление с цементным камнем. Так. щебень в качестве крупного заполнителя лучше гравия, так как имеет шероховатую поверхность, более благоприятную для сцепления. Его используют для получения высокопрочных бетонов. Для обычных бетонов применяют более дешевый гравий. Если при применении гравия, как и песка, обеспечивается более или менее надежное сцепление его с цементным камнем, обусловленное только физико-химическим взаимодействием, то при использовании щебня имеет место и механическое взаимодействие.

Помимо формы зерен заполнителей, на прочность сцепления с ними цементного камня влияет чистота поверхности. Природные заполнители очень часто бывают загрязнены. Глинистые примеси. обволакивающие зерна тонкой пленкой, мешают сцеплению. Поэтому целесообразна предварительная промывка.

Положительное влияние на сцепление оказывает пористость зёрен заполнителя. Благодаря отсосу воды пористым заполнителем в бетонной смеси цементное тесто проникает в открытие поры, т.е. идёт как бы срастание цементного камня с заполнителем.

Если сцепление цементного камня с заполнителем в бетоне невелико, то разрушение бетона под нагрузкой начинается с зоны контакта, трещины проходят по цементному камню и поверхности зёрен заполнителя, огибая их. Если же сцепление надежно, то разрушение бетона происходит по сквозным трещинам, пронизывающим как цементный камень, так и заполнитель (рис.2.14.1). Таким образом, если в бетоне нет сцепления между цементным камнем и заполнителем, то прочность заполнителя практически не имеет значения.

Рис.2.14.1.Схемы разрушения бетона: а - по цементному камню; б - по заполнителю

Заполнители бетона – природные или искусственные сыпучие каменные материалы. Занимая в бетоне до 80-85% его объема, заполнители образуют жесткий скелет бетона, уменьшая усадку и предотвращая образование усадочных трещин.В зависимости от размера зерен заполнитель делят на мелкий (песок) и крупный (щебень и гравий).

Мелкий заполнитель (песок)

Различают природный и искусственный мелкие заполнители.

Природный песок — рыхлая смесь зерен крупностью 0,16…5 мм — состоит главным образом из зерен кварца SiO2; возможна примесь полевых шпатов, слюды, известняка. Реже встречаются пески иного состава, например полевошпатные, известняковые. Насыпная плотность природного песка 1300… 1600 кг/м3.

По происхождению природные пески разделяют на горные (овражные), речные и морские.

Искусственные пески, используемые значительно реже, бывают тяжелые и легкие. Тяжелые пески, получаемые дроблением плотных горных пород (базальта, диабаза, мрамора), применяют для специальных целей (отделочные растворы, кислотостойкие растворы и бетоны).

Легкие пески получают дроблением пористых горных пород (пемза, туф) или изготовляют специально. Например, перлитовый песок получают термическим вспучиванием вулканических стекол; керамзитовый — обжигом глиняного сырья. Эти пески применяют для теплоизоляционных и акустических растворов и бетонов.Поступающий на строительство песок должен отвечать требованиям ГОСТ 8736—93 и 8735—88 по зерновому составу, наличию примесей и загрязнений.Зерновой состав песка определяют на стандартном наборе сит с размерами ячеек: 5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Навеску сухого песка просеивают через набор сит и определяют сначала частные (%) (а 2,5; а 1,25; а 0.63 и т. д.), а затем полные На основании результатов ситового анализа рассчитывают модуль крупности песка:

Мк зависимости от Мк и А 0,16 пески подразделяют на группы по крупности. Для строительных растворов рекомендуется применять пески с модулем крупности не менее 1,2, а для бетонов — не менее 2.Для бетонов применяют песок крупностью не более 5 мм, для растворов, используемых для замоноличивания сборных железобетонных конструкций и заполнения швов при монтаже панелей,— также не более 5 мм; для растворов, служащих для кладки кирпича, камней правильной формы и блоков,— не более 2,5 мм; для штукатурных отделочных растворов — не более 1,25 мм.Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Количество таких примесей определяют отмучиванием (многократной промывкой водой). В природном песке пылеватых и глинистых примесей должно быть не более 3 % по массе, причем содержание собственно глины не должно превышать 0,5 %.Присутствие в песке органических примесей замедляет схватывание и твердение цемента и тем самым снижает прочность бетона или раствора. Для оценки количества органических примесей пробу песка обрабатывают раствором едкого натра NaOH и сравнивают цвет раствора с эталоном. Если цвет раствора темнее эталона, песок нельзя использовать в качестве заполнителя.

Основной особенностью легких заполнителей является их высокая пористость и как следствие низкий удельный вес. Применяются как природные, так и искусственные легкие заполнители.

Основными заполнителями, относящимися к этой группе, являются: диатомит, пемза, вулканический шлак, вулканический пепел и туф. Кроме диатомита все эти породы вулканического происхождения. Природные легкие заполнители находят ограниченное применение, так как добываются только в некоторых районах земного шара. Пемза—это светло-окрашенное пенообразное вулканическое стекло с объемной массой 480—880 кг/м3. Разновидности пемзы, имеющие достаточно прочную структуру, позволяют получать бетон с объемной массой 720— 1440 кг/мг, с хорошими изоляционными свойствами, но с большим водопоглощением и усадкой.

Вулканический шлак, являющийся пористой стекловидной породой, аналогичной промышленным шлакам, позволяет получать бетон со сходными свойствами.

Искусственные заполнители часто известны под различными фирменными названиями, но лучше классифицировать их по методам изготовления.

В первую группу входят заполнители, получаемые в результате вспучивания при нагревании глины, глинистых и кремнистых сланцев, диатомовых сланцев, перлита, обсидиана и вермикулита.

Вторая группа характеризуется специальными процессами охлаждения, в результате которых достигается вспучивание доменных шлаков. К третьей группе относятся промышленные шлаки.

Крупными заполнителями в бетоне служат гравий, щебень, а также щебень из гравия.

Гравий представляет собой осадочную горную породу в виде скопления зерен размерами 5. 70 мм округлой, окатанной формы и с гладкой поверхностью. В гравий входит некоторое количество песка. При содержании песка 25. 40% материал называют песчано-гравийной смесью.

Щебень получают дроблением массивных плотных горных пород на куски размерами 5. 70 мм. Зерна щебня — угловатой формы и с более развитой, чем у гравия, шероховатой поверхностью. Благодаря этому сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительно применять щебень, для бетонов средней прочности (15. 30 МПа) — дешевый местный гравий, а не привозной щебень.

Для характеристики зернового состава крупного заполнителя необходимо знать его наибольшую и наименьшую крупность. Наибольшая крупность заполнителя D соответствует размеру отверстий стандартного сита, на котором полный остаток еще не превышает 10% по массе. Наименьшая крупность d определяется размером отверстий первого из сит, полный остаток на котором превышает 95 %, т.е. через него проходит не более 5 % просеиваемой пробы. Наименьшая крупность обычно равна 5 мм.

Наибольшая крупность заполнителя должна соответствовать размерам бетонируемой конструкции и расстоянию между стержнями арматуры. Чтобы заполнитель при бетонировании равномерно, без зависаний, распределялся в объеме конструкции, его наибольшую крупность назначают с учетом вида и размеров конструкции и густоты армирования.

вода для приготовления бетонной смесиДля приготовления бетонной смеси используют водопроводную питьевую, а также любую воду, имеющую водородный показатель (рН) не менее 4, т. е некислую, не окрашивающую лакмусовую бумагу в красный цвет. Вода не должна содержать сульфатов более 2700 мг/л (в пересчете на SO4) и всех солей более 5000 мг/л.

Сточные воды, содержащие жиры, растительные масла, сахар, кислоты и т. п., нельзя использовать для затворения бетона. Природные воды для затворения бетона должны браться из мест, достаточно удаленных от места выпуска сточных вод.

В сомнительных случаях пригодность воды для приготовления бетонной смеси необходимо проверять сравнительными испытаниями образцов, изготовленных на данной воде и на обычной водопроводной.

Морская и другие соленые воды, удовлетворяющие приведенным выше условиям, применяются для приготовления бетонной смеси, за исключением случаев бетонировання внутренних конструкций жилых и общественных зданий. Морскую воду нельзя применять для бетонировання надводных железобетонных сооружений в жарких и сухих местах. Во всех указанных случаях морские соли могут выступить на поверхности бетона, а также вызвать коррозию стальной арматуры.

минеральные тонкомолотые добавки для приготовления бетонной смесиВ зависимости от назначения (основного эффекта действия) химические добавки для бетонов по ГОСТ 24211 подразделяются на следующие виды. Регулирующие свойства бетонных смесей:а) пластифицирующие:I группа — суперпластификаторы,II группа — сильнопластифицирующие,III группа — среднепластифицирующие,IV группа — слабопластифицирующие;б) стабилизирующие;в) водоудерживающие;г) улучшающие перекачиваемостъ;д) регулирующие сохраняемость бетонных смесей:

замедляющие схватывание, ускоряющие схватывание;е) поризующие (для легких бетонов):

воздухововлекающие,пенообразующие,газообразующие.2. Регулирующие твердение бетона:а) замедляющие твердение;б) ускоряющие твердение.3. Повышающие прочность и (или) коррозионную стойкость, мо

розостойкость бетона и железобетона, снижающие проницае

мость бетона:а) водоредуцирующие I, II, III и ГУ групп;б) колъматирующие; в) поризующие (для тяжелых бетонов):

— воздухововлекающие;— газообразующие;г) повышающие защитные свойства бетона по отношению к стальной арматуре (ингибиторы коррозии стали). 4. Придающие бетону специальные свойства:а) противоморозные (обеспечивающие твердение при отрицательных температурах);б) гидрофобизирующие I, II и III групп.

В отдельные группы выделены тонкодисперсные минеральные и комплексные добавки.

Химические добавки для тяжелого, легкого, мелкозернистого бетонов следует выбирать на основании рекомендаций нормативно-технической документации [1—5] и технико-экономических расчетов.

Выбор добавки должен производиться в зависимости от технологии приготовления бетонной смеси и от способа изготовления изделий и конструкций с учетом влияния добавок на свойства бетонной смеси и бетона.

Применение добавок в тяжелом и мелкозернистом бетонах позволяет решать следующие технологические задачи:

• уменьшать расход дорогого цемента;

• уменьшать расход дефицитного крупного заполнителя вплоть до замены тяжелого бетона мелкозернистым;

• улучшать технологические и реологические свойства бетонной смеси;

• регулировать потерю подвижности смеси во времени, скорость процессов схватывания и твердения;

• сокращать продолжительность тепловой обработки бетона в тепловых агрегатах;

• ускорять сроки распалубливания при естественном твердении бетона в условиях полигона;

• повышать прочность, водо- и газонепроницаемость бетона;

• повышать морозостойкость, коррозионную стойкость бетона и железобетона;

• усиливать защитное действие бетона по отношению к арматуре.

Для бетонов, к которым предъявляются специальные требования по долговечности (морозостойкости, водонепроницаемости, коррозионной стойкости и другим показателям), выбор добавок следует производить по ведущему агрессивному воздействию.

Снижение материалоемкости бетонов может быть достигнуто за счет применения водоредуцирующих добавок (суперпластификаторов и комплексных добавок на их основе). Их использование позволяет в равнопрочных бетонах уменьшить расход цемента на 15. 20 %.

Независимо от достигаемого эффекта по экономии цемента при приготовлении бетонов, к которым предъявляются повышенные требования по долговечности, в состав бетонной смеси целесообразно вводить воздухововлекающие, слабопластифицирующие добавки или их сочетания с ускорителями твердения.Для получения бетонной смеси с требуемыми технологическими свойствами в ее состав рекомендуется вводить следующие добавки:• для приготовления литых и высокоподвижных бетонных смесей — суперпластификаторы и сильнопластифицирующие добавки;• для снижения жесткости и увеличения подвижности — пластифицирующие, воздухововлекающие и комплексные на их основе;• для повышения однородности и связности бетонной смеси — стабилизирующие, слабопластифицирующие, воздухововлекающие, гидрофобизирующие-воздухововлекающие;• для ускорения твердения или повышения электропроводности смеси — добавки ускорителей твердения и ингибиторов коррозии стали.Для получения бетонов высокой плотности и высокопрочных бетонов класса В40 и более следует обязательно вводить суперпластификаторы и комплексные добавки на их основе.Для обеспечения стойкости бетонных и железобетонных конструкций в зависимости от условий эксплуатации и вида коррозионного воздействия агрессивной среды необходимо применять следующие добавки:• для повышения морозостойкости бетона — воздухововлекаю-щие, газообразующие, слабопластифицирующие, гидрофоби-зирующие-воздухововлекающие, гидрофобизирующие-газооб-разующие;• для повышения стойкости бетона при воздействии солей, в том числе в условиях капиллярного подсоса и испарения — те же, что для повышения морозостойкости, а также суперпластификаторы, гидрофобизирующие и кольматирующие;• для повышения непроницаемости бетона — кольматирующие, водоредуцирующие, воздухововлекающие, гидрофобизирую-щие-возду хововлекающие;• для повышения защитного действия по отношению к стальной арматуре — ингибиторы коррозии стали: НН и ННК — для конструкций, предназначенных для эксплуатации в слабоагрессивных средах, а комплексные: НН+ТБН, НН+БХН, НН+БХК — для конструкций, предназначенных для эксплуатации в средне- и сильноагрессивных средах.Для сокращения режима тепловой обработки, а также для ускорения твердения бетонов, выдерживаемых на полигонах в естественных условиях, в состав бетона следует вводить добавки ускорителей твердения и комплексные на их основе.При изготовлении изделий из легкого бетона на пористых заполнителях могут применяться все химические добавки, рекомендуемые для тяжелых бетонов, с аналогичными проектными характеристиками, условиями приготовления и применения с учетом некоторых особенностей.При использовании водопотребных мелких заполнителей (золы и золошлаковых смесей ТЭС, пористого песка и др.) следует применять пластифицирующие добавки, а повышение плотности бетона при этом можно компенсировать увеличением объема вовлеченного воздуха за счет применения воздухововлекающих добавок.

Дозировка пластифицирующих добавок для конструкционных легких бетонов находится в тех же пределах, что и для тяжелых бетонов.

При изготовлении изделий из конструкционно-теплоизоляционного бетона целесообразно использовать воздухововлекающие добавки. Одновременно с ними могут применяться:• пластификаторы — для снижения на 10. 20 % водосодержа-

ния бетонной смеси и отпускной влажности бетона;

• гидрофобизаторы — для уменьшения водопоглощения бетоном в ограждающих конструкциях, эксплуатируемых в агрессивных средах;• ускорители твердения — для создания требуемой распалубоч-ной прочности бетона при сокращенных режимах тепловой обработки.Количество вводимых химических монодобавок и комплексных добавок необходимо определять по рекомендациям [1—5]. Оптимальное количество добавок устанавливается экспериментально при подборе состава бетона.При использовании добавок следует учитывать требования [3,5], которые ограничивают применение добавок в бетонных и железобетонных изделиях и конструкциях в зависимости от условий их эксплуатации

Заполнители - природные или искусственные материалы определенного зернового состава, которые в рационально составленной смеси с вяжущим и водой образуют бетон. Такое определение термина "заполнители" является достаточно узким. Поэтому в соответствии с международной практикой в настоящее время к заполнителям относят также и соответствующие по гранулометрическому составу и физико-механическим свойствам материалы для дорожного строительства и общестроительных работ (нерудные строительные материалы, природные и искусственные пористые заполнители, продукты из отходов производств и пр.).

В настоящем учебном пособии рассматриваются заполнители, получаемые только из природных каменных пород (плотных и пористых пород). Такие заполнители находят наибольшее применение, Т-. к. при производстве железобетона, обычных и дорожных бетонов специального назначения в основном используются заполнители из природных каменных горных пород.

Получение бетонов с заранее заданными свойствами зависит от многих факторов, основные из которых влияют на выбор вида заполнителя и, следовательно, в значительной степени определяет их назначение. Кратко основное назначение заполнителей заключается в следующем:

сокращение расхода цемента или других вяжущих за счет насыщения заполнителем 80-85 % объёма бетона, что позволяет снизить в определённой степени стоимость;

создание жесткого скелета из зерен заполнителя, увеличивающего прочность и модуль упругости бетона;

уменьшение плотности и теплопроводности бетона (при применении легких пористых заполнителей);

увеличение долговечности цементного камня и бетона за счет уменьшения в них трещинообразования, которое вызывается возникновением усадки и усадочных напряжений в твердеющих бетоне и цементном камне;

возможность придания бетонам, при использовании специальных заполнителей, особых свойств (гидратные бетоны, жаростойкие бетоны и пр.).

Разнообразие заполнителей, применяемых в строительстве, технологии бетонов и железобетона, вызывает необходимость их классификации. В качестве классификационных признаков заполнителей приняты следующие: происхождение, плотность зерен, насыпная плотность, характер формы зёрен, крупность зерен, назначение.

По происхождению заполнители подразделяются на три группы:

природные, в том числе из попутно добываемых пород и отходов обогащения;

из отходов промышленности;

Заполнители, получаемые из природных каменных пород, характеризуются генетическим происхождением и петрографией горных пород. Например, изверженные (глубинные, излившиеся, обломочные), осадочные (химические или органогенные осадки, механические отложения), метаморфические. Более подробно генетическая классификация горных пород изложена в разделах 3 и 4.

По крупности зерен заполнители подразделяют на:

крупные - с зернами свыше 5 мм (щебень, гравий);

мелкие - с размером зерен до 5 мм (песок).

По характеру формы зерен различают заполнители:

угловатой (неправильной) формы, получаемой дроблением (щебень, дробленый песок и др.);

округлой формы зерен (гравий, природный песок и др.).

В зависимости от плотности заполнители подразделяют на:

плотные (плотность зерен свыше 2 г/см3):

пористые (плотность зерен менее 2 г/см3).

Классификационной характеристикой является также насыпная плотность заполнителя, которая для крупных заполнителей не должна превышать 1200 кг/м3, а для пористых песков -1400 кг/м3.

Заполнители подразделяют и в соответствии с основным назначением: для тяжелых, легких, мелкозернистых бетонов, для специальных бетонов (жаростойких, декоративных, химически стойких и др.).

Вид заполнителя является одним из классификационных признаков бетонов, в соответствии с которым различают бетоны на плотных, пористых и специальных заполнителях.

Разнообразные заполнители из природных каменных пород характеризуются основными физико-техническими свойствами, определяющими области их применения в технологии бетонов. В этом разделе рассматриваются основные свойства заполнителей как продукции добычи и переработки нерудных полезных ископаемых.

2.1.Плотность зёрен и вещества заполнителей

Плотность зерен заполнителя определяется по разнице в результатах взвешивания пробы на воздухе и в воде.

Поскольку взвешивание в воде сопряжено с возможностью ее проникания в поры зерен заполнителя, последний заранее насыщают водой.

Плотность зерен заполнителя определяется по формуле:

где М1. М2, М3 - масса пробы соответственно в сухом состоянии; после насыщения заполнителя водой, установленная при взвешивании на воздухе; в воде, г; Рв - плотность воды, г/см3.

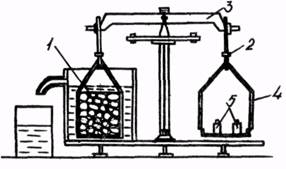

Для определения плотности заполнителей в рыхлонасыпанном состоянии применяется метод гидростатического взвешивания. При определении плотности этим методом насыщенный водой заполнитель взвешивают на гидростатических весах (рис.2.1.1). Последовательность измерений следующая: заполнитель помещают в перфорированный стакан и определяют массу насыщенного водой заполнителя на воздухе. тг. Далее, не снимая навеску с крючка весов, погружают ее в стакан с водой так. чтобы она (навеска- перфорированный стакан с заполнителем) не касалась стенок сосуда с водой. Определяют массу пробы заполнителя в воде (т3).

Плотность вещества заполнителей, или истинную плотность, определяют путем измельчения пробы в тонкий порошок (пористостью частиц пренебрегаем) с последующим измерением абсолютного объема навески порошка в пикнометре или приборе Ле-Ша-телье по объему вытесненной порошком воды или другой жидкости (керосина).

Рис.2.1.1.Гидростатические весы:

ЗАПОЛНИТЕЛИ ПОРИСТЫЕ НЕОРГАНИЧЕСКИЕ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ

Non-organic porous aggregates for construction work. Test methods

Дата введения 2013-11-01

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "НИИКерамзит" (ЗАО "НИИ Керамзит") при участии Некоммерческой организации "Союз производителей керамзита и керамзитобетона" (НО "СПКиК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (протокол от 4 июня 2012 г. N 40, приложение В, дополнение N 1)

За принятие проголосовали:

Краткое наименование страны по

МК (ИСО 3166) 04-97

Сокращенное наименование национального органа государственного управления строительством

Государственный комитет градостроительства и архитектуры

Агентство по делам строительства и жилищно-коммунального хозяйства

Министерство строительства и регионального развития

Министерство регионального развития

Агентство по строительству и архитектуре при Правительстве

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

1 Область применения

Настоящий стандарт распространяется на пористые неорганические природные и искусственные заполнители, предназначенные для применения в качестве заполнителей легких бетонов, изготовления теплоизоляционных изделий, засыпок и других областях, и устанавливает методы их испытаний.

Методы, приведенные в настоящем стандарте, применяют при проведении лабораторных и опытно-промышленных испытаний, для прогнозирования показателей свойств заполнителя. Результаты испытаний используются при разработке нормативных документов, технических условий, рекомендаций, технологических регламентов на производство заполнителя, а также для оценки качества сырья при геологической разведке месторождений для утверждения запасов полезных ископаемых.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ OIML R 111-1-2009 Государственная система обеспечения единства измерений. Гири классов , , , , , , , и . Метрологические и технические требования

ГОСТ 125-79 Вяжущие гипсовые. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 177-88 Водорода перекись. Технические условия

ГОСТ 310.2-76 Цементы. Методы определение тонкости помола

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1277-75 Реактивы. Серебро азотнокислое. Технические условия

ГОСТ 1465-80 Напильники. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 2874-82* Вода питьевая. Гигиенические требования и контроль за качеством

* В Российской Федерации действует ГОСТ Р 51232-98.

ГОСТ 3760-79 Реактивы. Аммиак водный. Технические условия

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 4166-76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4171-76 Реактивы. Натрия сульфат 10-водный. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 4919.1-77 Реактивы и особо чистые вещества. Методы приготовления растворов индикаторов

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 5774-76 Вазелин конденсаторный. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6139-2003 Песок для испытаний цемента. Технические условия

ГОСТ 6456-82 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7165-93 (МЭК 564-77) Мосты постоянного тока для измерения сопротивления

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8711-93 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9245-79 Потенциометры постоянного тока измерительные. Общие технические условия

ГОСТ 9500-84 Динамометры образцовые переносные. Общие технические требования

ГОСТ 9533-81 Кельмы, лопатки и отрезовки. Технические условия

ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые неорганические. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10484-78 Реактивы. Кислота фтористоводородная. Технические условия

ГОСТ 10597-87 Кисти и щетки малярные. Технические условия

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12172-74 Клеи фенолополивинилацетальные. Технические условия

ГОСТ 14919-83 Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия

Читайте также: