Струбцина угловая для сборки дверной коробки своими руками

Обновлено: 18.05.2024

Струбцина – незаменимая деталь в арсенале инструментов каждого мастера. Однако очень часто данное приспособление используется в быту, например, любителями сконструировать все своими руками. Именно для выполнения таких работ и создана угловая струбцина, которая уж точно облегчит вашу работу.

Что это такое

Угловая струбцина – устройство, которое выступает так называемым зажимом для обеспечения устойчивости и фиксации двух деталей. Чаще всего используется в мастерских, но также может отлично пригодиться в бытовой жизни.

Можно выделить особенности, которые подчеркивают основные преимущества в применении данных зажимов:

- легкость и простота в транспортировке;

- «третьи руки» в мастерской;

- устойчивый зажим;

- возможность работы со всевозможными материалами (металл, стекло, дерево и т. д.);

- возможность смонтировать этот инструмент своими руками.

Угловой зажим состоит из таких структурных элементов:

- клемма с двумя деталями как вспомогательный упорный элемент;

- подвижный блок;

- механизм, который обеспечивает подвижность и возможность прилагать усилия;

- пропеллер для захвата рычага и его фиксации;

- детали, которые предназначаются для меньшего захвата изделия – бегунки.

Понимание конструкции угловой струбцины поможет вам сделать её своими руками и правильно использовать, в особенности если вы применяете устройство в домашних условиях.

Преимущества струбцины:

- долгий срок работы (главное – правильно распределять прилагаемые усилия, и тогда такой зажим прослужит вам на протяжении нескольких лет);

- надежность и прочность (придерживаясь всех правил пользования инструментом, вы достигнете наилучшей устойчивости);

- практичность (упростит вашу работу и станет так называемым заменителем «третьих рук»);

- широкий спектр применения (пригодится вам в абсолютно любой мастерской, а также для установки мебели; кроме этого, существуют виды струбцин из абсолютно различных материалов, что делает их функциональность намного разнообразной);

- небольшая стоимость (более того, если вы не хотите тратиться на приобретение данной модели, то можете воспользоваться схемой самодельного зажима, которая предложена в этой статье).

Можно отметить, что ряд преимуществ еще раз подтверждают функциональность и практичность этого устройства, которое подойдет для применения как в профессиональном, так и в любительском плане.

Назначение

Угловая струбцина используется в следующих целях:

- для фиксации конструкций под углом 90 градусов (имеются также приспособления для применения под разными углами);

- для обрезания детали под необходимым вам углом;

- при установке выдвижных ящиков, шкафов и другой мебели, которая нуждается в угловой фиксации;

- заменяет «третьи руки»;

- применяется для конструирования изделий из различных материалов (дерево, пластик, сталь и стекло).

Угловой зажим получил широкую популярность и спрос среди потребителей, в основном потому что это устройство – весьма надежный помощник в скреплении двух деталей изделия.

Именно данная модель практична для применения в быту.

Обзор моделей

В зависимости от функциональных особенностей, материала и специфики использования можно выделить несколько типов угловых струбцин.

- Зажим из алюминиевого корпуса 75 мм характеризуется довольно-таки несложной структурой. Состоит из двух металлических (иногда цинковых) винтиков и двух подвижных элементов. С помощью специального отверстия возможно установить зажим стационарно в любой столярной мастерской.

Функциональные возможности этого приспособления намного шире, чем в других моделях.

- Струбцины из фанеры. Для монтировки мебели чаще всего применяется древесно-стружечная плита (ДСП), фиксирование которой требует прочный инструмент для прямого угла 90 градусов. Именно в такой ситуации может понадобиться зажим из дерева, сделанный своими руками. Это приспособление можно изготовить как из ДСП, так и из фанеры, но при этом важно, чтобы его толщина не была больше одного сантиметра. Центр тяжести формируется с использованием четырехугольного бруска из любого деревянного материала. Также может понадобиться дрель и ножовка.

- С помощью фанеры изготавливают два треугольника со сторонами около 40 см, при этом нужно обязательно сохранить прямой угол. В углу каждой заготовки создается отверстие определенного размера, чтобы правильно применить зажимы. После этого можно приступить к использованию сделанной вами конструкции.

Это устройство отлично подойдет для изготовления рамок.

- Угловые зажимы, предназначенные для фиксации металлических изделий. Такие струбцины изготавливаются из металла, именно поэтому они намного надежнее фиксируют стальные заготовки. Это устройство также можно смонтировать своими руками по такому же принципу, как и деревянный вариант. Для лучшего качества используется металлический лист плотностью как минимум один сантиметр, который помогает прочному и устойчивому соединению металлических элементов изделия. А с целью более прочной фиксации может понадобиться сваривание некоторых деталей.

Как выбрать?

Для того чтобы правильно подобрать струбцину, необходимо учитывать несколько важных моментов.

- Качество материала. В основном зажимы изготавливаются из сплавов металлов, так как при их применении прилагаются огромные силы, которые сможет выдержать не каждый материал.

- Крупная резьба на приспособлении. Это поможет увеличить прочность и надежность крепления.

- Центр тяжести должен иметь максимальную площадь и не сливаться с остальной частью устройства, чтобы не допустить какие-либо искривления.

- Выбор правильной ручки поможет вам обеспечить комфорт при использовании инструмента. Производители для удобства могут оснащать инструмент резиновыми или деревянными элементами.

Как сделать?

Если вы хотите сэкономить, но при этом никак не обойтись без дополнительных «третьих рук», то мы можем предложить вариант самодельной струбцины. Сделать такое приспособление достаточно легко с помощью подручных материалов.

- Приготовить нужные материалы и заготовки. Понадобится металлический лист, на котором располагаются стальные трубы длиной 20 сантиметров. Трубы должны быть размещены перпендикулярно друг другу и после этого сварены к листу со всех сторон. Важно внимательно приварить каждую деталь, чтобы обеспечить надежность созданного зажима.

- Создать чертеж струбцины. После сварки всех деталей предполагается избавиться от всех ненужных деталей. Следующим действием оставшиеся части труб будут припаяны сверху и снизу к основным. Точно так же придется расположить и кусочки листового металла, но так, чтобы они были параллельны друг другу. Еще одна металлическая труба будет задействована со сквозным отверстием посередине. В дальнейшем эта схема вам пригодится при создании прижима.

- Монтируем приспособление и проверяем угол. Обязательно запаситесь необходимыми элементами: болт, несколько гаек, ручка, хомут.

Из угла изготовленного треугольника нужно провести так называемую биссектрису. И под таким углом устанавливается труба со сквозным отверстием. После этого в эту дырку нужно прикрепить две гайки и болт. Одна гайка накручивается до прикрепления трубы, а другую сильно зажимают рукой с другого конца. С помощью сварки нужно прикрепить их к изделию.

Болт из этого отверстия должен легко выкрутиться. Далее вам пригодится заранее приготовленная сантиметровая труба, чтобы она могла проходить между параллельно расположенными треугольными металлическими листами.

Покупка струбцин может встать дороже чем купить станок. И все же некоторые виды струбцин несложно изготовить своими руками и они будут служить не хуже заводских.

Струбцины для сборки и склейки щитов

В разное время я сделал несколько таких струбцин.

Сначала была вот такая конструкция .

В основании этой струбцины я использовал брусок из сосны 35х45 мм сечением и длиной 650 мм.

Ими удобно склеивать щиты и другие детали от 40 мм толщиной, а еще они хорошо подходят для сборки, например дверей.

Пару таких струбцин можно соединить штифтами через боковые отверстия и получить длинную струбцину.

Следующими были струбцины с хомутным упором .

Эти струбцины также предназначены для склейки щитов и сборки.

Устройство и размеры смотрите в галерее.

Или же чертежи можно скачать по ссылке .

Струбцины делал более метра длиной и при таком размере их удобно использовать при сборке.

И еще одни струбцины делались специально для склеивания тонких щитов.

В них прижимной винт располагается близко к основанию, что и позволяет зажимать тонкие щиты без перекосов

При изготовления этих струбцин, я использовал для основания сосновые бруски 40х45х800 мм., а остальные детали делал из березы.

Подробнее о конструктивных особенностях и размерах можно посмотреть здесь.

Ручные столярные тиски

Это классические столярные струбцины

Такой струбциной можно получить сильное сжатие. Если посмотреть на принцип их работы, то видно что передний винт сжимает заготовки, а задний винт добавляет усилие за счет рычага, разводя края зажимных брусков.

Этими струбцинами удобно закреплять детали для обработки к верстаку.

Также с помощью этих струбцин можно обрабатывать небольшие детали на фрезерном или распиловочном станке, а также удерживать небольшие детали при сверлении отверстий.

При склеивании заготовок эти струбцины также показывают себя очень хорошо. Ими удобно склеивать детали по толщине.

Струбцины для прижима сверху

Эти струбцины я сделал когда возникла необходимость приклеивать облицовку.

Струбцина состоит их двух брусков 45х40х800 мм. Между собой они соединенны полосками фанеры 15х50х200 мм. В брусках делал пазы и соединял на шканты 12 мм диаметром. (Листайте галерею)

В верхнем бруске врезаны гайки с внутренней стороны бруска. Одна посередине и две на расстоянии 150 мм. от центра.

Винтовой прижим сделан из резьбовой шпильки М10 длинной 200 мм.

А барашек - это просто обрезок фанеры, зажатый двумя гайками.

Как итог

Все эти струбцины востребованы в моей мастерской и некоторые служат уже несколько лет.

Чаще всего использую струбцины для сборки и склейки щита. А остальные по мере необходимости.

Спасибо что дочитали. Буду рад вашей поддержке в виде лайка и подписки на канал. И смотрите другие публикации на канале .

Материалы.

— Листовая фанера

— Гайки М14, стальная шпилька

— Стальная профильная труба

— Двухсторонний скотч

— Саморезы по дереву

— Двухкомпонентный эпоксидный клей

— Аэрозольная краска

— Клей ПВА

— Силиконовая смазка

— Масло для пропитки древесины

— Наждачная бумага.

Инструменты, использованные автором.

— Японская пила

— Болгарка, отрезной диск

— Электрический лобзик

— Струбцины

— Электронный штангенциркуль

— Нейлер аккумуляторный

— Шуруповерт, сверла по дереву и металлу

— Сверло с зенковкой

— Метчик

— Ленточный шлифовальный станок

— Верстак, столярные тиски, рашпиль, напильник, керн, молоток, гаечные ключи, стамески

— Ножовка по металлу, отвертка

— Линейка, угольник, нож, карандаш.

Процесс изготовления.

Ранее мастер уже делал угловую струбцину с одной прижимной губкой, однако такая конструкция имеет существенный недостаток. Ей можно стягивать только детали одинаковой толщины.

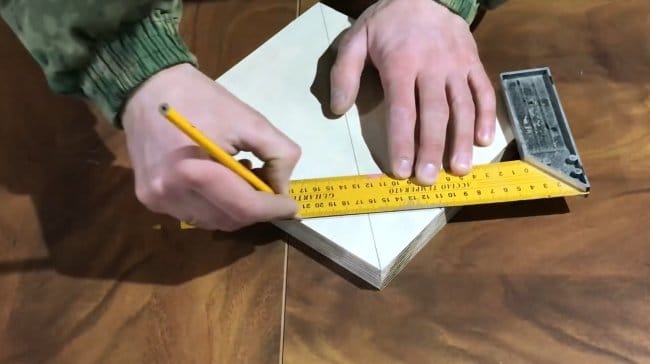

Автор будет делать сразу две усовершенствованных струбцины. На квадрате из толстой листовой фанеры он размечает контуры будущего основания инструмента.

Для того, чтобы получить сразу две детали, он склеивает два квадрата при помощи двухстороннего скотча. Заготовки фиксируются в столярных тисках, и лишние части отрезаются при помощи японской пилы.

Диагональный распил в центральной части заготовки пришлось выполнять при помощи электрического лобзика, предварительно высверлив отверстие для полотна.

Держатели гаек будут стоять с двух сторон струбцины, автор отмечает их края. После этого наносится разметка двух пазов.

В углах сверлится по отверстию для входа полотна лобзика, и излишки материала вырезаются из первой заготовки.

Для получения двух одинаковых заготовок, разметка переносится с первой детали на вторую, и операция повторяется.

Края пазов мастер обрабатывает напильником, выравнивая их, и убирая шероховатости, оставшиеся от лобзика.

Наживив на край шпильки гайку, он размечает ее контуры на заготовках. После этого для них делаются посадочные места.

Гайки вклеиваются в держатели при помощи двухкомпонентного эпоксидного клея. Автор запрессовывает их на свои места, затягивая еще одну гайку с другой стороны держателя.

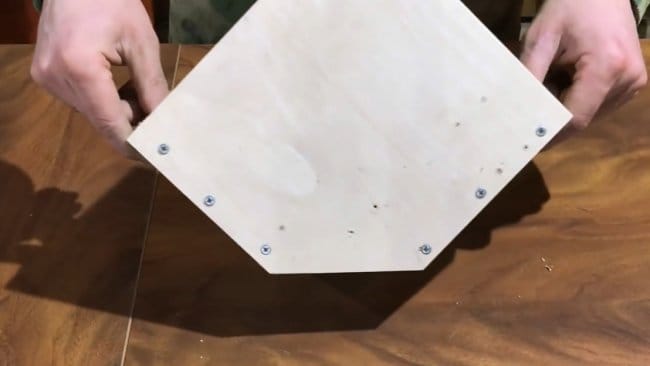

Для дополнительного усиления конструкции, автор высверлил пилотные отверстия сверлом с зенковкой, и закрутил в них саморезы.

На концах шпилек делается специальная проточка. Для этого шпилька фиксируется в патроне шуруповерта, и обрабатывается при помощи болгарки с отрезным диском.

Теперь он приступает к изготовлению подвижных губок. В них сверлятся глухие отверстия, автор применяет для этого ограничитель глубины сверления.

Следующей деталью для губки станет элемент, который будет соединять прижимной винт с губкой. У автора нашелся обрезок одной плоскости от профильной трубы шириной 50 мм. Однако вполне подойдет и обычная стальная полоса. Из нее он нарезал четыре заготовки.

В каждой заготовке сверлятся отверстия для двух саморезов и центральное отверстие для прижимного винта.

При помощи ножовки по металлу делается вот такая прорезь. После этого детали зачищаются наждачной бумагой, обезжириваются, и окрашиваются аэрозольной краской.

По центру торца заготовки сверлится глухое продольное отверстие, в нем нарезается резьба для шпильки. Затем шпилька вклеивается в рукоятку на тот же эпоксидный клей. После полимеризации клея, рукоятки окрашиваются.

Так как подвижные губки имеют большую высоту, чем неподвижная, автор приклеивает к ней дополнительный слой фанеры. Затем деталь фиксируется струбцинами.

Заметьте, автор слегка сточил центральную часть неподвижной губки. Казалось бы, струбцины уже готовы. Но подвижные губки имеют боковой люфт.

Для его устранения и были сделаны прорези в основаниях. Автор замеряет их ширину штангенциркулем, и вырезает четыре кубика.

В стороны уже губки не сдвигаются, а вот по вертикальной оси люфт еще остался. Автор устраняет его, прикрутив тоненькие пластинки длинными саморезами. Саморезы должны пройти сквозь кубик, и прижать его с пластиной к самой губке.

У автора нет фрезера, иначе можно было бы сразу сделать в основании проточку для пластин, чтобы они не выступали над поверхностью. Поэтому он приклеивает несколько планок из фанеры той же толщины, и пристреливает их нейлером.

Для защиты от влаги, все деревянные поверхности инструмента покрываются льняным маслом. После его впитывания пазы обрабатываются силиконовой смазкой.

Итак, все готово к испытаниям. Автор будет соединять между собой деревянный брус и обрезок фанеры. Они имеют разную толщину, однако очень легко фиксируются в струбцине.

Вот такие точные и надежные струбцины получились у мастера. Конечно же, при повторении этой самоделки, можно подбирать размеры струбцин под свои цели и задачи.

Благодарю автора за простую конструкцию крайне полезного инструмента для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Процесс изготовления.

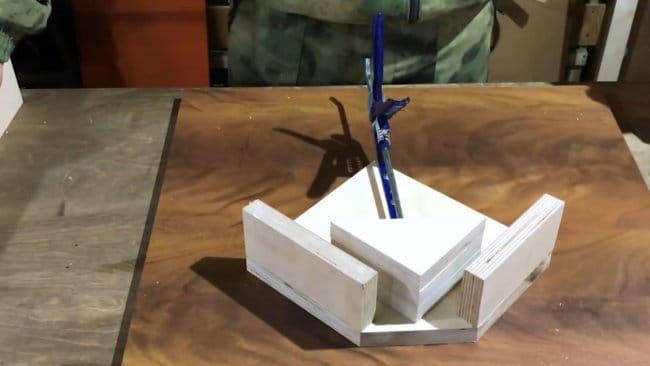

Основным материалом для этого приспособления послужит листовая фанера толщиной 30 мм. Достаточную толщину можно получить, склеив более тонкие листы, либо заменить фанеру на древесину лиственных пород.

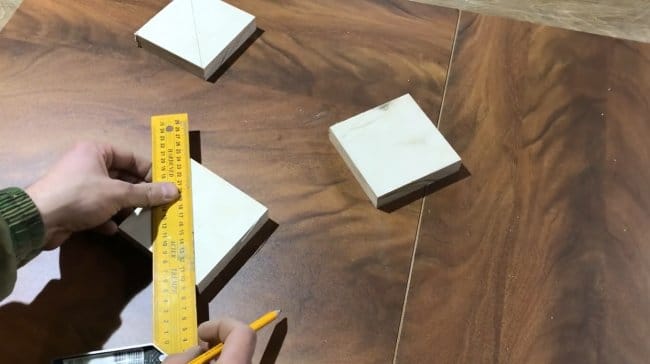

Из такой фанеры автор вырезает квадратную заготовку размерами 230X230 мм. Эту операцию он выполняет на циркулярной пиле с использованием параллельного упора. От точности углов этого квадрата зависит итоговая точность приспособления.

На полученной детали основания размечается одна диагональ.

Затем, отступив от одного из углов по 75 мм в каждую сторону, он ставит две метки, и соединяет их линией.

Отмеченный угол срезается на лобзиковом станке. Изготовить такой станочек можно самостоятельно, про что было подробно рассказано в недавней статье.

Собственно говоря, здесь не нужна особая точность. Эту часть можно срезать обычной ножовкой или электрическим лобзиком.

Далее, отступив от краев коротких сторон основания по 15 мм, автор высверливает пилотные отверстия. Желательно выполнить эту операцию с нижней стороны основания, используя сверла по дереву с зенковкой, либо раззенковать их под потай вручную.

Из той же фанеры мастер вырезал две прямоугольные упорные полки (150X90 мм), и приклеивает их вдоль коротких сторон основания.

На время застывания клея их нужно прижать струбцинами, выровняв наружные стороны с краями основания.

Мастер решил добавить еще пару саморезов, подготовил для них отверстия, и усилил ими клеевое соединение основания с полками.

Для прижимной губки вырезаются квадраты со стороной 100 мм, и распиливаются на равносторонние прямоугольные треугольники. Таких деталей нужно будет три штуки.

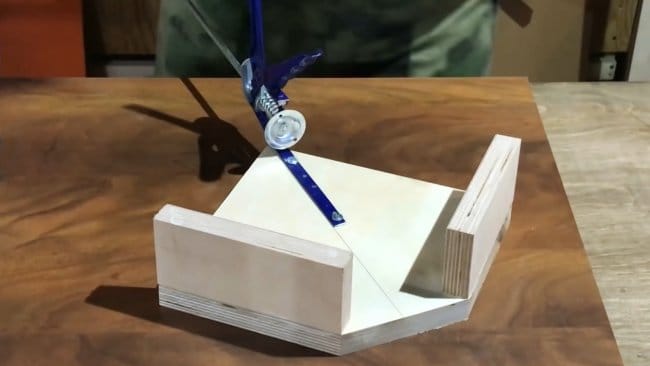

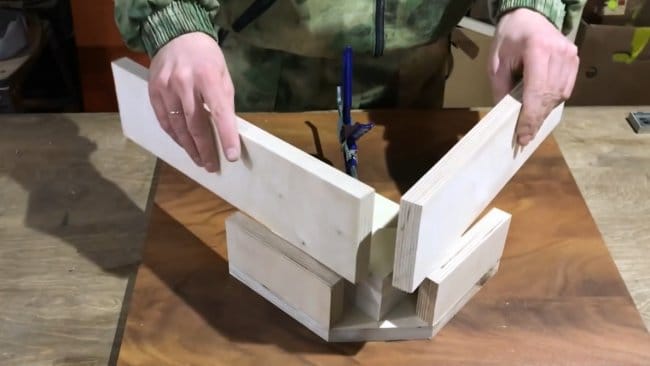

При склейке деталей губки мастер использует в качестве оправки уже готовое основание, прижимая их к полкам, и стягивая струбциной между собой.

После высыхания клея выполняется ручная шлифовка поверхностей, и закругление граней. Для защиты изделия от воздействия влаги, нужно пропитать поверхности льняным или минеральным маслом.

Такое покрытие также защищает от излишков клея, их будет намного легче удалить с поверхности.

В качестве прижимного механизма послужит простенький пистолет для герметиков. Часть рамы нужно срезать вместе с упорным кольцом. Также временно снимается прижимная шайба.

В оставшемся ребре рамы сверлятся 3-мм отверстия для саморезов.

На юбке шайбы также делаются отверстия для крепления. Эту операцию можно выполнить и обычным шуруповертом, зафиксировав шайбу в тисках.

Шайба устанавливается на штоке, и рама прикручивается к основанию вдоль размеченной ранее линии. Для крепления лучше использовать саморезы с пресс-шайбой.

Придавив губку прижимной шайбой в углу основания, автор прикручивает ее саморезами с потайной головкой.

Итак, угловая струбцина готова, и можно проверить ее в работе.

Прижимной блок отодвигается, и в зазоры устанавливаются две заготовки. Достаточно выровнять их торцы, и зафиксировать положение прижимом.

Если Вам нужна угловая струбцина «посерьезнее» — то рекомендую ознакомиться с недавней статьей, либо приобрести заводскую по следующей ссылке.

Благодарю автора за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

из плюсов у них то, что они дешевые, из минусов наверное все остальное. Точность никакая, зажать что-то крупнее профиля 20х20 сложно, зажим слабый и т.д.

Поэтому озадачился я приобретением чего то более серьезного. Самые дешевые струбцины, что я нашел в наших магазинах, стоили около 2500 руб., т.е если брать хотя бы 2 уже получается 5000, что уже весьма не бюджетно. Решил посмотреть, что есть у наших соседей с Востока в продаже. Скажем прямо, цены у них более "демократичные", то, что у нас стоит 2500, у них продается менее чем за 500 рублей.

Вот почему у них так получается, а у нас нет?! Но из-за тяжелого веса 5кг., почти вся разница покупки "съедается" доставкой.

Плюнув на возможность купить, решил, что дешевле будет самому сделать, полистав ютюб, набросал небольшой эскиз, и приступил к работе.

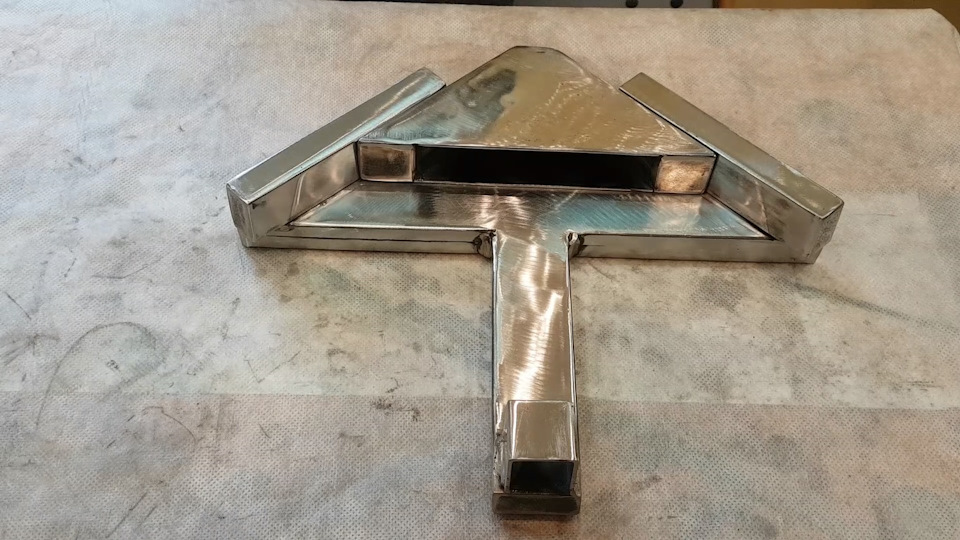

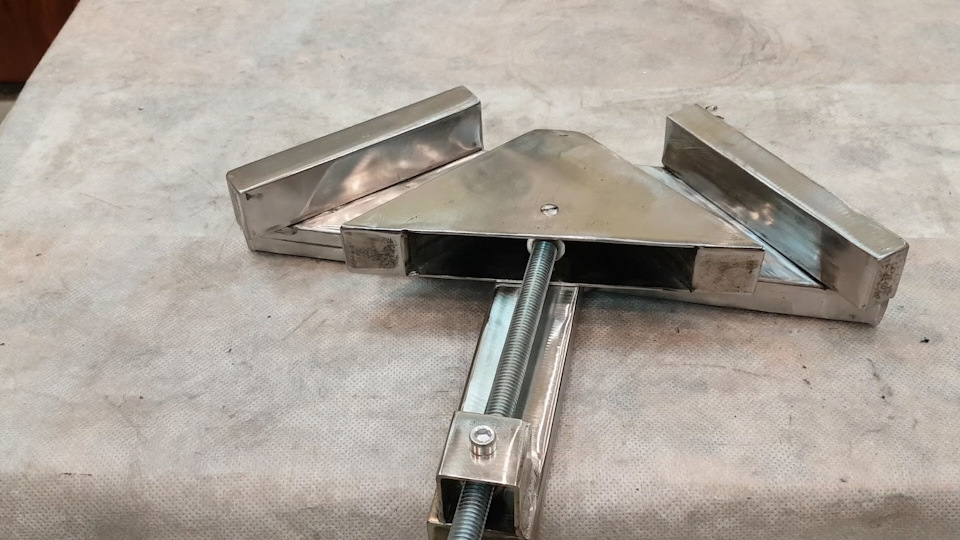

Вот, что получилось

Для струбцины использовал следующие материалы:

-труба 20Х40

-труба20Х30

-Труба 30Х30

-Лист стальной 2 мм.

-различный крепеж.

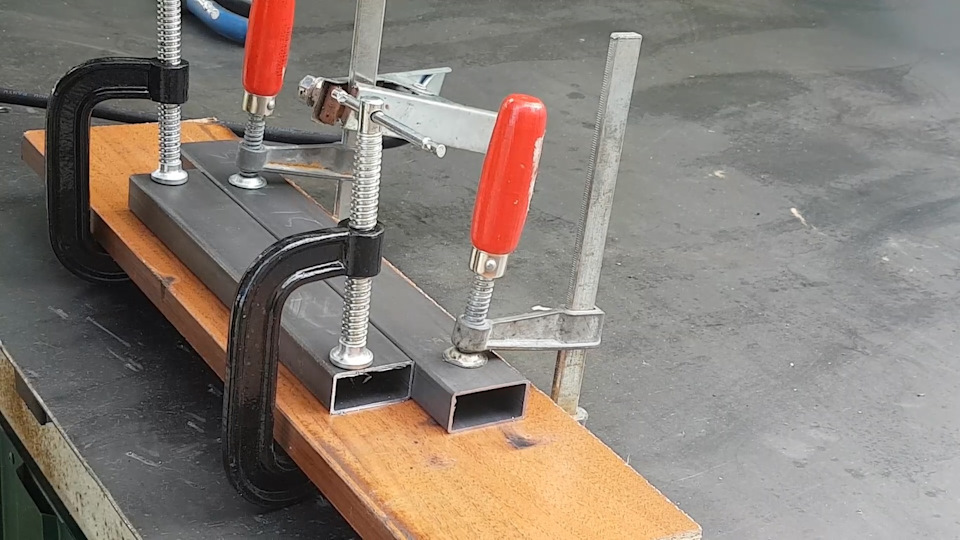

Из трубы 20Х40 отрезал 3 заготовки для основания струбцины.

Закрепив 2 из них на плоском основании (лист ДСП) сварил их между собой.

Затем обрезал под 45%.

Разметив центр, приварил 3 часть основания.

Из стального листа вырезал и вварил заглушки в торцы. (можно и не делать, сделал просто из интереса, по большому счету они ненужны, а времени на это уходит много.)

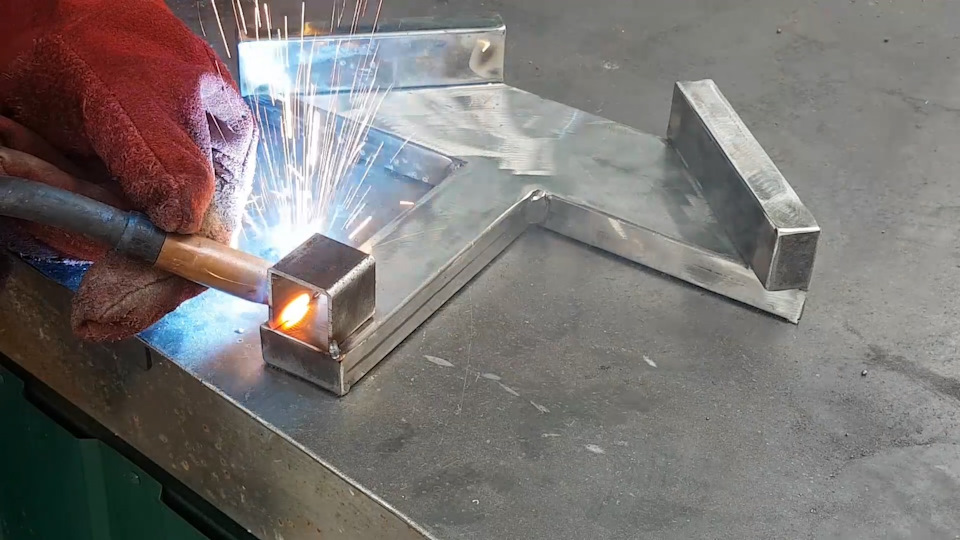

Из профильной трубы 20Х30 вырезал и преварил боковые губки для основания.

Из профильной трубы 20Х30 вырезал квадрат, и отрезав ему одну стенку приварил его к основанию.

Из профильной трубы 20Х30 вырезал боковые упоры для подвижной части струбцины. Прижав их к уже готовым боковым упорам основания, сварил между собой.

Из листовой стали вырезал верхнюю и нижнюю пластину для подвижной части и вварил их на место.

Обе части готовы, можно приступать к изготовлению винтового механизма струбцины.

Для винтовой части сварил деталь из гайки М12 и 2 гаек М6.

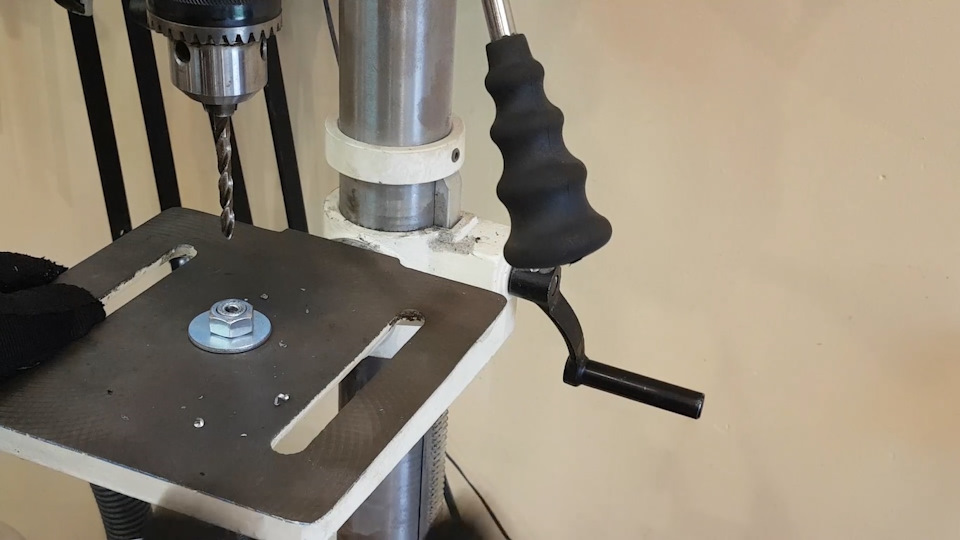

Для того что бы просверлить центральное отверстие для резьбы М6 в шпильке М12, изготовил простенький кондуктор, зажав гайку М6 в гайке М12.

И в сверлильном станке просверлил отверстие в шпильке. Все получилось отлично, После чего нарезаем резьбу М6.

В длинной гайке (их еще называют проходными) просверлил отверстие М6.

Затем болтом М6, через 2 шайбы, используя фиксатор прикрутил ее к шпильке.

Накрутив на шпильку, сваренную ранее деталь из 3 гаек, сделал вороток на задней части шпильки. Для этого, накрутив гайку М12 просверлил ее, и в получившееся отверстие вставил болт из анкерного болта (у него небольшой отрезок с резьбой, а остальная часть гладкая). Получившуюся винтовую часть вставил в струбцину.

И зафиксировал ее болтами М6.

Разметил подвижную часть по центру и просверлил в ней сквозное отверстие М8. Из 2 болтов М8 сделал шпильки, отрезав от них по 1 см, и Дремелем вырезал паз под плоский шлиц. Собрал всю конструкцию, прикрутив подвижную часть шпильками к проходной гайке М8 на шпильке.

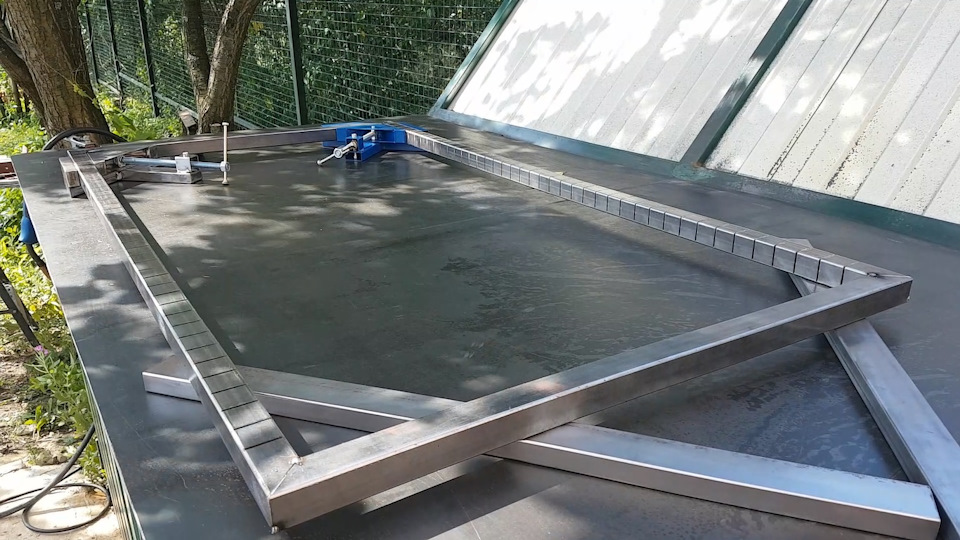

Струбцина готова, осталось ее покрасить.

З.Ы. Покрасить не успел, сразу же опробовал в деле. Длинные стороны 130 см., короткая 70 см. Расхождения по диагоналям меньше 1 мм. можно сказать, что его нет.

Более подробно можно посмотреть в видео.

Читайте также: