Соединение досок в четверть

Обновлено: 17.05.2024

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Важно! Толщина шипа должна составлять примерно треть толщины детали, ширина – 70-80% ширины, длина должна равняться толщине соединяемой заготовки.

Параметры паза также должны соответствовать этим критериям. В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Соединение вполдерева

Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности:

- поперечное соединение;

- вполдерева – ласточкин хвост;

- угловое соединение;

- на ус;

- сращивание вполдерева.

Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Теперь можно стыковать деревянные заготовки. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Шип в проушину

Угловые и тавровые (пример: Т-образное соединение оконной рамы) пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.

Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой.

Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской.

Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом.

Шип в гнездо

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Виды углового соединения для бруса

Отдельно стоит упомянуть о соединении бруса или бревна при изготовлении сруба для дома или иной постройки. Данная технология строительства используется веками, качественно уложенные бревна гарантируют зданию долгую службу.

Соединение в четверть (рис. 36, а). На лицевой стороне одной из досок выбирают фальц, имеющий ширину 10—15 миллиметров, а по глубине равный половине толщины доски. Аналогичный фальц выбирают на тыльной стороне этой же доски. Так соединяют доски в углах стенок корпусов.

Соединение в шип (рис. 36,6). При помощи угольника или рейсмуса делают разметку шипов, после чего их запиливают обычно в спаренных между собой заготовках при помощи пилы с мелкими зубьями, а затем стамеской или долотом долбят проушины, стенки которых должны быть ровными. При изготовлении проушин и шипов работу выполняют с таким расчетом, чтобы соблюдалось их чередование. Если нижняя часть одной детали заканчивается шипом, другая деталь должна в этой же части иметь проушину, и наоборот. Данный вид соединения обычно применяется при изготовлении дна улья, стенок подкрышника, обвязки, крыши и т. д.

Соединение в шпунт и гребень (рис. 36, в). При данном виде соединения на корме доски делают паз глубиной 10—15 миллиметров и шириной, равной одной трети доски. На другой доске выбирают гребень, который по ширине и высоте равен ранее сделанному пазу другой доски. Данный вид соединения применяется при изготовлении щитков стенок корпуса.

Соединение в шпунт и рейку (рис. 36, г). В кромках соединяемых досок выбирают одинаковые пазы с таким расчетом, чтобы у двух соединенных между собой досок образовалось единое отверстие, в которое забивают рейку, имеющую те же размеры, что и оба паза, вместе взятые. Данный вид соединения применяется при изготовлении стенок корпуса улья.

Рис.37. Сплачивание отдельных частей диафрагмы: а — наградка; б — щиток диафрагмы.

Соединение в наконечник (рис. 37) применяют при изготовлении диафрагм. При этом в торцовой части досок выбирают гребень, на который надевают наградку (рейка, имеющая паз).

Для соединений, усилия в которых передаются непосредственно от одного элемента другому либо эти напряжения незначительны, расчетные связи не требуются.

Конструктивные связи

Усилия возникающие в узлах и стыках меньше несущей способности сечений деревянных элементов. Эти связи не нуждаются в расчете.

Соединения в четверть. Доски с выбранными в боковых кромках четвертями сопрягаются друг с другом (рис. 2).

рис. 2. Соединение в четверть

Соединение в шпунт. Доски или бруски сплачиваются боковыми или торцевыми кромками, в одной из которых вырезан гребень, в другой — паз (рис. 3).

рис. 3. Соединение в шпунт

Врубка в полдерева. Брусья или бревна с выборками на половину толщины сопрягаются между собой и стягиваются болтом, (рис. 4) гвоздями или нагелями. Врубка в полдерева отличается от соединения в четверть тем, что там сопрягались боковые поверхности, а здесь — торцевые.

рис. 4. Врубка в полдерева

Косой прируб. Применяется для сращивания бревен и брусьев по длине (шарнирное соединение). В сращиваемых элементах делают наклонные врубки (запилы) длиной, равной удвоенной высоте сечения, с торцами высотой, равной 0,15 высоты сечения (рис. 5). Косой прируб закрепляют болтом, хомутами или гвоздями.

рис. 5. Косой прируб

Лобовые упоры

Для стыковки сжатых элементов применяются лобовые упоры. Простые и надежные соединения, рассчитываемые на смятие от сжимающих напряжений.

Продольный лобовой упор. Это соединение отторцованного (обрезанного под прямым углом) конца сжатого деревянного элемента с опорой, диафрагмой узла или торцом другого такого же элемента в сжатом стыке (рис. 6).

рис. 6. Продольный лобовой упор

Соединение перекрывается конструктивно установленными двусторонними накладками на болтах. В продольном лобовом упоре древесина стыкуемых элементов работает на смятие (сжатие) вдоль волокон.

Поперечный лобовой упор. При этом способе отторцованный сжатый деревянный элемент перпендикулярно упирается в пласть другого элемента (рис. 7) и закрепляется конструктивными накладками (аналогично продольному лобовому упору). При этом торец сжатого элемента работает на смятие вдоль волокон, а пласть другого элемента на местное смятие поперек волокон и нуждается в расчете.

рис. 7. Поперечный лобовой упор

Прочность стыка проверяется только для пласти элемента, в который упирается отторцованный элемент. Прочность пласти при местном смятии поперек волокон должна удовлетворять условию:

где Rc.90° — расчетное сопротивление древесины местному смятию поперек волокон по части длины, определяемое по формуле:

при длине незагруженного участка пласти большем, чем lсм и большем, чем толщина элемента. Здесь Rc.90° — расчетное сопротивление древесины смятию поперек волокон по всей поверхности, определяемое по п. 3, таблицы «Расчетные сопротивления древесины»; lсм — длина (в см) площадки смятия площадью Fcм.

Наклонный лобовой упор. Два сжатых деревянных элемента упираются друг в друга под углом. Причем конец одного элемента отторцован (рис. 8). Закрепление узла, как и в предыдущих случаях, делают с помощью конструктивных боковых накладок с болтовым или гвоздевым креплением.

рис. 8. Наклонный лобовой упор

Рассчитывается на смятие площадка под отторцованным концом. Размеры площадки смятия должна быть такими, чтобы выполнялось условие:

где N — расчетное продольное сжимающее усилие в наклонном стержне; F — площадь наклонной площадки; Rсм α — расчетное сопротивление древесины смятию под углом α к направлению волокон, определяемое по формуле:

где Rсм — расчетное сопротивление древесины смятию вдоль волокон; Rcм90° — расчетное сопротивление древесины местному смятию в узлах, поперёк волокон (определяется по п. 4а, таблицы «Расчетные сопротивления древесины»).

Лобовая врубка

Применяется для устройства ферм и висячих стропильных систем скатных крыш. Делают два типа лобовых врубок: с одним и двумя зубьями (рис. 9). Врубки с двумя зубьями в последнее время не применяются.

рис. 9. Лобовая врубка

Узел на стене центрируют таким образом, чтобы в растянутом (горизонтальном) элементе не возникал изгибающий момент от случайного эксцентриситета продольной силы. Врубка стягивается наклонным болтом, расположенным под прямым углом к сжатому стержню. Этот болт называется аварийным. Он препятствует разъединению деревянных элементов в процессе монтажа и при скалывании верха затяжки (горизонтального элемента).

Длину плоскости скалывания лобовых врубок lск принимают не менее 1,5h, где h — полная высота сечения скалываемого элемента. Глубину врезки hвр принимают не более ¼ h в промежуточных узлах сквозных конструкций и не более ⅓ h в остальных случаях. При этом глубина врезки hвр в брусьях должна быть не менее 2 см, а в круглых лесоматериалах — не менее 3 см.

Лобовая врубка рассчитывается на смятие от действия расчетного сжимающего усилия во врубаемом стержне и на скалывание от действия горизонтальной проекции этого усилия, равного растягивающему расчетному усилию в затяжке (нижнем поясе фермы).

Расчет врубки на смятие выполняется по формуле: N = Fсм×Rсм α, где N — расчетное сжимающее усилие, приложенное к наклонному элементу; Fсм = b×hвр/cosα (здесь b — ширина поперечного сечения растянутого элемента); Rсм α — определяется по формуле приведенной выше (в «наклонный лобовой упор»), в которой величина Rcм90° находится по п. 5, таблицы «Расчетные сопротивления древесины» для лобовых врубок, с учетом коэффициента условий работы, принимаемого по табл. 4 СНиП II-25-80.

Расчет врубки на скалывание выполняется по формуле: N = Rск.ср×Fск×cosα, где Fск — расчетная площадь поперечного сечения площадки скалывания, определяемая по формуле Fск = b×lск (здесь lск — расчетная длина площадки скалывания, принимаемая по величине не более 10hвр); Rск.ср — расчетное среднее по длине площадки скалывания сопротивление древесины скалыванию вдоль волокон, определяемое для лобовых врубок по формуле:

где Rск — расчетное сопротивление древесины скалыванию вдоль волокон, принимаемое по таблице «Расчетные сопротивления древесины»; е — плечо сил скалывания, е = 0,5h, при расчете элементов с несимметричной врезкой; h — высота поперечного сечения растянутого элемента врубки; β = 0,25 при расчете на скалывание растянутых элементов соединений с односторонним расположением площадки скалывания, если обеспечено обжатие по плоскости скалывания. Отношение lск/e должно быть по величине не менее 3.

Сплачивание в четверть дает более плотное соединение, чем сплачивание впритык. В соединяемых досках делают продольные боковые вырезы (четверти) ручным фрезером, электрорубанком или циркулярной пилой. Глубина и ширина четверти должны быть равны половине толщины доски. Этот вид соединения не оставляет щелей и зазоров. Сплачивание в четверть пригодится для облицовки наружных и внутренних поверхностей. Например, для скрытия неровностей или дефектов стен, утепления и настилки полов.

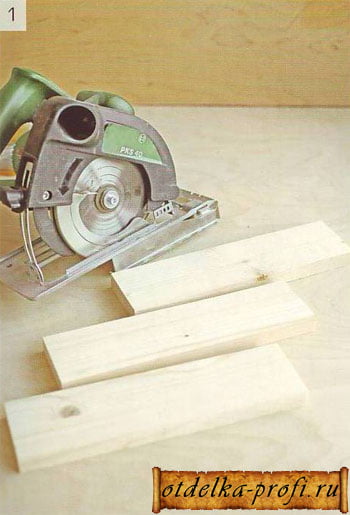

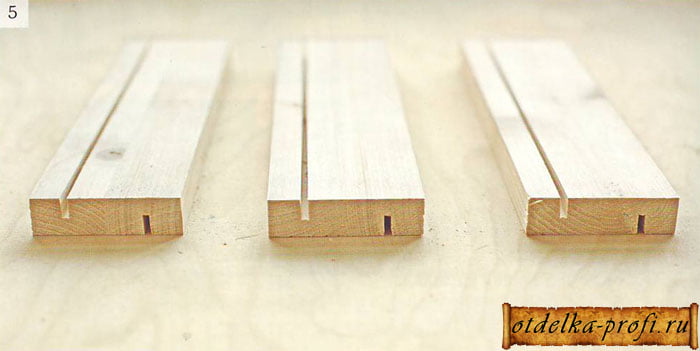

1. Для примера выборки четверти циркулярной пилой возьмем 3 одинаковых доски (фото 1).

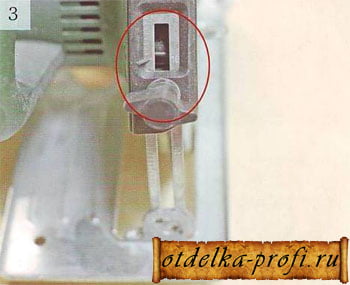

2. В начале работы отмечаем на досках 1/4 их размера по ширине с обеих сторон. Подготавливаем циркулярную пилу. Для этого настроим вылет пильного диска так, чтобы глубина пропила была равной половине толщины доски (фото 2).

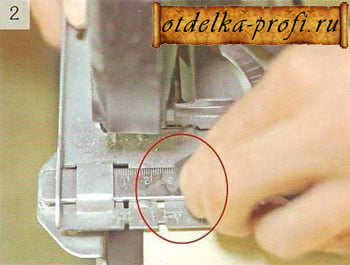

3. Для нужного расстояния (половина толщины доски) пропила от кромки доски настраиваем параллельный упор пилы (фото 3).

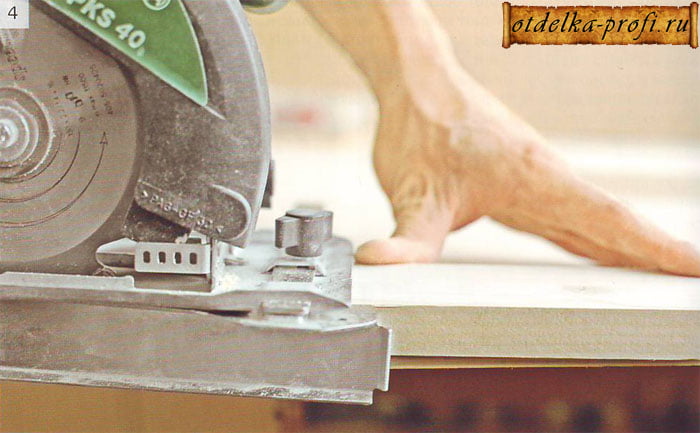

4. Закрепляем струбцинами заготовку на рабочем столе и выполняем продольный пропил циркулярной пилой (фото 4).

5. После этого делаем продольные пропилы с обратных сторон доски (фото 5).

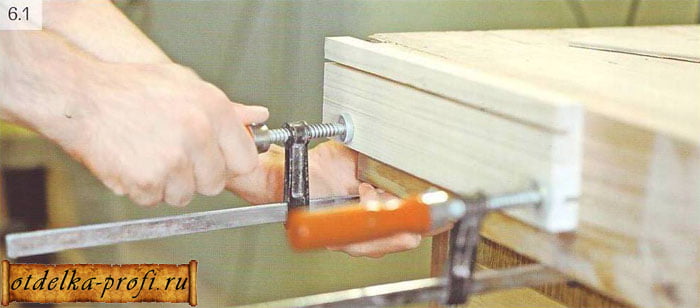

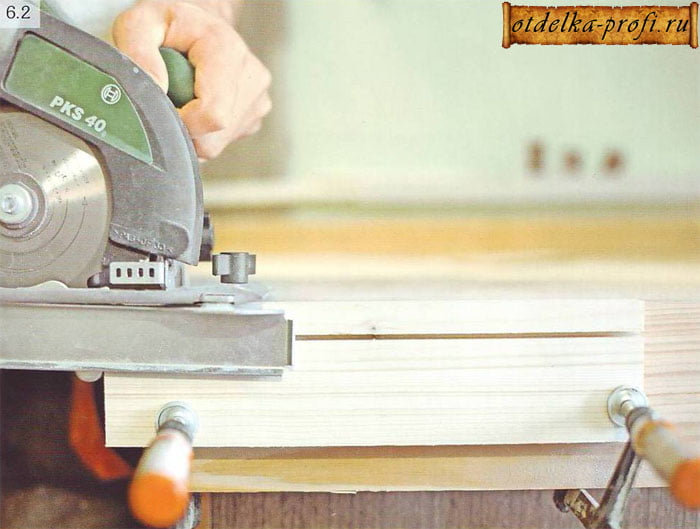

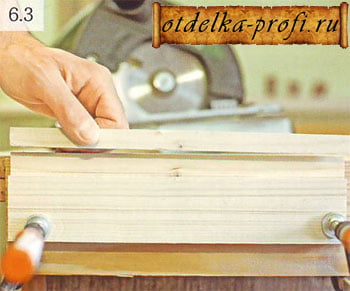

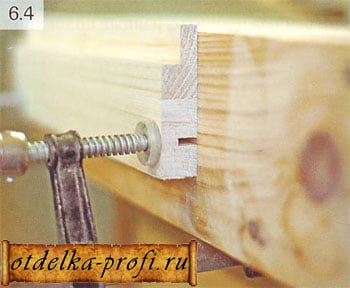

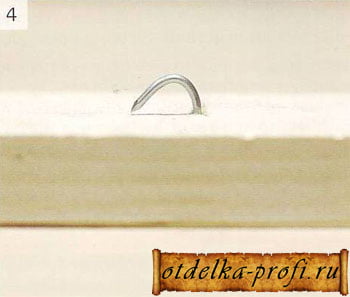

6. Снова закрепляем струбцинами заготовку на рабочем столе (фото 6.1) и делаем поперечные пропилы, равные половине толщины доски (фото 6.2-6.4).

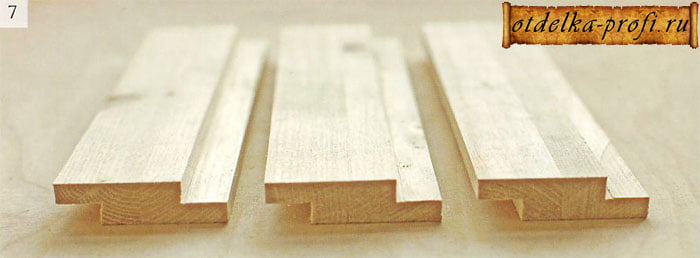

7. Таким образом делаем еще 2 заготовки (фото 7).

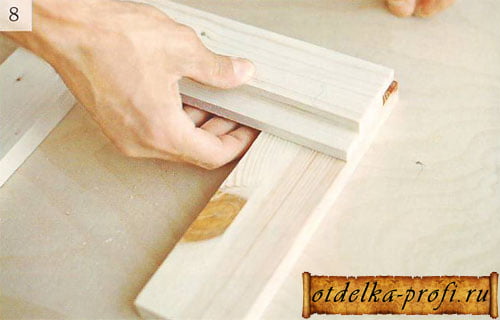

8. Размещаем заготовку на 2-х перпендикулярных досках (фото 8).

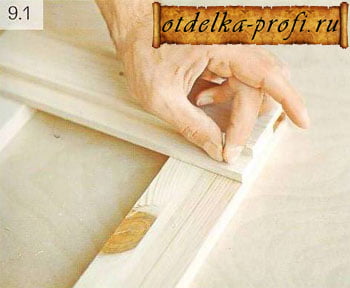

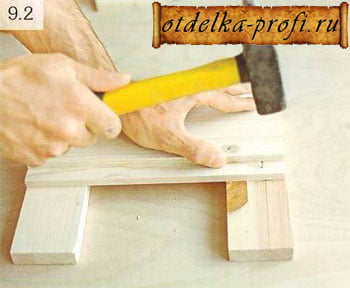

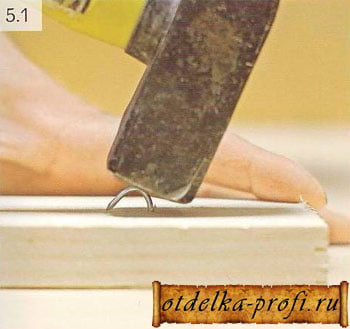

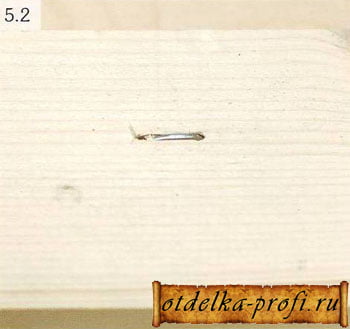

9. Прибиваем гвоздями подготовленные заготовки к их основанию (фото 9.1, 9.2).

10. Прибивая очередную заготовку, плотно прижимаем ее к предыдущей и фиксируем гвоздями с помощью молотка (фото 10).

Крепление гвоздями делают тогда, когда нужно дополнительно укрепить клеевое соединение или в качестве самостоятельного крепления деталей из древесины между собой. В зависимости от формы стержня гвозди бывают цилиндрическими, параллелепипедными, конусовидными или пирамидальными.

В зависимости от длины стержня (40, 50, 100 мм и т.д.) гвозди в обиходе часто называются "сороковками", "пятидесятками", "сотками" и т.д.

До того как забивать гвозди, отмечают те места, где они будут находиться. При соединении деталей равного объема всегда более тонкую прибивают к более толстой. Если при забивании гвоздь вошел криво либо согнулся, его выдергивают клещами или гвоздодером. При этом, чтобы не повредить поверхность изделия, под инструменты подкладывают небольшую дощечку.

Гвозди

Гвозди — самый простой и доступный крепеж для соединения деревянных деталей. Перечислим самые распространенные из них.

Строительные гвозди цилиндрической формы с круглой шляпкой на конце. Различаются по длине, толщине и материалу изготовления.

Финишные гвозди с потайной головкой для крепления заподлицо (вровень с поверхностью).

Гвозди с винтовой поверхностью, очень прочные, нужны для крепления в местах где есть вибрации, поверхности подвержены изгибам и т.п.

У кровельных гвоздей большая шляпка. Нужны для надежного скрепления поверхности материалов.

Обойные гвозди короткие, с декоративной широкой шляпкой, цельной или накладной. Нужны как крепежный и декоративный элемент при обивке деревянных поверхностей мягким материалом (внутренняя сторона входных дверей, частичная обивка мягкой мебели).

Вся технология забивания гвоздей сводится к нескольким простым правилам.

1. Предварительно делаем разметку под гвозди на заготовке.

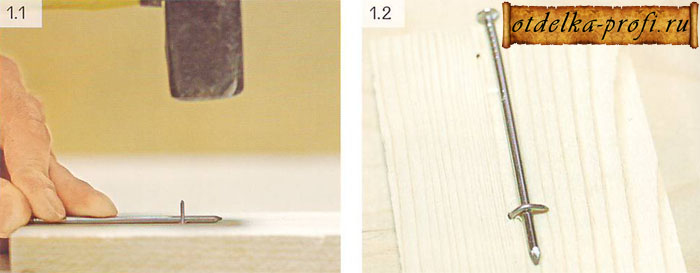

2. Перед забиванием гвоздь, придерживая рукой, вбиваем на небольшую глубину (наживляем).

3. Дальше делаем 2-3 сильных удара по шляпке гвоздя молотком. Не нужно сильно размахивать молотком. Достаточно небольшой амплитуды — так удары будут более точными.

Прочность крепления зависит от количества вбитых гвоздей, их длины и толщины, качества и материала древесины и т.д.

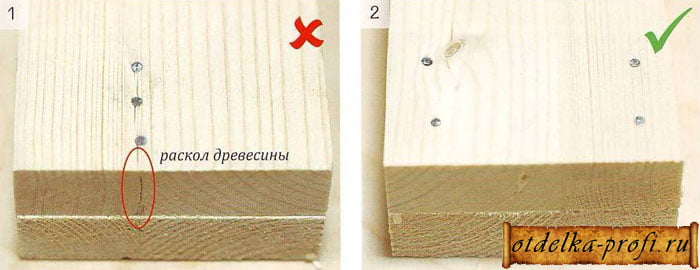

При соединении гвоздями нужно учитывать некоторые тонкости. Например, несколько забитых гвоздей, близко расположенных друг к другу вдоль волокна, могут расщепить древесину. Пример неправильного соединения на фотографии 1. Чтобы такого не происходило, надо выдерживать нужные расстояния между гвоздями или забивать гвозди по диагонали относительно друг друга. Забивание гвоздей близко к торцу также может расколоть заготовку, поэтому следует отступать от края минимум на 1-2 см. Пример правильного соединения на фотографии 2.

Нужная толщина гвоздя выбирается в зависимости от толщины доски. Это помогает избежать расщепления древесины.

Прибивают всегда тонкую заготовку к более толстой, длину гвоздя выбирают больше в 2-4 раза, чем толщина прибиваемой заготовки.

Когда нужно сохранить эстетичный внешний вид изделия, берут финишные гвозди. Если их нет, можно забить гвоздь не до конца, откусить шляпку пассатижами или кусачками или забить остаток заподлицо.

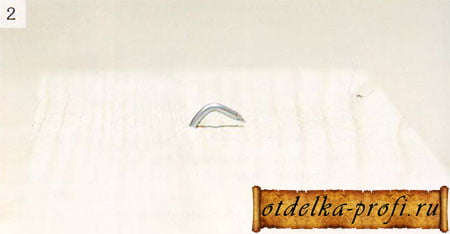

Забитый гвоздь можно углубить с помощью другого гвоздя. Для этого надо приложить его к шляпке и забить молотком. Полученное углубление зашпаклевать.

В случаях, когда гвоздь выходит с другой стороны доски, его загибают сначала крючком и после этого делают заподлицо. Рассмотрим пример.

1. Прикладываем рядом с торчащим гвоздем гвоздь большего диаметра (фото 1.1) и загибаем вокруг него молотком торчащий гвоздь (фото 1.2).

2. Если диаметра гвоздя не хватает, то крючок получается маленьким, недостаточно загнутым для дальнейшего забивания (фото 2).

3. В этом случае надо взять цилиндрический предмет побольше. Мы воспользовались отверткой (фото 3).

4. Получился загнутый крючок, который можно забить заподлицо в доску (фото 4).

5. Забиваем загнутый конец гвоздя заподлицо (фото 5.1, 5.2).

Часто бывает так, что при ремонте мебели, чтобы удалить и заменить старые детали, нужно выдернуть гвоздь. Делают это клещами, рожками строительного молотка или гвоздодером. Обычно шляпку гвоздя не получается захватить сразу, поэтому надо сделать зазор между шляпкой и поверхностью. Для этого делают небольшое углубление вокруг гвоздя стамеской, которое должно быть достаточным для захвата шляпки клещами.

Читайте также: