Соединение досок под углом 90 градусов при помощи фрезы

Обновлено: 20.05.2024

Друзья, всем привет! В сегодняшней заметке расскажу, как для изготовления одного изделия пришлось мастерить несколько приспособлений, зачем они вообще нужны и можно ли обойтись без них. Тема достаточно техническая, но познавательная, поехали.

На канале уже упоминал что совсем недавно выделил пару дней для экспериментов над новой продукцией, пока, естественно, только для личного применения. Если более конкретно, то изготавливал потолочный светильник для обеденной зоны, а его основные части состоят из трех прямоугольников соединенных между собой.

Для прямоугольников из досок были подготовлены бруски, которые планировал соединять между собой на так называемый ус. Н о само по себе соединение не является надежным, поэтому планировал усилить при помощи вставки или шпонки, кому как удобней. Отпиливаю края под углом 45 градусов и сталкиваюсь с первой проблемой - как соединить детали ровно под 90 градусов?

Я знал несколько способов и один, наиболее удобный, по моему мнению, принялся реализовывать. Для этого подготовил 4 одинаковых сосновых бруска, прогнал их через фуговальный и рейсмусовый станок, а затем необходимо по центру брусков сделать пропилы под углом 45 градусов, чтобы в итоге получился треугольник. Принцип работы в том, что в этот пропил мы помещаем две детали, а треугольником прижимаем их друг к другу.

Использовал все 4 бруска, но так и не удалось получить прямой угол. Причем пробовал делать его как на торцовочной пиле, так и при помощи распиловочного станка. И в этом, и в другом случае оставались щели между зажимаемыми деталями . В итоге отказался от такой идеи и принялся реализовывать следующую.

Второй способ довольно простой и думаю знаком многим. Из отрезка ламинированного ДСП напиливаю необходимую часть, которая должна быть чуть больше нежели наши заготовки, плюсом несколько бортов. Просверливаю отверстия, зенкую и прикручиваю один борт к краю. Далее ориентируюсь на угольник, а для лучшей надежности на несколько , устанавливаем второй борт и получаем между ними угол в 90 градусов.

Пользоваться таким приспособлением немного труднее нежели первым, но тем не менее работает. Промазываем места соприкосновения клеем и фиксируем при помощи струбцин. Главное делать это постепенно и не передавливать.

Каждую рамку в таком состоянии оставляю на минут 20-30, затем можно доставать и повторять аналогичные действия со следующей.

Итак, разобрались как соединить заготовки между собой под прямым углом, теперь встает вопрос как системно и максимально ровно сделать пропилы для вставок с каждого угла . Как не странно тут тоже есть несколько приспособлений и наиболее простое сейчас разберем.

Нам снова потребуется несколько сосновых брусков предварительно хорошо откалиброванных. Один распускаю вдоль пополам и по центру выпиливаем треугольник, на этот раз полностью. Получаем две одинаковых части с торцами под 45 градусов. Просверливаю отверстия, зенкую, на места соприкосновения наношу клей и при помощи саморезов прикручиваю ко второму бруску. Важно сделать это максимально ровно, поэтому фиксирую струбциной, чтобы ничего не съехало.

Далее из отрезка фанеры подготавливаю несколько пластин, промазываю торцы отпиленного бруска клеем и фиксирую на шпильки. А для более удобной работы сверху устанавливаю еще один треугольник, к которому буду закреплять рамки во время работы.

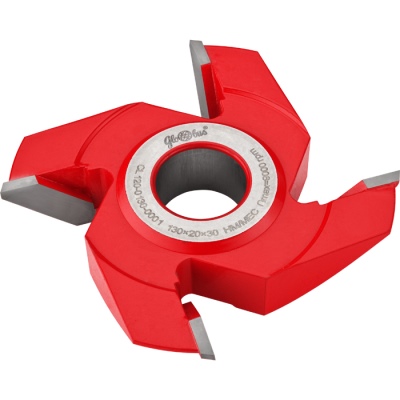

Обзор фрез для сращивания дерева может быть полезен владельцу любой мастерской. Микрошип для сращивания древесины для ручного фрезера и фреза-энкор для продольного сращивания по дереву не исчерпывают всего возможного выбора. Стоит разобраться и с тем, как все это использовать.

Описание

Прочное и комфортное, приятное глазу и безопасное экологически дерево еще долго будет оставаться почти идеальным строительным, мебельным, отделочным материалом. Но воплотить в жизнь многие замыслы с помощью простых столярных и плотницких инструментов невозможно. Требуется специализированное оборудование. И здесь особое место занимают как раз фрезы для сращивания дерева.

В отличие от склеивания сращивание может быть легко применено к заготовкам, отличающимся по:

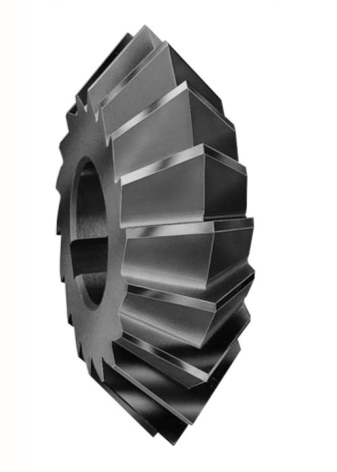

Правильно сращенные детали столь же прочны в сборке, как и склеенные, а в ряде случаев даже превосходят их. Сращивающая фреза конструктивно всегда делится на:

Все принципиальные комплектующие обязательно получают на основе стали с высокой степенью легирования. Только она позволяет обеспечить достаточно высокие практические характеристики. Узор фрезерующего изделия – это не «для красоты и изящества», как иногда думают. Над ним работают опытные инженеры с учетом базовых технических требований. Затачивают фрезу первоклассным инструментом, создающим минимум ударных воздействий – в противном случае о качестве говорить не приходится.

Какими бывают?

Все специалисты делят фрезы по сращиванию древесины на насадный и концевой тип. Сечение хвостовика варьируется: есть типы с размером 0,8, 1,2 и 3,2 см. Все насаживаемые инструменты относятся к последней категории. Они считаются классикой стационарной аппаратуры. Концевое изделие часто можно увидеть при этом и в профессиональной мастерской.

По конструкции фрезы могут иметь:

Сообразно решаемой задаче берут:

Такие инструменты могут быть предназначены для гравировального, горизонтального и вертикального типов оснастки.

А также фрезы для сращивания по дереву делятся на две крупные группы: предназначенные для ручного фрезера и для многофункционального оборудования с числовым управлением. Но полезно охарактеризовать, кроме общей классификации, и непосредственные инструменты для работы. Прежде всего это микрошип или, более развернуто, микрошиповая система. С ее помощью уверенно соединяются различные части древесного материала в единую конструкцию.

Микрошипами обрабатывают торцы коротких досок. На этой основе затем делают одну монолитную доску, чего крайне трудно добиться другими методами. Подобные модели пригодны для всех видов деревянных изделий. Часто практикуется изготовление микрошипов из инструментальной стали, что заметно расширяет их возможности и повышает общую надежность. На профессиональных производственных участках широко распространены микрошипы разборного типа с унифицированным (8 мм) габаритом хвостовой части.

Иногда используют и фрезы для продольного сращивания дерева. Соединение частей по длине позволяет на основе даже плохого изначально сырья получать прекрасные конструкции. Из них попросту удаляются все дефекты непосредственно в процессе работы. Получаемое шиповое соединение самостоятельно заклинивается даже при незначительном прессовом давлении. Для работы применяют автоматизированные или полуавтоматические линии.

Отдельно стоит сказать про фрезу-энкор для углового соединения под углом 90 градусов. Она позволяет обеспечить куда большую долговечность стыка, нежели привычные саморезы или винты. Для работы применяют инструмент с 12-миллиметровой хвостовой частью.

В фирменном каталоге он помечен как комбинированная универсальная группа. Но на этом разнообразие доступных вариантов, конечно, не заканчивается.

Вполне привлекательны фрезы для бочкового сращивания, особенно те, которые поставляет компания CMT. Они подходят для работы с восьмиугольными коробками. А также эти изделия можно использовать и для среза угловых стыков под 45 градусов. Обычно их поставляют в комплектах по 2 штуки. Это существенно повышает гибкость использования инструмента.

Среди моделей от Arden тоже найдется немало привлекательных решений. Например, 603 серия. Она сконструирована с расчетом на сращивание под углом и параллельным способом. Изделие очень хорошо работает с коробами, рамками, удлиняет деревянные детали. Между конкретными моделями есть разница по высоте, сечению хвостовой части и суммарной длине.

Чтобы работать с настольной вертикальной машиной, можно применять Freud Pro 99-03512. Эти фрезы подходят для древесины различной твердости, а также для фанеры. После обработки появляются крепкие стыки. Снять много материала за один проход не получится. Высота равна 2,3 см.

включает фрезы величиной от 15 до 30 мм;

совместима и с машинами, и со станками;

образует прочные соединения;

успешно справляется с толстой древесиной.

Наборы пазо-шиповых приспособлений включают два элемента. Одним устройством прорезают паз, а другое готовит выступ на присоединяемой детали. Это позволяет получить шпунтованную доску либо мебельный щит. От простых дисковых и пазовых инструментов тут отличие в том, что присадка уже настроена под оптимальные значения. Регулировка высоты будет строго ограничена.

Изделия для угловых соединений никогда не имеют пары. Однако проходить по связуемым конструкциям они будут в разном положении. Иногда их применяют и для плоского клеевого сращивания. Стоит заметить, что применение в связке с ручным инструментом возможно лишь при добавлении ограничителя и упора.

Нарезать «ласточкины хвосты» можно единственной трапецеидальной пальчиковой фрезой, но и для нее нужны особые шаблоны либо поперечные упоры.

Особенности эксплуатации

Все фрезы для сращивания должны храниться и эксплуатироваться очень осторожно. Допускают к работе только инструмент после проверки:

на вероятные сколы;

Окончив работу, следует сразу очистить приспособление. На нем не должно оставаться никакого сора, пылинок или смол. Каждое изделие хранят в строго отведенном месте с нормируемыми условиями среды. Перед долгим перерывом в использовании нужна консервация с помощью машинного масла. Затачивать быстрорежущую сталь необходимо на специализированных станках, в крайнем случае на шлифующих брусках.

Твердосплавные части затачивают строго на специальном оборудовании. Обрабатывать разрешается только плоские части резцовых блоков. Чтобы склеивать мебельные филенки, необходимо выполнять стыковку «в пласть». Угловой стык оформляют при создании обычных и мебельных ящиков.

Чтобы работа шла правильно, заранее регулируют вылет фрезы по вертикали. Контролировать нужно и расположение направляющей линейки. Начинают с установления точки симметрии профиля. Ее требуется поставить над столом на высоте, вдвое меньшей, чем толщина обрабатываемого изделия. Точно совпадающее расстояние выставляют и до параллельного упора.

Ставить фрезы на шипорезный станок можно только после очистки шпинделя. Прочие рекомендации:

ставить фрезы согласно нумерации;

контролировать, затянуты ли винты;

предварительно калибровать заготовки;

очищать обрабатываемые детали;

по возможности работать на скорости не более 4500 оборотов за минуту;

обеспечивать подачу заготовок со скоростью от 5 до 8 м за минуту;

поставить до фрезерующего компонента торцовочную пилу с регулировкой;

регулярно перетачивать ножи по графику.

Обзор фрез для сращивания смотрите в видео ниже.

Выбирать угловые фрезы приходится достаточно часто. Эти приспособления могут быть предназначены для сращивания и скругления углов, для работ по металлу и по дереву. Придётся изучить соответствующие нормы ГОСТ, чтобы подбирать фрезы 45, 55 и 90 градусов и другие по всем правилам.

Характеристика

Угловая фреза — это одна из категорий дискового инструмента. Важная особенность таких приспособлений состоит в том, что режущая кромка наклонена по отношению к оси горизонтальной плоскости. Аппарат позволяет обрабатывать наклонные участки и угловые зоны. Производство и технический контроль выпущенных угловых фрез производятся согласно ГОСТ Р 50181-92 от 1992 года.

Там указаны основные размеры конструкций, которые должны соблюдаться в той или иной модификации; насадные версии закрепляются целиком на используемом оборудовании, а более мелкие изделия обычно оснащаются хвостовиками.

С самого начала нужно чётко разделить угловые фрезы на одноугловую и двухугловую категории. В первом случае режущая кромка по протяжённости совпадает с рабочим зубом. Во втором режущая грань оказывается верхом конуса, а сам конус образуется двумя углами зубца. Двухугловая конструкция может работать более плавно, однако её труднее применять на прямых канавках.

Большое значение имеет и конкретный угол. Так, одноугловые с величиной от 55 до 90 градусов — а в эту категорию относятся и изделия на 60 градусов — имеют рабочую градацию 5°. С помощью такой оснастки можно обрабатывать прямые стружечные канавки.

Другая вариация, вроде бы, тоже одноугловая, но с углом при вершине 18°, 30°, 22° или 25°. Подобное решение оптимально, если требуется прорезать прямую канавку, но уже не стружечного типа, а на затылованном инструменте.

Ещё один довольно часто встречающийся формат — двухугловое приспособление, угол при вершине которого колеблется от 55 до 100 градусов. Обычно есть подвиды с величиной шага 5, 15-25 градусов. Эти конструкции применяют, чтоб получать винтовые канавки стружечного типа.

Отдельно стоит упомянуть модели двухгловых симметричных фрез с вершинным углом от 18 до 30 градусов. Они также работают со стружечно-винтовыми канавками, но только на затылованном инструменте. Односторонние приспособления способны работать лишь при кручении в одну сторону.

А двусторонние, соответственно, могут вращаться сразу в обоих направлениях без смены инструмента.

Но у двустороннего варианта есть ряд проблем:

зуб недостаточно крепок;

в процессе заточки его профиль меняется;

трудно обрабатывать изделие на большую глубину.

Инструмент может оборудоваться хвостовиками цилиндрической формы либо выполненными в виде конуса. Соответствующие стандарту угловые фрезы могут иметь длину (в мм):

Есть и ещё одна градация — по типу исполнения. Так, монолитные – они же цельнометаллические – фрезы полностью вырабатываются из одного куска металла. В спаянных коронками конструкциях сначала отбираются наконечники, а затем их припаивают к основанию; такие модели очень разнообразны, и даже перечислить все основные подтипы нельзя. Отдельно стоят модификации для предварительной обработки — они способны снять сразу большой объём металла, а вот для тонких манипуляций непригодны. У финишных фрез зубья мельче и не рассчитаны на столь глубокое проникновение в материал.

Назначение

Довольно широко встречаются угловые фрезы по дереву. В основном их применяют для сращивания заготовок и их частей между собой. Подобные конструкции выпускают многие российские и даже иностранные предприятия. Ключевой критерий — размер обрабатываемых изделий. Но фрезы могут быть предназначены и для работ по металлу.

Такие модели обрабатывают уголки и поверхности с неровным рельефом. Отдельная важная операция — снятие фаски прямоугольного формата. Ещё их использование позволяет готовить стружечные желобки. Так как режущие кромки наклоняют, подход к резанию может быть почти в любой плоскости.

Возвращаясь к фрезерованию по дереву, полезно упомянуть, что оно пригодно не только для соединения, но и для скругления углов.

Выбор

На рынке представлено большое разнообразие фрезеровочного инструмента углового формата. Перетачивание по передней поверхности используется, если очень критична выдержка точного профиля. Он должен сохраняться в неизменном виде при любой заточке. Такие изделия позволяют:

фрезеровать миниатюрный шип;

обрабатывать древесный погонаж;

получать заготовки для окон и багет;

делать шканты, профиль, контрпрофиль для дверного производства.

Заточка по задней поверхности нужна для работы с менее точным инструментом. Тут уже профиль может изменяться, хотя и в ограниченных пределах. С помощью подобных приспособлений можно получать профильный погонаж и улучшать его поверхности, обрабатывать конструкционный брус. Выбирая фрезу для определённой технологической манипуляции, требуется учитывать:

вид обрабатываемых материалов (даже древесина бывает разная);

способ закрепления конструкции на шпинделе;

вид основного станка;

величину объёмов производства;

уровень подготовки персонала;

культуру производства на предприятии;

Эксплуатация

Инструментальную сталь применяют для работы с мягкой древесиной и древесными материалами низкой плотности. Чем острее лезвие, тем лучше оно преодолевает такие волокна. В итоге общая нагрузка на станок уменьшается. Твёрдосплавные фрезы советуют применять для работ с более прочной древесиной. Плитные древесные материалы обрабатывают режущим инструментом с алмазным напылением, особенно это важно для слоёных пластиков и бакелизированной фанеры. Настройка станка с угловой фрезой не может быть сведена к общей заточке только режущей части.

Критически важна правильная скорость перемещения. Она зависит не только от обрабатываемого вещества, но и от типа производственного оборудования. Ещё крайне значимо крепление резака на шпиндель. При ошибках в этом деле может возникать неправомерно большая нагрузка на отдельные части, в то время как другие части не используются.

Термический зажим, гидрозажим и использование патронов HSK (в зависимости от типа приспособления) намного предпочтительнее применения гаек и цанг.

Чтобы настроить фрезу, следует аккуратно отрегулировать её вылет по вертикали. Также следует контролировать расположение направляющей линейки. Точка симметрии профиля должна находиться выше стола. Оптимальное возвышение — 50% толщины заготовки. Таково же идеальное расстояние до параллельного упора; дополнительный уточняющий ориентир — место схождения конуса кромки и диагонали «зигзага».

Обычно различные лесоматериалы имеют определенные размеры, но в строительстве иногда нужна нестандартная ширина или длина. Именно поэтому существуют разнообразные варианты соединений, которые позволят сделать необходимую доску или брусок. При этом применяются врубки, которые можно выполнить своими руками или при помощи специального оборудования.

Основные способы

В столярном или строительном деле нередко приходится срастить две доски. Довольно часто соединение необходимо, когда есть несколько коротких отрезков и из них надо составить один с конкретной длиной. Конечно, такой способ можно использовать не для всех изделий. Например, склеивание уместно, если делается полотно двери или стропила, но составные части не подойдут для пола или лавочек.

За время работы с древесиной человек научился скреплять между собой доски самыми различными способами. К примеру, опытному столяру не составит труда из трех сделать одну. Важно знать, что чем меньшее количество отрезков будет использовано в процессе сращивания, тем в итоге прочнее окажется конечное изделие. Также следует брать доски для состыковки по длине с одинаковой шириной. Чтобы лучше понимать, как качественно соединять доски между собой, стоит рассмотреть каждый из методов более подробно.

По ширине

Лесоматериалы небольшой ширины скрепляют, чтобы получить щит определенного размера. Для этого можно использовать различные стыковочные методы.

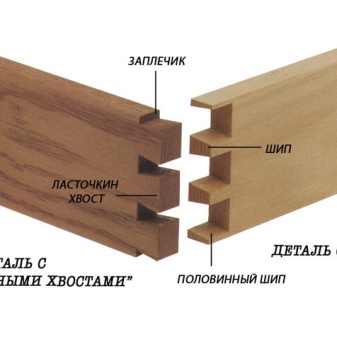

- На фугу. При таком стыке доски называют делянками, а получающийся шов – фугой. Хорошая прифуговка получается только в том случае, если между соседними досками нет ни малейших зазоров.

- На рейку. Суть метода в том, что на краях доски надо выбрать пазы, в которые войдут рейки. Именно при помощи последних и будет производиться соединение делянок между собой. Толщина рейки и самого паза должны составлять треть от толщины материала, который будет скрепляться.

- В четверть. В соединяемых делянках по всей их длине надо выбрать четверти. Важно, чтобы ¼ не была больше половины толщины самих досок.

- В паз и гребень (в ребро). При такой стыковке с одного края доски делается паз, а с другой – гребень. Форма соединительных элементов может быть треугольной или прямоугольной. Стоит отметить, что треугольники обеспечивают меньшую крепость. Конечно, прямоугольные гребни и пазы менее экономичны по расходу материала, но зато их удобно использовать в различных местах.

- «Ласточкин хвост». Принцип стыковки как и в предыдущем методе. Основное отличие – в форме гребня в виде трапеции, напоминающей хвост ласточки. При этом методе нередко используются шпонки.

По длине

Когда доски необходимо соединить так, чтобы получилась как можно большая длина, используют ряд методов.

- Вплотную.

- В паз и гребень подразумевает, что с одной стороны доски будет сделано углубление, а с другой – выступ, подходящего размера.

- На ус – является весьма непростым методом, так как требует точности. Предполагается, что края доски спиливаются так, чтобы получилась наклонная плоскость.

- Зубчатое клеевое соединение является наиболее крепким типом. Выполняется в виде двух и более зубцов на одной доске и с соответствующими прорезями на другой.

- В четверть – полностью соответствует своему названию, когда концы доски спиливают вдоль на 25%, а затем соединяют друг с другом.

- На рейку – делается путем пропилов на концах досок и вставкой в них небольшой рейки.

Для сращивания брусков также есть ряд вариантов, которые пользуются наибольшей популярностью.

- Вполдерева – можно применять, если длина составляет не менее 2 от размера толщины бруска. Чтобы повысить надежность, можно использовать деревянный гвоздь (нагель).

- Косой прируб – используется с укорачиванием торцов. Для закрепления также применяются нагели.

- Накладной замок (прямой или косой) – хорош в конструкциях, в которых есть усилие на растяжение. Если тип прямой, то замок располагают сразу на опоре, а при косом – рядом.

- Натяжной замок (прямой или косой) – отличаются хорошей прочностью. Однако этот метод является сложным. Стоит учитывать, что в процессе усыхания дерева клинья будут ослабляться. Именно поэтому не стоит использовать данный замок для конструкций с высокими нагрузками.

- Впритык – подразумевает, что оба конца доски будут помещены на опору, а затем скреплены с использованием скоб.

Среди скреплений досок или бревен в строительстве, например, каркасных зданий, можно выделить следующие варианты.

- В половину дерева – представляет собой выруб или срез половины толщины на краях досок, а затем их соединение под углом в 90 градусов.

- Угловым сковороднем – похож на предыдущий метод. Основное отличие в том, что одно из бревен будет меньше в ширине, по сравнению с другим.

- Шиповой.

- Вполулапу – делается зарезкой наклонных плоскостей на краях досок, что обеспечивает очень плотную стыковку. Стоит подчеркнуть, что для определения угла наклона имеется отдельная формула.

По высоте

Скрепляют бруски крест-накрест по высоте чаще всего, когда ведется строительство конструкций мостов. Различают следующие типы соединений:

- в половину дерева;

- на 1/3 или на 1/4;

- зарубка бруска.

При наращивании досок по высоте также выделяют несколько типов скреплений:

- впритык с потайным шипом;

- впритык со сквозным гребнем;

- в половину дерева с креплением хомутами;

- в половину дерева с креплением полосой из стали;

- прируб косого типа с крепежами в виде хомутов;

- вплотную;

- крепление с помощью болтов.

Как правило, стыки составляют 60-66% от размера толщины соединяемых деталей.

Шиповое скрепление

Для перекрытия довольно часто используют соединение с шипами и углублениями. Начинать данный процесс надо с обвода контура деталей с помощью разметочных линий. При этом от торца важно сделать отступ, который будет равен ширине скрепления. Линиями также следует пометить на обратных сторонах досок и торце сам шип. Необходимо проявить аккуратность и точность, чтобы на деталях разметка совпала во всех местах.

Для подрезки шипообразного выступа используется ножовка. Ею осуществляется пропил с боков, а затем древесина убирается стамеской. Стоит сделать шип на пару миллиметров больше, чтобы затем более точно обработать его долотом. Для изготовления паза делают продольный разрез, который затем дорабатывают стамеской. Здесь также важно оставить несколько миллиметров припуска под обработку.

После этого выполняется подгонка. Данный процесс подразумевает совмещение деталей так, чтобы они как можно плотнее прилегали друг к другу.

Встречается Т-образное скрепление, когда на одной из досок делается основной шип, а на другой – проушина. Данный метод хорош тем, что при соединении крепежный элемент прочно войдет на свое место и надежно соединит детали.

Широкие доски отлично сращиваются путем ящичного метода, когда делается не один, а сразу несколько шипов и углублений. Проще всего скрепить соединение с выступами, просверлив насквозь и вставив в получившееся отверстие шкант из дерева.

Монтаж встык и под прямым углом

При соединении деревянных деталей встык важно выдерживать угол в 90 градусов. Этот процесс не предусматривает соединение вариантом внахлест или с использованием пазов. Скрепление методом встык не обходится без применения шурупов, гвоздей и других крепежных элементов. Они необходимы для надежной фиксации всех деталей. Помимо креплений, понадобится еще немало других инструментов и материалов:

- древесина;

- верстак (желательно переносной);

- молоток;

- шпатлевка;

- отвертка;

- карандаш;

- уголки из металла;

- клей для столярных работ;

- пластины из металла в форме букв Т и Г, а также в виде треугольника.

При соединении досок встык весь процесс можно разделить на удобные этапы.

- Фиксирование одной из досок на верстаке и наложение сверху на нее другой так, чтобы необходимые элементы были встык. При необходимости можно сделать разметку.

- Закрепление с использованием гвоздей или шурупов деталей. При этом важно, чтобы шляпка крепящего элемента была едва заметна на поверхности. Для этого стоит воспользоваться шпатлевкой. Чтобы древесина не расщеплялась, можно под гвозди и шурупы заранее сделать отверстия. Использование уголков из металла делает соединения на углах прочнее.

Чтобы соединения встык были более прочными, можно воспользоваться одним из методов укрепления.

- Т-образный крепеж подходит, если надо соединить доски в виде буквы Т. Суть такого сращивания в том, что по центру досок ложатся плоские пластины, в которых сверлятся отверстия, а затем ввинчиваются шурупы. Крепеж получается надежным, но сильно заметным.

- Уголки из металла позволяют создать раму под углом в 90 градусов. Важно крепить такие уголки с обеих сторон досок, которые сращиваются.

О том, как срастить две доски, смотрите в видео ниже.

Предположим, что нам надо получить деревянную заготовку в форме квадрата или прямоугольника с идеальными углами 90 градусов, как сверху и снизу так и по всем бокам. Это может быть любой мебельный щит, например столешница, или как было в моем случае разделочная доска. Идеально справится с этой задачей нам поможет обычный ручной фрезер.

Но прежде чем начать. Как уже знают мои постоянные подписчики, у меня открылся YouTube канал, и я буду очень рад, если вы на него подпишитесь. Там часто бывает много интересного, а так же я стараюсь учитывать всю вашу критику, а видео, раз от раза становятся лучше и познавательнее. Подписаться на канал можно тут . Буду рад вас видеть и на YouTube канале. Спасибо =) А так же можете посетить мой сайт LoftStyle.site , я очень буду рад гостям и критике.

Использовать мы будем фрезу которой высверливают в дверях отверстия для замков.

Для начала нам нужно будет измерить от края фрезы до окончания опорной платформы фреза. В моем случае эта цифра 49 миллиметров

На моей заготовке две стороны параллельны друг другу, а други две стороны нет, и следовательно по четырем углам у меня нету 90 градусов. Я буду выравнивать эти две стороны сверху и снизу, но так, что бы по бока тоже встали волшебные 90 градусов.

Плюс ко всему эта деталь склеивалась торцами из кубиков (торцевая разделочная доска, процесс производства смотрим в статье: " Торцевая разделочная доска своими руками "), и эти два края еще и с выступами.

Возьмем одну и сторон как базовую и приложив к ней угольник начертим на обрабатываемой стороне линию.

Помните цифру 49 мм, которые были расстояниям от края опорной платформы фрезера до самой фрезы (у вас получится скорее всего другая цифра). Тепер вычтем из этой цифры 1 миллиметр, что бы фреза зашла поглубже, и на расстоянии в 48 мм, от начерченной нами линии, ставим прямой упор, как вы видите на фото я исползовал квадрат трубу. Этот упор как раз и не будет давать ручному фрезу заходить глубже намеченной линии.

Повторюсь еще раз, ставим упор от линии на полученных 48 миллиметров, а не от края заготовки.

Читайте также: