Соединение досок на шкантах

Обновлено: 02.05.2024

Научитесь справляться с тремя главными проблемами, которые гарантированно позволят добиваться успеха, работая с любым приспособлением-кондуктором.

С помощью круглых шкантов можно значительно увеличить прочность многих соединений. Но этот кажущийся простым метод не прощает ошибок: соединение невозможно собрать, если одно из отверстий будет смещено. При этом неважно, насколько оно сдвинуто — всего на полмиллиметра или на целый метр — результат будет одинаковым. Чтобы избежать подобного конфуза, мы покажем решения трех распространенных проблем, возникающих в работе со шкантами.

Но сначала запомните важные правила, которые помогут добиться аккуратности при изготовлении таких соединений.

- Для разметки применяйте остро заточенный карандаш или нож. Карандаш с толстым грифелем не позволит сделать метки с необходимой точностью.

- Для сверления используйте сверла с центральным острием. Обычные спиральные сверла с конической заточкой при сверлении в кромке или торце детали часто отклоняются от нужного направления.

- Чтобы отверстия имели одинаковую глубину, наденьте на сверло стопорное кольцо и прочно зафиксируйте его. Глубина отверстия должна быть на 2-3 мм больше половины длины шканта.

Поставьте метки-крестики на одной стороне сверлильного кондуктора и лицевой стороне каждой детали, чтобы избежать путаницы при ориентировании приспособления.

Проблема № 1. Соединение «кромка к кромке» удается собрать, но плоскости деталей не совпадают.

Решение. Скорее всего, отверстия направляющих втулок сверлильного кондуктора не выровнены по центру кромок деталей. Всегда ориентируйте приспособление по базовым плоскостям обеих деталей (рисунок справа). Тогда, даже если отверстия будут расположены не посередине толщины досок, в соединении не будет провесов и сдвигов.

Проблема № 2. Отверстия, просверленные в одной детали, не совпадают с ответными отверстиями в другой.

Перед поездкой в магазин не забудьте положить в карман штангенциркуль. Измерьте диаметр шкантов, чтобы быть уверенным в их соответствии вашему проекту.

Проблема №3. Отверстия сделаны правильно, но шканты в них не вставляются или выпадают.

Решение. Убедитесь, что диаметр шкантов соответствует диаметру отверстий. Покупные шканты, производимые массово, могут иметь диаметр больше или меньше номинального и, как и большинство деревяшек, разбухать или усыхать при изменениях влажности. Если диаметр шкантов соответствует номинальному, возможно, направляющие втулки вашего сверлильного кондуктора изношены, сверло отклоняется, и в результате получаются отверстия неправильной формы. Замените изношенные втулки, а если это невозможно, то купите новое приспособление.

Для аккуратной разметки не торопитесь затягивать струбцины до конца. Когда кончики маркеров слегка коснутся смежной детали, точно выровняйте кромки и торцы, а потом затяните струбцины.

Вставьте сверло с центральным острием в приспособление и направьте его в точку, сделанную маркером. Удерживая сверло на месте, зафиксируйте кондуктор на детали, а затем просверлите отверстие.

Сегодня подробно разберем, что из себя представляет столярное соединение на шканты и как его правильно осуществить самостоятельно, используя обычный ручной инструмент, который есть в арсенале каждого домашнего мастера.

Шкант – крепежное изделие в виде цилиндрического стержня с фасками или закругленными концами, по сути, шип круглого сечения. В столярном деле и производстве мебели чаще всего применяются деревянные шканты – для соединения друг с другом деталей из массива, ДСП, МДФ, фанеры и других материалов. В сегодняшней заметке речь пойдет именно о деревянных шкантах, хотя отмечу, что для производства сборно-разборной корпусной щитовой мебели иногда используются и пластмассовые шканты.

Шкант – важная деталь вашего изделия, от качества шканта и правильности его использования напрямую зависит прочность изделия. А прочность – это основная характеристика таких изделий как, например, стул или табурет.

Шканты изготавливаются из древесины несмолистых твердых пород – бука, березы и других. Шканты имеют фаски на концах для удобства монтажа, а также рифление на боковой поверхности. Чаще всего рифление может быть прямым или винтообразным. Оно делается для выхода воздуха при установке шкантов в деталь, а также для лучшего распределения клея, при неразборном клееном соединении. Шканты в небольших упаковках по 100 – 300 шт. можно приобрести в ближайшем строительном магазине, если требуется большое количество, может иметь смысл заказать напрямую у производителя. Цена шкантов не высока – типичный расходный материал.

Стандартные размеры шкантов приведены в таблице. Вы спросите, а как же соединить шкантами например фанеру, ведь наименьший диаметр целых 6мм? На самом деле, шкантом 6мм легко можно соединить детали из десятимиллиметровой фанеры, а для более тонкой фанеры, я встречал в интернете информацию, что возможно использовать зубочистки или деревянные палочки для шашлыка. Ну и, в конце концов, можно использовать другой тип соединения, например, саморезы или гвозди.

Теперь перейдем к описанию самого соединения:

Разметка . Сперва необходимо разметить в обоих деталях, которые планируется соединить, места для сверления отверстий под шканты. Эта задача не так проста, как кажется, ведь отклонение точки в 1-2мм может привести к видимой неровности соединения. К тому же разметка при помощи линейки и карандаша отнимает массу времени. Для упрощения процесса разметки обычно используют шаблон, либо центровочные кернеры-разметчики ( заметка с подробным описание этого инструмента ). При работе с кернерами, сначала сверлится одно отверстие, обычно в детали с торца, затем разметчик вставляется в просверленное отверстие и при приложении деталей друг к другу намечает ответное отверстие во второй детали ровно в том месте, где оно должно быть. На этапе разметки не забудьте пронумеровать каждое соединение на обоих деталях – это очень сэкономит время при сборке, а также позволит избежать досадных ошибок.

Сверление . Следующая сложность, с которой предстоит столкнуться – это сверление отверстий нужной глубины и под нужным углом. Ведь, даже при идеально размеченных местах под отверстия небольшой наклон сверла и шкант уже торчит не под прямым углом к заготовке, а как попало! С глубиной более менее все понятно – не сверло наматывается изолента, чтобы при сверлении визуально было видно на какой глубине сверло. В этой заметке я более подробно рассказываю, почему я считаю изоленту лучшим вариантом для домашнего мастера.

С непроизвольным наклоном сверла бороться очень тяжело. Но все становится намного легче, если взять из обрезков брусок с прямым углом и приложив его к сверлу, следить чтобы сверло не отклонялось от грани бруска. Кстати, легкий вес дрели и возможность держать ее одной рукой сильно облегчают задачу. Конечно, в продаже имеются различные приспособления для вертикального сверления, а также шаблоны и кондукторы для сверления под различные нужды и типы соединения, но на начальном этапе, когда количество производимых изделий невелико, а бюджет ограничен, я считаю, что такие траты излишни.

Пример накладного кондуктора с револьверной головкой, подходит для сверловки типовых отверстий под шканты любого размера

Пример накладного кондуктора с револьверной головкой, подходит для сверловки типовых отверстий под шканты любого размера

Следующий этап – склеивание . Перед склейкой всегда рекомендуется собрать соединение «на сухую», чтобы удостовериться что все сделано верно, особенно это касается глубины отверстий. Затем наносится клей. Клей рекомендуют наносить на одну из деталей одной сплошной дорожкой, без прерываний, для лучшего склеивания. Также клеем смазывают шканты, либо заливают его в отверстия. Клей бывает от разных производителей, основная различающаяся характеристика – время схватывания. Подбирайте клей на основании собственных предпочтений, а также цены. Мое мнение – даже самый простой клей делает свою работу хорошо при правильном нанесении и прижатии; чуть большее время затвердевания вообще не считаю проблемой, наоборот, нет никакой спешки при сборке.

После сборки соединение необходимо прихватить струбцинами. Не забудьте подложить под струбцины бруски, чтобы не повредить поверхность изделия. Перед окончательным затягиванием струбцин хорошая идея – померить диагонали изделия: при затяжке струбцин есть возможность выровнять небольшие перекосы. После затяжки следует вытереть излишки клея – меньше усилий понадобится при последующей шлифовке.

Соединение деталей шкантами куда проще сделать, нежели классические гнезда и шипы, и еще они получаются в несколько раз прочнее, чем ламели.

Привычным для всех шкантов всегда можно найти достойное применение в любой проекте при работе с древесиной.

Такие соединение, как на шканты, требуют лишь точности разметки и достаточно простых инструментов, чтобы вы смогли собрать соединение, прочность которого практически ничем не будет уступать всем привычным шипам, но при этом сделать все можно ровно в 2 раза скорее.

Общие сведения

Но поверьте опыту, меньше, чем за 70 долларов можно купить кондуктор с автоматическим центрированием, а также возможность сменять направляющие втулки, которые справятся практически с каждой задачей по изготовлению соединений на шкантах. Более того, вам могут потребоваться сверла с центральным острием, которые будут соответствовать диаметру втулок, а еще зенкер, который чуть больше, чем диаметр сверла.

Также в продаже вы можете найти шканты круглой формы разного диаметра, но как показала практика, наиболее популярными являются на 6,8 и 10 мм, потому что они пригодны для большинства задач. Предпочтительно использовать шканты с продольной накаткой в виде узеньких канавок, которые не будут препятствовать свободному выходу лишнего клея и начинают разбухать от влаги, плотно удерживаясь в отверстий.

Их выпускают с длиной в 4 и 5 см. Для того, чтобы соединять детали, толщина которых от 1.8 до 2 см, вполне хватит шкантов с длиной в 4 см.

Подробности

Как делают скрепление «торец к кромке» и «кромка к кромке»

Если требуется выполнить усиление шкантами простые соединения именно встык, то для начала следует пометить детали. Чтобы добиться аккуратных плотных и выровненных стыков, следует пронумеровать соединения цифрами от 1 до 4 (это в случае, когда сборка прямоугольного типа будет сделана из четырех деталей),

- В продаже вы обязательно сможете найти сверлильный кондуктор на любой бюджет, и показаны модели Dоwеlmах, Rосkiеr, Wооdwоrkеr’s Suррlу, Lее Vаllеу.

- Далее при помощи острого заточенного карандаша следует провести одну тонкую линию поперек стоечного стыка и перекладины. Отверстия, которые сделаны при помощи кондуктора для сверления, будут расположены друг от друга на одинаковом расстоянии в двух деталях, а значит, ставить еще одну метку не потребуется.

- Направляющая втулка кондуктора для сверления помогает правильно определять нужную глубину сверления, которую вы сможете зафиксировать при помощи флажка, который можно сделать из малярного скотча.

Метки следует разместить

Таким образом, чтобы пара шкантов с длинной в 1 см, размещенных друг от друга на расстоянии в 3.2 см, была расположена в середине деталей с шириной в 8.3 см. Вы сможете добавить прочности благодаря использованию дополнительных шкантов, но не стоит делать интервалы менее, чем 0.6 см. А вот между краем отверстия и другой поверхностью должно быть не меньше, чем 0.3 см.

Следует установить глубину сверления, которая будет равна половину длины шканта, а после добавить еще 0.2 см, чтобы оставить на дне отверстия место для лишнего клеевого состава. Это расстояние следует отмерить от кончика сверла, и добавить к нему длину втулки направляющего типа, а после обмотать вокруг сверла кусок скотча.

Обратите внимание, что требуется лишь одна выравнивающая метка, чтобы удалось точно расположить данный кондуктор на торцевой части детали или на кромке. Во время установки направляющих втулок посередине корпуса между центрами отверстий расстояние выйдет в 3.2 см. А узкая фаска не дает краям отверстия разбухать от влаги и создавать зазор в месте соединения.

Далее следует повторить действие на кромке соседней детали

…. а влага, которая содержится в клеевом составе, способа вызывать разбухание древесина на краях отверстий, и часто именно это является причиной неплотного стыкования деталей. Чтобы не было такой неприятности, следует проделать на краях отверстий фаски, причем их ширина должна быть от 0.15 до 0.2 см.

Далее нужно вклеить шканты в стоечные отверстия или даже в перекладины. Нанесите клеевой состав на открытую часть шкантов, а также на контактирующие поверхности, соедините все, а после осторожно простучите соединенные детали при помощи киянки, и зафиксируйте сборку посредством струбцин приблизительно на 1 час. При создании такого соединения, как «кромка к кромке» стоит использовать аналогичные методы по сверлению и разметке. Расположите отверстия не ближе 0.3 см от торцов, чтобы не было появления трещин при сборке соединения.

Соединение «кромка к пласти»

Чтобы удалось сделать такое соединение, для начала следует просверлить вдоль кромки отверстия для вставки шкантов, как и было описано в разделе выше. Отверстия должны быть достаточно глубокими, чтобы длины выступающей части шкантов, которые вставлена, была на 0.5-0.6 см меньше, чем толщина смежной легали. Стоит применять особые маркеры, чтобы перенести разметке центров отверстий с кромки от первой детали на другую пласть.

В зависимости от типа и размера маркеры следует вставлять в проделанные отверстия или даже для начала вставить в шканты, а после надеть на них маркеры.

Кстати, маркеры можно надеть на шканты или же вставить их в отверстия. В продаже вы можете найти универсальные, а точнее самые ходовые маркеры с диаметров в 0.6, 0.8, 1 и 1.2 см. Стоит прижать струбциной деталь, на которой есть маркировка к плоской поверхности. Далее выравниваем смежную деталь и нужно простучать по ней киянкой, чтобы разметить центры отверстий.

Закрепленный обрезок доски на сверлильном столике будет служить упором для того, чтобы выровнять сверло над точками, которые оставлены посредством острия маркеров. Для разметки второй детали можно выровнять торцы двух деталей соединения, а после легонько постучать киянкой по второй детали, чтобы острие маркера оставило след на поверхности древесины.

Далее следует вставить в патрон сверлильного станка спиральное сверло с центральным острием, но можно использовать даже сверл Форстнера, чтобы сделать ответные отверстия, и их центры будут намечены при помощи маркеров. Следует настроить глубину сверления, которая будет равна длине выступающей части шкантов, а после добавьте к значению еще 0.2 см. Далее следует насухо собрать соединение, чтобы проверить правильной изготовления, а после осторожно разбирайте. Теперь вы сможете склеить детали и зафиксировать их при помощи струбцин.

Делаем склейку прочнее при помощи рифленых шкантов

Соединение деталей шкантами несложное, и их даже можно сделать своими руками, а вот канавки для выхода воздуха и излишков клеевого состава можно пропилить ножовкой. Но вы сможете сэкономить много времени посредством крупных шкантов. Так же, как и с буковыми ламелями, спрессованная древесина этих шкантов, длина которых 1 см, начинает разбухать от влаги, которая содержится в клеевом составе, и диаметр становится больше на 0.05 до 0.07 см, а это помогает придать склеенному соединению дополнительной прочности.

Как идеально отрегулировать упор на фрезерном столе

А для этого вам потребуется лишь пару минут свободного времени, чтобы своими руками сделать столь примитивное приспособление. Оно поможет принести большую пользу, и поможет достичь исключительной точности в проведении работ. Оно сделано из монтажного бруска, оснащенного фальцем, который расположен на задней стороне фрезерного стола и прикрепленного в тех же Т-образных пазах, по которым будет передвигаться упор. В бруске проделаны сквозные отверстия с забитыми в них гайками фланца Мб.

Для удобства выполнения работ на концах резьбовых шпилек добавлены длинные гайки для соединения и контрогайки, которые будут служить ручками и одновременно индикаторами, по которым получится определить угол поворота резьбовых шпилек. За полный оборот упор будет смещен ровно на 0.1 см.

Шиповое соединение

Такое соединение тоже часто применяется для столярного дела. Таким способом можно собрать в единое целое детали для оконных рам из древесины, а еще создают самые разные детали корпусной мебели и фанерные листы. Суть такого способа заключается в том, что на торце одной из деталей соединения создают шип, который будет вставлен в пах другой детали. Для выполнения работ будет удобно применять особый ламельный фрезер, а за неимением такого вы сможете обойтись простым ручным инструментов.

- Несколько стамесок разного размера.

- Ручная обушковая пила с небольшими зубцами.

- Ручная или электрическая дрель.

- Инструмент для измерений, карандаш и угольник.

- Наждачная абразивная бумага.

Для начала следует разметить заготовки, причем параметры шипов и пазов буду напрямую зависеть от параметров деталей из древесины и конфигурации изделия, а это тоже следует учесть. Рассмотрим несколько рекомендаций общего характера.

Обратите внимание, что толщина шипа обязательно должна быть примерно 1/3 от общей толщины детали, а ширина быть как 70-80% ширины; длина обязательно должна быть равна толщине соединяемой заготовки.

Учтите, что параметры паза обязательно должны соответствовать таким критериям, и в любом случае стоит следить за тем, что размер шипа и паза совпадали. Детали следует соединять легко, без прижима, но не выпадать под своим же весом. Также не должно быть перекоса, люфтов и щелей. Первым делом стоит вырезать паз, и данная последовательность вызвана тем, что шип будет куда удобнее подогнать под паз, нежели наоборот.

При помощи пилы сделайте пропилы, лишнее дерево удалите при помощи электрической дрели, а стенки и дно паза стоит выровнять посредством стамесок. После делаем шип. Для этого следует зажать в тиски брусок и удалить лишнюю древесину при помощи ручной ножовки. До нужного размера шип доводят при помощи стамесок и шкурки для шлифования. В большинстве случаев для надежной фиксации хватает простого столярного клея, а максимальную прочность помогают обеспечивать гвозди или шурупы.

Соединение в пол дерева

Весьма часть в столярном деле применяются разные варианты для стыков вполдерева (прямой или простой замок). Такой тип сборки конструкции из древесины будет охарактеризован простотой создания и высоким уровнем надежности.

- Сращивание в пол дерева.

- Поперечный тип соединения.

- Угловое соединение.

- Ласточкин хвост.

- На ус.

Оба первых способа будут применимы для соединения деталей, которые перекрещиваются под углом в 90 градусов, а особенно популярен способ соединения «ласточкин хвост», в котором форма выреза будет представлять собой трапецию , и боковые стороны будут идти уже по другим углом, а не под 90 градусов. Пах замка следует немного расширить от торца, и обеспечивать более надежный уровень фиксации.

Следует отметить тот факт, что шиповое соединение тоже можно назвать «ласточкиным хвостом», если шипы будут врезаны в виде трапеции. А вот второй и третий способ помогают сформировать законченный угол. Метод сращивания применяют в том случае, если требуется сделать длину заготовки больше.

Разновидности углового соединения для бруса

Хочется отдельно сказать про соединение бруса или бревна при создании сруба для дома или другой постройки. Такая строительная технология применяется в течении многих веков, потому что правильно уложенные бревна дают зданию гарантию на продолжительной срок эксплуатации.

Выделим два основных вида угловых соединений во время постройки сруба:

- В лапу (т.е. без остатка).

- В чашу (с остатком).

Без остатка – это уложенные бревна будут создавать ровный угол, и концы не будут выступать за предел строения, отдельной разновидностью является теплый угол. Рубка с остатком означает, что по углам будет создано переплетение из вступающих торцов, и второй способ будет затратнее по материалу, но тогда здание будет лучше сохранять тепло.

Материалы.

— Дубовая доска, круглые шканты

— Подшипники Z809 8×22×7 мм, аналог 608ZZ

— Болт М8, саморезы по дереву,

— Забивная мебельная гайка М8

— Наждачная бумага, клей ПВА, двухкомпонентный эпоксидный клей.

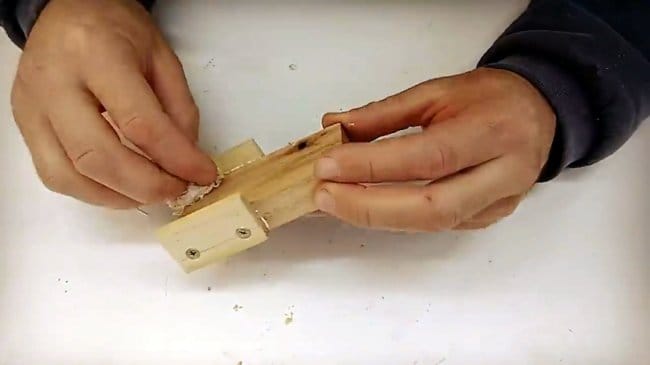

Процесс изготовления.

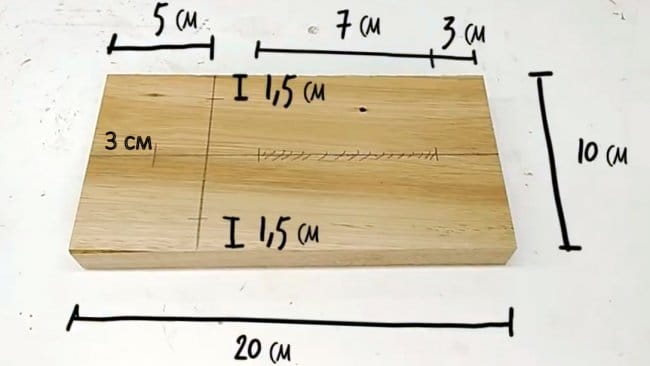

Итак, автор вырезал из дубовой доски заготовку для основания размерами 100X200 мм.

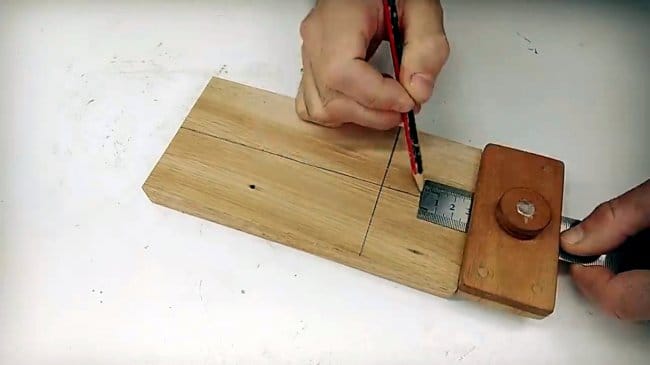

На ней он выполняет разметку при помощи разметочного рейсмуса.

Вдоль заштрихованной линии следует сделать сквозную прорезь длиной 70 и шириной 8 мм. Эта операция выполняется при помощи концевой фрезы на станке, однако можно обойтись и ручным фрезером.

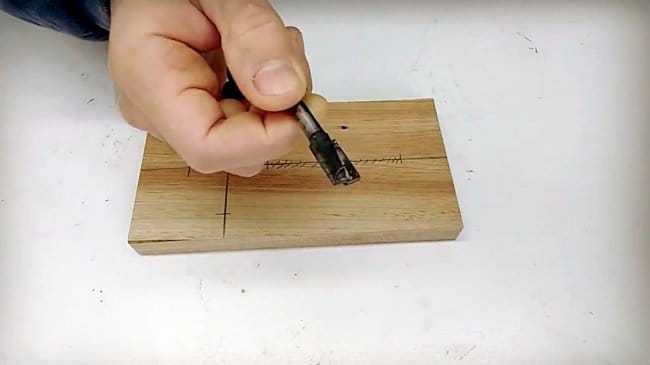

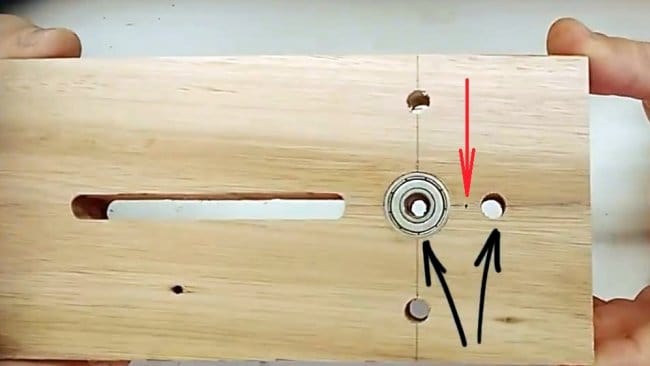

Все отверстия должны быть просверлены с максимальной точностью, для этого на сверлильном станке делаются пилотные отверстия тонким сверлом.

Два отверстия для штифтов делаются сверлом 7,75 мм. Это необходимо для плотной установки штифтов без использования клея.

Следующее отверстие нужно сделать такого же диаметра, как и используемые шканты. В случае автора это 8 мм.

Четвертое, глухое отверстие делается с двух сторон основания 22-мм перьевым сверлом. В него будут запрессованы подшипники.

Теперь мастер запрессовывает на свое место оба подшипника 608ZZ.

Вместо подшипников на этом месте можно установить стальную трубочку со внутренним диаметром 8 мм.

Автор решает сместить край будущего выреза ближе к подшипнику, для этого он ставит шилом еще одну метку, и сверлит отверстие диаметром 8 мм.

Чтобы основание не было таким громоздким, было решено удалить части, в которых нет необходимости.

От краев он отступает по 30 мм, размечает центры с учетом диаметра перьевого сверла в 30 мм, и сверлит пару сквозных отверстий.

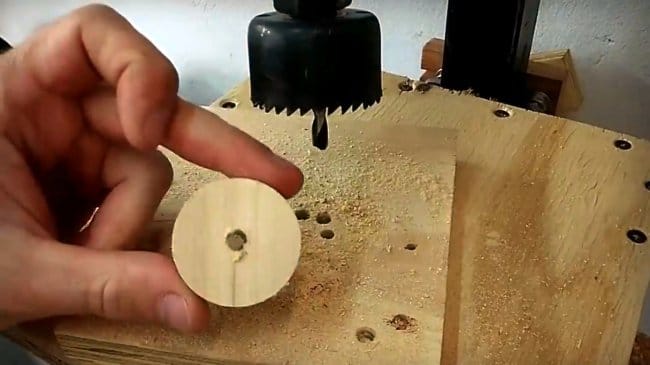

Не отходя от сверлильного станочка, используя коронку, автор вырезал вот такой кругляшок для ручки прижимного винта.

Излишки материала он срезает на лобзиковом станке.

Такой станочек изготовлен из обычного электрического лобзика, и в некоторых случаях может заменить ленточную пилу. Его Вы можете сделать самостоятельно, ознакомившись со следующей статьей.

Теперь автор приступает к изготовлению подвижного упора. Он вырезал заготовку, равную ширине узкой части основания, и длиной 10 см.

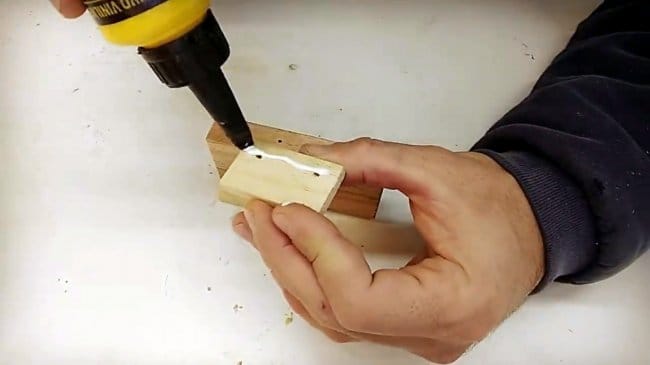

К боковым сторонам мастеру нужно прикрутить два ограничителя, которые не дадут упору отклоняться в разные стороны. В тонких фанерных пластинках делаются пилотные отверстия при помощи сверла по дереву с зенковкой.

Пластинки приклеиваются к основанию, и фиксируются саморезами с потайной головкой.

В центре ранее изготовленного кругляка сверлится глухое отверстие диаметром 12 мм под головку болта.

Затем делается сквозное отверстие диаметром 8 мм.

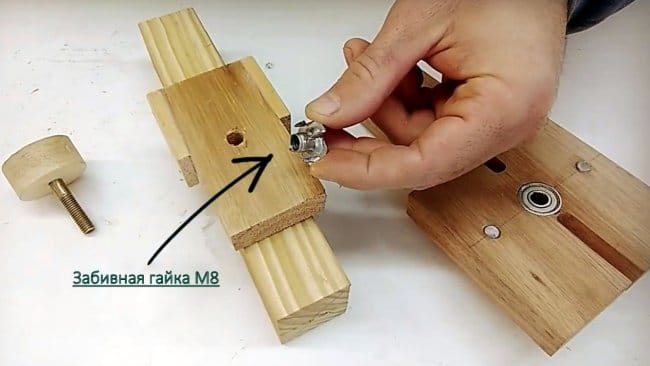

Итак, все детали для кондуктора готовы, и первыми на свои места заколачиваются штифты из болта М8.

Крайне важно, чтобы они были установлены строго перпендикулярно поверхности основания.

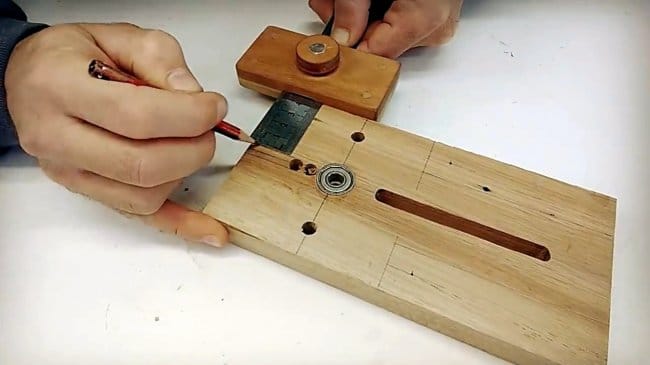

Теперь к основанию прикладывается подвижный упор, и на него переносится контур выреза для болта.

Строго по центру этого контура сверлится 10-мм отверстие.

В это отверстие запрессовывается забивная мебельная гайка М8.

Конечно, можно было дополнительно рассверлить посадочное отверстие для ее краев, чтобы она села заподлицо с поверхностью.

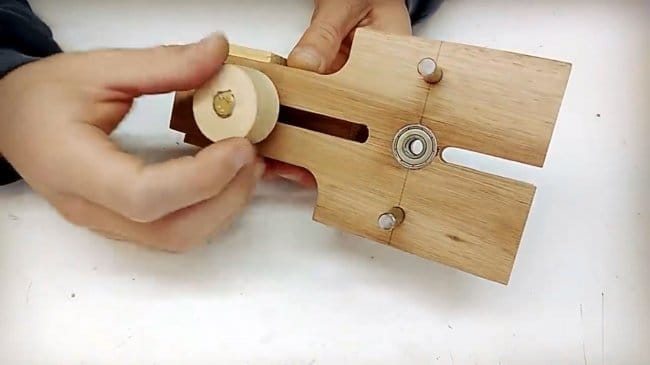

Остается прикрутить упор прижимным винтом через прорезь в основании.

Приспособление готово. Дополнительно стоит пропитать все деревянные поверхности льняным маслом для защиты от воздействия влаги.

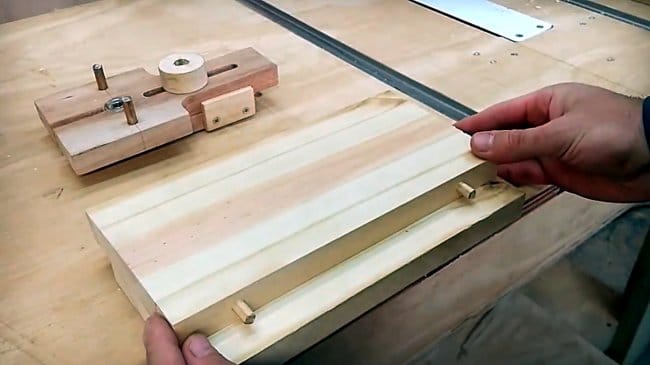

Теперь мастер покажет три основных применения этого кондуктора.

В качестве первого примера он соединит широкие края двух досок под углом 90 градусов.

Зафиксировав первую заготовку на верстаке, на нее накладывается кондуктор штифтами вниз.

Штифты располагаются по разные стороны заготовки. Затем кондуктор поворачивается так, чтобы они уперлись в края детали.

Заметьте, никакой предварительной разметки мастер не делает, в этом и прелесть такого устройства!

Намотав на сверло кусочек малярного скотча, автор создает метку глубины сверления. Так он сверлит два отверстия под шканты, останавливая процесс, когда метка совпадает с верхним краем подшипника.

Шканты диаметром 8 мм устанавливаются в подготовленные отверстия.

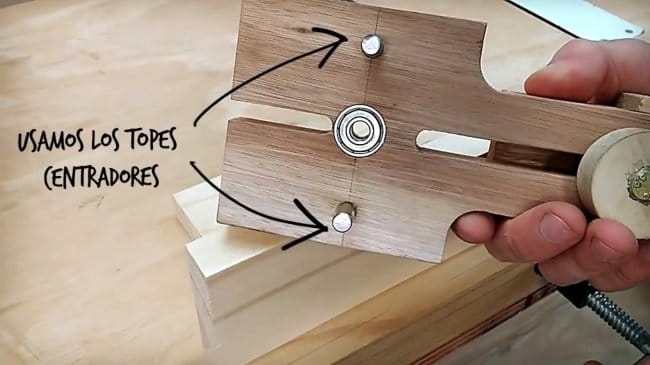

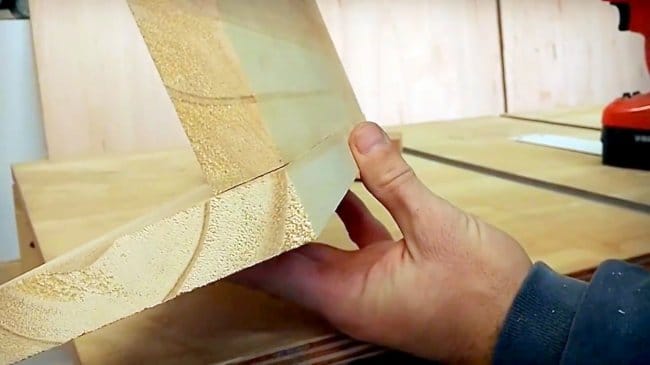

Теперь нужно перевернуть кондуктор вверх штифтами, и надеть его на установленный шкант подшипником.

Затем к детали придвигается упор таким образом, чтобы вся его поверхность была прижата к плоскости детали. Остается зажать винт, и нужное расстояние от края зафиксировано.

А теперь самое интересное.

Первая заготовка кладется сверху второй, в которой нужно сделать ответные отверстия для шкантов.

Прорезь кондуктора совмещается со шкантом, и он сдвигается вместе с первой заготовкой до тех пор, пока упор не прижмется к краю второй детали.

Эта операция повторяется с двух сторон заготовки, после чего детали фиксируются струбцинами.

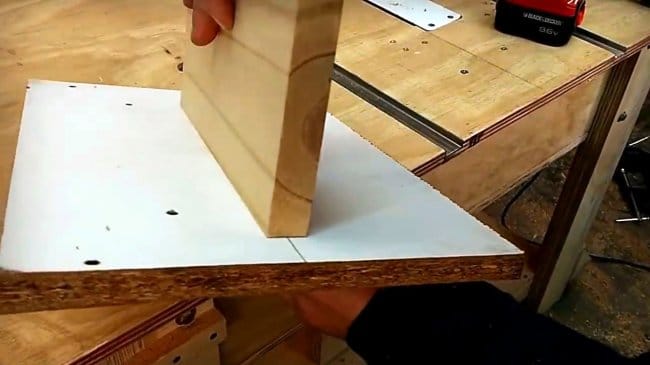

А как же быть, если нужно сделать Т-образное соединение?

Первым делом придется отметить линейкой центральную линию, вдоль которой будет установлена вторая деталь.

Первая деталь с уже установленными шкантами будет позаимствована из первого эксперимента.

Она также кладется сверху второй панели, параллельно размеченной линии.

С кондуктора снимается подвижный упор, осевые линии на заготовке и кондукторе совмещаются. Вторая деталь, прижатая к кондуктору, фиксируется струбцинами, и выполняется сверление отверстий.

Последний прием позволяет дублировать ответные отверстия в деталях при сборке мебельных панелей.

Снова на шкант надевается кондуктор, упор прижимается к краю детали и фиксируется винтом.

Вторая деталь стягивается вместе с первой струбцинами так, чтобы их края совпадали.

Теперь установленный шкант служит направляющей для кондуктора. Остается прижать кондуктор ко второй детали, и сделать в ней отверстия.

Благодарю автора за идею простого, но полезного приспособления для столярной мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Сегодня мы с Дачем будем разбирать, как правильно сформировать соединение на шкант. Это простое, наверное, самое простое в столярном деле соединение, обладающее, тем не менее, отменной эффективностью.

Если сравнивать с традиционными, на сегодняшний день, саморезами (и их разновидностями), то шкантовое соединение получает значительно более прочным и стойким к динамическим нагрузкам (расшатыванию). Единственный его недостаток — неразъемность.

Удобнее всего (быстрее, точнее и пр.) ставить шканты с использованием простейшего присадочного станка — его устройство и процесс изготовления мы разбирали парой дней ранее.

Для начала проводим пробное сверление, чтобы определиться с центром заготовки. Для максимально точных замеров следует использовать штангенциркуль (толщина материала с обеих сторон от отверстия должна быть равна).

Само соединение разберем не примере изготовления небольшого ящичка (то есть, соединим шкантами четыре детали).

Начинать будем с рассверливания посадочных гнезд в торцах деталей.

При толщине самого шканта 8,1 мм, в торец сверлим отверстия диаметром 8,2 мм.

Выставляем параллельный упор нашего присадочника. Огромной точности тут не надо — можно воспользоваться простой линейкой (все-равно потом все будет единообразно).

Теперь выставляем глубину сверления. Делать это следует, ориентируясь на длину шканта и толщину заготовки. В нашем конкретном случае длина шканта составляет 32 мм. Глубину сверления выставляем 23 мм (выступающая часть должна остаться примерно 9-10 мм).

Делаем (с помощью столярного угольника) на параллельном упоре две отметки. Первая — это край заготовки, то есть начало сверления (заготовка на этом уровне упирается в сверло). Вторая риска ставится ближе к двигателю на 23 мм. То есть, глубина сверления составляет 23 мм.

Подавая заготовку вперед по упору сверлим первое отверстие (до риски №2). потом перевернув заготовку сверлим второе, точно такое же отверстие). И данная манипуляция повторяется 8 раз.

Получаются совершенно одинаковые детальки с такими же идентичными отверстиями попарно на каждом торце.

Теперь меняем сверло на 8,0 мм и переходим к сверлению в пласть.

Стираем предыдущие отметки глубины и отмечаем новые.Глубина наших отверстий будет 10 мм.

Для сверления в пласть, чтобы заготовка не гуляла, необходимо использовать дополнительный упор. Достаточно удобно, для небольших заготовок пользоваться простым отторцованным под 90 град. брусочком.

Надвигая заготовку на сверло, засверливаем слепые отверстия с одной стороны заготовки. Сначала пару.

Затем переставляем упор, проверяем его удаленность от центра сверла, и засверливаем оставшиеся два отверстия (если брать все заготовки, то четыре).

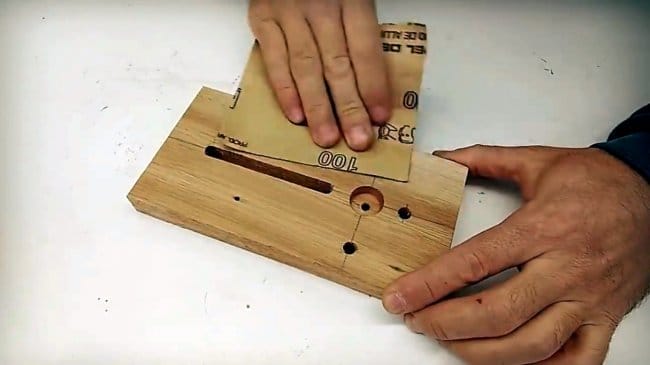

Подшлифоваваем заготовки,убирая заусенцы и «лохматины». Делать это лучше всего наждачкой на шлифовальном бруске. После чего переходим непосредственно к сборке.

Сначала необходимо установить шканты в детали, засверленные в пласть. Делать это необходимо на ровной твердой подложке, чтобы забиваемый шкант не выдавил материал с другой стороны.

Клей наносим обычной спичкой. Намазывать отверстия необходимо так, чтобы клей оказался не только на стенках, но и попал на дно, Это необходимо, чтобы при заколачивании шканта последний выдавливал клей вверх по имеющимся на своей поверхности канавкам. Эти канавки как раз и являются специальными каналами для клея и просто необходимы для создания правильного соединения на шкант.

Затем простым молотком забиваем шканты в отверстия. Еще раз отмечу, что начинать следует именно с заготовок, просверленных «в пласть».

При этом создается просто огромное давление (на фото видно, как клей выдавился даже через поры древесины), которое и продавливает клей вверх по бороздкам, который потом равномерно пропитывает шкант, формируя прочное неразъемное соединение. (Выступивший клей вытираем сухой тряпочкой — СРАЗУ).

Лупить молотком с плеча не стоит. Шкант дойдет до нужной точки и остановится сам, в противном случае, рискуете выломать его с обратной стороны.

Переходим к торцевым деталям. Они чуть больше диаметра шканта, кроме этого, глубже, чем необходимо, поэтому клея в них следует наносить побольше. Клеем так же промазываются все стенки.

Промазав все отверстия клеем, собираем конструкцию.Теперь берем в руки киянку и, чтобы не проломить шкантами заготовку с наружной стороны, а так же,чтобы киянка не оставляла на дереве вмятин, ровную деревянную прокладку. По ней и следует наносить удары.

Получается вот такая «коробочка».

Теперь нам необходимо стянуть ее до высыхания клея. Делать это можно с помощью различных приспособлений, в данном случае мы воспользуемся парой F-образных струбцин.

Тут же удаляем выступившие при сбивании и стягивании заготовок излишки клея. Если с этим промедлить и дождаться высыхания, то клей придется удалять уже с материалом… А так просто вытираем его тряпкой.

Из углов клей убирается либо шпателем, либо, как автор урока, пришедшем в негодность резаком / циклей.

Осталось абразивной губкой зернистостью 60-80 грит зачистить углы. Это позволит удалить смазанные остатки клея.

Читайте также: