Смесители твердых и пастообразных материалов

Обновлено: 01.05.2024

Варочный котел 250л

в г. Рязань

Сироповарочный котел 350л

в г. Киров

Сироповарка 200л

в г. Саратов

Вакуумный котел 400 л

в г. Астрахань

Вакуумный реактор 250л

в г.Белгород

Диссольвер 550л

в г. Волгоград

Плавитель жира 250д

в г. Камышин

Смеситель пьяная бочка 150л

в г.Воронеж

Котел для варки 100л

в г. Дмитров

Емкость для охлаждения 150л

в г. Череповец

Котел для варки сиропа 250л

в г. Дмитров

Гомогенизатор

в г. Серов

Диспергатор

в г.Рязань

Пищевой насос Агромаш производит пищевые смесители, установки смешения, смесители сыпучих и густых продуктов (шнековый смеситель, ленточный смеситель, барабанный смеситель и другое технологическое оборудование для пищевой, косметологической, фармацевтической и химической отраслей промышленности.

Установки смешения (пищевые смесители) для смешения жидких и вязких компонентов в т . ч . вакуумные, смесители для перемещения сухих сыпучих пищевых продуктов подразделяются на вращающие и транспортирующие. К вращающимся смесителям относятся барабанные смесители различных типов, конические, смесители с вращающимися кубами и т . д . К транспортирующим смесителям для сухих сыпучих продуктов относятся ленточные, лопастные и шнековые смесители, V - обазные, типа " пьяная бочка ", плугообразные. Рабочими органами транспортирующих смесителей могут быть шнеки, в том числе ленточные, или лопасти, закрепленные на валу.

Смешивание производится ленточными спиралями , которые не только перемешивают , но и передвигают смешиваемый материал . В смесителях непрерывного действия лопасти закрепляются на валу по винтовой линии , что обеспечивает одновременное перемешивание и перемещение продукта вдоль вала . Смесители могут быть как одинарными , так и двойными и более, а также равнонаправленными.

Гомогенизаторы предназначены для гомогенизации ( измельчение, смешивание, эмульгирование, равномерное распределение компонентов во всём объёме ) легкотекучих , а также вязких и густых эмульсий, с целью получения высокодиспергированных и стойких многокомпонентных составов из трудносмешиваемых жидкостей . Гомогенизаторы могут быть в т . ч . и многоступенчатые в горизонтальном или вертикальном исполнении, отдельно установленные и погружные.

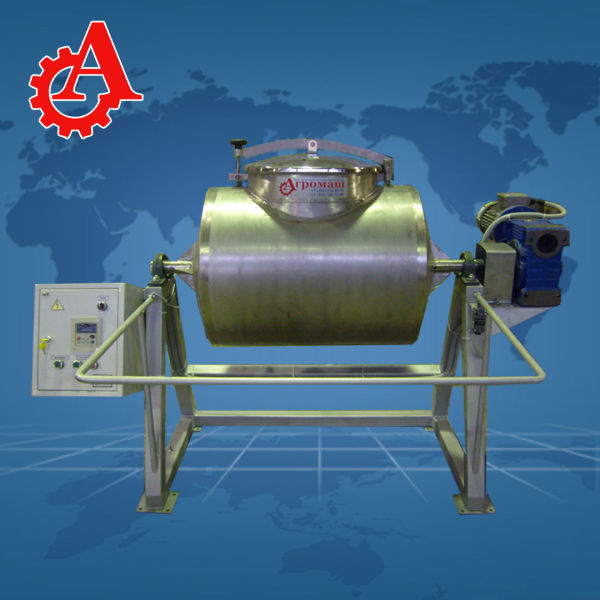

Предназначены для перемешивания , массирования с одновременным вакуумированием мясосырья при посоле , что позволяет улучшить качественные показатели мясопродуктов интенсифицирует процессы распределения и проникновения посолочных ингредиентов . Массажёры могут быть изготовлены также с рубашкой охлаждения , автоматизированной системой загрузки - выгрузки.

Состоит из двух усеченных конусов, соединенных цилиндрической обечайкой. В конических смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания .

Состоит из двух усеченных конусов, соединенных цилиндрической обечайкой. В конических смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания .

предназначен для тонкого измельчения в основном шкуры, перемешивания с компонентами при производстве мясных изделий на мясоперерабатывающих предприятиях малой и средней мощности.

Предназначены для смешивания сыпучих материалов в потоке. В корпусе специальной формы установлены два вала с лопатками ( роторами ), придающими продукту одновременно вращательное и поступательное движение от входного к выходному патрубку . Смешивание происходит благодаря вращению валов навстречу друг другу. Конструкция роторов может быть выбрана по желанию заказчика.

Могут быть периодического и непрерывного действия . Рабочий орган - шнек. Основным преимуществом является бережное перемещение продукта без нарушения целостности структуры кусочков . Транспортеры такой конструкции отличаются достаточно высокой производительностью . Продукт загружается через загрузочное отверстие , подхватывается лопастями шнека и перемешается к выгрузочному отверстию . Перемещение может производится как горизонтально , так и под углом к поверхности .

Смешиваемый материал перемещается по внутренней поверхности конуса смесителя снизу по радиальной образующей под действием центробежных сил инерции . При перемещении внутри конуса материал встречает на своем пути лопасти , укрепленные внутри бункера смесителя . Таким образом , в аппарате создается интенсивная циркуляция сыпучего материала , способствующая его быстрому и тщательному смешиванию .

Рабочий орган - шнек. Транспортеры такой конструкции отличаются достаточно высокой производительностью . Продукт загружается через загрузочное отверстие , подхватывается лопастями шнека и перемешается к выгрузочному отверстию . Перемещение может производится как горизонтально , так и под углом к поверхности.

Приготовление особо вязких смесей, применяемых в химической, строительной, пищевой и других отраслях промышленности.Принцип работы: Компоненты помещаются в рабочую емкость, специальными ножами происходит смешивание компонентов.

Специальная геометрия стенок обеспечивает перемещение обрабатываемой смеси под воздействием режущей насадки и позволяет получить высокую степень гомогенности обрабатываемого вязкого продукта.

Приготовление вязкого клеевого материала с различными наполнителями на основе эпоксидной смолы и подача по трубопроводу на место его использования

Смешивание производится ленточными спиралями , которые не только перемешивают , но и передвигают смешиваемый материал

Предназначена для гомогенизации, эмульгирования, смешивания и термической обработки жидких и пастообразных продуктов.

Смешивание и диспергирование материалов средней твердости в жидких средах.

Основу смеси для приготовления покрытия составляют резиновая крошка и связующее (клей). Эти компоненты (вместе с красящими веществами) смешиваются в соответствии с технологией, образуя вязкую массу. Далее эта масса в необходимом количестве распределяется по твердой поверхности и застывает, образуя покрытие требуемой толщины, .

Смесители-рыхлители предназначены для перемешивания слежавшегося продукта и транспортировки его к месту фасовки

позволяет единовременно смешивать достаточно большие объемы сухих компоненнов, которые при внесении жидкой фазы подвержены комкованию и налипанию на рабочие органы

Смеситель лекарственных продуктов предназначен для смешивания продовольственных и лекарственных продуктов, лекарственных трав,специй и других сыпучих смесей.

предназначен для смешивания и усреднения различных порошкообразных материалов.

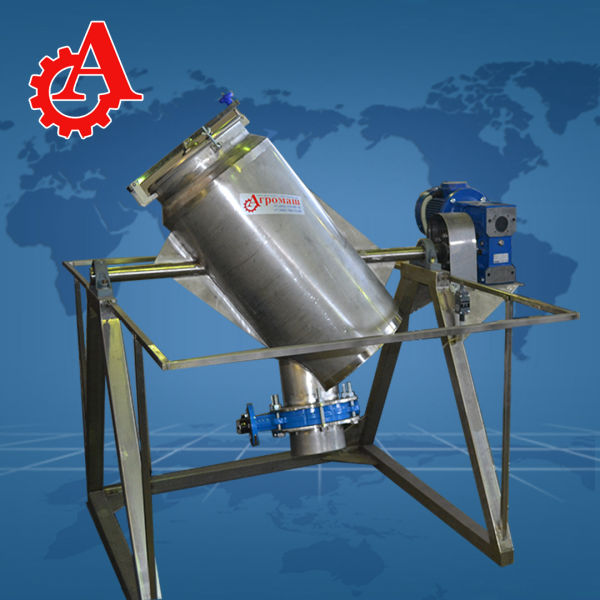

Cмеситель для порошков V типа, не оставляет материал, который может быть не перемешан, имеют характеристику высокой эффективности, изготовлен из нержавеющей стали и т.д. Загрузка материала, может осуществляться вручную или с помощью вакуумного всасывания.

Смешивание производится ленточными спиралями , которые не только перемешивают , но и передвигают смешиваемый материал

используется для равномерного смешивания порошкообразных материалов и частиц.

Видео о работе выпускаемого оборудования - смесителей (установок смешения)

Видеоклип

смеситель двухроторный ленточный с шнековой выгрузкой

Видеоклип

смеситель двухроторный лопастной с шнековой выгрузкой

При производстве металлов исходная шихта состоит из смеси сырых рудных материалов, флюсов, твердого топлива, восстановителя и других составляющих. Смешивание этих дисперсных материалов является одной из важных стадий технологического процесса. При этом от качества перемешивания во многом зависит эффективность всей последующей технологии. Ведь химические реакции в смесях сложного состава протекают тем интенсивнее и полнее, чем равномернее распределены в объеме отдельные составляющие и чем больше поверхность их контакта. Удельный расход исходных материалов и энергии на производство металла во многом зависит от тщательности подготовки шихты - смешивания, увлажнения и окомкования (при необходимости), ее однородности во всех микрообъемах по минералогическому и зерновому составу, а также влажности.

Для жидких составов (пульп) по достижении требуемой однородности весьма важно ее сохранить и предотвратить расслаивание смеси, что также осуществляется ихнепрерывным перемешиванием.

При производстве окатышей и брикетов связующие материалы шихты (бентонит, сульфитно-спиртовая барда, известь, жидкое стекло, цемент, каменноугольные пек и смола, нефтебитум и др.) и вода должны быть равномерно распределены в объеме смеси и обволакивать рудные частицы.

Качество перемешивания дисперсных материалов определяется не столько их физическими свойствами (крупностью, формой частиц, их поверхностными свойствами, влажностью), сколько конструкцией и состоянием машин, посредством которых осуществляют смешивание. Эти машины называют смесителями.

По способу перемешивания смесители разделяют на механические, гравитационные и вибрационные. В механических смесителях происходит принудительное перемешиванне материалов рабочими органами, имеющими различные конструкции и характер движения. В гравитационных смесителях смесь поднимается на некоторую высоту и падает.

В зависимости от режима работы различают смесители непрерывного и периодического (циклического) действия.

По технологическому назначению в зависимости от физического состояния перемешиваемых веществ смесительные машины разделяют на смесители для сухих сыпучих (порошковых и зернистых) материалов с последующим или одновременным увлажнением (при необходимости); для жидких составов; для вязкопластических смесей (перед брикетированием, окомкованием).

По виду рабочего органа и конструкции различают смесители лопастные (шнековые), роторные, барабанные, с Z-образными валками, бегуновые, дисковые, бичевые, колонные, комбинированные (например, шнеко-барабанные).

По наличию привода различают смесители приводные и бесприводные (например, колонные, представляющие собой вертикальную или наклонную колонну-трубу или прямоугольную воронку с закрепленными лотками-лопастями, просыпаясь сквозь которые, сыпучая шихта перемешивается).

По наличию собственного корпуса (емкости), в котором исходный состав перемешивается, различают смесители корпусные и бескорпусные (например, роторные смесители, устанавливаемые в любом месте ленточного конвейера, лента которого служит рабочей площадкой для смешивания).

Окомкование (получение комков из смешанной шихты) достигается в значительной степени на аналогичных агрегатах (широко распространенных барабанных), часто даже в две последовательные стадии в одном агрегате (барабане); поэтому окомкователи рассмотрены в одной главе со смесителями.

Винтовые смесители

Винтовые смесители применяют для смешивания сухих, измельченных материалов. По исполнению различают следующие винты: полноценный (со сплошной винтовой поверхностью), ленточный (с цельной полоской-лентой, представляющей собой часть винтовой поверхности), лопастной (с прерывистой винтовой поверхностью в виде отдельных лопастей). Лопастной винт наиболее эффективен при смешивании материалов, склонных к налипанию

Лопастные смесители

Наиболее распространенными видами смесителей агломерационной шихты являются лопастные. В зависимости от числа установленных лопастных валов лопастные смесители разделяют на одновальные и двувальные. Двувальные

лопастные смесители делят на прямоточные и противоточные.

В прямоточных конструкциях подача материала лопастями происходит в одну сторону, в противоточных - оба вала подают смешиваемый материал в разные стороны. Отличие от прямоточного смесителя состоит в том, что лопатки закреплены на валах таким образом, чтобы один вал (быстроходный) подавал материал к разгрузочному отверстию, а другой - в обратную сторону.

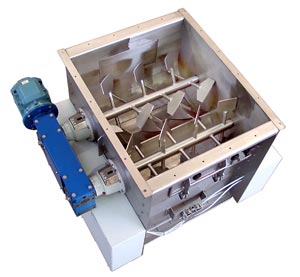

Двухвальный лопастной смеситель показан на (рис. 1.)

В корыте 8 установлены два вала 4, вращающиеся в противоположные стороны. Один из них получает вращение от электродвигателя через редуктор, а другой - от зубчатой передачи 5. Лопасти 9, расположенные в разбежку под углом 15-25° к вертикальной оси, образуют по длине вала винтовую линию (спираль). В торцовых стенках корыта помещены лабиринтные уплотнения 6, предотвращающие пылевыделение из корыта. Перемешанный материал разгружается через отверстие 7. Подшипники 11 находятся снаружи корыта, на его торцовых стенках. Промежуточный подшипник в зоне перемешивания материала стараются не устанавливать из-за невозможности защитить его от быстрого износа абразивным материалом. Для предотвращения пылевыделения корыто перекрывают плотной жесткой крышкой; внутренняя поверхность футеруется стальным листом. Валы изготовляют из углеродистой стали круглого и квадратного сечений, В длинных смесителях применяют стальные трубы.

Лопасти делают цельными и составными. Литые лопасти (рис. 1, в) 14 закреплены на трубчатом валу 12 болтом и гайкой. В зависимости от абразивности смешиваемого материала лопасти изготовляют из серого и хромистого чугунов, углеродистой или хромистой стали. Во всех случаях для повышения износостойкости лопастей применяют наплавку твердыми сплавами.

Производительность смесителя зависит от физических свойств перемешиваемого материала, его зернового состава и однородности. Качество перемешивания в шнековом смесителе изменяется обратно пропорционально его производительности. Для тщательного перемешивания понижают скорость прохождения материала через смеситель, не снижая числа оборотов лопастных валов.

Барабанные смесители

Барабанный смеситель (рис. 2, 3) состоит из цилиндрического барабана 7, свободно опирающегося двумя стальными бандажами 6 на опорные ролики 14. Ролики с подшипниками расположены на стальной сварной раме 12. На этой же раме по обеим сторонам бандажа закрепляют два упорных ролика 13, которыми барабан удерживается от сползания с опорных роликов.

Вращение барабану передается от электродвигателя, через редуктор и открытую зубчатую передачу, венец 5 которой закреплен непосредственно на барабане или прикреплен болтами к бандажу 6.

Бандажи закрепляют на барабане также болтами.

Барабан сваривают из обычной углеродистой стали марки Ст3, опорные ролики отливают из стали 25Л, 45Л. Для изготовления бандажей используют стали марок 20ХГСЛ или 30ГСЛ, чтобы повысить их срок службы. Бандажи коробчатого сечения отливают из углеродистой стали 50Л. Опорные ролики изготавливают на 25-40 мм. больше ширины бандажей.

В слегка наклонный (под углом 2-5°) барабан материал подается по загрузочной воронке 4. Под воздействием сил трения, возникающих между материалом и барабаном, а также внутри самого материала, последний поднимают внутри вращающегося барабана на определенную высоту. Падая, он перемешивается. По трубе 8 через отверстия (насадки) в барабан поступает вода, которая разбрызгивается и, увлажняя шихту, повышает ее однородность. Готовый продукт выходит из барабана через разгрузочную камеру 10.

Рис. 2. Барабанный смеситель со шнеком

Для улучшения качества смешения сухой шихты иногда внутри барабана устанавливают прерывистый лопастный шнек 9 или закрепляют на барабане лифтеры. В рассматриваемой конструкции смесителя шнек приводится в движение от общего привода машины, состоящего из электродвигателя 1, редуктора 2 промежуточного вала 3 и подшипников 11. Барабан и шнек должны вращаться в разные стороны, навстречу друг другу.

При дальнейшем увеличении числа оборотов материал под действием центробежной силы будет прижиматься к стенке барабана и вращаться вместе с нею. При малом числе оборотов материал перекатывается внутри барабана, вследствие чего создается так называемый каскадный режим работы.

Вибрации особенно опасны в смесительных установках агломерационного производства, расположенных обычно на 35-45 м выше уровня земли. В несущих конструкциях здания могут появиться недопустимые повреждения. Поэтому прибегают к различным средствам, понижающим влияние вибраций. Применяют предварительно напряженные резино-металлические амортизаторы, которые устанавливают между барабаном и бандажами, в соединениях зубчатого венца и между основной опорной рамой смесителя и дополнительной, установленной в некоторых конструкциях смесителей. Упругие компенсирующие соединительные муфты с предварительно напряженными амортизаторами находятся в приводе смесителя. Введение в конструкцию перечисленных элементов значительно усложняет и удорожает машину и ее эксплуатацию.

Рис.3. Схема барабанного смесителя с фрикционным приводом: а - вид сбоку; б - вид с торца; 1 - барабан; 2 - ведущий ролик; 3 - зубчатая муфта; 4 - подшипник; 5 - упругая муфта; 6 - редуктор; 7 - двигатель;8 - рама; 9 – упорный ролик; 10 - поддерживающий ролик; 11 - ребра жесткости

Замечательные свойства резины - поглощение энергии вибраций вследствие высокого коэффициента внутреннего трения и хорошее сцепление с металлическими поверхностями - рационально, экономично использованы в конструкции барабанного смесителя (рис. 8.3). Вместо стальных опорных роликов здесь применены ролики, облицованные резиной, что позволило заменить жесткий зубчатый привод фрикционным.

Ролики диаметром 1000 мм установлены на раме 8, как обычно, под углом 30° к вертикальной оси. С одной стороны барабана расположено восемь ведущих роликов 2, с другой стороны - шесть поддерживающих (тоже гуммированных) роликов 10. Оси роликов установлены в подшипниках качения. От электродвигателя 7 мощностью 132 кВт через редуктор 6, упругую муфту 5 и зубчатую 3 и приводят во вращение барабан 1 смесителя (n=6 об/мин).

Продольное усилие, возникающее при движении барабана, воспринимается упорным роликом 9.

Кроме веса шихты и собственного веса барабан смесителя воспринимает усилие сцепления (тяговое усилие) фрикционной передачи. При отсутствии бандажей вся нагрузка передается непосредственно на стенку барабана, толщина которой в рассматриваемом смесителе составляет 25 мм. Для обеспечения необходимой жесткости сечение барабана усилено шестью ребрами жесткости 11

Производительность барабанного смесителя регулируют изменением степени наполнения барабана материалом и скорости вращения барабана. При этом учитывают, что увеличение заполнения барабана вызывает соответствующее ухудшение качества смешения и наоборот: с уменьшением загрузки качество смешения повышается.

Основное достоинство смесителей барабанного типа заключено в возможности получения большой производительности. Это очень важно для современных крупных предприятий. Конструкция смесителя весьма проста и надежна в эксплуатации; она допускает регулирование качества смешения в значительных пределах.

К недостаткам конструкции относятся большие габаритные размеры и масса; возникновение чрезмерных вибраций при работе привода со стальными роликами и бандажами. Современные барабанные смесители оснащены чаще всего фрикционным приводом.

При работе на абразивных материалах внутреннюю поверхность барабана футеруют, а при смешении вязких липких материалов периодически очищают специальными скребками. Скребки, установленные в барабане, либо неподвижны, либо имеют возвратно-поступательное движение вдоль оси барабана, получаемое от кривошипно-шатунного механизма. Остающийся при этом слой материала служит гарнисажем, защищающим стенку барабана от истирания.

Роторные смесители

Эти машины относятся к группе бескорпусных смесителей. Принцип действия их состоит во встречном вращении двух (или больше) быстроходных роторов с рабочими органами (дисками, лопастями), бросающими струи сыпучего материала, смешивающиеся при взаимном пересечении и соударении.

Смесители устанавливают непосредственно в транспортном потоке шихты: на конвейере, в перегрузочной воронке.

Роторный смеситель УЗТМ модели СР-400-1200 (рис. 4, а), расположен над конвейерной лентой, которая служит подвижной площадкой для смешивания.

Один (или два) первых ротора по ходу ленты дисковые, они разравнивают слой шихты на ленте и частично смешивают ее. Последующие роторы имеют 12 шевронных лопастей, перемещающих материал от краев к середине ленты. В зоне действия лопастных роторов составляющие шихты интенсивносмешиваются одновременно по высоте и ширине ленты. Благодаря установке прямых (вместо желобчатых) опорных роликов, ленте придается плоская форма. Лопасти ротора подхватывают слои материала, выбрасывают его вверх, где он встречается с материалом, выброшенным последующим ротором.

Важным моментом является поддержание оптимального зазора между лентой и лопастями в пределах 5-9 мм при высоте слоя шихты 40-80 мм.

Два соседние ротора связаны между собой клиноременной передачей с равным диаметром шкивов. Второй из этой пары ротор приводится электродвигателем через клиноременную передачу с передаточным числом 2. Два ротора иодин двигатель объединены в унифицированную секцию; число секции можно менять.

Пространство смешивания закрыто кожухом с внутренней резиновой или пластмассовой футеровкой. Диски и лопасти (рабочие кромки) армированы твердым сплавом.

Ролики установлены на пружинных опорах для пропуска случайных металлических предметов. Преимущества роторных смесителей - высокая производительность, малая металлоемкость и энергоемкость.

Недостатки - невысокое качество смешивания, пониженная надежность, ускорение изнашивания конвейерной ленты.

Показанный на рис. 4,бсмеситель устанавливают в перегрузочном узле конвейерного тракта. На поверхности роторов в шахматном порядке размещены невысокие лопатки. Поток шихты до поступления в смеситель делится на два вертикальных потока, подаваемых через два загрузочных отверстия на

верхнюю часть роторов. Линейная скорость лопаток превышает скорость падения потока.

Благодаря действию центробежной силы и изготовлению лопаток из коррозионно-стойких сталей шихта не прилипает к лопаткам, что позволяет смешивать влажную шихту. Производительность 1200 т/ч, мощность привода 55х2 кВт, масса 3 т

Рис. 4. Роторный смеситель: 1 – конвейерная лента; 2 – выравниватель; 3 – входная секция; 4 – дисковый ротор; 5 – лопастной ротор; 6 – каркас; 7 – электродвигатель; 8 – средняя секция; 9 – кожух; 10 – ручная смазочная станция; 11- выходная секция; 12 – клиноременный шкив; 13 – пружинная опора; 14 – цилиндрическая роликоопора ленты; 15 – лопатка.

Специальные смесители для пастообразных материалов

В некоторых производствах цветной металлургии необходимо смешивать вязкопластичные пастообразные материалы, например, шихту для брикетирования и последующего коксования брикетов титаншлака.

Для этой цели применяют специальные смесители периодического и непрерывного действия. Устройство одного из наиболее крупных смесителей приведено на (рис. 8.5.) типа СМБ-2000ПН и Анод-4 имеют рабочий объем 2 м 3 при геометрическом объеме 3 м 3 . Они отличаются от обычных смесителей наличием рубашки, обогреваемой паром или горячей водой, необходимой для подогрева перемешиваемой шихты. Рабочими органами служат два Z-образных ротора, вращающихся в противоположные стороны с различной угловой скоростью. Профиль корпуса и форма рабочих поверхностей роторов

обеспечивают интенсивное перемешивание всей загруженной порции шихты. Роторы приводятся в движение от разных валов одного редуктора так, что передний вращается в 1,6-1,7 раза быстрее заднего. Так, например, у смесителя СМБ-2000 ПН частота вращения переднего ротора об/мин, заднего 12,9 об/мин; у смесителя Анод-4 частота вращения переднего и заднего роторов соответственно 19 и 12 об/мин.

Готовую смесь разгружают через нижние люки с механическим или гидравлическим приводом

Рис. 5. Смеситель периодического действия типа СМБ-2000ПН для пастообразных материалов; 1 - верхняя крышка; 2 - боковая крышка; 3 - корпус: 4- ротор; 5 –

подшипник; 6 - электродвигатель механизма открывания люков: 7 - редукторный механизм открывания люков; 8 - разгрузочные люки; 9 - главный редуктор;

1.9. Конструкции и расчеты смесителей твердых сыпучих материалов

В химической и пищевой промышленности, в производствах строительных материалов широко распространен процесс приготовления однородных смесей из твердых сыпучих и влажных материалов. Во многих случаях от качества смешения сырья зависит качество готового продукта (красители, кирпич, цемент, полуфабрикаты выпечки). Следует различать процессы смешивания, т.е. равномерного распределения компонентов в объеме смеси, и перемешивания, связанного с воздействием на материал рабочего органа (мешалки) и не обязательно приводящего смесь к однородному состоянию (перемешивание используется и для разделения смесей - сегрегации). Машины и аппараты, в которых реализуются процессы смешения, называются смесителями.

В химических производствах применяют в основном смесители периодического действия, т.к. они обеспечивают более точное соотношение компонентов смесей, которые загружаются в смеситель последовательно с помощью весовых дозаторов. По механизму переноса вещества смесители подразделяют на диффузионные, циркуляционные и объемные.

Процесс смешения в диффузионных смесителях внешне аналогичен процессу диффузии: частицы одних компонентов постепенно внедряются в массу частиц других. Наиболее распространенными аппаратами этой группы являются барабанные смесители (рис.1.34) с различной формой корпуса, его расположением по отношению к оси вращения, формой и расположением внутренних устройств.

Частоту вращения барабана, обеспечивающую оптимальное качество смеси рекомендуют определять по формуле: , где - средний диаметр частиц компонентов, - внутренний диаметр барабана. Обычно окружная скорость вращения барабана находится в пределах 0.17-1 м/с.

Мощность, потребляемая барабанным смесителем, определяется по формуле: , где - масса смеси в барабане, - длина барабана, определяемая по заданному отношению /, - угол естественного откоса смеси, - радиус центра массы материала в сегменте, - угол между крайними точками сегмента (рис. 1.35), значение которого есть корень уравнения:.

С целью сокращения времени смешивания и повышения качества смесей в барабанах с горизонтальной осью вращения монтируют внутренние устройства, обеспечивающие продольные перемещения частиц компонентов. Примером барабанного смесителя с внутренними устройствами может служить смесевой барабан, к обечайке которого изнутри прикреплены спиральные перегородки, а к неподвижным торцевым стенкам - радиально расположенные полки с наклонными лопатками (рис.1.36). Витки спирали при вращении барабана перемещают материал в одну сторону, а лопатки перебрасывают его в другую. Загрузка и разгрузка смесителя осуществляется шнеком при его вращении в разные стороны.

Циркуляционные смесители реализуют движение частиц смешиваемых компонентов по замкнутому контуру с помощью перемешивающего органа. Примером такого аппарата может служить широко распространенный в химической промышленности центробежный лопастной смеситель (рис.1.37), представляющий собой емкостной аппарат с нижним приводом лопастной мешалки. Экспериментально установлено, что при вращении мешалки с окружной скоростью края лопасти более 6 м/с сыпучий материал переводится в псевдоожиженное состояние. При этом значительно увеличивается его подвижность и скорость движения по циркуляционному контуру, время смешивания не превышает 25 мин. Основное требование к конструкции мешалки - обеспечение высокой скорости циркуляции материала при низком лобовом сопротивлении. Форма лопастей не оказывает существенного влияния на процесс перехода материала в псевдоожиженое состояние и имеет значение только в случаях, когда измельчение частиц смеси недопустимо.

Оптимальная высота смесительной камеры , где - внутренний диаметр камеры. Она заполняется компонентами смеси на =0.5-0.8 рабочего объема. Высота слоя материала над мешалкой , где - высота установки мешалки над днищем камеры, - высота лопасти мешалки по вертикали, - ширина лопасти, - угол между плоскостью лопасти и горизонталью. Значение не должно превышать , а при необходимости псевдоожижения более высоких слоев на одном валу устанавливают несколько мешалок с шагом .

Для расчета мощности, потребляемой при смешении сыпучего материала радиальной лопастью в режиме псевдоожижения, предложена эмпирическая формула: [кВт], где - коэффициент сопротивления смеси, - ее насыпная плотность, - длина лопасти мешалки, - зазор между стенкой камеры и лопастью.

В объемных смесителях частицы компонентов перемещаются рабочими органами по всему объему смесительной камеры отдельными блоками. Смешивание происходит в результате разрушения блоков и их перераспределения. Скорость смешивания зависит от числа поверхностей сдвига в массе материала и скорости их относительного перемещения, поэтому увеличение числа витков или лопастей рабочего органа интенсифицирует процесс.

Наиболее универсальные смесители этой группы - червячно-лопастные, пригодные для смешивания сыпучих, увлажненных и пастообразных материалов, а также пластмасс и резины. В наиболее распространенных конструкциях (рис.1.38) рабочими органами являются два Z-образных валка, вращающиеся навстречу друг другу с разными скоростями. Реверсивный шнек в нижней части смесительной камеры используется для ее разгрузки, а также интенсификации процесса смешивания. Для устойчивой работы смесителя его камеру рекомендуют заполнять на 0.1 диаметра валков выше их верхних кромок.

Смесители непрерывного действия пока не получили широкого распространения в промышленности из-за сложности дозирования потоков компонентов в строго заданных соотношениях. Наиболее просты по конструкции прямоточные смесители, например гравитационный лотковый (рис.1.39), где смешивание хорошо сыпучих компонентов происходит при их совместном пересыпании по лоткам. Непрерывное смешение реализуют и в барабанных смесителях, наклонные цилиндрические барабаны которых имеют внутренние устройства, способствующие возвратно-поступательному перемещению частиц компонентов вдоль продольной оси. Из непрерывнодействующих смесителей объемного смешения отметим спирально-винтовой (рис.1.40). В его трубчатом корпусе вращаются две цилиндрические винтовые спирали с противоположным подъемом витков. Вращение наружной спирали перемещает частицы смеси к разгрузочному концу трубы, а внутренняя может вращаться в любую сторону в зависимости от физико-химических свойств компонентов, необходимого качества смеси, требуемой производительности смесителя.

Смеситель сыпучих материалов является неотъемлемой частью рабочего процесса при производстве во многих секторах промышленности.

Без применения смесителей для сыпучих материалов на предприятии невозможно добиться однородности сырья и соблюдения техники изготовления того или иного продукта.

Применение смесителей:

- Измельчение (для измельчения больших кусков используются дробилки)

- Смешивание

- Смачивание

- Окусковывание

- Грануляция

- Разрушение агломератов

- Изготовление суспензий

- Для химических процессов

- Стерилизации

Смесители следует подбирать исходя из специфики смешиваемых продуктов:

- Для смешивания твердых мелких частиц подходят смесители с движущимся корпусом (смешивания в таких аппаратах происходит за счет перемещения смеси внутри барабана),

- Для смешивания крупных частей, агломератов требуется смеситель со статичным корпусом, внутри которого находятся измельчающие и одновременно перемешивающие лопасти.

По принципу действия смесители для сыпучих продуктов делятся:

- Непрерывного действия, когда одновременно происходит смешивание продукта и его продвижение к разгрузочной горловине, подходя к которой масса достигает однородности.

- Порционные смесители для сыпучих материалов перемешивают компоненты продукта до однородной консистенции и уже после окончания цикла происходит разгрузка готовой массы.

Типы смесителей по форме:

_0.jpg)

Горизонтальные смесители предназначены для последовательно периодического и непрерывного смешивания сыпучих материалов. Данные смесители могут применяться для смешивания сухих компонентов, для смачивания, хранения липких смесей, добавления масла и других жидкостей в сухие смеси и порошки, разрушения агломератов.

Вертикальные смесители сыпучих материалов и смесей точны и универсальны, но более всего они подходят для обращения с чувствительными к нагреванию и хрупкими продуктами.

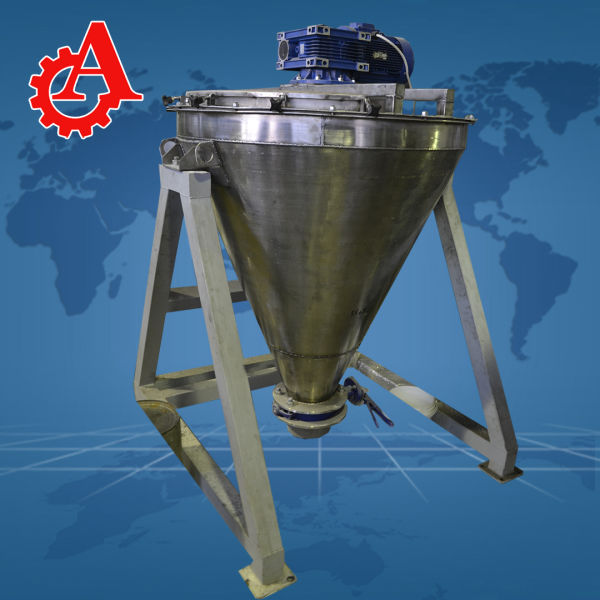

Конические смесители состоят из двух усеченных конусов, соединенных цилиндрической обечайкой. В конических смесителях для сыпучих материалов эффективность смешивания достигается благодаря перемещению продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания.

.jpg)

Ленточные смесители.

Смешивание производится ленточными спиралями, которые не только перемешивают, но и передвигают смешиваемый материал. В смесителях непрерывного действия лопасти закрепляются на валу по винтовой линии, что обеспечивает одновременное перемешивание и перемещение продукта вдоль вала . Смесители могут быть как одинарными , так и двойными и более, а также равнонаправленными.

Лопастные смесители.

Продукт обычно перемешивается при периодической загрузке продукта. Это смесители с наиболее высоким уровнем равномерности перемешивания сыпучих материалов и смесей т. к. применяется равноскоростное движение перемешивающего органа с близким прилеганием кромок перемешивающих лопастей к стенкам смесителя, в отличие от горизонтальных и вертикальных шнековых смесителей.

Шнековые смесители.

Могут быть периодического и непрерывного действия . Рабочий орган - шнек. Основным преимуществом является бережное перемещение продукта без нарушения целостности структуры кусочков . Транспортеры такой конструкции отличаются достаточно высокой производительностью . Продукт загружается через загрузочное отверстие , подхватывается лопастями шнека и перемешается к выгрузочному отверстию . Перемещение может производится как горизонтально , так и под углом к поверхности .

Смесители в которых используется вакуум или давление применяются для химических процессов, стерилизации, создании суспензий.

НПО "Агромаш " предлагает смесители сыпучих материалов:

Смесители для сыпучих компонентов предназначены для приготовлениявсевозможных многокомпонентных сыпучих смесей, в производствах, технологиикоторых содержат жесткие требования к однородности смешиваемых компонентов (до 98%). Широкое применение смесители для сыпучих продуктов получили в пищевой, косметической, химическойи др. отраслях

Барабанный смеситель для сыпучих материалов

Смеситель вертикально-шнековый для сыпучих материалов

Смесители биконусный для сыпучих материалов

Смеситель Y - типа для сыпучих материалов

Ленточный смеситель для сыпучих материалов

Смеситель типа «пьяная бочка» для сыпучих материалов

НПО Агромаш серийно разрабатывает, производит и продает установки смешения, пищевые смесители, смесители сыпучих и густых продуктов (шнековый смеситель, ленточный смеситель, барабанный смеситель и другое технологическое оборудование для пищевой, косметологической, фармацевтической и химической отраслей промышленности.

Смесители сыпучих материалов на ВИДЕО

Биконусный смеситель по GMP-С Агромаш для детского питания - ВИДЕО

Компания НПО Агромаш производит биконусные и многие другие типы смесителей для пищевой, фармацевтической, косметической, нефтеперерабатывающей и пр. отраслей промышленности.

Представленный на видео смеситель изготовлен по стандартам GMP-C то есть полировка внутри и шлифовка снаружи для приготовления детского питания

Биконусный смеситель для смешивания сыпучих материалов - ВИДЕО

Компания НПО Агромаш производит биконусные смесители большого объема, а также смесители всех различных видов,

в т.ч. планетарные, ленточные, пьяные бочки, барабанные, кубические, Y-образные, лопастные, двухроторные, шнековые и пр.

Планетарный шнековый смеситель для сыпучмх продуктов - ВИДЕО

Планетарный шнековый смеситель для специй стиральных порошков замазок сыпучих и густых продуктов.

Смеситель лабораторный V-образный для медицины по GMP - ВИДЕО

Смеситель производства НПО Агромаш выполнен по стандартам GMP для фарм.производств, обьем 10 литров. Для смешивания сыпучих материалов.

Смеситель сыпучих компонентов типа "пьяная бочка" - ВИДЕО

НПО Агромаш, производит смесители различных типов, в том числе смесители типа "пьяная бочка" как со стационарной бочкой так и под бочку Заказчика

Смесители для сыпучих продуктов могут устанавливаться на любых опорах, различных конфигураций, любой производительности. Смесители снабжены пультом управления, в котором находится пускатель перемешивающего устройства. Дополнительно пульт управления может быть укомплектован преобразователем частоты вращения до 28 об/мин и таймером, регулирующим время вращения, а также другими системами автоматизации.

Модельный ряд выпускаемых смесителей для сыпучих материалов

Установки смешения - пишевые смесители

Установки смешения для смешения жидких и вязких компонентов в т . ч . вакуумные, смесители для перемещения сухих сыпучих пищевых продуктов подразделяются на вращающие и транспортирующие.

Смеситель типа «пьяная бочка» для сыпучих материалов

При каждом обороте барабана такого смесителя продукт дважды пересыпается в вертикальной плоскости , смещаясь при этом в осевом направлении и тем самым обеспечивая быстрое, качественное и бережное смешивание

Смеситель Y - типа для сыпучих материалов

В этом смесителе перемешивание сыпучего продукта путем его пересыпания дополняется разделением массы продукта на две части и обратного совмещения в один объём (который может быть отсоединяющимся).

Ленточный смеситель для сыпучих материалов

.Смешивание производится ленточными спиралями , которые не только перемешивают , но и передвигают смешиваемый материал . В смесителях непрерывного действия лопасти закрепляются на валу по винтовой линии , что обеспечивает одновременное перемешивание и перемещение продукта вдоль вала .

Барабанный смеситель для сыпучих материалов

Смешиваемый материал перемещается по внутренней поверхности барабана смесителя . При перемещении внутри барабана материал встречает на своем пути лопасти, укрепленные внутри бункера смесителя , поднимаясь на определенную высоту, продукт пересыпается сверху вниз барабана .

Двухконусный смеситель для сыпучих материалов

Состоит из двух усеченных конусов, соединенных цилиндрической обечайкой. В конических смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания.

Смесители биконусный для сыпучих материалов

Используются для смешивания сыпучих, мелкодисперсных, порошкообразных фракций, имеющих большую разницу в удельном весе и пропорциях смешивания. При этом смешивание компонентов происходит мягко без разрушающего воздействия

Смеситель вертикально-шнековый для сыпучих материалов

Смеситель вертикальный конусный используется для перемешивания твердых сыпучих или порошкообразных компонентов, имеющих большую разницу в удельном весе и пропорциях смешивания. При этом смешивание компонентов происходит мягко без разрушающего воздействия

Двухконусный смеситель с системой впрыска для сыпучих материалов.

Состоит из двух усеченных конусов, соединенных цилиндрической обечайкой. В конических смесителях эффективность смешивания достигается благодаря перемещения продукта вдоль вертикальной оси, с изменением (расширением, сужением) площади смешивания .

Читайте также: