Система оптимизации раскроя бревна

Обновлено: 17.05.2024

Программа «Барс Оптима» - уникальная разработка специалистов НПО «БАРС», предназначенная для повышения эффективности производственного процесса.

Многолетний опыт работы наших клиентов с системой оптимизации распила подтвердил:

- стабильные и более высокие показатели по общему выходу пиломатериалов,

- увеличение более чем на 25% выхода ценных деталей, т.е. пиломатериалов, поступающих в основной цикл переработки или имеющих наибольшую стоимость при продаже,

- сокращение времени освоения станка оператором с выходом на производственную мощность станка до 3 рабочих дней,

- превосходные обучающие функции.

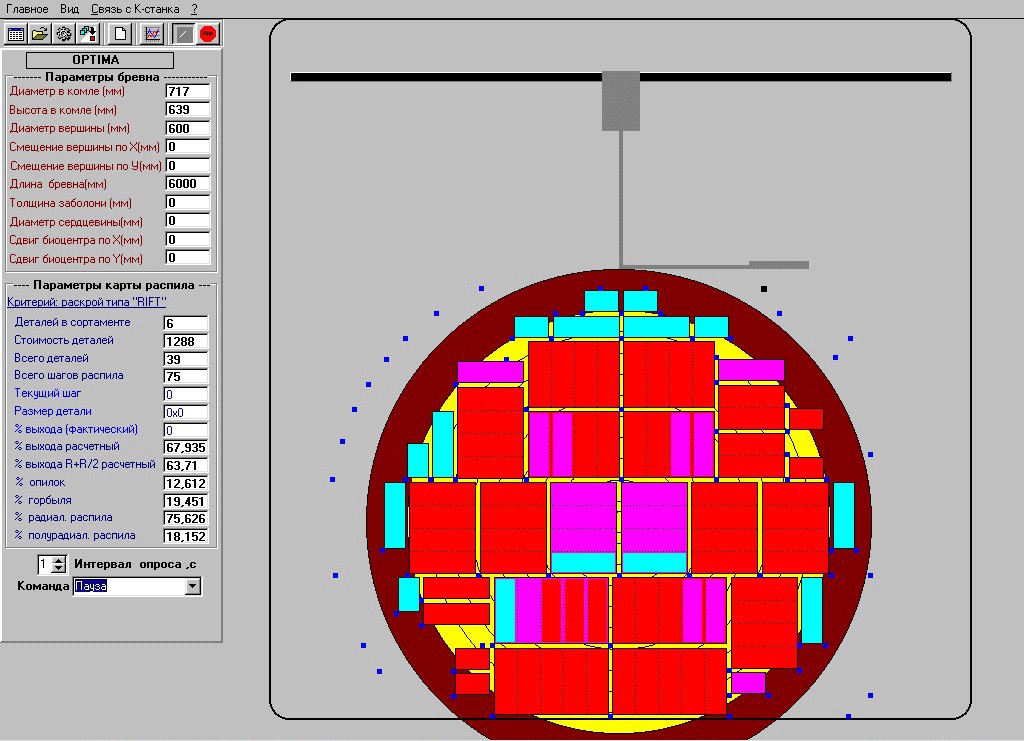

Работа в системе оптимизации раскроя бревна осуществляется следующим образом:

оператор заносит в программу диаметры комля, вершины, длину бревна и задаёт набор готовых изделий,

программа в течение 3-5 секунд рассчитывает оптимальную карту раскроя по заданному критерию и выводит её на монитор компьютера, где оператор видит данные по процентному выходу радиальной, полурадиальной, тангентальной доски, опилок и горбыля, а также количество входящего пиловочника и готового пиломатериала в кубических метрах,

значения перемещений пильных дисков в соответствии с рассчитанной картой передаются в контроллер станка для последующего пропила,

при обнаружении в процессе пиления скрытых дефектов древесины оператор имеет возможность в любой момент выйти из режима оптимизации и осуществить распил в ручном пошаговом режиме.

Варианты построения схемы распила бревна программой «Барс Оптима»

Радиальный раскрой бревна диаметром 59 см со смещением сердцевины

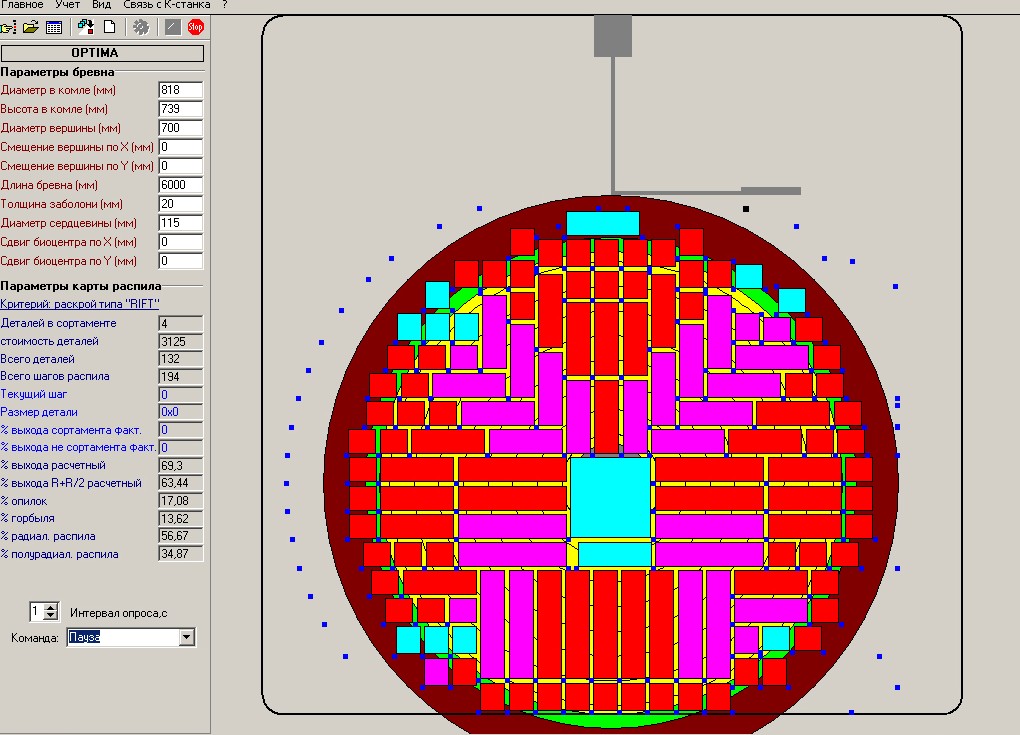

Пакетный раскрой бревна диаметром 60 см для распила на станках второго ряда

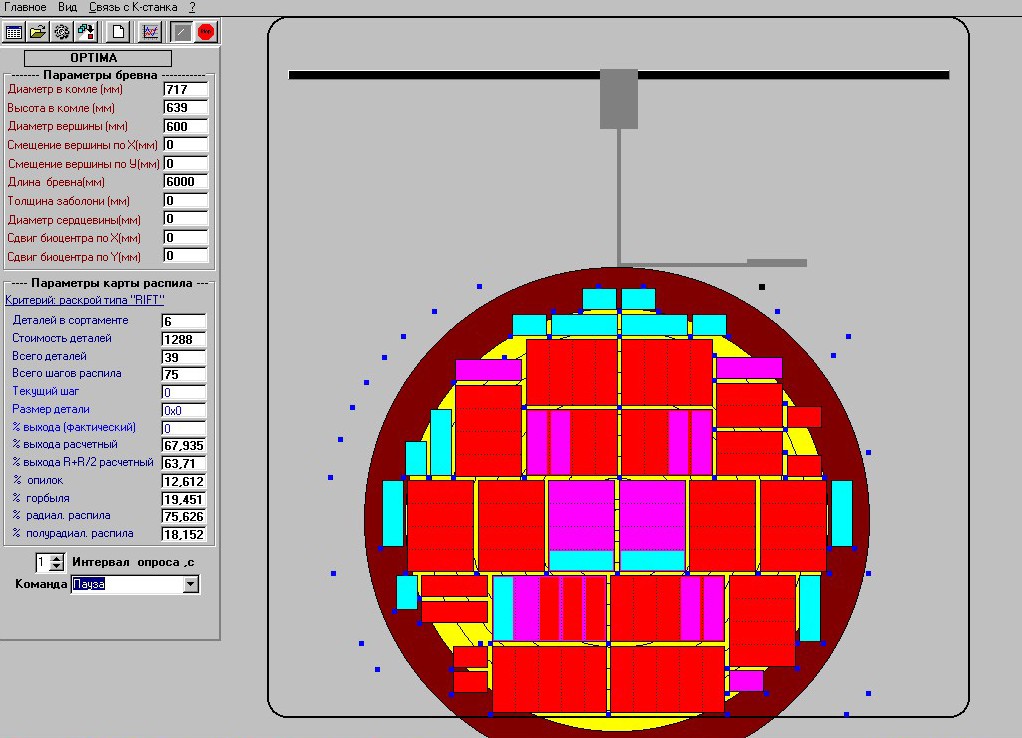

Радиальный раскрой бревна диаметром 71 см без смещения сердцевины

Радиальный раскрой типа "RIFT" без смещения сердцевины бревна диаметром 59 см

Смещение сердцевины бревна по оси Y на 100 мм

Смещение сердцевины бревна по оси X на 90 мм

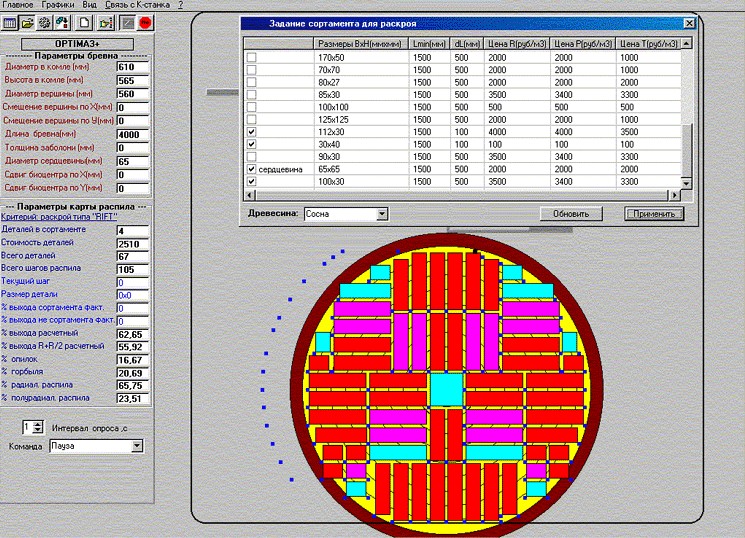

Классический радиальный раскрой бревна диаметром 56 см. Общий выход 62,7%, выход радиальной доски 56%

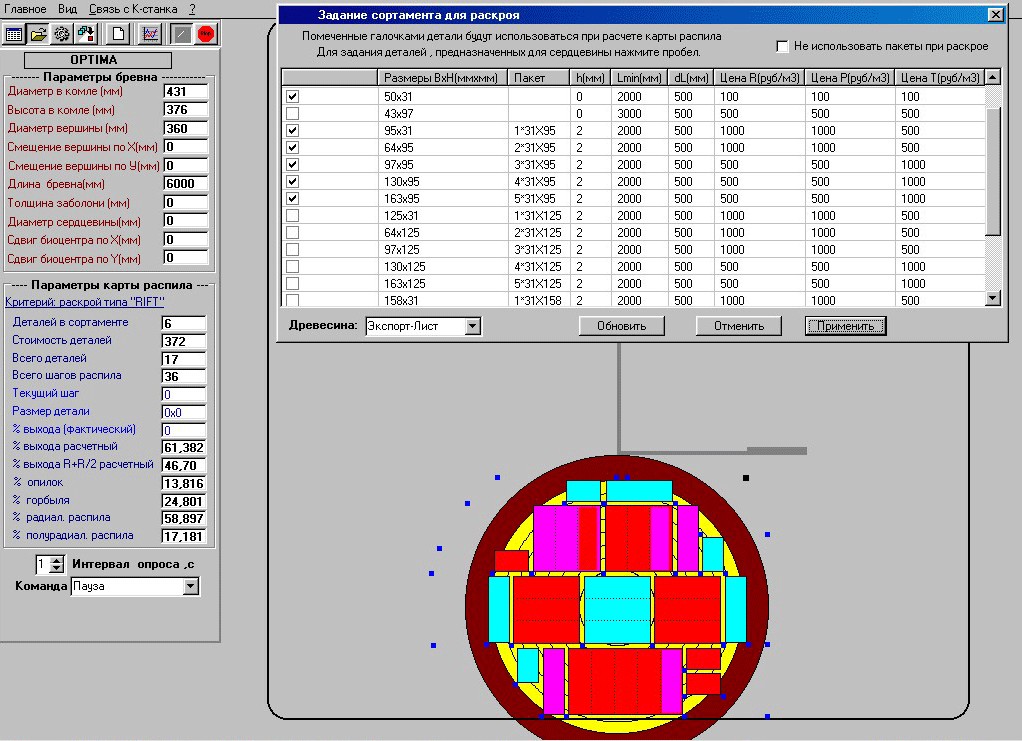

Комбинированный раскрой бревна диаметром 36 см, на готовые доски и брусья, с последующей распиловкой брусьев на станках второго ряда. Размер доски 95х31 мм

Программа «Барс Оптима» - уникальная разработка специалистов НПО «БАРС», предназначенная для повышения эффективности производственного процесса.

Многолетний опыт работы наших клиентов с системой оптимизации распила подтвердил:

- стабильные и более высокие показатели по общему выходу пиломатериалов,

- увеличение более чем на 25% выхода ценных деталей, т.е. пиломатериалов, поступающих в основной цикл переработки или имеющих наибольшую стоимость при продаже,

- сокращение времени освоения станка оператором с выходом на производственную мощность станка до 3 рабочих дней,

- превосходные обучающие функции.

Работа в системе оптимизации раскроя бревна осуществляется следующим образом:

оператор заносит в программу диаметры комля, вершины, длину бревна и задаёт набор готовых изделий,

программа в течение 3-5 секунд рассчитывает оптимальную карту раскроя по заданному критерию и выводит её на монитор компьютера, где оператор видит данные по процентному выходу радиальной, полурадиальной, тангентальной доски, опилок и горбыля, а также количество входящего пиловочника и готового пиломатериала в кубических метрах,

значения перемещений пильных дисков в соответствии с рассчитанной картой передаются в контроллер станка для последующего пропила,

при обнаружении в процессе пиления скрытых дефектов древесины оператор имеет возможность в любой момент выйти из режима оптимизации и осуществить распил в ручном пошаговом режиме.

Реализуемый на станке «БАРС» способ распиловки бревен с использованием системы оптимизации распила и сам станок защищены патентом РФ № 2217299.

Варианты построения схемы распила бревна программой «Барс Оптима»

Радиальный раскрой бревна диаметром 59 см со смещением сердцевины

Пакетный раскрой бревна диаметром 60 см для распила на станках второго ряда

Радиальный раскрой бревна диаметром 71 см без смещения сердцевины

Радиальный раскрой типа "RIFT" без смещения сердцевины бревна диаметром 59 см

Смещение сердцевины бревна по оси Y на 100 мм

Смещение сердцевины бревна по оси X на 90 мм

Классический радиальный раскрой бревна диаметром 56 см. Общий выход 62,7%, выход радиальной доски 56%

Комбинированный раскрой бревна диаметром 36 см, на готовые доски и брусья, с последующей распиловкой брусьев на станках второго ряда. Размер доски 95х31 мм

Комбинированный раскрой бревна диаметром 60 см, на готовые доски и брусья, с последующей распиловкой брусьев на станках второго ряда. Размер доски 95х31 мм

Распиливание бревен на пиломатериалы наилучшим образом всегда было проблемой. Лесопилки используют все средства, чтобы получить как можно больше выход с каждого бревна. Дополнительные метражи доски могут быть разницей между прибыльным и нерентабельным бревном.

Сегодня раскрой часто оптимизируется после лазерного сканирования бревен. Однако нередко полезно проверить прибыльность заказа перед началом производства. Кроме того оптимизация недоступна лесопилкам не имеющим соответвующего оборудования.

Решением упомянутых задач является Pitago – программа оптимального раскроя бревен для лесопилок. Без значительных инвестиций на оборудование производитель получает экономию древесины в 10–15% и ускорение процесса планирования производства в несколько раз.

Наряду с эффективностью программы примечательна незначительная цена для ее пользователей. Это особенно важно для небольших компаний.

Pitago это веб-приложение. Программа позволяет производить расчеты из любого мобильного устройства, подключать удаленных пользователей, мгновенно делиться информацией.

Pitago-пользователь может прогнозировать производительность, анализировать себестоимость и цены продукции, готовить индивидуальные предложения для клиентов. Данные программы используются для бухгалтерского учета.

Одним из основных преимуществ является возможность резать древесину любого размера, а не только стандартный список. Таким образом, Pitago-пользователь получает дополнительный доход.

Основные характеристики программы:

- Технологические карты раскроя бревен.

- Увеличение выхода пиломатериалов на 10–15%.

- Сокращение зависимости производительности и качества пиления от оператора резки.

- Английские (имперские) единицы измерения, перевод единиц измерения пиломатериалов на метрическую систему.

- Отчет вычисления представлен в Excel. Удобно импортировать данные в свою систему учета.

- Pitago позволяет отслеживать и сортировать радиальные и полурадиальные доски.

В настоящее время Pitago состоит из двух оптимизаторов: Pi1 и Pi2. Особенно эффективен оптимизатор Pi1. Это двухэтапный алгоритм, позволяющий разработать практически любую карту раскроя бревна.

Если использовать принятую терминологию, оптимизатор Pi1 (условно) можно отнести к оптимизатору брусового способа распиловки. Данный способ обработки делится на два основных этапа: сначала из бревна выпиливают плаху (брус), а затем плаху распиливают на обрезные доски.

На первом этапе Pi1 вводятся ширины произвольного количества досок в произвольной последовательности. Пользователь планирует раскрой в зависимости от заданных размеров досок и диаметра бревна. Рис. 1.

На втором этапе распиливают первого этапа доски (плаху) на конечные размеры. Примечательно, что Pi1 оперирует обрезными досками как в первом так и во втором этапе. Рис. 2 .

В конечном счете результат оптимизации на Pi1 выглядит так: Рис. 3.

Pi2 это одноэтапный оптимизатор раскроя бревна на одного и того же размера доску. В приведенном примере на доску 25×140 мм. Рис. 4.

Результат оптимизации на Pi2 выглядит так: Рис. 5.

Наряду с функциями оптимизации Pitago рассчитывает также доски с обзолом. Введена «точка обзола» – расстояние, считая от толстого конца бревна, начиная с которого в направлении тонкого конца из-за сбежности (сбега) бревен появляется обзол. На примере точка обзола равна 4 метра на 6-метровом бревне: Рис. 6.

Для производителей радиальних пиломатериалов Pitago дает уникальную возможность различать радиальные и полурадиальные доски при обычном (тангенциальном) пилении. Pitago-оптимизаторы измеряют углы в трех точках сечения каждой доски. Точки измерения и величины углов (в градусах) между годичными кольцами дерева и плоскостью пил указываются на карте раскроя. (85°-81°-51° на примере). Рис. 7.

Проблема раскроя бревен на пиломатериалы с учетом качества древесины начала решаться в мировой практике лесопиления еще в конце 1960-х годов в проекте ленточнопильного потока шведской фирмы «Чер». Линия была расположена в двухэтажном лесопильном цехе, на первом этаже которого находятся окорочные станки, а также рентгеновская и телевизионная установки. Последние позволяют оператору визуально оценивать качество предназначенных для распиловки бревен. Результаты оценки поступают в ЭВМ, которая по заданной программе после автоматического измерения электронными устройствами геометрических характеристик бревна определяет оптимальный вариант его распиловки. Основу линии составляют девять ленточнопильных станков, восемь из которых попарно симметрично расположены вдоль подающего конвейера, а девятый находится на оси последнего. На этой линии выпиливаются только необрезные доски определенных сорторазмеров. Была предложена также линия, где бревна распиливаются с брусовкой. Ha первом проходе установлен сдвоенный ленточнопильный агрегат, на втором проходе — сдвоенный ленточнопильный агрегат для распиловки двухкантных брусьев и далее — встроенный ленточнопильный агрегат для распиловки четырехкантных брусьев.

В настоящее время для оптимизации раскроя пиловочных бревен применяются лазерные сканирующие устройства, измеряющее текущий диаметр, сбег, эллиптичность, кривизну и длину бревен, и компьютеры, обрабатывающие эту информацию и определяющие по специальным технологическим программам оптимальные схемы раскроя пиловочника. Раскрой последнего, как правило, в этом случае производится при помощи гибких поставов. Например, система оптимизации распиловки бревен английской фирмы «Локас» имеет четыре этапа. Во-первых, осуществляются контроль и учет объема распиловки. Во-вторых, производится сравнение прогноза с распиловкой при ручном управлении. На третьем этапе обучаются станочники и на четвертом происходит сравнение оптимизационной распиловки с ручной. Считается, что эта система позволяет увеличить выход пиломатериалов на 3,3 %. При этом наибольший эффект отмечается при распиловке бревен пониженного (плохого) качества.

Еще больший экономический эффект может быть получен при внедрении, например, лазерных технологий. Применение ЭВМ позволяет полностью контролировать процесс резания в соответствии с выбранной программой. Каждое бревно осматривается с помощью новейшей фотон-томографии. Это позволяет определить внутреннее строение бревна (скрытые дефекты, состояние сердцевины, размеры и расположение сучков, наклон волокон и т. д.), а следовательно, качество древесины. Полученная: информация поступает на ЭВМ, которая по специальной программе определяет оптимальное положение бревна при прохождении через лазерную установку и выбирает оптимальную схему его раскроя. Считается, что только это увеличивает выход пиломатериалов примерно на 15%. Ширина реза по лазерной технологии значительно меньше, чем по механической. Производительность лазерной системы при встречном режиме резания с помощью двух лазерных устройств мощностью по 5. 8 кВт составляет 75 м3 в смену (общая скорость подачи 24 м/мин). Считается, что лазерная система резания древесины достаточно экономична, несмотря на ее довольно высокую стоимость — 400. 800 тыс. дол. США. Так, при раскрое бревен красного дуба на мебельные заготовки увеличение выхода только на 5 % дает ежедневную экономию в 1200 дол. США, что окупает установку за 1,5. 3,0 года.

Автоматизация процессов определения качества древесины развивается в двух направлениях. Это прогноз качества в начале технологического процесса при раскрое пиловочных бревен и прогноз качества на конечных операциях при определении прочностных параметров пиломатериалов, например, методом силового изгиба. В основе силовой сортировки пиломатериалов лежит определение модуля упругости и связанных с ним показателей механических свойств древесины по реакции пиломатериалов при изгибе на определенную величину прогиба или при определенной изгибающей силе. Доказано, что имеется корреляционная связь между жесткостью и прочностью конструкционных пиломатериалов. Это позволяет выявить дефекты пиломатериалов, не подвергая их разрушению. По зарубежным данным, проектирование деревянных конструкций с учетом нормативных сопротивлений досок повышает точность расчетов и снижает древесиноемкость конструкций в среднем на 18 %.

Созданы также установки для сортировки пиломатериалов по прочности на основании зависимости прочности от плотности древесины. Однако они имеют низкую точность измерения.

Наиболее эффективными при формировании пиломатериалов с учетом качества древесины являются производства, имеющие датчики качества древесины и оборудование, обеспечивающее возможность применения наиболее рационального способа раскроя бревен. Именно при этих условиях можно получить пилопродукцию не только заданных объемов определенных сечений, но и наилучшего качества при максимально возможной цене выпиливаемых пиломатериалов. Например, в связи с особенностями традиционной деревянной архитектуры в жилищном строительстве Японии применяется качественная древесина с высокими эстетическими достоинствами: с выразительной текстурой, без сучков и т. д. Поэтому перед лесопильными предприятиями стоит задача получения максимального выхода качественных пиломатериалов с красивой текстурой. Для этого применяются сканирующие устройства.

В лесопильной промышленности Японии используются сканирующие устройства двух основных типов. С помощью устройств первого типа определяются диаметры вершинного и комлевого торцов бревна, его длина и объем. На основе этих данных выбирается схема распиловки. Для этого используется метод «секционного» светового луча (среза) с помощью телевизионной камеры и лазерного устройства He—Ne. По этому методу можно получить точные данные об объеме бревна, степени кривизны в диаметре по оси бревна при относительно гладкой его поверхности в поперечном разрезе круглой формы. Точность замера снижается при наличии сучков или при овальной форме поперечного разреза.

Сканирующие устройства второго типа дают возможность контролировать внутреннее строение древесины. Для этого применяются медицинские компьютерные томографические сканирующие устройства с использование рентгеновских лучей. Эти устройства эффективны при определении внутреннего строения свежесрубленной и высушенной древесины хвойных пород (расположения годичных колец, наличия сучков, трещин, червоточины и гнили). Для определения формы годичных колец и местонахождения внутренних дефектов в растущем дереве разработано портативное сканирующее устройство. Это устройство может делать томограмму бревна диаметром до 1 м.

Для оценки текстуры древесины на пропиленных поверхностях до распиловки был разработан метод моделирования рисунка с использованием излучения невысокой интенсивности. Результаты обработки изображений микрокомпьютером подтвердили правильность оценки расположения в бревне годичных колец и сучков.

Опыт применения ультракоротких волн для сканирования бревен показал, что изменение степени гнили в бревнах можно определить по разнице во времени распространения волн.

Моделирование процесса распиловки с применением сканирующих устройств показало, что объемный выход пиломатериалов увеличивается на 8 %, а ценностный — на 20 %.

Для увеличения объема производства на лесопильных предприятиях в Японии выпускается автоматическая лесопильная система на базе сдвоенного ленточнопильного станка, в которую входят загрузочный конвейер, две телевизионные камеры, пульт управления и монитор, а также тележки и конвейеры.

Изображения вершинного и комлевого торцов бревна при ярком освещении снимаются телевизионной камерой. Оптимальное положение каждого бревна определяется компьютером во время распиловки предыдущего бревна. Следующее бревно зятем помещают на тележку и распиливают. Изображения обоих торцов поступают в процессор, данные обрабатываются, и выбирается оптимальный вариант раскроя бревна.

Точная регулировка для центрирования в горизонтальной и вертикальной плоскостях дает возможность установить бревно в соответствии с выбранной схемой распиловки. После определения положения бревна распиловка осуществляется автоматически: зажим бревна на тележке, установка ленточных пил, распиловка.

Естественно, что при регулировании качества выпиливаемых пиломатериалов решаются вопросы перепилов и недопилов не только сечений, но и сортов пиломатериалов.

Таким образом, проблема качества пилопродукции — это проблема датчиков качества древесины.

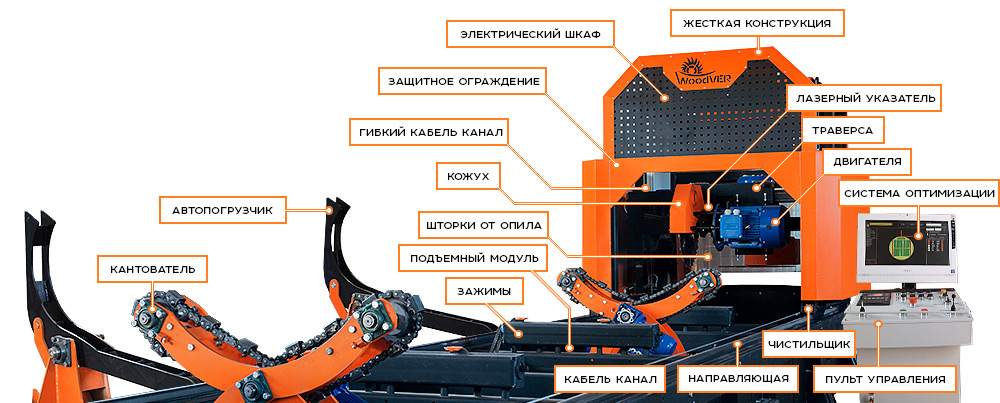

Угловая пилорама ВудВЕР УГП2-600 предназначена для распиловки круглого леса на обрезной и необрезной пиломатериал. По мимо строительных материалов (доска, брус) на пилораме производятся заготовки для оконного и клееного бруса, паркета, мебели, отделочных материалов. Работа станка возможна как в ручном режиме, так и с помощью системы оптимизации раскроя. В результате чего получается достичь максимального выхода готовой продукции и использовать различные типы раскроя (тангенциальный, радиальный, лафет).

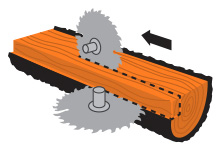

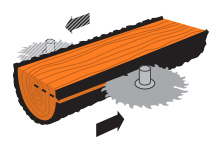

Пилорама работает в 2х режимах – угловом и горизонтальном

| ||

| угловое пиление |  |

| Позволяет получать обрезной пиломатериал за один проход каретки | ||

| ||

| горизонтальное пиление |  |

| Необрезной пиломатериал получается за два прохода каретки одним диском | ||

Базовая комплектация станка

| Каретка станка | |

| Электроприводы перемещения по 3-м координатам с плавной регулировкой скорости |

| Цепной привод продольного перемещения каретки |

| Два электромотора мощностью 15 кВт |

| Два диска Gass 550 мм. с 24 зубьями и 6-ю подрезными ножами |

| Лазерные указатели положения пил |

| Защитное ограждение каретки и дисков |

| Шторка для защиты от опилок |

| Кожухи пильных дисков можно подключать к системам аспирации (диаметр трубы 110 мм) |

| Гибкие кабель-каналы для крепления проводов |

| Бесконтактные индуктивные датчики |

| Высокоточная траверса с автоматической подачей смазки |

| Герметичный шкаф управления |

| Станина | |

| 3х секционная станина с высокоточными направляющими |

| Опоры для крепления станины к фундаменту |

| 4 зажимных устройства с электроприводами |

| Гибкий кабель канал позволяющий убрать все висячие провода из зоны работы |

| Сырьё длиной от 2 до 6,5 метров |

| Электроника | |

| Определитель диаметра бревна |

| Частотные преобразователи Delta |

| Система плавного пуска |

| Выносной пульт управления с джойстиками и кнопками |

| Обогрев электроники |

| Цифровая передача данных между кареткой и пультом оператора |

| Датчики оборотов пил для определения нагрузки на двигатели |

| Система самодиагностики датчиков |

| Программное обеспечение | |

| Визуальная оптимизация раскроя бревна с различными схемами распила |

Читайте также: