Силикатный кирпич производится на основе негашеной извести

Обновлено: 01.05.2024

Силикатный кирпич по своей форме, размерам и основному назначению не отличается от керамического кирпича (см. гл. 3). Материалами для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молотой негашеной, частично загашенной или гашеной гид-ратной. Известь должна характеризоваться быстрым гашением и не должна содержать более 5% MgO. Пережог замедляет скорость гашения извести и даже вызывает появление в изделиях трещин, вспучиваний и других де.фектов, поэтому для производства автоклавных силикатных изделий известь не должна содержать пережога. Кварцевый песок в производстве силикатных изделий применяют немолотый или в виде смеси немолотого и тон-комолотого, а также грубомолотого с содержанием кремнезема не менее 70%. Наличие примесей в песке отрицательно влияет на качество изделий: слюда понижает прочность, и ее содержание в песке не должно превышать 0,5%; органические примеси вызывают вспучивание и также понижают прочность; содержание в песке сернистых примесей ограничивается до 1 % в пересчете на S03. Равномерно распределенные глинистые примеси допускаются в количестве не более 10%; они даже несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются, так как снижают качество изделий. Состав известково-песчаной-смеси для изготовления силикатного Кирпича следующий: 92. 95% чистого кварцевого песка, 5. 8% воздушной извести и примерно 7% воды.

Производство силикатного кирпича ведут двумя способами: барабанным и силосным, — отличающимися приготовлением известково-песчаной смеси.

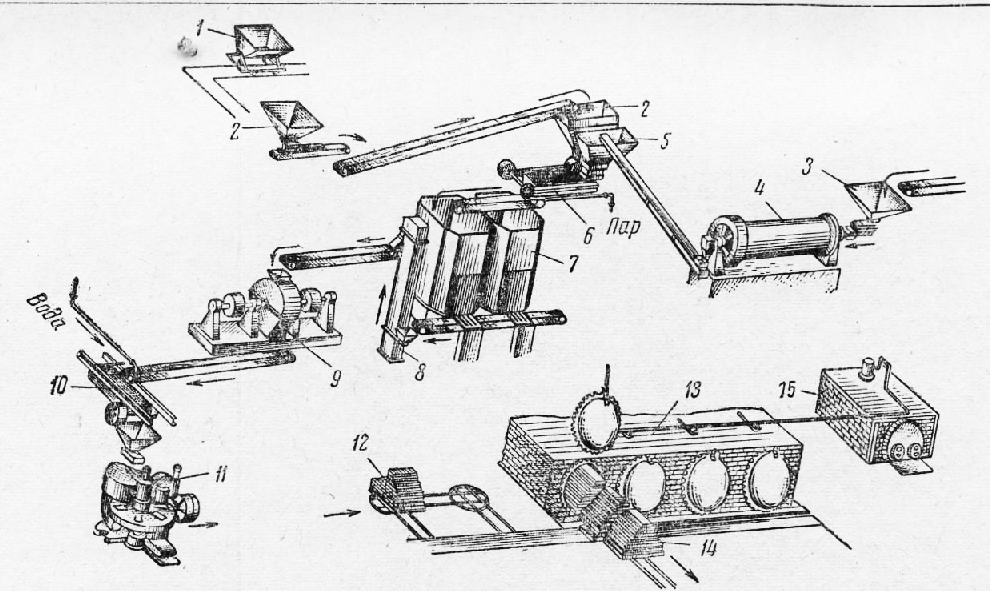

При барабанном способе ( 8. 6) песок и тонкомолотая Негашеная известь, получаемая измельчением в шаровой мельнице комовой извести, поступают в отдельные бункера над гасильным барабаном. Из бункеров песок, дозируемый по объему, а известь — по массе, периодически загружаются в гасильный барабан. Последний герметически закрывают и в течение 3. 5 мин производят перемешивание сухих материалов. При подаче острого пара под давлением 0,15. 0,2 МПа происходит гашение извести при непрерывно вращающемся барабане. Процесс гашения извести длится до 40 мин.

При силосном способе предварительно перемешанную и увлажненную массу направляют для гашения в силосы. Гашение в силосах происходит 7. 12 ч, т.е. в 10. 15 раз больше, чем в барабанах, что является существенным недостатком силосного способа. Хорошо загашенную в барабане или силосе известково-песчаную массу подают в лопастный смеситель или на бегуны для дополнительного увлажнения и перемешивания и далее на прессование. Прессование кирпича производят на механических прессах под давлением до 15. 20 МПа, обеспечивающим получение плотного и прочного кирпича. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м, с торцов герметически закрывающийся крышками ( 8. 7). С повышением температуры ускоряется реакция между известью и песком, и при температуре 174 °С она протекает в течение 8. 10 ч. Быстрое твердение происходит не только при высокой температуре, до и высокой влажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давление выдерживают 6. 8 ч. Давление пара поднимают и снижают в течение 1,5 ч.

Под действием высокой температуры и влажности происходи,, химическая реакция между известью и кремнеземом. Образую. щиеся в результате реакции гидросиликаты срастаются с зерна* ми песка в прочный камень. Однако твердение силикатного кип. пича на этом не прекращается, а продолжается после запаривания. Часть извести, вступившей в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по уравнению

Са (ОН)2 + С02 = СаСОз + Н20

Силикатный кирпич выпускают размером 250 X 120Х 65 мм марок 75, 100, 125, 150, 200, 250 и 300, водопоглощением 8. 16%,' теплопроводностью 0,70. 0,75 Вт/(м-°С), плотностью свыше 1650 кг/м3 — несколько выше, чем плотность керамического кирпича; морозостойкостью F15. Теплоизоляционные качества стен из силикатного кирпича и керамического практически равны.

Применяют силикатный кирпич так же, где и керамический, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей, так как ои менее водостоек, а также для кладки печей и дымовый труб, так как при длительном воздействии высокой температуры происходит дегидратация гидросиликата кальция и гидрата оксида, кальция, которые связывают зерна песка, и кирпич разрушается.

По технико-экономическим показателям силикатный кирпич превосходит керамический. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкости производства; в конечном итоге себестоимость силикатного кирпича оказывается на 25. 35% ниже, чем керамического.

Сырьевую смесь (силикатную массу) приготовляют из двух основных компонентов — молотой негашеной извести и кварцевого песка естественной крупности. Если необходимо получить кирпич повышенной прочности, то в состав сырьевой смеси вводят также некоторое количество тонкомолотого песка. В этом случае часть песка предварительно размалывают в шаровых мельницах, чаще всего совместно с известью. Введение в состав сырьевой смеси около. 10% молотого песка позволяет значительно повысить прочность силикатного кирпича.·)

Процесс приготовления сырьевой смеси включает тщательное смешивание извести с песком и гашение извести. Реакция гашения (гидратации) окиси кальция (CaO) протекает по уравнению

В результате получается сырьевая смесь, в которой частицы гидратной извести Ca(OH)2 равномерно распределены между зернами песка.

Большое влияние на качество силикатного кирпича оказывает количество извести, содержащейся в сырьевой смеси, и равномерность ее дозировки в процессе приготовления смеси.

При составлении сырьевой смеси известь дозируют не по общему весу, а по весу активной части, которая будет участвовать в реакции твердения, т. е. по весу суммы активной окиси кальция и активной окиси магния (CaO + +MgO). Поэтому нормы расхода извести устанавливают в первую очередь в зависимости от ее активности;

кроме того, учитывают свойства второго компонента сырьевой смеси — кварцевого песка.

На каждом заводе силикатного кирпича опытным путем определяют собственную норму расхода извести на 1000 шт. кирпича, при которой на данном предприятии получается кирпич требуемого качества (заданной марки).

При приготовлении сырьевой смеси необходимо строго придерживаться установленной нормы расхода извести, так как сокращение расхода извести приводит к ухудшению качества кирпича, а увеличение ее расхода — к необоснованному повышению себестоимости продукции. В среднем содержание активной окиси кальция в сырьевой смеси составляет от 6 до 8 %.

При одном и том же содержании активной CaO + MgO в смеси фактический расход извести зависит от ее качества. Если применяется свежеобожженная высокоактивная известь, содержащая минимальное количество посторонних примесей и недожога, расход ее сокращается; если же известь содержит большое количество неразложившегося известняка и посторонних примесей, а также если известь долго хранилась на воздухе, расход ее увеличивается.

Активность извести, поступающей в производство, часто изменяется, поэтому для получения сырьевой смеси с заданной постоянной активностью приходится часто изменять расход извести. Для этого пользуются заранее составленными таблицами, позволяющими определять дозировку извести в кг на единицу продукции (1 м3 сырьевой смеси или 1000 шт. кирпича). Расход извести в кг на 1000 шт. кирпича при определенной активности извести и сырьевой смеси приведен в табл. 15.

Работы советских ученых показали целесообразность введения в состав сырьевой смеси относительно небольшого количества тонкомолотого кварца (кварцевого песка). Это позволяет повысить удельную поверхность кремнеземистого компонента (кварца) и благодаря этому значительно ускорить процесс автоклавного твердения и повысить прочность силикатного кирпича. На этом основании на многих заводах силикатного кирпича молотую известь заменили молотой известково-кварцевой смесью, получаемой совместным тонким помолом извести и кварцевого песка.

Силикатный кирпич

Силикатный кирпич изготовляют из смеси кварцевого песка и извести путем прессования и последующего запаривания в автоклаве отформованных изделий.

Для производства силикатного кирпича используют чистую быстрогасящуюся известь. В извести не должно быть пережога, наличие которого препятствует ее гашению; она гасится только при автоклавной обработке изделий, что приводит к образованию трещин в кирпиче. Песок должен быть чистым, с высоким содержанием кремнезема. Желательно также использовать не речные, а горные пески, состоящие из зерен острогранной формы с шероховатой поверхностью. Зерна песка должны быть различной крупности; такой песок имеет наименьший объем пустот, которые частично заполняются известью. Применение сырьевых материалов, удовлетворяющих указанным требованиям, дает возможность получать высококачественные изделия при небольших расходах извести, которая является наиболее дорогостоящей частью сырьевой смеси. Схема производства силикатного кирпича представлена на рис. 83. Комовую из-весть-кипелку сортируют, чтобы удалить пережог, дробят и размалывают в тонкий порошок.

Измельченная негашеная известь и кварцевый песок поступают в известегасильные аппараты. Гашение извести в смеси с песком (извести 5-8%, песка 92-95%) может производиться в силосах или в гасильном барабане.

После гашения извести известково-песчаная смесь подвергается дополнительному размолу на дезинтеграторе и увлажнению (до 7% влажности). Формуют кирпич на прессах под давлением 150-200 кг/см2.

Пресс имеет периодически вращающийся стол, в котором устроены формы; прессование производится снизу вверх при помощи рычажного механизма. Спрессованный под давлением кирпич-сырец приобретает высокую плотность и некоторую прочность. Отформованные кирпичи снимают со стола пресса, осторожно укладывают на вагонетки и отправляют для твердения в автоклавы, которые представляют собой стальные или железобетонные цилиндры диаметром 2,0-3,6 м и длиной до 20 м, плотно закрывающиеся с торцов крышками. В автоклавы впускают водяной пар под давлением 8 ати (при таком давлении насыщенный пар имеет температуру +175°). Под действием высокой температуры и влажности происходит химическое взаимодействие между известью и кремнеземом с образованием гидросиликата кальция.

Выделяющиеся на поверхности песчинок кристаллы гидросиликата кальция прочно срастаются и между собой, и с зернами песка, благодаря чему получается прочный искусственный каменный материал. Прочность силикатного кирпича продолжает повышаться и после запаривания его в автоклаве. Это объясняется тем, что в процессе автоклавной обработки не вся известь реагирует с кремнеземом, так как реакция протекает только на поверхности зерен песка. На воздухе свободная известь соединяется с углекислотой воздуха и переходит в углекислый кальций, в результате чего прочность возрастает.

Форма и размеры силикатного кирпича такие же, как у обыкновенного глиняного. Цвет — светло-серый, но добавляя в известково-песчаную смесь минеральные красители, можно получать кирпич любой окраски (для облицовки). Объемный вес составляет 1800-1900 кг/м3 (несколько выше, чем у обыкновенного глиняного кирпича). Коэффициент теплопроводности 0,70-0,75 ккал/м * ч град. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич делится на пять марок: 75, 100, 125, 150 и 200.

Рис. 1. Технологическая схема производства силикатного кирпича: 1 — вагонетка подачи песка, 2 -бункер с питателем для песка, 3 — бункер с питателем для дробленой извести, 44 — шаровая мельница, 5 — бункер для молотой извести. 6 — мешалка, 7 — силосы для гашения извести, 8 — элеватор, 9 — дезинтегратор, 10 — мешалка, 11 — пресс, 12 — вагонетка-платформа, 13 — автоклавы, 14 — паровой котел

Широкое применение силикатного кирпича в строительстве обусловлено его значительными технико-экономическими преимуществами: производственный процесс занимает всего 15- 18 час., а глиняного — 5-6 дней и больше; расход условного топлива и трудовые затраты благодаря почти полной механизации производства меньше примерно в 2 раза, а стоимость ниже на 15-40%. Однако необходимо отметить и недостатки силикатного кирпича: он менее огнестоек, чем глиняный, больше подвержен химическим воздействиям, показатели объемного веса и теплопроводности у него выше. Для уменьшения веса и теплопроводности изделия силикатные кирпичи изготовляются с пустотами различной формы и размеров.

Силикатный кирпич так же, как и обыкновенный глиняный, применяется для возведения стен и столбов жилых, общественных и промышленных зданий. Не следует его применять для устройства фундаментов, особенно в тех случаях, когда они подвержены воздействию сточных и грунтовых вод или частому переменному замораживанию и оттаиванию. Не рекомендуется также применять силикатный кирпич для стен влажных помещений (бань, прачечных).

Силикатный кирпич -не жаростойкий материал; его нельзя использовать для кладки печей, труб и других конструкций, подвергающихся длительному воздействию высоких температур.

Кроме сплошных и пустотелых силикатных кирпичей, из известково-песчаных растворов (силикатный бетон) изготовляют различные силикатные изделия: блоки, плиты для перекрытий, облицовочные плитки, ступени.

Силикатный бетон

За последние годы значительное развитие получило производство силикатного бесцементного бетона, так как применение его решает большую народнохозяйственную задачу. Для изготовления силикатного бетона используется местное сырье — пе-сок и известь, которые частично можно заменить шлаком или золой, при этом достигается значительная экономия цемента.

Прочность силикатного бетона достигает 600 кг/см2 и более. Конструкции на основе силикатного бетона могут быть армированы и неармированы. Водостойкость силикатного бетона удовлетворительна; снижение прочности при полном водонасыщении не превышает 25%; морозостойкость 30-50 циклов, а при формовании изделий с пригрузом во время вибрирования морозостойкость вырастает до 150-200 циклов.

В связи с большимм возможностями изготовления различного рода конструкций и деталей из силикатного бетона общий выпуск его в 1965 г. намечается довести примерно до 30 млн. л.

За внедрение конструкций и изделий на основе силикатного бетона в 1962 г. группе ученых и практиков была присуждена Ленинская премия.

Известково-шлаковый и известково-зольный кирпичи

Известково-зольный кирпич получают из смеси извести (20-25%) и золы (75-80%).

Так же как и шлак, зола — дешевое местное сырье, образующееся в больших количествах после сжигания топлива (каменного, бурого угля и др.) в котельных ТЭЦ и ГРЭС. В процессе сгорания пылевидного топлива часть золы остается в топке, а наиболее мелкие частицы уносятся отходящими газами в дымоходы, где большая часть их улавливается и задерживается золоуловителями, а затем транспортируется за пределы котельной в тлоотвалы. Такие золы называются золой-унос. Зола-унос мельче остаточной и ее не нужно измельчать. Большинство зол содержат небольшое количество окиси кальция (до 5%) и при смешивании с водой не твердеют, но при добавлении извести (или портландцемента) они начинают твердеть, а последующее запаривание смеси в автоклавах дает возможность получать изделия достаточной прочности. При сжигании некоторых горючих сланцев (эстонских, средневолжских и др.) образуются золы, содержащие окиси кальция до 15% и более; благодаря этому они обладают способностью твердеть без добавок извести. Кирпич из этих зол называется сланцезольным.

Использование шлака и золы очень выгодно, так как снижает стоимость строительных материалов и расширяет их сырьевую базу. Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, что и силикатный, а затем запаривают в автоклавах. Объемный вес их 1400 — 1600 кг/м3. Коэффициент теплопроводности 0,5-0,6 ккал/м ч град. По пределу прочности при сжатии они делятся на три марки: 25, 50 и 75, т.е. прочность их значительно ниже, чем силикатного кирпича. Известково-шлаковый и известково-зольный кирпич применяют для возведения стен зданий высотой не более трех этажей или для кладки верхних этажей многоэтажных зданий.

Ячеистые силикатные изделия

Ячеистая структура в силикатных изделиях образуется механическим или химическим путем, и в зависимости от этого материал называется пеносиликатом или газосиликатом.

Пеносиликат представляет собой пористый материал, который получается в результате затвердевания пластичного известково-песчаного раствора, смешанного с устойчивой пеной. Пену приготовляют путем взбивания водного раствора пенообразователя (смолосапониновый, гидролизовапная кровь и др.).

Материал, полученный смешиванием того же известково-песчаного раствора с газообразователем (алюминиевая пудра, пергидраль и др.), называется газосиликатом. Газообразователь вступает в химическую реакцию с известью, и выделяющийся при этом газ (водород) вспучивает раствор, образуя пористую структуру.

Для производства ячеистого силиката рекомендуется применять известь-кипелку, содержащую не менее 70% окиси кальция. Кроме кварцевого песка, в качестве заполнителя можно использовать доменный гранулированный шлак, золу ТЭЦ, трепел, диатомит и другие материалы, содержащие большое количество кремнезема. Известь и заполнитель подвергают раздельному или совместному помолу. Чем выше тонкость помола и активность извести, тем меньше ее потребуется для приготовления ячеистого силиката.

Обычно извести вводят 15-25% от веса сухой смеси. Пластичный известково-песчаный раствор смешивают с пеной или газообразователем, и приготовленную смесь разливают в формы, соответствующие профилю и размерам будущего изделия. После определенной выдержки формы с полузатвердевшей ячеистой массой транспортируют в автоклавы для запаривания.

Ячеистые силикатные изделия имеют объемный вec от 300 до 1200 кг/м3, в зависимости от которого они обладают различной прочностью (15-150 кг/см2 и более). Ячеистый пено- и газосиликат с объемным весом 350-600 кг[мг называется теплоизоляционным, а свыше 600 кг/м3 — конструктивным. Из теплоизоляционного пено- и газосиликата изготовляются термовкладыши, использующиеся для утепления стен, скорлупы и короба для тепловой изоляции.

Мелкие неармированные блоки из конструктивного пено- и газосиликата применяют для кладки стен одно-, двухэтажных зданий. Размеры блоков 50X90 и 25X40 см, толщина 20-26 см.

Крупноразмерные изделия на основе силикатной массы (блоки, панели) используют для устройства наружных и внутренних стен жилых зданий и покрытия промышленных сооружений. Для защиты блоков и панелей от атмосферных воздействий в процессе эксплуатации наружную поверхность изделий покрывают облицовочным слоем из цементно-песчаного раствора толщиной 2-3 см, который укладывается на дно формы перед заливкой ячеистой смеси. Облицовочный слой может быть одновременно отделочным, если в его состав вводится минеральная крошка, красители или цветной цемент. Для покрытия промышленных зданий используют армированные прямоугольные плиты из конструктивного пено- и газосиликата и плиты КАП, т.е. крупнопанельные армированные плиты. Такие плиты в отличие от обычных железобетонных не требуют особой теплоизоляции, обладая в то же время достаточной прочностью и долговечностью. Укладываются они по железобетонным или металлическим прогонам, а сверху покрываются гидроизоляционными рулонными материалами (руберойдом и др.).

Негашеная известь производится обжигом известняка или мела при T=1100—1200C°. В данной реакции карбонат кальция расщепляется на окись кальция и двуокись углерода:

CaCO3= CaO+ CO2

Сама по себе известь содержит небольшой процент окиси магния и карбонат кальция, не расщепившийся при реакции. Окись кальция — белая огнестойкая масса, температура плавления которой выше 2500C°.

Известь применяется в широком спектре строительных задач. Она бывает воздушной негашеной и гашеной (гидратной). При взаимодействии воздушной извести с водой происходит гидратация с выделением тепла. Часть воды испаряется. Это нужно учитывать и добавлять больше воды для полного гашения окиси кальция.

При гашении комовой извести небольшим количеством воды получится рыхлый продукт – сухая гашеная известь (пушонка). Если гасить большим количеством жидкости – получится известковое молоко.

По цвету известь бывает или чисто белой, или желтого оттенка. Это зависит от количества примесей в известняке.

Вот взять, к примеру, кирпич. Казалось бы, что может быть проще него? Но нет, даже такой материал можно «подать» на рынок в виде самого настоящего произведения искусства.

Видов кирпича сегодня предлагается множество, и среди них немало совершенно универсальных, которые можно применять для совершенно разных целей в одинаковой мере.

Сейчас очень модным является так называемый гиперпрессованный кирпич, который часто применяется практически во всех видах строительства (промышленного и частного) и отделки зданий.

Судя по названию, с ним при производстве не обошлось без прессования, причём довольно жёсткого. Посмотрим, для чего это было нужно, и что в итоге получилось.

Производят такой кирпич рядом с местом добычи его исходного материала – известняка (или ракушечника). Соответственно, из-за применения этого сырья кирпич принимает светлый фон. Впрочем, цветовую гамму лицевой поверхности материала легко расширить добавлением цветовых ингредиентов – в наш высокотехнологичный век это не так уж и трудно. Главное – точно определить, какой именно цвет вам нужен.

Производство гиперпрессованного кирпича

Как производится такой кирпич? В принципе, ничего сложного тут нет, особенно если учесть, насколько мощная техника занимается его изготовлением. Для начала в известняк добавляется вода, затем полученная смесь подвергается сушке и измельчению в мельчайший порошок.

Технические характеристики

- Практически полная нечувствительность к влаге, так как материал не пористый, и поэтому вода не может его разрушить ни изнутри, ни воздействовать снаружи.

- Свойства натурального камня. В самую первую очередь, это крепость, которая может достигать 300 кг на один квадратный сантиметр кладки. Нельзя забывать и об экологичности исходного продукта, которая так же высока, как и у любого природного строительного материала.

- Большой морозоустойчивый цикл (50-150). Выражаясь языком попроще, кирпич выдержит 150 лет зимних холодов и жарких лет. Таким образом можно говорить о его относительной по сравнению с другими материалами долговечности.

- Более качественное и быстрое сцепление в кладке. При этом вполне возможно позднее выравнивание стены.

- Высокая точность исполнения отдельного кирпича. В отличие от других видов, у гиперпрессованного точность составляет полмиллиметра на все габариты – просто сказка! Опытные профессионалы могут сделать такую ровную кладку, что и облицовка не потребуется!

- Прочность кирпича, его эстетическая красота – тоже важные факторы.

- Лёгкость доработки прямо на стройплощадке. Иначе говоря – кирпич можно пилить, придавая ему любой рельеф, и при этом он не будет крошиться. Дизайнеры оценят эту его способность. Само собой, кирпич может изначально иметь необходимые необычные формы – не всё же время иметь дело с параллелепипедами.

Конечно, точный химический состав гиперпрессованного кирпича никто не станет предавать огласке – у каждой фирмы-производителя есть свои собственные секреты. Да и интересно ли это частным лицам?

К тому же, постоянно ведутся новые исследования и эксперименты. Но есть мнение, что подобным «холодным» способом делали искусственный камень ещё в Древнем Египте при строительстве пирамид и других крупномасштабных памятников, только давление применяли ручное. И пирамиды-то ещё стоят! Так что сомневаться в качестве гиперпрессованного кирпича вряд ли стоит. Ещё полвека назад жилые дома строили из расчёта 40-70 лет, теперь же можно строить на века.

Какая прочность кирпича?

Прочность кирпича DOLSTON™ составляет М-250, а испытания показывают, что с увеличением циклов морозостойкости кирпич набирает прочность. Дальнейшие испытания не имеют смысла, так как морозостойкость в 100 циклов равнозначна эксплуатации кирпича в стене не менее 150 лет.

Правильно подобранные наполнители при необходимой влажности позволяют добиваться параметров выше заявленных. Однако доведение прочности до М-300 и выше не целесообразно по причине уменьшения пластичности кирпича. Поэтому завод ограничивает ее до кирпича М-250, причем такая прочность возникает у кирпича не ранее чем через 30 дней после производства.

Залогом долговечности строений во все века являлось качество материалов из которых они построены, технологии добычи и производства которых передавались из поколения в поколение.

Важным фактором получения качественного продукта служит четкое следование технологии производства, использование наработанного опыта и "чувство" камня.

Мы используем только натуральный камень и неорганические пигменты, которые не выгорают со временем. Если использовать органические пигменты, то такие материалы смотрятся очень ярко, но через несколько лет приобретут цвет исходного материала.

Наш кирпич и плитка фактически — восстановленный искусственный камень со всеми его свойствами и достоинствами. Мы не добавляем ни какие шлаки, пепел или отходы дробления других рудных материалов, так как это не только ухудшает качество камня, но и может нести опасность попадания всевозможных неэкологичных материалов, что недопустимо при наружной отделке.

Купить отсев известняка оптом

Отсев известняка бывает светло-серого цвета, но может быть белым или тёмным, жёлтоватым или розовым — в зависимости от того, какие примеси преобладали в известняковой породе, из которой его получили. Мягкость отсева зависит от углекислого кальция — чем его больше, тем отсев мягче. В то же время, чем больше в составе углекислого магния, тем отсев твёрже.

Покупая отсев в ДОМЕ КИРПИЧА, вы можете быть уверены в его высоком качестве. Стоимость доставки рассчитывается индивидуально, в зависимости от объёма заказа и расстояния до вашего объекта. Если у вас возникли какие-либо вопросы, а также для получения более детальной информации — звоните в удобное для вас время.

Технология добычи

Добыча стенового камня производится в карьерах открытого типа.

На первом этапе производится подготовка карьера и выравнивание площадки для добычи. В соответствии с условиями карьера выравнивание площадки может производиться различными способами.

Подготовка карьера

Выравнивание площадки с помощью вскрышной машины «Прима»

Следующим этапом добычи стенового камня является полосовка — нарезка поперечные вертикальные пропилов с шагом 400 мм и глубиной 400 мм.

Выполнение поперечных пропилов

Полосовочная машина «Прима» в работе

Затем одним вертикальным и двумя горизонтальными пропилами в продольном направлении отделяют блоки от забоя по всему фронту.

Добыча стенового камня

Добычная машина «Прима» в работе

При такой технологии целесообразно использовать 3 низкоуступные камнерезная машины — одна полосовочная для поперечных вертикальных пропилов и две добычные.

Работа в карьере:

машина 1 выполняет полосовку

машины 2 и 3 ведут добычу камня

Добытый камень

Оптимальный состав глины для изготовления кирпичей

В глине не должно быть каменистых включений с размером выше 3–4 мм, их наличие можно определить отмучиванием глины в воде или просеиванием подсушенной глины. Самым вредным и нежелательным включением является известняк. Чтобы определить присутствует ли он в глине, на остаток, образовавшийся после отмучивания или просеивания, капают 10 % раствором соляной кислоты. Кислота вступит в реакцию с известняком и начнет его растворять.

Силикатный кирпич. Силикатный или известково-песчаный кирпич, по форме и размерам аналогичный обычному красному кирпичу, изготовляется путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклавах. Механическая прочность кирпича обусловливается химическим взаимодействием гидроокиси кальция Са(ОН)2 с кремнеземом и образованием гидросиликатов кальция, скрепляющих зерна песка.

Сырьем для производства силикатного кирпича служат кварцевый песок (92—95% от массы сухой смеси) и воздушная известь (5—7%, считая на активную окись кальция). В известково-песчаную смесь вводят примерно 7% воды. Кварцевые пески, применяемые в производстве кирпича, должны состоять из зерен различной крупности (вследствие чего они имеют меньший объем пустот), не иметь много примесей слюды (до 0,5) и крупных включений глины, снижающих качество изделий. Предпочтительно использовать горные пески, которые вследствие остроугольной формы и шероховатой поверхности зерен лучше сцепляются с известью, чем речные пески с гладкой поверхностью и округлой формой. В отдельных случаях желательно введение части предварительно измельченного кварцевого песка для повышения прочности силикатного кирпича.

Известь может быть негашеной или гидратной с содержанием не более 5% окиси магния. Наличие в извести пережога затрудняет гашение ее в гасильных аппаратах и может способствовать растрескиванию кирпича. Предпочтительно использовать быстрогасящуюся известь с содержанием около 70 % активной СаО. Часто используют свежеобожженную известь, получаемую непосредственно на заводах силикатного кирпича.

Производство кирпича в зависимости от условий приготовления известково-песчаной смеси ведут силосным или барабанным способами и включает следующие операции: измельчение извести-кипелки, смешение извести с песком, гашение извести в смеси с песком, дополнительное перемешивание и увлажнение смеси, формование, (прессование) кирпича, запаривание кирпича в автоклавах.

При силосном способе производства тонкомолотую негашеную известь перемешивают (при незначительном, увлажнении) с кварцевым песком и загружают в силосы на 7—12 ч для гашения. После гашения известково-песчаная масса поступает в лопастную мешалку или бегуны для дополнительного перемешивания и увлажнения, после чего направляется в пресс для формования кирпича. от нашего агентства

Отличительной особенностью барабанного способа производства кирпича является то, что измельченные известь и песок загружают во вращающийся металлический гасительный барабан, где производится гашение извести под давлением пара 1,5—2 атм.

Читайте также: