Силикатный бетон получают с использованием

Обновлено: 08.05.2024

Силикатный бетон относится к категории безцементных бетонных смесей автоклавного твердения, произведенных на основе известково-кремнеземистых вяжущих с добавлением различных минеральных наполнителей.

Главным вяжущим веществом выступают гидросиликаты кальция различной основности, которые появляются в процессе химического взаимодействия гидрата окиси кальция с кремнеземом, что содержится в кварцевом песке или дисперсной добавке. Данное взаимодействие активизируется при автоклавной обработке под большим давлением пара, которое обеспечивает сохранность воды в жидком материале при температуре выше +100 градусов.

Силикатные бетоны чаще всего готовят мелкозернистыми, беря в качестве наполнителя кварцево-полевошпатные либо просто кварцевые пески. По структуре материал может быть тяжелым плотным (на кварцевом песке) либо легким плотным (с мелким или крупным пористым наполнителем). Еще одна разновидность силикатных бетонов – поризованный материал (пеносиликат, газосиликат), который относят к категории ячеистых бетонов.

Материал сравнительно недорогой, актуален для применения в крупномасштабном жилом строительстве. В индивидуальном строительстве силикатные бетоны практически не применяют. Итоговое качество бетона должно соответствовать стандартам и нормам, регламентируемым ГОСТом 25214-82.

- При выполнении теплоизоляции – подходит ячеистый силикатный бетон, показывает высокую эффективность, прост в монтаже.

- В качестве наполнителя для конструкций жилищного, сельского, промышленного назначения.

- Для выполнения внутренних стен, панелей перекрытий, лестничных пролетов, балок, прогонов, колонн, маршей, плит из карниза и т.д.

- Как наполнитель для прессованного безасбестового шифера, в армировании железнодорожных силикатобетонных шпал.

- При строительстве подземных шахт, автомобильных трасс.

- В качестве заполнителя для опалубки фундамента ленточного типа, в производстве фундаментных блоков.

- Также используют силикатный бетон в качестве наполнителя для блоков, черепицы, линейных стропильных систем, подвальных стен и т.д.

Сырьевые компоненты для силикатных бетонных смесей

Главное сырье, которое используется в производстве силикатного бетона – это известь. Для достижения нужных технических и эксплуатационных характеристик материала известь должна соответствовать определенным требованиям.

- Равномерный обжиг материала.

- Процесс гидратации должен проходить с умеренным выделением тепла, со средней интенсивностью.

- Объем содержания периклаза (оксида магния) – меньше 5%.

- Период гашения извести – максимум 20 минут.

- Сланцевая или угольная зола.

- Кремнеземистые наполнители – доменный шлак, тонко смолотый кварцевый песок, зола ТЭЦ.

- Отходы производства керамзитовых наполнителей.

Самым распространенным наполнителем является кварцевый песок мелкой или средней фракции. В нем не должно быть крупных глинистых включений, которые способны понизить морозостойкость и прочность конечного продукта. По мере уменьшения фракции кварцевого песка повышаются прочностные свойства, способность бетона выдерживать циклы замораживания/оттаивания.

Оптимальный вариант состава кварцевого песка для производства силикатного бетона: не меньше 80% кремнезема, не больше 10% глинистых включений, до 0.5% примеси слюды.

Разновидности структур силикатных бетонов

Силикатные бетоны могут быть специальными и конструкционными. Внутри данных видов выделяют три основных типа материала: плотные тяжелые, легкие, ячеистые.

Плотные тяжелые бетоны

Данный тип силикатных бетонов производят с кремнеземистыми наполнителями, в зависимости от которых материал может быть мелко/крупнозернистым. Мелкозернистые смеси более популярны, для их создания выбирают кварцевые пески малой фракции. Плотность бетона составляет 1800-2200 кг/с3.

Основные преимущества данного типа силикатных бетонов – однородная структура при небольшой стоимости. Прочность материала зависит от процентного содержания мелкофракционного песка. Тяжелые бетоны данного типа востребованы в процессе изготовления колонн, панелей перекрытий, лестничных площадок и маршей, в создании железнодорожных шпал с армированием.

Легкие

Силикатные бетоны легкие производят с введением в состав пористых наполнителей – перлита, керамзита, пемзы, которые имеют форму гравия или щебня.

Ячеистые легкие

Эти бетоны также могут быть нескольких типов в зависимости от состава и метода производства. Выделяют пеносиликатные и газосиликатные бетоны. Пеносиликат производят из тонкоизмельченной известково-кремнеземистой смеси, которую смешивают со специальной пеной, а потом материал обрабатывают в автоклаве. Газосиликат делают с введением в состав известково-кремнеземистой смеси алюминиевой пудры. Материал более распространен в современном строительстве.

Основные характеристики

Силикатный бетон на вид – бесцветное вещество, где вяжущим элементом выступает смешанный с кремнеземистым материалом известняк. Компоненты вступают в химическую реакцию, образуется гидросиликат кальция, скрепляющий монолит с наполнителем. Свойства силикатного вещества во многом напоминают характеристики цемента, но существуют определенные отличия.

- Водоотталкивающий состав – в большинстве случаев смесь пропитывают, карбонизируют, затем покрывают кремниевыми составами, которые отторгают влагу.

- Стойкость к воздействию агрессивных внешних факторов.

- Увеличенное число соединений оксида кальция (за счет шлаковых добавок).

- Наличие в структуре материала искусственных пор, которые могут быть заполнены пеной, водой, газом.

- Введение в состав алюминиевой пудры или перекиси водорода для получения газосиликата, пеносиликата.

Но в случае с применением силикатного бетона нужно помнить о риске развития коррозии. Процесс зависит от плотности вещества и условий эксплуатации.

При минимальном уходе, адекватных условиях арматура не корродирует, но точно разрушается при повышенном уровне влажности в помещении, отсутствии обработки металла антикоррозионными составами, при переменном климатическом режиме в здании.

- Уровень водопоглощения зависит от способа уплотнения смеси, находится на уровне 10-18%. Значение можно снизить, обработав готовый монолит или блоки специальными водоотталкивающими кремниевыми веществами.

- Морозостойкость – 50-100 циклов.

- Высокий уровень звуко/теплоизоляции.

- Высокая термостойкость, способность выдерживать резкие перепады температур.

- Прочность – достаточно высокая, точный показатель зависит от марки и плотности.

- Рабочий период – до 70 лет.

- Сравнительно невысокая стоимость.

Нередко силикатный бетон применяют в качестве недорогого материала в возведении жилых зданий. Выполняется инвестирование в развитие отрасли из государственных программ. После затвердевания раствора внутри создается высокопрочный искусственный камень с хорошими свойствами прочности, морозостойкости.

Итоговое качество материала зависит от уровня в составе оксида кальция, который, в свою очередь, находится в зависимости от степени помола песка. Когда песок соединяется с известью, образуется оксид кальция, который придает смеси особые функции и укрепляет ее.

Особенности производства силикабетонных смесей

Силикатные бетоны в виде смесей и блоков создают промышленным способом. Но можно сделать смеси и своими руками. В этих случаях этапы производства разные, как и особенности.

- Подготовка сырья – определение и выделение нужных фракций песка, обжим известняка при высокой температуре, дробление извести.

- Мелкий помол сырья в шаровой мельнице.

- Все компоненты смешиваются в бетоносмесителе до достижения однородности состава.

- Формирование изделий из бетона.

- Обработка в автоклаве при температуре до +200 градусов.

- Понижение температуры в условиях автоклава либо отправка изделий на свежий воздух.

Изготовить силикатный бетон самостоятельно не трудно. В производстве могут использоваться такие вяжущие добавки: шлак (топливный, фосфорный, металлургический, известь), кремнезем/известь (из извести, мелкого кварцевого песка), белит/известь (белитовый шлак, песок, кремнезем, известь), зола/известь (измельченная известь, топливная зола).

Для создания бетона понадобятся такие составляющие: вяжущее вещество (можно выбрать одно из вышеперечисленных), наполнитель, специальные добавки (в зависимости от назначения, вида), вода. Компоненты смешивают по очереди и в нужных пропорциях, в четком соответствии с инструкцией.

Бетон имеет свойство поддерживать оптимальный микроклимат, способный поглощать лишнюю влагу при необходимости. Важно помнить и о том, что силикатные бетоны умеют накапливать тепло.

Силикатный бетон не считается универсальным материалом, но применяется в разных сферах. Благодаря простоте производства и применения смесь часто выбирают строители для выполнения разнообразных задач. Немаловажно и то, что данный вид бетонов предлагает идеальное соотношение цены и качества материала, способного прослужить десятки лет.

Силикатный бетон – бесцементный строительный материал, вяжущими компонентами которого являются химические соединения кремнезема и гидрат оксида кальция. Они содержатся в кварцевом песке и дисперсных добавках. Для активации химического взаимодействия компонентов применяют обработку в автоклавах. Этот материал, благодаря невысокой стоимости, используется в крупномасштабном жилом строительстве. В отличие от цементного бетона, силикатный в индивидуальном домостроении практически не используется.

Сырьевые компоненты для силикатных бетонных смесей

Основное сырье, используемое при производстве этого материала, – известь. Для обеспечения требуемых эксплуатационных характеристик продукта необходима известь со следующими параметрами:

- процесс гидратации должен протекать со средней скоростью и с умеренным выделением тепла;

- материал должен иметь равномерный обжиг;

- содержание оксида магния (периклаза) – менее 5%;

- период гашения извести не должен превышать 20 минут.

Вторыми компонентами, использующимися вместе с известью, могут быть:

- кремнеземистые заполнители – тонко молотый кварцевый песок, доменный шлак, зола ТЭЦ;

- угольная или сланцевая зола;

- отходы производства керамзитовых заполнителей.

Наиболее распространенный заполнитель – кварцевый песок с мелким и средним зерном.

Внимание! Песок не должен содержать крупных глинистых включений, снижающих прочность и морозостойкость конечного продукта. Чем меньше фракция зерен кварцевого песка, тем выше прочностные характеристики и способность выдерживать циклы замерзания и оттаивания.

Примерный состав кварцевого песка:

- кремнезем – не менее 80%;

- глинистые включения – не более 10%;

- примеси слюды – до 0,5%.

Разновидности структур силикатных бетонов

В зависимости от применяемого заполнителя, автоклавные силикатные бетоны имеют различные структуры.

Плотные тяжелые бетоны

Изготавливаются с кремнеземистыми заполнителями и разделяются на мелко- и крупнозернистые. Чаще используются мелкозернистые смеси, при производстве которых используются малофракционные кварцевые пески. Плотность – 1800-2200 кг/м 3 . Преимущества этого строительного материала, по сравнению с цементным бетоном: однородная структура и меньшая стоимость. Прочностные характеристики материала прямо пропорциональны процентному содержанию кварцевого песка с мелким зерном. Тяжелый силикатный бетон востребован при изготовлении панелей перекрытий, колонн, лестничных маршей и площадок, возведении стен, производстве железнодорожных шпал с армирующими элементами.

Легкие

Изготавливаются с использованием пористых заполнителей – керамзита, перлита, пемзы, – имеющих форму щебня или гравия. В зависимости от плотности, легкие силикатные бетоны разделяют на группы:

- теплоизоляционные – плотность до 500 кг/м 3 , применяются в качестве утеплителя, обеспечивают оптимальный микроклимат, удерживают тепло и поглощают излишнюю влагу из внутреннего пространства;

- конструкционно-теплоизоляционные – 500-1400 кг/м 3 , подходят для изготовления внешних ограждающих конструктивных элементов;

- конструкционные – 1400-1800 кг/м 3 , востребованы при производстве ЖБИ.

Ячеистые легкие

Делятся на группы:

- Пеносиликатные. Состоят из тонкоизмельченной известково-кремнеземистой смеси, смешиваемой со специальной пеной. Обработка – автоклавная.

- Газосиликатные. Для их получения в известково-кремнеземистую смесь вводят алюминиевую пудру. По сравнению с пеносиликатными, имеют более широкую сферу применения в строительстве.

Основные характеристики

- Водопоглощение, зависящее от способа уплотнения, составляет 10-18%. Этот показатель снижают обработкой готовых блоков водоотталкивающими кремниевыми составами.

- Морозостойкость в общем случае – 50-100 циклов. По этому показателю силикабетонные смеси уступают цементным бетонам.

- Хорошие звукоизоляционные характеристики.

- Низкая себестоимость.

- Рабочий период – примерно 70 лет.

При использовании этого строительного материала, особенно видов с невысокой плотностью, необходимо принять меры по антикоррозионной защите арматуры.

Вероятность коррозии высока при:

- постоянном высоком уровне влажности;

- отсутствии в составе смеси антикоррозионных компонентов;

- резких переменах климата.

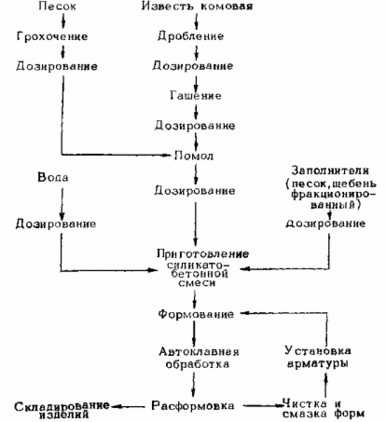

Особенности производства силикабетонных смесей

Силикабетонные смеси и изделия из них производятся промышленным способом.

- подготовка сырьевых материалов – выделение требуемых фракций песка, термический обжиг известняка, дробление извести;

- помол сырьевых компонентов в шаровой мельнице;

- смешивание в бетоносмесителях;

- формирование бетоноизделий;

- автоклавная обработка при температуре 175-200°C;

- снижение температуры в автоклавном оборудовании или на воздухе.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

Бетон остается одним из основных строительных материалов. Из-за целого комплекса преимуществ, отказ от бетона невозможен. К бетону примешивают дополнительные ингредиенты, что способствует увеличению качественных характеристик бетона, технических параметров, структуры. Среди подобных “бетонных примесей” выделяют силикатный бетон.

О материале

Силикатный бетон представляет собой бесцветное вещество. Вяжущим элементом выступает известняк, смешанный кремнеземнистым материалом (помол должен быть тонким). Материалы вступают в химическую реакцию между собой, из чего получается гидросиликат кальция, который скрепляет монолит с наполнителем. Подобными процессами силикатные материалы выделяют себя среди прочих бетонов.

Как уже оговаривалось, свойства силикатных веществ схожи с цементными. Есть несколько значительных отличий:

- Водоотталкивающий состав. Смесь пропитывают, карбонизируют, покрывают кремниевыми составами, отторгающими влагу.

- Устойчивость агрессивным внешним факторам.

- Большее количество соединений оксида кальция (из-за шлаковых добавок).

- Наличие искусственных пор, заполненных газом, водой, пеной.

- Наличие алюминиевой пудры, перекиси водорода в составе (выступают в роли газообразователей).

Следует помнить о возможности развития коррозии. Она зависит от плотности вещества, условий эксплуатации. Арматура не корродирует при адекватных условиях службы, минимальном уходе. Коррозия обеспечена в случаях:

ПРЕИМУЩЕСТВА СИЛИКАТНЫХ БЛОКОВ

К преимуществам блоков относятся:

- стойкость к циклам холода (рассчитаны на 50 – 100 циклов);

- отличные звукоизоляционные характеристики;

- термостойкость;

- продолжительный эксплуатационный период.

В рамках реализации государственной программы «Доступное жилье», производство бюджетных изделий из силикатного материала неавтоклавного и автоклавного твердения стало перспективным направлением. Песчано – глиняная порода с хорошей химической активностью, применяется для изготовления силикатного автоклавного бетона. В процессе автоклавной обработки подобного материала по ускоренному варианту твердения получают крупнокристаллические фазы разного состава. Именно они играют роль наполнителей для низкоосновных гидросиликатов, которые получают при смешивании песка, извести, глинистых пород.

При затвердевании вяжущего в материале образуется искусственный высокопрочный камень. Кремнеземистый компонент (измельченный песок) влияет на структуру всего материала. С повышением дисперсности крупинок песка повышаются и эксплуатационные характеристики готового состава:

Кремнезёмистым компонентом выступает природный либо искусственный пуццолан: мелкий кварцевый песок, доменный металлургический шлак, зола ТЭЦ.

Важно ! В зависимости от тонкости помола песка, в нем содержится разное количество оксида кальция, влияющего на качество получаемого строительного материала.

Результатом реакции между песком и известью, протекающей в автоклаве, станут низкоосновные гидросиликаты кальция, обладающие чешуйчатым либо тонкоигольчатым микрокристаллическим строением, повышающие стойкость изделий.

Свойства силикатных бетонов

Основные свойства силикатных бетонов представлены следующими показателями:

- Водопоглощение силикатных изделий, в зависимости от способа уплотнения бетонной смеси, равно 10–18%.

- Морозостойкость высокопрочного силикатного бетона доходит до 100 циклов и более.

- Высокая коррозийная стойкость – эти параметры незначительно отличаются от показателей цементного бетона.

- Термостойкость.

- Устойчивость к температурным и атмосферным воздействиям.

- Низкая себестоимость производства готовых изделий.

- Долговечность (до 70 лет).

Материалы для производства силикатных бетонов

Основным вяжущим компонентом в силикатном бетоне выступает тонкомолотая известь кипелка или известь-пушонка, которая в сочетании с заполнителями и составляет основное сырье для производства силикатных бетонов. После добавления воды и последующей тепловой обработки в автоклавах, силикатобетонная смесь превращаться в прочное бетонное изделие.

Известь, применяемая для производства силикатных смесей должна отвечать следующим свойствам:

- средняя скорость гидратации;

- умеренный экзотермический эффект;

- вся фракция должна быть одинаково обожженной;

- MgO менее 5%;

- время гашения извести — 20 мин не более.

Недожог известковой массы приводит к повышенному расходу материала. Пережог снижает время гидратации извести, что приводит к вспучиванию, появлению трещин на поверхности изделий и др.

Известь, применяемая для производства силикатобетона, обычно используется в виде тонкомолотых известковых смесей следующего состава:

- известково-кремнеземистые — соединение извести и кварцевого песка;

- известково-шлаковые (известь и доменный шлак);

- известково-зольные — топливная сланцевая или угольная зола и известь;

- известково-керамзитовые и другие подобные компоненты, получаемые из отходов промышленного производства пористых заполнителей;

- известково-белитовые вяжущие, получаемые при низкотемпературном обжиге известково-кремнеземистой сухой смеси и кварцевого песка.

В качестве кремнеземистых заполнителей используют следующие материалы:

- кварцевый молотый песок;

- металлургические (доменные) шлаки;

- зола ТЭЦ.

Наиболее часто в качестве заполнителей выступают кварцевые пески средней и мелкой фракции, которые по своему составу должны выглядеть следующим образом:

- 80% и более кремнезема;

- менее 10% глинистых включений;

- 0,5% и меньше примесей слюды.

Крупные включения глины в структуре кварцевого песка снижают морозостойкость и прочность силикатного бетона.

Тонкомолотый кварцевый песок оказывает значительное влияние на формирование высоких эксплуатационных свойств силикатных бетонов. Так, с повышением дисперсности частиц песка увеличивается морозостойкость, прочность и другие характеристики силикатных материалов.

При выборе составляющих для изготовления силикатного бетона необходимо знать следующее:

- Расход вяжущего увеличивается пропорционально увеличению прочности бетона.

- Снижение расхода вяжущих в составе силикатной смеси наблюдается при повышении дисперсности мелкого кварцевого песка, и увеличивается при повышении формовочной влажности силикатобетонного раствора.

- Дисперсность молотого кварцевого песка должна быть в 2,5 раза ниже дисперсности молотой извести.

Разновидности

Силикатным материалам отведена следующая классификация:

Внутри этих двух видов они делятся на:

- бетоны, предел прочности которых варьируется от 7,5 до 70кг/м3;

- материалы с средней силикатной плотностью: 1000-2400 кг/м3;

- вещества, что находятся на силикатном уровне прочности в диапазоне от 1 до 4 кг/м3;

- водонепроницаемые материалы.

Свойства вышеперечисленных веществ варьируются в зависимости от вида, состава, предназначения. Единственная объединяющая черта — свойства аналогичны цементному составу, независимо от типа бетонов.

Технология изготовления

Подобный бетон не требует сложного плана изготовления. Основные вяжущие добавки, которые используются:

- известь/кремнезем (из мелкого кварцевого песка, извести);

- шлак (известь, металлургический/топливный/фосфорный шлак);

- известь/зола (топливная зола, измельченная известь);

- известь/белит (песок, белитовый шлак, известь, кремнезем).

Как говорилось выше, сложно доступных материалов не потребуется. Подготовьте такие материалы для создания бетона:

- вяжущее средство (одно из вышеперечисленных);

- заполнитель;

- вода;

- специальные добавки (а зависимости от вида, предназначения).

Смешивайте поочередно материалы, соблюдая пропорции, указанные в инструкции к материалам. В подобных бетонах удерживается оптимальный микроклимат, который поглощает избыточную влажность в случае необходимости. Силикатным бетонам присуща функция накапливания тепла.

Тяжелые бетоны

Отличие тяжелого вещества от обычного — наличие кварцевого песка. Он является основным компонентом мелкозернистой смеси. Песок обеспечивает устойчивость, плотность, морозостойкость конструкции из тяжелого силикатного вещества. В некоторых случаях применяют известняковые добавки, кремнеземистые смеси и прочее. Применение: строительные работы (ЖБИ, элементы конструкций), отделка наружных конструкций, гражданские постройки, жилые сооружения.

Недостаток: низкий модуль упругости, находится на несколько ступеней ниже цементных образований. Это негативно сказывается на деформациях при кратковременных значительных нагрузках. Обратите внимание, что ползучесть силикатного камня на порядок ниже цементного.

![]()

Преимущество: отсутствие необходимости в армировании (это вызвано значением суммарных деформаций).

ОСНОВНЫЕ ОПЕРАЦИИ ПРИ СОЗДАНИИ СИЛИКАТОБЕТОННЫХ МАТЕРИАЛОВ

При создании силикатобетонных материалов осуществляется следующий порядок:

- добыча песка, выделение из него крупных фракций;

- добыча известняка, его термический обжиг;

- дробление извести;

- смешивание извести, песка, гипса, помол в шаровой мельнице;

- приготовление смеси. В бетоносмесителях при принудительном перемешивании к извести, песку, добавляют воду;

- формирование заданных изделий;

- твердение в автоклавах отформованных деталей при диапазоне температур 174 – 200 градусов, давлении в пределах 0,8 – 1,5 МПа. Если требуется изготовить плотное изделие, пользуются известью, имеющей удельную поверхность до 5000 см2/г, песок с показателем 4000 см 2/г;

- охлаждение изделия в автоклаве либо после извлечения из автоклава.

ОТ ЧЕГО ЗАВИСИТ КАЧЕСТВО ПОЛУЧАЕМЫХ ИЗДЕЛИЙ

На качество автоклавных силикатных деталей зависит не только структура и состав добавок, но и правильность управления физическими явлениями, которые происходят на разных стадиях обработки смеси в автоклавах.

По объемной массе силикатные бетоны подразделяют на:

- силикатные тяжелые бетоны, которых заполнителями служат гравий, песок, щебень;

- силикатные легкие бетоны, в них наполнителем выступает керамзит, вермикулит;

- силикатные ячеистые бетоны, в роли наполнителя выступаю пузырьки воздуха, распределенные равномерно по всему объему изделия.

Внимание ! Если изделие эксплуатируется по всем правилам, арматура, находящаяся в силикатном плотном бетоне, не подвергается химической и атмосферной коррозии.

Формовка крупногабаритных изделий осуществляется непосредственно на строительной площадке, прочность таких изделий (на разрыв) достигает 60 МПа.

![Силикатный бетон]()

Усовершенствование методов изготовления бетонных смесей позволило добиться многообразия данного вида стройматериала. К особому классу можно отнести силикатный бетон, принципиально отличающийся заменой цементного компонента на известь.

Описание и классификация

Силикатобетон — смешение сцепляющей части в виде извести и кремнезема с песком требуемого помола. Технические стандарты представлены в ГОСТ 25214-82. Отличие от цементных бетонов — взаимодействие всех компонентов на химическом уровне. Оно влияет на желаемые свойства готовой продукции. Силикатный бетон не имеет окраски, для затвердения необходимы условия автоклава. Под действием пара (под давлением) известь вступает в химическую реакцию с кремнеземом, в результате образуются кальциевые гидросиликаты, которые скрепляют частицы заполнителя в монолит.

Назначение силикатного бетона заключается в получении прочного искусственного строительного материала в различных вариациях, ограниченных техническими особенностями изготовления. Ничем не уступает другим видам бетона, а в ценовой оценке имеет более выигрышные позиции.

Таблица 1 – Классификация и свойства силикатного бетона

Вид Характеристика Свойство По плотности: Тяжелые Средняя плотность более 1800 кг/м 3 Высокая прочность, повышенная морозостойкость (до 300 циклов) и влагостойкость, низкий процент водопоглощения, многолетний срок службы, избирательная устойчивость к агрессивным средам Легкие Средняя плотность менее 1800 кг/м 3 Средняя теплопроводность, морозостойкость до 100 циклов, водопоглощение около 15%, долговечность Пористые Средняя плотность менее 500 кг/м 3 Высокое тепловое сопротивление, износостойкость, легкий вес готовых изделий, низкая стоимость По сцепляющей части: Известково-кремнеземистые Мелкомолотый известняк и кремнезем Долговечность, прочность, доступность исходных составляющих Известково-шлаковые Сочетание шлаков топливно-металлургической разработки с известью Увеличенный срок службы, быстрая схватываемость, низкая себестоимость состава Известково-зольные Совместный помол золы от использованного топлива и извести Устойчивость к режиму в условиях холода, долгий период эксплуатации Известково-аглопоритовые Известь с мелкопомолотыми остатками пористых и пенозаполнителей Низкая морозостойкость, высокое водопоглощение Известково-белитовые Состоят из перемолотых частиц известоково-кремнезема и нефелиновой пыли, обожжённых при низких температурах Меньшие затраты на производство, количество примесей влияет на качество По крупности зерна заполнителя: Мелкозернистые Крупность зерен менее 5 мм Максимальная прочность, повышенная степень водонепроницаемости, улучшенная реакционная способность компонентов Крупнозернистые Размер зерна более 5 мм, но не должен превышать 20 мм Неоднородная структура, высокая стоимость заполнителя Состав силикатного бетона и требования ГОСТ

Основой силикатного бетона являются известь, кремнеземистый компонент и вода. Требования к составляющим изложены в ГОСТ 25214-82. Дополнительно необходимо выполнение таких условий для извести, как:

- содержание окиси магния менее 5%;

- средняя скорость гидратации;

- одинаковый обжиг частиц;

- период гашения не более 30 мин.

Какие заполнители могут применяться:

- природный и дробленый песок;

- щебни из доменного шлака;

- аглопоритовые песок и щебень;

- керамзитовые песок и щебень;

- шунгизитовые гравийные частицы;

- щебень и песок из шлаковой пемзы.

Вода для производства бетона должна иметь определенный ГОСТ 23732-79 химический состав. Также возможно добавление различных добавок для придания желаемых свойств бетонному материалу: это могут быть ТЭА, гипсокамень, водоотталкивающая пропитка, пластифицирующая добавка и другие.

Для определения количества составных частей силикатного бетона нужно знать основные принципы:

- чем мельче фракция песка в заполнителе, тем меньше должен быть помолот песок в вяжущем для обеспечения наилучшего химического взаимодействия;

- заданный показатель прочности бетона пропорционально влияет на количество вяжущей составляющей: чем выше марка бетона, тем больше ее расход;

- расходование сцепляющего компонента сокращается при чрезмерной измельчения песка и увеличивается при чрезмерной увлажненности бетона на стадии формовки;

- известь должна быть помолота в 2-2,5 раза мельче, чем песок.

Технология изготовления и применение силикатного бетона

Получение силикатного бетона осуществляется двумя способами — с использованием негашеного или гашеного известкового сырья. При использовании извести без предварительного гашения (кипелочная схема) компоненты дозируются, перемалываются в шаровых мельницах и смешиваются с водой. Для изделий из силикатного бетона заданной марки прочности необходима их обработка в автоклаве после придания формы.

Второй метод (гидратная схема) отличается гашением исходной извести до перемешивания всех составных бетона с водной частью. Известь сначала соединяют с песком естественной влажности. Осуществляется гашение и песок подсушивается, за счет экзотермической реакции. После полной гидратации извести в силосе с песком, вяжущее смешивают с заполнителем, увлажняют и формуют. Также необходим автоклав для конечной обработки продуктов.

Силикатный бетон имеет широкую область применения. Его применяют в производстве:

- конструкционных стройматериалов больших размеров — перекрытия, несущие панели стен, колонны, ригели, перемычки, лестничные ступени и марши, ж/б покрытия для дорог и др.;

- мелкоштучных материалов — каменные, ж/б и газосиликатные блоки, облицовочный стройматериал, теплоизоляция, звукоизоляция и др.

Силикатный бетон почти на одинаковых позициях со смесями на цементе. В бытовых условиях его использование крайне затруднительно из-за необходимости автоклавной обработки. Но из-за невысокой цены заводские изделия пользуются большим спросом как в крупномасштабной стройке, так и в частной.

![]()

Шлаковый цемент — гидравлический вяжущий строительный материал, получаемый на цементных заводах путем помола в одном бункере составляющих, добавляемых в определенных пропорциях. Составляющими для производства цемента служат:

- Шлак. В первую очередь гранулированный доменный шлак. Также используют электротермометаморфический шлак.

- Активизаторы (ангидрид, известь, гипс строительный и т.д.).

Также для производства некоторых видов цемента добавляют получаемый в процессе его производства промежуточный материал — клинкер.

Распространена и другая технологическая схема изготовления цемента, при которой каждый ингредиент измельчают отдельно, после чего в определенных пропорциях загружают в бункер, где происходит процесс смешивания.

Основной вид шлакового цемента — портландцемент

Портландцемент производят на основе шлака, главным образом — металлургического. Металлургический шлак является отходом при выплавке чугуна и состоит из оксидов кальция и магния, а также кварца.

Для производства портландцемента применяют гранулированный шлак. Получения гранул добиваются в процессе грануляции, когда расплавленную массу жидкого шлака подвергают мгновенному остыванию, заливая водой, или обдавая паром. При такой обработке удается избежать кристаллизации шлака. Шлак остывает в виде гранул, сохраняя свою химическую активность и приобретая стеклообразную, мелкозернистую структуру.

Гранулированный шлак (граншлак), как химически активное вещество, вступает в реакцию с гидроксидом кальция, который содержится в клинкере. В результате образуются гидросиликат и гидроалюминат кальция.

Составляющие шлакового цемента и пропорции

- Клинкер. В клинкере содержится снижающий прочность бетона оксид магния, поэтому при производстве цемента применяют клинкер, содержание магния в котором не превышает 6%.

- Шлак. Процентная доля шлака зависит от примененных вяжущих и варьируется от 20 и до 80%.

- Гипс. Применяют как чистый гипс природного происхождения, так и гипс, полученный на предприятиях, с содержанием фосфатов (фосфора), бора и фтора. Содержание гипса не должно превышать в смеси 5% от общего количества клинкера.

Два вида шлакового цемента

В зависимости от времени структурирования шлаковый цемент разделяют на:

- Нормального затвердевания. Этот вид цемента в первый период после заливки имеет прочность ниже, чем у портландцемента такой же марки. На четвертую неделю после заливки прочность этого цемента повышается и в итоге значительно превышает прочность портландцемента этой же марки.

- Быстрого затвердевания. В этот цемент в стандартное вяжущее добавляют ускорители твердения. Ускорители бывают как вулканического происхождения, так и минерального. К таким ускорителям относятся вулканический пепел, пемза и т.п. Благодаря ускорителям предусмотренную маркой прочность бетон приобретает уже через одну-две недели после заливки.

Сфера применения шлакового цемента

Основная масса производимого промышленностью шлакового портландцемента применяется в следующих работах:

- Изготовления железобетонных конструкций (панели, плиты перекрытия, фундаментные блоки, несущие фермы и т.д.).

- При монолитном строительстве жилых зданий и промышленных сооружений.

- В производстве конструкций из бетона с применением пропаривания.

- При строительных работах, в которых используется тепло-влажная обработка бетона.

- При строительстве дорог – как с бетонным покрытием, так и при отливе бетонной подушки для последующей закатки асфальтом.

- При отливе бетонных труб и тоннелей для инженерных сетей.

- При постройке мостов и путепроводов, в том числе эстакад, виадуков, клеверных развязок.

- В растворах для штукатурки и кладки.

Особенности шлакового портландцемента

Преимущества

Добавление шлака в смесь позволяет улучшить такие характеристики цемента:

- Повышает устойчивость бетона к мягким и насыщенным сульфатами водам. Это достигается за счет плотной молекулярной структуры получаемого бетона и отсутствию в нем химически активных элементов. Благодаря этому свойству шлаковый портландцемент применяют при строительстве водных сооружений и погруженных в воду конструкций.

- Снижает выделение тепла. Это важная характеристика для проектирования и последующего строительства массивных, тяжеловесных конструкций. При этом бетонировать в холодное время года, тем более в морозы, нельзя — бетон получится непрочным, и снизятся его характеристики.

- Снижает объем необходимой для приготовления бетонного раствора воды.

- Стойкость к влажной среде.

- Стойкость к низким температурам воздуха.

- Повышает стойкость к чрезмерно высоким температурам. Бетон способен выдержать до +800°. Это позволяет применять бетонные конструкции в производственных цехах металлургической, химической и сталелитейной промышленности.

- Шлаковый портландцемент стоит до 20% дешевле по сравнению с простым ПЦ.

- Бетонные изделия с применением шлакового портландцемента можно использовать не только в наземных конструкциях, но и в подземных.

Недостатки

Главный недостаток шлакового портландцемента — повышенный период затвердевания. Сразу после заливки бетон сохраняет жидкую консистенцию. Также долго идет процесс структуризации, если заливка производилась при низких температурах.

Для более быстрого затвердения используют обработку залитых поверхностей теплом и теплой влагой: применяют тепловые пушки, а когда раствор немного затвердеет — заливают горячей водой или обдают горячим паром.

Вторым недостатком шлакового цемента надо назвать более короткий срок годности. ШПЦ сохраняет свои характеристики на протяжении 45 суток с момента изготовления. Таким образом, этот вид цемента целесообразно применять на больших стройках, где потребление цемента в сутки отсчитывается тоннами. Для маленьких строек и бытовых нужд жителей частного сектора ШПЦ применять можно, но желательно сразу после покупки пускать его в работу, и покупать так, чтобы не оставалось излишков.

Нормативные документы

Читайте также: