Шов сопряжения при укладке асфальта бетонной смеси со старыми асфальтобетонным покрытием

Обновлено: 06.05.2024

Суть такова.

Есть участок ц/б покрытия к нему по проекту будет примыкать а/б покрытие.

Какой тип деформационного шва выполнить и какова его конструкция.

По сущ. ц/б покрытию будет устраиваться двухслойное а/б покрытие.

Странно.

Нафиг там бордюр то.

Нужен именно деформационный шов.

Или я чего не до понял в НОУ ХАУ дорожного строительства.

| Геосетка используется в целях армирования соединительных швов или слоев асфальтобетона. Использование геосетки дает возможность значительно увеличить время эксплуатации дорожного покрытия, придать ему больше прочности, стойкости и надежности. Применение геосетки ССНП-ХАЙВЕЙ для армирования монолитных слоев дорожной одежды позволяет избавиться от отраженных трещин, замедляя данный процесс. Кроме того, геосетка показывает прекрасные результаты не только при строительстве, но и при ремонте дорог, их реконструкции и даже при укладке асфальтобетона на старые бетонные дороги. Помимо автомобильных дорог, геосетка используются для строительства и ремонта путепроводов, аэродромов и мостов. В целом, использование геосетки ССНП-ХАЙВЕЙ дает возможность продлить срок эксплуатации дорог и уменьшить расходы на их последующий ремонт. |

Сетка лежит.

Я хочу сделать именно шов стыка. Все ц/б покрытию лет 25-30.

Демонтировать заказчик его не хочет.

В связи с этим мы и стыкуем полностью новое а/б покрытие с реконструируемым.

В чем смысл установки такого бордюра в случае стыковки покрытий? Из какого он материала? Если из бетона, то для чего он нужен?

То есть линия совмещения покрытий перекрывается сплошной сеткой? По-моему этого достаточно.

Я никак не совмещал асфальтобетонное покрытие с цементобетонным и Главгосэкспертиза не была против.

Главспец по генпланам. Архитектор.

Да, положите геополотно на стыке (может в два слоя), потому как сразу будете катать по нему асфальтобетон, если я правильно понял. Особо и не придумаешь чем армировать. вот профиля специальнеые есть, но они для закрытых помещений скорее предназначены (для наливных бетонных полов в супермаркетак к примеру), а не для улиц с перепадами температур и прочим, хотяяяяя.

Подскажите как правильно произвести стык ж/б покрытия с с ж/б покрытием имеющим поверх асфальтовое покрытие? Нагрузка до 12т на кв.м, проезд ричстакера (погрузчик контейнеров)

Слева планитруется площадка жб покрытие 220мм, справа существующее жб покрытие, поверх асфальт. Красным стык двух покрытий. Где почитать как правильно осуществить примыкание?

Зачастую новое асфальтобетонное покрытие устраивают на существующее цементобетонное основание. Таким образом в новом а/б покрытии предусмотрено устройство деформационных швов отражающих (копирующих) швы в бетонном основании.

Местоположение швов в асфальтобетоне должно четко совпадать со швами подстилающего слоя, чтобы не допустить образования отраженных трещин, поскольку бетон и асфальт обладают различными коэффициентами температурных удлинений тем самым значения расширения от погодно-климатических и динамических нагрузок значительно различаются. И если вы не хотите получить хаотичную трещину в новом покрытии из асфальта следует предусмотреть устройство швов.

В этом процессе важное значение играют геодезические работы, требуется четко перенести положение швов с цементобетона на асфальтобетонное покрытие. Для нарезки швов применяются специальные алмазные диски установленные на высокопроизводительные нарезчики.

Комплекс работ по герметизации включает те же операции что и устройство швов в цементобетонном покрытии (нарезка паза шва/нарезка камеры шва/ промывка, очистка, просушка/ укладка шнура и грунтование/ заполенение битумно-полимерной мастикой). Компания " Аэродорстрой" для герметизация швов применяет на своих объектах котлы заливщики АДС -500 ёмкостью 500 л. Важным этапом в процессе нарезке швов является также своевременная уборка покрытия от асфальтобетонного шлама ( "пульпы"), для чего мы применяем нарезчики со шламоотсосом и промышленные пылесосы.

В семидесятых-восьмидесятых годах двадцатого века достаточно часто покрытия взлетно-посадочных полос выполнялись из тяжелого бетона. Но с ходом времени технологии стали и меняться и в качестве слоя усиления покрытия взлетных полос стали применять асфальтобетон. Куда дешевле сфрезеровать верхний слой асфальта и уложить новый, чем демонтировать цементобетонные плиты. Поэтому вопрос устройства швов в асфальтобетоне актуален во многих аэропортах.

Своевременное и качественное устройство швов сжатия в асфальтобетонном покрытии позволит избежать развития трещин и предотвратить преждевременный износ вашего покрытия, тем самым повысив безопасность эксплуатации.

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании" и обеспечения дорожных организаций методическими рекомендациями по нарезке швов в нижних слоях асфальтобетонных покрытий:

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по дорожному строительству федеральных автомобильных дорог рекомендовать к применению с 1 мая 2008 г. ОДМ 218.5.001-2008 "Рекомендации по нарезке швов в нижних слоях асфальтобетонных покрытий" (приложение).

2. Территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с 1 мая 2008 г. ОДМ 218.5.001-2008 "Рекомендации по нарезке швов в нижних слоях асфальтобетонных покрытий" (приложение).

4. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя С.Е. Полещука.

Отраслевой дорожный методический документ ОДМ 218.5.001-2008 "Рекомендации по нарезке швов в нижних слоях асфальтобетонных покрытий"

Раздел 1. Область применения

Раздел 2. Нормативные ссылки

Раздел 3. Термины и определения

Раздел 4. Технология нарезки швов в асфальтобетонном покрытии

а) Общие положения.

б) Подготовительные работы.

в) Технология нарезки "температурных швов".

д) Оборудование и материалы для проведения работ

е) Техника безопасности производства работ.

Раздел 1. Область применения

Настоящий методический документ содержит рекомендации по технологии нарезки поперечных швов в нижних слоях асфальтобетонных покрытий, осуществляемой с целью замедления развития отраженного трещинообразования от оснований дорожных одежд, при ремонте, реконструкции или строительстве автомобильных дорог.

При этом целесообразность применения настоящей технологии при строительстве нежестких конструкций дорог устанавливается на стадии проектирования дороги.

Технология нарезки швов может применяться в различных дорожно-климатических зонах на автомобильных дорогах I-II категорий.

ОДМ 218.5.001-2008 "Рекомендации по нарезке швов в нижних слоях асфальтобетонных покрытий" является актом рекомендательного характера.

Раздел 2. Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

а) ОДН 218.1.052-2002 Указания по оценке прочности и расчету усиления нежестких дорожных одежд;

б) СНиП 3.06.03-85 Автомобильные дороги;

в) ГОСТ 11955-82 Битумы нефтяные дорожные жидкие. Технические условия;

е) ОДН 218.0024-2003 Технические правила ремонта и содержания автомобильных дорог общего пользования (взамен ВСН 24-88);

ж) СНиП 12-03-2003 Безопасность труда в строительстве.

Раздел 3. Термины и определения

В настоящем методическом документе применяются следующие термины с соответствующими определениями:

Трещины температурные - трещины, возникающие в результате воздействия напряжений, появляющихся от температурных деформаций (как, правило, в массивных конструкциях).

Трещины отраженные - трещины, дублирующие швы или трещины нижележащего слоя дорожной одежды.

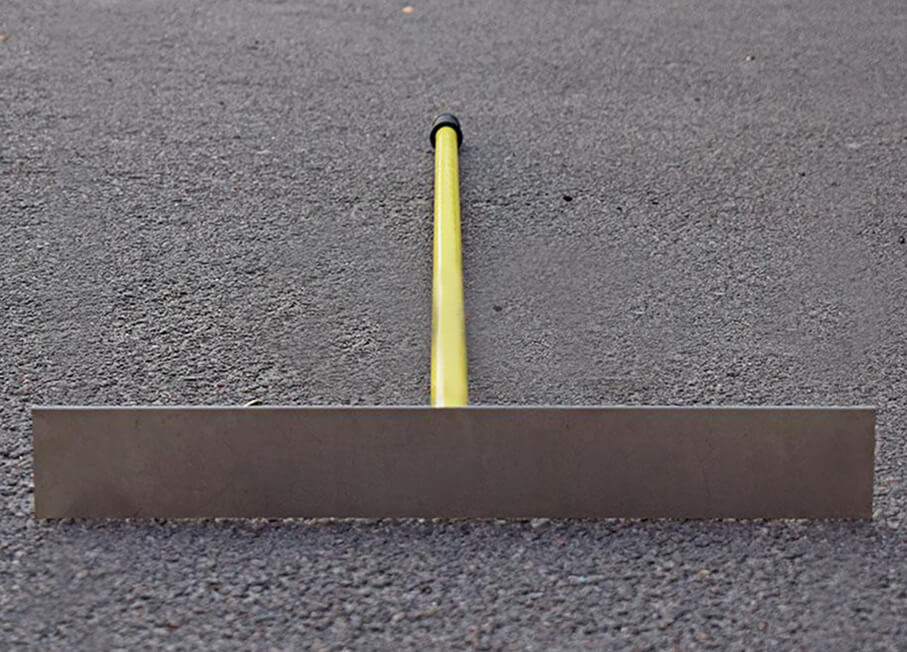

Нарезка швов - устройство в покрытии постоянных прорезей, сквозных или на часть толщины плиты, с помощью нарезчиков швов для обеспечения независимого перемещения разделенных ими плит покрытия с последующим заполнением швов герметизирующими материалами.

Заливка швов (герметизация) - технологическая операция, состоящая в заполнении мастикой незаполненных швов на всем протяжении или в отдельных местах покрытия.

Нарезчик швов - дорожная машина для нарезки швов в покрытии автомобильных дорог и аэродромов.

Заливщик швов - самоходная или прицепная машина, предназначенная для доведения битумной мастики до рабочей температуры, поддержания этой температуры в процессе работы и заполнения (герметизации) швов мастикой.

Раздел 4. Технология нарезки швов в асфальтобетонном покрытии

а) Общие положения.

а.I) В настоящих рекомендациях рассмотрена технология, предусматривающая нарезку "температурного шва" в нижнем слое асфальтобетонного покрытия, устраиваемого поверх существующего покрытия или основания новой дорожной одежды. В нижнем слое производится нарезка наводящего шва (трещины) на глубину 1/3 толщины этого слоя с последующей нарезкой камеры шириной большей, чем ширина шва (или трещины) в перекрываемом покрытии или основании. Ширина камеры составляет от 10 до 20 мм. Глубина камеры составляет не более 10 мм. Камеру заливают (герметизируют) мастикой, после чего укладывают верхний слой асфальтобетонного покрытия (см. рис. 1).

а.II) Нарезанные над швами или трещинами нижележащего слоя "температурные швы" в нижнем слое асфальтобетонного покрытия, перекрывающего ремонтируемые или новые слои дорожной одежды, позволяют:

- задержать (замедлить) появление отраженных трещин в верхнем слое асфальтобетонного покрытия;

- выровнять в поперечном направлении появившиеся на поверхности асфальтобетонного покрытия отраженные трещины;

- снизить расходы на проведение ремонтных работ и прогнозировать сроки и объемы работ на ремонтируемых участках.

а.III) При рассмотрении работы конструктивных слоев дорожной одежды, уложенных при усилении старых асфальтобетонных покрытий, нарезка "температурных швов" в нижнем слое асфальтобетонного покрытия не влияет на снижение прочности дорожной одежды и не учитывается при расчетах усиления дорожных одежд согласно ОДН 218.1.052-2002.

a.IV) Техническое решение о применении технологии нарезки швов в нижних слоях асфальтобетонных покрытий принимается на стадии инженерных изысканий при разработке проекта строительства, реконструкции, капитального ремонта или ремонта дорожной одежды.

б) Подготовительные работы.

б.I) Работы, предшествующие основной операции нарезки швов в нижнем слое асфальтобетонного покрытия осуществляют:

- при ремонтах автодорог в соответствии с ОДН 218.0024-2003, проектом и другими действующими в дорожной отрасли документами по ремонту дорожных одежд;

- при реконструкции и новом строительстве дорог в соответствии со СНиП 3.06.03-85 и утвержденным проектом работ.

б.II) При разработке проектов ремонта на стадии инженерных изысканий проводят визуальное обследование существующего покрытия с определением:

- на жестких дорожных одеждах - расстояний между поперечными швами;

- на нежестких дорожных одеждах - расстояний между регулярно повторяющимися поперечными температурными трещинами в асфальтобетонном покрытии (открытыми или заделанными).

б.III) При визуальном обследовании подлежащих ремонту покрытий:

- проводят осмотр участка, подлежащего ремонту, с фиксированием дефектов всех видов и составлением карты дефектов покрытия;

- на карте дефектов нежестких покрытий выделяют поперечные температурные трещины по характерным признакам: постоянному для участка шагу и наибольшей ширине раскрытия; по ним устанавливают шаг "температурных швов";

- на карте дефектов жестких покрытий выделяют поперечные швы сжатия и по их шагу копируют шаг "температурных швов" слоя покрытия.

б.IV) При реконструкции дорог

В случае перекрытия многослойными асфальтобетонными покрытиями как жестких, так и нежестких дорожных одежд без уширения проезжей части выбор шага "температурных швов" в нижнем слое асфальтобетонного покрытия осуществляют как при ремонте дорог в соответствии с п. б.III. При уширении проезжей части требуются специальные решения с учетом проектируемой конструкции дорожной одежды.

б.V) При новом строительстве дорог

В конструкциях с жесткими основаниями и покрытиями из асфальтобетона в случаях, когда не принимаются специальные решения по предотвращению поперечных трещин (геосетки, мембраны и т.п.), выбор шага "температурных швов" осуществляют как при ремонте в соответствии с п. б.III.

б.VI) При выполнении строительных и ремонтных работ расстояния между намеченными "температурными швами" (шаг швов) фиксируют на местности вешками или маячками, устанавливаемыми по обе стороны дороги.

б.VII) После замера и закрепления на местности "температурных швов" проводят устранение дефектов существующего покрытия: срезку неровностей, очистку и заделку трещин и выбоин, очистку поверхности покрытия от грязи и строительного мусора и обработку поверхности битумной эмульсией или жидким битумом. При наличии значительных неровностей существующих покрытий производят укладку выравнивающего слоя.

б.VIII) По окончании подготовительных работ производят укладку нижнего слоя асфальтобетонного покрытия, в котором в дальнейшем нарезают "температурные швы".

в) Технология нарезки "температурных швов".

в.I) Нарезку швов в нижнем слое асфальтобетонного покрытия проводят после полного формирования этого слоя (как правило, не ранее, чем через 1 сутки после укладки).

в.II) На уложенном и уплотненном нижнем слое покрытия по выставленным вешкам или маячкам с помощью рейки и мела производят разметку "температурных швов".

в.III) С помощью нарезчика швов с толщиной диска не более 3,5 мм производят нарезку наводящего шва на глубину 1/3 толщины уложенного слоя;

- с помощью нарезчика швов (или фрезы без дисков с твердосплавным рабочим органом), обеспечивающих ширину нарезаемого шва (камеры) с превышением на 20-25 % ширины нижележащих шва сжатия или температурной трещины, производят нарезку шва (камеры) на глубину порядка 10-12 мм;

- подготовленный шов очищают сжатым воздухом с помощью форсунки с узким соплом, работающей от компрессора;

- очищенный таким образом шов заполняют горячей битумной мастикой при температуре, предусмотренной паспортом или соответствующими нормативными документами. Расход мастики уточняют в зависимости от размеров нарезанного шва. При этом мастику заливают в камеру, не доводя до поверхности слоя около 2-3 мм, с учетом объемного расширения вяжущего в камере при высоких летних температурах без миграции вяжущего в верхний слой;

- по окончании работ по нарезке "температурных швов" в нижнем слое покрытия осуществляют устройство верхнего слоя покрытия, соблюдая при этом требования СНиП 3.06.03-85 по технологии производства работ.

г) Контроль за выполнением работ.

В процессе подготовительных работ осуществляют контроль качества подготовки нижележащего слоя покрытия или основания, в том числе качества герметизации швов или трещин (визуально), точности замеров их длины, ширины и шага (расстояний между ними). При этом составляют схему расположения существующих швов или трещин в перекрываемых цементобетонных (песко-грунтоцементных) или асфальтобетонных слоях дорожной одежды.

При устройстве нижнего слоя покрытия осуществляют проверку соответствия требованиям проекта и действующего ГОСТ 9128 толщины слоя и качества укладываемой асфальтобетонной смеси, а также контроль за технологией укладки и уплотнения смеси в покрытии в соответствии с требованиями СНиП 3.06.03-85.

При нарезке швов осуществляют контроль за правильностью расположения и шагом швов в соответствии с установленными вешками или маячками согласно составленной схеме; производят проверку ширины и глубины наведенного шва и камеры (допустимое отклонение по ширине и глубине шва должно быть не более 10 %); проверяют качество и соответствие нормам мастики и жидкого битума, используемых для заполнения "температурного шва".

При заполнении шва контролируют температуру нагрева вяжущих, а по окончании работ по устройству шва - адгезию вяжущего к стенкам шва (визуально).

При укладке верхнего слоя асфальтобетонного покрытия осуществляют контроль качества укладываемой асфальтобетонной смеси (соответствия требованиям проекта и действующего ГОСТа), соблюдения проектной толщины слоя, температуры укладки и режима уплотнения смеси в покрытии.

С целью выявления появления температурных трещин в верхнем слое покрытия в процессе эксплуатации дороги осуществляют периодическое визуальное наблюдение и инструментальное обследование отремонтированного или построенного участка.

д) Оборудование и материалы для проведения работ:

- для нарезки "температурных швов" могут быть использованы нарезчики швов любого типа, обеспечивающие требуемые параметры ширины и глубины наводящего шва и камеры. Возможно использование специальных фрез, позволяющих нарезать одновременно камеру с наводящим швом на требуемую глубину;

- для очистки швов от пыли и отходов нарезки используют продувку сжатым воздухом от компрессора при давлении не менее 0,6 МПа;

- для доставки и подачи горячей мастики используют заливщики швов, обеспечивающие требуемую температуру подачи вяжущего.

Материалы для заполнения швов включают битумные, полимербитумные или резинобитумные мастики для швов, отвечающие требованиям соответствующих ГОСТ и технических условий. Марку мастики выбирают в зависимости от дорожно-климатической зоны проведения дорожных работ и относительного перемещения стенок камеры при температурных деформациях сжатия слоя (во избежание отрыва мастики от стенок камеры).

е) Техника безопасности производства работ.

е.I) Обеспечение безопасности производства работ по нарезке швов при устройстве асфальтобетонных покрытий осуществляют на основе действующих документов, регламентирующих правила безопасного проведения работ: СНиП 3.06.03-85 "Автомобильные дороги", СНиП 12-03-2001 "Безопасность труда в строительстве", "Правила охраны труда при строительстве, ремонте и содержании автомобильных дорог" (М, Союздорнии 1993), "Правила по охране труда в дорожном хозяйстве" (М, Стройиздат, 1989).

е.II) В целях обеспечения безопасности движения в местах производства работ, охраны труда и техники безопасности работающего персонала осуществляют мероприятия по ограждению места производства работ в соответствии с требованиями ОДН 218.0024-2003 "Технические правила по ремонту и содержанию автомобильных дорог". Перед началом работ устанавливают временные дорожные знаки и сигналы, а также ограждающие и направляющие устройства, при необходимости производят временную разметку проезжей части и места производства работ.

е.III) Технологические работы по нарезке швов в нижних слоях асфальтобетонных покрытий с последующей их заливкой мастикой выполняют в соответствии с требованиями СНиП 12-03-2001 "Безопасность труда в строительстве".

e.IV) Меры по обеспечению безопасности работающего персонала принимают в соответствии с нормативными документами, перечисленными в п. е.I) настоящих рекомендаций.

Ключевые слова: асфальтобетонные покрытия, температурные швы, битумная мастика, нарезчики швов, заливщики швов, строительство, реконструкция, ремонт дорог, конструктивные слои, жесткие и нежесткие конструкции дорожной одежды.

Даны рекомендации по режимам работы высокопроизводительных широкозахватных асфальтоукладчиков, обеспечивающих максимальное уплотнение конструктивных слоев из асфальтобетонных смесей различного типа гранулометрии. В зависимости от степени уплотнения слоя рабочими органами асфальтоукладчика приведена технология уплотнения слоев катками, даны рекомендации по составу отрядов катков и режимам их работы.

Асфальтобетонные смеси различного типа гранулометрии рекомендуется приготавливать на асфальтобетонных заводах общей производительностью не менее 200 т/ч, транспортировать только большегрузными автомобилями-самосвалами.

Внедрение технологии строительства покрытий широкозахватными высокопроизводительными асфальтоукладчиками и катками позволяет повысить темпы строительства, снизить трудозатраты и одновременно повысить качество работ.

В последние годы в практике дорожного строительства наметилась четкая тенденция к устройству асфальтобетонных покрытий высокими темпами с перенесением основного удельного веса уплотнения смесей на рабочие органы асфальтоукладчика - трамбующий брус и виброплиту.

Повышение степени предварительного уплотнения смеси и увеличение ширины укладки асфальтоукладчиком приводят к уменьшению или ликвидации продольных швов, что позволяет значительно повысить продольную и поперечную ровность покрытия.

В настоящих "Методических рекомендациях по укладке и уплотнению асфальтобетонных смесей различного типа при использовании высокопроизводительных асфальтоукладчиков и катков" изложены особенности технологии укладки и уплотнения асфальтобетонных смесей различного типа гранулометрии широкозахватными высокопроизводительными асфальтоукладчиками и катками, даны рекомендации по выбору соответствующего отряда машин при устройстве конструктивных слоев из асфальтобетона и методика определения степени предварительного уплотнения смесей рабочими органами асфальтоукладчика.

"Методические рекомендации" составлены на основе научно-исследовательских и опытно-экспериментальных работ, выполненных Союздорнии в 1979 - 1982 гг.

"Методические рекомендации" разработали кандидаты технических наук Б.С. Барышев, Б.М. Слепая, М.А. Либерман, инженеры Л.М. Кириллова, Э.Б. Островский.

1.1. Технология строительства асфальтобетонных покрытий широкозахватными высокопроизводительными асфальтоукладчиками с активными уплотняющими рабочими органами является наиболее прогрессивной и позволяет одновременно со снижением трудозатрат улучшить основные транспортно-эксплуатационные параметры асфальтобетонного покрытия (ровность, однородность, прочность покрытия).

1.2. Работы, связанные с приготовлением, транспортированием и укладкой асфальтобетонных смесей в покрытие и основание дорожной одежды, следует проводить в соответствии со СНиП III-40-79 и "Руководством по строительству асфальтобетонных покрытий" (М., Транспорт, 1978), с учетом особенностей скоростного строительства покрытий.

1.3. Для обеспечения эффективной работы асфальтоукладчиков производительность асфальтобетонного завода должна соответствовать сменному темпу укладки и составлять не менее 200 т/ч; целесообразно применять асфальтосмесители с накопительными бункерами, объемом не менее часовой производительности выпуска продукции АБЗ.

1.4. Транспортирование смесей с АБЗ к асфальтоукладчику следует осуществлять большегрузными автомобилями-самосвалами грузоподъемностью 7 - 12 т (МАЗ-503А, КамАЗ-5510, КрАЗ-256Б).

1.5. При высоких темпах устройства асфальтобетонных покрытий и верхнего слоя основания дорожной одежды, если позволяют технические возможности асфальтоукладчика, смеси следует укладывать на всю ширину полосы ( II и III категории автомобильных дорог). При укладке смеси сопряженными полосами двумя укладчиками технологический разрыв между ними должен составлять 30 м.

1.6. Отряды катков следует комплектовать в зависимости от типа гранулометрии укладываемой асфальтобетонной смеси, степени уплотнения смеси рабочими органами асфальтоукладчика и с учетом имеющегося состава парка катков.

1.7. На завершающей стадии уплотнения конструктивных слоев покрытия, уложенных из асфальтобетонных смесей всех типов гранулометрии, следует применять трехосный гладковальцовый каток массой 11 - 18 т (ДУ-48А, ДУ-48Б).

2.1. При устройстве верхнего слоя основания дорожной одежды и нижнего слоя покрытия из крупнозернистых асфальтобетонных смесей скорость перемещения асфальтоукладчика должна составлять 2 - 3 м/мин; уплотняющие рабочие органы асфальтоукладчика должны иметь следующие режимы работ: частоту вращения валов трамбующего бруса 1000 - 1500 об/мин. и вибраторов виброплиты - 2500-3000 об/мин.

2.2. Состав отряда катков следует подбирать исходя из существующего на данном объекте парка машин, руководствуясь табл. 1 настоящих "Методических рекомендаций".

2.3. Для производства работ в условиях пониженных температур воздуха целесообразно укладывать смеси при скорости перемещения асфальтоукладчика 1 м/мин. При этом можно достичь уплотнения слоя до значения 0,98, что позволит исключить процесс уплотнения катками.

Коэффициент уплотнения смеси рабочими органами асфальтоукладчика

Режим работы катка

Число проходов по одному следу

Самоходный на пневматических шинах массой 18 т (ДУ-31А)

и гладковальцовый трехосный массой 11-18 т (ДУ-49А)

Гладковальцовый трехосный массой 11-18 т (ДУ-49А)

Самоходный на пневматических шинах массой 16 т (ДУ-31А5)

и гладковальцовый трехосный массой 11-18 т (ДУ-49А)

Гладковальцовый трехосный массой 11-18 т (ДУ-49А)

Самоходный на пневматических шинах массой 16 т (ДУ- 31А)

и гладковальцовый трехосный массой 11-18 т (ДУ-49А)

Гладковальцовый массой 9-13 т (ДУ-8В, ДУ-48А, ДУ48Б)

и гладковальцовый трехосный массой 11-18 т (ДУ-49А)

Гладковальцовый. трехосный массой 11-18 т (ДУ-49А)

2.4. При укатке смеси рабочими органами асфальтоукладчика до коэффициента уплотнения 0,9 и более в состав отряда вводятся катки двух типоразмеров: средний гладковальцовый массой 9 - 13 и (или самоходный на пневматических шинах) и гладковальцовый тяжелый массой 11 - 18 т (марки ДУ-49А).

Допускается уплотнять смеси одним тяжелым гладковальцовым катком при увеличенном числе проходов в соответствии с требованиями табл. 1.

3.3. Смеси типов А и Б с содержанием щебня не менее 40 % следует укладывать при скорости перемещения асфальтоукладчика не более 2 - 3 м/мин; при этом следует соблюдать следующие режимы работы рабочих органов: частота вращения вала, трамбующего бруса 1000 - 1400 об/мин, частота вращения вала вибраторов виброплиты 2500 - 3000 об/мин.

3.4. Асфальтобетонные смеси типов А и Б с содержанием щебня не менее 40 %, уложенные при скорости перемещения асфальтоукладчика 1 м/мин и частоте вращения валов трамбующего бруса и вибраторов виброплиты; соответственно 1200 - 1500 и 3000 об/мин, могут иметь коэффициент уплотнения до 0,99 и не требуют уплотнения катками.

Коэффициент уплотнения смеси рабочими органами асфальтоукладчика

Режим работы катка

Число проходов по одному следу

Асфальтобетонная смесь типов А, Б (40-50 % щебня)

Гладковальцовый массой 11-18 т (ДУ-47А)

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б)

и гладко вальцовый массой 11-18 т (ДУ-49А)

На пневматических шинах массой 16 т (ДУ-31А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б)

и гладковальцовый массой 11-18 т

На пневматических шинах массой 16 т (ДУ-31А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 10-13 т (ДУ-813, ДУ-48А, ДУ-48Б)

и гладковальцовый массой 11-18 т

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б)

и гладковальцовый массой 11-18 т (ДУ-49А)

На пневматических шинах массой, 13 т (ДУ-31)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 10-13 т (ДУ-48А, ДУ-48Б, ДУ-8В)

и гладковальцовый массой 11-18 т (ДУ-49А)

Асфальтобетонная смесь типа Б (35-40 % щебня) и типа В

Вибрационный массой 6-8 т (ДУ-47А, ДУ-47Б)

и гладковальцовый массой 11-18 т (ДУ-49А)

На пневматических шинах массой 16 т (ДУ-31А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 6-8 т (ДУ-50)

гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 6-8 т (ДУ-50)

На пневматических шинах массой 16 т (ДУ-31А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Асфальтобетонная смесь типов Г и Д

Гладковальцовый массой 6-8 т (ДУ-50)

На пневматических шинах массой 16 т (ДУ-31А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 6-8 т (ДУ-50)

гладковальцовый массой 10-13 т (ДУ-8В, ДУ-48А)

и гладковальцовый массой 11-18 т (ДУ-49А)

Гладковальцовый массой 6-8 т (ДУ-50)

на пневматических шинах массой 16 т (ДУ-31А)

и гладковальцовый массой 11-18 т (ДУ-49А)

3.5. Смеси типов В и Б с содержанием щебня до 40 % допускается укладывать при скорости перемещения асфальтоукладчика до 4 м/мин. Если коэффициент уплотнения смеси после прохода асфальтоукладчика не превышает 0,85, скорость перемещения укладчика следует уменьшить до 2 - 3 м/мин.

3.6. Смеси типов Г и Д допускается укладывать при скорости перемещения асфальтоукладчика до 5 м/мин.

3.7. При укатке смесей, имеющих коэффициент уплотнения после прохода асфальтоукладчика не ниже 0,87, в отряд катков не включают легкий каток массой 6 - 8 т.

3.8. При уплотнении смесей, имеющих коэффициент уплотнения после прохода асфальтоукладчика ниже 0,87, при наличии в парке вибрационных катков массой 6 - 8 т уплотнение следует начинать катком с выключенными вибраторами (вместо применения статического легкого катка).

3.9. Для уплотнения верхнего слоя покрытия из асфальтобетонных смесей типов А, Б, В, имеющих коэффициент уплотнения после прохода асфальтоукладчика 0,9 - 0,94, следует в отряд катков включать вибрационные катки массой 6 - 8 т, либо катки на пневматических шинах массой 16 т, либо гладковальцовые катки массой 10 - 13 т. Во всех случаях обязательно наличие в отряде катка гладковальцового трехосного массой 11 - 18 т.

3.10. Уплотнение песчаных асфальтобетонных смесей типов Г, Д и малощебенистых типа В с коэффициентом уплотнения после прохода асфальтоукладчика менее 0,9 следует начинать гладковальцовым катком массой 6 - 8 т, при этом рабочая скорость движения катка в начале укатки должна составлять 3 км/ч.

3.11. Для уплотнения смесей типов А, Б и В ведущим катком в отряд целесообразно включать каток двухвальцовый вибрационный массой 6 - 8 т (ДУ-47А, ДУ-47Б). При отсутствии такого катка его можно заменить катком на пневматических шинах массой 16 т (ДУ-31А) или катками статическими гладковальцовыми массой 9 - 13 т (ДУ-8В, ДУ-48А, ДУ-48Б).

3.12. Уплотнение смесей типов Г, Д и В при коэффициенте их уплотнения рабочими органами асфальтоукладчика менее 0,87 следует начинать катком вибрационным массой 6 - 8 т (ДУ-47А, ДУ-47Б) с выключенным вибратором либо гладковальцовым статическим массой 6-8 т (ДУ-50).

3.13. Состав отрядов катков в зависимости от типа уплотняемой смеси и коэффициента уплотнения после прохода асфальтоукладчика, а также режимы их работы следует назначать согласно табл. 2.

4.1. Контроль качества работ следует осуществлять в соответствии с требованиями п. 6.7 "Руководства по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978) и настоящих "Методических рекомендаций".

4.2. Перед началом работ по устройству покрытия и основания дорожной одежды из асфальтобетонных смесей следует проверить режимы работ широкозахватных высокопроизводительных машин и установить требуемые скорости, укладки и частоты колебания трамбующего бруса асфальтоукладчика.

4.3. В процессе работы асфальтоукладчика в заданном режиме следует определить коэффициент уплотнения слоя для уточнения состава отряда катков и режимов работы асфальтоукладчика и катков.

4.4. Степень уплотнения асфальтобетонных смесей рабочими органами асфальтоукладчика определяют по результатам испытаний образцов, отобранных из укладываемого слоя непосредственно после укладки его асфальтоукладчиком, работающим в заданном режиме. Для этого перед проходом асфальтоукладчика на нижний слой уложенного покрытия (или основания дорожной одежды) укладывают металлическую пластинку площадью 200×150 мм и толщиной 1,5 мм. Место расположения пластины фиксируют металлической проволокой, прикрепленной к краю пластины. После прохода асфальтоукладчика пластину со смесью извлекают. Образец снимают с пластины не ранее чем через 2 ч, затем стандартным методом определяют коэффициент уплотнения.

4.5. Для рационального подбора состава отряда катков следует определять степень предварительного уплотнения смеси рабочими органами асфальтоукладчика в соответствии с методикой, изложенной в п. 4.4 настоящих "Методических рекомендаций".

При строительстве покрытий и оснований дорожной одежды из асфальтобетонных смесей комплектом высокопроизводительных широкозахватных асфальтоукладчиков и катков следует руководствоваться "Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог" (М.: Транспорт, 1978), р.8 "Руководства по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978) и СНиП III-4-80.

Все темыДороги

В данной статье мы рассмотрим все этапы процесса асфальтирования и необходимые нормы ГОСТа, которые нужно соблюдать.

Технологические нормативы для укладки асфальта.

Весь процесс и его подробное описание мы можем прочитать в различных СНиПах, там подробно описана технология и все тонкости, которые нам необходимо учитывать. Кроме этого, мы можем подчеркнуть необходимую информацию в многочисленных сборниках нормативных актов, как технического, так и правового характера. Кроме этого, в этих источниках содержатся понятия о методе контроля качества. Если следовать всем инструкциям, то мы получим дорожные покрытия, которые выдерживают существенные нагрузки и большое количество проезжающих машин. Кроме этого, такой дороге будет не страшны погодные изменения, повышенная влажность и перепады температуры. Покрытие, сделанное по всем нормам, прослужит долгое время.

Основная технология укладки асфальта на дороги.

Приступая к процессу укладки асфальта, проще всего разделять его на несколько этапов:

- Необходимо провести подготовительные работы;

- После мы наносим несущий слой, который состоит из песка или щебня;

- Приступаем к укладке покрытия;

- По окончании укладки, мы должны произвести уплотнение полотна специальными катками, каждый из которых должен уплотнять по очереди и в своей четкой последовательности.

Нанесение асфальта на существующий асфальт.

Неоднозначный вопрос, на который необходимо ответить: возможно ли нанести асфальт на существующую дорогу? В этом пункте мы подробно ответим на него. Сперва, нам нужно посмотреть на уровень износа покрытия и оценить, насколько сложной будет новая укладка. Если мы руководствуемся стандартами ГОСТ, то мы можем произвести ремонт небольших повреждений ямочным методом. В таких случаях мы используем холодный битум.

Когда мы понимаем, что речь идет о работе большого масштаба, то, целесообразно воспользоваться холодной фрезеровкой. Такая методика подразумевает несколько этапов:

- Мы удаляем верхний пласт;

- Делаем укладку нового слоя.

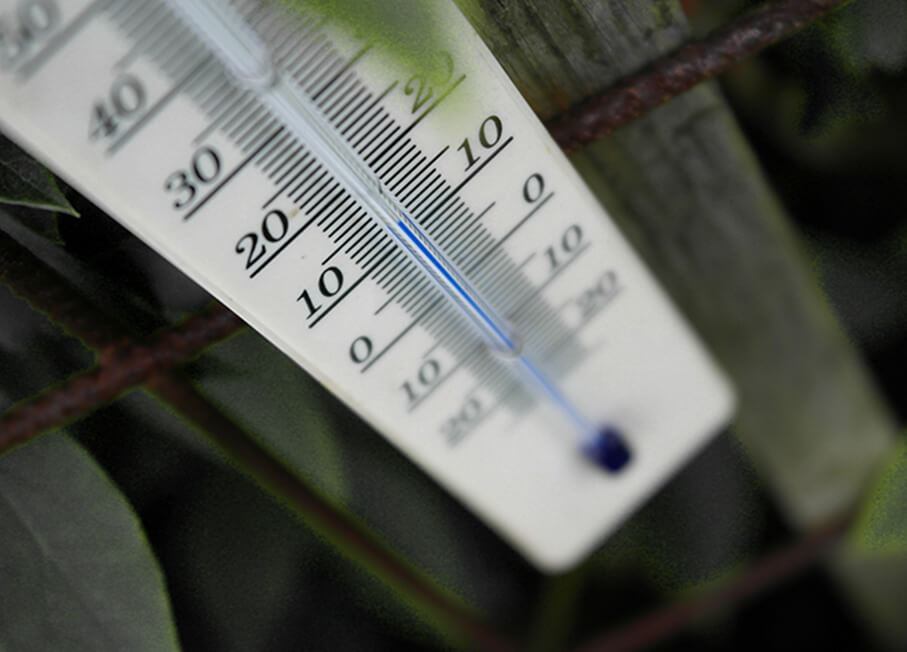

Работы такого формата требуют определенных погодных условий. В соответствии с нормами ГОСТ, необходима сухая погода, без осадков. Температура окружающей среды — от +10 С, температура основания — от +5 С, а, кроме этого, нужно проконтролировать степень влажности воздуха.

Методики восстановление асфальта.

Когда нам необходимо сделать капитальный ремонт дороги, то применяется «восстановление» дорожного полотна. Когда мы работаем по этой методике, то выделяем следующие стадии:

- Мы чистим старое покрытие поливомоечной машиной;

- После этого планируем слой щебня грейдером;

- Трамбуем слой щебня

- Укладываем и утрамбовываем свежий слой горячего асфальта с помощью катка;

- Как заключительный этап, необходимо пройти швы и стыки со старым асфальтом горячим битумом.

Если мы видим, что дорожное полотно в приемлемом состоянии или имеет равномерную степень износа, мы проводим дополнительное наращивание полотна дороги. Эта процедура проводится методом наложения свежего асфальта на старый слой.

Возможности укладки асфальта на бетон.

Если у нас бетонное основание, то мы используем бетонное основание, как замена щебеночного слояи. Если дорогу сделать по такому методу, она прослужит дольше и будет отличаться дополнительной износостойкостью.

Среди преимуществ асфальтобетона, мы особо хотели бы выделить:

- Высокую сопротивляемость нагрузкам;

- Поверхность, которая отличается гладкостью, но при этом не имеет скользящего эффекта;

- Высокую степень контактности и надежное сцепление с колесами машин.

Также, мы бы хотели подчеркнуть, что такое покрытие на бетонном основании отлично подходит для нанесения разметки, которая запланирована надолго.

Предварительный этап работы

Перед тем, как осуществлять основные работы, следует подготовить поверхность. Будем делать в несколько этапов:

- Очищаем бетон

- Заполняем ямы

- Проливаем битумную эмульсию

Смеси асфальтобетона, используемые при покрытии. Материалы для асфальтирования на бетонной основе.

Что представляет собой асфальтобетон? Эта смесь является результатом смешивания разных видов битума. Среди них выделяют битум с примесями песка, гравия и щебенки.

Для нижнего слоя используют крупнозернистый пористый либо плотный асфальтобетон.

Для верхних слоев дороги используют мелкозернистый плотный асфальтобетон типов А,Б, на граните, габбро, а также щебеночно-мастичную смесь (ЩМА-15, ЩМА-20).

Для тротуарных покрытий, дворовых территорий используют мелкий асфальт на основе песка, так называемый “песчаник” — мелкозернистый плотный асфальтобетон тип Г.

Технология укладки покрытия.

Мы знаем, что главным критерием качественного покрытия, которое будет отличаться износостойкостью и прослужит долгое время является непрерывность процесса и минимальное время проведения работ. Для осуществления этих условий, нам нужно по возможности обеспечить равномерную и непрерывную подачу самого материала. Также, нам нужно соблюдать температурный режим. По ГОСТу, смесь из битума не должна остывать ниже 105 °С.

Укладка производится с применением асфальтоукладчиков с шириной плиты, необходимой для оптимальной ширины проходки. Трамбовать слой асфальтобетона должны катки разного типа: гладковальцовые, комбинированные, с пневмоколесами, осцилляторы.

Бригада дорожных рабочих должна иметь в распоряжении хороший современный инструмент, в том числе титановые волокуши/грабли/гладилки, ни в коем случае не деревянные или магниевые.

Подводя итог, мы хотим заметить, что укладка нового покрытия на имеющийся асфальт вполне возможна при соблюдении соответствующей технологии.

Читайте также: