Шлак в производстве кирпича

Обновлено: 14.05.2024

Глино-шлаковые изделия изготовляются из смеси глнны с топливными шлаками, содержащими в своем составе остатки несгорершего топлива. Количество шлаков, вводимых в состав шихты, определяется пластичностью глин, теплотворной способностью шлаков и колеблется обычно в пределах 45—50%.

Наилучшие результаты получаются при запрессовке в изделия такого количества шлаков, которое по своей теплотворной способности соответствует 70—90% топлива, потребного для полного обжига сырца.

При естественной сушке глино-шлакового сырца примерно вдвое увеличивается оборачиваемость сырца в сушильных сараях. Глино-шлаковый кирпич не растрескивается под воздействием солнца и ветра и не требует особой защиты (например, укрытия рогожами или щитами) даже в начальный период сушки.

Обжиг глино-шлаковых изделий можно проводить в более короткие сроки при съеме кирпича с 1 м3 печного объема 2.5— 2,8 тыс. штук в месяц. Это обусловлено малой чувствительностью к интенсивному нагреву сильно отощеннон глины и особо благоприятными условиями, когда топливо, сгорая внутри изделий, нагревает их.

При обжиге глино-шлаковых изделий сокращается расход топлива, засыпаемого через трубочки, и образование в садке золы.

Глино-шлаковый кирпич и блоки по сравнению с изделиями из чистой глины обладают хорошими теплозащитными свойствами, что позволяет значительно снизить их расход при кладке наружных стен. В связи с этим значительно уменьшается вес стен, габариты фундаментов, расход растворов при кладке. Общая экономия прп кладке степ из глино-шлакового кирпича составляет не менее 15—17% их стоимости.

Применение шлаков для изготовления глипо-шлакового кирпича решает вопрос о целесообразном использовании промыт • лепных топливных отходов, за счет чего достигается значительная экономия полноценного топлива и расширяется сырьевая база производства стенового кирпича.

При переходе на изготовление глино-шлаковых изделий взамен полнотелого и пустотелого кирпича и блоков из чистой глины значительно снижается длительность сушки и обжига; достигается экономия полноценного топлива за счет введения в шихту промышленных отходов — шлаков и выпуск высококачественного стенового материала с малым объемным весом и высокими теплозащитными свойствами; снижается себестоимость изделий и облегчается труд сушильщиков, обжигальщиков и выставшнков в производстве и камешников, на стройках.

технологические схемы производства, рассчитанные на использование обычного для кирпичных заводов оборудования.

Приведенные данные не следует рассматривать как обязательные для организации производств,а глино-шлаковых изделий.

При любой техно.логической схеме изготовления глипо-шлако- вых изделий необходимо обеспечить:

а) равномерную подачу глины и шлаков в смесительные устройства с соблюдением точной дозировки компонентов, составляющих глино-шлаковую шихту;

б) хорошую обработку глины на вальцах или бегунах:

в,) интенсивное перемешивание смеси в глиномешалке до получения однородной по составу и влажности рабочей массы;

г) значительное увеличение мощности вентиляторов в сушилках, так как без этого резкое сокращение сроков сушки не может быть реализовано;

д) усиление отсоса отходящих газов из обжигательной печи путем установки более мощного вентилятора для форсированного ведения обжига;

с) при переводе завода на массовый выпуск глино-шлаковых изделий следует механизировать дробление, просеивание и подачу шлака в производство (например, см. схему).

Для производства глино-шлакового кирпича практически пригодны все глины, из которых изготовляется обыкновенный кирпич. Однако лучшие результаты дает применение глин повышенной пластичности. При использовании этих глин облегчается выпуск изделий больших размеров с повышенной пустотпостью и более сложной формы.

Глины для производства пустотелых глино-шлаковых блоков не должны содержать растительных волокон, твердых включений размером более 4 мм и зерен известняка.

Пригодность глин и состав шихты определяются путем проведения испытаний в заводских условиях.

Для улучшения пластических свойств глин и их формовочной способности следует применять методы естественной обработки: вымораживание и вылеживание глин.

Для вымораживания годичный запас глин укладывают вблизи формовочного цеха в гряды высотой не более 1,5 м. Если к моменту наступления заморозков, глина в грядах недостаточно увлажнена (влажность ее менее 18%), то сверху гряд делают отверстия (па глубину, не доходящую немного до подошвы гряд) и в них наливают воду.

При невозможности создания годичного запаса глин прибегают к методу вылеживания их в грядах в течение месяца н более. Гряды укладывают так же, как и для вымораживания, глина в них все время поддерживается во влажном состоянии.

Количественное соотношение глин и шлака в шихте определяется теплотворной способностью шлака. В 96 приводится Максимально допустимое количество шлака, вводимого в ших- ТУ в весовых и объемных единицах при различной его теплотворной способности. Таблица составлена из расчета введения в ших- ТУ 80% топлива, потребного для обжига, т. е. 800 тыс. калорий на 1 тыс., штук кирпича.

Теплотворная способность шлаков, определяется в калориметрической бомбе. Приблизительно теплотворную способность шлака можно определить по 97, в которой приведена зависимость теплотворной способности от величины потерь при прокаливании сухой навески шлака.

Для формовки пустотелых блоков наиболее пригодны вакуумные ленточные прессы, но в ряде случаев блоки хорошего качества получаются при формовке и на простых ленточных прессах.

Основные требования, предъявляемые к прессам для изготовления глино-шлаковых пустотелых изделии, следующие. Диаметр цилиндра пресса должен быть больше диагонали мундштука на 50—100 мм (так, изделия размером бодыпе 250 мм хорошо формуются на прессах с диаметром цилиндра 350—400 мм). При диаметре цилиндра, превосходящем указанные пределы, его следует уменьшить путем установки вставной рубашки. Если ци- тиндр пресса имеет гладкую поверхность, то следует вставить рубашку из листовой стали с наклепанными на нее продольными полосами, препятствующими проворачиванию массы.

Лопасти винта должны быть тщательно подогнаны к цилиндру; зазор между стенками цилиндра и поверхностью лопастей не должен превышать 3 мм. Головка пресса должна иметь длину около 250 мм и быть рассчитана на размещение в ней скоб для крепления сердечников мундштука.

Число оборотов пшекового вала пресса в первый период освоения формовки глино-шлаковых блоков должно быть снижено до 15—16 об/мин; оптимальное число оборотов шнекового вала должно быть установлено опытным путем в зависимости от свойств гднны, состава шихты, процента пустотности изделий. При формовке блоков, на вакуумных прессах следует стремиться к созданию максимально возможного вакуума (до 700 мм ртутного столба), в этом случае обеспечивается высокое качество изделий.

Сушка глино-шлакового кирпича в туннельных сушилках производится так же, как и обыкновенного кирпича. При сушке пустотелых блоков последние устанавливаются отверстиями по оси туннеля, что обеспечивает циркуляцию газов по отверстиям изделия.

Сушка глино-шлакового кирпича и блоков в сушильных сараях производится так же, как и глиняных изделий, с той разницей, что глипо-шлаковые изделия не требуют в процессе сушки столь тщательной защиты от воздействия тепла и воздуха, в силу чего оборачиваемость сушильных сараев повышается примерно вдвое.

Пустотелые блоки устанавливаются в сушильных сараях отверстиями в направлении господствующих ветров

Смотрите также:

В очень больших количествах кирпичные глины применяются для изготовления строит, кера- мич. изделий и в первую очередь глиняного кирпича и стеновых блоков, черепицы, облицовочных плиток и клинкерного кирпича.

Керамическую (гончарную) глину применяют в производстве облицовочного кирпича и плиток, пустотелых блоков.

Известково-шлаковый и известково-зольный кирпичи являются разновидностью силикатного кирпича.

Эти шлаки являются эффективной отощающей добавкой. Особенно это относится к их остекловатой части.

Керамическую (гончарную) глину применяют в производстве облицовочного кирпича и плиток, пустотелых блоков.

К сожалению, значение шлаков до сих пор недооценивается. Топливный шлак (котельный) — это отходы после

Чаще всего покупают шлакобетонные блоки вместо кирпича, реже изготавливают шлакобетонные блоки собственными силами.

Силикатный кирпич с добавками зол и топливных шлаков твердеет в автоклавах при давлении насыщенного пара 0,8—1,6 МПа.

В среднепластичные глины ориентировочно вводят золу по объему 30—40%, умеренно пластичные — 20—30.

В качестве отощителей можно применять песок с крупностью зерен 0,5 2 мм, просеянные или дробленые шлаки с крупностью

Керамическую (гончарную) глину применяют в производстве облицовочного кирпича и плиток, пустотелых блоков.

В настоящее время в стране принят пакет законов, направленных на реализацию задач обеспечения населения качественным и доступным жильем. Без развития подотрасли керамических стеновых материалов эту задачу решить крайне сложно, так как в настоящее время, как и раньше, более 40% стен возводится из кирпича. Керамические стеновые материалы были и остаются предпочтительными в строительстве жилья благодаря своим физико-механическим свойствам и высокой экологичности [1].

Перед промышленностью строительных материалов встали серьезные проблемы по совершенствованию технического уровня производства, расширению сырьевой базы, ассортимента и повышению качества выпускаемой продукции и по возможности снижение её себестоимости. Некоторыми из задач, которые приходится решать предприятиям это увеличение прочностных характеристик продукции, расширение цветовой гаммы изделий, решение проблемы образования высолов на поверхности кирпичной кладки. Исследование факторов позволяет говорить о многочисленных причинах возникновения высолов в процессе воздействия и эксплуатации зданий и сооружений. Среди этих факторов наиболее существенным является технологический, связанный с химическим составом глинистого сырья и технологией сушки и обжига кирпича. Потенциальными источниками появления высолов при изготовлении кирпича могут быть все компоненты сырьевой шихты: глина, добавки, вода затворения, а также вид топлива, используемого при обжиге. Аналогичная проблема с образованием на поверхности кирпича высолов существует на ОАО «Тербунский гончар» (п. Тербуны, Липецкой обл.) в связи с этим в данной работе исследовалась возможность удаления высолов на поверхности кирпича путем введения в составы масс низкоосновного гранулированного шлака ОАО «Новолипецкий металлургический комбинат». В качестве исходного сырья на данном предприятии используются глина Казинской залежи Михайловского месторождения (Лирецкая обл.) данная глина характеризуется повышенным содержанием кварца, также в ней присуттсует опал, глинистые минералы представлены каолинитом и гидрослюдой (иллитом) и глина Железногорского месторождения которая отличается повышенным содержанием кварца, глинистые минералы представлены каолинитом и гидрослюдой (иллитом). Вводимая добавка гранулированный доменный шлак ОАО «Новолипецкий металлургический комбинат» на 70% состоит из стеклофазы. В раскристаллизованной части обнаружены мелилит (окераманит) и мервинит.

В лабораторных условиях приготовлены заводской (смесь глин двух месторождений) и экспериментальный составы массы для сопоставления свойств образцов.

Подготовка сырья включала следующие стадии переработки:

- формованию предшествовала сушка сырья, дробление в щековой дробилке, измельчение в бегунах и мельнице сухого помола, пропуск через сито №063 до полного прохождения глины, степень помола шлака оценивалась с помощью прибора ПСХ-2

- образцы в форме кубиков размером 30 30 30 мм готовили методом пластического формования.

- при пластическом способе формования смесь увлажняли до оптимальной формовочной влажности, подвергали вылежке в течение 1 суток для полного завершения образования адсорбированных гидратных оболочек.

- предварительную сушку образцов проводили в естественных условиях в течение 4 дней при комнатной температуре (21-23 0 С), а затем в сушильном шкафу при температуре 60 0 С в течении 6 часов, а при 100-110 0 С до остаточной влажности менее 1%.

- обжигали в интервале температур 1000-1100 0 С. При этом образцы выдерживались в течение получаса при Т=200 и 600 0 С, а при максимальной в течение 2 часов.

Образцы подвергались физико-механическим испытаниям, результаты приведены в таблице 1.

Для обнаружения высолов образцы погружались в дистиллированную воду на половину своей высоты, так что половина образца находилась в воде, а половина на воздухе.

Toggle navigation

Ремонт в регионах

Доменные основные гранулированные шлаки после помола и смешивания с водой медленно затвердевают. Твердение ускоряется, если к ним добавляют известь или гипс, а также основной; негранулированный шлак, распавшийся на воздухе в порошок. Кислые доменные гранулированные шлаки после помола с водой самостоятельно не затвердевают, но добавка к ним извести способствует их твердению

Шлаковый кирпич

Указанным свойством шлаков пользуются для изготовления шлаковых растворов и бетонов, а также шлакового кирпича. В зависимости от свойств доменного гранулированного шлака из него изготовляют кирпич без добавок или с добавками кегранулированного шлака или извести.

Производство шлакового кирпича ведется на шлако-кирпичных заводах, расположенных обычно при металлургических заводах. Оно состоит из следующих операций:

- помола гранулированного шлака на бегунах с увлажнением, а иногда и с добавкой известкового молока;

- прессования на прессах (таких же, как и прессы для силикатного кирпича);

- твердения кирпича в автоклавах под действием пара повышенного давления (реже в пропарочных камерах без давления).

Если добавляют негранулированный шлак или молотую негашеную известь, то перед помолом смеси на бегунах гасят смесь извести со шлаком или смесь двух видов шлака в гасильном вращающемся барабане.

Ферма и размеры шлакового кирпича те же, что и силикатного. Цвет темно-серый. Объемный вес кирпича — около 140U—1600 кг/л3; коэффициент теплопроводности—0,5—0,6. Меньшим весом и теплопроводностью шлаковый кирпич выгодно отличается от силикатного; прочность его ниже, но достаточна для одно-, двух- и трехэтажных обычных зданий.

Прочности на сжатие шлакового кирпича

По прочности на сжатие шлаковый кирпич делится на три марки: 75, 50 и 25. Он обычно обладает удовлетворительными морозостойкостью и огнестойкостью. Применяется он так же, как и силикатный; стены из него можно строить меньшей толщины, если позволяет прочность.

Известково-зольный кирпич

Известково-зольный кирпич изготовляют из золы многозольных каменных углей (например, подмосковных) в смеси с гашеной известью; состав смеси: 1 вес. часть извести и 4—-5 вес. частей золы. Если в составе золы содержится уже достаточно извести, то можно изготовлять и чисто зольный кирпич без добавки или с добавкой всего лишь 2—3% извести.

Золы с большим содержанием извести получаются при сжигании некоторых горючих сланцев (эстонских, ленинградсхих, средневолжских, горьковских). Кирпич из этих зол называется сланце-зольным.

По способу производства, свойствам и применению кирпич этого вида, в общем, сходен со шлаковым.

Toggle navigation

Ремонт в регионах

Доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов.

Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др.

В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

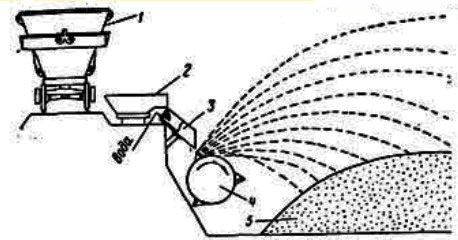

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь.

В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак.

Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1:

Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо

Основные шлаки получаются, например, при выплавке чугуна на донецком коксе, содержащем значительное количество серы.

При плавке на малосернистом, но более зольном кузнецком коксе получают кислые шлаки.

Гранулированные доменные шлаки

Доменные шлаки гранулируются т. е. превращаются в мелкие частицы при быстром охлаждении расплавленного шлака водой или водой и воздухом. Это придает им большую активность и облегчает помол.

Быстрое охлаждение шлакового расплава предотвращает или приостанавливает его кристаллизацию, сохраняя в шлаке ту внутреннюю энергию, которая выделилась бы в виде теплоты образования и кристаллизации химических соединений. Это повышает способность тонко размолотого гранулированного шлака затвердевать при затворении водой в присутствии возбудителей твердения.

Для производства шлаковых цементов можно применять основные, а также кислые шлаки (при Мо >0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S

Способы грануляции шлака

Применяются два способа грануляции — мокрый и полусухой. При мокром способе шлак из доменной пёчи или шлаковозного ковша тонкой струей выливается в бассейн или желоб, наполненные водой. Здесь он быстро охлаждается и превращается в мелкие зерна. Полученный гранулированный шлак выходит из желоба, или его извлекают из бассейна грейферным краном, элеватором и отправляют на заводы шлаковых цементов.Этот способ грануляции шлака прост, но имеет крупный недостаток: шлак получается с большой влажностью (15—40% влаги), на его сушку перед помолом тратится много топлива, по железной дороге перевозится содержащаяся в шлаке ненужная вода, зимой такой шлак смерзается, что сильно затрудняет его выгрузку из вагонов.

Гораздо лучше полусухой способ грануляции, при котором расплавленный шлак из желоба сливается на вращающийся барабан с лопастями. В желоб под напором 4—5 ати подается ограниченное количество воды; испаряясь, она резко охлаждает шлак и превращает его в полутвердую, но еще раскаленную массу, которую лопасти барабана дробят и отбрасывают на расстояние от 20 до 25 м; частицы шлака при этом охлаждаются в воздухе. Этот способ создан В. Ф. Крыловым, С. Н. Крашенинниковым и др. Шлак получается почти сухим (влажность 2—10%), что коренным образом улучшает условия его транспортировки и сушки и дает значительную экономию.

Toggle navigation

Ремонт в регионах

Топливными отходами называют остатки, образующиеся при сжигании в топках котлов антрацита, каменного угля, бурого угля и других видов минерального топлива. Они образуются в результате обжига, сопровождающегося расплавлением, спеканием и вспучиванием тех неорганических примесей (главным образом глинистых), которые содержались в топливе.

Выход шлаков и зол, в зависимости от вида угля и условий его сжигания, составляет от 7 до 25% от веса сжигаемого угля.

Виды топливных шлаков

Топливные отходы можно разделить на два основных вида:

- отходы от сжигания кускового угля топливные (котельные) доменные шлаки, состоящие в основном из сравнительно крупных кусков с примесями некоторого количества весьма мелких частиц (зола), а также частиц несгоревшего угля;

- отходы от сжигания угля в измельченном(пылевидном)состоянии топливные золы, состоящие главным образом из оплавленных пылевидных частиц с примесью несгоревшего угля, а иногда некоторого количества сравнительно крупных вспученных или оплавленных кусков, называемых лаками, пылевидного, сжигания.

В зависимости от вида сжигаемого топлива получаются следующие доменные шлаки и золы:

антрацитовые (от сжигания антрацитов); каменноугольные; буроугольные и, в частности, подмосковные (от сжигания подмосковных углей); торфяные и т. д.

Часто встречаются смешанны шлаки, полученные oт сжигания смесей различных углей (например, донецких каменных углей с подмосковными и т. п.).

Состав шлаков

Строение и свойства топливных шлаков зависят:

- а) от вида угля;

- б) от минералогического состава неорганической его части;

- в) от условий сжигания угля (размера кусков, температуры, развивающейся при сжигании, и т. п.).

Неорганическая часть углей и сопровождающей их «пустой породы» состоит главным образом из глинистых веществ с примесью окислов железа, кварца, небольших количеств кальцита, доломита, гипса, пирита и т. п.

Антрацит, являющийся геологически наиболее «старым» видом каменного угля, характеризуется малым содержанием неорганических и летучих органических составных частей, а благодаря этому — значительной атмосферостойкостью. Шлака в золы он дает сравнительно мало (7—10% от веса угля), но а них содержится обычно сравнительно много несгоревших частиц угля (до 20—30%). Так как при горении антрацит дает много тепла, то антрацитовые шлаки оказываются хорошо спекшимися (оплавленными), сравнительно прочными и атмосферостойкими.

Наоборот, наиболее молодые угли (бурые и подмосковные) содержат сравнительно много летучих составных частей, гуминовых кислот и других веществ коллоидального характера, а также много глинистых и других неорганических примесей (иногда до 25—30 % от веса топлива). Такие угли большей частью имеют рыхлое и слоистое строение, способны легко окисляться, набухать при увлажнении и растрескиваться при высыхании. Теплотворная способность их значительно ниже, чем у антрацитов, а шлака и золы они дают в 2,5—3 раза больше. Поэтому шлаки, образующиеся при кусковом сжигании бурых и подмосковных углей, оказываются в значительной части. недостаточно спекшимися, малопрочными и нестойкими, что снижает качество шлакобетона.

При сжигании подмосковных углей в пылевидном состоянии получают главным образом золу, но наряду с ней некоторое количество хорошо спекшихся и стойких шлаков.

Золы обычно состоят из очень мелких частиц, обладающих свойствами активных добавок. Если золы содержат мало несгоревшего угля (менее 3%), то они могут служить дисперсной добавкой к цементным и известковым растворам, а также к бетонам невысоких марок.

Каменные угли по свойствам являются как бы промежуточными между антрацитовыми и бурыми углями, причем прочность и стойкость каменноугольных шлаков большей частью приближается к соответствующим показателям антрацитовых шлаков.

Топливные шлаки состоят из следующих компонентов:

-

пористых кусков различной крупности, получившихся в результате спекания или плавления (сопровождаемого вспучиванием) неорганической части угля; эти куски и являются важнейшей составляющей шлаков;

- зол пылевидных, неспекшихся между собой частиц этой же неорганической части угля; к золам обычно относят частицы мельче 0,15 мм; большое количество золы в шлаке ведет к понижению прочности и морозостойкости шлакобетона;

- кусков несгоревшего угля разной крупности, являющихся нежелательной примесью; бурые, подмосковные и некоторые другие виды каменных углей резко понижают стойкость шлакобетона, так как их объем изменяется при изменении влажности и температуры среды; куски же несгоревшего антрацита благодаря своей плотности и стойкости мало влияют на прочность и стойкость шлакобетонов;

- кокса — пористых частиц, образующихся при сухой перегонке некоторых каменных углей; такие частицы, потерявшие наиболее легко окисляемые компоненты, менее вредны для бетона, чем несгоревший каменный уголь;

- недостаточно обожженных (неспекшихся)кусков неорганической части угля и пустой породы, сопровождающей уголь; эти куски состоят большей частью из глинистых пород, которые при недостаточном обжиге дают плохо спекшиеся и не прочные составляющие шлака, способные при увлажнении размягчаться и набухать, при высыхании растрескиваться, а при замерзании во влажном состоянии пучиться (увеличиваться в объеме и разделяться на слои); они чаще всего встречаются в буроугольных и подмосковных шлаках присутствие их резко уменьшает прочность и стойкость шлакобетона.

Состав шлака

В шлаках могут встречаться и другие вредные примеси: легко растворимые соли (особенно сернокислые CaSO4 и др.). включения свободных СаО и MgO, а также FeS2. Легко растворимые соли дают выцветы, способные разрушать бетон. Сернокислые соли могут разрушать портландцемент, вступая с ним во взаимодействие, а включения свободных СаО и MgO, гасящихся в бетоне, вызывают его растрескивание. Пирит (FeS2) лри окислении в присутствии воды увеличивается в объеме и также способен разрушать бетон.

Лучшими видами топливных шлаков являются антрацитовые

и хорошо спекшиеся каменноугольные шлаки, так как они состоят главным образом из вспучившихся остеклованных кусков, а несгоревшие частицы угля, антрацита или кокса, сравнительно атмосферо- и морозостойки.

К шлаку, применяемому в качестве заполнителя для шлакобетона, предъявляют следующие основные требования:

- а) он не должен содержать землистых и глинистых примесей, кусков металла, случайного мусора, излишка золы и других примесей;

- б) содержание несгоревшего угля, определяемое прокаливанием, не должно превышать:

20% от общего веса материала в антрацитовых шлаках (более высокое содержание недопустимо, главным образом, из экономических соображений)

15%—в каменноугольных шлаках;

10% —в шлаках подмосковных и бурых углей (чем меньше, тем лучше).

Топливные шлаки для армированного бетона

Топливные шлаки, предназначенные для армированного бетона (легкого железобетона), должны удовлетворять более строгим требованиям для того, чтобы стальная арматура не ржавела. Так как уголь с железом могут давать гальваническую пару, в которой разрушается железо (сталь), то необходимо, чтобы в смеси крупного и мелкого шлака общее содержание несгоревшего угля не превышало бы 5% от веса сухой смеси. Кроме того, необходимо, чтобы содержание сернокислых и сернистых соединений (в пересчете на SO3) не превышало 3%, так как эти соединения также могут вызывать коррозию стали при наличии влаги в пористом бетоне.

Для уменьшения содержания угля в смеси заполнигелей, а также для уменьшения расхода цемента мелкий шлак иногда заменяют (полностью или частично) обычным песком. Бетоны на таких смесях называют песчаными шлакобетонами.

Чтобы уменьшить содержание растворимых солей и обезвредить примеси CaO, MgO и FeS2, топливные шлаки до применения выдерживают в отвалах по крайней мере несколько месяцев. При этом примеси нестойких углей (например, подмосковных, бурых и некоторых каменных) окисляются и выгорают, растворимые соли вымываются из шлаков дождями, включения СаО и MgO гасятся, а серный колчедан разлагается.

Выдержанные в отвалах шлаки просеивают, разделяя их на шлаковый песок (с частицами менее 5 мм) и на шлаковый щебень (с частицами более 5 мм). Шлакобетон может быть хорошим лишь при надлежащем зерновом (гранулометрическом) составе, т. е. при определенных соотношениях мелкого и крупного заполнителей и при ограниченном содержании золы.

Если антрацитовые и каменноугольные шлаки содержат сравнительно много несгоревшего угля, который можно использовать как топливо, то выгодно отделять уголь от шлака. Это можно сделать с помощью магнитных сепараторов, действие которых основано на том, что хорошо спекшиеся куски шлака обычно содержат магнитную окись железа.

Самым простым способом уменьшения содержания угля в антрацитовых и каменноугольных шлаках является отсев от них мелких фракций шлака и последующая замена отсеянной мелочи обычным песком или дробленым шлаком. Отсеянный мелкий шлак, содержащий несгоревший уголь, является так называемым «шлаковым топливом, применяемым при производстве пористо-пустотелых видов кирпича и керамики эффективных керамических материалов для кладки стен).

Однако описанные выше способы не позволяют улучшить качество подмосковных и других недостаточно спекшихся шлаков. Хотя при длительном выдерживании таких шлаков в крупных отвалах большая часть угля в них выгорает, однако вследствие недостаточно высокой температуры, развивающейся при этом процессе, в отвале остается много неспекшихся слоистых кусков, а количество золы даже увеличивается. Поэтому лучшим способом подготовки таких шлаков является вторичный их обжиг до спекания на специальных спекательных устройствах (агломерация).

Агломерированные шлаки и золы

Способы агломерации шлаков и зол дают возможность не только выжечь из шлаков вредный уголь, но и получить прочный и стойкий пористый заполнитель вторичный шлак (агломерат), пригодный для легкого бетона и железобетона. Этот метод позволяет также получить пористый кусковой заполнитель из зол ТЭЦ или из смесей их со шлаками.

При спекании на агломерационных машинах смесей, содержащих около 10% угля, в спекаемом материале развивается очень высокая температура (до 1400—1600°), обеспечивающая не только выжигание угля и других вредных примесей (в частности, соединений серы), но и хорошее спекание. Поэтому пористые заполнители, полученные спеканием шлаков и зол, практически угля не содержат. Количеств других вредных примесей в них также незначительно.

Процесс спекания не требует затраты дополнительного топлива; он происходит благодаря сгоранию угля, содержащегося в шлаке или золе.

Спеканию подвергают дробленые шлаки или золы в смеси со шлаками и небольшим количеством глиняного молока, которое вводится для того, чтобы зола при смешивании с глиняным молоком скатывалась в комочки а получалась смесь с надлежащей воздухопроницаемостью.

Подготовленную смесь направляют на спекательные решетки, через которые просасывается воздух, поступающий в спекаемый слой сверху и обеспечивающий интенсивное горение угля. В результате смесь спекается и отчасти вспучивается, давая пористую массу; после охлаждения ее дробят и рассеивают, получая крупный и мелкий заполнитель, называемый вторичным шлаком.

Разработан способ механизированного получения такой шлаковой пемзы

Расплавленный шлак поступает из доменной печи или из шлаковозных ковшей в специальные машины, в которые подается через мелкие отверстия вода, пар или воздух. Пористость шлака можно регулировать, изменяя количество подаваемой воды или пара. Вспученный и затвердевший шлак поступает в дробилку, а затем его рассеивают с помощью вибрационных сит на мелкий и крупный заполнитель.

Читайте также: