Схема очистки сточных вод цементного производства

Обновлено: 03.05.2024

Характеристики и свойства сточных вод с содержанием тяжелых металлов, которые поступают на очистные сооружения, могут значительно отличаться, что, в результате, приводит к образованию смешанного состава металлосодержащих загрязненных стоков. На очистных сооружениях предприятий не всегда существует возможность получать очищенную воду, которая соответствует высоким требованиям ПДК по тяжелым металлам. Поэтому для соблюдения нормативов технологическая схема очистки сточных вод должна состоять из последовательных процессов:

- Концентрирования загрязняющих веществ. При очистке тяжелых металлов из стоков этот процесс хорош тем, что выделенные загрязняющие вещества могут повторно применяться в основном производстве.

- Обезвреживание.

- Переход примесей в новое фазово-дисперсное состояние.

- Разделение фаз.

В технологических схемах очистки стоков установки подразделяют по гидродинамическому режиму их работы:

- проточные - включают в себя все процессы очистки сточных вод, практически полностью очищают сточные воды до необходимых нормативов;

- не проточные - сточные воды подаются дозированно, после завершения цикла - освобождаются, подходят для предварительной очистки.

Таблица 3. Рекомендации при разработке технологических схем очистки сточных вод от ионов тяжелых металлов

| Показатели | Технологический прием |

| Высокое содержание ионов тяжелых металлов | Использование непроточных очистных сооружений (отстойников, накопителей); прямой выпуск сточных вод после подщелачивания для обезвоживания осадка |

| Большая амплитуда колебаний рН и загрязняющих веществ | Использование непроточных реакторов-накопителей; растворов с различной концентрацией реагентов; последовательное регулирование рН |

| Присутствие металлов с разными значениями рН гидратообразования | Применение многоступенчатого разделения фаз (двухступенчатых флотаторов, отстойников и фильтров); регулирование рН на каждой ступени разделения фаз |

| Присутствие комплексообразователей | Применение непроточных очистных сооружений в виде реакторов-накопителей для разрушения комплексов: хрома шестивалентного, цианидов и др.; использование Na2S натрия и других необходимых реагентов |

| Глубокая очистка от ионов тяжелых металлов | Использование Na2S, коагулянтов, сорбентов и других необходимых реагентов; многоступенчатое разделение фаз с последующим добавлением реагентов-осадителей |

| Деминерализация очищенной воды | Применение методов ионного обмена, обратного осмоса или электродиализа с последующим ионным обменом |

При разработке технологии очистки сточных вод от тяжелых металлов следует обратить внимание на составление схем повторного и многократного применения очищенных стоков и возвращение их в оборотные системы водоснабжения промышленных предприятий. Такие технологии должны осуществлять экономичные и экологичные способы очистки и соответствовать нормативам ПДК.

Цемент (лат. caementum — «щебень, битый камень») — искусственное неорганическое вяжущее вещество. Один из основных строительных материалов. При затворении водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное тело. В основном используется для изготовления бетона и строительных растворов.

Содержание работы

1. Введение. 4

2. Производство цемента 5.

2.1. Технологических процесс производства цемента мокрым способом…………………………. …6

2.2. Водопотребление технологического процесса 8

3. Характеристика стоков цементного завода. 10 3.1. Основные технологические требования к качеству воды и стоков……..……………..10

4. Балансовая схема водопотребления цементного завода. 11

5. Определение качества и расходов сточной воды. 13

5.1. Определение расходов сточных вод от промышленного предприятия. 13

5.2. Расходы поступающей сточной воды на очистку. 14

5.3. Качество поступающей сточной воды на очистку. 14

5.4. Определение концентраций загрязнений в смеси промышленных СВ. 14

6. Очистка сточной воды. 15

6.1. Технологическая схема. 15

6.2. Расчет сооружений. 16

6.2.1 Тангенциальная песколовка. 16

6.2.2. Вертикальный отстойник. 17

6.2.3. Отстойник-нефтеловушка. 18 6.2.4. Станция обезвоживания осадка на фильтр-прессе. 21

Список литературы. 22

Файлы: 1 файл

fedorovskaya.docx

Вода подается в тангенциальную песколовку 1 для извлечения песка, отделившийся песок поступает на песковые площадки 13 . Далее в воду дозируют коагулянт (50-70 мг/л А12(SO4)3·18H2O) с помощью реагентного хозяйства 2, реагент перемешивают с водой в вихревом смесителе 3, смесь подают в отстойник с тонкослойными блоками 4. В отстойной части от воды отделяются взвешенные вещества, удаляемые из приямков, и нефтепродукты, удаляемые с помощью пеносборного устройства 7. Предварительно очищенная вода проходит сквозь коалесцирующую загрузку 5, при этом происходит укрупнение капель нефти и их всплытие на поверхность воды. Доочистка происходит в фильтрующем блоке 6, выполненном из природных материалов с гидрофобными свойствами. Далее очищенная воды подается в оборотную систему промпредприятия.

Нефтепродукты, уловленные в отстойнике, поступают на обезвоживание(фильтрует бактерии и вирусы)в гидрофобный фильтр 9, далее - в накопитель 8, а вода - в отстойник промывной воды 11, где взвешенные вещества отделяются, после чего вода поступает в голову сооружения, а осадок на иловые площадки 12.

6.2. Расчет сооружений

6.2.1. Тангенциальная песколовка

Тангенциальные песколовки имеют круглую форму в плане; подвод воды к ним осуществляется по касательной (тангенциально). Подвод воды по касательной и движение ее в сооружении по кругу вызывают вращательное движение потока. При одновременном поступательном и вращательном движении создается винтовое движение. Вращательное движение положительно сказывается на работе песколовок, так как оно способствует отмывке от песка органических веществ и исключает их выпадение в осадок. Благодаря этому осадок из тангенциальных песколовок содержит меньше органических загрязнений, чем в песколовках других типов. Она задерживает около 90 % песка, содержащегося в поступающей сточной воде.

Рис. 5. Тангенциальная песколовка с вихревой водяной воронкой 1 — осадочная часть; 2 — подвижный боковой водослив; 3 — телескопическая труба; 4 — рабочая часть; 5 — заглушка; 6 — шнек; 7 — отверстие для сброса отмытых органических веществ; 8 — электродвигатель с редуктором; 9 — штуцер для отвода песка; 10 и 11 — подающий и отводящий лотки

Расчет тангенциальных песколовок осуществляется по гидравлической нагрузке на поверхность песколовки в плане.

Необходимая площадь песколовок в плане определяется по формуле:

где Q = 30- расчетный расход сточных вод, м 3 /ч;

q0 - расчетная гидравлическая нагрузка, м 3 /(м 2 ∙ ч).

Расчетная гидравлическая нагрузка на поверхность тангенциальных песколовок в плане рекомендуется принимать в границах 90-130 м 3 /(м 2 ∙ ч) (на маленьких очистных станциях – 60-80 м 3 /(м 2 ∙ ч)).

По СНиП 2.04.03-85 расчет тангенциальных песколовок рекомендуется осуществлять по гидравлической нагрузке 110 м 3 /(м 2 ∙ч)

Диаметр песколовки должен составлять: , м,

где N – количество песколовок (не менее двух). Принимаем 2 песколовки.

Диаметр тангенциальных песколовок не должен превышать 6 м, а рабочая глубина принимается не большей величины радиуса.

6.2.2. Вихревой смеситель

В смесителе следует предусматривать переливной трубопровод, а также трубопровод для опорожнения и выпуска осадка.

Площадь горизонтального сечения в верхней части смесителей, м 2 , рассчитывают по формуле:

q - часовой расход воды, м 3 /ч;

VB – скорость движения воды в верхней части, м/ч.

Принимаем один смеситель площадью 0,3 м 2 , смеситель круглый в плане.

Для круглого в плане смесителя диаметр верхней части

Диаметр трубопровода, подающего воду в смеситель, принимаем по секундному расходу 8,3 л/с и скорости движения воды 1-1,35 м/с. Условный диаметр трубы –100мм, скорость – 1,26м/с.

Высота пирамидальной части смесителя при

где: bН – ширина (диаметр) нижней части смесителя, равная наружному диаметру подающего трубопровода, м;

a - угол между наклонными стенками днища.

Объём пирамидальной части смесителя, м, вычисляем по формуле:

где: FB – площадь горизонтального сечения в верхней части смесителя, м 2 ;

Fн – площадь горизонтального сечения в нижней части смесителя, м 2 .

Полный объем смесителя, м 3 , рассчитывают по формуле:

Очистка цементосодержащих сточно-оборотных производственных вод

Современное оборудование для приготовления и транспортировки цементных растворов нуждается в профессиональном его обслуживании и, в первую очередь, в отмывании его от остатков цемента при прекращении работы [1, 2].

Возрастающие объемы вод, используемых для этих целей, требуют разработки технологий их очистки от взвешенных и растворенных веществ, коррекции рН, утилизации осадков и др. [3, 4]. Воды, образующиеся после мойки бетоносмесительного оборудования, представляют собой сложную двухфазную систему. [5, 6, 7]. Жидкая фаза таких вод является концентрированным раствором силикатов, алюминатов и ферритов кальция, натрия и калия, а также их щелочей [8, 9]. Твердая фаза, состоящая из нерастворенных частичек клинкера, присутствует в этих водах в значительных количествах и гидролизуется в пределах растворимости отдельных ее компонентов. Нерастворимые частички клинкера в воде адсорбируют различные ионы, и их поверхность приобретает определенный ξ (дзета) потенциал, от величины которого зависит агрегационная устойчивость суспензии [10, 11].

В данной работе изучались физико-химические характеристики сточных вод после мойки бетоносмесительного оборудования с целью дальнейшего использования этих характеристик при разработке процессов их очистки.

Исследованиям подвергали исходную суспензию, образующуюся в результате мойки водой бетоносмесительного и бетонотранспортного оборудования на узле мойки одной из крупных строительных организаций Санкт-Петербурга. Массовые показатели (содержание твердой фазы и солесодержание жидкой фазы) определялись гравиметрическим методом. Измерения водородного показателя рН (как воды, так и суспензий) проводили потенциометрическим методом на рН-метре [9, 12]. Кислотно-основные свойства суспензий и растворов оценивали методом титрования с применением стандартной процедуры и оборудования [13]. Определение скорости оседания твердых частиц суспензии проводили в мерном цилиндре с высоты 200 мм [14].

Характеристики исходной сточной воды, представленные в табл. 1, свидетельствуют о том, что исходная сточная вода содержит значительное количество взвешенных частиц и растворенных солей в жидкой фазе, имеет сильно щелочную реакцию и высокую скорость осаждения частиц твердой фазы.

При контакте с углекислым газом воздуха на поверхности надосадочной жидкости исходного продукта образовывалась пленка карбонатов белого цвета со скоростью 1,8 ÷ 2 мг/см2 в сутки. При хранении исходного продукта в закрытой герметичной и полностью заполненной таре образование пленки карбонатов не происходило.

Осадок твердой фазы исходного продукта при длительном хранении в течение 1 месяца в условиях отсутствия перемешивания схватывался и цементировался в монолитный блок на дне сосуда, где он хранился.

Проверка возможности механической фильтрации исходного продукта через зернистый песчаный и картриджный фильтры не дала положительного результата. Даже при минимальных линейных скоростях движения жидкой фазы (менее 0,1 м/ч.) через слой кварцевого песка (фракция 0,3 ÷ 0,8 мм) происходил проскок твердой фазы суспензии в фильтрат.

Следует отметить, что надосадочная жидкость исходного продукта является сильнощелочной и крайне агрессивной, что приводит к медленному растворению кварцевого песка и довольно существенному растворению алюмосиликатного песка (цеолитового и др.). Эти процессы при длительном контакте песка с жидкой фазой исходного продукта в процессе фильтрации могут существенно увеличивать солесодержание насадочной жидкости.

Оценку дисперсного состава частиц твердой фазы суспензий проводили при помощи подсчета количества частиц заданного размера в поле зрения измерительного микроскопа в проходящем свете при различных увеличениях и определения линейных размеров этих частиц (по фотографиям в черно-белом монохромном изображении частиц) [15, 16]. Фотографии получали при помощи цифровой фотокамеры для микроскопа фирмы Webbers с чувствительным элементом 1,3 МПс, максимальным разрешением 1 280 х 1 024 Пс и USB-интерфейсом для вывода изображений на компьютер с целью их дальнейшей обработки. Калибровку микроскопа при всех увеличениях проводили при помощи обьект-микрометра проходящего света ОМП-1. После подсчета количества частиц (для каждой выборки не менее 100 штук) и определения их размеров по фотографиям строили зависимости (распределения) количества частиц по их размерам.

Исходная суспензия была подвергнута процедуре гидроседиментационного фракционирования, заключавшейся в осаждении твердой фазы в дистиллированной воде в цилиндрических сосудах с высоты 120 мм в течение 1, 2.5, 5, 10 и 20 мин. [8, 10].

Более 20 мин. осаждения не проводились ввиду отсутствия в суспензии частиц, которые имели бы время осаждения более 20 мин.

Зависимости распределения частиц по размерам для этих фракций (рис. 1а) очень похожи друг на друга тем, что во всех фракциях наблюдаются частицы различных размеров (от 1 до 35 мкм), хотя основное их количество приходится на интервал 2–3 мкм. Такая ситуация, притом что частиц, осаждающихся за время более 20 мин. практически нет в суспензии, говорит об интенсивной агрегации мелких частиц твердой фазы суспензии в более крупные хлопья, которые довольно быстро осаждаются. Фотографии препаратов (рис. 1б) подтверждают тот факт, что крупные частицы фракций на самом деле представляют собой агрегаты мелких частиц размером 2–5 мкм (для сравнения: время осаждения алюмосиликатных частиц размером 2–3 мкм при рН = 6 – 7 составляет более 3 час.).

Визуальные наблюдения суспензии после интенсивного диспергирования подтверждают вышесказанное. Даже обычное перемешивание исходной суспензии (стеклянной палочкой или магнитной мешалкой) разбивает образующиеся хлопья до однородного гомогенного состояния, после чего вновь происходит интенсивное образование хлопьев и их дальнейшее седиментационное осаждение со скоростью 0,69–0,7 мм/сек. Высокое значение рН = 12,56 свидетельствует также о том, что в исходном продукте присутствуют щелочи типа NaOH и КОН, которые и позволяют достичь этого значения рН, т. к. величина рН насыщенного раствора Са(ОН)2 составляет 12,41 ед рН.

Поскольку исходный продукт является высокощелочной суспензией (рН = 12,56), то была проведена попытка его нейтрализации до значений рН, приемлемых для сброса воды в канализационный коллектор или повторного использования его жидкой фазы в качестве оборотной различными кислотами. В качестве кислот были взяты наиболее доступные и дешевые: соляная, серная и ортофосфорная. Применение серной и фосфорной кислот было продиктовано возможностью перевода в осадок части растворенного в воде кальция в виде нерастворимых гипса и фосфатов. Результаты титрования суспензии и надосадочного раствора этими кислотами представлены на рис. 2, 3 и 4.

Для всех трех случаев обработки исходной суспензии растворами кислот были получены седиментационные кривые (кривые осаждения), которые представляли собой зависимости скорости оседания частиц твердой фазы суспензии от величины рН.

Кривая титрования надосадочной жидкости соляной кислотой представляет собой кривую титрования сильной щелочи сильной одноосновной кислотой, причем образование твердой фазы (хлопьев) в этом случае не происходит (рис. 2). Титрование суспензии в этом случае представлено более сложной кривой, на которой можно выделить четыре области, причем увеличение скорости оседания частиц практически

совпадает с областью полной агрегации частиц суспензии (т. е. области рН получения прозрачной жидкой фазы над фронтом седиментирующего осадка.)

Результаты титрования надосадочной жидкости и суспензии раствором серной кислоты (рис. 3) очень похожи на предыдущие для соляной, однако выпадение гипса, как следовало бы ожидать в данном случае, не происходит. Титрование суспензии представлено более сложной кривой, аналогичной кривой титрования раствором HCl.

На рис. 4 кривая титрования надосадочной жидкости ортофосфорной кислотой представляет собой кривую титрования сильной щелочи сильной двухосновной кислотой только на участке 1, а на участке 2 — уже как одноосновной кислотой. Такая ситуация связана с существованием в области высоких значений рН-иона НРО42-, а в области низких значений рН-иона Н2РО4-, что дает характерный перегиб на кривой, который свидетельствует об образовании соединения Са(Н2РО4)2, имеющего значительно большую растворимость, чем соединение СаНРО4. Это подтверждается визуальными наблюдениями образования осадка до значений рН = 5,5–5,1 и его полного растворения при более низких значениях рН.

Титрование суспензии в этом случае представлено более сложной кривой, на которой можно выделить пять областей.

Для серной и ортофосфорной кислот область полной агрегации соответствует нисходящей части кривой осаждения, то есть низким значениям скорости осаждения частиц твердой фазы суспензии.

Для уменьшения солесодержания жидкой фазы и оптимизации ее рН была также проведена обработка надосадочной жидкости и исходной суспензии раствором соды.

Обе кривые титрования имеют соответствующие перегибы (рис. 5), что свидетельствует о сложных процессах образования карбонатных фаз, происходящих как в жидкой фазе, так и на поверхности твердых частиц суспензии. Обе кривые апроксимационно (при увеличении количества NаНСО3) стремятся к значению рН = 7,98 для 0,5 М раствора NаНСО3.

Следует отметить, что начало образования осадка в жидкой фазе при обработке содой происходит уже при рН = 12,49–12,45 (как и в случае обработки ортофосфорной кислотой), т. е. практически сразу после добавления раствора NаНСО3 к водной фазе суспензии. Область полной агрегации в этом случае, как для серной и ортофосфорной кислот, соответствует нисходящей ветви кривой осаждения, однако довольно узка (0,3–0,4 ед. рН).

Обработку исходной суспензии и надосадочной жидкости газообразным СО2 проводили путем барботажа воздуха в течение определенного времени. Процесс образования твердой фазы в надосадочной жидкости становится визуально заметным только через 20 мин. после начала барботажа воздуха и практически завершается через 8–10 часов обработки. Зависимость скорости осаждения частиц твердой фазы суспензии от времени обработки ее воздухом свидетельствует о непрерывном и значительном снижении скорости седиментации при небольшом уменьшении значения рН (всего на 0,6 ед. рН). Частицы твердой фазы суспензии при этом обладают малой агрегационной способностью, которая характерна для высокодисперсных мелкокристаллических карбонатов.

Проведенные исследования надосадочной жидкости и суспензии позволяют сравнить различные способы их обработки по таким параметрам, как эффективность осаждения твердой фазы суспензии, снижение общего солесодержания надосадочной жидкости, нейтрализация щелочного характера стоков, а также скорость проведения седиментационных процессов осаждения твердой фазы.

Результаты исследований по химической обработке сведены в табл 2. Из таблицы видно, что обработка исходной суспензии соляной кислотой до нейтральной реакции приводит к сильному растворению осадка с одной стороны и, соответственно, к увеличению минерализации (солесодержания) надосадочной жидкости. Скорость оседания оставшейся массы взвешенных частиц уменьшается незначительно.

Обработка исходной суспензии серной кислотой хотя и дает небольшой прирост массы осадка, но значительно увеличивает солесодержание надосадочной жидкости. Оптимальное для образования гипса (СаSO4) значение рН = 5,5÷5,6 лежит все же в кислой области, а скорость седиментации твердой фазы суспензии уменьшается при этом довольно значительно.

Обработка исходной суспензии фосфорной кислотой вызывает небольшое уменьшение массы осадка, но значительно уменьшает солесодержание надосадочной жидкости. Скорость оседания частиц твердой фазы при этом минимальна.

Обработка суспензии раствором гидрокарбоната дает самые лучшие показатели процесса: минимальное солесодержание надосадочной жидкости, небольшое уменьшение массы осадка, хорошую кинетику образования осадка.

Обработка суспензии углекислым газом воздуха при его барботаже через жидкую фазу приводит к небольшому увеличению массы осадка и значительному снижению солесодержания надосадочной жидкости. Вместе с тем, при этом значения скоростей седиментации образовавшихся частиц карбонатов имеют небольшие значения, а рН окончания процесса имеет сильно щелочной характер, и эффект достигается только при достаточно длительной обработке воды (т. е. при значительном расходе воздуха).

Приведенные результаты исследований могут быть использованы при разработке и проектировании конкретных узлов очистки сточных вод с учетом возможностей реальных производственных предприятий по накоплению и выпуску этих вод.

Литература

1. Borger, J., Carrasquillo, R.L. and Fowler, D.W. Use of Recycled Wash Water and Returned Plastic Concrete in the Production of Fresh Concrete, Advanced Cement Based Materials, Nov. 1994, l (6), pp. 267–274.

2. Chini S.A., Mbwambo J.W. Environmentally friendly solutions for the disposal of concrete wash water from ready mixed concrete operations. CIB W89 Beijing International Conference, Okt. 1966, pp. 138–141.

3. Chatveera, B, Lertwattanaruk, P & Makul, № 2006. Effect of sludge water from ready-mix concrete plant on properties and durability of concrete. Cement and Concrete Composites, 28: рр. 441–450.

4. Meininger, R.C. Recycling Mixer Wash Water-Its Effect on Ready Mixed Concrete, National Ready Mixed Concrete Association, Technical Information Letter No. 298, Silver Spring, MD, March 1973, p. 7.

5. Баженов Ю. М. «Технология бетона». — М., 1987 г.

6. Яковлев С. В., Карелин Я. А. и др. «Очистка производственных сточных вод». — М., 1979 г.

7. Укрупнённые нормы водопотребления и водоотведения для различных отраслей промышленности. — М., 1978 г.

8. Волконский Б. В., Макашов С. Д., Штейерт Н. П. «Технологические, физико-механические и физико-химические исследования цементных материалов». — Л., 1978 г.

9. Некрасов Б. В. «Основы общей химии». Т. 1; М., 1970 г.

10. Раманандран В., Фельдман Р., Бодуэн Дж. «Наука о бетоне». — М., 1986 г.

11. Волконский Б. В., Судакас П. Г. Справочник по химии цемента. Л., 1989 г.

12. Баранова В. И., Бибик Е. Е. и др. «Практикум по коллоидной химии». — М., 1983 г.

13. Крешков А. П. «Основы аналитической химии». Т. 3; М., 1997 г.

14. Фролов Ю. Г. «Курс коллоидной химии». — Л., 1983 г.

15. Градус Л. Я. «Руководство по дисперсному анализу методом микроскопии». — М., 1979 г.

16. Коузов П. А., Скрябина Л. Я. «Методы определения свойств промышленных пылей». — Л., 1983 г.

ООО НПК «Техводполимер» — предлагает наиболее эффективные решения для очистки воды, адаптированные к конкретным потребностям лабораторий. С помощью наших специально разработанных лабораторных систем очистки воды мы обеспечиваем точное качество воды от первичного класса, для простой повседневной мойки и полоскания, до ультрачистой воды для наиболее важных научных и аналитических задач.

[email protected]

Промышленные прачечные используют большие объемы воды, а также должны иметь дело с последующей очисткой сточных вод, содержащих значительное количество моющих средств.

В связи с нехваткой пресной воды, ростом затрат на воду и повышенным вниманием к рациональному использованию ресурсов компания Техводполимер разработала эффективное модульное технологическое решение для водоемких промышленных прачечных.

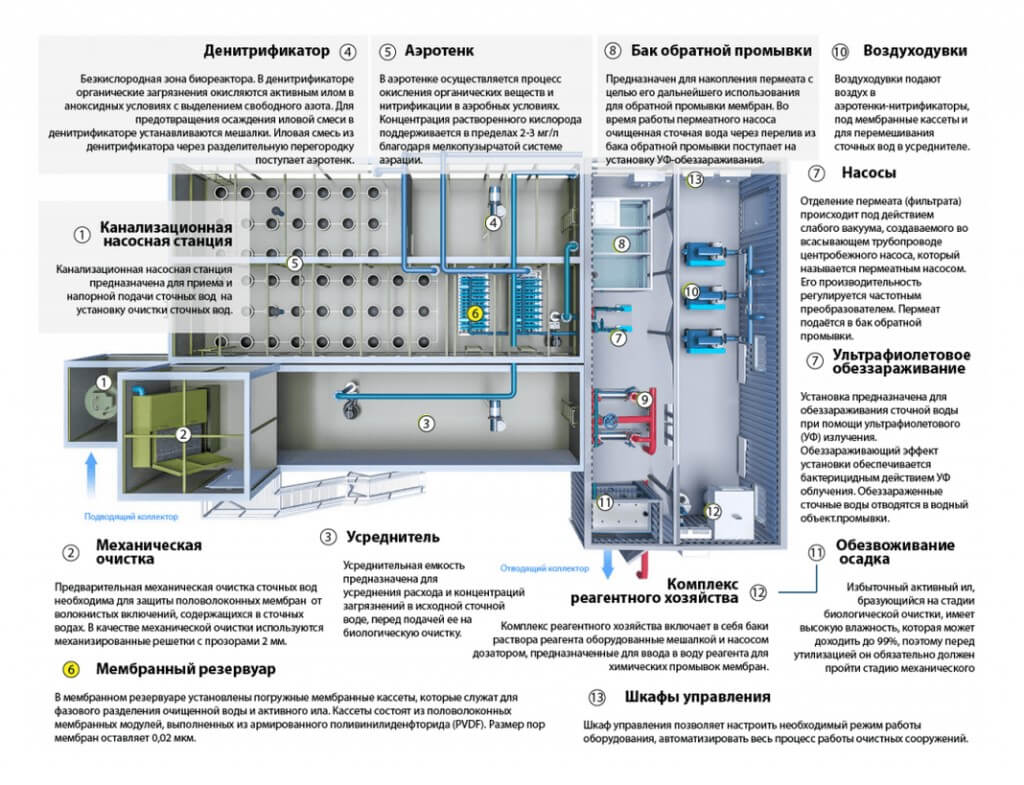

Использование мембранных биологических реакторов в промышленном секторе

Стандартная схема очистных сооружений для мясоперерабатывающих предприятий

Стандартная схема очистных сооружений для сброса на грунт или водоем

Наша комплексная система очистки сточных вод промышленных прачечных, основанная на нашей технологии керамических мембран, обеспечивает значительную экономию воды, потребления энергии, моющих средств и расходов на канализацию за счет эффективной очистки сточных вод промышленных прачечных для повторного использования или минимизации воздействия слива.

Надежный источник высококачественной воды является важной частью управления рисками в секторе здравоохранения и жизненно важен для работы медицинских технологий.

Наши решения разработаны для экономичного, безопасного и эффективного обеспечения водой высокого качества.

РЕШЕНИЯ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД, КОТОРЫЕ ПОДОЙДУТ ВСЕМ

Использования нашей продукции в сложно конструктивных и простых решениях для разных отраслях промышленности

Общая информация

Очистные сооружения для цементного завода

Строительство водоочистного и резервуарного инструмента – сегодня это основной, однако далеко совершенно не единственный курс развития компании.

Международная компания работает на создании технологических линий, оснащении предприятий и объектов снаряжением учитывая требований проекта, исследованием и монтажом очистных сооружений различной эффективности.

Детальная информация

Производственная фирма ООО НПК «Техводполимер» специализирована на строительстве сооружений по очищению водостоков, локальных установок очистки поверхностных, канализационных, промышленных, хозяйственных стоков, комплексов по очистке, отстаиванию, доочистке, фильтрации сточных вод и простой воды, ливневых очистных сооружений, резервуарного оборудования различных модификаций и большого ассортимента ёмкостей, цистерн, баков. К тому же, эта организация может предложить всем своим клиентам целый ряд услуг:

— исполняет полный спектр работ по монтажу, пуско-наладке, аудиту, проектированию очистных систем, устройств, модулей, сооружений;

— предлагает и обеспечивает на привлекательных льготных условиях снабжение запасными частями, отдельными узлами и устройствами КИП и А, консультирование в процессе эксплуатации, профилактическое обслуживание;

— производит ремонт, модернизацию, комплексное обследование, реконструкцию ранее реализованного оборудования.

В процессе аудита сооружений по очистке водовыпусков осуществляется полный тест уровня очистки производственных стоков на эффективность очищения, пригодность последующего использования, соответствие или несоответствие государственным нормам и требованиям. После завершения исследования клиенту предоставляются рекомендации по мероприятиям для создания наиболее высокой производительности оборудования или же предписание о модернизации устаревших устройств очищающей системы.

Для обеспечения надежной, эффективной, безаварийной и бесперебойной работы сооружений, устройств, систем, комплексов, станций для очистки водовыпусков инженерно-технические служащие производственной компании выполняют работы по запуску оборудования. Ввиду того, что на этом этапе важно правильно и грамотно ввести в эксплуатацию пусковой объект по очистке водостоков.

При получении индивидуальных заказов, группа инженеров порекомендует самые подходящие варианты проектных решений, как по созданию очистных установок в крупных хозяйствах, так и локальных блоков для очищения обычной воды и хозбытовых водосбросов для загородных коттеджей.

При создании водоочистного технологического парка оборудования и установок очистки нашли применение самые прогрессивные приемы, технологии, методы и способы. Изготовленные устройства учитывают, в первую очередь, требования клиента, и, как самое важное, готовы соответствовать абсолютно всем законодательным нормам, описанным в СНиПах и ГОСТах.

Группа конструкторов фирмы ООО НПК «Техводполимер» может предоставить полную документацию, в частности, включая согласования государственных инстанций на очистное оборудование самой разной степени сложности, учитывая при всем этом условия покупателя. Это чаще всего бывают допустимая сметная стоимость, особенности строительной площадки, нормативы по степени очистки, соответствие природным условиям заданного региона и т. д.

Для поддержки водоочистительного комплекса в рабочем режиме предприятие ООО НПК «Техводполимер» предлагает свои услуги по запуску, ремонту, наладке парка оборудования, технологических установок, а также устройств КИП и А.

В том случае, если очистные модули канализационной доочистки, фильтрации или очистки уже достаточно давно пребывают в эксплуатации, но со временем технологическое оборудование опасно устарело или же его износ доходит до кризисного уровня, в таком случае требуется провести комплексный тест, по завершении чего должны предусматриваться все нюансы, варианты, потенциалы и возможности при реконструкции и модернизации. Разработкой и решением таких проблем как раз и занята промышленная компания ООО НПК «Техводполимер», предоставляя при этом надлежащее качество выполняемых работ.

При разработке и проектировании систем очистки стоков необходимо учитывать некоторые специфические особенности целлюлозно-бумажного производства:

- Наличие в стоках волокнистых примесей. Волокна сорбируют на своей поверхности газы и крупные органические молекулы, а в итоге усложняется промывка и изменяется состав волокнистых примесей. Эти явления могут привести к пенообразованию и появлению слизеобразующих микроорганизмов.

- В стоках ЦБК присутствуют две группы органики — легко и трудноокисляемые биохимическими методами. В этой связи приходится внедрять комбинированные методы очистки — например, многоступенчатую биологическую очистку специально подобранными культурами микроорганизмов.

- Сточные воды имеют повышенную температуру (30-40 °С), поэтому нужно предусматривать автономные охлаждающие системы.

Если на конкретном ЦБК производится только небеленая целлюлоза, то для такого предприятия можно создать замкнутую систему водопользования. Для предприятий, производящих беленую хлором целлюлозу и продукцию из нее, создание замкнутого водооборотного цикла затруднено или невозможно. Причина — попадание в оборотную воду хлорорганических соединений и хлорида натрия, нарушающих технологический процесс.

Решение проблемы замкнутой системы водопользования при производстве беленой целлюлозы может быть в принятии новых технологических схем — использовании для отбелки целлюлозы килорода, озона, и других кислород-содержащих окислителей. В этом случае сточные воды будет возможно вернуть в оборот.

Принципиальная схема очистки сточных вод целлюлозно-картонного производства, работающего по сульфатному методу, приведена по данным [7]. Схема включает в себя блоки химической, биологической и физико-химической очистки.

- Предварительная механическая очистка воды от взвешенных веществ происходит в радиальных отстойниках, затем вода поступает в смеситель-нейтрализатор, где подкисляется серной кислотой до pH=8. Подкисленная вода направляется в усреднитель-преаэротор, где в течение 4 часов происходит отдувка сернистых соединений. В усреднитель может быть предусмотрен подвод осадка из первичных отстойников или избыточного активного ила, что снизит показатель БПК на 30%.

- Затем очищаемая вода подается в смеситель для химической очистки воды реагентами (солями азота и фосфора).

- Предварительно очищенные таким образом стоки готовы к поступлению на биологические очистные сооружения. Подготовленные стоки поступают в аэротенки-смесители. Сюда же могут подаваться бытовые сточные воды, прошедшие механический этап очистки. Иловая смесь из аэротенков поступает на вторичные радиальные отстойники, а затем аккумулируется в емкости для ила. Циркулирующий ил снова участвует в процессе очистки в аэротенках, а избыточный ил отводится для утилизации.

- При проектировании биологических систем очистки предпочтение стоит отдавать многоступенчатым схемам. Например, когда на I ступени очистка идет в аэротенках-смесителях, а на II- в аэротенках-вытеснителях.

- После этапа биологической очистки вода насосами подается на физико-химическую очистку. Этот этап проходит в реагентном смесителе и в камере хлопьеобразования. Реагентная очистка солями алюминия с полиакриламидом или известью позволяет удалить из воды высокомолекулярные соединения лигнина и его производные.

- После физико-химической очистки вода поступает в горизонтальный отстойник и затем нейтрализуется в смесителе при помощи каустической соды. Шлам из отстойника отводится на шламоуплотнители, где отделенная вода возвращается в смеситель физико-химической очистки, а сгущенный шлам отправляется на утилизацию.

- Очищенная вода дезинфицируется хлором и возвращается в систему оборотного водоснабжения. Обеззараживание хлором позволяет удалить из воды неприятный запах и нейтрализовать в стоках опасные цианиды, сероводород, гидросульфид, сульфид, метилмеркаптан и др.

Технологическая схема очистки стоков ЦБК:

- задержание крупного мусора на решетке;

- очистка стоков в песколовках от тяжелых минеральных примесей;

- очистка от азотных соединений в денитрификаторе;

- биохимическая очистка в аэротенках с нитрификацией;

- осветление стоков и удаление ила в вертикальном отстойнике;

- удаление фосфора способом реагентной очистки;

- глубокая доочистка стоков на биофильтре и биосорбере;

- дезинфекция сточных вод хлорированием;

В зависимости от принятой схемы очищенная вода возвращается в оборотную систему водоснабжения или сбрасывается в водоем.

Снижение водопотребления и уменьшение объемов стоков ЦБП

Международные экологические организации разработали ряд рекомендаций для строящихся и модернизируемых ЦБП с целью уменьшения вредных выбросов, сбросов и минимизации водопотребления (по данным [2], [7]).

Для производств сульфатной целлюлозы:

- сухая окорка древесины;

- модифицированная варка целлюлозы;

- эффективная промывка и замкнутый цикл очистки и сортирования для небеленой целлюлозы;

- делигнификация кислородом;

- отбелка без молекулярного хлора, либо полностью бесхлорная отбелка с рециркуляцией щелочи;

- очистка конденсатов и их повторное использование в производстве;

- обеспечение возможности выпарки или полного сжигания черного щелока;

- системы повторного использования утечек и переливов;

- сбор и повторное использование условно-чистых вод;

- предусмотренные ёмкости для сбора и хранения переливов;

- первичная очистка стоков;

- биологическая очистка стоков.

Для производств сульфитной целлюлозы:

- сухая окорка древесины;

- удлиненная делигнификация — сочетание продленной варки и делигнификации кислородом;

- эффективная промывка и закрытый цикл очистки и сортирования небеленой целлюлозы;

- минимизация и сбор всех утечек и переливов;

- частичное замыкание водооборотной системы отбельных цехов при варке на магниевом основании;

- замкнутая система водооборота отбельных цехов при варке на натриевом основании;

- полностью бесхлорная отбелка;

- нейтрализация щелочи до выпарки;

- отдельная биологическая очистка конденсатов для их полного повторного использования;

- предусмотренные буферные емкости для хранения рабочих растворов и волокнистых масс;

- первичная очистка стоков;

- биологическая очистка стоков.

Общее снижение водопотребления производства может быть дополнено следующими мероприятиями: работа на высоких концентрациях целлюлозы, что позволяет снизить потребление свежей воды и повысить использование оборотной; последовательное применение воды в нескольких операциях с понижением требований к ее качеству; переход на безводную технологию формирования бумаги.

Читайте также: