Шахтный котел из кирпича порядовка и схема

Обновлено: 30.04.2024

Обустроенная печь-котел для отопления дома выполняет две важные функции — обогрев помещения и поставка горячей воды.

У отопительного оборудования есть масса преимуществ:

- 1. За час работы обычная печка может выделить до 7000 Ккал энергии, что будет достаточно для отопления дома с небольшой площадью. Печка-котел, в свою очередь, имеет энергии для отопления дома и бани, а также подачи горячей воды, что существенно экономит бюджет.

- 2. Такая система комбинации котла и печки может обеспечить максимальную производительность при минимальных затратах.

- 3. Основным топливом для конструкции являются дрова. Хотя можно использовать пеллеты, уголь и опилки. Все они очень дешёвые и доступные.

- 4. Встроив котёл в печь для отопления своими руками, не нужно будет целый день топить, чтобы в доме было тепло и постоянно была горячая вода. Потребуется всего одна закладка дров, и на одни сутки этого будет достаточно.

- 5. Коэффициент полезного действия по сравнению с обычными печками может достигать даже 90%.

- 6. Используя чертежи и современные технологии, материалы и инструменты, такое оборудование может самостоятельно сделать даже неопытный мастер.

Правила установки котла в кирпичную печь

Сделать своими руками хорошие котлы для встраивания в печь – дело не сложное, но и здесь есть свои тонкости и нюансы. К примеру, трубу для них брать лучше толстостенную и бесшовную, но в самом крайнем случае, когда нет других вариантов, можно взять и со швом – но обязательно его перед этим еще раз заварить.

Подачу приваривать удачнее всего возле края верхней толстой трубы, а вот обратку – где душа пожелает, она все равно будет работать. Далее, нельзя сваривать трубы встык – необходимо по их краю снять фаску, чтобы сварочный шов был такой толщины, что и у стен труб. А вот при сварке встык некоторые места легко могут оказаться плохо проваренным, а потому котел начнет течь.

Оптимальное расстояние между коленцами – 5-6 см, так варить удобнее всего. К слову, если вдруг оказалось, что новый котел в кирпичную печь течет, как решето, — ничего страшно. Все дырявые места нужно будет просто зачистить болгаркой, шлифовальным диском и промыть еще раз.

Выставлять котел в печи нужно строго по уровню, хотя совсем небольшие погрешности все же допустимы. Но — небольшие.

Технология кладки

Прежде чем приступать к кладке печи своими руками, необходимо выбрать схему и нарисовать своими руками план-порядовку, лучше при этом воспользоваться готовыми проверенными схемами. Примером такой печи можно назвать печь Кузнецова с отопительным регистром, вмонтированным в дымовой канал с одной из сторон печи.

Печь Кузнецов, видео

Для кладки своими руками подобной печи в частном доме понадобятся материалы:

- бетон для фундамента;

- кирпич красный полнотелый;

- кирпич шамотный огнеупорный;

- кладочный раствор или его компоненты: глина, чистый сухой песок, чистая вода;

- металлические трубы для выполнения теплообменника.

Также нужно купить готовые элементы: колосниковые решетка, дверцы, заслонки, шиберы, кровельные проходки. Цена на эти элементы обычно довольно высокая, поэтому нужно заранее просчитать, что именно необходимо.

- мастерки и кельма;

- резиновый молоток;

- болгарка с кругом для кирпича;

- уровни, отвесы, бечевка;

- рулетка.

Последовательность выполнения операций своими руками

- Размечают положение будущей печи и заливают армированный прутком фундамент на 5 см ниже уровня чистового пола. Он не должен соприкасаться с фундаментом частного дома.

- После полного высыхания фундамента выкладывают по схеме-порядовке и чертежу два ряда кладки из красного полнотелого кирпича на обычный цементный кладочный раствор, их назначение — выровнять возможные неровности фундамента и заложить основание печи.

- Следующие ряды кладут на глиняный кладочный раствор по выбранной схеме, соблюдая перевязку, указанную на ней. Раствор делают из заранее вымоченной красной глины, карьерного песка и чистой холодной воды. Оптимальное соотношение глины и песка определяется опытным путем.

Правильно приготовленный кладочный раствор не должен быть слишком пластичным или рассыпчатым. Проверитьего можно так: скатать из раствора шар размером с теннисный мяч и уронить его с высоты 1 м на ровную поверхность. Он должен слегка деформироваться, покрыться мелкими трещинами, но не рассыпаться.

- Толщина швов между рядами кирпича — не более 5 мм. Чем меньше швы, тем однороднее структура печи и лучше теплоотдача. Расшивку проводят сразу по мере кладки.

- Дверцы устанавливают так: на предыдущий ряд кирпича кладут в месте установки дверки асбестовое полотно в виде полоски, на него ставят дверку. В отверстия в углах рамы заранее вставляют отожженную проволоку длиной не менее 40 см каждая. Эту проволоку закрепляют между рядами кладки. Если этого не сделать, рано или поздно раствор выкрошится, и дверка выпадет. Кладут несколько рядов, все время проверяя положение дверки по уровню. Поверх дверки также укладывают асбестовую полосу и сверху выкладывают кирпич.

- Топку футеруют шамотным кирпичом. Красный керамический для этих целей не годится — он со временем растрескается, и может произойти обрушение свода. На схемах шамотный кирпич обычно обозначен желтым цветом.

- Под варочную панель в кирпиче делают пазы на толщину плиты. Это делается для уменьшения теплопотерь и предотвращения задымления. Плиту кладут на раствор.

- Самодельный теплообменник в дымовой канал устанавливают в процессе кладки на этапе укладки ряда, через который выходит нижний штуцер. В топочную камеру его монтируют при укладке нижнего ряда топки. Между теплообменником и кирпичом должен быть зазор не менее 5-7 мм.

- В дымовом канале с теплообменником обязательно нужно предусмотреть прочистные дверки, так как на регистре будет оседать сажа, что ухудшит его нагрев. Количество дверок должно обеспечивать доступ для чистки к любой части теплообменника.

- Верхнюю часть дымового канала оснащают заслонкой или шибером. Сам дымоход может быть либо кирпичным, либо можно купить и поставить сендвич-дымоход. При этом нужно соблюдать правила прохода трубы через кровлю, а на кирпичных трубах делать распушку.

Расстояние от нагретых металлических элементов до сгораемых конструкций должно быть не менее 25 см! Проходы через перекрытия изолируют базальтовым волокном или другими негорючими материалами!

- После высыхания печи ее аккуратно протапливают, не перегревая, несколько раз. Проверяют тягу, устойчивость горения дров, отсутствие утечек дыма. После этого можно монтировать внешний отопительный контур и заливать воду в систему. Печь готова к эксплуатации.

Применение пиролизных печей

Печи длительного горения на дровах, пеллетах или опилках часто используют для обогрева подсобных помещений и мастерских, гаражей, теплиц. Их можно использовать и для отопления дома, но при этом необходимо обеспечить герметичность печи, так как возможно выделение угарного газа.

В случае использования пиролизной печки для обогрева садового или жилого дома лучше оснастить ее водяным контуром, подключенным к радиаторам отопления, а сам отопительный агрегат установить в котельной.

Печь с водяным контуром для отопления дома: устройство и выбор

О топительная система в любом доме – это важный компонент, без которого жилище представить невозможно. В помощь придёт печь с водяным контуром для отопления дома. Она самый универсальный вариант, она может быть покупная или сделанная собственноручно из огнестойкого кирпича. Да-да именно из кирпича – это будет традиционная печка. Только с возможностью обогревать не одну или две комнаты куда достают ее габариты, а весь дом.

Cхема печи с водным контуром

Какими бывают водноконтурные печки?

Рас уж затронули вопрос видового разнообразия печей, то стоит остановиться на нем детальней. Печь с водяным контуром для отопления дома может быть: дровяной, чугунной, кирпичной, булерьян.

Первый тип представляет из себя стальную топку, толщина стенок которой достигает 6 мм. В нее вмонтированы трубки, в которых циркулирует вода. Эти трубки вместе с водой нагреваются благодаря сгоранию твердого топлива. Такие могут монтироваться в любом месте, что отвечает правилам безопасности.

Cтальная печка с водным контуром

Второй тип имеет определенные преимущества перед дровяными. Отапливать дом печкой с водяным контуром из чугуна надежней, так как он отличается стойкостью к повышенным температурам, она точно не деформируется от высокой температуры сгорания, которая чаще всего образуется при сжигании сухих дров. У этого типа длительный срок эксплуатации, дольше, чем у всех остальных типов печей. В таких печах обустроена «водяная рубашка» — это соединенные между собой стальные листы, покрытые спецкраской. Они имеют 4 регулируемые ножки, которые позволяют выставить уровень агрегата при монтаже.

Кирпичные печки с водяным контуром могут использоваться для отопления, как в автономном режиме, так и с подключением к системе. Он надежный и многофункциональный. В общем виде, это стандартная дровяная печь, которая стоит в деревнях у бабушек, только осовремененная. Она может дополнительно обогревать за счет вмонтированного теплоносителя весь дом. Такой тип считается самым эффективным, так как уровень КПД у них приближается к 85%, к тому же на подобной печи можно готовить пищу и даже спать.

Кладка кирпичной печи с водным контуром

Булерьян – это оригинальное решение про выборе печи с водным контуром. Он работает только на дровах, вследствие своих конструктивных особенностей, так что прежде чем выбрать этот тип подумайте, будет ли возможность пополнять дровяные запасы в больших количествах. Такая печка являет собой цилиндр с рубками и топочной. В последней происходит сгорание дров, точнее, их тление, ведь после полной загрузки дверцу закрывают и все топливо тлеет. Результатами такого процесса является образование газов, которые дожигаются в верхнем уровне. В булерьяне присутствуют изогнутые трубы, для воздуха, которые собственно и могут служить водяным контуром для отопительной системы.

Расчет и его влияние на выбор

Для того чтобы правильно подобрать печку для отопления дома, в которой имеется водяной контур, необходимо узнать о всех важных параметрах. К таким относятся:

Мощность. На печках указываются такой показатель через черточку. Это характеристики общей тепловой и мощности теплообменника. Первый показатель обозначает то, сколько тепловой энергии способна дать печь своим инфракрасным излучением, которое проникает сквозь стекло топки и конвекционные каналы. Важным компонентом является второй показатель – это то тепло, что передается непосредственно в радиаторы. Прочитать о том, какие лучше батареи отопления для частного дома, можно на нашем портале. Теперь пример: если в печи указана полная мощность в 12 кВт, а теплообменника 5 кВт. Для обогрева 10 кв метров жилища необходим 1 кВт, то есть такой агрегат обогреет дом с площадью до 120 метров квадратных

Но обратите внимание, эти показатели подразумевают постоянное сжигание топливаЕсли вы используете дрова, то этот процесс будет очень трудоемким.

Рассматривая габариты и вес печки, важно знать, что они достаточно тяжелы, а габариты модели не должны идти вразрез с правилами пожарной безопасности

То есть печь должна вместиться в доме не создавая потенциальных опасных ситуаций.

Расчет объема теплоносителя. Это нужно знать для того, чтобы смонтировать теплообменник к системеВ него включаются объем всех труб и радиаторов. Имеет влияние протяжность труб и количество секций в батареях. Последнее можно посчитать, используя предложенный ниже калькулятор, а относительно труб, то можно воспользоваться таблицей, представленной ниже.

Для водяного отопления частного дома разработано много конструкций отопительных приборов. Своей эффективностью и непритязательностью в обслуживании выделяются шахтные котлы. Их стоимость довольно высокая, поэтому многие умельцы повторяют в домашних условиях заводские модели или изготовляют по собственному проекту.

Шахтный котел – конструкция и принцип действия

Шахтный котел длительного горения отличается от других продолжительностью горения и особенностями устройства. Часто подбрасывать топливо не требуется, он имеет топливную камеру большого объема, горение медленное. Разработано два вида шахтных котлов: с обычным горением и пиролизный. Каждый имеет сходное устройство из двух камер: в одной сжигается топливо, во второй устроен теплообменник.

Шахтный котел с обычным сгоранием более простой по устройству. Половину всего объема занимает топка высотой почти на весь агрегат, но небольшой ширины и глубины. Сбоку или сверху находится люк для загрузки топлива. Топочное отделение при взгляде сверху внутрь напоминает шахту, отсюда такое название. Под топочной камерой находится зольник, отделенный от нее колосником. Через зольниковую дверку открывается доступ не только к нему, но и к топке. Шибером, расположенным под дверкой, регулируется поступление воздуха.

Вторая важная часть – камера с теплообменником, наполненным водой или, если котел не используется для водяного отопления, жаротрубный. Газы поступают в нее из топливника через отверстие и выходят через дымоход, попутно нагревая теплообменник. Из него вода по трубам поступает в систему или горячий воздух прогревает помещение.

Пиролизный котел шахтного типа имеет схожую конструкцию, но изготавливается с некоторыми дополнительными элементами:

- Камерами, в которых сгорает и догорает угарный газ. Располагаются снизу теплообменного пространства, стенки обложены шамотным кирпичом.

- Несколько труб с большим количеством маленьких дырочек. Через них подается воздух для камер сгорания и догорания.

- Вверху у стенки расположены задвижки для разделения двух камер.

Принцип действия пиролизного котла несколько другой. При топке ограничивают поступление воздуха, медленное горение вызывает образование большого количества газов, которые поступают в дополнительные камеры и сгорают. В котлах сжигают любое твердое топливо: уголь, дрова, пеллеты. Одной закладки угля хватает для пяти суток, дров – не более тридцати часов. За счет полного сгорания такие котлы обладают высоким КПД – до 90%.

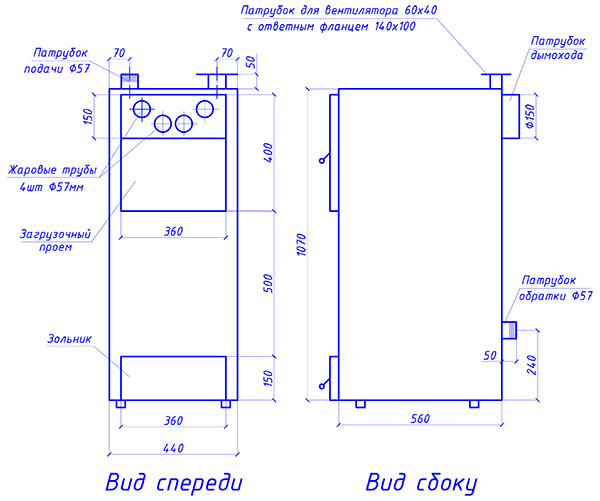

Устройство продолжительного горения – классическая схема

Предлагаемая конструкция имеет мощность 22 кВт, КПД 75%. Работает на дровах 10 часов без догрузки, на угле – сутки. Топка имеет объем 83 литра до нижнего края загрузочного отверстия. Котел оборудуется автоматикой польского производства: блоком управления с термодатчиком KG Elektronik SP-05 и вентилятором DP-02. Общий вид показан на чертеже.

![]()

Работает устройство следующим образом:

- В топливник загружаются дрова и поджигаются. Дверцы закрываются герметично.

- На блоке управления выставляется требуемая температура нагрева, не менее 50°. Нажимается кнопка блока и вентилятор начинает нагнетать воздух.

- Когда достигается выставленная температура, прекращается подача воздуха вентилятором. Дрова медленно тлеют, тепла дают очень мало.

- Через некоторое время температура падает. Вентилятор опять включается и продолжается горение.

Электронный блок регулирует процесс горения, который происходит при максимальной эффективности. Тление практически отсутствует, применяются режимы интенсивного горения и ожидания.

На следующем рисунке показан вид изнутри.

![]()

Твердое топливо сжигается по классической схеме: тепло напрямую передается на стенки водяной рубашки и свод бака. В него вмонтирован теплообменник, забирающий тепло от газов. В топку черех воздуховод снизу подается подогретый воздух. Топливо, загруженное в больших количествах, обеспечивает продолжительное время работы котла. В ожидании, когда отключается вентилятор, воздух полностью перекрывается гравитационной заслонкой, срабатывающей от автоматики, естественная тяга перекрывается.

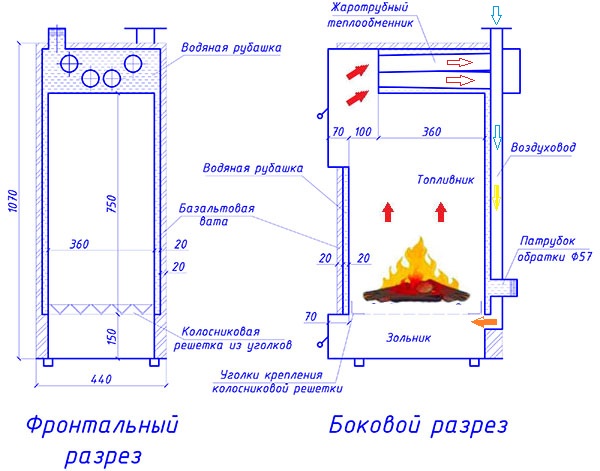

Чертеж демонстрирует заднюю часть с жаротрубным теплообменником.

![]()

Изготовление отопительного прибора – последовательность сборки

При сборке своими руками пользуемся чертежами, придерживаемся указанных размеров. Последовательность следующая:

- Вырезаем из 4-миллиметрового металла корпус: днище, боковые стенки, крышку, дверные проемы. Все прихватывается к днищу, которое выпускается в стороны, как на чертеже. Внутри сваркой закрепляем уголки, которые послужат полочкой для колосника.

- Стыки тщательно провариваем и приступаем к водяной рубашке из металла 3 мм. Она отступает от стенок корпуса 20 мм и, чтобы установить ее, привариваем на корпус стальные полосы. К ним привариваем обшивку.

- Установка жаровых труб сверху котла. Прорезаем отверстия в тыльной и передней стенках, вставляем несколько труб, завариваем на торцах.

- Вырезаем дверцы, привариваем изнутри две полосы, между ними укладываем асбест для уплотнения. Колосники размером 360×460 мм нарезаем из уголков и привариваем к полочкам наружным углом.

- В стенки бака врезаем штуцеры на подающий и обратный трубопроводы, патрубок дымового канала. Ввариваем воздуховод из профильной трубы 40×60 мм. К нему через фланец будет крепиться вентилятор. Воздушный вход осуществляем через заднюю стенку.

- Привариваем дверные петли и закладки для крепления декоративного каркаса. Бак котла обертываем базальтовым утеплителем, закрепляем шнуром. Крепим каркас саморезами к закладкам, устанавливаем дверцы.

На воздуховод устанавливаем вентилятор, электронный блок сверху котла, а датчик прячем под утеплитель.

Шахтный пиролизный котел – особенности устройства

Котлы с дополнительными камерами для полного сжигания газов, образующихся в процессе топки, эффективнее классических котлов длительного горения. Газы выделяются при высокой температуре и, благодаря особому устройству котла, полностью сгорают, давая дополнительное тепло. Дрова используются только очень сухие, на мокром топливе система не работает. Использование дровянных пеллет позволяет автоматизировать их подачу.

Приступая к изготовлению отопительного котла, следует тщательно изучить схему, понять работу, ознакомиться с рабочими чертежами. В любую конструкцию можно внести некоторые изменения, которые не касаются принципиального устройства. Изменения связаны, как правило, с внешними размерами, подключением и вызываются конкретными условиями. Предлагаем чертежи пиролизного котла мощностью 40 кВт, который можно взять за основу для самостоятельного изготовления.

![]()

На схеме обозначены: A – контроллер; B – загрузочная дверца; C – зольник; D – дымоотсос; E – место установки датчика; F – патрубок для установки предохранительного клапана; G – труба горячей воды; H – защитный теплообменник – холодная вода; K – теплообменник – горячая вода; L – обратка; M – расширитель.

Чтобы сделать котел, понадобится:

- листовой металл толщиной 4 мм;

- труба толстостенная диаметром 32 мм, 57 мм, 159 мм;

- профильная труба 30×60 мм и 40×80 мм;

- электронный блок управления, вентилятор.

Количество материалов рассчитываем исходя из конкретных размеров изделия. Для большей наглядности рассмотрите вид корпуса пиролизного котла изнутри.

![]()

При первом пробном запуске определяем КПД конструкции, легче всего это делается по дыму: если не чувствуется запах угарного газа, КПД высокий. Вместо водяного контура иногда используют котел с воздушным обогревом. Такая система выгодна для дач, где хозяева бывают наездами, и воде в системе отопления грозит размораживание. Горячий воздух подается по трубам, а поступает самотеком от пола. Устанавливаем шахтный котел на прочном бетонном фундаменте.

Вариант из кирпича и металла – дешевле и проще

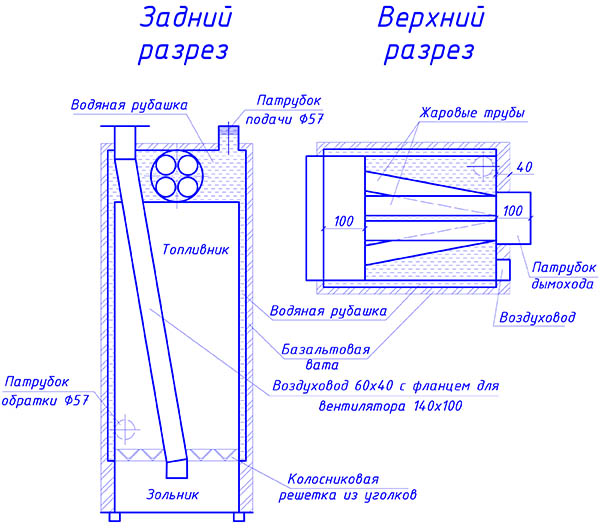

Облегчит и удешевит создание шахтного котла с нижним горением применение кирпича. Из металла делаем только теплообменник вертикального типа. Его можно изготовить

- из листового материала;

- из листов металла с врезкой труб;

- только из труб.

Наибольшая эффективность чисто трубного теплообменника, но он и самый трудный в изготовлении. Внешний вид показан на рисунке, размеры подбираются изготовителем.

![]()

На прочном бетонном фундаменте выкладываем поддувальную камеру, устанавливаем колосник. Ставим теплообменник, делаем вокруг него кладку стенок из качественного кирпича. При кладке устанавливаем две дверки. Нижняя дверца ставится так, чтобы можно было поджечь топливо и очистить топку и поддувало от золы. Можно установить две отдельные дверки вместо одной большой. Верхняя дверка служит для загрузки дров, угля, ее можно расположить на лицевой части котла, а можно сверху в виде люка.

На рисунке внизу показан общий вид шахтного котла со стенками из кирпича.

![]()

Несколько замечаний по кладке кирпичных стен котла и монтажу. Достаточной будет толщина облицовки в полкирпича. Теплообменник выставляем, чтобы выход горячей воды оказался в самой высокой точке. Это предотвратит создание воздушных пробок, улучшит циркуляцию воды. Кладка проводится с перевязкой швов, поднимается на 2–3 см выше обменника. Дымовую трубу выкладываем из кирпича или устанавливаем из металла.

Шахтный агрегат обладает такими основными преимуществами:

- Универсальность, доступность работы на разных видах топлива, в том числе и на жидком для модифицированных установок.

- Высокий КПД котла, производительность и автономность без дозагрузки топлива до 24 часов.

- Продуманная конструкция, упрощающая обслуживание, загрузка/выгрузка осуществляются через отдельные люки.

- Надежность и безопасность, поэтому загазованность помещения и отравление угарным газом, можно сказать, сведена на «ноль».

К недостаткам относят:

- повышенное сажеобразование и смолы при сгорании топлива;

- огромные габариты установки.

Особенности действия шахтных котлов

Воздух попадает под колосник и непосредственно в котел посредством поддувальной дверки, поэтому топливо и сжигается. Когда это происходит, образуются дымовые газы – они выводятся сквозь газовую щель. Котел Холмова имеет такую конструкцию, что объема воздуха, который подается посредством поддувальной дверки, изначально уже недостаточно для полноценного сжигания. Как следствие – при работе прибора наблюдается определенный химнедожог.

![]()

В нашем случае химический недожог свидетельствует о том, что в ходе окисления образуется не чистый углекислый газ, а он же, но уже в сочетании с угарным. Воздух, который проходит под вспомогательным колосником, затягивается в отверстия на нем. Число данный отверстий таково, что количества вторичного воздуха уже слишком много. Теплонапряженность в этом месте достаточно высокая и может достигать 700-800 градусов, вследствие чего остатки угарного газа и окисляются.

![]()

После окисления газ перемещается в радиационный отсек топочной камеры. Там он перемешивается, поднимается и делится благодаря обменнику на пару потоков. Далее посредством выходного патрубка газ попадает прямо в дымоход. Конвективная тепловая энергия забирается обменником и стенками, располагающимися рядом с ним. Рабочая жидкость после прохождения входного патрубка, соответственно, ударяется о стенку, после чего растекается и движется через весь прибор между обменником тепла и камерами. Уже прогретый теплоноситель подается в отопительную систему посредством выходного патрубка в верхней части устройства.

Процесс изготовления твердотопливных котлов длительного горения своими руками: чертежи и сборка

Сразу следует оговориться, что конструкции могут иметь как верхнюю камеру сжигания газов, так и нижнюю. В первом случае продукты сгорания попадают в рабочее отделение под воздействием природных сил, а во втором – при помощи дополнительного приспособления для нагнетания воздуха.

Чертежи конструкции для самостоятельного изготовления

Так как котлы с наличием нижней камеры догорания сложны в изготовлении и требуют установки дополнительного оборудования при монтаже, рассматривать их не имеет особого смысла. Быстрее и экономнее сделать конструкцию с верхней камерой для сжигания газов.

Пример пошагового изготовления самодельного агрегата

Далее рассказывается, как самому сделать твердотопливный котел длительного горения, используя доступные материалы.

Применяемые элементы

Для изготовления конструкции потребуются:

- труба сечением 500 мм и длиной 1300 мм;

- труба с диаметром 450 мм и длиной 1500 мм;

- труба сечением 60 мм и протяженностью 1200 мм;

- два кольца шириной 25 мм и диаметром 500 мм;

- металлические уголки и куски швеллера;

- лист металла;

- асбестовое полотно;

- петли и ручки.

Корпус конструкции можно изготовить из такой трубы

Порядок сборки корпуса

В первую очередь трубы сечением 1500 и 1300 мм вкладываются друг в друга. Соединяются они с использованием кольца, изготовленного из уголка размером 25х25 мм. Из металлического листа вырезается окружность диаметром 450 мм и фиксируется к торцевой части трубы. Она выступает в качестве днища. В итоге должна получиться небольшая бочка.

С нижней стороны конструкции вырезается отверстие в форме прямоугольника 15х10 см для дверцы зольника. К проему крепится створка при помощи петлей, а также устанавливается задвижка.

Для конструкции можно использовать обычный газовый баллон

Чуть выше проделывается прямоугольное отверстие для топливной камеры. Размеры могут быть определены самостоятельно. От правильно подобранных габаритов будет зависеть удобство загрузки дров или другого топлива. По той же технологии устанавливается дверка с задвижкой.

В верхней части самодельной конструкции делается выпускной патрубок, с помощью которого отработанные газы будут поступать в дымоходную трубу. По бокам посредством сварки фиксируются патрубки, необходимые для подсоединения к отопительной системе строения. В них обязательно нарезается резьба.

Расположение патрубка для дымоходной трубы

Устройство воздушного распределителя

Из куска жести вырезается окружность с поперечным сечением на 20-30 мм меньше, чем диаметр внутренней части котла. В центральной части проделывается круглое отверстие для воздухораспределительной трубы. Его диаметр должен составить 6 см. Непосредственно в отверстие вставляется труба и приваривается к основе.

Распределитель воздуха со стабилизатором

К нижней части металлического блина крепятся куски уголка. С другой стороны путем сварки фиксируется петля, которая необходима для перемещения конструкции вверх и вниз. Для настройки подачи воздуха непосредственно в камеру сгорания устраивается заслонка.

Распределение воздуха при помощи приваренных уголков

Круг диаметром 500 мм, вырезанный из подходящего по размерам куска металла, вставляется в конструкцию. Верхний конец трубы заводится в отверстие, после чего верхняя крышка котла приваривается наглухо. К петле фиксируется трос, позволяющий опускать и поднимать распределитель.

Вид собранной конструкции

Изготовление корпуса

Корпус является главным элементом шахтного котла на дровах.

Изготавливают его в следующей последовательности:

- Сначала изучают чертежи будущего агрегата, чтобы определиться с размерами всех его элементов из металла.

- На листовой стали с футеровкой размечают прямоугольники, которые станут стенками и частями самодельного устройства.

- Листы металла режут на заготовки. Делать это нужно автогенной сваркой.

- Дальше сваривают боковые стенки.

- В листе, из которого будет сделана перегородка между топочным и теплообменным отделением, вырезают два отверстия – одно вверху, второе – немного выше уровня расположения колосника. При этом высота другого отверстия должна составить 3 сантиметра.

- Заготовку помещают внутрь корпуса, размещают согласно чертежу и приваривают. На верхнем отверстии со стороны топочного отделения монтируют задвижку, приварив ее основание. С другой стороны прикрепляют горловину, имеющую глубину 4 сантиметра.

- Для изготовления колосника в куске стального листа с футеровкой создают неширокие продольные отверстия. Этот элемент можно приобрести в готовом виде. Но он должен быть произведен из стали с футеровкой. Чугунное изделие не подойдет, поскольку через несколько месяцев эксплуатации агрегата оно покоробится.

- Затем приваривают колосник.

- В боковых стенках для дверок зольника и чистки камеры догорания выполняют отверстия, по периметру которых приваривают горловины таким образом, чтобы они выступали наружу и внутрь на 6 и 3 сантиметра соответственно. Крепить горловину в отверстии в камере догорания желательно после того, как будет зафиксирован теплообменник.

- К внутренним стенкам тепловой камеры приваривают 2 ряда металлических уголков или профтрубы. Верхний ряд располагают на расстоянии 3 –4 сантиметров от верха. Нижний ряд должен находиться на уровне дна камеры догорания. Эти ряды будут частью водяной рубашки. Нужно отметить, что делать ее вокруг пиролизной камеры не следует, поскольку в результате в ней нарушиться весь процесс.

- Теплообменник сваривают с внутренней стороной водяной рубашки.

- Дно камеры догорания нужно приварить на уровне колосника. При этом одну его треть делают горизонтально расположенной, а остальную часть поднимают вверх под углом, размер которого зависит от чертежной документации. Горизонтальным должен быть участок, находящийся возле внутренней перегородки.

- Над дном создают отверстие, предназначенное для трубы, подающей воздух.

- В трубе сечением 5 сантиметров высверливают много дырочек. Далее ее приваривают к отверстию в корпусе так, чтобы она выступала наружу на 6 сантиметров. В этой части не должно быть дырок. На конце трубы закрепляют заслонку.

- Стенки камеры сгорания обкладывают шамотным кирпичом, подогнав материалы под нужные размеры. Ее верх делают из кирпича, выступающего внутрь. Между кирпичами обустраивают отверстие для перемещения пиролизных газов. Аналогично поступают с камерой догорания.

Изготовление классической модели

Построение надежного ТТ-котла, способного прослужить более 15 лет, требует применения таких материалов:

- сталь низкоуглеродистая листовая марки Ст10—20 толщиной 4 мм для изготовления топливника;

- то же, толщиной 3 мм – на водяную рубашку и дверцы;

- полоса металлическая сечением 20 х 3 либо 20 х 4 мм;

- кусок трубы диаметром 150 мм на дымоход;

- труба Ø57 мм с толщиной стенки не менее 3,5 мм на теплообменник;

- профильная труба 6 х 4 см для воздуховода;

- уголок с шириной полок 5 см из толстого металла (4—5 мм) на колосниковую решетку;

- тонколистовая сталь с порошковой покраской для наружной обшивки.

![]()

Из дополнительных материалов понадобится базальтовое волокно плотностью 80—100 кг/м³ для теплоизоляции корпуса и асбесто-графитный шнур на уплотнение притворов дверей. Комплект автоматики и вентилятор, о котором упоминалось в предыдущем разделе, — польского производства, модель KG Elektronik SP-05. На рынке есть и китайские аналоги, они стоят дешевле.

Шаг первый – сварка корпуса

Чтобы сварить топливную камеру, необходимо порезать металл 4 мм на заготовки по размерам, указанным на чертеже. Собирать начинайте с дна зольника – прихватите к нему боковые стенки и крышку, а затем сформируйте обрамления для загрузочной и прочистной дверки, как это сделано на фото.

![]()

Дальше действуйте по такому алгоритму:

- Приварите внутри топливника опоры для колосников, а снаружи – клипсы из стальной полосы для монтажа водяной рубашки.

- Установите и обварите листы 3 мм наружной обшивки водяной рубашки. Заметьте, что она берет свое начало от верха зольной камеры.

- В верхний отсек, который впоследствии заполнится теплоносителем, врежьте 4 жаровых трубы Ø50 мм, такие же патрубки поставьте на подключение к системе отопления.

- Прикрепите к агрегату ножки из отрезков любого металлопроката и вмонтируйте дымоходный патрубок на выходе из огнетрубного теплообменника.

![]()

Заметьте, жаровые трубы сходятся пучком к дымоходному патрубку

![]()

Этап второй – монтаж навесных элементов

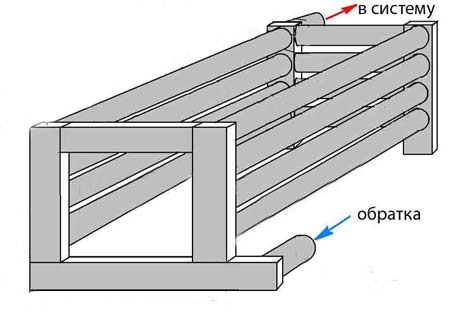

Дверцы топливной и зольной камеры делаются путем изгибания краев заготовок и приварки внутреннего обрамления, куда укладывается базальтовый утеплитель. Сверху изоляция герметично закрывается крышкой, а в получившийся паз по периметру створки плотно вставляется асбесто-графитный шнур.

![]()

Что еще нужно сделать:

- Прикрепить ручки и петли к корпусу, а дверцы покрыть термостойкой эмалью.

- Сварить из уголков колосниковую решетку и поставить ее на место.

- Изготовить воздуховод с ответным фланцем и приварить к задней стенке, как продемонстрировано на фотографии.

![]()

Чтобы утеплить и облицевать самодельный ТТ-котел, на углах водяной рубашки необходимо приварить закладные детали из любого металла, лишь бы его ширина не превышала 20 мм (на задней стенке – 4 см). Также предусмотрите стойки для крепления ЭБУ на верхней части агрегата.

Окончательная сборка отопителя

Теплоизоляция котлового бака выполняется просто – стенки обкладываются снаружи плитами базальтовой ваты, которые фиксируются шнуром. Проследите, чтобы утеплитель плотно прилегал к обрамлению загрузочного и зольного проема, а также к профильной трубе воздуховода.

![]()

![]()

Так монтируется блок управления и вентилятор

Последний шаг – обшивка теплогенератора металлом с полимерной покраской, прикручиваемым саморезами к ранее приваренным закладным деталям. После этого навешиваются дверцы и устанавливается блок автоматики с вентилятором. Разобраться в процессе сборки вам поможет авторское видео от разработчика данного ТТ-котла продолжительного горения Виталия Дашко:

1 Шахтный котел – конструкция и принцип действия

Шахтный котел длительного горения отличается от других продолжительностью горения и особенностями устройства. Часто подбрасывать топливо не требуется, он имеет топливную камеру большого объема, горение медленное. Разработано два вида шахтных котлов: с обычным горением и пиролизный. Каждый имеет сходное устройство из двух камер: в одной сжигается топливо, во второй устроен теплообменник.

Шахтный котел с обычным сгоранием более простой по устройству. Половину всего объема занимает топка высотой почти на весь агрегат, но небольшой ширины и глубины. Сбоку или сверху находится люк для загрузки топлива. Топочное отделение при взгляде сверху внутрь напоминает шахту, отсюда такое название. Под топочной камерой находится зольник, отделенный от нее колосником. Через зольниковую дверку открывается доступ не только к нему, но и к топке. Шибером, расположенным под дверкой, регулируется поступление воздуха.

![]()

Шахтный котел не требует особого контроля за счет своей длительности горения

Вторая важная часть – камера с теплообменником, наполненным водой или, если котел не используется для водяного отопления, жаротрубный. Газы поступают в нее из топливника через отверстие и выходят через дымоход, попутно нагревая теплообменник. Из него вода по трубам поступает в систему или горячий воздух прогревает помещение.

Пиролизный котел шахтного типа имеет схожую конструкцию, но изготавливается с некоторыми дополнительными элементами:

- 1. Камерами, в которых сгорает и догорает угарный газ. Располагаются снизу теплообменного пространства, стенки обложены шамотным кирпичом.

- 2. Несколько труб с большим количеством маленьких дырочек. Через них подается воздух для камер сгорания и догорания.

- 3. Вверху у стенки расположены задвижки для разделения двух камер.

Принцип действия пиролизного котла несколько другой. При топке ограничивают поступление воздуха, медленное горение вызывает образование большого количества газов, которые поступают в дополнительные камеры и сгорают. В котлах сжигают любое твердое топливо: уголь, дрова, пеллеты. Одной закладки угля хватает для пяти суток, дров – не более тридцати часов. За счет полного сгорания такие котлы обладают высоким КПД – до 90%.

![фото 1]()

Вместо обычных 2–4 часов, одной закладки в котлы длительного горения хватает минимум на 8–12 часов работы оборудования. Точное время между загрузками зависит от конструкции и типа используемого топлива.

Чертежи твердотопливных котлов длительного горения

![фото 2]()

Продолжительную работу устройства с теплообменником на одной партии дров обеспечивает специальная конструкция:

- увеличенная емкость топливной камеры – вмещает в 2 раза больший объем закладки;

- нестандартное направление разжигания – дрова прогорают вертикально вниз.

Огонь охватывает верхний слой топлива. За счет дозированной подачи воздушного потока образуется ровное, несильное пламя. Нижний объем закладки постепенно нагреваются по мере прогорания дров.

Классический

В стандартных чертежах устанавливают тепловой генератор в форме цилиндра. Прямоугольный корпус для классических котлов длительного горения не подходит.

Оборудование работает следующим образом:

- топочную камеру наполняют дровами и разжигают сверху;

- в процессе прогорания топлива посредством телескопической трубы на него опускается груз с отверстием для циркуляции воздуха;

- кислород через дымоход поступает в топку под воздействием естественной тяги или вентилятора;

- теплообменника в классической схеме нет, вода для отопления нагревается напрямую.

Помимо дров для растопки используют торф или кокс.

![фото 3]()

Фото 1. Классический твердотопливный котел длительного горения с дровами в топочной камере и отсутствием теплообменника.

Пиролизный

В газогенераторных приборах дрова тлеют медленнее. Происходит выделение горючего дыма, который поступает в отдельную зону и вырабатывает дополнительную тепловую энергию. Конструкция включает:

- Загрузочную камеру. В ней происходит процесс пиролизного сжигания топлива.

- Отсек дожига. Здесь сгорает газ.

- Теплообменник. Выполняют в виде «рубашки». Внутри теплообменника нагревается вода для последующего выхода в сеть.

- Устройство подачи воздуха. Обеспечивает поступление первичного (в топку) и вторичного (в камеру дожига) потока.

- Дроссельная заслонка. Для регулировки скорости и объема кислорода на этапе первого розжига топлива.

- Приспособления для управления температурой и мощностью оборудования.

Две камеры разделяет огнестойкое перекрытие с форсункой и отверстиями. От вторичного воздушного потока зависит скорость нагрева воды внутри теплообменника.

![фото 4]()

Фото 2. Пиролизный котел, оснащенный загрузочной камерой, теплообменником, камеры разделены огнестойким перекрытием.

Шахтный

Устройства, работающие по принципу обычного сжигания топлива, проще пиролизных. Конструкция включает:

- Топку. Эта зона занимает от 50% объема оборудования и чаще имеет прямоугольную форму. Ее высота незначительно меньше длины целой конструкции.

- Люк для загрузки топлива. Его устанавливают сверху или сбоку относительно топки.

- Зольник. Камера, куда естественным путем попадает зола с остатками углей. Ее оборудуют под топкой.

- Колосник. Выполняет функцию разделительной решетки между внутренними секциями котла.

- Дверца. Размеры подбирают с учетом возможности одновременного доступа и к зольной, и к нижней части топочной камеры. Чтобы регулировать объем воздуха, на дверцу устанавливают шибер.

- Секция с теплообменником. В проектах шахтных котлов используют конструкции водяного или жаротрубного типов. В камере теплообменника выполняют отверстие для поступления угарных газов.

- Дымоходная труба из металла или кирпича с заслонкой.

После загрузки и розжига топливо выделяет горючие газы. Через отверстие они поступают в камеру с теплообменником, нагревая последний. Дым отдает энергию и выходит наружу через трубу, а горячая вода поступает в отопительную сеть.

![фото 5]()

Фото 3. Котел длительного горения шахтного типа с теплообменником, в котором топливо выделяет горючие газы после розжига.

Пошаговая инструкция по изготовлению котла из кирпича и металла

Чтобы выбрать правильную конструкцию, рекомендуют учитывать площадь помещения и тип топлива. Если котел строят для гаража или дачного дома малой площади, в водяном контуре нет необходимости. Нагревание происходит от поверхности прибора за счет конвекции горячего воздуха.

Внимание! Чтобы повысить эффективность и КПД, устройство дополняют системой принудительного обдува вентилятором. Если в помещении присутствует сеть отопления с жидким теплоносителем, выбирают проекты с контуром в виде «змеевика» на основе труб.

Тип топлива влияет на объем камеры. Для дровяных котлов подходят проекты с увеличенными габаритами топки. При использовании пеллет или стружки возможно обустройство емкости для автоматической подачи гранул.

Проще построить конструкцию на основе металла с кирпичом. Для этого изготавливают теплообменник из профильных труб круглого и прямоугольного сечения, который устанавливают непосредственно в кирпичный котел.

![Массивное, но долговечное устройство: стоит ли устанавливать котел на дровах для дома?]()

![Классика среди отопительных устройств! Схема твердотопливного котла, его размеры]()

![Автоматическая или ручная: как определиться с подпиткой системы отопления?]()

Необходимые материалы и инструменты

![фото 6]()

Для изготовления корпуса используют:

- Песок для раствора.

- Огнеупорный печной кирпич. Как альтернативу, применяют тугоплавкий аналог.

- Колосник на основе чугуна.

- Готовые дверцы для зольника и топочной камеры (загрузочного люка).

В конструкции теплообменника лежат:

- труба круглого сечения – 8 шт. 800х50 мм, 4 шт. 300х40 мм;

- труба прямоугольного профиля – 5 шт. 300х50 мм, 1 шт. 500х50 мм;

- отрезки труб для контуров поступления и передачи воды в систему – 2 шт. 100–150х50 мм;

- металлические пластины 60х40 мм для закрытия стыков.

Для сокращения расходов выбирают изделия без швов из легированной стали 20 марки.

При строительстве теплообменника и котла применяют:

Для сборки отопительного прибора длительного горения подходят электроды МР-3С или АНО-21.

Как построить конструкцию своими руками поэтапно

![фото 7]()

Теплообменник своими руками собирают из 4 труб 60х40 мм, круглых заготовок D40 и D50 мм. Оптимальная толщина стенок – 3–5 мм. Из прямоугольных труб длиной 300 мм делают вертикальные стойки – по 2 спереди и сзади регистра. Для этого:

- С тыльной стороны двух труб для фронтальных вертикальных стоек вырезают по 4 круглых отверстия диаметром 50 мм. Неровности на поверхности шлифуют болгаркой.

- На каждой из двух труб для задних вертикальных стоек выполняют по 4 круглые отверстия диаметром 50 мм по широкой плоскости и 40 мм по узкой стороне.

Важно! Неровности на поверхности труб обязательно удаляют болгаркой для точной сварки.

Подготовка стойки к подключению

Чтобы подготовить стойки к подключению, выполняют следующие действия:

- В нижней прямоугольной трубе длиной 500 мм, размещаемой спереди котла, вырезают круглое отверстие диаметром 50 мм для подведения холодной воды.

- В верхнем противоположном углу задней вертикальной стойки вырезают круглое отверстие такого же диаметра для выхода нагретой воды в отопительную систему.

Передние вертикальные стойки соединяют с задними 8 длинными (800х50 мм) круглыми трубами. Их выставляют перпендикулярно друг другу и приваривают. Между задними стойками проводят 4 короткие (300х40 мм) круглые трубы. Снизу передних стоек устанавливают длинную (500х50 мм) прямоугольную трубу с отверстием для обратки.

Важно! Все грани находятся строго перпендикулярно друг другу. Сварку выполняют на ровном основании, чтобы избежать перекосов. Лучше соединять стойки и трубы с помощником.

Когда каркас теплообменника готов, короткие отрезки (100–150х50 мм) приваривают к местам подключения к сети отопления, а все открытые торцы стоек закрывают отрезками металла.

![фото 8]()

Чтобы проверить теплообменник на непроницаемость перед установкой, нижнее отверстие закрывают, а емкость заполняют водой через верхнее.

Конструкция находится в вертикальном положении. При отсутствии протечек, теплообменник готов к монтажу.

Перед созданием кирпичного корпуса строят бетонный фундамент с учетом размеров прибора. На нем выкладывают поддувальную камеру, монтируют колосник. Теплообменник устанавливают с наклоном в сторону поступления холодной воды.

Патрубок выхода должен располагаться выше любой верхней точки конструкции. Минимальная разница в высоте – от 10 мм или более. Это исключает риск образования воздушной пробки, улучшает циркуляцию воды.

Внимание! Между кирпичной поверхностью и крайней частью теплообменника обязательно оставляют зазор минимум 10 мм.

Готовую конструкцию с трубой обкладывают огнестойким или шамотным кирпичом. Оптимальная толщина стен топливника – ½ блока.

![фото 9]()

Заранее оставляют проемы и устанавливают 2 дверцы:

- нижнюю – для доступа к месту розжига, очистки топки и зольника;

- верхнюю – для закладки топлива.

Последнюю устанавливают на крышке или лицевой стенке прибора. Нижнюю дверцу по желанию заменяют двумя отдельными меньшего размера.

Кладку производят с обязательной перевязкой швов. Наружный кирпичный корпус возводится выше труб минимум на 20–30 мм. Верхнюю часть закрывают чугунным листом для быстрого демонтажа при необходимости. В конструкции используют дымовую трубу из металла или остатков кирпича. Ее устанавливают на высоту от 5 или более метров относительно уровня колосника.

Подсоединение устройства к отопительному контуру

Готовый прибор предназначен для работы в автономной сети с естественной и принудительной схемой циркуляции энергоносителя. В первом случае выполняют следующие действия:

- От котла выводят прямую трубу, на которую монтируют группу безопасности.

- С помощью тройника оборудуют байпас.

- Устройство подключают к отопительной системе через 2 патрубка.

Все места соединений обязательно обматывают паклей и покрывают герметиком.

Как избежать проблем при строительстве и эксплуатации

![фото 10]()

Оборудование устанавливают только на бетонное основание. Стальной прокат не выдерживает вес и котел проседает. Это приводит к потере плотности соединений и повреждению труб.

Использовать самодельную дверь для топки и зольника не рекомендуют. Малейшие неровности снижают эффективность сжигания дров.

Кроме того, возможно выпадение углей через щели с последующим возгоранием. При самостоятельном изготовлении дверцы ее делают строго под отверстие, обеспечивают заслонками и теплоизоляцией между слоями.

Если котел с теплообменником используют в локальной отопительной сети, циркуляционный насос устанавливают на обратку. Так устройство работает в щадящем режиме на протяжении 6 или более лет. Для решения проблемы низкотемпературной коррозии на байпасе (перемычке) устанавливают трехходовой термостатический клапан и настраивают на 55 градусов.

Стойкий запах креозота и задымление в котельной говорят о низком качестве топлива. Дешевые деревянные шпалы не подходят для обогрева и образуют зольно-угольные остатки на стенках менее, чем за сутки горения. Чтобы исключить теплопотери через дымоход, последний оборудуют заслонкой. Она предотвращает выход нагретого воздуха, снижает скорость сжигания топлива.

Полезное видео

В видео представлена одна из схем создания твердотопливного котла с минимальными затратами.

Способ проверки перед запуском

Базовых навыков сварки достаточно, чтобы построить котел длительного горения с теплообменником без посторонней помощи.

![фото 11]()

Подробная инструкция помогает собрать устройство с теплообменником для отопления дома площадью до 100 м2 при шести 7-секционных радиаторах из чугуна и разводке с 2 трубами.

В соответствии со СНиП, перед первым запуском котла выполняют 24-часовую гидравлическую проверку. Для этого:

- запорную арматуру и краны открывают;

- в систему запускают воду;

- давление повышают до уровня 1,3 атм.

Простой метод помогает убедиться, что протечки отсутствуют. Обязательно проверяют участки резьбового соединения и сварные швы. Уровень давления должен сохраняться без изменений. При обнаружении любых неполадок котел отключают от сети отопления и устраняют проблемы.

![Фото 1]()

Твердотопливный (ТТ) котёл – энергонезависимый компонент автономной системы отопления. Он продолжает нагревать теплоноситель даже при перебоях с подачей электричества или газа.

Прибор «заправляют» не только древесиной, но и другим сырьём: торфом, щепой, опилками, углем, пеллетами (гранулами).

Такие отопительные системы часто устанавливают в домах небольших населённых пунктов, где отсутствуют центральные коммуникации.

Принцип работы твердотопливных котлов

![Фото 2]()

Котлы имеют модульную конструкцию, состоящую из нескольких устройств в одном корпусе:

- теплообменника;

- топки с дверцей;

- колосниковой решётки;

- зольника с люком для прочистки;

- терморегулятора.

Отопительный котёл работает по следующему принципу:

- В камеру загружают топливо, поджигают. Дрова или альтернативные материалы сгорают, образуя СО.

- Температура воздуха увеличивается и газы поднимаются выше в дымоход.

- Горячие воздушные потоки, вытесняя холодные, перемещаются по отопительной сети.

- По мере их продвижения жидкость в теплообменнике нагревается.

За подведение воды отвечает впускной патрубок, а за поступление горячего носителя в радиаторы — коллектор обратки. Обе точки подключения контура рекомендуют оборудовать температурными датчиками.

Популярные схемы твердотопливных котлов и их особенности

Проекты ТТ котлов в основном различают по:

- направлению сжигания топлива;

- материалу;

- дополнительным функциям.

Чаще используют чертежи котлов с верхним или нижним горением. Котлы строят из кирпича и/или металла. При необходимости, систему оборудуют варочной панелью.

С верхним горением

Стандартные модели котлов имеют вертикальную цилиндрическую конструкцию с теплообменником, устроенным по типу «водяной рубашки».

![Фото 3]()

Фото 1. Три твердотопливных котла верхнего горения. Устройства имеют цилиндрическую форму.

Кислород в котёл подаётся сверху вниз через телескопическую трубу. В таком же направлении в котле происходит и сгорание топлива.

По мере прожигания дров, подвижный распределитель постепенно опускается под воздействием собственного веса. Под давлением начинается тление следующей части древесной массы в закладке. Топливо сжигается поэтапно и выделяет большой объем газа.

Нижнего горения

В конструкции котла чаще используют две камеры:

- Топочная с вертикальной или горизонтальной закладкой. В ней происходит сжигание дров.

- Секция дожига. Здесь углекислый газ, выделяемый древесиной, сгорает полностью, нагревая воздух и теплоноситель.

Поэтапное сжигание топлива в традиционных схемах твердотопливных котлов обеспечивает обратная тяга. Пламя охватывает только нижний слой. По мере его прогорания, верхний объем закладки опускается на место углей, а последние ссыпаются в зольник. В котлах из чугуна устанавливают «рубашку» вокруг камеры закладки, в стальных используют «змеевик».

Справка. Чтобы исключить потерю энергии в твердотопливных котлах, секцию дожига отделывают шамотным кирпичом. Устанавливать вентилятор для принудительной тяги при сборке необязательно.

С варочной поверхностью

Технически приборы напоминают обычную дровяную печь. Котлы выполняют сразу несколько функций:

- отапливают помещение посредством конвекции или теплоносителя;

- греют воду проточным способом при наличии соответствующего контура и подключения к сети ГВС;

- выполняют функцию плиты.

![Фото 4]()

Фото 2. Твердотопливный котёл с варочной поверхностью. Конфорки устройства изготовлены из чугуна.

Учитывая склонность стали к деформации, под варочную поверхность в котле используют чугун. Для изготовления теплообменника котла подходит любой металл достаточной прочности. Конструкцию регистра выполняют по схеме змеевика или «водяной рубашки». Панель под плиту оборудуют непосредственно над камерой сгорания топлива.

![Все тепло будет оставаться в доме! Котел на дровах с водяным контуром: характеристики, изготовление]()

![Просты и удобны в эксплуатации! Котлы на дровах для дачи – отличное решение вопроса отопления]()

![Нужно временно решить вопрос с обогревом жилища? Подойдут ТЭНы для котлов отопления]()

Из кирпича, его размеры

Устройства этого типа котла представляют собой обычную печь с теплообменником внутри. Есть два варианта установки регистра в котле:

- В системе дожига. Из-за меньшей температуры нагрева воды, такой метод чаще применяют в хозяйственных и подсобных помещениях малой площади.

- В зоне горения закладки. В этом случае необходимо увеличить габариты камеры. Основа для регистра — жаростойкая сталь толщиной от 3 миллиметров и более.

Котлы работают по принципу пиролиза. Продукты горения выводятся за счёт естественной тяги через дымоход.

Типовая конструкция котла включает:

- бункер — камеру для закладки топлива;

- колосники для подачи воздуха в топку;

- теплообменник в виде трубчатого змеевика или накопительной ёмкости;

- дымоход для выведения газов;

- механический регулятор тяги.

![Фото 5]()

В бытовых котлах на 25 кВт используют детали следующих размеров:

- контроллер контура — 1039 мм;

- загрузочный люк — 1190 мм;

- дверца зольника — 430 мм;

- дымосос — 618 мм;

- муфта — 1289 мм;

- аварийный патрубок — 1101 мм;

- подающая магистраль контура — 1126;

- подведение холодной воды — 765;

- выход в сеть — 880 мм;

- обратка — 41 мм;

- расширительный бак — 990 мм.

Размер элементов котла напрямую зависит от мощности оборудования.

Справка. Кирпич — слабый проводник тепла. Он сохраняет энергию с минимальными потерями, хорошо нагревает воздух и воду в регистре.

Как выбрать проект и построить устройство своими руками

При разработке чертежа котла учитывают следующие характеристики:

![Фото 6]()

- Площадь отапливаемого объекта. От неё зависит необходимый диапазон мощности и (иногда) тип топлива.

- Высота потолков. Показатель принимают во внимание при разработке вентиляции и дымовой трубы.

- Уровень теплопотерь здания. Определяют с учётом толщины стен и перекрытий, типа материала в основе сооружения. На теплопотери также влияет количество и размер проёмов — окон и дверей.

Проще и безопаснее заказать профессиональную схему котла. При отсутствии такой возможности используют стандартную формулу: 1 кВт номинальной мощности на каждые 10 квадратных метров площади, при высоте потолков равной 3 м. К результату прибавляют запас 1—2 кВт.

В проекте пиролизного котла обязательно присутствует труба для подачи воздуха и груз, который оказывает давление на топливо при горении. Ёмкость топочной камеры котла рассчитывают с учётом типа оборудования и удельной теплоты сжигания, чтобы обеспечить оптимальную частоту загрузки.

Материалы и инструменты

Проще и быстрее сделать пиролизный котёл из использованного газового баллона. Помимо него, понадобятся:

![Фото 7]()

- металлические листы на основе углеродистой 5-миллиметровой стали;

- обрезок уголковой трубы D110—120;

- труба под воздуховод D80—90;

- труба под стояк дымохода D120—140;

- переходник для труб соответствующего диаметра;

- асбестовый шнур или стеклоткань;

- металлические уголки под ножки котла;

- обрезки стального прутка и лента 1х50 мм;

- сухая бетонная смесь для строительства фундамента.

Из инструментов используют электросварочный аппарат, болгарку и углошлифовальную машину. Заранее подготавливают 10—12 шлифовальных кругов для зачистки стыков и швов котла.

Крупные отверстия выполняют газовым или плазменным резаком. Также понадобится стандартный набор слесарных инструментов. Чтобы заготовки были точными и ровными, предварительно размечают материал маркером.

Конструкция из газового баллона: пошаговая инструкция, чертежи

Перед использованием из ёмкости стравливают остатки пропана и промывают. Для этого:

- Выкручивают фиксирующие болты на горловине, сливают газолин.

- Баллон заполняют водой и выдерживают 2—3 дня.

Фото 3. Чертёж твердотопливного котла из газового баллона. Устройство демонстрируется с разных сторон.

Чтобы подготовить топочную камеру для котла, изделие распиливают болгаркой по поперечной линии «плеч» ёмкости. Длина полученного цилиндра составляет около 130 см — в этой секции происходит розжиг топлива.

Важно! Отпиленную горловину не выкидывают. Она пригодится в качестве крышки для готового котла.

Для топки котла изготавливают колено-вытяжку:

- В боковой стенке баллона вырезают отверстие под уголковую трубу D110—120 и выводят её перпендикулярно цилиндру.

- На верхний край устанавливают переходник, уплотняют асбестовым шнуром или стеклотканью.

- Через переходник к трубе подключают стояк дымохода из трубы большего диаметра — 120—140 мм.

![Фото 9]()

Фото 4. Чертёж котла на твёрдом топливе, изготавливаемого из газового баллона. Указаны размеры устройства.

За счёт разницы в ширине эффективность оборудования возрастает.

Из горловины делают крышку для котла:

- Для удобного использования к заготовке приваривают ручки из металлического прутка.

- По центру устанавливают короткий патрубок, направляющий «поршень».

- В патрубке резаком выполняют отверстие под систему воздуховода из разграничительной пластины с телескопической трубой.

По краю цилиндрического корпуса котла в месте соединения с крышкой приваривают металлическую ленту, чтобы ограничить сдвиг горловины. Под разграничитель используют один из двух «блинов», полученных при вырезке отверстий под цилиндр. Эта деталь отделяет горящий газ от топлива:

- Заготовку обтачивают, чтобы уменьшить диаметр на 1/20 часть и оставить зазор между её краями и стенками баллона.

- К пластине приваривают лопасти из металлической ленты в количестве 6 единиц. Они обеспечивают равномерное прогорание дров в топке и дожиг древесных газов.

- Посередине выполняют отверстие и приваривают трубу.

Готовый разграничитель с трубой воздуховода устанавливают в крышку через вырез. Система обеспечивает необходимую подачу кислорода в топку котла сверху вниз.

Справка. По желанию, в центре распределителя устанавливают вторую менее широкую пластину с отверстием D30—40 мм. Благодаря ей, между топливной массой и лопастями сохраняется промежуток для беспрепятственного вывода газов.

Большую эффективность можно получить, если дополнить котёл «водяной рубашкой». При наличии контура, твердотопливный котёл одновременно прогревает сразу несколько комнат. Теплообменник в котёл устанавливают двумя способами:

Воплотить схему по первому методу проще. Чтобы подготовить теплообменник (внешний корпус), из листов стали вырезают 6 металлических пластин:

- квадратные 600х600 мм — х2;

- прямоугольные 120х60 мм — х4.

![Фото 10]()

Элементы конструкции котла собирают по следующей схеме:

- В центре пластин 600х600 мм выполняют круглые отверстия точно под наружный диаметр цилиндра.

- Все заготовки сваривают. Из квадратных делают дно и крышку котла, из прямоугольных — стенки.

- Полученную «рубашку» надевают на цилиндр, а все открытые торцевые части закрывают обрезками металла.

- В верхней части выполняют отверстие под входной, а в нижней — под выходной патрубки. Через них устройство подключается к отопительной системе.

КПД пиролизных котлов 85%. Такая эффективность использования котла достигается только за счет оптимального качества дров — в этом случае дрова должны быть максимально сухими. Котёл монтируют на высоту не менее 50 см относительно уровня пола на ровном основании из бетона. Между «рубашкой» и стеной оставляют зазор. В конструкции используют жестяную дымоходную трубу с выводом в потолок и крышу котельной. Оптимальная длина — 2 метра.

Читайте также: