Сепаратор цементной мельницы принцип работы

Обновлено: 14.05.2024

Мельницы, в которых происходит сухое измельчение материала, подвергают аспирации, т. е из них непрерывно удаляют воздух, запыленный мельчайшими частицами. Необходимость этого диктуется следующими причинами.

Мельчайшие частицы сырьевого материала налипают на мелющие тела и футеровку мельницы, они обладают также способностью адсорбировать (удерживать на своей поверхности) пузырьки воздуха. Смесь мельчайших твердых частиц с воздухом, осевшая на мелющих поверхностях, обладает амортизирующим действием и смягчает силу удара мелющих тел. В результате ухудшаются условия размола материала.

Воздушный поток, проходя через мельницу, увлекает эти мельчайшие частицы и очищает от них мелющие поверхности. Таким образом, с помощью аспирации увеличивается производительность шаровых мельниц, а также улучшаются санитарно- гигиенические условия труда.

Скорость воздушного потока в барабане принимается от 0,3 до 0,7 м/сек. При этом обеспечивается повышение производительности мельницы на 20—25%.

Отсос запыленного воздуха производится через разгрузочное устройство мельницы (см. 24). Для этого в нем специально предусматривается соединительный патрубок (19).

Схема аспирационной системы мельницы следующая. Запыленный воздух через разгрузочный кожух отсасывается из мельницы и направляется на очистку для выделения из него взвешенных твердых частиц. Первичная грубая очистка осуществляется в циклонах, а очень, тонкие частицы удерживаются затем фильтром. Полностью очищенный воздух удаляется в атмосферу.

Движение пылевоздушного потока по всей системе производится центробежным вентилятором, просасывающим воздух через мельницу и все последующие очистные устройства. Это обеспечивает работу всей системы под разрежением и предупреждает выбивание пыли.

Осажденные частицы из циклонов и фильтров поступают в транспортирующие устройства измельченного материала и вместе с ним направляются на дальнейшую переработку.

На работу аспирации оказывает большое влияние герметичность воздуховодов и затворов аппаратов. При недостаточной плотности оказывается значительным подсос воздуха и нарушается эффективность работы всей установки.

Циклоны. Циклон системы НИИОГаз ( 30) состоит из стального цилиндра 1, переходящего в конус. Внутри цилиндра находится труба 2.

Запыленный воздух или дымовые газы по патрубку 3 входят в цилиндр 1. Патрубок расположен наклонно и тангентально (по касательной) к цилиндру. Это обеспечивает кольцевое движение воздуха вокруг трубы 2 и перемещение его вниз к конической части, как показано пунктиром на схеме.

Воздух, достигнув отверстия трубы 2, поступает в нее и удаляется в атмосферу. В процессе движения воздух очищается. Выпадение из запыленного воздуха твердых частиц, т. е. очистка, происходит в результате потери частицами скорости движения. Скорость падает, как только воздух попадает из патрубка 3 в цилиндр.

Площадь сечения патрубка в несколько раз меньше площади цилиндра (исключая площадь трубы 2). Во сколько площадь патрубка меньше площади цилиндра, во столько же раз уменьшается скорость движения воздуха в цилиндре. Взвешенные частицы не могут удерживаться в воздушном потоке при такой скорости воздуха и выпадают из него.

Дальнейшая более полная очистка воздуха от пыли происходит в результате кольцеобразного движения воздуха в цилиндре. Твердые частицы при круговом движении воздуха прижимаются центробежной силой к внутренней части цилиндра, движение их затормаживается и они выпадают из воздушного потока.

Уловленная пыль через конусообразную часть циклона поступает в приемный бункер 4, снабженный специальным затвором 5. Затвор препятствует просачиванию воздуха в циклон при удалении из бункера скопившейся в нем пыли.

Циклоны изготовляют одиночными или групповыми от двух до восьми одиночных циклонов в группе. Производительность одиночного циклона зависит от его диаметра. Циклоны НИИОГаз выпускают диаметром от 400 до 800 мм с градацией через 50 мм, т. е. 450; 500 мм и т. д. Средняя производительность их соответственно равна от 2000 до 6000 м3/ч газа.

Групповые циклоны имеют производительность, прямопро- порционально увеличивающуюся с количеством циклонов в группе. Так, группа из восьми циклонов диаметром 800 мм каждый имеет производительность по газу 50 000 м3/ч. Температура газа, поступающего в циклон, должна превышать точку росы на 20—25° С, чтобы в циклоне не происходила конденсация влаги,

содержащейся в газе. Однако запрещено подавать в циклон газы с температурой выше 400° С по условиям прочности циклона.

Степень очистки газа от пыли в циклонах НИИОГаз зависит от размера взвешенных частиц в газе и составляет в среднем для частиц размером до 5 мк — 40—50%: Ю мк — 60—80% и 20 мк— 90—95%. Таким образом, циклон не производит полной очистки газов. Для более полного осаждения пыли применяют фильтры.

Фильтры. В цементном производстве применяют в основном дви типа фильтров: рукавные фильтры и электрофильтры.

Рукавный фильтр ( 31) состоит из нескольких рукавов 1, располагаемых в металлической камере 2. Верхняя часть рукавов закрыта тканью и прикреплена к раме 3. Запыленный воздух (газ) поступает по трубе 6 и направляется затем в рукава. Проходя через ткань рукавов, частицы пыли задерживаются тканью, а очищенный воздух поступает в трубу 4 и удаляется в атмосферу.

Рукава периодически встряхиваются механизмом 5 и осевшая на ткани пыль ссыпается в бункер фильтра, оборудованного специальным затвором 7.

В качестве фильтровальных тканей применяют шерстяную байку 4Ш, капроно-шерстяные байки, а также теплостойкие синтетические ткани из лавсана, терилена и др.

Электрофильтр является наиболее эффективным пыле- очистительным аппаратом среди применяемых в цементной промышленности. Принцип очистки газа в электрофильтре основан на приобретении взвешенными в газе частицами электрического заряда при воздействии электрического поля высокого напряжения (до 100000 в). Сущность очистки в электрофильтрах заключается в следующем.

Между двумя разноименно заряженными электродами проходит электрический ток. Появление замыкающего цепь электрического тока происходит в данном случае в результате ионизации воздуха, находящегося между электродами.

Ионизация — это расщепление молекул воздуха на заряженные частицы. Если в качестве положительно заряженного электрода взять трубу и поместить в нее тонкий провод, соединенный с отрицательным полюсом постоянного источника тока, то воздух, заключенный в трубе, получит заряд. Между трубой и проводом возникнет электрический ток определенной силы, т. е. образуется разряд. Такой разряд называется коронным .

Частицы запыленного воздуха, проходя через трубу, приобретают отрицательный заряд. Заряженные пылинки начинают быстро перемещаться к положительному полюсу, в данном случае к трубе, так как разноименно заряженные частицы притягиваются. В результате пыль осаждается на внутренней поверхности. Такой электрод называется осадительным. Второй электрод получил название коронирующего электрода.

Осажденная пыль при легком встряхивании удаляется с поверхности электрода и ссыпается в бункер.

Пылинки могут приобретать также положительный заряд и осаждаться на отрицательном коронирующем электроде. Встряхивающее устройство поэтому устанавливается на осадительном и коронирующем электродах.

В зависимости от формы осадительных электродов различают электрофильтры трубчатые и пластинчатые. В первом случае осадительным электродом является труба, коронирующим — протянутая внутри ее проволока; в последнем осадительным электродом служат пластины, установленные на расстоянии 250—350 мм с расположенными между ними коронирующими электродами.

Газовый поток может двигаться в фильтре вертикально или горизонтально. В зависимости от этого электрофильтры разделяются на вертикальные и горизонтальные.

Электрофильтр получает питание от электрической повыси- тельно-преобразовательной подстанции, которая преобразует переменный электрический ток в сети завода в постоянный ток. Расход электроэнергии в электрофильтрах на очистку 1000 м3 газа 0,13—0,2 кет • ч. Производительность по газу электрофильтров составляет от 70000 до 500000 мъ/ч.

На цементных заводах очищается не только аспирационный воздух цементных мельниц. Тщательной очистке подлежат также дымовые газы от печей, сушильных установок и угольных мельниц.

Устойчивость работы и качество очистки газов в электрофильтрах зависят от температуры газов, степени их запыленности, скорости прохождения через фильтр и герметизации аспирационной установки в целом.

При подаче газов с температурой, выше обусловленной правилами технической эксплуатации, возможно коробление электродов. С повышением температуры ухудшается также электропроводность газа, падает напряженность электрического поля и снижается эффект задержания пылеватых частиц. При установке электрофильтров для очистки газов, выходящих из агрегата с 'более высокой температурой, применяют охлаждение газов перед подачей их в фильтр. Так, печные газы рекомендуется охлаждать в скрубберах или форкамерах (см. стр. 252).

Электрофильтры имеют коэффициент задержания пыли из газа 98—99% от общего содержания и являются наиболее аффективными аппаратами пылеочистки. Но такая высокая степень очистки достигается в том случае, когда запыленность газа ,не превышает нормы, установленной техническими требованиями правил эксплуатации (не более 50 г/м3). Увеличение степени запыленности поступающего газа соответственно снижает коэффициент очистки.

Аспирационный воздух сырьевых или цементных мельниц может иметь запыленность выше допускаемой для нормальной работы фильтров и других стоящих впереди электрофильтра пылеосадительных устройств (циклонов). Для уменьшения запыленности воздуха мельницы снабжают аспирационными коробками шахтного типа. Они представляют собой прямоугольный воздуховод большого сечения, обеспечивающего скорость движения воздуха в нем не выше 1—*1,2 м/сек. При такой скорости часть взвешенных частиц не удерживается в воздушном потоке и оседает.

Необходимое сечение коробки при указанной скорости движения воздуха в ней рассчитывают из условия, что количество аспирационного воздуха составляет 0,2 ж3 на 1 кг измельчаемого материала.

Работа пылеосадительных устройств всех систем нарушается при избыточном подсосе наружного воздуха и отклонении скорости движения очищаемого газа от определенной.

Газовоздухопроводы. Газовоздухопроводы выполняют из стального листа толщиной 8—8 мм в зависимости от диаметра газопровода. Если по газопроводу будут проходить газы с температурой выше 350—400° С, его внутри облицовывают жаростойкими материалами. ,В цементной промышленности облицовка обычно не применяется, так как температура не превышает указанных пределов.

Газопроводы изготовляют из отдельных звеньев круглого или прямоугольного сечения; площадь сечения принимается из условий скорости движения газа в них 10—20 м/сек. Звенья соединяют при помощи фланцев, между которыми устанавливают плотную прокладку из асбестового листа для создания полной герметизации.

Для того чтобы можно было регулировать поступление газа.

Дроссельные заслонки представляют собой стальной лист, равный по форме и размеру внутреннему сечению газопровода. Переключатель устанавливается на оси. Он может поворачиваться своей плоскостью по отношению движения газового потока, в большей или меньшей степени препятствуя этому потоку.

Задвижка вдвигается («ли выдвигается) в газопровод, перекрывая его сечение. Аналогичным образом устроены двойные

переключатели, только в них заслонка не вдвигается в газопровод, как задвижка, а перекрывает при повороте ее вокруг горизонтальной оси, расположенной параллельно газопроводу.

В процессе работы в газопроводе может скапливаться осевшая пыль, уменьшающая его рабочее сечение и ухудшающая этим работу всей аспира- ционной установки. Для очистки осевшей пыли в газопроводе устраивают специальные люки с надежной герметизацией, а также устанавливают сборные бункера в местах большого пылеосаждения. Выгрузочные отверстия бункеров снабжают герметическими затворами различных типов; наибольшее распространение получили лопастные затворы, приводимые в движение от электродвигателя и плотно перекрывающие отверстие бункера.

Вентиляторы. Вентиляторы являются неотъемлемой частью аспирационной системы. Они обеспечивают отбор запыленного воздуха из мельницы или другого агрегата, транспортируют его по всей системе и выбрасывают в атмосферу. На аспирацион- ных системах устанавливают центробежные вентиляторы.

Центробежный вентилятор ( 32) состоит из кожуха 1, имеющего форму улитки, внутри которого вращается на валу колесо 2 с лопатками. При вращении колеса воздух, находящийся внутри кожуха, приходит во вращение; под действием центробежной силы он прижимается к стенкам кожуха и выбрасывается через выхлопное отверстие 3.

В результате удаления воздуха в кожухе образуется разрежение и под действием его в вентилятор поступают новые порции воздуха через засасывающий патрубок 4 в кожухе. Колесо консольно насажено на приводной вал 5, установленный в

двух подшипниках 6, между которыми располагается приводной шкив 7.

Высокие абразивные (истирающие) свойства минеральной пыли служат причиной быстрого износа лопаток вентилятора. Для повышения износостойкости их изготовляют из твердой стали или покрывают тонким слоем твердого сплава.

Если вентилятор предназначается для отсоса горячих дымовых газов, например из печей, сушилок, лопатки изготовляют из жароупорных сталей.

Для предупреждения перегрева подшипников при отсосе горячих газов подшипники охлаждают проточной водой.

Основными показателями работы вентилятора являются производительность и создаваемый им напор (или разрежение) в системе, выражаемое обычно в миллиметрах водяного столба. Если учесть, что 1 ат равна 10 м (10 000 мм вод. ст.), то напор, например, 200 мм вод. ст. будет равен 0,02 атм.

Центробежные вентиляторы выпускают производительностью от нескольких сотен до нескольких тысяч кубических метров газа в час. По величине создаваемого напора они подразделяются на вентиляторы низкого (до 100 мм вод. ст.), среднего (до 300 мм вод. ст.) и высокого (более 300 мм вод. ст.) давления. В аспирационных системах цементных заводов устанавливают вентиляторы среднего, а иногда высокого давления.

Смотрите также:

Аспирация осуществляется от специальной установки, состоящей из вентилятора, рукавного фильтра или электрофильтра и осадительных циклонов

Трубная шаровая мельница 3,2X15 м выпускается для мокрого помола сырья, для помола клинкера в открытом цикле и для помола.

АСПИРАЦИЯ ОБОРУДОВАНИЯ.

Барабанно-шаровая мельница. Барботажная промывка пара.

Вентилятор радиальный. Вентиляторный агрегат. Вентиляционная система.

Циклоны . Фильтры. Рукавный фильтр.

ОТДЕЛИТЕЛЬ, отделители центробежного типа.

Отопление Задвижки и затворы Краны пробковые и шаровые, клапаны запорные и отсечные Запорные вентили.

Воздушные сепараторы разделяются на воздушно-циркуляционные, центробежные, с выносными циклонами и вентиляторами и проходные.

Фильтры УГ1 устанавливают за цементными мельницами, фильтры УГ2 — за цементными мельницами, холодильниками.

Для получения продукта (напр., угольной пыли) заданной крупности барабанные М. сопрягают с классификаторами (или циклонами

Сухой . При вращении мельницы мелющие тела, прижимаемые центробежной силой к стенкам. БАРАБАННО-ШАРОВАЯ МЕЛЬНИЦА.

Применяется в .системах вытяжной вентиляции, системах аспирации

ОТДЕЛИТЕЛЬ, отделители центробежного типа. В качестве пылеуловителей фильтров используют разл. высокоэффективные аппараты

Отопление Задвижки и затворы Краны пробковые и шаровые.

Динамический пылеуловитель — дымосос-вентилятор предназначен для улавливания частиц размером 15 мкм.

Очищ. газовый поток из циклона возвращается в центр, часть улитки.

ОТДЕЛИТЕЛЬ, отделители центробежн

Приведены результаты работ по использованию предложенной технологии, полученных в производственных условиях.

Шаровые мельницы являются наиболее энергоемким оборудованием в производстве цемента. Экстенсивный рост производительности цементной шаровой мельницы достиг 340 т/час. мощность электродвигателя 8700 кВт. С целью интенсификации работы цементных мельниц исследованы, но. к сожалению, не всегда используются, способы оптимизации загрузки мелющими телами и их ассортимента. Мельницы оснащаются компьютерными системами управления, вплоть до адаптивного регулирования их работой. Налицо, пусть и не повсеместные, технические достижения в области помола, которые, тем не менее, находятся на общеизвестных путях развития техники.

Описываемая в данной статье технология помола предлагает для получения более высокого результата производить удары по материалу не столько, так сказать, сильнее и точнее, сколько оригинальнее, «с оттяжкой». Целесообразнее получать дополнительный результат не за счет увеличения внешнего по отношению к обрабатываемому материалу силового фактора, а за счет уменьшения реакции материала на это силовое воздействие, то есть не энергозатратным, а энергосберегающим образом. При этом анализ составляющих сопротивления материала помолу выявляет возможность еще одного действительно интенсивного технического решения.

В результате механических воздействий, таких как удар, сдавливание и истирание измельчаемого материала, внутри цементной мельницы образуются большое количество свободных электрических носителей. Удары производят трещины в измельчаемом материале, на стенках этих трещин появляются электрические заряды. Часть материала раскалывается по трещинам на более мелкие куски, а некоторые трещины смыкаются после удара под действием противоположных по знаку электрических зарядов. При этом наиболее сложная ситуация создается в последней камере мельницы, где помол материала происходит на уровне кристаллов. Перед выходом материала из мельницы в результате электростатического воздействия размолотых частиц происходит их агломерация. Если жидкие интенсификаторы помола не применяются, рабочие мелющие тела покрываются твердой оболочкой. Известно, что силы адгезии имеют электростатическую составляющую. Агломерация частиц также наблюдается и при сепарации размолотого материала. Если силы электростатического притяжения превышают центрифугальные, то часть мелкой фракции порошкового материала захватывается большими частицами и возвращается на повторный помол. Таким описанным выше образом свободные электрические носители, возникающие в процессе помола, снижают его эффективность, а их возникновение является проявлением одной из составляющих сопротивления обрабатываемого материала силовому воздействию.

Обычно специальные, в основном, жидкие поверхностно

активные вещества используются для интенсификации помола. Они помогают уменьшить адгезию материала к рабочим мелющим телам, а так же агломерацию размолотых частиц. Интенсификаторы помола имеют проводящие свойства. Они в определенной степени нейтрализуют электрические заряды на поверхностях материала внутри мельницы. Но этого недостаточно для максимальной реализации потенциальных возможностей цементных мельниц и сепараторов. Интенсификаторы помола, являющиеся расходными материалами, подаются на вход мельницы. Очевидно, некоторая часть их испаряется под воздействием повышенной в результате помола температуры и уносится воздушным потоком. без какого-либо положительного влияния на помол. Следовательно, особенно в последней камере цементной мельницы, где негативное действие возникающих электростатических зарядов наибольшее, эффект интенсификаторов помола недостаточен.

Данные официальных отчетов об испытании устройства и технологии «ЭКОФОР»

Устройство «ЭКОФОР» отнесено к классу индукционных нейтрализаторов, предназначенных для принудительного снижения уровня статического электричества в процессе производства. Поскольку устройство производит более полное удаление возникающих в процессе помола электростатических зарядов, то появляется возможность увеличить производительность цементной мельницы. Устройство оказывает положительное комплексное воздействие на процесс помола. Оно снижает сопротивление материала помолу или иными словами улучшает его размалываемость. При этом меньше трещин смыкается после соударения. Оно предотвращает агломерацию порошкового материала в последней камере мельницы и помогает в случае использования закрытой системы помола лучше отделить мелкую фракцию от крупной в сепараторе, уменьшая таким образом возврат в мельницу. Цемент не переизмельчается и форма частиц становится менее сферической. Дисперсность фракционного состава становится более узкой. Другими словами, получается меньше крупных и супертонких фракций, при этом отсутствуют крупные сферические конгломераты материала.

Так, например, при производстве цемента ОРС после включения устройства «ЭКОФОР» остаток на сите 45 мкм уменьшился с 14,0% до 8,0%, что позволило снизить требования к завышенной по сравнению со

Эффективность технологии «ЭКОФОР»для цементных мельниц Таблица 2

стандартом удельной поверхности цемента 375 м2/кг до 350 м2/кг и полностью исключить применение интенсификатора ТЭА при сохранении прежней производительности мельницы 45 т/ч. При этом доля наиболее благоприятной для прочности бетона фракции порошка от 3 до 30 мкм увеличилась на 1,5%.

Работа мельницы, сепаратора и вспомогательного оборудования, такого как цементный насос, улучшается, становится более стабильной. Рабочие мелющие тела очищаются от твердой оболочки. В результате электростатического разряжения порошкового материала повышается его текучесть.

Устройство «ЭКОФОР» является альтернативным по отношению к поверхностноактивным веществам или дополнительным к ним по эффекту.

Для мельниц, работающих без применения жидких интенсификаторов помола, применение устройств ЭКОФОР повышает производительность на 12…25%. Проценты зависят от пьезоактивности измельчаемого материала и марки производимого цемента. Увеличение производительности мельницы производится без увеличения мощности, потребляемой ее электродвигателем, то есть имеет место снижение удельного расхода электроэнергии. Чем выше марка, тем выше прирост производительности. Устройство может работать и совместно с жидкими интен- сификаторами помола. Возможно снизить количество интенсификаторов на 25…30% с одновременным ростом производительности мельницы на 8… 12%.

Устройство ЭКОФОР может применяться как для открытых, так и для закрытых систем помола (табл.2). Если производительность мельницы не превышает 50 т/час, то используется одно устройство ЭКОФОР,

которое параллельно подключается к мельнице и к сепаратору. Когда производительность закрытой системы помола превышает 50 т/час, необходимо использовать два устройства: одно для мельницы и второе для сепаратора. Для открытых схем помола любой производительности требуется одно устройство. Рентабельным является применение устройств для мельниц производительностью не менее 25-30 т/час.

Подключение устройства происходит в течение одного часа и не требует остановки оборудования. Его адаптация к оборудованию происходит в зависимости от его массы в течение 2-12 часов, после чего оборудование переводится в новый режим работы в течение 12-24 часов, а процесс улучшения работы мельницы продолжается несколько дней. Устройство не требует отключения во время эксплуатационных остановок оборудования. Однако, после выключения устройства, мельница продолжает работать с высокой, медленно уменьшающейся производительностью, пока не прекратится влияние устройства. Это может продолжаться двое суток для закрытых систем и более для открытых.

Устройство безопасно для обслуживающего персонала и не оказывает отрицательного влияния на оборудование. Наоборот, оно оказывает положительное воздействие на подшипники и шестерни оборудования, так как снижает потери на трение, потому что трение имеет также электростатическую природу.

Устройство подключается к однофазной электрической сети переменного тока напряжением 220-240 В. частотой 50-60 Гц и потребляет не более 90 Вт. Оно имеет исполнение по степени защиты IP 54, массу не более 10 кг. Гарантируется качество каждого выпускаемого устройства в тече

ние двух лет эксплуатации.

ЗАО «ЭКОФОР» производит предпродажную демонстрацию технологии, устройства поставляются «под ключ», производится обучение персонала и сервисное обслуживание. Не так легко внедрять любые новшества и особенно такое странное и внешне простое Несмотря на успешные внедрения нашей технологии и устройства, мы имеем трудности в своей работе, но не технического, а психологического характера. Наше устройство не может поднять производительность само по себе. Оно лишь создает новые условия для помола. Оператор должен ими воспользоваться и нужно иметь желание сделать это. Вызывает недоразумения последействие устройства после его отключения. Очень часто мы вынуждены противостоять амбициям и интересам некоторых специалистов. Нередко они стараются занизить результат. Некоторые из них слишком любят интен- сификаторы помола. Внедряемый нами способ несколько уменьшает потенциальные возможности фирм, производящих оборудование и проводящих техническое перевооружение цементных предприятий. Все это мешает нашей работе, но мы продолжаем работать и добиваться успеха преимущественно на цементных предприятиях, где внедрение нашей технологии продиктовано не любопытством, а технической необходимостью.

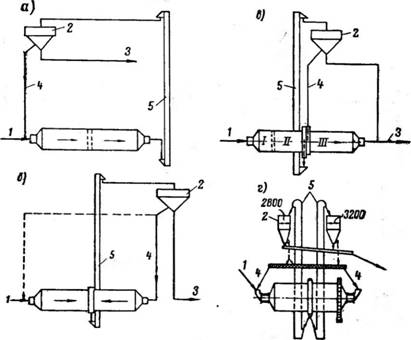

Можно выделить четыре основные принципиальные схемы помола в замкнутом цикле для установок одностадийного помола.

Рис. 68. Основные схемы помола цемента по замкнутому циклу

А — с выгрузкой материала в конце мельницы и возвратом крупки в первую камеру; б — с выгрузкой материала из середины и загрузкой крупки в камеру тонкого помола; в — с загрузкой крупки из сепаратора в камеру помола через центральное эагруэочио-разгрузочное устройство; г — с выгрузкой материала из середины и двумя сепараторами, раздельно работающими для камер грубого и тонкого помола; I — исходный продукт; 2 — центробежный сепаратор; 3 — цемент; 4 — крупка нз сепараторов; 5 — ковшовый элеватор

6 Зак. 823 16 li

Согласно схеме, изображенной на рис. 68,а, продукт, выходящий из последней камеры мельницы, поступает в один или

два сепаратора, крупка из которых попадает в первую камеру; тонкая фракция из сепараторов представляет собой готовый продукт.

Эта схема предусматривает удлиненный путь прохождения материала перед сепаратором. При необходимости такая установка может работать и по открытому циклу, т. е. без сепараторов.

По другой схеме (рис. 68,6) материал, измельченный в первой камере до 40—50% остатка на сите № 008, через разгрузочное устройство в середине мельницы поступает в сепаратор; крупка из последнего попадает во вторую камеру для тонкого помола, которая работает в замкнутом цикле с сепаратором. По схеме, изображенной на рис. 68,в, продукт из первых двух камер поступает в сепаратор, крупка из которого домалывается окончательно в третьей камере, а тонкая фракция поступает в общий поток готового продукта третьей камеры.

Схема, изображенная на рис. 68,6, предусматривает короткий путь прохождения материала перед сепаратором. Такие схемы рекомендуются для помола многокомпонентных цементов с различной размалываемостью компонентов; легкоразмалыва - емый компонент, попадая в сепаратор после камер грубого помола, выводится из процесса.

Техническая характеристика цементных мельниц замкнутого цикла, установленных в различных странах в 1958—1961 гг., а также строящихся и проектируемых, приведена ниже, в табл. 43.

В США л Канаде помол цемента осуществляется преимущественно ffo схеме, изображенной на рис. 68,а. По такой схеме с двумя сепараторами «Стюртевант» диаметром 4,9 м работают мощные установки на новых цементных заводах в Данди, штат Мичиган (США) и под Монреалем (Канада). Эти заводы оборудованы мельницами размером соответственно 3,65X11 и 3,65X10,4 м производительностью порядка 75 т/ч каждая.

По такой же схеме, но с одним сепаратором «Стюртевант» диаметром 5,5 м введена в эксплуатацию в 1960 г. высокопроизводительная мельница размером 3,65x11 м на цементном заводе в Элпене (штат Мичиган). Проектная производительность установки при помоле клинкера стандартного портландцемента — 54 т/ч, фактическая — 58 тіч.

Удельный расход электроэнергии при помоле до удельной поверхности 3000—3500 см2/г обычно составляет 34—40 квт-чіт, а до 4500 — 5000 см2!г — 70—75 квт-ч/т.

В ФРГ размол цемента производится в основном по схемам, изображенным на рис. 68, 6, в и г. Как видно из приведенных данных, самую высокую производительность (60 т/ч) имеет мельница размером 3x14 м. При выпуске рядового цемента (с удельной поверхностью 2500—2600 см21г) удельный расход энергии составляет в среднем 25 квт-ч/т. Данные табл. 44 евн-

Зависимость производительности мельииц н удельного расхода энергии от тонкости помола цемента в мельницах, работающих по замкнутому циклу (ФРГ)

Размер мельниц в м

Производительность в т/ч

05щий удельный расход электроэнергии в квт-ч/т

Удельная поверхность в см'/г

Детельствуют о том, что с увеличением тонкости помола значительно снижается часовая производительность и соответственно увеличивается удельный расход электроэнергии.

В отечественной цементной промышленности в настоящее время эксплуатируются семь мельниц размером 2,4x10,5 м, работающих в замкнутом цикле с двумя сепараторами размерами 2,8 и 3,2 м по схеме, изображенной на рис. 68, г. Мельницы установлены на Ново-Здолбуновском, Красноярском и Первомайском заводах.

Техническая характеристика таких мельниц и показатели их работы (по результатам испытаний, проведенных Гипроцемен - том на Красноярском заводе и НИИЦементом — на Ново - Здолбуновском) приведены в табл. 45 и 46.

Техническая характеристика сепараторной мельиицы размером 2,4хЮ,5 м

Размер мельницы в м. 2,4хЮ,5

TOC \o "1-3" \h \z Количество камер* в шт. 3

Длина первой камеры в м. 3,01

Ширина щелей в междукамерных перегородках

Живое сечение между камерных перегородок в % . 5,6

Загрузка мельницы мелющими телами в т. . . . 51 В том числе по камерам:

Первой (шары диаметром 110—70 мм) . 18,4

Второй (шары диаметром 70—30 мм). 14,6

Третьей (цнльпебс) . . . . 18

Скорость вращения мельницы в об/мин. 19

Мощность электродвигателя в кет. 650

Футеровка первой камеры. Сортирующие плиты

„ второй „ . Ступенчатые плиты

„ третьей „ . Рифленые ПЛИТЫ

Количество центробежных сепараторов. 2

Мощность привода в кет. 20

Максимальная скорость вращения в об! мин. . . 274 Второй сепаратор:

Мощность привода в кет. 28

Максимальная скорость вращения в об[мин. . . 245

Схема аспирационного устройства. Двухстадийная

Первая стадия очистки. Циклон 03,5 м

Вторая „ „ . Электрофильтр типа

* На Ново-Здолбуноаском и Первомайском заводах мельницы переоборудованы в двухкамерные.

Основные показатели работы сепараторных мельниц размером 2,4x10,5 м на Красноярском и Ново-Здолбуиовском цементных заводах

Часовая производительность в т/ч

Удельная поверхность в см2/г

Удельный расход электроэнергии в квт-ч/т

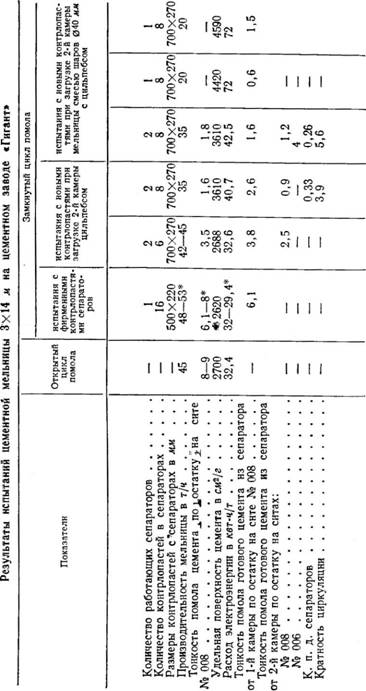

Интересны данные о наладке и пуске мельницы 3X14 н, работающей по замкнутому циклу на заводе «Гигант». Результаты наладки, проведенной Оргпроектцементом, представлены в табл. 47.

Путем увеличения размеров контрлопастей сепараторов типа «Полидор» 0 4 м создана возможность регулировать в широких пределах тонкость помола цемента. Производительность мельницы доведена до проектной, т. е. 53 т/ч, при тонкости помола цемента 8% остатка на сите № 008.

Сравнительные испытания мельницы цементного завода «Гигант» размером ЗХІ4 м при помоле практически чистого клинкера (добавки — гипс и 2—3% трепела) доказали, что часовая производительность мельницы при работе ее по замкнутому циклу выше, чем по открытому при одинаковой тонкости комола, на 15%, а расход электроэнергии ниже на 10%. Примерно такие же результаты получены институтами Гипроцемент и НИИЦемент при наладке работы аналогичной мельницы на

Цементном заводе Пунане—Кунда. Здесь так же были увеличены контрлопасти, а кроме того, установлен аэрожелоб, создающий возможность подавать часть крупки из сепараторов в первую камеру мельницы при перегрузке второй камеры.

В литературе приводится ряд данных, свидетельствующих о преимуществах замкнутого цикла помола перед открытым циклом.

Так, к этому выводу пришел Ансельм [47]. Такого же мнения придерживается и Бернер, который подробно проанализировал материал о работе трехкамерной мельницы без сепаратора и такой же трехкамерной мельницы, работающей в замкнутом цикле с центробежным сепаратором, а также короткой сепараторной мельницы при помоле шлакопортландцемента. Все это позволило сделать следующие выводы.

1. С увеличением степени загрузки мельниц мелющими телами (с 24 до 27%), а следовательно, и с повышением мощности, потребляемой сепараторной мельницей, удельная поверхность размалываемого материала увеличивается в большей степени, чем у трехкамерной мельницы без сепаратора, причем в последнем случае при помоле шлакопортландцемента эффект тем меньше, чем выше содержание клинкера в цементе. Изучение зависимости расхода электроэнергии от степени заполнения мельницы показало, что при помоле в мельнице без сепаратора целесообразна сравнительно небольшая степень заполнения мелющими телами, особенно при высоком содержании клинкера в шлакопортландцементе. Наоборот, загрузка сепараторной мельницы должна быть как можно большей (до 27—30%) особенно при содержании клинкера до 60%; при более высоком содержании клинкера в шлакопортландцементе степень загрузки сепараторных мельниц рекомендуется также несколько снижать. При помоле клинкера целесообразна сравнительно небольшая загрузка, а при помоле шлака — большая загрузка мельницы.

2. Многокамерная мельница открытого цикла может конкурировать по производительности с мельницей замкнутого цикла только при помоле однородного и не слишком легко размалывающегося материала. При очень тонком измельчении ее можно рекомендовать только для помола самых трудноразмалывае - мых материалов.

Сепараторную же мельницу можно применять в широком диапазоне показателей размалываемости материала, т. е. она оказывается производительней при помоле как сравнительно мягких, так и более твердых материалов или смесей твердых материалов с мягкими.

3. В короткой мельнице замкнутого цикла создаются благоприятные условия при помоле шлакопортландцемента, состоящего из двух компонентов с различной сопротивляемостью размолу. Однако при этом рекомендуется повышать скорость прохождения материала через систему, поскольку при быстром многократном проходе больших количеств материала через мельницу в единицу времени удельная поверхность будет приблизительно вдвое больше, чем при медленном однократном проходе через мельницу меньших количеств материала. Благоприятную роль играет при этом охлаждение размалываемого материала в сепараторе.

4. Помол в замкнутом цикле представляет интерес также и при раздельном измельчении шлака и клинкера, так как в этих условиях легче использовать пневматический транспорт и не требуется специальное смесительное оборудование для получения шлакопортландцементов однородного состава.

5. В сепараторе обеспечивается разделение материала как по величине зерен, так и по удельному весу. Вследствие этого при помоле шлакопортландцемента компоненты с большим удельным весом (клинкер) отделяются в сравнительно большом количестве в нижней части сепаратора, выходя из него вместе с крупной фракцией (через внутренний конус), направляющейся затем в мельницу для домола. Между тем зерна такой же величины, но меньшего удельного веса (шлак) попадают в готовый цемент, выходящий через внешний конус сепаратора. Таким образом, сепаратор предотвращает бесполезный тонкий помол шлака.

6. Опыты показали далее, что по сравнению с цементом, полученным в мельнице другого типа, сепараторный цемент гидравлически более активен, поэтому, чтобы обеспечить одинаковую прочность цемента при его помоле в многокамерной мельнице открытого цикла, приходится осуществлять более тонкий помол, а именно, увеличивать удельную поверхность на 350 см2/г. Вследствие этого при помоле цемента в открытом цикле удельный расход электроэнергии повышается.

7. В мельницах замкнутого цикла может быть достигнута тонкость помола цемента в пределах до 5000 см2/г и выше без существенного изменения состава мелющих тел — путем регулировки сепараторов.

8. При выпуске цемента высоких марок и цемента из шихт с различной размалываемостью компонентов производительность мельниц замкнутого цикла на 10—12% выше, чем мельниц открытого цикла. При выпуске рядовых цементов марок 400—500 с удельной поверхностью 2500—3200 см2/г производительность мельниц, работающих по замкнутому циклу, при помоле клинкера средней твердости повышается на 10—15%. Удельный же расход энергии снижается на 10—15% при помоле высокомарочных цементов и на 8—10% при помоле рядового цемента. В известной степени это объясняется тем, что для получения одной и той же марки цемента в сепараторных мельницах требуется молоть его до меньшей удельной поверхности.

При работе по замкнутому циклу также снижается удельный расход мелющих тел и удлиняется срок службы футеровки. Конструкция сепараторов

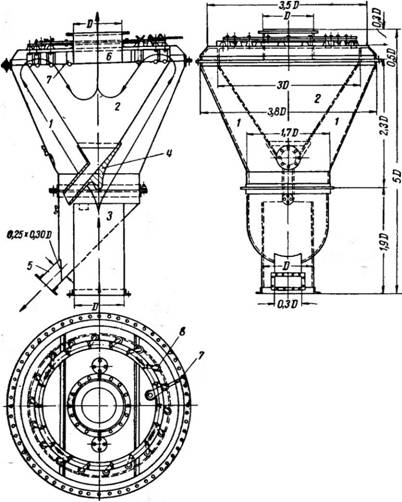

В цементной промышленности применяются сепараторы двух типов: воздушно-проходные и с замкнутым потоком воздуха, называемые циркуляционными, центробежными или механическими.

Первые используются при помоле угля и сырья, вторые — при помоле сырья и клинкера.

В воздушно-проходном сепараторе тонкая фракция материала и воздух отделяются от крупки и отводятся из сепаратора в пылеуловитель.

В центробежном сепараторе не только размолотый материал разделяется на тонкую и грубую фракции, но и из воздуха выделяется готовый продукт, т. е. в конструкции этого сепаратора совмещены собственно сепаратор (пылеразделитель) и циклон (пылеуловитель).

На рис. 69 изображен воздушно-проходной сепаратор ЦКТИ. Аэросмесь из мельницы по трубопроводу через патрубок падает - ся со скоростью 18—20 м/сек в сепаратор в пространство между двумя конусами (наружным и внутренним). Сечение для аэросмеси после выхода из патрубка расширяется, и начальная скорость аэросмеси падает до 4—6 м/сек. В связи с этим наиболее крупные и тяжелые частицы выпадают из потока и спускаются по отсекам наружного конуса в патрубок для выхода возврата крупки, возвращаясь на домол в мельницу.

Освобожденная от крупных частиц аэросмесь направляется в верхнюю часть сепаратора, где она проходит через тангенциально установленные створки (жалюзи) и получает вращательное движение. Под действием образующихся центробежных сил материал вторично классифицируется. Крупные частицы отбрасываются к периферии, спускаются по внутреннему конусу вниз и также подаются в трубопровод возврата. Более мелкие фракции потоком воздуха выносятся из сепаратора через другой патрубок 'и осаждаются в пылеуловителе в виде готового продукта.

В сепараторе данного типа, изменяя первоначальную скорость воздуха, можно влиять на конечную тонкость готового продукта.

При этом с повышением скорости воздуха из мельницы выносятся более грубые частицы. Прохождение аэросмеси с большими скоростями через сепаратор также способствует выносу из него крупных частиц материала. Наоборот, при снижении скорости степень дисперсности готового продукта повышается.

Изменить тонкость помола можно путем изменения воздушного режима в установках, не меняя положения створок сепаратора.

Кроме того, тонкость помола можно регулировать также путем изменения положения створок сепаратора при постоянном воздушном режиме. При установке лопаток в радиальном положении (так называемые открытые створки) сводится к ми

Рис. 69. Пылеразделитель (сепаратор) мельницы (по нормалям ЦКТИ)

/ — внешний конус; 2 —■ внутренний коиус; 3 — вход запыленного воздуха; 4 — отбойный коиус; 5 — выход крупки; Є — выход готового продукта; т — управление створками; 8 — регулирующие створки (жалюзи)

Нимуму влияние центробежных сил во внутреннем конусе и получается наиболее грубый помол. Устанавливая створки под определенным углом, можно. повышать істепень дисперсности готового продукта.

Мельницы, работающие по замкнутому циклу помола, оснащаются сепараторами двух типов (по характеру движения воздушного потока): воздушно-проходными и циркуляционными (центробежными).

Воздушно-проходными сепараторами оборудуются угольные или сырьевые мельницы, в. которых одновременно с размолом происходит подсушка материала горячим газом, а циркуляционными (центробежными) — в основном цементные мельницы.

Как уже указывалось, кратность циркуляции материала в мельнице зависит от следующих факторов: сопротивляемости материала размолу, начальной крупности размалываемого материала, веса и ассортимента мелющих тел, отношения длины мельницы к диаметру и от показателей работы сепаратора.

Для трудноразмалываемых материалов требуется повышенная кратность циркуляции. При длинных мельницах время раз мола больше, а следовательно, кратность циркуляции меньше.

При помоле цемента в шаровых мельницах большого диаметра наивыгоднейшая кратность циркуляции колеблется в пределах 6—9. При помоле цемента в двух - или трехкамерных мельницах в зависимости от их длины оптимальное значение кратности циркуляции составляет 2,5—5.

С увеличением тонкости готового продукта кратность циркуляции возрастает, а с увеличением к. п. д. сепаратора — снижается.

Таким1 образом, для каждой помольной установки имеется свой оптимальный режим. при наивыгоднейшем значении кратности циркуляции.

Работа сепаратора и совершенство его конструкции характеризуются значением к. п. д., т. е. отношением количества тонких фракций в готовой продукции и количества их в материале, поступающем на сепарацию.

К. п. д. сепаратора по абсолютной величине зависит от размера контрольного сита, по результатам просева на котором ой - ределялась тонкость помола; поэтому для сравнительной оценки работы сепараторов при помоле цемента рекомендуется пользоваться одним ситом — № 008.

Настройка сепараторов типа «Полидор», применяемых в отечественной промышленности, на заданную тонкость достигается путем изменения количества контрлопастей, устанавливаемых на диске над разбрасывающей тарелкой; с увеличением числа контрлопастей повышается тонкость помола готового продукта.

В том случае, если установлены все контрлопасти, а желаемая тонкость готового продукта не достигнута, необходимо изменить диаметр турбинки вентилятора, вставить вентиляторные лопасти меньших размеров или снизить скорость вращения вала. Во всех. случаях для изменения тонкости готового продукта сепаратор необходимо .отключить.

В воздушно-проходных сепараторах тонкость готового продукта регулируется путем изменения положения створок без отключения сепаратора. Устанавливая створки в радиальном положении (так называемые открытые створки), можно получить материал более грубого помола, а прикрывая створки (устанавливая их под определенным углом), — материал тонкого помола. Тонкость помола можно регулировать также путем изменения скорости воздуха в мельнице и сепараторе; увеличение скорости приводит к угрублению помола, а уменьшение — к более тонкому помолу.

Оптимальное значение кратности циркуляции установки определяют испытанием установки при различной тонкости помола Материала, подаваемого в сепаратор, с обязательным определением количества готового продукта.

Если в установку входят два сепаратора, в которые поступает материал и. з.разных камер мельницы или из разных мельниц, оптимальное значение кратности циркуляции определяют для каждой системы.

В цементной промышленности применяют различные схемы измельчения сырьевых материалов, предусматривающие использование помольного оборудования разных типоразмеров. Различают помол по замкнутому и открытому циклу, по мокрому и сухому способу, а также помол с одновременной сушкой материала в мельнице.

Установлено, что качественный цементный клинкер получается при обжиге во вращающихся печах сырьевой смеси, не содержащей частиц крупнее 0,1 мм и с небольшим содержанием очень мелких фракций. Этого и добиваются, совершенствуя схемы и способы помола исходных сырьевых материалов. Тонкое измельчение сырья осуществляют в мельницах, работающих по открытому или замкнутому циклу. Преимущественно используют схему открытого цикла. По этой схеме дробленый материал из бункеров подается объемными или весовыми дозаторами (питателями) в мельницу и после измельчения в виде шлама (при мокром способе производства) или в виде тонкодисперсного порошка — сырьевой муки (при сухом способе производства)—выходит из мельницы в зависимости от ее конструкции через выходную цапфу либо через отверстия, расположенные по периметру выходного днища мельницы.

Мокрый способ помола. По мокрому способу помола измельчают обычно сырьевые материалы, обладающие высокой естественной влажностью, мягкие и легко диспергируемые водой. При этом в зависимости от свойств сырьевых материалов, в первую очередь от твердости, влажности, сопротивления размолу, некоторые из них предварительно подвергают размучива - нию в болтушках. Так, в болтушки подают вязкие, мягкие породы цементного сырья (мел, глину, мергелистый мел и др ), причем пульпа из болтушек содержит значительный процент крупных фракций. Твердые же сырьевые материалы (известняк, мергели и др.) направляют непосредственно в трубные мельницы.

В табл. 30 приведена техническая характеристика сырьевых трубных мельниц, применяемых на отечественных цементных заводах, работающих по мокрому способу.

Следует при этом отметить, что схема помола в открытом цикле имеет ряд недостатков: в частности, относительно высок удельный расход электроэнергии (20—25 квт-ч/т). К недостат

Кам сырьевой трубной мельницы следует отнести наличие в готовим продукте крупных недомолотых частиц.

При помоле твердого сырья (известняки и некоторые мергели) по схеме однократного прохождения материала в ряде случаев возможен выход гальки, что нарушает нормальную работу центробежных насосов. Засоряются задвижки, желоба и приямки. Галька, осаждаясь в горизонтальных шламбассейнах, приводит к остановке мешалок, а при осаждении в вертикальных шламбассейнах к тому же снижает полезный объем бассейна.

Шлам, полученный из твердых пород в многокамерных мельницах, работающих в открытом цикле по схеме однократного прохождения материала, содержит также большое количество переизмельченных частиц. Объясняется это тем, что материал, размолотый в первой камере мельницы, уже. содержит частицы требуемой тонкости, которые в дальнейшем, проходя последующие камеры, переизмельчаются. В частности, отмечается, что при помоле новороссийских мергелей в первой камере мельниц содержится около 70% частиц размером менее 0,08 мм.

Присутствие переизмельченных частиц материала в мельнице приводит к снижению эффективности процесса измельчения.

Приведенные в табл. 31 результаты технологических испытаний ряда сырьевых трубных мельниц свидетельствуют о том, что эффективность измельчения в них в немалой степени зависит от количества и размеров мелющих тел, а также от соотношения между длиной отдельных камер.

При мокром помоле сырья в мельницах для удаления из шлама крупных зерен материала стали применять различные классифицирующие устройства, работающие в замкнутом цикле.

Измельчение сырья по замкнутому циклу с классификаторами широко применяется при размоле руд в отечественной горнообогатительной промышленности и при размоле углей в энергетической промышленности.

В мельницах, работающих по замкнутому циклу с классификаторами, тонкие частицы, образовавшиеся в первой камере, не поступают во вторую, а удаляются, другая же, неизмельчен - ная часть материала вторично направляется в мельницу на до - измельчение. При работе по такой схеме исключается как переизмельчение материала, так и выход крупных фракций.

Практика других отраслей промышленности показывает, что при размоле сырья по замкнутому циклу с классификаторами может быть достигнуто значительное повышение производительности мельниц.

На рис. 55 представлена наиболее простая схема мокрого помола в замкнутом цикле с применением в качестве классифицирующего устройства вибрационного сита. По этой схеме поступающий «з многокамерной мельницы шлам подается на вибросито. Крупные зерна, не проходящие через сито, возвра-

Читайте также: