Самодельная шлифмашинка для стен

Обновлено: 05.05.2024

Самодельные шлифовальные машинки: особенности и назначение. Виды шлифовальных аппаратов. Общая конструкция приборов. Особенности модернизации болгарок. Шлифовальная машина из дрели: поэтапная сборка своими руками. Самодельный аппарат из компьютерного винчестера.

Для самодельной шлифмашинки в домашнем хозяйстве найдется множество вариантов применения. Речь идет не только о частном доме или приусадебном участке, но и о жилье в многоквартирном доме. С ее помощью можно обработать любую поверхность. Степень очистки зависит от типа и применяемых абразивных материалов. В отличие от промышленных моделей устройство, собранное своими руками, будет выгодно отличаться стоимостью, так как бюджет конструкции будет зависеть только от мастера. Обладая слесарными навыками и базовыми знаниями в электрическом деле, можно без особого труда собрать прибор самостоятельно.

Принципиальное устройство шлифовальной машинки

Без доскональных знаний конструкции шлифовальных машинок невозможно собрать качественное устройство своими руками. Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

- Угловая. Проще говоря, болгарка. Расходными материалами являются диски. Зачистные круги предназначены для шлифования поверхности. Регулировка давления осуществляется вручную.

- Ленточная. Обработка поверхности выполняется шлифовальной лентой. Подходит для работ только с плоскими поверхностями.

- Дельташлифмашина. Для обработки изделий с криволинейной структурой.

- Вибрационная. Оптимально подходит для чистовой обработки ровных плоскостей.

Помимо вышеперечисленных существует еще несколько аппаратов, которые менее распространены:

- прямая;

- полировальная;

- эксцентриковая.

Независимо от того, является ли прибор заводским или собранным своими руками, основными элементами конструкции являются:

- Привод. От его мощности зависит производительность устройства. В аппаратах, собранных своими руками, используют привод электрического типа, однако встречаются пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода на рабочий инструмент. Базовой частью редуктора является шпиндель.

Редуктор является неотъемлемой частью таких инструментов, как болгарка или дрель. Некоторые модели, особенно собранные своими руками, обходятся без него.

- Рабочая платформа. На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски.

- Корпус. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, применяемые для изготовления прибора своими руками, как правило, не способны конкурировать с качественными полимерами, которые используют в производстве профессионального инструмента.

- Система управления. Включает в себя отключение питания, а также регулировку оборотов абразива.

Варианты самодельных конструкций

Сделать шлифовальную машинку своими руками несложно. Главное, чтобы она соответствовала видам работ, которые мастер планирует выполнять. С экономической точки зрения лучше взять комплектующие, находящиеся под рукой. Если составные части прибора придется покупать, то бюджет устройства, изготовленного своими руками, будет сопоставим с заводской моделью. При прочих равных условиях предпочтение лучше отдать промышленному инструменту, ведь его качество несоизмеримо выше.

Рассмотрим несколько приборов, сделанных своими руками. Возможно, какой-то из них подойдет именно вам.

Шлифмашинку из болгарки своими руками

Как следует из названия, болгарка предназначена для шлифования. Зачистные диски успешно справляются с грубой работой: снятием старой краски, удалением наплывов металла или следов коррозии. Для более тонкой очистки продаются специальные насадки из наждачного листа различной зернистости.

Модели для бытового использования работают в одном режиме, причем количество оборотов достигает 15 тыс. за минуту при среднем показателе в 11 тысяч. Такая скорость отлично подходит для распиливания материалов, однако для шлифовальных работ она велика.

Мотор болгарки обладает избыточной мощностью. Для полирования достаточно будет 300–400 Вт.

Шлифмашинка из болгарки будет обладать большим весом по сравнению с заводским инструментом, однако имеется возможность приспособить самоделку под себя, что повысит комфорт при шлифовке.

Для УШМ можно изготовить простую насадку, которая превратит аппарат в миниатюрную ленточно-шлифовальную машинку. В этом случае работы выполняются без защитного кожуха.

Если нет желания использовать приспособления, можно отрегулировать количество оборотов двигателя. Самостоятельная модернизация схемы потребует профильных знаний в электротехнике.

На профессиональных аппаратах можно выставить количество оборотов вручную, правда, их стоимость начинается от 200 долларов.

Делаем шлифмашинку из дрели

Из дрели своими руками можно собрать производительную ленточно-шлифовальную машину. В данном случае инструмент выступает в качестве привода. Сама конструкция проста и не требует значительных вложений. Для изготовления своими руками понадобятся следующие материалы:

- металлические пруты с резьбой и без нее;

- профильная труба;

- фанера;

- стальной лист;

- подшипники;

- метизы;

- столярный клей.

Следует позаботиться о наличии слесарного инструмента, инвертора и приспособлений для распиливания металла.

Этапы выполнения работ:

Для мелких и точных работ лучше приобрести компактные насадки барабанного или тарелочного типа в зависимости от типа работ.

Самодельная шлифмашинка из компьютерного винчестера

Из старого жесткого диска можно собрать небольшое шлифовальное приспособление, главным преимуществом которого будет полное отсутствие вложений за исключением затрат на абразивные круги. Процесс изготовления своими руками выглядит следующим образом:

- Раскрываем корпус и удаляем все элементы, расположенные рядом с магнитным диском.

- По размеру верхней части накопителя вырезаем круг из наждачной бумаги нужной зернистости.

- С помощью двухстороннего скотча закрепляем бумагу на поверхности диска.

- Изготавливаем кожух, защищающий от пыли или абразивного зерна.

- Для запуска конструкции винчестер необходимо подключить к блоку питания компьютера.

Такой прибор, сделанный своими руками, позволит выполнять мелкие работы, такие как шлифовка контактов, заточка пилочек или пинцетов. Скорость вращения зависит от заводских параметров. Среднее значение – 7200 оборотов в минуту.

Шлифмашинка, изготовленная своими руками, не будет обладать привлекательным внешним видом заводского инструмента, однако хорошая производительность и низкие затраты на сборку компенсируют этот недостаток.

А вы пробовали собирать шлифовальную машину своими руками? Что использовали в качестве привода? Поделитесь вашим опытом изобретения в комментариях.

Шлифовальный станок своими руками: виды, компоновка и особенности изготовления. Самодельные ленточные и дисковые станки. Выбор двигателя и монтаж роликового механизма. Использование дрели в качестве привода.

Изготовление ленточного шлифовального станка

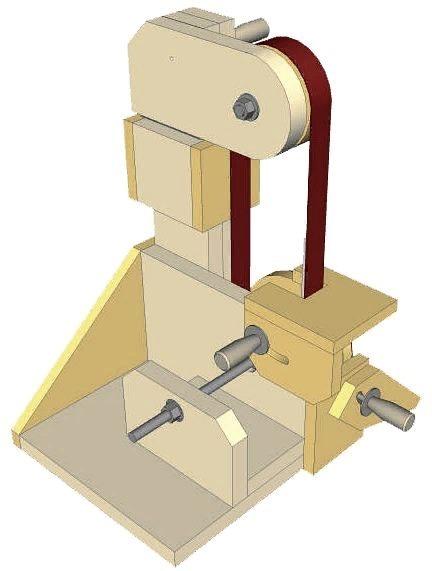

Существует две основные компоновки ленточного шлифовального станка: с вертикальным расположением рабочей части шлифленты и с горизонтальным. У создателей самодельных шлифовальных станков первая пользуется большей популярностью, т. к. она подходит для разных видов обработки и гораздо удобнее для заточки инструмента, а пыль в процессе шлифовки отводится вниз. В качестве материала для изготовления станины, основных частей и роликов многие мастера очень часто используют не металл, а фанеру и древесину. Последний вариант имеет ряд преимуществ:

- все компоненты можно изготовить в столярной мастерской;

- подгонку древесных деталей выполнять гораздо проще;

- деревянная конструкция имеет меньший вес;

- установка виброустойчива и легко разбирается.

Для того чтобы самому сделать работоспособный, надежный и безопасный шлифовальный станок, необходимо обладать хоть каким-то минимумом инженерных знаний и навыков по обработке конструкционных материалов. Поэтому далее будут рассматриваться только самые важные моменты изготовления и сборки станка, схематическая компоновка которого представлена на рисунке ниже.

Выбор двигателя

В качестве приводов для самодельных шлифовальных станков, как правило, используют электродвигатели от вышедших из употребления барабанных стиральных машинок, а также ручной электроинструмент. Мощность первых обычно составляет около 300 Вт при скорости вращения около 3 тыс. об./мин. Они удобны для монтажа, поскольку имеют на корпусе специальные крепежные лапки с отверстиями, а также резьбу на валу для насадки шкива. Электроинструмент (обычно это дрели и болгарки) крепят на съемные хомуты или скобы. Их двигатели работают на более высоких оборотах, поэтому в шлифовальных станках желательно использовать модели с регулировкой этого параметра.

Скорость вращения привода является самой важной характеристикой самодельного станка, т. к. по ней рассчитывается диаметр приводного шкива, передающего вращение шлифовальной ленты. Каждый тип абразивной ленты рассчитан на эксплуатацию с определенной линейной скоростью, которая измеряется в м/с, а ее рабочая скорость равна окружной скорости приводного шкива. Поэтому при наличии электродвигателя с известными характеристиками проектирование шлифовального станка должно начинаться с определения его диаметра.

Кроме того, по длине шлифленты и диаметрам шкивов и роликов рассчитываются их межцентровые расстояния и определяется общий габарит будущего шлифовального станка.

Устройство рамы

Рама (станина) шлифовального станка является опорной конструкцией, на которой смонтированы электропривод, шкивы и ролики. От ее жесткости и точности изготовления зависит нормальное движение шлифовальной ленты, а также устойчивость станка. Контуры станины обычно повторяют кинематическую схему роликов, которые располагаются в ее крайних точках. Далее ее конструкция будет рассматриваться на примере самодельного устройства из дерева и фанеры, в котором в качестве привода используется электродрель. Процесс изготовления этого шлифовального станка можно посмотреть в видеоролике (см. ниже). В конце показа приводятся эскизы всех деталей с размерами.

Рама станка представляет собой коробчатую конструкцию, внутри которой расположены приводной шкив и два ролика. Она состоит из фигурной боковины ломаной С-образной формы, установленной на широкое основание. В качестве материала для всех деталей этого шлифовального станка используется толстая фанера. На нижнем выступе рамы закреплен рабочий столик с прорезью для шлифовальной ленты. Приводной шкив смонтирован на вертикальной части рамы, направляющий ролик — на конце нижней, а натяжной и регулирующий — на верхней. Такая же фигурная боковина закреплена на петлях в виде дверцы и полностью закрывает все пространство со шкивом и роликами.

Несомненным достоинством этого самодельного ленточного шлифовального станка является то, что все его детали изготовлены простым инструментом в столярной мастерской, а при сборке применен минимум разновидностей крепежа и металлических комплектующих. По всей видимости, на его изготовление мастер потратил не более двух дней.

С точки зрения техники безопасности решение полностью закрыть ролики и ленту выглядит просто идеальным. А к значимым минусам этого станка можно отнести только небольшой диапазон натяга ленты.

Монтаж ролика

В фабричных и самодельных ленточных шлифовальных станках обычно используют от двух до четырех роликов различных размеров. Один из них всегда является шкивом на оси привода и передает движение шлифовальной ленте. Еще один выступает в роли натяжного (иногда совмещает эту функцию с осевым регулированием). Остальные являются направляющими и тоже могут иметь регулировки. Одной из самых распространенных является конструкция шлифовальных станков с тремя роликами. В этом случае каждый из них выполняет одну из трех функций. В такой конфигурации при вертикальном расположении рабочей части шлифовальной ленты вверху располагается натяжной ролик, а внизу — направляющий.

После монтажа шкива и роликов на раме станка обязательно должна проводиться их наладка. Во время работы шлифовальная лента движется со скоростью от 10 до 30 м/с, и любое отклонение в геометрии взаимного расположения шкива и роликов может вызвать ее сход и обрыв. Поэтому их оси должны быть выставлены строго параллельно горизонтали, а плоскости вращения, по которым движется лента, четко совпадать по вертикали. Возможность таких регулировок должна быть предусмотрена при разработке конструкции ленточного шлифовального станка.

Самодельный дисковый шлифовальный станок из дрели

Самым простым устройством среди самоделок, которыми пользуются народные умельцы, является дисковый шлифовальный станок с приводом из дрели. Чаще всего это просто закрепленная хомутом на доске дрель с фабричным или самодельным шлифовальным диском. А в качестве рабочего столика в таких самоделках используется обрезок доски или стопка фанеры. Основное достоинство таких конструкций — это возможность их быстро собрать и разобрать или даже изготовить заново.

Однако, встречаются и более сложные конструкции: с подвижным рабочим столиком или перемещаемым суппортом, в котором закреплена дрель. В качестве материала для изготовления самодельных дисковых шлифовальных станков всегда используется толстая фанера или древесина, а сборка производится с помощью шурупов и клея.

Поскольку разные материалы шлифуются на различных скоростях, в таких устройствах рекомендуется использовать дрели с регулировкой скорости оборотов или обычные дрели с диммерами.

Сборка рамы

Обычно рама, на которой устанавливается дрель, представляет собой прямоугольный кусок доски с устройством для ее крепления. В качестве фиксирующего устройства обычно применяют либо металлическую скобку, которой прижимают ее корпус, либо деревянный хомут с двумя полукруглыми выемками, охватывающими дрель за горловину, предназначенную для крепления боковой рукоятки. Еще один вариант — это помещение дрели в деревянный ящичек, в передней стенке которого вырезано отверстие по размеру ее горловины. В этом случае она фиксируется планкой, которая прикручивается шурупами к торцам боковых стенок. Для дополнительного крепления и размещения дрели по высоте применяют короткие бруски и пластины из фанеры. Чаще всего рабочий столик для такого самодельного шлифовального станка представляет собой простую конструкцию из трех прямоугольных кусков фанеры или ДСП с прорезью под диск, хотя некоторые народные умельцы делают подвижные и наклонные столики.

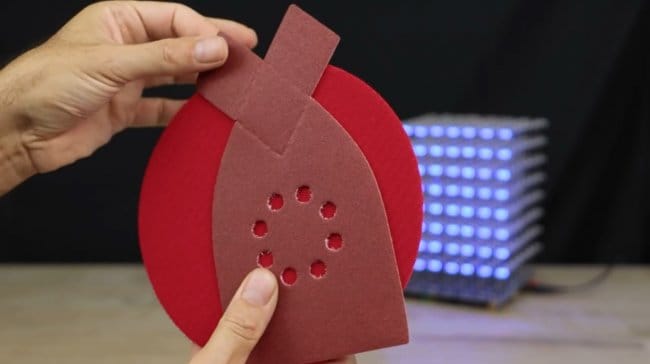

Конструкция диска

В качестве шлифовального инструмента в самодельных станках с приводом из дрели обычно применяют тарельчатые насадки с цилиндрическим хвостовиком. Многие самостоятельно изготавливают такой инструмент с дисками нужного им размера из фанеры или пластика. Другие используют фабричные тарельчатые дисковые насадки с мягкой прокладкой, если нужна тонкая шлифовка или полировка, или же без нее, когда станок используется для обдирки или грубого шлифования, а также для заточки и правки инструмента.

На фабричные насадки абразивная бумага фиксируется с помощью штатной липучки. На самодельные ее крепят с помощью клея.

Видеоролики со шлифовальными станками из фанеры и дерева чаще всего выкладывают зарубежные народные умельцы. Наши предпочитают металлические конструкции, причем изготовленные с использованием сварки. Как вы думаете, с чем это связано? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

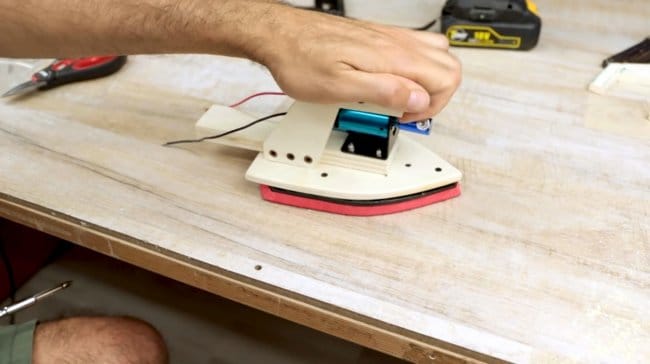

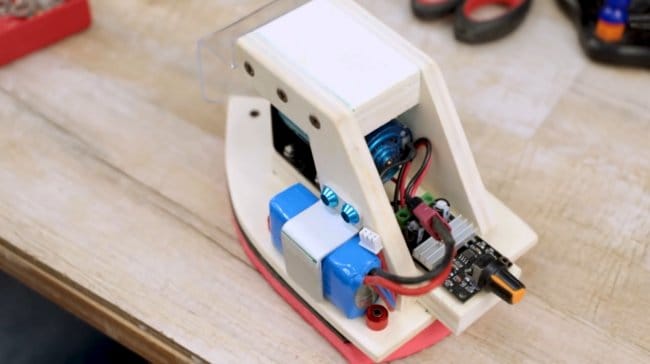

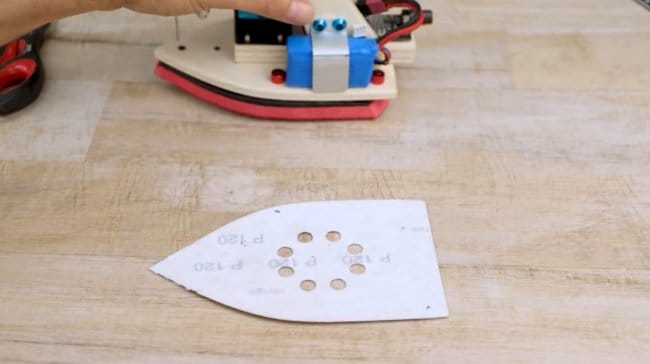

Чтобы удобнее было располагать детали на подошве, автор решил сделать дополнительное основание из фанеры, по форме сменных листов наждачной бумаги. После разметки контура, заготовка фиксируется на верстаке струбцинами, и вырезается электрическим лобзиком.

Для шлифовки краев, и закругления граней, мастер использует комбинированный шлифовальный станочек собственного изготовления. Про то, как его можно сделать самостоятельно, было рассказано в недавней статье.

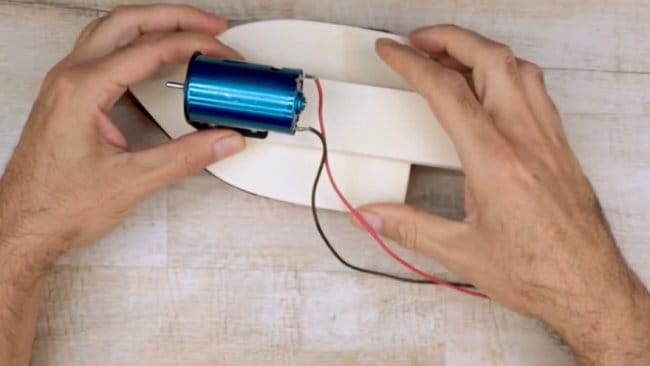

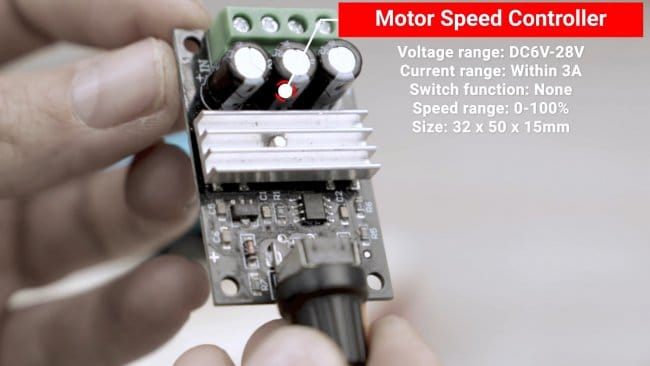

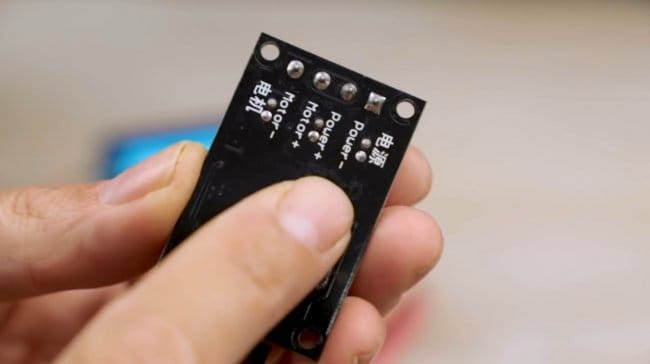

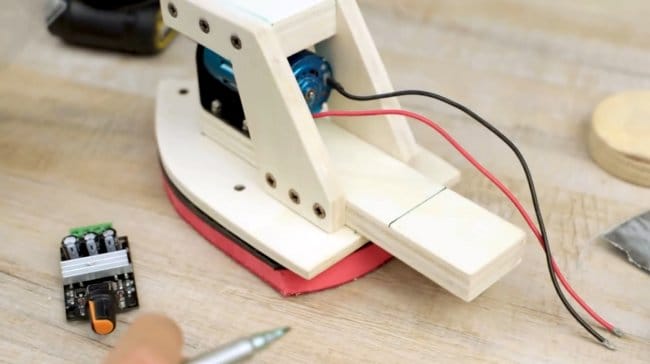

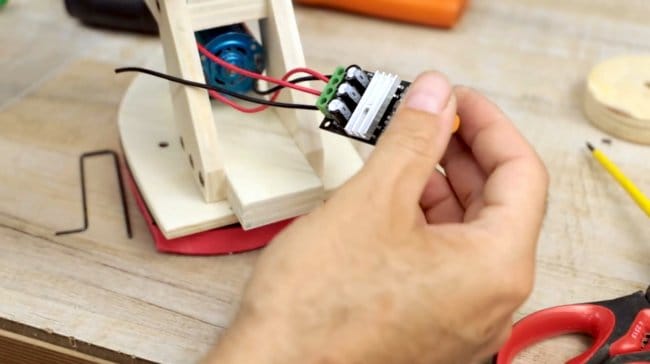

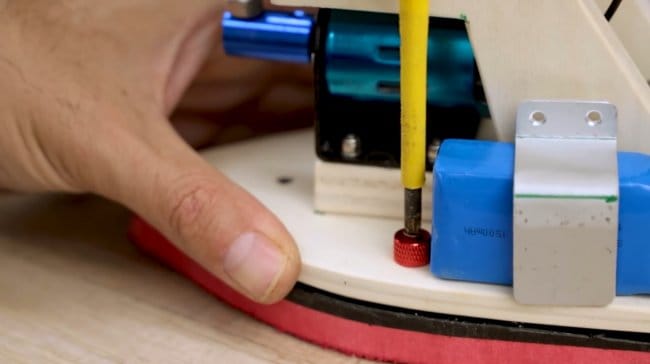

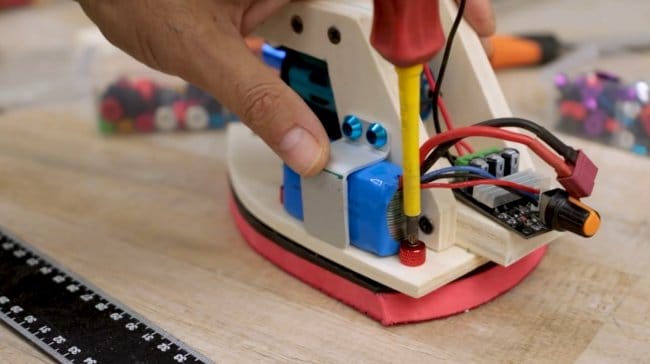

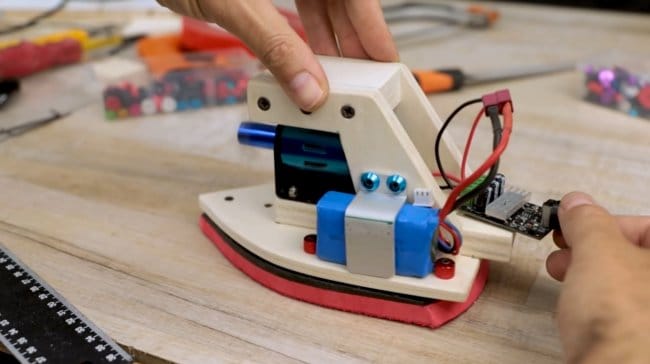

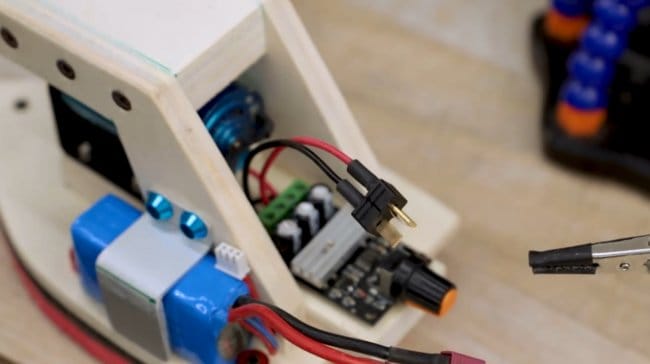

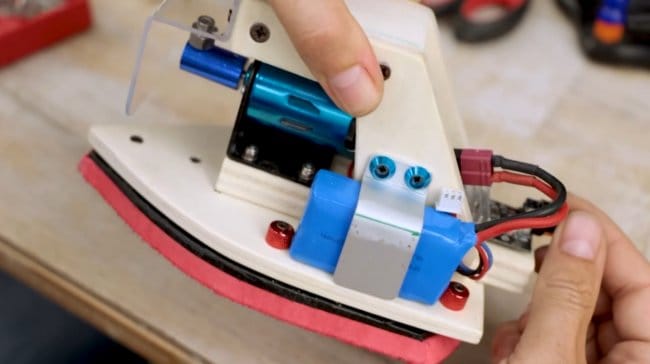

Сердцем этой машинки послужит вот такой электромотор RS-550. Он весьма высокооборотистый (10000-30000 об/мин), и питается от 6 до 24 В.

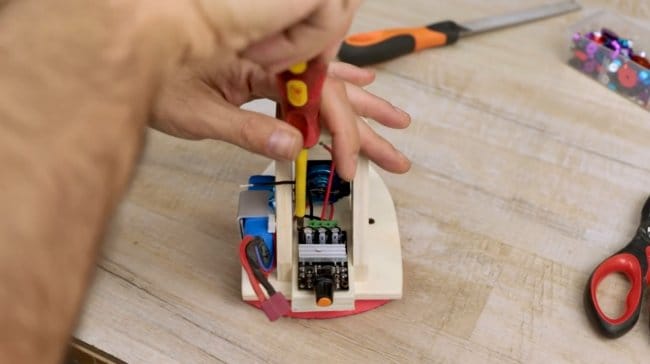

К этой фанерной части мотор будет присоединяться с помощью штатного кронштейна. На полосе ставятся отметки для винтов крепления.

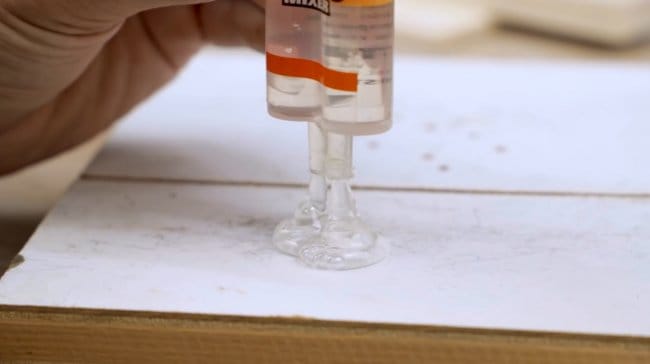

На нижнюю сторону этой детали наклеивается двухсторонний скотч. Так удобнее соединить с ней подошву, и просверлить продолжение отверстий для винтов.

Сквозь фанеру сверлятся пилотные отверстия, и в нескольких местах закручиваются саморезы, дополнительно прижимая подошву к основанию.

Для создания эксцентрика, будет использоваться алюминиевая переходная муфта.

Она закрепляется на валу двигателя.

Сам эксцентрик будет состоять из гайки, которая будет держаться на втором отверстии муфты с помощью винта.

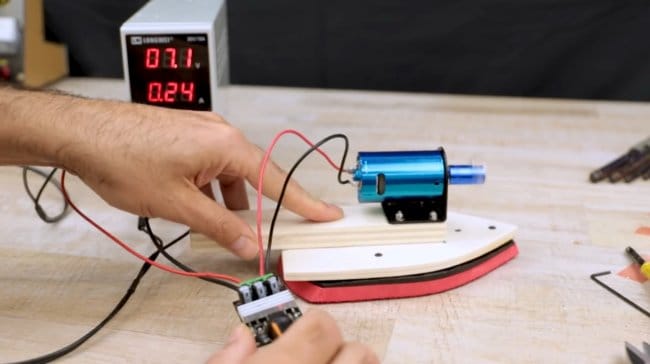

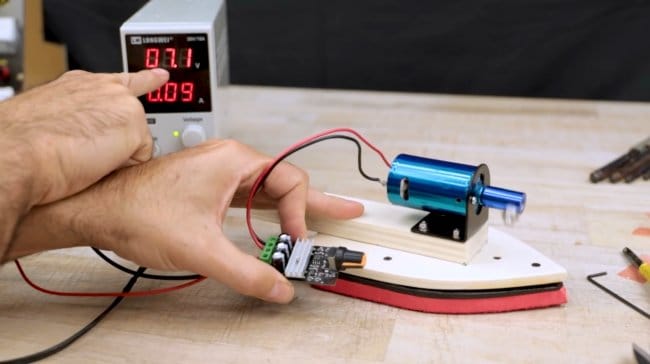

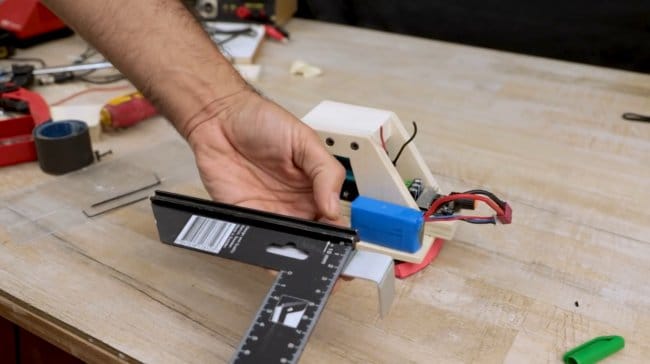

На лабораторном блоке питания автор устанавливает напряжение (которое будет обеспечивать аккумулятор) в 7.2 В. Ток при работе двигателя составил 3,54 А, что весьма много. Конструкция с двигателем несколько раз подпрыгнула над верстаком.

Автор решил проверить, при каком напряжении двигатель будет стабильно работать. Оно составило 3,5 В.

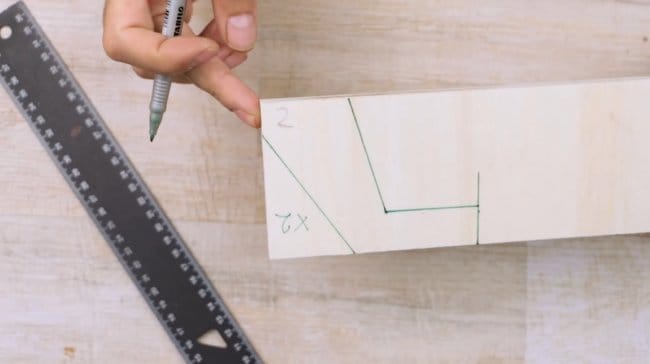

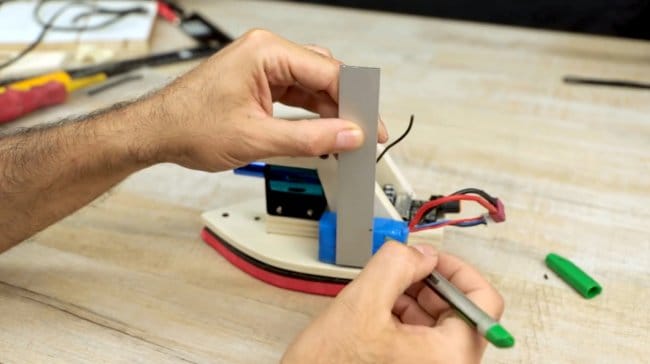

Для рукоятки нужно вырезать две вот таких стойки, для этого два кусочка фанеры соединяются двухсторонним скотчем.

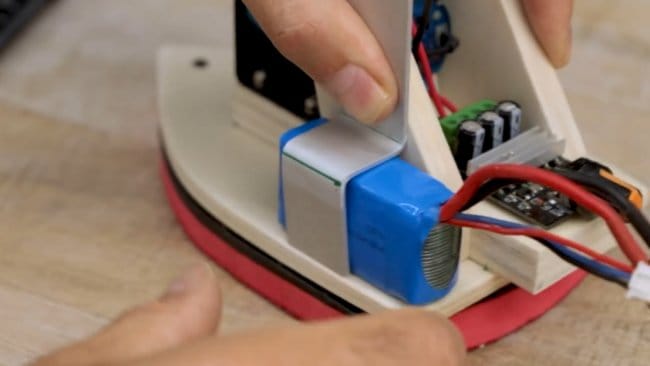

Аккумулятор будет закреплен на боковой стороне рукоятки с помощью алюминиевой полосы. Автор сгибает ее по форме аккумулятора.

Еще раз примеряет, и срезает излишек. Острые углы крепления стачиваются напильником, затем сверлятся и зенкуются два отверстия для саморезов.

Чтобы вращающийся эксцентрик не повредил руки, для него делается защитный кожух.

Его достаточно просто согнуть из прозрачного плексигласа, разогревая последний в местах сгиба горячим воздухом от технического фена или паяльной станции.

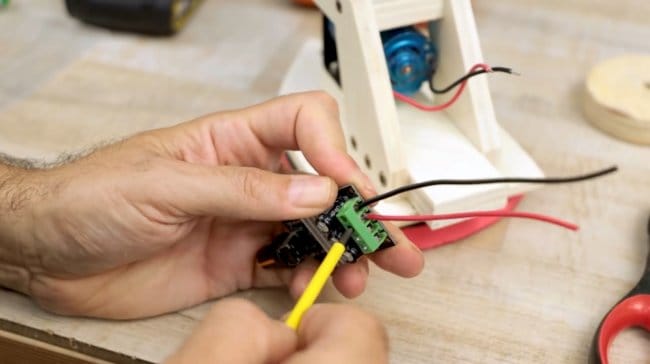

К проводам питания платы припаивается Т-разъем, контакты защищаются термоусадочной трубкой. Остается подключить разъем к аккумулятору.

А вот и результаты пробной шлифовки.

При повторении данной конструкции следует продумать нормальный кожух для платы и двигателя. Кроме того, стоит развернуть двигатель вертикально, так действие эксцентрика будет проявляться намного лучше.

Для зарядки литий-полимерного аккумулятора требуется вот такое зарядное устройство.

Благодарю автора за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Материалы.

— Электрический мотор DC 12-36 V 3500 — 9000 об/мин

— Блок питания (12В, 1А)

— Кнопка с фиксацией, разъем питания, провода

— Деревянный брусок, пластиковая бутылка от шампуня

— Двухкомпонентный эпоксидный клей

— Наждачная бумага, изоляционная лента, двухсторонний скотч

— Холодная сварка.

Процесс изготовления.

Первым делом автор приступает к изготовлению шлифовального барабана. Для этого он высверлил сквозные отверстия в деревянном бруске, а затем вырезал пару цилиндров. При этом ему не хватило глубины коронки, и он сверлил с двух сторон, переворачивая заготовку. Кроме того, такой прием позволяет избежать образования сколов на тыльной стороне заготовки.

Затем наносит на боковую поверхность барабана клей, и оборачивает его лентой по спирали. Для более надежного приклеивания, наждачная бумага фиксируется канцелярскими резинками, или нитью.

Для фиксации барабана на валу двигателя, мастер решил применить «холодную сварку». Тщательно смешав компоненты состава, он заполнил им отверстие, и надел барабан на вал.

Конечно, решение приклеить абразивную бумагу на вал — совсем не лучший вариант. Со временем ее придется заменить, либо возникнет необходимость использовать более мелкую или крупную наждачку. Лучше всего использовать для этого ленту-липучку Velcro. На нее прекрасно приклеится щлифовальная бумага с ответным покрытием.

В качестве корпуса отлично подошла цилиндрическая бутылка от шампуня. В ней автор сделал два отверстия для кнопки включения и разъема питания.

Для того, чтобы плотно зафиксировать двигатель в корпусе, автор наклеил на переднюю часть двухсторонний скотч.

Сняв защитную пленку, и слегка смочив внутренний край корпуса, двигатель устанавливается на свое место. После высыхания воды, скотч отлично зафиксирует двигатель.

Все готово, можно подключать источник питания. У используемого двигателя 775 диапазон питания от 12 до 36 Вольт. И чем выше напряжение — тем больше обороты. Автор будет использовать источник питания с напряжением 12 В. При этом обороты двигателя составят 3500 об/мин. Этого вполне достаточно.

Если развивать идею дальше, то можно встроить аккумуляторные батареи и контроллер заряда внутрь корпуса, и получить портативную шлифовальную машинку. Этот двигатель потребляет всего лишь 120 мА/ч, что позволит применить две аккумуляторные батарейки типа «крона», подключенные последовательно. При 18 В обороты составят около 4000.

Их можно изготовить самостоятельно, прочитав следующую статью, либо приобрести по следующей ссылке.

Остается только нажать на кнопку включения, и можно работать. Со снятием ржавчины с металлических поверхностей эта машинка замечательно справилась.

Кстати говоря, со способом крепления барабана к валу двигателя тоже стоит поработать. Лучше всего закреплять его при помощи радиальных прижимных винтов, которые следует спрятать под наждачной бумагой. Тогда можно будет изготовить барабаны разного диаметра, или насадки конической формы, и быстро их заменять.

Благодарю автора за реализацию простой ручной барабанно-шлифовальной машинки.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Инструменты и материалы:

-Накидная гайка М14;

-Труба профильная 25x25 мм;

-Труба профильная 20x20 мм;

-Болты, гайки и шайбы M8;

-Два подшипника 24x8x8 мм;

-Фанера толщиной 15 мм;

-Столярный клей;

-Ленточная шлифовальная машина;

-5-минутная эпоксидная смола;

-Пружина диаметром 15-18мм;

-Угловая шлифовальная машина;

-Торцовочная пила;

-Сверла и долота;

-Молоток;

-Кольцевая пила и коронки для сверления;

-Зажимы;

Шаг первый: идея

Идея состоит в том, чтобы установить на вал УШМ удлиненную гайку, а на гайке закрепить деревянный ролик. Второй конец ленты надеть на ролик на конце рычага.

Шаг второй: изготовление ролика

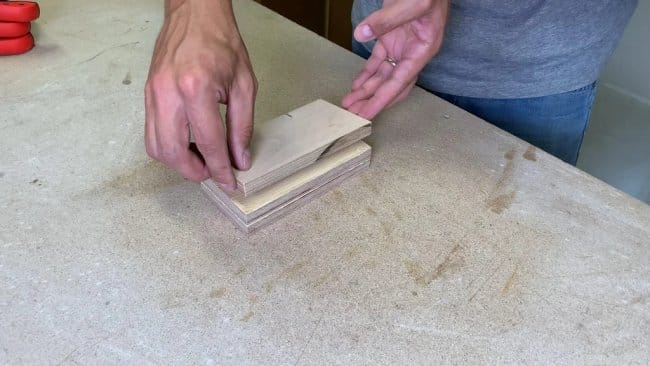

Ролик мастер будет делать из фанеры. Отрезает из фанеры три заготовки. Склеивает их (высота склеенной заготовки должна быть равной высоте гайки).

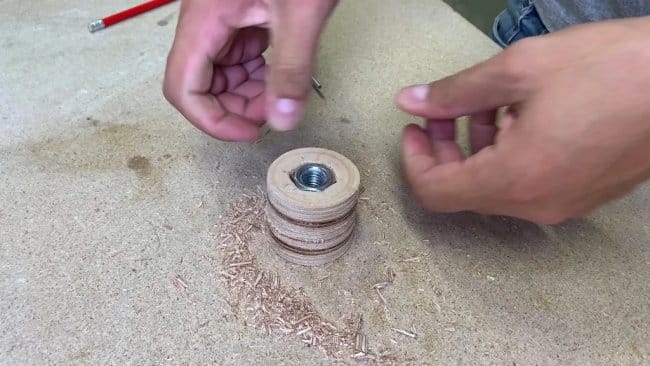

Коронкой по дереву вырезает ролик. Затем сверлом Форстнера сверлит центральное отверстие. Диаметр отверстие равен диаметру гайки.

Шаг второй: установка гайки

Устанавливает гайку по центру и бьет по ней молотком. На ролике должен остаться профиль гайки.

Шаг третий: обточка

Теперь нужно отшлифовать ролик и придать ему нужную форму. Сначала мастер шлифует торцы ролика.

От центральной линии шлифует ролик под небольшим углом к краям. Такая форма ролика не даст ленте сползти с него.

Шаг четвертый: кожух

Ориентируясь на вал УШМ мастер отмечает место установки рычага, крепежные отверстия, линию обрезки кожуха.

Шаг пятый: рычаг

Рычаг мастер сделал из профильной трубы. Отрезает 13 сантиметров трубы 25 Х 25. Сверлит крепежные отверстия.

Если установить рычаг так как есть, то верхний торец ролика и плоскость трубы не совпадут. Из-за этого лента будет смещаться.

Шаг шестой: плунжер

Теперь нужно сделать плунжер. Он будет вставляться в трубу и за счет пружины натягивать ленту.

Плунжер мастер делает из 20 профильной трубы. Отрезает трубу по длине.

Шаг седьмой: обрезка до нужной длины

С учетом диаметра ленты общая длина приспособления должна быть 24 см.

С учетом того, что плунжер будет подпружинен мастер отрезает конец плунжера, чтобы общая длина была 25 см, 1 сантиметр на ход пружины.

Мастер использует подшипник с внутренним диаметром 8 и внешним 24 мм. Отмечает на конце плунжера центр подшипника и сверлит отверстие.

Шаг девятый: установка ленты

На данный инструмент можно установить ленту шириной от 16 до 40 мм. Стандартная лента слишком широкая для и мастер обрезает ее.

Все готово и мастер пробует как будет работать такой инструмент. По его словам, инструмент получился отличный, с помощью него можно очищать и шлифовать различные металлические и деревянные детали.

Читайте также: