Роторная дробилка для щебня устройство

Обновлено: 28.04.2024

Дробилки, используемые для измельчения камня и горных пород, бывают разнообразных конфигураций.

Сырьё может дробиться разными способами:

- раздавливанием,

- ударами,

- раскалыванием,

- истиранием.

Раздавливание – наименее энергозатратный способ дробления, а истирание – наиболее.

Для производства щебня обычно применяют дробилки, использующие технологию раздавливания, раскалывания и удара.

По механико-конструктивным признакам и методу дробления камня, различают следующие типы дробилок:

Щековые дробилки

Дробление кусков породы и камня в щековых дробилках производится между двумя рифлеными металлическими плитами — щеками. Одна из них закреплена на станине дробилки неподвижно, другая совершает относительно неподвижной сложные колебательные движения. В некоторых конструкциях щековых дробилок подвижными являются обе щеки. Дробление породы в щековых дробилках происходит циклически — в момент сближения щек.

Во время удаления щек друг от друга происходит заполнение пространства между ними горной породой (массой). Раздробленная часть породы высыпается в выпускную щель, расположенную в нижней части между щеками. Загрузка горной породы (горной массы) производится в верхний промежуток между щеками. Этот промежуток у щековых дробилок, называемый загрузочным отверстием, определяет размер кусков породы, допустимых для дробления на данной щековой дробилке и измеряется в миллиметрах (например, 1200х1500).

Производительность щековых дробилок зависит от многих параметров:

- величины загрузочного отверстия;

- степени дробления;

- частоты колебания подвижной щеки (или щек);

- хода подвижной щеки (щек);

- угла захвата породы;

- плотности и прочности дробимой породы или камня.

Обычно производительность щековых дробилок варьируется в пределах от 1 до 500 т/час.

К основному достоинству щековых дробилок можно отнести простоту конструкции, обслуживания и ремонта.

Недостатки — большой удельных расход электроэнергии, вибрация при работе, вызывающая повышенный износ многих элементов конструкции — подшипников, соединений и т.д., выдача неравномерного по крупности продукта, склонность к забиванию рабочего пространства негабаритными кусками породы (горной массы), особенно влажной, и при неравномерной подаче.

Конусные дробилки

Дробление породы в конусных дробилках осуществляется в кольцевом пространстве, образованном наружной неподвижной конической чашей и расположенным внутри этой чаши подвижным дробящим конусом.

Подвижный конус совершает сложное вращательное движение внутри неподвижной конической чаши.

При сближении поверхностей неподвижного и подвижного конусов порода дробится, а при удалении раздробленная масса опускается вниз и высыпается в разгрузочное отверстие.

Конусные дробилки более экономичны и производительны, чем щековые, но имеют более сложную конструкцию.

Они имеют большую массу и габариты, более сложны в обслуживании и ремонте.

Валковые дробилки

Дробление породы в валковых дробилках производится между двумя вращающимися навстречу друг другу горизонтально расположенными параллельными валами. Порода для дробления подается сверху, затягивается поверхностями валов в щель между ними и измельчается. Продукт дробления высыпается вниз.

По конструктивному исполнению рабочей поверхности различают гладкие, рифленые или зубчатые валки. Зубчатые валки обеспечивают лучший захват более крупных кусков руды или породы, а также более эффективное раскалывание кусков горной массы. Гладкие валки осуществляют дробление, преимущественно, раздавливанием.

Производительность валковых дробилок зависит от прочности породы, размера и скорости вращения валков, а также величины загрузочной щели.

Эти дробилки характеризуются диаметром и длиной валка. Для примера: валковая дробилка 1200х1200 имеет массу около 20 тонн и производительность 60-150 т/час.

Молотковая дробилка

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов: известняк, гипс, асбестовые руды, мел, уголь.

Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников.

Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы.

Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.

Центробежные дробилки

Этот тип дробилок применяется чаще для дробления некрупных кусков породы (обычно не более 100 мм). При загрузке в центробежные дробилки кусков большой крупности появляется сильный дисбаланс, способный повредить узлы агрегата. Это является основным недостатком дробилок такого типа. Несколько смягчает дисбаланс применение специальных устройств и технологий вроде «воздушной подушки» для поддержания вращающегося вала, однако полностью избавиться от недостатка не удается.

Тем не менее для дробления мелких частиц породы центробежные дробилки могут успешно применяться.

Принцип действия этих дробилок основан на разгоне кусков дробимой горной массы центробежными силами вращающегося вокруг вертикальной оси ускорителя. Разогнанные куски породы ударяются о футеровку дробилки или друг о друга и разрушают

Шахтные мельницы

Мельницы шахтные или мельницы ММС мокрого измельчения используются для измельчения угля, шамота и глины. Свое название «шахтная» мельница получила по причине работы в одном цикле с сепараторами-сушилками шахтного типа.

Шахтная мельница относится к механизмам ударного действия и ее прототипом можно назвать молотковую дробилку.

Машины ударного действия оснащены вращающимися роторами с молотками, билами или пальцами.

Шахтные мельницы мокрого самоизмельчения ММС, МСМ находят применение в переработке цветных и черных металлов, добыче алмазов и сырьевых материалов.

Шахтная мельница представляет собой видоизмененные модели молотковых дробилок в которых частицы, измельченные ударами бил, подхватываются потоком газов, по-ступающих в корпус мельницы по специальному каналу, и выносятся в шахту, в которой отсеиваются. Крупные же частицы падают в мельницу на доизмельчение.

Мельница аэробильная

Преимущество аэробильной мельницы заключается в том что одновременно с дроблением происходит сушка материала, что существенно уменьшает затраты на оборудование.

Данная мельница предназначена для тонкого помола материала.

Как правило, аэробильная мельница используется в стекольной промышленности.

Аэробильные мельницы применяются для измельчения мягких и средних по твердости материалов — глины, угля, известняка и комовой извести, гипсового камня, трепела и др.

Этот тип мельниц применим для работы по замкнутому циклу под вакуумом и для помола с одновременной подсушкой измельчаемых материалов горячими газами. Основная область применения данной мельницы – сырьевой компонент шихты для получения стекла. Данный компонент мы получаем путём помола известняка.

Мельница аэробильная требует подачи холодной воды t=10-15оС, с рабочим давлением водопровода (max 3 атм.) в рубашку охлаждения корпуса подшипников.

Роторная дробилка – специальное устройство для измельчения щебня. Конструкция дробилки включает жестко закрепленные рабочие детали, с помощью которых выполняется процесс. При помощи подобных машин выполняют измельчение веществ малой крепости. Стоит подробнее рассмотреть принцип работы и применение роторной дробилки.

Общие технические характеристики

К основным характеристикам дробилок относят, вне зависимости от моделей:

практичность и долговечность.

Оптимальный размер входного куска щебня для большинства моделей подобных устройств не должен превышать 300 мм. При этом на выходе размер куска уменьшается до 40 мм минимум. А также роторным дробилкам свойственны гидравлическая система регулировки, электрический подъемник и уникальная конструкция.

Принцип работы

Ротор – это специальное оборудование, оснащенное валом горизонтального или вертикального типа. Диаметр вала достигает 2-х метров. Устройство выступает в роли рабочего органа агрегата. А также конструкция ротора включает:

Принцип действия оборудования довольно прост. Куски горных пород для измельчения подают в загрузочную камеру, откуда впоследствии они поступают в камеру, оборудованную билами. Вал запускает вращение бил, за счет чего происходит измельчение породы посредством ударов по дробимому материалу. Сталкиваясь с билами, порода отскакивает и ударяется об отражательные плиты.

Все это происходит на высокой скорости, за счет чего удается добиться нужного результата.

Просеянный продукт по транспортеру выводится из дробилки. Стоит отметить, что ударные элементы подобных машин часто подвергаются износу, поэтому нередко приходится обновлять или полностью менять билы.

Виды и их устройство

Выделяют несколько классификаций дробильных установок. В основном их делят по следующим критериям:

способу монтажа и возможности транспортировки;

размеру измельчаемого материала;

Каждую классификацию стоит рассмотреть более подробно. Что касается деления дробилок по схеме установки, то можно выделить несколько видов устройств.

Стационарные. Перемещение оборудования в этом случае невозможно.

Мобильные. Такие устройства можно переносить при необходимости.

Популярностью пользуются мобильные дробилки. Первая группа устройств востребована на крупных предприятиях.

При рассмотрении типа измельчаемой породы или материала машины могут работать с:

Деление по конструктивным особенностям подразумевает наличие следующих групп дробилок:

двухроторных с параллельным или последовательным режимом дробления;

Последние позволяют организовать вращение ротора в двух направлениях. Такой подход снижает износ конструкции дробилки и помогает добиться более надежного результата. Двухроторная установка отличается продолжительным сроком службы, а однороторная представляет собой стандартный агрегат с вертикальным валом.

А также производители выпускают дробилки с колосниковыми решетками или без них. Этот элемент используют для корректировки размера, который требуется получить посредством дробления породы. Если в конструкции машины нет решеток, добиться получения мелкой фракции можно посредством повышения скорости вращения вала. Но в этом случае возрастают расход энергии и износ.

Назначение

Главная задача роторной дробилки – это измельчение горных пород и других материалов с невысокой прочностью. Такие устройства используют в основном в горной промышленности, где требуется организовать производство из следующих материалов:

Дробилки востребованы в сельском хозяйстве, где необходимо измельчить зерно при производстве комбикормов и премиксов. С помощью машин фермеры также измельчают солому или сено.

Наконец, роторные измельчители используют в промышленности. С их помощью удается организовать эффективную переработку отходов, полученных в результате производства. В установках измельчают полимеры, резину, кожу или картон. На выходе производители получают гранулы определенных размеров, которые впоследствии снова отправляются на производство. Резиновая крошка, например, используется в качестве наполнителя для строительства автомобильных дорог.

Производители

Сегодня сборкой и выпуском роторных дробилок занимаются разные производители. Среди популярных отечественных компаний стоит выделить несколько нижеперечисленных.

«Агропоставка». Занимается производством дробилок для измельчения соломы.

- «ДСМ-групп». Производит конвейеры, питатели, грохоты и дробильно-сортировочные установки.

- «ПромКотлоСнаб». Предприятие собирает котельные установки, котлы, также производит дробильные машины для измельчения различных материалов с невысокой плотностью.

- АЗКО. Завод по производству котельного и энергетического оборудования.

- ВРЗ. Завод на Волге. Занимается выпуском оборудования для оснащения различных сельскохозяйственных предприятий.

- Кусинский ЛМЗ. Занимается сборкой и выпуском энергетического, вспомогательного оборудования, среди которого также встречаются дробильные агрегаты.

А также производством дробилок занимаются зарубежные компании, у которых закупают оборудование некоторые фирмы.

Эксплуатация

Управление роторной машиной проводится в специальной кабине и подразумевает задействование различных регуляторов. С помощью рычагов оператор может изменить положение билов дробильной машины или скорость движения, за счет чего удастся откорректировать размер частиц на выходе.

Основной ресурс для роторной машины – электроэнергия. Поэтому отличием дробилки от щековых и конусных моделей можно отметить минимальное количество потребления электроэнергии мотором во время работы. Для грамотной и безопасной эксплуатации подобных устройств стоит учесть определенные правила.

Помещение с дробилкой должно быть освещено в соответствии с установленными нормами.

Нельзя, чтобы в конструкцию машины попадали крупные куски породы или металлические предметы.

Нельзя допускать перегрузку оборудования. В противном случае ротор остановится при заполненной камере дробления, что вызовет поломку агрегата.

Для предотвращения преждевременного износа конструкции рекомендуется покрывать детали смазкой.

Учет перечисленных рекомендаций позволит продлить срок службы машины и обеспечит достижение качественного результата в виде измельченного материала.

Роторная дробилка – это функциональный инструмент, посредством которого можно организовать добычу и измельчение твердых пород малой плотности или зерна.

Роторная дробилка — механическое дробильное устройство, применяемое для измельчения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путём дробления породы ударами молотков, жестко закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки.

Роторные дробилки по своей конструкции схожи с молотковыми дробилками, но преимущество роторных дробилок состоит в свободном выходе сырья из помольной камеры. Вследствие чего мы можем не беспокоиться о влажности сырья. Это преимущество позволяет применять дробилки на открытом пространстве.

Механизм роторной дробилки

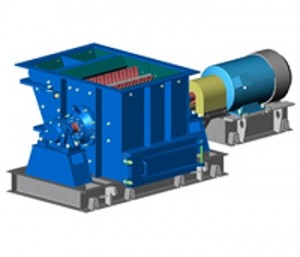

Роторная дробилка состоит из следующих основных элементов:

- ротор с жестко закрепленными ударными элементами, отсюда и название роторная дробилка;

- корпус дробилки, футерованный сменными бронеплитами;

- опорная рама дробилки;

- подшипниковые узлы;

- приводной узел, включающий в себя клиноременную передачи и электродвигатель.

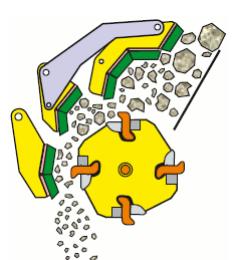

Принцип действия роторной дробилки

Исходный материал, поступая в зону измельчения (помольную камеру) ударяется о вращающийся ротор. Так происходит первичное измельчение , после чего материал отбрасывается и ударяется о брони корпуса дробилки.

Данный процесс происходит неопределенное количество раз, вследствие чего материал приобретает заданную крупность. Крупность материала зависит от зазора между ударными элементами ротора и отбойниками на корпусе.

Выход материала не ограничен дополнительными колосниками, как, например, в молотковых дробилках. Преимущество данной конструкции заключается в производительности и неприхотливости (сырье не обязательно должно быть идеально сухим), а недостаток в отсутствии четкого регламента по крупности выходящей фракции.

Область применения роторной дробилки

Основная сфера использования роторных дробилок — это выпуск кубовидного щебня. Но после консультации с технологами компании «Тульские Машины» вы поймете, что роторные дробилки можно применять и в других отраслях промышленности и получать следующие результаты:

- первичное измельчение стекольного боя

- дробление отходов кирпича

- дробление суглинков

и многое другое.

Каталог роторных дробилок

Щебень — это минеральные породы (известняк, гранит, шлак и т.д.), прошедшие процесс дробления и разделения на фракционный состав. Ходовыми фракциями являются: 5-20, 20-40, 40-70. Сырьё с данной крупностью применяется для отсыпки дорог, производства ЖБИ и во многих других видах строительства.

Основным показателем качества щебня является его кубовидность. Кубовидный щебень представляет собой камни разной формы с количеством граней не менее трёх. Лещадный щебень (от слова «лещ») наоборот — плоской формы. Соответственно, чем меньше процентов лещадности, тем выше качество щебёнки. Это связано с тем, что при нагрузках лещадный щебень трескается, и в монолитных конструкциях появляется излом.

Как работает дробилка для щебня

Процесс дробления и производства щебня зависит от его физических свойств и размеров исходной породы, заданной производством. Исходный материал подаётся ковшевым погрузчиком или самосвалом в приёмный бункер питателя, после чего питатель подаёт материал на следующий этап технологической цепочки. Технологическая цепочка может включать в себя процессы дробления, рассева, промывки и т.д. После прохода породы всей технологической цепочки получается кубовидный щебень.

В производстве щебня применяются щековая и конусная дробилка, а также дробильно-сортировочные комплексы.

Щековые дробилки для щебня и камня

Щековые дробилки используются для первичного дробления щебня и камня, чтобы понизить фракционный размер породы, из которой добывается щебень. Дробилка для камня от компании «Тульские Машины» — это оптимальное решение для вашего производства.

Конусные дробилки для щебня

Конусные дробилки обычно используются для вторичного дробления материала и получения кубовидного щебня. В производстве щебня применяются конусные дробилки следующих марок: КСД 600, КСД 900, КСД 1200 и т.д.

Дробильно-сортировочные комплексы для щебня

Для переработки руды в щебень необходимо использовать комплекс дробильно-сортировочного оборудования или технологическую линию. Все технологические линии производятся индивидуально для каждого заказчика. В качестве возможного варианта дробильно-сортировочной установки для щебня вы можете ознакомиться с комплексом ДСУ-150.

Где купить дробилку для щебня и камня?

В нашей компании вы можете купить дробилки для щебня и камня по низкой цене. Все дробилки разрабатываются индивидуально в соответствии с пожеланиями заказчика, и покупка дробилки для щебня от компании «Тульские Машины» станет надёжным решением для вашего производства.

Роторные дробилки для щебня

Роторная дробилка СМД-5

(по ссылке — подробная техническая и конструкторская документация).

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см 2 , а размер кусков 180 мм.

Технические характеристики роторной дробилки СМД-5***

Роторная дробилка СМД-10

(по ссылке — подробная техническая и конструкторская документация).

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см 2 , а размер кусков 350 мм

Технические характеристики роторной дробилки СМД-10***

Роторная дробилка СМД-75А

(по ссылке — подробная техническая и конструкторская документация).

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см 2 , а размер кусков 300 мм.

Технические характеристики роторной дробилки СМД-75А***

Дробильная техника предназначена для получения мелких и средних фракций щебня из твердых пород земной поверхности. Среди технологического разнообразия такой техники следует выделить дробилки роторного типа. Они отличаются простотой конструкции, мобильностью, относительно невысокой ценой и длительным сроком эксплуатации.

Принцип действия роторной дробилки

В роторных дробилках разрушение породы происходит в результате ее попадания на вращающийся с большой скоростью ротор, на котором укреплены билы. Порода отскакивает от ротора и бил и с большой скоростью ударяется об отражательные плиты. В результате порода разрушается на мелкие фракции. Для получения более мелкой фракции устанавливаются несколько отражательных плит. Отражательные плиты обладают некоторой подвижностью относительно корпуса дробилки и способны пропускать крупные куски твердой, не поддающейся дроблению, породы.

Конструкция роторной дробилки

Роторная дробилка представляет собой металлическую камеру с входом для загружаемой породы и выходом для фракции. Внутри камеры расположен ротор , диаметром в 2 метра, длиной 1,6 метра. На роторе жестко закреплены билы. Отражательные плиты закрепляются на верхней части корпуса и регулируются пружинным устройством, позволяющим пропускать не дробируемую породу наружу, не мешая процессу дробления.

На стенках корпуса закреплены приемный лоток, колосниковые решетки, которые направляют движение дробимого материала внутри корпуса на выход.

Области применения

Роторные дробилки используют для дробления любых материалов, имеющих невысокую прочность. Этим обстоятельством определяются области их применения.

Основная область применения роторных дробилок — горная промышленность (производство рудных дробленых материалов из природного камня, мрамора, а также других осадочных или изверженных пород, в том числе, каменного угля). Кроме этого, их используют для дробления зерна при производстве комбикормов и премиксов, для измельчения соломы и сена.

Широкое применение роторные дробилки получили в переработке отходов производства. Модификация, путем замены бил на рубочные ножи, позволила создать универсальную дробилку для переработки широкой гаммы отходов различных производств:

- полимерных материалов;

- резины;

- лесопереработки;

- картона;

- кожи;

- ткани.

Полимерные отходы и резина перерабатываются до состояния гранул определенного размера. Полимерные гранулы вновь направляются на производство изделий, а резиновая крошка служит наполнителем при строительстве автомобильных дорог.

Роторные дробилки для дерева, по сути являются рубочными машинами древесных отходов. Рубочные ножи измельчают отходы пиломатериалов до состояния, пригодного для формирования брикетов или пеллет, которые служат топливом в быту, для котельных и теплоэлектростанций.

Классификация роторных дробилок

Основная классификация роторных дробилок составлена на основании следующих критериев:

- по способу установки и возможности передвижения;

- по размеру фракции дробления;

- по конструктивным особенностям.

По способу установки и возможности передвижения

Стационарные роторные дробилки

Мобильные роторные дробилки

Подразделяются на гусеничные и колесные.

По размеру фракции дробления

По этому признаку делятся на дробилки:

- крупного дробления;

- среднего дробления;

- мелкого дробления.

Конструкции таких дробилок отличаются количеством отражательных плит. Для мелкого дробления количество отражательных плит равно трем и более. Для крупного дробления достаточно одной отражательной плиты.

По конструктивным особенностям

По конструктивным особенностям выделяют:

- однороторные дробилки;

- двухроторные параллельного дробления;

- двухроторные последовательного дробления;

- однороторные реверсивные дробилки.

Реверсивные дробилки позволяют ротору вращаться в обоих направлениях, что снижет изнашиваемость бил в процессе дробления.

Дробилки выпускаются с колосниковыми решетками и без них. Колосниковая решетка предназначена для получения фракции определенного размера, обычно малого размера. Мелкая фракция может быть получена и без колосниковой решетки путем увеличения скорости вращения ротора, но расход энергии в этом случае будет выше, чем с установкой колосниковой решетки.

Достоинства и недостатки роторных дробилок

Роторные дробилки доказали свою эффективность в различных областях применения. Их отличает простота конструкции, надежность в эксплуатации, мобильность за счет небольшого веса, относительно низкая цена, высокая ремонтопригодность.

К недостаткам относится слабая регулируемость размера фракций при дроблении рудных материалов и возникающие проблемы при дроблении твердых рудных пород. Билы подвергаются большим нагрузкам и изнашиваются, их замена проводится в соответствии с технологическим регламентом. Также достаточно быстро изнашиваются отражательные плиты. Эти работы относятся к текущему ремонту дробилок. Замена ротора — сложная ремонтная операция и производится на заводах-изготовителях. Она относится к капитальному ремонту, стоимость которого, сопоставима со стоимостью новой роторной дробилки.

Читайте также:

- Линолеум для офисных помещений с высокой проходимостью

- Сочетание с голубыми стенами

- Устройство герметизации горизонтальных и вертикальных стыков стеновых панелей прокладками на клее в один ряд

- Что такое паркет елочка в паинте

- Жд кооператив жилищно строительный кооператив перепланировка балкона без разрешения закон