Роллер пресс для цементного производства

Обновлено: 28.04.2024

Несколько лет назад при расширении производства на открытом руднике по добыче меди в Аризоне (США) в компании Freeport-McMoRan Inc решили вместо обычной мельницы полусамоизмельчения внедрить роллер-прессы. В феврале 2018 г. в Iamgold объявили о скором запуске оборудования измельчения данного типа на новом проекте Côté Lake на севере провинции Онтарио (Канада). Примерно в то же время стало известно об аналогичных планах Altura Mining на месторождении лития в Пилбара (Западная Австралия). И подобных примеров достаточно много: во всем мире становится все больше предприятий, переходящих на использование роллер-прессов. Специалисты уверены, что они готовы прийти на смену мельницам полусамоизмельчения и прочему традиционному оборудованию, что в свою очередь может привести к изменению технологических циклов в сторону повышения эффективности и упрощения.

О конструкции роллер-пресса

В роллер-прессе имеются два больших тяжелых металлических валка, один из которых прочно зафиксирован на раме, а второй занимает «плавающее» положение — крепится к гидравлической системе и может регулироваться в зависимости от требуемого давления, в соответствии с расчетными параметрами измельчения. Материал поступает между валками, подвергаясь кратковременному воздействию чрезвычайно высокого давления. На частицах руды образуются микротрещины, в результате на выходе из роллер-пресса получают большое количество мелкой фракции. Весь процесс протекает в сухом режиме, что позволяет не только снизить расход энергии, но также уменьшить водопотребление и расходы на цикл измельчения.

Новая технология с 40-летней историей

Первый роллер-пресс появился в 1977 г., а использовать это оборудование начали лишь в 1984 г. в цементной промышленности, где технология быстро получила широкое распространение. Не нова она и для горнодобывающей отрасли. Роллер-прессы благодаря высокой эффективности по мягким породам, которые не содержат крупных валунов, более двух десятков лет применяли на добыче алмазов. Одновременно эти машины стали использовать на железорудных месторождениях, поскольку они производит большое количество мелкого материала, отлично подходящего для окомкования. «Железная руда стала тем типом сырья, который «привел» роллер-прессы в горнодобывающую промышленность», — рассказывает Тим Лундквист (Tim Lundquist), руководитель североамериканского отдела продаж роллер-прессов компании Weir Minerals.

Однако в остальном в рудной добыче неохотно замещали мельницы полусамоизмельчения роллер-прессами. «Думаю, еще лет десять назад в добыче было много людей, которые, казалось, жизнь готовы отдать за мельницы полусамоизмельчения. Какая бы новая, машина не появилась, их первая реакция — опаска. Должно было пройти время, чтобы это изменилось. В итоге спустя десять лет, за которые эта технология доказала свою эффективность, появилось новое поколение специалистов, которые еще во время учебы познакомились с роллер-прессами, поэтому кое-что уже знают о них и готовы принять», — размышляет Джозеф Дзидзина (Joseph Dziedzina), начальник производства роллер-прессов FLSmidth.

Технологический прогресс

Распространение роллер-прессов в горнодобывающей промышленности частично объясняется теми улучшениями и инновациями, которые производители привнесли при адаптации установок, использовавшихся в цементной отрасли, чтобы они лучше соответствовали требованиям рудной добычи. И все эти усовершенствования постепенно превратились в преимущества при измельчении руды.

«Мы не пытались сконструировать машину таким образом, чтобы просто взять то, что используется при переработке цемента, и внедрить в переработку руд. Мы создали машины, специально предназначенные для рудной добычи и нуждающиеся в более частом техническом обслуживании, чем установки по цементу», — добавляет Дж. Дзидзина.

Одним из первых усовершенствований стало изменение поверхности валков в сторону увеличения срока службы за счет дополнительных штифтов, в результате чего образуется автогенный слой, защищающий валки от повреждений. Сегодня, по словам Т. Лундквиста, срок их службы при переработке руды колеблется от одного года до 18 месяцев, после чего следует замена.

Чтобы продлить срок службы валков, производители обратились к сокращению времени простоя, связанного с заменой данных компонентов, за счет использования открытой конструкции (конструкция роллер-прессов, использовавшихся в цементной промышленности, была закрытой, поэтому их приходилось разбирать для замены валков). «Большинство производителей внедрили возможность быстрой замены валков, поэтому, даже если этот процесс занимает 24 часа или чуть меньше, выполнять его необходимо лишь раз в год или около того. Время простоя ограничено этими 24 часами, то есть техническая готовность цикла с роллер-прессом достигает 95–97%», – указывает Т. Лундквист.

Кроме того, адаптация роллер-прессов к переработке руды потребовала увеличения размеров оборудования. «Качество сырья в наши дни становится все ниже и ниже. Приходится перерабатывать все больше и больше тонн материала для получения той же производительности, что раньше. Для этого нужны более крупные машины, поэтому размеры роллер-прессов увеличились», – замечает Рюдигер Дике (Rüdiger Dicke), директор отдела по обеспечению продаж роллер-прессов TAKRAF. Производительность самого крупного образца такого оборудования этой компании достигает 5 тыс. т/ч.

Увеличение размеров роллер-прессов тем не менее не обошлось без определенных технических сложностей. Изменение обычной конструкции привело к неравномерности распределения материала питания и, следовательно, перекосу валков. Позднее компанией Metso была разработана инновационная запатентованная арочная рама, оснащенная валками диаметром 3 м и шириной 2 м, и вероятность перекоса была устранена. Первый 900-тонный роллер-пресс HRC 3000 был установлен в 2014 г. на упомянутом выше руднике Morenci, он по сей день остается крупнейшим в мире образцом данного типа оборудования для измельчения.

Еще одну проблему — высокое содержания влаги в руде, которая приводит к исчезновению автогенного слоя, подвергая этим валки повышенному износу, — эффективно решить пока не удается.

«Есть проекты, которым использование роллер-прессов приносит очевидную пользу, в других случаях преимущества могут быть не столь выраженными. Определенно, что при работе с мягкими, вязкими или глинистыми рудами технические факторы затрудняют внедрение роллер-прессов. Хотя и в этом случае это вполне допустимо, если есть достаточный стимул», — добавляет глава отдела производства оборудования сухого измельчения и сортировки Outotec Бьорн Нильсен (Bjorn Nielsen).

Преимущества роллер-прессов

«Основное преимущество роллер-прессов в том, что они намного эффективнее мельниц само- и полусамоизмельчения, а также отлично подходят для переработки руды высокой твердости, используя при этом на 17–25% меньше энергии, чем мельницы полусамоизмельчения», — говорит Дж. Дзидзина.

Сроки пуско-наладочных работ оборудования сравнительно невелики. «Запуск на полную мощность мельницы полусамоизмельчения занимает около года, роллер-пресса — шесть или восемь недель», — добавляет Р. Дике.

Однако у роллер-прессов имеется очевидный недостаток, который препятствует их внедрению многими горнодобывающими компаниями, делающими акцент на экономию, особенно в сложных рыночных условиях последних нескольких лет, — это высокие капитальные расходы по сравнению с мельницами полусамоизмельчения. Высокая техническая готовность роллер-прессов, простота их обслуживания, большой срок службы, небольшое количество сменяемых компонентов, низкий расход энергии и воды — все это снижает эксплуатационные расходы, обеспечивая коммерческую привлекательность оборудования. Поиску баланса между капитальными и эксплуатационными издержками в горнодобывающей промышленности сегодня уделяется гораздо больше внимания, чем в прошлом.

По иронии судьбы именно рудная добыча — отрасль, которая медленнее всех внедряет роллер-прессы, — способна получить максимальную выгоду от использования этой технологии как с точки зрения прибыли на капиталовложения, так и повышения эффективности измельчения.

«Чем больше твердость руды, тем выше вероятность, что использование роллер-пресса обеспечит существенную экономию энергии, воды и запасных частей — всего, что решает проблему высоких общих капитальных расходов, связанных с этим оборудованием. В определенных случаях реализация цикла с роллер-прессом может стать единственным рациональным способом работы или даже обеспечить более низкие капитальные расходы по сравнению с обычными циклами измельчения», — указывает Б. Нильсен.

Как отмечает Виктория Херман (Victoria Herman), начальник производства роллер-прессов серии HRC в Metso, использование данного оборудования повышает его технологическую гибкость цикла: «Роллер-прессы HRC могут работать на разной скорости, в зависимости от требований по производительности последующих технологических процессов. Вместе с тем при изменении характера руды рабочее давление также может регулироваться».

Определенным образом использование роллер-прессов может повлиять и на дальнейшую линию переработки, например, производимые ими микро-трещины в крупных частицах руды способствуют эффективному выщелачиванию и флотации. «Это снижает объемы работ. Так, микроразломы или отверстия в рудных кусках увеличивают кинетику и извлечение при выщелачивании», — говорит Т. Лунд-квист.

Что дальше

Способность роллер-прессов повысить эффективность измельчения серьезно влияет на проектирование и эксплуатацию технологических циклов. «В замкнутом цикле повышенная интенсивность измельчения снижает расход энергии благодаря сокращению циркулирующей загрузки и возможному уменьшению размеров вспомогательного оборудования. С другой стороны, повышенная интенсивность измельчения может обеспечить получение более мелкого продукта цикла с роллер-прессом, что снижает требования к оборудованию последующих технологических процессов», — объясняет В. Херман.

Дж. Дзидзина в свою очередь уверен, что следующим шагом может стать полный отказ от использования циклов измельчения и переход к переработке руды исключительно с помощью роллер-прессов и оборудования воздушной классификации.

По мнению Т. Лундквиста, пока рано с уверенностью говорить о том, как изменятся процессы измельчения с распространением роллер-прессов. «Однако если взглянуть на деятельность крупнейших производителей оборудования, можно заметить, что за последние несколько лет большинство из них стали выпускать роллер-прессы. Это очевидный знак того, что нас ждут изменения. В течение следующих десяти лет они станут обычным явлением при переработке руды».

Top sponsor listing

Высококачественное полиуретановое роликовое колесо с двумя подшипниками 70 мм 3 4 дюйма направляющее колесо из полиуретана

1.0 шт. (Минимальный заказ)

Профессиональный производитель конвейерных ударных роликов, конический Конвейерный ролик для цементной промышленности

100 шт. (Минимальный заказ)

Лабораторное ручное роликовое пресс овочное оборудование марки TMAX для литий-ионных аккумуляторов, электродов для исследований после нанесения покрытия и сушки

800,00 $-3 000,00 $ / компл.

1.0 компл. (Минимальный заказ)

Литая стальная цементная печь Luoyang Wangli, металлическая Вращающаяся печь, поддерживающий ролик большого диаметра

1 шт. (Минимальный заказ)

Китайский роторный поддерживающий ролик ZK для обжига

1 000,00 $-100 000,00 $ / компл.

1 компл. (Минимальный заказ)

QT4-15A новой энергии автоматический гидравлический пресс для цементного и бетонного блока делая машину

8 000,00 $-9 500,00 $ / компл.

1 компл. (Минимальный заказ)

cement roller press spare parts roller

80 000,00 $-150 000,00 $ / шт.

1.0 шт. (Минимальный заказ)

Машина для пресс ования цементных роликов с длительным сроком службы

1 шт. (Минимальный заказ)

9 999 999,00 $-10 000 000,00 $ / компл.

1.0 компл. (Минимальный заказ)

Горячий роликовый пресс , энергосберегающее шлифовальное оборудование для цементного завода

360 000,00 $ / компл.

1 компл. (Минимальный заказ)

Гидравлический роликовый пресс для цементной установки

30 000,00 $-200 000,00 $ / компл.

1 компл. (Минимальный заказ)

Роликовый пресс для цементного клинкера, процесс предварительной шлифовки

1 209 670,00 $-1 900 000,00 $ / компл.

1 компл. (Минимальный заказ)

Роликовый пресс для цементного помола

625 000,00 $-2 810 000,00 $ / компл.

1 компл. (Минимальный заказ)

Пресс для производства минерального угля, колы, порошка, шариков

1 000,00 $-50 000,00 $ / компл.

1.0 компл. (Минимальный заказ)

Полная цементная клинкерная шлифовальная станция с шаровой мельницей в качестве основного оборудования

1 000 000,00 $-10 000 000,00 $ / шт.

1.0 шт. (Минимальный заказ)

Портландский цементный роликовый пресс , клинкерный роликовый пресс , шлифовальный роликовый пресс

10 000,00 $-170 000,00 $ / компл.

1.0 компл. (Минимальный заказ)

Роликовый пресс , шлифовальный клинкер, оборудование для производства цемента , фитинги, роликовый пресс

17 575,00 $-17 629,00 $ / шт.

1 шт. (Минимальный заказ)

Роликовый пресс , используемый в цементной шлифовальной станции

294 200,00 $-735 500,00 $ / шт.

1 шт. (Минимальный заказ)

Портландский цементный роликовый пресс , клинкерный роликовый пресс , шлифовальный роликовый пресс

250 000,00 $-3 000 000,00 $ / компл.

1 компл. (Минимальный заказ)

Роликовый пресс для измельчения сырой муки и т. д.

625 000,00 $-2 810 000,00 $ / компл.

1 компл. (Минимальный заказ)

Цементный роликовый пресс

1 209 670,00 $-1 900 000,00 $ / компл.

1 компл. (Минимальный заказ)

Цемент ролика роликовый пресс машина роликовый массажер для лица новый продукт 2020, ковку, новый 4*3,5*2 м при условии вечная CN;JIA 150KW 380V бар длинный стержень

1.0 шт. (Минимальный заказ)

Роликовый пресс для цементного помола

10 000,00 $-170 000,00 $ / компл.

1.0 компл. (Минимальный заказ)

Роликовый пресс , запасные части, используемые для 2500 т/д ~ 5000 т/д для цементного оборудования, промышленное оборудование для производства цемента

Система COMFLEX®

COMFLEX (рис. 1) является модульным, компактным и многофункциональным решением по измельчению для цементной промышленности и горнодобывающей промышленно-сти. Данная система применяется для помола сырьевых материалов, шлака и цемента до полуготового и готового продукта.

Рис. 1. Компоновка системы Comflex

- роллер-пресс с поворотной рамой для упрощения и ускорения процедуры обслуживания валков;

- специально разработанный блок для сепарации, сушки и транспортирования материалов.

- COMFLEX S – одинарная система для малой и средней производительности;

- COMFLEX D – двойная система для средней и высокой производительности;

- COMFLEX T – тройная система для высокой производительности (будущая опция);

- COMFLEX Q - квадросистема для экстремально высокой производительности (будущая опция).

Рис. 2. Типоразмеры COMFLEX

Технологическая схема системы COMFLEX представлена на рис. 3.

Рис. 3. Система Comflex, технологическая схема. 1 – роллер-пресс; 2 – V-сепаратор; 3 – LC-сепаратор; 4 – циркуляция материала; 5 – шаровая мельница; 6 – фильтр готового продукта; 7 – предохранительное устройство

Роллер-пресс в среднем в два раза эффективнее, чем шаровая мельница, и установка COMFLEX D позволяет производить до 800 т/ч сырьевой муки и до 400 т/ч цемента. Это делает ее идеальным решением, особенно в случаях использования единой системы измельчения в рамках технологических линий, оснащенных высокопроизводительными установками обжига клинкера. Более того, COMFLEX® является очень гибкой системой с широким спектром применения для получения разных по качеству продуктов с минимальными энергозатратами.

В отличие от других систем измельчения, COMFLEX® D способна работать с 50%-ной производительностью при проведении технического обслуживания на одном из роллер-прессов.

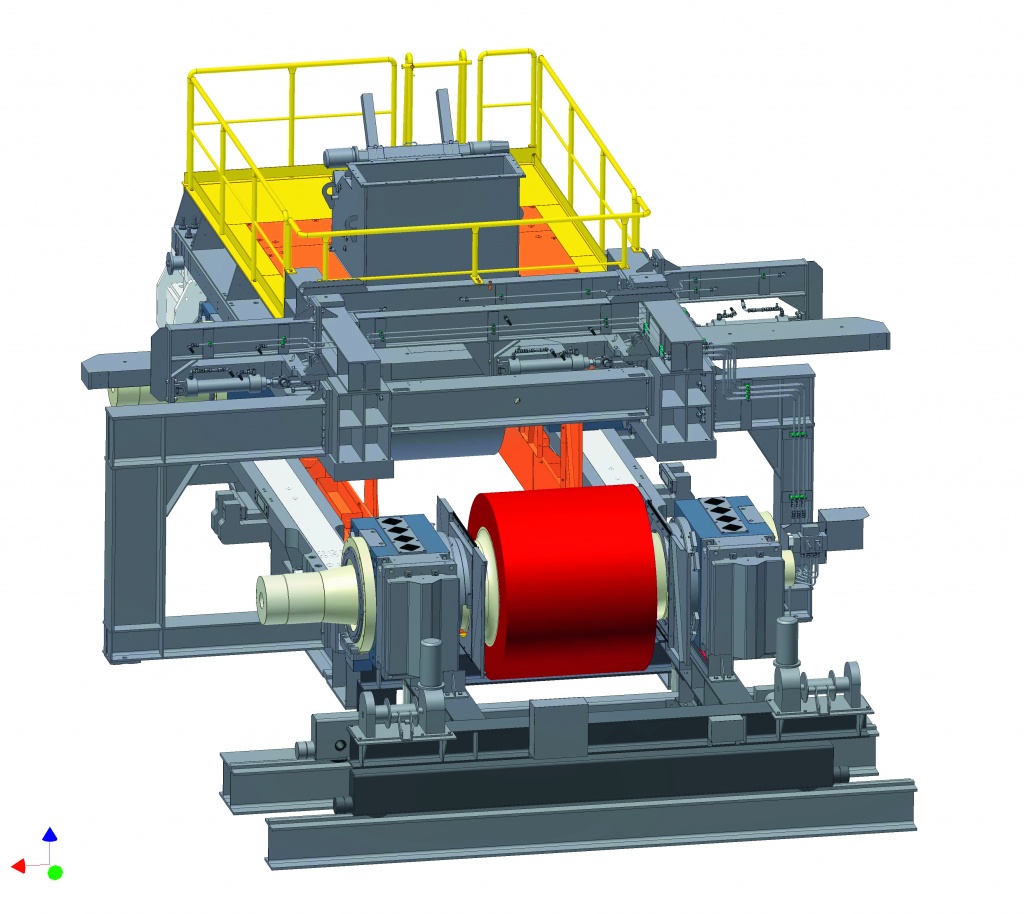

Система COMFLEX – роллер-пресс

Роллер-прессы для системы COMFLEX® (рис. 4) могут быть 4-х стандартных типоразмеров, с усилием сжатия от 7 до 16 МН (таблица). Диаметр валков является стандартным и составляет 1,7 м; обычный размер кусков исходного материала, загружаемого для измельчения, может достигать 80 мм. Ширина валков соотносится с параметром измельчения и варьируется от 0,9 до 1,8 м.

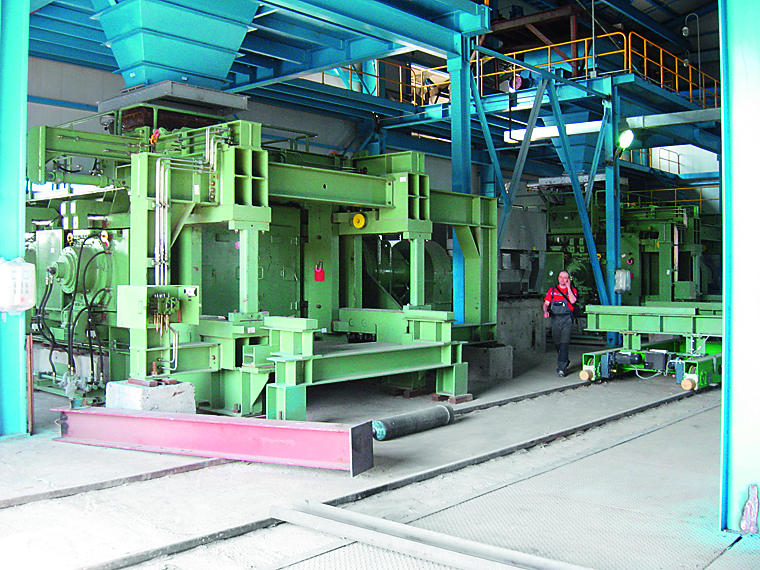

Рис. 4. Роллер-пресс типа RPS

Рис. 5. Поворотная рама, выдвижение валка

Защита роллер-пресса от износа

Наименьший износ происходит тогда, когда защита обеспечивается самими измельчаемым материалом. Это достигается, если на профилированной поверхности валков образуется слой измельченного материала.

Предлагаются две концепции защиты от износа: наварка на поверхность валков CHF (полностью твердосплавное покрытие) и запатентованная KHD бронефутеровка из штифтов (рис. 6, 7).

Валки с твердосплавным покрытием CHF применимы для измельчения материалов с нормальной абразивностью. Валки с бронефутеровкой из штифтов обеспечивают максимальный срок службы с незначительными затратами на техническое обслуживание. На поверхности валков при этом устанавливаются высокоизносостойкие карбидные штифты. Более 70% поверхности валков покрывается размалываемым материалом, образующим автогенный защитный слой. Даже при измельчении материалов с высокой абразивностью, например таких, как доменный шлак, бронефутеровка из штифтов обеспечивает более 20 000 часов работы.

Рис. 6. Бронефутеровка из штифтов – новая; Рис. 7. Бронефутеровка из штифтов – после 11 000 ч работы

Система сепарации установки COMFLEX®

COMFLEX® состоит из прочного статического V-сепаратора и высокоэффективного динамического сепаратора SEPMASTER LC. V-сепаратор и LC–сепаратор пневматически объединены в одну систему SEPMASTER VLC (рис. 8), что дает возможность обходиться без дополнительного оборудования. Самые мощные VLC-сепараторы рассчитаны на объемы воздуха 600 м3/с, что позволяет сепарировать большое количество материала и высушивать сырьевые материалы с высокой влажностью. В компактной системе COMFLEX® каждый роллер-пресс оснащен собственным V-сепаратором, отдельно связанным с общим сепаратором SEPMASTER LC, в котором происходит сепарация только одного продукта. Коническая конструкция корзинчатого ротора LC-сепаратора совместно с оптимизированной компоновкой циклонов-осадителей обеспечивают низкие потери давления для системного вентилятора. Для установок помола сырьевой муки средней производительности статический L-сепаратор вместо динамического сепаратора SEPMASTER LC является лучшим выбором. В конструкции с полностью статическим VL-сепаратором (V-сепаратор плюс статический L-сепаратор) система COMFLEX обеспечивает самые низкие потери давления и энергопотребление по сравнению с другими, представленными на рынке системами измельчения.

Рис. 8. Сепаратор Sepmaster VLC

Система COMFLEX® – установка помола для цементной промышленности

Система COMFLEX® состоит из небольших модулей, которые обеспечивают весь спектр потребностей цементного производства в помольных мощностях. Даже при очень большой производительности помольного агрегата ключевые части, такие как роллер-пресс, редукторы, вентиляторы и двигатели, имеют унифицированные типоразмеры. Комплектное применение установки COMFLEX® на цементном заводе для измельчения сырьевых материалов, цемента и даже доменного шлака (рис. 9) предполагает использование идентичных роллер-прессов, тем самым устраняется необходимость большой номенклатуры запасных частей и снижаются издержки по их замене. Установки помола сырьевой муки и цемента в основном имеют одинаковую компоновку, что предоставляет преимущества в отношении идентичности вспомогательного оборудования, а также строительно-монтажных работ.

Рис. 9. Комплектная установка помола COMFLEX для цементной промышленности

Использование опубликованных на сайте материалов допускается только с упоминанием источника (журнал «Цемент и его применение») и активной гиперссылкой на цитируемый материал.

В отличие от других систем измельчения, COMFLEX® D способна работать с 50 %-й производительностью при проведении технического обслуживания на одном из роллер-прессов.

- стабильно используемые многорядные цилиндрические роликовые подшипники;

- внешняя направляющая валков для компенсации их перекоса без появления напряжений;

- защитная бронефутеровка поверхности валков — либо в виде твердосплавного наварного поверхностного слоя, либо выполненная из твердосплавных штифтов;

- оптимизированная гидравлическая система;

- интегрированное простое, но эффективное загрузочное устройство.

- наварные профили на поверхности валков (рис. 2), применяющиеся для помола клинкера и сырьевых материалов с низкими абразивными свойствами;

- бронефутеровка из твердосплавных штифтов (рис. 3), которая в качестве стандартного решения используется при измельчении высокоабразивных минералов и доменного шлака, но применима также при помоле клинкера и сырьевых материалов.

Рис. 2. Бронефутеровка с наварным профильным покрытием

Рис. 3. Бронефутеровка из твердосплавных штифтов после 15 000 ч работы при помоле шлака

Поверхностный слой валков с наварным профильным покрытием можно легко и быстро восстановить путем либо повторной наплавки профилей в нужном месте, либо полной замены наварного изнашивающегося слоя.

Когда валки установлены в роллер-прессе, можно провести только «профилирование» (локальную наплавку) и ремонтные сварочные работы. Заказчик должен регулярно (1 раз в месяц) проводить визуальный контроль профиля. Кроме того, нужен его ежеквартальный контроль при помощи линейки, которая входит в объем поставки роллер-пресса. Профилирование выполняется при остаточной высоте профилей менее 1 мм. Для полной регенерации поверхности предпочтительно демонтировать валки и подшипники.

На заводе производятся чистка валков, нагрев (до температуры около 300 °C), шлифовка и наплавка. Регенерация должна осуществляться при помощи оборудования из контейнера фирмы KHD для технического обслуживания. Если демонтаж невозможен, то регенерацию можно проводить и в сборке при помощи приспособлений для шлифования и сварки из контейнера.

Примерный срок службы профильного покрытия до первого полного капитального ремонта — около 18 000 ч работы. Он зависит от условий эксплуатации: вида размалываемого материала (клинкер, шлак), влажности и др.

Валки с бронефутеровкой из высокоизносостойких карбидных штифтов имеют максимальный срок службы, а затраты на их техническое обслуживание незначительны. Более 70 % поверхности валков покрывает размалываемый материал, образующий аутогенный защитный слой. Даже при измельчении материалов с высокой абразивностью (например, доменного шлака) срок службы бронефутеровки из твердосплавных штифтов — более 20 000 ч работы (а в других случаях — более 25 000 ч) при условии, что размер кусков загружаемого материала меньше 30 мм. Полное восстановление такой бронефутеровки осуществляется только в заводских условиях.

Компания KHD Humboldt Wedag предлагает техническое обслуживание роллер-прессов на месте у заказчика, при этом на его предприятие временно ввозится оборудование для наплавки и регенерации поверхности валков.

В настоящее время в России работают четыре установки помола COMFLEX®. Это две установки помола сырьевой муки мощностью 230 т/ч каждая для 1-й и 2-й очередей завода компании ЮУГПК в Новотроицке и две установки помола цемента средней производительностью 192 т/ч каждая для цементного завода «Первомайский» ОАО «Новоросцемент». Валки роллер-прессов указанных установок защищены от износа наварным профильным покрытием. В ближайшее время на заводе в Новотроицке на роллер-прессе 1-й технологической линии, работающем с сентября 2010 года, будут проводиться восстановительные работы с полной регенерацией поверхности валков. В составе сырьевой шихты, на которой он работает, присутствует до 30 % шлака. На заводе «Первомайский» такие работы пока не требуются, так как обе установки проработали меньше года.

Использование опубликованных на сайте материалов допускается только с упоминанием источника (журнал «Цемент и его применение») и активной гиперссылкой на цитируемый материал.

Благодаря успешному применению в медной промышленности, предпринимаются эффективные попытки внедрения роллер-прессов и в золотодобывающую промышленность, обычно в качестве дополнения к мельницам полусамоизмельчения руд.

Главные преимущества роллер-прессов — сравнительно невысокая энергоемкость процесса, особенно при работе в замкнутом цикле с тонким грохочением, а также сокращение расхода измельчающей среды и гибкость в применении.

Примером использования роллер-прессов является рудник Боддингтон (Boddington) в штате Западная Австралия, рассчитанный на переработку 35 млн тонн медных и золотых руд в год. На рис. 1 показана схема цикла извлечения золота, применяемая на данном месторождении, которая включает в себя крупное и среднее дробление, использование роллер-прессов (производства компании «Polysius»), флотацию медного концентрата и цианирование хвостов флотации для получения конечного продукта.

Роллер-прессы также рассматриваются с точки зрения их применения для мелкого дробления руды при подготовке ее к кучному выщелачиванию (КВ). Потенциальным преимуществом роллер-пресса в данном случае является их способность обеспечивать мелкое дробление при высокой эффективности использования энергии, вкупе с повышением трещиноватости частиц руды. Все это может значительно повысить эффективность выщелачивания и увеличить извлечение золота.

К недостаткам использования роллер-прессов в КВ можно отнести вероятное увеличение затрат на процессы окомкования материала. Схема возможного использования роллер-прессов при кучном выщелачивании показана на рис. 2.

Основные компании-производители роллер-прессов — «Polysius», «Köppern» и «KHD Humboldt Wedag».

Перевод с англ.: С.С. Верхозин, ОАО «Иргиредмет»

Комментарии, отзывы, предложения

Крылов И., 03.12.13 09:03:35

В России первый роллер-пресс поставил ТОМС в Бодайбо где-то на окраинах месторождения Сухой Лог. Что-то там не заладилось. Кто знает в чем дело?

Бодайбо, 04.12.13 13:05:59

Фабрика была построена в 1,5 км от месторождения Сухой Лог. Участок был назван месторождением "Западное". У меня сохранилась оптимистичная новость 2005 года.

"ЗАО "Полюс", дочернее предприятие ОАО "ГМК "Норильский никель", объединяющее его золоторудные активы, намерено увеличить добычу золота на месторождении "Западное", расположенное в Иркутской области, в 2005 г. до 2.5 т, что будет в 2 раза больше, чем планируется на 2004 г. Об этом журналистам сообщил президент компании Е.Иванов".

Фактическая добыча в эти годы составляла 400-700 кг. Причина невыполнения планов не раскрывалась.

Игорь И., 10.12.13 17:40:31

Фабрику на Западном ТОМС строил. Может, какие-то проблемы с роллер-прессом были и потому добыча не пошла?

Инженер, 18.12.13 12:07:58

Дело наверняка не в технике. Роллер-пресс они бы заменили, если бы в нем было дело. Они попробовали краешек Сухого Лога и бросили. После этого взяли Наталку. А какую дробилку они поставили на Наталке, кто знает?

Рис 1. Схема технологического процесса на руднике Боддингтон (Boddington) (Из доклада Newmont/ Boddington Gold Paper at World Gold 2007)

Институт «Иргиредмет» имеет опыт внедрения роллер-прессов при обогащении алмазных руд в АК «АЛРОСА». В 2013 году институт приобрел пилотный роллер-пресс GM120-50 и проводит испытания по применению данного оборудования в процессах рудоподготовки,в том числе для интенсификации кучного выщелачивания

Читайте также: