Реферат на тему виды бетонов

Обновлено: 28.04.2024

Характеристика и изучение классификации бетонов как искусственных каменных материалов. Свойства гравия и щебня как мелкого и крупного заполнителей бетонных смесей. Исследование различных технологий изготовления бетонных смесей и показатели их качества.

| Рубрика | Строительство и архитектура |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 07.04.2012 |

| Размер файла | 137,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Бетоны - искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из вяжущего вещества, воды мелкого и крупного заполнителей, взятых в определенных пропорциях. До затвердевания эта смесь называется бетонной смесью. смесь бетон заполнитель гравий щебень

Вяжущее вещество и вода являются активными составляющими бетона; в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей.

Заполнители (песок, гравий, щебень) в большинстве случаев не вступают в химическое соединение с цементом и водой. Эти материалы образуют жесткий скелет бетона и уменьшают его усадку, вызываемую усадкой цементного камня при твердении. В легких бетонах пористые заполнители уменьшают плотность и теплопроводность бетона.

Основную классификацию бетонов производят по плотности, зависящей, главным образом, от плотности цементного камня, вида заполнителей и структуры бетона.

С этим связаны основные свойства бетона - прочность, морозостойкость, водонепроницаемость, теплопроводность и др. Бетоны разделяются на пять видов:

1) особо тяжелый, содержащий такие тяжелые заполнители, как стальные опилки или зерна (стальбетон), железные руды или барит (баритовый бетон); плотность этих бетонов выше 2600 кг/м 3 ;

2) тяжелый (обычный), содержащий плотные заполнители (кварцевый песок, щебень или гравий из плотных каменных пород); плотность этого бетона 2100-2600 кг/м 3 ;

3) облегченный, например, с кирпичным щебнем или крупнопористый (беспесчаный); плотность 1800-2000 кг/м 3 ;

4) легкий, содержащий пористые заполнители (шлак, пемзу, туф и т. п.), обычной плотной структуры или крупнопористый; его плотность 1200-1800 кг/м 3 (чаще 1300-1500 кг/м 3 );

5) особо легкий, очень пористый, ячеистый (пенобетон, газобетон) или крупнопористый с легкими заполнителями; плотность меньше 1200 кг/м 3 (чаще 500-800 кг/м 3 ).

В зависимости от вида вяжущих веществ бетоны подразделяются на цементный, цементно-полимерный, силикатный (на извести), шлакощелочной и другие виды бетона.

Бетон - один из основных строительных материалов. Он ценен тем, что ему можно придавать самые разнообразные свойства, изменяя в широких пределах прочность, плотность, теплопроводность, и изготовлять из него сборные конструкции, изделия и монолитные сооружения различной формы и назначения. Бетон широко используют в гражданском, промышленном, гидротехническом, теплоэнергетическом, дорожном и других видах строительства.

В зависимости от применения различают бетоны: обычный - для железобетонных конструкций (фундаментов, колонн, балок, перекрытий, сводов, мостов и т. п.); гидротехнический - для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений и т. п.; бетон для стен зданий (главным образом, легкий бетон) и легких перекрытий; теплоизоляционный особо легкий (пено- и газобетон); бетон для полов, тротуаров, дорожных и аэродромных покрытий; специального назначения, например кислотоупорный, жароупорный.

Заполнители для бетона.

Песок. Природный песок, применяемый для изготовления обычного бетона, представляет собой образовавшуюся в результате выветривания горных пород рыхлую смесь зерен (крупностью 0,14-5 мм) различных материалов, входящих в состав изверженных (реже осадочных) горных пород. При отсутствии пригодного природного песка изготовляют искусственный песок путем дробления твердых горных пород, но тот песок стоит гораздо дороже.

Желательно применять песок с остроугольными зернами, так как он лучше сцепляется с цементным камнем, придавая бетону большую прочность. В то же время этот песок должен быть как можно чище. Поскольку промывка песка сложна и дорога, обычно предпочитают речной песок. Вообще же выбор песка для бетона производится всегда с учетом всех его свойств и стоимости.

Для обычного бетона требования к природному песку следующие:

а) содержание в песке зерен, проходящих через сито 0.14 мм, не должно превышать 10 %, а содержание глинистых. илистых и пылевидных примесей, определяемых отмучиванием, не должно превышать 3 % по массе. Наиболее вредна примесь глины, обволакивающей зерна песка, так как она препятствует сцеплению с цементным качнем. От этой глины песок можно освободить только тщательной промывкой;

б) органические примеси (гумусовые и др.) допускают только в самом небольшом количестве, так как они, в особенности органические кислоты, понижают прочность и даже разрушают цемент. Для их определения песок обрабатывают 3%-ным водным раствором едкого натра (при соотношении раствора к песку 1:1). Полученный раствор с песком отстаивается в течение 1 сут. Требуется, чтобы после обработки песка цвет его был не темнее светло-желтого. Этот метод называется колориметрическим (определение по цвету).

Крупность зерен определяют просеиванием песка через стандартный набор сит. Сита имеют отверстия в свету: 5; 2,5; 0,63; 0,3 и 0.14 мм, т. е. размер их, уменьшается примерно в геометрической прогрессии. Наличие в песке зерен крупнее 10 мм не допускается; зерен размером 5-10 мм должно быть не более 5% (по массе).

Гравий. Гравием называют рыхлый материал, образовавшийся в результате естественного разрушения (выветривания) горных пород. Гравий состоит из более или менее окатанных зерен размером 3-70 мм. В нем могут содержаться зерна высокой прочности, например гранитные, и слабые зерна пористых известняков. Гравий обычно содержит примеси пыли, глины, иногда и органических веществ, а также песка. При большом содержании песка такой материал называют песчано-гравийной смесью, или гравилистым песком.

Наиболее выгодна малоокатанная (щебневидная) форма зерен, хуже - яйцевидная (окатанная), еще хуже - пластинчатая или лещадная с шириной, в три и более раз превышающей толщину, и игловатая с длиной, в три и более раз превышающей толщину и ширину. Игловатых и пластинчатых зерен в составе гравия для бетона должно быть не более 15% (по массе).

Крупность гравия определяют, просеивая его через стандартный набор сит с круглыми отверстиями размером 70, 40, 20, 10 и 5 (или 3) мм. Среднюю пробу высушенного гравия (масса пробы 10 кг) для просеивания берут из разных мест штабеля.

Щебнем называется материал, полученный в результате дробления камней из горных пород, имеющих предел прочности при сжатии от 20 до 120 МПа. Куски щебня имеют остроугольную форму. Куски, близкие по форме к кубу или тетраэдру лучше всего для применения, куски плоской формы значительно хуже, так как они легко ломаются. Форма щебня зависит от структуры каменной породы и от типа камнедробильной машины (при слоистых породах и простых щековых дробилках получается пластинчатый щебень). Щебень дробят из гранита, диабаза и других изверженных пород, а также из плотных осадочных пород - известняка, доломита и измененных пород - кварцита.

К крупности, зерновому составу, прочности и морозостойкости щебня предъявляют те же требования, что и к гравию. Щебень чище гравия, обычно он не содержит органических примесей. Предельное содержание глинистых и пылевидных примесей допускается: для бетонов марки М 300 и выше 1 % в щебне из изверженных пород и 2 % в щебне из карбонатных пород; для бетонов более низких марок соответственно 2 и 3 % (по массе).

Для обычного бетона можно применять щебень только из каменных пород, прочность которых выше заданной марки бетона, а именно: необходимая прочность исходной каменной породы (в насыщенном водой состоянии) Rщ>2Rб для бетона марки М 300 и выше и Rщ>1,5Rб, для бетонов более низких марок. Для бетона в конструкциях, подвергающихся насыщению водой и замерзанию, желательно применять щебень с водопогло-щением не более 3 % (по массе), а без замерзания - не более 5 %.

Камень дробят в щебень в камнедробилках трех типов: щековых, конусных и валковых. В щековых дробилках камень попадает в пространство между двумя стальными плитами-щеками, из которых одна укреплена неподвижно, а другая качается и раздавливает камень. Щеки изготовляются из твердой стали в виде рифленых 1 плит. Размер щебня, получаемого из дробилки, зависит от ширины выпускного отверстия. Однако из крупной дробилки нельзя сразу получить мелкий щебень. Поэтому дробление крупного камня производится последовательно в двух-трех дробилках, позволяющих получить щебень постепенно уменьшающихся размеров.

Бетонная смесь представляет собой сложную многокомпонентную систему, состоящую из частичек вяжущего, новообразований, возникающих при взаимодействии вяжущего с водой, зерен заполнителя, воды, вводимых в ряде случаев специальных добавок, вовлеченного воздуха. Вследствие наличия сил взаимодействия между дисперсными частицами твердой фазы и воды эта система приобретает связанность и может рассматриваться как единое физическое тело с определенными физическими и механическими свойствами.

Основное влияние на эти свойства будет оказывать количество и качество цементного теста, так как именно цементное тесто, являясь дисперсной системой, имеет высокоразвитую поверхность раздела твердой и жидкой фаз, что способствует развитию сил молекулярного сцепления и повышению связанности системы. В процессе гидратации цемента (до момента затвердевания) появляется все большее количество гелеобразных гидратных соединений новообразований, что способствует увеличению дисперсности твердой фазы и соответственно повышению клеящей способности цементного теста и его связующей роли в бетонной смеси.

Цементное тесто относят к так называемым структурированным системам, которые характеризуются некоторой начальной прочностью структуры. В цементном тесте создается определенная структура за счет действия сил молекулярного сцепления между частицами, окаймленными тонкими пленками воды. Пленки жидкой фазы создают непрерывную пространственную сетку в структуре цементного теста, придавая ему свойство пластичности. Прочность начальной структуры, или структурная вязкость цементного теста, зависит от концентрации твердой фазы в водной суспензии.

Способность структурированных систем изменять свои реологические свойства под влиянием механических воздействий и восстанавливать их после прекращения воздействия называется тиксотропией. В технологии бетона это свойство широко используют для формования изделий из малоподвижных и жестких смесей путем воздействия на них вибрацией, встряхиванием, толчками.

Для производства работ и обеспечения высокого качества бетона в конструкциях или изделиях необходимо, чтобы бетонная смесь имела консистенцию, соответствующую условиям ее укладки. Обычно консистенцию бетонной смеси оценивают показателем подвижности или жесткости бетонной смеси.

Для определения подвижности, т. е. способности смеси расплываться под действием собственной массы, и связанности бетонной смеси служит стандартный конус. Он представляет собой усеченный, открытый с обеих сторон конус из листовой стали толщиной 1 мм. Высота конуса 300 мм, диаметр нижнего основания 200 мм, верхнего 100 мм. Внутреннюю поверхность формы-конуса и поддон перед испытанием смачивают водой. Затем форму устанавливают на поддон и заполняют бетонной смесью в три приема, уплотняя смесь штыкованием. После заполнения формы и удаления излишков смеси форму тотчас снимают, поднимая ее медленно и строго вертикально вверх за ручки. Подвижная бетонная смесь, освобожденная от формы, дает осадку или даже растекается. Мерой подвижности смеси служит величина осадки конуса, которую измеряют сразу же после снятия формы.

В зависимости от осадки конуса различают подвижные (пластичные) бетонные смеси, величина осадки конуса для которых составляет 1-12 см и более, и жесткие, которые практически не дают осадки конуса. Однако при воздействии вибрации последние обладают различными формовочными свойствами в зависимости от состава и использованных материалов. Для оценки жесткости этих смесей используют свои методы. Показатель жесткости бетонной смеси определяют на специальном приборе, который состоит из цилиндрического сосуда высотой 200 мм с внутренним диаметром 240 мм с закрепленным на нем устройством для измерения осадки бетонной смеси в виде направляющего штатива, штанги и металлического диска толщиной 4 мм с шестью отверстиями.

Прибор устанавливают на виброплощадку и плотно прикрепляют к ней. Затем в сосуд помещают металлическую форму-конус с насадкой для заполнения бетонной смесью. Размеры формы-конуса такие же, как при определении подвижности бетонной смеси, т. е. высота 300 мм, нижний диаметр 200 мм, верхний диаметр 100 мм. Форму-конус с помощью специального кольца-держателя закрепляют в приборе и заполняют тремя слоями бетонной смеси, уплотняя ее штыкованием (25 раз каждый слой). Затем удаляют форму-конус, поворачивают штатив, устанавливают на поверхности бетонной смеси диск и включают виброплощадку. Вибрирование при амплитуде 0,5 мм продолжают до тех пор, пока не начнется выделение цементного теста из двух отверстий диска. Полученное время вибрирования - показатель жесткости бетонной смеси.

В лабораториях иногда используют упрощенный способ определения жесткости бетонной смеси, предложенный Б.Г. Скрамтаевым. По этому способу испытание проводят следующим образом. В обычную металлическую форму для приготовления кубов размером 20х20х20 см вставляют стандартный конус. Предварительно с него снимают упоры и немного уменьшают нижний диаметр, чтобы конус вошел внутрь куба. Наполняют конус также в три слоя. После снятия металлического конуса бетонную смесь подвергают вибрации на лабораторной площадке. Вибрация длится до тех пор, пока бетонная смесь не заполнит всех углов куба и ее поверхность не станет горизонтальной.

Продолжительность вибрирования (с) принимают за меру жесткости (удобно укладываемости) бетонной смеси. Стандартная площадка должна иметь следующие параметры: кинематический момент 0,1 Н*м; амплитуду 0,5 мм; частоту колебаний 3000 мин -1 . Как показали опыты, показатель жесткости, определенный на стандартном приборе, приблизительно в 1,5-2 раза меньше показателя, полученного по способу Б. Г. Скрамтаева.

Главным фактором, определяющим подвижность бетонной смеси, является расход воды: с его увеличением подвижность смеси возрастает. При изменении расхода цемента в бетоне от 200 до 400 кг/м 3 с постоянным расходом воды изменения подвижности бетонной смеси не наблюдается. Подвижность смеси изменяется только с изменением расхода воды. Эта закономерность, получившая название закона постоянства вода потребности, позволяет в расчетах использовать упрощенную зависимость подвижности бетонной смеси только от расхода воды.

С увеличением содержания цементного теста при постоянном В/Ц или с уменьшением количества заполнителей подвижность бетонной смеси возрастает. Если цементное тесто взять только в количестве, необходимом для заполнения пустот между заполнителями, то бетонная смесь получается жесткой, неудобно укладываемой, склонной к расслоению. Чтобы смесь стала подвижной, следует не только заполнить пустоты, но и раздвинуть зерна заполнителя прослойками из цементного теста.

Технология изготовления бетонной смеси:

1. Транспортирование составляющих при приготовлении (цемента, песка, щебня).

Бетон в современном строительстве применяется повсеместно. Это можно объяснить его разнообразными свойствами, которые формируются в зависимости от состава дополнительных ингредиентов, входящих в него.

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и мелкого заполнителя и воды. При необходимости в бетонную смесь вводят специальные добавки, улучшающие его технологические и структурные характеристики. Состав бетонной смеси должен обеспечить бетону к определенному сроку заданные свойства (прочность, морозостойкость, водонепроницаемость и др.).

Бетон как строительный материал известен с глубокой древности. Большим строительным мастерством и секретом изготовления искусственного камня на основе вяжущих веществ владели еще предшественники римлян - этруски (1-е тысячелетние до н.э.) и древние римляне. Римляне построили множество величественных зданий и грандиозных сооружений как у себя, так и в странах, бывших тогда под их владычеством. Многие из них стоят и сегодня. К наиболее ярким шедеврам относятся: Колизей (75--80 гг. н.э.) - амфитеатр для гладиаторских боев и других зрелищ и Пантеон (ок. 125 г. н.э.) - храм, посвященный всем богам. Бетонные стены Пантеона массивны, достигают семиметровой толщины. Он сохранился до наших дней почти в том же виде, в котором его возвели древние римляне. Современное строительство тем более немыслимо без применения бетона. Поэтому знания о свойствах и характеристиках бетона, а так же о современных видах бетона остаются актуальны и сегодня.

Общие сведения о бетоне

Бетон является главным строительным материалом, который применяют во всех областях строительства. Возможность получить материал с самым различным комплексом свойств, высокая архитектурно-строительная пластичность, сравнительная простота и доступность технологии, малая энергоемкость и возможность успешного использования местного сырья и утилизации техногенных отходов, хорошие технико-экономические показатели, экологическая безопасность - все это вывело бетон на первое место среди строительных материалов.

Технико-экономическими преимуществами бетона и железобетона являются: низкий уровень затрат на изготовление конструкций в связи с применением местного сырья, возможность применения в сборных и монолитных конструкциях различного вида и назначения, механизация и автоматизация приготовления бетона и производства конструкций. Бетонная смесь при надлежащей обработке позволяет изготавливать конструкции оптимальной формы с точки зрения строительной механики и архитектуры.

Бетон долговечен и огнестоек, его плотность, прочность и другие характеристики можно изменять в широких пределах. Недостатком бетона, как любого каменного материала, является низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток бетона устраняется в железобетоне, когда растягивающее напряжение принимает арматура. В силу этих основных преимуществ бетоны различных видов и железобетонные конструкции из них являются основой современного строительства.

Виды и классификация бетона

Бетон классифицируют по виду применяемого вяжущего: бетон на неорганических вяжущих (цементные бетоны, гипсобетоны, силикатные бетоны, кислотоупорные бетоны, жаростойкие бетоны и др. специальные бетоны) и бетон на органических вяжущих (асфальтобетоны, пластбетоны).

Цементные бетон в зависимости от объёмной массы (в кг/м3) подразделяются на особо тяжёлые (более 2500), тяжёлые (от 1800 до 2500), лёгкие (от 500 до 1800) и особо лёгкие (менее 500).

Особо тяжёлые бетоны предназначены для специальных защитных сооружений (от радиоактивных воздействий); они изготовляются преимущественно на портландцементах и природных или искусственных заполнителях (магнетит, лимонит, барит, чугунный скрап, обрезки арматуры). Для улучшения защитных свойств от нейтронных излучений в особо тяжёлые бетоны обычно вводят добавку карбида бора или др. добавки, содержащие лёгкие элементы - водород, литий, кадмий. Наиболее распространены тяжёлые бетоны, применяемые в железобетонных и бетонных конструкциях промышленных и гражданских зданий, в гидротехнических сооружениях, на строительстве каналов, транспортных и др. сооружений. Особое значение в гидротехническом строительстве приобретает стойкость бетон, подвергающихся воздействию морских и пресных вод и атмосферы. К заполнителям для тяжёлого бетона предъявляются специальные требования по гранулометрическому составу и чистоте. Суровые климатические условия ряда районов России привели к необходимости разработки и внедрения методов зимнего бетонирования. В районах с умеренным климатом большое значение имеют процессы ускорения твердения бетон, что достигается применением быстро твердеющих цементов, тепловой обработкой (электропрогрев, пропаривание, автоклавная обработка), введением химических добавок и другими способами.

К тяжёлым бетонам относится также силикатный бетон, в котором вяжущим является кальциевая известь. Промежуточное положение между тяжёлым и лёгким бетоном занимает крупнопористый (бес песчаный) бетон, изготовляемый на плотном крупном заполнителе с поризованным при помощи газо- или пенообразователей цементным камнем.

Лёгкие бетоны изготовляют на гидравлическом вяжущем и пористых искусственных или природных заполнителях. Существует много разновидностей лёгкого бетона; они названы в зависимости от вида примененного заполнителя - вермикулитобетон, керамзитобетон, пемзобетон, перлитобетон, туфобетон и др.

По структуре и степени заполнения межзернового пространства цементным камнем лёгкие бетоны подразделяются на обычные лёгкие бетоны (с полным заполнением межзернового пространства), малопесчаные лёгкие бетоны (с частичным заполнением межзернового пространства), крупнопористые лёгкие бетоны, изготовляемые без мелкого заполнителя, и лёгкие бетоны с цементным камнем, поризованные при помощи газо- или пенообразователей.

По виду вяжущего лёгкие бетоны на пористых заполнителях разделяются на цементные, цементно-известковые, известково-шлаковые и силикатные. Рациональная область применения лёгких бетонов - наружные стены и покрытия зданий, где требуются низкая теплопроводность и малый вес. Высокопрочный лёгкий бетон используется в несущих конструкциях промышленных и гражданских зданий (в целях уменьшения их собственного веса). К лёгким бетонам относятся также конструктивно-теплоизоляционные и конструктивные ячеистые бетоны с объёмной массой от 500 до 1200 кг/м3. По способу образования пористой структуры ячеистые бетоны разделяются на газобетоны и пенобетоны, по виду вяжущего - на газо- и пенобетоны, получаемые с применением портландцемента или смешанных вяжущих; на газо- и пеносиликаты, изготовляемые на основе извести; газо- и пеношлакобетоны с применением молотых доменных шлаков. При использовании золы вместо кварцевого песка ячеистые бетоны называются газо- и пенозолобетонами, газо- и пенозолосиликатами, газо- и пеношлакозолобетонами. Особо лёгкие бетоны применяют главным образом как теплоизоляционные материалы. Области применения бетонов в современном строительстве постоянно расширяются. В перспективе намечается использование высокопрочных бетонов (тяжёлых и лёгких), а также бетонов с заданными физико-техническими свойствами: малой усадкой и ползучестью, морозостойкостью, долговечностью, трещиностойкостью, теплопроводностью, жаростойкостью и защитными свойствами от радиоактивных воздействий. Для достижения этого потребуется проведение широкого круга исследований, предусматривающих разработку важнейших теоретических вопросов технологии тяжёлых, лёгких и ячеистых бетонов: макро- и микроструктурной теорий прочности бетонов с учётом внутренних напряжений и микротрещинообразования, теорий кратковременных и длительных деформаций бетонов и др.

В настоящее время в строительстве используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют:

- по средней плотности;

- по виду вяжущего вещества;

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов.

По плотности бетоны делят на:

- особо тяжелые с плотностью более 2500 кг/ кубетон м.;

- тяжелые - 1800. 2500 кг/ кубетон м;

- легкие -500. 1800 кг/ кубетон м;

- особо легкие - менее 500 кг/куб, м.

Особо тяжелые бетоны приготовляют на тяжелых заполнителях - стальных опилках или стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

Тяжелые бетоны с плотностью 2100. 2500 кг/ кубетон м. получают на плотных заполнителях из горных пород (гранит, известняк, диабаз). Облегченный бетон с плотностью 1800. 2000 кг/ кубетонм. получают на щебне из горных пород с плотностью 1600. 1900 кг/куб, м. легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак, пемза, туф).

К особо легким бетонам относятся ячеистые бетоны (газобетон, пенобетон), которые получают вспучиванием вяжущего, тонкомолотой добавки и воды с помощью специальных способов, и крупнопористый бетон на легких заполнителях. лавной составляющей бетона, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны: цементные, силикатные, гипсовые, шлакощелочные, полимерцементные и специальные.

Цементные бетоны приготовляют на различных цементах и наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на цементе (портландцемент) и его разновидностях (около 65% от общего объема производства), успешно используют бетоны на шлакопортландцемента (20. 25%) и пуццолановом цементе. К разновидностям цементных бетонов относятся: декоративные бетоны, (на белом и цветных цементах), бетоны для самонапряженных конструкций (на напрягающем цементе), бетоны для специальных целей (на глиноземистом и безусадочном цементах).

Силикатные бетоны готовят на основе извести. Для производства изделий в этом случае применяют автоклавный способ твердения. Гипсовые бетоны готовят на основе гипса. Гипсовые бетоны применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью этих бетонов являются гипсоцементные - пуццолановые бетоны, обладающие повышенной водостойкостью. Применение - объемные блоки санузлов, конструкции малоэтажных домов. Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве. Полимербетоны изготовляют на различных видах полимерного связующего, основу которого составляют смолы (полиэфирные, эпоксидные, карбамидные) или мономеры (фурфуролацетоновый), отверждаемые в бетоне с помощью специальных добавок. Эти бетоны более пригодны для службы в агрессивных средах и особых условиях воздействия (истирание, кавитация). Полимерцементные бетоны получают на смешанном связующем, состоящем из цемента и полимерного вещества (водорастворимые смолы и латексы). Специальные бетоны готовят с применением особых вяжущих веществ.

Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное связующее.В качестве специальных вяжущих используют шлаковые, нефелиновые и стеклощелочные, полученные из отходов промышленности.Бетоны применяют для различных видов конструкций, как изготовляемых на заводах сборного железобетона, так возводимых непосредственно на месте эксплуатации (в гидротехническом, дорожном строительстве).

В зависимости от области применения различают:

- обычный бетон для железобетонных конструкций (фундаментов, колон, балок перекрытий и мостовых конструкций);

- гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений;

- бетон для ограждающих конструкций (легкий);

- бетон для полов, тротуаров, дорожных и аэродромных покрытий;

- бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Бетон искусственный камневидный материал получаемый в результате твердения смеси, состоящей из вяжущего, воды и заполнителей.

Бетон как материал для железобетонных конструкций должен обладать определёнными, наперёд заданными физико-механическими свойствами: прочностными, деформативными и физическими свойствами.

хорошим сцеплением с арматурой, достаточной плотностью (непроницаемостью) для защиты арматуры от коррозии и др. Деформативность бетона не должна быть слишком большой.

Под прочностными свойствами бетона понимают нормативные и расчетные характеристики при сжатии и растяжении, сцепление бетона с арматурой.

Под деформативными свойствами понимают сжимаемость и растяжимость бетона под нагрузкой, ползучесть и усадку, набухание и температурные деформации.

К физическим свойствам относят водонепроницаемость, морозо- и жаростойкость, коррозионную стойкость, огнестойкость, тепло- и звукопроводность и т.п.

Для изготовления бетонных и железобетонных конструкций предусмотрены следующие виды бетонов:

- тяжёлый средней плотности свыше 2200 до 2500 кг/м 3 (на плотных заполнителях);

- мелкозернистый средней плотности свыше 1800 кг/м 3 (на мелких заполнителях);

- лёгкий плотной и поризованной структуры (на пористых заполнителях);

- ячеистый автоклавного и неавтоклавного твердения и др.

В качестве плотных заполнителей применяют щебень из дроблёных горных пород (песчаника, гранита, диабаза и др.) и кварцевый песок. Пористые заполнители могут быть естественными (перлит, пемза, ракушечник) или искусственными (керамзит, шлак и т. п.). В зависимости от вида пористых заполнителей различают керамзитобетон, шлакобетон, перлитобетон и т. д.

В настоящее время в строительстве применяется много различных видов бетонов. Но для выполнения несущих конструкций зданий и сооружений наиболее широко используется тяжёлый бетон на цементном вяжущем и крупном плотном заполнителе из песчаника, гранита, диабаза и т. п. материалов со средней плотностью в пределах 2200 < ρ ≤ 2500кг/м 3 . Его свойства и рассматриваются ниже.

Структура бетона оказывает большое влияние на его прочность и деформативность. Чтобы уяснить это, вспомним схему физико-химического процесса получения бетона.

Для приготовления бетона берут в определённых пропорциях заполнители (песок, щебень или гравий), вяжущее (цемент) и воду. Кроме того, для придания бетону различных свойств (например, морозостойкости) дополнительно в небольших количествах могут вводиться различные добавки. Смесь заполнителей и вяжущего заливают водой. После затворения этой смеси начинается химическое взаимодействие между частицами цемента и водой (гидратация) в результате чего образуется цементное тесто. При перемешивании такой смеси цементное тесто обволакивает зёрна заполнителей и, постепенно затвердевая, превращает всю массу в монолитное твёрдое тело, способное нести нагрузку.

Следовательно, бетон представляет собой неоднородный искусственный каменный материал. Следует обратить внимание на то, что даже сам затвердевший цементный раствор (цементный камень) имеет также неоднородную структуру и состоит из упругого кристаллического сростка, растущего с течением времени, и наполняющей его вязкой студенистой массы (геля), количество которой постепенно уменьшается.

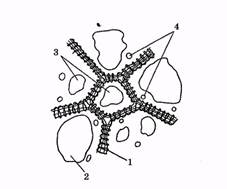

Таким образом, структуру бетона можно представить в виде пространственной решетки из цементного камня (включающего кристаллический сросток, гель и большое количество пор и капилляров, содержащих воздух, водяной пар и воду), в котором хаотично расположены зёрна песка и щебня (рис. 2.1).

Рисунок 2.1 – Структура бетона: 1 — цементный камень; 2 — щебень; 3 — песок; 4 — поры, заполненные воздухом и водой

Процесс твердения бетона при благоприятных температурно-влажностных условиях может длиться годами и носит затухающий характер. Этот процесс является экзотермическим, т. е. он идёт с выделением большого количества тепла.

Существенно важным фактором, влияющим на структуру и прочность бетона, является водоцементное отношение W/С — отношение веса воды к весу цемента в единице объёма бетонной смеси. Для успешного протекания реакции схватывания цемента и твердения цементного камня необходимо, чтобы W/C ≥ 0,2. Однако для достижения хорошей удобоукладываемости бетонной смеси приходится принимать W/C = 0,35. 0,7, т. е. вводить воду с избытком. Излишек воды в дальнейшем постепенно испаряется, и в цементном камне образуются многочисленные каналы (называемыми ещё порами или капиллярами), заполненные химически несвязанной водой, водяным паром и воздухом, которые оказывают давление на стенки. Это снижает прочность бетона и увеличивает его деформативность.

Общий объём пор в затвердевшем цементном камне достаточно велик и составляет при обычных условиях твердения бетона примерно 25. 40% от его видимого объёма. Причём, размеры поперечного сечения пор весьма малы: 60. 80% от общего количества всех пор имеют размеры поперечного сечения, не превышающие 0,001 мм. С уменьшением W/C пористость цементного камня уменьшается, а прочность бетона повышается. Кроме того, бетоны из жёстких смесей (W/C = 0,3. 0,4) при прочих равных условиях обладают меньшей деформативностью, требуют меньшего расхода цемента.

Процессы постепенного уменьшения объёма геля, кристаллообразования, испарения избыточной воды, происходящие в бетоне в течение длительного времени, обусловливают ряд его специфических свойств: изменение его прочности во времени, усадку, ползучесть.

Недавно появившийся на рынке новый материал нанобетон принципиально мало чем отличается от обычных бетонных смесей. В его составе также есть минеральное вяжущее, заполнитель и вода. Только в качестве пластификаторов применяются наноинициаторы, представляющие собой микроскопические полые трубки в несколько атомарных слоев углеродных полимеров. Диаметр этих нанотрубок всего несколько единиц микрон, но их прочность больше ста гигапаскалей. Кроме того, их достоинством является невосприимчивость к щелочам и кислотам. Когда наноинициаторы взаимодействуют с цементом, они кристаллизуются, армируя бетон и на молекулярном уровне изменяя его структуру. Нанобетон устойчив к высоким температурам, свои характеристики он сохраняет при температуре до 800 °С. Использование в бетоне наноинициаторов улучшает физико-механические характеристики материала, повышая прочность на 150%, а морозоустойчивость – на 50%. Нанотрубки, находящиеся в структуре облицовочных плиток из нанобетона, выделяют под воздействием кислорода атомарный кислород, имеющий бактерицидные свойства.

Так как изменение физической структуры нанобетона резко снижает потребность вяжущего составляющего в воде, это позволяет в шесть раз уменьшить вес бетонных конструкций и вероятность появления трещин. Внутреннее молекулярное армирование снижает потребность в армировании бетонной конструкции. Наноинициаторы повышают сцепление бетона с металлом, при этом они на молекулярном уровне взаимодействуют даже со слоями, подвергшимися коррозии.

Рекомендуется использовать нанобетон при строительстве железобетонных конструкций от 74 м и при возведении объектов с повышенными требованиями к пожаробезопасности и сейсмоустойчивости. Благодаря плотной легкой однородной структуре, нанобетон не нуждается в гидроизоляции, а высокая прочность материала позволяет уменьшить объемы укладки нанобетона на 30%.

Так как готовые сооружения из нанобетона имеют меньший вес, чем конструкции из обычного бетона, для них не требуется мощный фундамент, а это позволят сократить стоимость строительства и трудозатраты.

Термин «нанобетон» сегодня довольно часто употребляется в строительном лексиконе. Это материал будущего, который станет в скором времени достойной заменой традиционным бетонным смесям.

Нанобетон со своими высокими физико-механическими характеристиками открывает новые возможности для проектирования и строительства. Этот строительный материал, изготовленный на основе прогрессивных нанотехнологий, отличающийся прочностью, легкостью, стойкостью к термическим перепадам, позволяет удешевить строительство новых объектов и облегчить реставрацию старых конструкций.

Класс нанобетонов включает несколько категорий:

1.Легкие нанопенобетоны рекомендованы для использования в индивидуальном строительстве и для возведения перегородок в помещениях разного назначения.

2.Нанобетоны средней плотности применяются в строительстве объектов, к которым выдвигаются требования повышенной прочности (мосты, дорожные и аэродромные покрытия и т. п.).

3. Нанобетоны высокой, сверхвысокой прочности подходят для строительства несущих конструкций в жилых домах, в коммерческих зданиях, в сооружениях промышленного сельскохозяйственного назначения (обустройство лифтовых шахт, изготовление балок, ферм и др.).

Чтобы получить новые свойства материала, в состав бетона добавляются наночастицы оксида кремния, поликарбоксилата, диоксида титана, углеродные нанотрубки и фуллерены. Сейчас в России успешно развивается производство бетона с добавками базальтового фиброволокна и углеродными нанокластерами.

Фибробетон являет собой бетон, который в своем составе имеет частицы фиброволокна, от названия которых и исходит название бетона. Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Фибробетонные вкрапления одинаковы по длине и толщине. Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель. В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

- прочность повышалась до 30%;

- стойкость к физическим нагрузкам возросла;

- трещины образовывались реже.

Различают две группы фибры:

1.Металлическая – исходным веществом является сталь, которая имеет различную форму и размеры;

2.Неметаллическая – производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Самыми популярными волокнами являются стеклянные и металлические. Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Волокна хлопка, вискозы и нейлона предают специфические особенности бетону, армированному фиброй из стали. Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Стальная фибра – самый распространенный наполнитель. Он обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Следующее в рейтинге популярности волокно из стекла. Бетон этого типа обладает высокими качествами упругости, что наделяет его пластичностью. Однако щелочная среда вредна этому материалу. Стойкость к химическому влиянию обеспечивается полимерной пропиткой, путем добавления в бетон добавок на основе глиноземистого раствора. Именно он связывает щелочи и препятствует повреждению фибробетона. В конечном варианте вы получаете раствор с высокой прочностью, устойчивостью к высоким температурам, гидроизоляцией, стойкостью к воздействию химических средств и истиранию.

Асбестовая фибра характеризуется долговечностью, стойкостью к щелочной среде, нагрузкам и термозащитными качествами. Бетон на основе базальта имеет повышенную прочность. Больше всего он подходит для конструкций, которые подвержены постоянным нагрузкам, деформации и вокруг которых существуют факторы для появления трещин.

Общие характеристики остальных типов волокон – это защита от воздействия химических веществ, прочность на деформацию, стойкость к перепадам температур и неспособность проводить электричество. Благодаря синтетичной природе материалов вес бетона снижается.

Выделяют следующие достоинства фибробетона:

- снижение затрат на строительство при использовании фибры для армирования вместо армирующей сетки или каркаса;

- высокая продуктивность работы по фибробетону;

- расход бетона с применением фибры значительно меньше;

- в отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку - - благодаря фибре материал становится вязким;

- фибробетон обладает хорошими адгезионными качествами;

- фибра может применяться как в газо-, так и в пенобетонных конструкциях;

- в ходе армирования в газобетоне происходит процесс поризации и как - следствие наблюдается его устойчивость;

- фибра в пенобетоне повышает его прочность.

Недостатком фибробетона является высокая стоимость, если сравнивать с обычным бетонным раствором. Однако этот недостаток легко компенсируется долговечностью стройматериала и его стойкостью к износу.

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения.

Прозрачный бетон (светопроводящий бетон) по структуре состоит из мелкозернистого высокопрочного бетона и расположенных в определенном порядке световолокон. Состав светопрозрачного бетона отличается от традиционного отсутствием крупного заполнителя. В матрицу из смеси портландцемента, песка, воды и пластификаторов погружены тонкие светопроводящие нити. Раствор может колероваться как в классические цвета - черный, бежевый, белый, серый, так и в нестандартные - зеленый, красный, желтый.

Попадая на торец проводника, свет многократно отражается, преломляется в изгибах и выходит через другой конец. Поэтому светопропускная способность плиты не зависит от толщины, а только от плотности расположения нитей. Чем она больше, тем интенсивнее проникают лучи сквозь конструкцию.При отсутствии источника света он ничем не отличается от обычного. Свои декоративные свойства он проявляет при подсветке лампами накаливания, светодиодами или солнечными лучами.

Производство изделий из прозрачного бетона достаточно дорого и мало распространено, поэтому конструкции отличаются высокой ценой. Выпускаются плиты толщиной от 25 мм до 30 см и типовыми размерами -60х120 см. Стоимость квадратного метра прозрачного материала достигает 90 тысяч рублей, что обусловлено дороговизной оптоволокна. Но светопроводящие панели пользуются спросом, производство их растет. Применение прозрачного бетона связано с его исключительными декоративными качествами. Светодиодная подсветка помогает наиболее выигрышно подчеркнуть достоинства материала. Из него изготавливают штучные арт-объекты - светильники в стиле лофт, светящиеся столешницы и подоконники, скамейки, ниши, стеновые панно. Основа прозрачного бетона - высококачественный портландцемент марок М300-М700. Мелкий заполнитель — кварцевый мытый песок фракции 2-3 мм, гранитная или мраморная крошка. Для улучшения удобоукладываемости смеси используют пластификаторы, понижающие водоцементное соотношение.

Светопроводность составу придает оптическое стекловолокно диаметром до 0,25-0,5 мм. Его укладывают равномерно по толщине плиты, чтобы создать направление световому потоку. Можно формировать подсвечиваемые логотипы, картины или надписи. Содержание волокон - до 5%. Помимо оптической проницаемости включение нитей в состав камня придает ему высокую прочность на сжатие и изгиб из-за эффекта армирования. Добавка большего количества светопроводящих элементов увеличивает прозрачность, но одновременно ухудшает эксплуатационные характеристики.

Механические и физические свойства прозрачного бетона близки к оригиналу:

-плотность составляет 2050-2400 кг/м³;

-прочность на сжатие не менее 20 МПа;

-класс морозостойкости до F100;

-коэффициент теплопроводности 0,1-0,2 Вт/м°С;

-водонепроницаемость W4 — W6;

водопоглощение до 8%;

-группа горючести НГ;

-устойчивость к УФ-излучению.

Прозрачный бетон неустойчив к силикатной коррозии во влажной среде, поэтому его поверхность обрабатывают защитными составами:

- пропитками на водной или силиконовой основе;

- воском для камня;

Они придают поверхности более высокую износостойкость, устойчивость к агрессивным средам, влагостойкость.

Прозрачный бетон можно шлифовать, полировать, резать, высверливать в нем отверстия. Отделочные панели крепят к основе приклеиванием или специальными незаметными анкерами. Светопрозрачные блоки укладывают на растворы с добавлением эпоксидной смолы.

Самовосстанавливающийся бетон – новая ступень в развитии строительных материалов. Новый самовосстанавливающийся бетон отличается от классических рецептов добавлением в состав грибков и спор бактерий, способных выжить в щелочных условиях и придать строительному материалу новые свойства. В процессе своей жизнедеятельности бактерии вырабатывают вещества, восстанавливающие поврежденную поверхность бетонной конструкции.

Известный факт, что бетон со временем рассыхается, покрываясь трещинами, в которые проникает вода, а вместе с ней и микроорганизмы, начинающие процесс коррозии. В результате такого разрушения требуется дорогостоящий ремонт бетонного сооружения. Добавленные в состав грибки и споры бактерий могут находиться в состоянии покоя на протяжении десятилетий. Как только конструкция покрывается трещинами, и в них проникает вода, микроорганизмы активизируются и начинают вырабатывать карбонат кальция (известняк), заполняя этим материалом трещины в бетоне. Этот процесс самовосстановления продлевает срок эксплуатации бетонного строения. Данный способ борьбы с трещинами, станет очень выгодным для изготовителей железобетонных изделий и потребителей, так как существующие мероприятия являются дорогими и трудоемкими. Новая технология позволит защитить уже построенные конструкции от трещин и продлить срок службы, путем распыления на поверхности, жидкости с бактериями. Поскольку биобетон все еще находится в стадии разработки, этот вид бетона используется в ограниченном масштабе и не широко распространен. Некоторые основные препятствия — это затраты и производство. На данный момент стоимость производства самовосстанавливающегося бетона примерно в 2 раза превышает производства обычного. И все еще продолжаются исследования, используя различные подходы для снижения затрат и для поиска более дешевого материала (замена лактата кальция каким-нибудь другим веществом), чтобы новый бетон стал более доступным.

Заключение

Сегодня бетон стал основным материалом, используемым в строительстве. Специалисты подбирают вид бетонной смеси в зависимости от типа и назначения сооружаемой конструкции. Причем они учитывают, что дополнительные компоненты, входящие в состав раствора, способствуют улучшению технических характеристик большинства видов цементной смеси. Виды бетонов, которые представлены на рынке современных стройматериалов, отличаются высоким качеством и разнообразием. Среди ингредиентов, добавляемых в раствор, должны быть вяжущие вещества и заполнитель. Бетон широко используется в жилищном, промышленном, транспортном, гидротехническом, энергетическом и других видах строительства. Он применяется в самых разных эксплуатационных условиях, гармонично сочетается с окружающей средой, имеет неограниченную сырьевую базу и сравнительно низкую стоимость. К этому следует добавить высокую архитектурно-строительную выразительность, сравнительную простоту и доступность технологии, возможность широкого использования местного сырья и утилизации техногенных отходов при его изготовлении, малую энергоемкость, экологическую безопасность и эксплуатационную надежность. Именно поэтому бетон является и, без сомнения, останется в обозримом будущем одним из основных конструкционных материалов.

Последние десятилетия двадцатого века ознаменовались значительными достижениями в технологии бетона. В эти годы появились и получили широкое распространение новые эффективные вяжущие, модификаторы для вяжущих и бетонов, активные минеральные добавки и наполнители, армирующие волокна, новые технологические приемы и методы получения строительных композитов.

Список литературы

1. Ахвердов И.Н. Теоретические основы бетоноведения / И.Н. Ахвердов. – Минск.: Вища школа, 1991 – 188 с.

2.Баженов, Ю. М. Технология бетона / Ю.М. Баженов – М.: Изд – во АСВ, 2002 – 472 с.

3. Буров Ю.С. Технология строительных материалов и изделий / Ю.С. Буров. – М.: Высшая школа, 1971 – 265 с.

4.Дворкин Л.И. Строительное материаловедение. -М.: Инфра-Инженерия. 2013 С. 457–519.

5. Микульский В.Г. Строительные материалы// М.: Изд–во АСВ. 2000.С. 254-256.

6.Попов Л.Н. Строительные материалы и детали / Л.Н. Попов. – М.: Стройиздат, 1973 – 392 с.

7.Учебник «Железобетонные Конструкции» Байков В. Н., Сигалов Э. Е. Методическое пособие «Проектирование составов тяжелого бетона» Исаев А. В. — М.: Стройзад, 1984. С.156.

8.Строительные материалы и изделия / К.Н. Попов, М.Б. Каддо // Учеб. -М.: Высшая школа, 2005. 345 с.

9.Строительные материалы и изделия: учеб. пособие / В. С. Руднов [и др.] ; под общ. ред. доц., канд. техн. наук И. К. Доманской. - Екатеринбург: Изд-во Урал. ун-та, 2018 — 203, [1] с.

10.Фибробетон: технико-экономическая эффективность применения». Журнал "Промышленное и гражданское строительство", №9/2002, 17.07.2016

У нас есть "нужная" Вам информация для написания практически любой учебной работы.

Реферат на тему: "Современные виды бетона"

Реферат на тему: "Современные виды бетона"

3.Современные виды бетона: нано, фибробетон, прозрачный, самовосстанавливающийся . PAGEREF _Toc39489847 \h 9

Бетон в современном строительстве применяется повсеместно. Это можно объяснить его разнообразными свойствами, которые формируются в зависимости от состава дополнительных ингредиентов, входящих в него.

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и мелкого заполнителя и воды. При необходимости в бетонную смесь вводят специальные добавки, улучшающие его технологические и структурные характеристики. Состав бетонной смеси должен обеспечить бетону к определенному сроку заданные свойства (прочность, морозостойкость, водонепроницаемость и др.).

Бетон как строительный материал известен с глубокой древности. Большим строительным мастерством и секретом изготовления искусственного камня на основе вяжущих веществ владели еще предшественники римлян - этруски (1-е тысячелетние до н.э.) и древние римляне. Римляне построили множество величественных зданий и грандиозных сооружений как у себя, так и в странах, бывших тогда под их владычеством. Многие из них стоят и сегодня. К наиболее ярким шедеврам относятся: Колизей (75--80 гг. н.э.) - амфитеатр для гладиаторских боев и других зрелищ и Пантеон (ок. 125 г. н.э.) - храм, посвященный всем богам. Бетонные стены Пантеона массивны, достигают семиметровой толщины. Он сохранился до наших дней почти в том же виде, в котором его возвели древние римляне. Современное строительство тем более немыслимо без применения бетона. Поэтому знания о свойствах и характеристиках бетона, а так же о современных видах бетона остаются актуальны и сегодня.

Бетон является главным строительным материалом, который применяют во всех областях строительства. Возможность получить материал с самым различным комплексом свойств, высокая архитектурно-строительная пластичность, сравнительная простота и доступность технологии, малая энергоемкость и возможность успешного использования местного сырья и утилизации техногенных отходов, хорошие технико-экономические показатели, экологическая безопасность - все это вывело бетон на первое место среди строительных материалов.

Технико-экономическими преимуществами бетона и железобетона являются: низкий уровень затрат на изготовление конструкций в связи с применением местного сырья, возможность применения в сборных и монолитных конструкциях различного вида и назначения, механизация и автоматизация приготовления бетона и производства конструкций. Бетонная смесь при надлежащей обработке позволяет изготавливать конструкции оптимальной формы с точки зрения строительной механики и архитектуры.

Бетон долговечен и огнестоек, его плотность, прочность и другие характеристики можно изменять в широких пределах. Недостатком бетона, как любого каменного материала, является низкая прочность на растяжение, которая в 10-15 раз ниже прочности на сжатие. Этот недостаток бетона устраняется в железобетоне, когда растягивающее напряжение принимает арматура. В силу этих основных преимуществ бетоны различных видов и железобетонные конструкции из них являются основой современного строительства.

Бетон классифицируют по виду применяемого вяжущего: бетон на неорганических вяжущих (цементные бетоны, гипсобетоны, силикатные бетоны, кислотоупорные бетоны, жаростойкие бетоны и др. специальные бетоны) и бетон на органических вяжущих (асфальтобетоны, пластбетоны).

Цементные бетон в зависимости от объёмной массы (в кг/м3) подразделяются на особо тяжёлые (более 2500), тяжёлые (от 1800 до 2500), лёгкие (от 500 до 1800) и особо лёгкие (менее 500).

Особо тяжёлые бетоны предназначены для специальных защитных сооружений (от радиоактивных воздействий); они изготовляются преимущественно на портландцементах и природных или искусственных заполнителях (магнетит, лимонит, барит, чугунный скрап, обрезки арматуры). Для улучшения защитных свойств от нейтронных излучений в особо тяжёлые бетоны обычно вводят добавку карбида бора или др. добавки, содержащие лёгкие элементы - водород, литий, кадмий. Наиболее распространены тяжёлые бетоны, применяемые в железобетонных и бетонных конструкциях промышленных и гражданских зданий, в гидротехнических сооружениях, на строительстве каналов, транспортных и др. сооружений. Особое значение в гидротехническом строительстве приобретает стойкость бетон, подвергающихся воздействию морских и пресных вод и атмосферы. К заполнителям для тяжёлого бетона предъявляются специальные требования по гранулометрическому составу и чистоте. Суровые климатические условия ряда районов России привели к необходимости разработки и внедрения методов зимнего бетонирования. В районах с умеренным климатом большое значение имеют процессы ускорения твердения бетон, что достигается применением быстро твердеющих цементов, тепловой обработкой (электропрогрев, пропаривание, автоклавная обработка), введением химических добавок и другими способами.

К тяжёлым бетонам относится также силикатный бетон, в котором вяжущим является кальциевая известь. Промежуточное положение между тяжёлым и лёгким бетоном занимает крупнопористый (бес песчаный) бетон, изготовляемый на плотном крупном заполнителе с поризованным при помощи газо- или пенообразователей цементным камнем.

Лёгкие бетоны изготовляют на гидравлическом вяжущем и пористых искусственных или природных заполнителях. Существует много разновидностей лёгкого бетона; они названы в зависимости от вида примененного заполнителя - вермикулитобетон, керамзитобетон, пемзобетон, перлитобетон, туфобетон и др.

По структуре и степени заполнения межзернового пространства цементным камнем лёгкие бетоны подразделяются на обычные лёгкие бетоны (с полным заполнением межзернового пространства), малопесчаные лёгкие бетоны (с частичным заполнением межзернового пространства), крупнопористые лёгкие бетоны, изготовляемые без мелкого заполнителя, и лёгкие бетоны с цементным камнем, поризованные при помощи газо- или пенообразователей.

По виду вяжущего лёгкие бетоны на пористых заполнителях разделяются на цементные, цементно-известковые, известково-шлаковые и силикатные. Рациональная область применения лёгких бетонов - наружные стены и покрытия зданий, где требуются низкая теплопроводность и малый вес. Высокопрочный лёгкий бетон используется в несущих конструкциях промышленных и гражданских зданий (в целях уменьшения их собственного веса). К лёгким бетонам относятся также конструктивно-теплоизоляционные и конструктивные ячеистые бетоны с объёмной массой от 500 до 1200 кг/м3. По способу образования пористой структуры ячеистые бетоны разделяются на газобетоны и пенобетоны, по виду вяжущего - на газо- и пенобетоны, получаемые с применением портландцемента или смешанных вяжущих; на газо- и пеносиликаты, изготовляемые на основе извести; газо- и пеношлакобетоны с применением молотых доменных шлаков. При использовании золы вместо кварцевого песка ячеистые бетоны называются газо- и пенозолобетонами, газо- и пенозолосиликатами, газо- и пеношлакозолобетонами. Особо лёгкие бетоны применяют главным образом как теплоизоляционные материалы. Области применения бетонов в современном строительстве постоянно расширяются. В перспективе намечается использование высокопрочных бетонов (тяжёлых и лёгких), а также бетонов с заданными физико-техническими свойствами: малой усадкой и ползучестью, морозостойкостью, долговечностью, трещиностойкостью, теплопроводностью, жаростойкостью и защитными свойствами от радиоактивных воздействий. Для достижения этого потребуется проведение широкого круга исследований, предусматривающих разработку важнейших теоретических вопросов технологии тяжёлых, лёгких и ячеистых бетонов: макро- и микроструктурной теорий прочности бетонов с учётом внутренних напряжений и микротрещинообразования, теорий кратковременных и длительных деформаций бетонов и др.

В настоящее время в строительстве используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют:

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов.

Читайте также: