Разметка под фундамент провешивание осей монтируемого оборудования

Обновлено: 27.04.2024

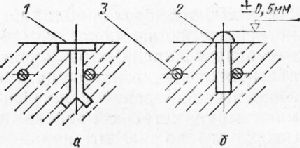

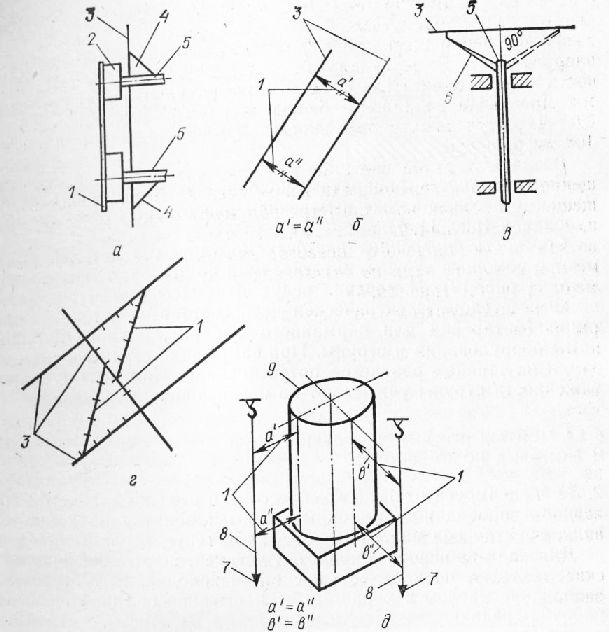

Координаты монтажных осей находят путем плоскопараллельного переноса строительных осей в горизонтальном и вертикальном направлениях, поворотом или наклоном их на заданный угол к горизонтальной плоскости. Устройство физических аналогов монтажных осей заключается в натяжении струны, закрепленной жестко к строительным конструкциям. Для этой цели используют капроновую или нейлоновую нить либо стальную проволоку. Кронштейны и скобы, удерживающие струны (нити) главных и вспомогательных монтажных осей либо плашки с их отметками, крепятся на высоте 2. 2,5 м от полов. (1-риска на стене; 2-скоба; 3-крепеж; 4-риска на скобе; 5-струна) Главные монтажные оси стремятся совместить с проектными осями линий, групп машин, однотипных устройств и систем. Далее, используя универсальные приспособления или геометрические построения, размечают прямые, перпендикулярные главной монтажной оси, являющиеся поперечными осями.

Используя натертый мелом пеньковый шнур, производят отбивку проекции монтажной оси на перекрытии. Для этого шнур натягивают и прижимают в отмеченных точках— проекциях струны и, оттянув его, резко отпускают, вследствие чего при ударе на размечаемой поверхности остается мелованный след.

Перенос осей между этажами осуществляется при помощи отвеса, пропущенного в специальные отверстия в перекрытиях. Груз отвеса помещают в сосуд с жидкостью для исключения «эффекта маятника».

Разметочные шаблоны применяются для упрощения монтажа однотипного оборудования

1. Приведите способы восстановления деталей, укажите основные достоинства и недостатки. Методы ремонта:

1. индивидуальная подгонка

2. ремонтные размеры

3. внесение дополнительных материалов

2. растачивают внутреннюю полость

3. Внесение дополнительных материалов

Ремонт деталей путем сварки и наплавки.

Применяют при заделке трещин в корпусных деталях, для соединения, а также при наплавке изношенных частей.

1. Сварка под слоем флюса (флюс расплавляясь, образует эластичную оболочку, защищающую расплавленный металл от воздействия кислорода и азота воздуха)

2. Сварка в среде защитных газов (аргона, диоксида углерода, гелия). Диоксид углерода, омывая наконечник и электродную проволоку, вытесняет из зоны горения воздух и защищает расплавленный металл от окисления.

3. Вибродуговая наплавка. Наплавка под слоем флюса и в среде защитных газов, но отличается от последних тем, что вибратором совершается колебательное движение электрода. «+» - дает возможность более плотно укладывать шов.

4. Порошковые проволоки. «+» - порошки несут фрагмент, упрочняющий материалы.

5. Ручная газовая сварка

6. Аргонодуговая (для нанесения металла на высоколегированные стали)

«–» - происходит деформация (коробление) свариваемых деталей.

Ремонт деталей гальваническим наращиванием металлического слоя:хромирование (наносятся в качестве декоративного покрытия и образования пор, удерживающих смазку), меднение, осталивание (железнение) и никелирование.

Ремонт деталей паянием – металлические части соединяют друг с другом в подогретом состоянии посредством расплавленных металлов или сплавов (припоев

Ремонт деталей методом металлизации (напыления) – газотермический способ нанесения покрытия. Сущность – металлическую проволоку диаметром 1. 2 мм расплавляют специальными устройствами - металлизаторами (пистолетом) и под действием сжатого воздуха со скоростью 140. 300 м/с в расплавленном виде наносят (напыляют) на восстанавливаемую поверхность.

«+» – образуется твердый пористый слой; процесс металлизации несложен; дает возможность наносить слой любого металла толщиной от 0,03 до 10 мм; в детали не возникают внутренние напряжения, коробления и структурные изменения; нанесенный пористый слой хорошо удерживает смазку и износостоек.

«–» – слой совершенно непластичен, тверд и хрупок, вследствие чего плохо воспринимает динамические нагрузки.

Ремонт деталей полимерными материалами–применяют композиции на основе эпоксидных смол (клеи) и полиамидных смол (наплавочные и облицовочные пластмассовые покрытия).

«+» – Клеи, замазки и пасты на эпоксидной основе обладают водостойкостью и химической стойкостью в различных средах; высокими механическими свойствами в отвержденном состоянии; прочностью соединений; способ ремонта технологичен и надежен; Ремонт деталей пластмассовыми материалами –путем напыления или облицовки в пресс-форме (используют полиамидные смолы, амидопласты (капрон, полиамидные смолы).

«+» – обладают высокими механическими свойствами (прочность, износостойкость).

Ремонт деталей напылением. Его осуществляют вихревым, вибрационным и газопламенным способами.

В чем заключаются законы пропорциональности в работе вентилятора? В каких случаях необходимо устанавливать вентиляторы в аспирационной установке параллельно или последовательно? Расходы воздуха и развиваемое давление при параллельной и последовательной установке вентиляторов.

При проектировании и эксплуатации вентиляторов учитывают следующие законы пропорциональности:

первый — расход воздуха, перемещаемого вентилятором, прямо пропорционален частоте вращения рабочего колеса:

где QB1, QВ2 — соответственно объемные расходы при частоте вращения n1и n2;

второй— давление, развиваемое вентилятором, прямо пропорционально частоте вращения рабочего колеса в

где рВ1-давление вентилятора при частоте вращения n1; рВ2-давление при частоте вращения n2;

третий — мощность для привода вентилятора прямо пропорциональна частоте вращения рабочего колеса в кубе:

где NВ1, NВ2 — соответственно мощность привода при частоте вращения n1и n2.

Параллельное соединение двух вентиляторов в одной сети применяют для увеличения расхода воздуха, когда один вентилятор не обеспечивает заданного расхода. При параллельном соединении вентиляторов их расходы суммируются, а давление остается одинаковым, т. е.

где QВ1и QВ2—расходы воздуха первого и второго вентиляторов; Qсети— расход воздуха в сети; рВ1 и рВ2—давления первого и второго вентиляторов, равные сопротивлению сети Нсети.

Последовательное соединение вентиляторов в одной сети применяют для увеличения давления, когда один вентилятор не может обеспечить заданного давления. При последовательном соединении двух вентиляторов их давления суммируются, а расход остается постоянным:

где рВ1 и рВ2— давления первого и второго вентиляторов; Нсети — сопротивление сети; QВ1и QВ2— расходы воздуха первого и второго вентиляторов, равные расходу сети Qсети.

Разметочные работы заключаются в размещении оборудования коммуникаций в горизонтальных и вертикальных плоскостях в соответствии с проектом. Затем оборудование устанавливают на опорных конструкциях.

Установкой оборудования называют процесс его перемещения от места хранения оборудования на монтажной площадке до места расположения на опорных конструкциях, предусмотренных проектом. После установки оборудования выверяют.

Выверкой называют определение положения оборудования относительно осей, опорных конструкций и смежного оборудования. Иногда выверку оборудования совмещают с его установкой.

Разметка опорных конструкций - её ведут относительно монтажных осей. Монтажные оси совпадают с горизонтальными проекциями осей машин и аппаратов и располагаются в одной плоскости на 100-200 мм выше зоны монтажа.

Проекции осей, валов и роторов основного оборудования называют главными монтажными осями. Главные монтажные оси используют не только для монтажа оборудования, но и при изготовлении фундаментов.

Положение осей на фундаментах фиксируют установкой планок, которые представляют собой металлическую пластину, размерами 80-150 мм.

К пластине приваривают стержень, который приваривают к арматуре фундамента при установки плашки и бетонируют. На плашке керном наносят точку с точность не менее 1 мм и обводят её краской.

При разметке в вертикальной плоскости для определения высоты размещаемого оборудования относительно пола служат высотные отметки-реперы также располагаемые на фундаментах. Репер представляет собой стальной винт, заделанный в бетон фундамента, верхняя сферическая часть которого соответствует проектной высоте фундамента.

Вначале размещают монтажные оси, а затем провешивают их. При разметке монтажных осей их проекции переносят на строительные элементы здания.

Положение монтажных осей определяют с помощью рулетки, отмеряя указанные в проекте расстояния от поверхности строительного элемента помещения.

Один конец (рис.2.1) монтажной оси из проволоки закрепляют неподвижно на скобе, а другой накидывают на ролик у противоположной стене и вешают на него груз, вес которого составляет 60-70 % от разрывного усилия проволоки. Затем определяют положение фундаментных болтов относительно монтажных осей фундаментов и расстояние между болтами. Высотные отметки на фундамент переносят от нулевых отметок помещения, при этом за основу берется начальный репер строительной площадки – геодезическая отметка.

В каждом помещении может быть несколько монтажных осей в зависимости от проекта и особенностей монтируемого оборудования.

Все монтажные оси размещают горизонтально в одной плоскости на 100-200 мм выше рабочей зоны монтируемого оборудования. Такое расположение монтажных осей позволяет переносить проекции их на пол в процессе выполнения монтажных и поверочных операций.

Взаимное расположение монтажных осей проверяют на параллельность с помощью выверяемой рейке – т.е. замеряют расстояние между осями у их колунов.

На перпендикулярность измеряют с помощью деревянного угольника. У компрессоров поступающих на монтаж в виде отдельных узлов, по монтажным осям выполняют кроме монтажных сборочные и поверочные операции.

Приемка фундаментов. Монтаж технологического оборудования и конструкций ведут по техническим условиям, предусматривающим возможные величины предельных отклонений этого оборудования от проектного положения, которое характеризуется расположением оборудования на фундаменте, постаменте или опорной конструкции в плане, по высоте, в горизонтальной и вертикальной плоскостях. Обеспечение точности установки в проектное положение в пределах допускаемых отклонений зависит не только от точности изготовления оборудования и его сборки, но также от качества выполнения работ по сооружению фундамента или опорной конструкции. Учитывая это обстоятельство, следует обращать особое внимание на тщательную приемку фундаментов под монтаж и иметь в виду, что качество монтажа оборудования, его испытания и дальнейшая эксплуатация находятся в прямой зависимости от качества сооруженного фундамента.

Изготовление фундаментов и подливка оборудования цементным раствором входят в обязанности строительных организаций. Однако надо признать целесообразным наблюдение за всем процессом устройства фундамента представителя монтажной организации. Это будет способствовать исключению возможных ошибок при сооружении фундамента и обеспечит высокое качество работ по его устройству. Фундаменты сооружают по чертежам, учитывающим размеры, массу и характер работы монтируемого оборудования, а также конструкцию и конфигурацию его опорной части.

До начала работ по укрупнительной сборке и установке оборудования представители монтажной организации производят приемку от строительной организации готовых фундаментов и опорных конструкций, используя техническую документацию, передаваемую заказчиком: строительные чертежи фундамента; исполнительную схему с нанесенными на ней проектными и фактическими размерами фундамента, закладных изделий, фундаментных болтов, колодцев под анкерные болты, привязочными размерами к строительным конструкциям (колоннам зданий) или фундаментам соседнего оборудования; документ о качестве бетона и соответствии его марки проектной; акт на скрытые работы. Актом оформляются работы, которые невозможно обследовать при приемке готовых фундаментов. В нем фиксируются: глубина заложения фундамента; размеры разрывов между фундаментами здания и оборудования; наличие температурных швов и закладных деталей для анкерных болтов; правильность установки и закрепления глухих фундаментных болтов в теле фундамента и арматуры. На чертежах фундамента должны быть указаны его основные размеры; расположение осей относительно осей здания или соседних сооружений, проектные высотные отметки; расположение выступов, впадин, отверстий, температурных швов, закладных частей; расположение фундаментных болтов или колодцев для них, а также данные о материале фундамента.

При приемке фундамента под монтаж оборудования проверяют:

– привязочные размеры, характеризующие правильность расположения фундамента по отношению к элементам здания или фундаментам рядом стоящего оборудования;

– размеры самого фундамента и его элементов; наличие, расположение и размеры проемов, впадин, выступов, колодцев, закладных деталей, температурных швов;

– наличие и состояние плашек и реперов для обозначения продольных и поперечных осей и высотных отметок;

– точность расположения в плане и высоту над поверхностью фундамента глухих фундаментных болтов, состояние их резьбы, укомплектованность гайками и шайбами;

– наличие, размеры, состояние и укомплектованность анкерных болтов в случае их применения вместо глухих; общее состояние поверхностей фундамента.

При проверке привязочных размеров от технологических осей оборудования до осей здания, а также основных размеров фундамента в плане замеры ведут стальной рулеткой с натяжением 100 кН при замеряемом расстоянии до 10 м и 150 кН — более 10 м. При значительных размерах в полученные результаты замеров вводят поправки (выбирают из специальных таблиц) на провес рулетки и температурные расширения.

Проверку правильности геометрических размеров фундамента, а также расположения колодцев под фундаментные болты, проемов, ниш осуществляют с помощью струн, натягиваемых вдоль основных осей монтируемого оборудования на высоте 300…350 мм от поверхности фундамента (рис. 1). Спущенные со струн отвесы должны совпадать с насечками на плашках, заделанных на поверхности фундамента. Проверку выполняют, замеряя расстояния от контролируемых точек до струн или отвесов металлической рулеткой или линейкой.

В случае получения удовлетворительных результатов этой проверки, когда размеры фундамента и расположение колодцев укладываются в проектные размеры с учетом допусков, приступают к замерам глубин колодцев й закладных анкерных деталей. Эту операцию выполняют с помощью нивелира (рис. 2).

Рис. 1. Схема проверки размеров фундамента с помощью струн и отвесов

1 — фундамент; 2 — струна продольной оси; 3 — струна поперечной оси; 4 — колодцы для анкерных болтов; 5 — планки с осевыми и высотными насечками; 6 — отвесы; 7 — осевая насечка; 8 — высотная насечка

Рис. 2. Схема замеров глубины колодцев и закладных анкерных плит с помощью нивелира

1 — нивелир; 2 — визирная ось; 3—нивелирная рейка; 4— фундамент; 5 — анкерная плита

При проверке открытых ниш убеждаются в горизонтальности верхней опорной поверхности для плит анкерных болтов с помощью контрольной линейки и слесарного уровня (рис. 3). Отклонение от горизонтали должно быть не более 1 мм на длине 100 мм.

Плоскостность верхних поверхностей фундаментов, которая должна быть в пределах установленных допусков, проверяют с помощью нивелира с установкой рейки последовательно в местах расположения регулировочных элементов для выверки оборудования — пакетов подкладок, установочных домкратов, опорных плит под отжимные винты. Схема такой проверки показана на рис. 4. Если одновременно ведут приемку нескольких фундаментов для однотипного оборудования, например в компрессорной или насосной станции, то плоскостность верхней поверхности фундамента и глубину колодцев определяют с одной установки нивелира.

Для облегчения и ускорения приемки одновременно нескольких одинаковых фундаментов целесообразно также изготовить шаблон из деревянных реек или алюминиевых уголков. Оси фундамента помечают на шаблоне насечками, а оси колодцев для анкерных болтов отверстиями. Шаблон последовательно укладывают на фундаменты, совмещая его положение с осевыми насечками на плашках поверхностей фундаментов. В поперечном направлении шаблон ориентируют отвесом, спущенным со струны, при этом отверстия на шаблоне должны совпадать с осями колодцев. Эта операция показана на примере приемки фундаментов компрессорной станции (рис. 5).

Приемка подкрановых путей. До начала монтажа кранов, передвигающихся по рельсовому пути, таких как мостовые, козло-

Рис. 3. Схема проверки открытой ниши линейкой и уровнем

1 — контрольная линейка; 2 — слесарный уровень; 3 — фундамент; 4 — колодец для анкерного болта; 5 — открытая ниша

Рис. 4. Схема проверки плоскостности фундамента с помощью нивелира

1 — нивелир; 2 — визирная ось; 3 — нивелирная рейка; 4 — фундамент; 5 — места расположения регулируемых элементов; 6 — колодцы для анкерных болтов

вые, портальные, перегружатели и кабельные, монтажники производят приемку подкрановых путей под монтаж. Как правило, сооружение подкрановых путей осуществляют строительные организации. Если же эта работа поручается монтажникам, выполняющим монтаж самих кранов, то при этом обеспечивается высокое качество установки подкрановых путей.

Подкрановые пути изготовляют из железнодорожных или специальных рельсов или из стальных катаных квадратов различных сечений и укладывают: для мостовых кранов на металлические двутавровые или железобетонные балки, опирающиеся на консоли колонн здания, для козловых, портальных и других кранов, перемещаемых по поверхности земли, — на шпалы, опирающиеся на балластное основание.

Рис. 5. Схема проверки фундаментов шаблоном

1 — отвес; 2 — шаблон; 3 — опорные стойки шаблона; 4 — струна; 5— фундамент; 6 — планка с осевой и высотной насечками

Приемку подкрановых путей от строительной организации выполняют монтажники, используя проектную документацию и исполнительную схему с нанесенными фактическими размерами элементов путей. Приемке подлежат основные размеры подкрановых путей: величина пролета и общая длина; высотные отметки; горизонтальность и прямолинейность; стыки рельсов и их крепление; наличие тупиковых буферных устройств и заземления.

Зазоры в стыках рельсов зависят от температуры окружающей среды, поэтому при приемке подкрановых путей эти зазоры замеряют, ориентируясь на следующие данные.

Пролет между подкрановыми рельсами (колею) измеряют стальной рулеткой с точностью до 4 мм при постоянном натяжении, равном 120 Н. Равномерность усилия натяжения достигают путем присоединения к рулетке динамометра или подвеской к ее концам грузов массой по 12 кг. К результатам измерений добавляют поправку на вытяжку рулетки; поправка должна быть указана на бирке к рулетке, может быть выбрана из специальных таблиц или, наконец, рассчитана, как было указано выше. Пролет подкрановых путей можно измерять и с помощью теодолита, визируя в плоскостях, параллельных осям рельсов, и замеряя расстояния от осей рельсов до визирных целей, а также новейшей измерительной техникой — лазерными дальномерами.

Разность высотных отметок подкрановых рельсов в одном сечении здания, а также проверку горизонтальности каждого подкранового рельса определяют с помощью нивелира. Все остальные измерения выполняют стальной рулеткой с погрешностью 0,5 мм.

Приемку опорных конструкций и подкрановых путей под монтаж оборудования оформляют актом, подписываемым представителями заказчика, строительной и монтажной организацией. К акту приемки прилагается исполнительная схема с нанесенными фактическими и проектными размерами. Приемка фундаментов оформляется актом на скрытые работы, где дополнительно указываются сведения о качестве бетона фундамента. Для фундаментов машин с динамическими и ударными нагрузками прилагается акт выполнения виброизоляции в соответствии с проектом. В актах даются заключения о пригодности фундамента или подкранового пути для монтажа оборудования. Дефекты фундамента или подкрановых путей, выявленные при их приемке, устраняются строительной организацией, после чего конструкции предъявляются к повторной приемке.

До начала установки оборудования на фундамент монтажники выполняют монтажную разметку, используя план цеха, исполнительную схему фундамента с точным указанием места его расположения, а также монтажно-установочные чертежи. Продольные и поперечные монтажные оси располагают параллельно строительным разбивочным осям, совмещая их с осями монтируемого оборудования. Это обеспечивает заданное положение всех видов технологического оборудования относительно фундаментов, коммуникаций, строительных и технологических конструкций цеха. При выборе мест расположения монтажных осей учитывают удобство установки технологического оборудования в проектное положение, а также возможность использования этих осей для контроля положения оборудования в процессе эксплуатации.

В процессе монтажной разметки (рис. 9) проверяют правильность нанесения и привязку к осям здания продольной и поперечной осей фундамента, а также его высотное положение относительно рабочего репера. По чертежу плана цеха наносят расстояния а и b соответственно от продольной оси фундамента до продольной оси колонн здания и от поперечной оси фундамента до поперечной оси колонн здания. Оси фундамента должны быть взаимно перпендикулярны и соответственно параллельны осям здания, что проверяют теодолитом и рулеткой. Продольную и поперечную оси фундамента фиксируют кернением плашек, а высотное положение фундамента относительно рабочего репера, расположенного в непосредственной близости от фундамента, определяют с помощью нивелира и реек.

Если в процессе монтажной разметки установлено, что отклонения осей и высотных отметок фундамента от проектного положения не выходят за пределы допусков, указанных в соответствующих инструкциях, то фундаменты считаются годными для установки на них оборудования.

Разметка монтажных осей может быть произведена и без применения геодезических приборов. Для этого в цехе, предназначенном для установки оборудования, основная разметочная монтажная ось должна быть расположена так, чтобы оси механизмов, работающих от одного привода, были параллельны монтажной оси. Разметку положения монтажной оси начинают с проведения на полу цеха линии, параллельной оси колонн или балок, на запроектированном расстоянии. После этого с помощью отвесов монтажную ось переносят на потолок. Затем, используя гидростатический уровень, на поперечных стенах или колоннах на запроектированном расстоянии от пола отмечают две точки на одном горизонтальном уровне и в общей плоскости с линиями на полу и потолке. Отмеченные точки фиксируют положение монтажной оси в пространстве.

От основной монтажной оси размечают все остальные вспомогательные оси. Вспомогательную ось, параллельную основной монтажной оси, размечают на полу либо угольником, либо циркулем. В первом случае одну сторону угольника (рис. 10, а) совмещают с основной осью, на другой стороне угольника откладывают необходимые расстояния а от основной оси до вспомогательной. Затем, перемещая угольник вдоль основной осевой линии, отмечают две-три точки на расстоянии, равном а, и соединяют их, прочерчивая вспомогательную ось. Во втором случае на основной монтажной оси (рис. 10,6) циркулем из точки с откладывают отрезки cm и сп равной величины и отмечают точки тип. В пересечении отрезков дуг, описанных циркулем из точек тип, получают точку о, которую соединяют с точкой с. Линия ос перпендикулярна к монтажной осевой линии. На другом конце основной монтажной осевой линии таким же способом получают вторую линию oid. На перпендикулярных линиях ос и od откладывают необходимое расстояние а и через полученные точки С и d проводят прямую вспомогательную линию, параллельную основной монтажной осевой линии. Циркуль представляет собой строганый деревянный брусок (см. рис. 10, б) с вбитыми на его концах гвоздями. Разметку вспомогательных осевых линий на потолке и стенах (когда это необходимо) производят описанным способом.

Рис. 9. Схема монтажной разметки

1 — фундамент; 2 — продольная ось фундамента; 3 — нивелир; 4 — рабочий репер на колонне здания; 5 — нивелирные рейки; 6 — каркас здания; 7 — поперечные оси колонн здания; 8 — поперечная ось фундамента; 9 — плашка; 10 — фундаментные колодцы; 11 — продольные оси колонн здания

Рис. 10. Разбивка осей

a — с помощью угольника; б — с помощью циркуля

В многоэтажном здании перенос основной монтажной оси на верхние этажи для получения вспомогательных осевых линий проводят с помощью отвесов. При этом нить отвеса должна слегка касаться проволоки, фиксирующей основную монтажную ось. Для гашения колебания отвеса рекомендуется помещать весок в масляную ванну.

Рис. 11. Схема проверки перпендикулярности монтажных осей

Для перенесения монтажных осей на фундаменты пользуются отвесами. На фундаменте эти линии фиксируют кернением точек на поверхности металлической марки.

Разметка опорных конструкций, установка и выверка оборудования

Разметка опорных конструкций, установка и выверка оборудования

Перед монтажом оборудования выполняют разметку осей и положения оборудования на строительных конструкциях в соответствии с проектом. Затем оборудование устанавливают на опорных конструкциях.

Установкой оборудования называют процесс его перемещения грузоподъемными средствами или такелажной оснасткой от места хранения оборудования на монтажной площадке до места расположения на опорных конструкциях, предусмотренного проектом. Оборудование устанавливают на деревянные брусья, на металлические подкладки, на установочные домкраты или винты или непосредственно на опорные конструкции. После установки оборудование выверяют.

Выверкой называют определение положения оборудования относительно осей, опорных конструкций и смежного оборудования по выполненной разметке и приведение его в соответствие с допусками на отклонения, не превышающими требований инструкций по монтажу. Иногда выверку оборудования совмещают с его установкой.

Разметка опорных конструкций. Её ведут относительно монтажных осей.

Монтажные оси совпадают с горизонтальными проекциями осей машин и аппаратов и располагаются в одной плоскости на 100-200 мм выше зоны монтажа. Монтажными осями служат горизонтальные проекции осей валов, роторов, привода, пересекающихся с ними осей симметрии машин, цилиндров, электродвигателей и т. п. Обозначают монтажные оси натяжением струн. Проекции осей, валов и роторов основного оборудования называют главными монтажными осями. Главные монтажные оси обычно совпадают с осями фундамента и для их обозначения используют те же струны, что и при изготовлении фундаментов.

Положение осей на фундаментах фиксируют установкой плашек (планок), а высотных отметок — установкой реперов.

Плашка (рис. 1, а) представляет собой металлическую пластину размерами 80 X 150 мм с приваренным к ней анкерным стержнем. Анкерный стержень при установке плашки приваривают к арматуре фундамента и бетонируют. На плашке керном наносят точку с точностью не менее ±1 мм и обводят треугольником красной краской.

Репер (рис. 1, б) представляет собой стержень с полукруглой головкой, который также приваривают к арматуре фундамента и бетонируют. Верхняя точка головки репера соответствует проектной высотной отметке с точностью ±0,5 мм. Плашки и реперы располагают в таких местах, где бы они были доступны для выполнения замеров и после монтажа оборудования и коммуникаций. Всю разметку относительно осей на конструкциях выполняют штрихами чертилкой или линиями краской.

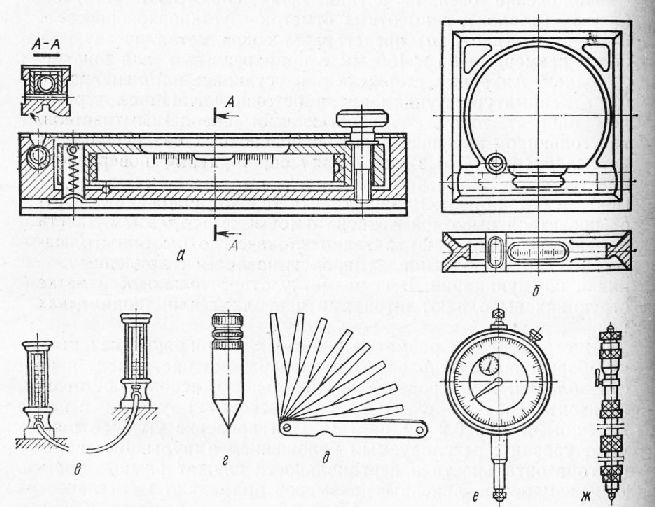

Инструмент для разметки и выверки. При разметке и выверке оборудования используют разнообразный инструмент и приспособления. При проверке вертикальности используют отвесы, горизонтальности — слесарные («брусковые») уровни с ценой Деления 0,1 или 0,2 мм на 1 м. При проверке уклонов применяют уровни с регулируемым положением ампулы. Для проверки горизонтальности и вертикальности служат рамные уровни. Для измерения линейных размеров применяют металлические линейки с ценой деления 1,0 и 0,5 мм и длиной до 1000 мм, э для измерения больших расстояний пользуются рулетками. Погрешность линеек не должна превышать ±0,2 мм при длине 1 м. Для измерения зазоров используют щупы длиной 50, 100 и 200 мм с набором пластин толщиной от 0,003 до 2 мм и погрешностью не более 0,01 мм. Для измерения наружных и внутренних линейных размеров с погрешностью не более 0,05 мм применяют штангенциркули и штангенглубиномер. Для точных линейных измерений с погрешностью не более 0,01 мм применяют микрометры с пределами измерений от 0 до 600 мм (через 25 мм до 300 мм и далее через 100 мм), а для внутренних измерений — штихмассы (нутромеры). При измерении биения вращающихся деталей, деформации деталей при затяжке болтов, при центровке валов и муфт применяют индикаторы со шкалой циферблатного типа с ценой деления 0,01 и 0,002 мм. При проверке разности высот удаленных точек, переноса высотных отметок в смежных помещениях, разметке уклонов прокладываемых трубопроводов используют гидростатические уровни с погрешностью измерения до 1 мм, а с применением гидростатической измерительной головки — не более 0,02 мм (рис. 8). При разметочных работах на монтаже, а также при выверке крупного оборудования широко используют геодезические (оптические) инструменты — теодолиты и нивелиры.

Рис. 1. Плашка (а) и репер (б) для фиксации осей и высотных отметок:

1 — планка с анкерным стержнем; 2 — репер; 3 — арматура

Рис. 2. Инструмент, применяемый при монтажных работах:

а — слесарный (брусковый) уровень с микрометрическим винтом регулировки наклона ампулы; б — рамный уровень; в - гидростатический уровень; г — весок отвеса; д — щуп; е — индикатор циферблатного типа; ж — нутромер (штихмасс)

Выверка оборудования. При выверке оборудования используют установочные базы, которые подразделяют на опорные и поверочные.

Опорными базами служат поверхности рам и корпусов, станин и лап оборудования, на которые оборудование опирается при установке на опорные конструкции или прикрепляется к вертикальным или потолочным опорным конструкциям.

Поверочными называют базы, используемые для инструментальной проверки положения оборудования. Поверочными базами служат поверхности оборудования, специально обработанные и указанные в документации завода-изготовителя. В большинстве случаев в качестве поверочных баз используют поверхности валов, разъемы корпусов, торцевые поверхности шкивов, муфт и т. д.

В процессе выверки замеряют отклонения положения оборудования от проектной высотной отметки, от горизонтальности или вертикальности, а также отклонения от соосности, параллельности или перпендикулярности его осей с приводом.

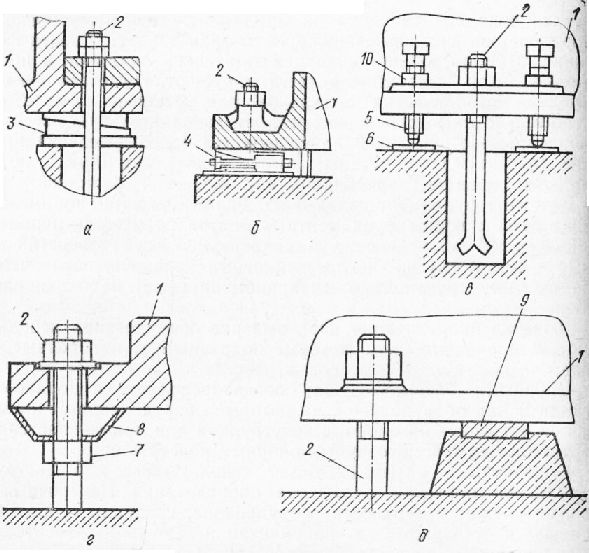

Оборудование выверяют на соответствие высотной отметке и горизонтальность на плоских или клиновых подкладках (рис. 3, а) или бесподкладочным методом.

Количество подкладок в пакете должно быть минимальным, но не более пяти. Уклон клиновых подкладок 1:10 или 1: 20.

Рис. 3. Установка и выверка оборудования на подкладках и бесподкладочным методом:

а — на клиновых подкладках; б -спомощью инвентарных винтовых домкратов; в - на установочных винтах; г. -на установочных гайках; д — на жестких опорах; 1 — рама оборудования; 2 — фундаментный болт; 3 — клиновые подкладки; 4 — установочный домкрат; 5 — установочный винт; 6 — подкладная установочная пластина; 7 — установочная гайка; 8 — тарельчатая шайба; 9 — металлическая пластина жесткой опоры; 10 — стопорная гайка

Домкраты (рис. 3, б) для выверки устанавливают в четырех местах рамы. После выверки между рамой и опорной поверхностью домкратов или подкладок не должен проходить щуп толщиной 0,05 мм.

Применение установочных винтов (рис. 3, в) позволяет совместить процессы установки и выверки оборудования. Перед опусканием оборудования на фундамент винты ввинчивают в раму так, чтобы они выступали за ее опорную поверхность на одинаковую величину (10-30 мм). Опустив оборудование грузоподъемным краном на фундамент, поочередно регулируют его положение винтами, добиваясь горизонтальности с отклонением не более 0,3 мм на 1 м, если нет более жестких требований в технической документации.

После выверки оборудования положение установочных винтов фиксируют стопорными гайками и приступают к подливке фундамента. До подливки резьбовую часть винтов отгораживают опалубкой или обертывают плотной бумагой. После подливки и схватывания бетона установочные винты вывинчивают на 1-2 оборота перед затяжкой фундаментных болтов.

При монтаже оборудования большой массы раму выверяют с помощью установочных винтов, около фундаментных болтов подкладывают пакеты пластин, проверяют щупом прилегание их к раме и затем прихватывают электросваркой.

Подобным же образом выверяют оборудование установочными гайками (рис. 9, г) с тарельчатыми шайбами или без них в том случае, если фундаментные болты заделаны в массив Фундамента.

При установке оборудования на жестких опорах (рис. 3, (3) выверку на горизонтальность не проводят, так как установочные пластины опор выверяют при заделке в фундамент.

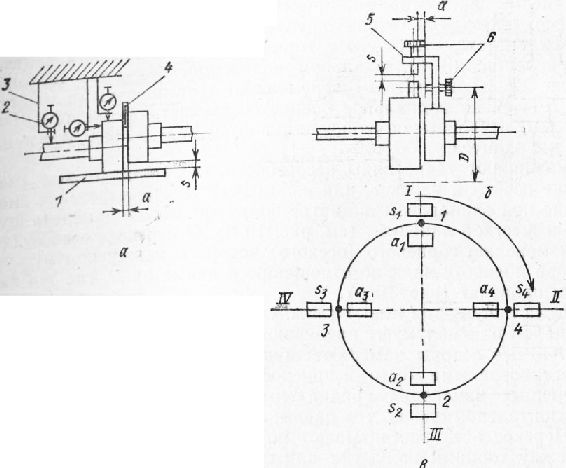

Выверку соосности (центровку) машин проводят различными способами в зависимости от конструкции муфты, а также от быстроходности и мощности машины. За базу при центровке берут машину и после выверки ее рамы, проверки торцевого и радиального биения вала и полумуфты (рис. 4, а) стоечными индикаторами прицентровывают электродвигатель. Обычно электродвигатель крепят на раме на салазках, что позволяет перемещать его в горизонтальной плоскости в двух направлениях. В вертикальном положении при выверке соосности электродвигатель перемещают установочными винтами. Допуск на радиальное биение составляет для валов 0,01-Ц 0,02 мм, втулочных и пальцевых полумуфт — 0,03-0,04 мм на 100 мм радиуса.

Различают такие виды несоосности, как параллельное смещение осей 5 и перекос, или излом осей А. Параллельное смещение при одинаковом диаметре полумуфт можно замерить щупом и жесткой линейкой. О перекосе осей судят по изменению торцевого (осевого) зазора а между полумуфтами при повороте вала по отношению к диаметру D, где эти замеры проводят (рис. 4).

Если полумуфты имеют сложную конфигурацию или диаметры валов или полумуфт различаются по величине, радиальные и торцевые зазоры замеряют щупом или индикаторами между установочными местами приспособлений.

Перекос осей рассчитывают по средним значениям зазоров а между торцами полумуфт или соответствующим им зазорам на приспособлениях. Измерения ведут в четырех точках (1, 2, 3 и 4) в четырех положениях вала (/, II, III и IV), поворачивая оба вала на 90° одновременно в направлении вращения и записывая данные в таблицы. (рис. 4, в).

Для расчета перекоса осей используют средние арифметические значения зазоров четырех замеров во всех положениях валов.

Отрицательные значения свидетельствуют о перекосе оси вверх или влево.

Зазоры замеряют при затянутых фундаментных болтах. После окончания монтажа и подливки фундамента проводят окончательную центровку и результаты замеров записывают в формуляр машины или в акт сдачи под пусконаладочные работы.

Рис. 5. Выверка параллельности и перпендикулярности осей» валов и аппаратов:

а — проверка параллельности валов шкивов линейкой и с помощью струны и угольника; б — проверка параллельности осей измерением расстояний между ними; в - проверка перпендикулярности осей приспособлением, поворачиваемым на 180°; г — проверка перпендикулярности осей по закону Пифагора; д — проверка вертикальности аппарата измерением расстояний от струн отвесов до образующих; 1 — линейные меры (линейки, штихмассы); 2 — шкивы; 3 — струны; 4 — угольники; 5 — валы; в - поворотное приспособление; 7 — груз отвеса; в-струна отвеса; 9 — вертикальный аппарат

Проверку перпендикулярности или параллельности осей валов машин и привода выполняют с помощью струн, линеек, рейсмусов, угольников, индикаторов (рис. 5, а, б).

Параллельность осей проверяют измерением расстояний между осями. Расстояния между осями должны быть одинаковыми. Перпендикулярность осей можно проверить по закону Пифагора: отложив на осях, как на катетах, 3 и 4 линейные меры, измеряют гипотенузу, которая должна быть равна 5 линейным мерам (рис. 5, в, г).

Рис. 6. Измерение соосности расточек электроакустическим методом:

1 — стойка; 2 — приспособление для натяжения струны; 3 — струна; 4 — корпус компрессора; 5 — радионаушники; б — батарея алектропита-ния; 7 — штихмасс (места измерений)

Вертикальность аппаратов, колонн, валов выверяют с помощью отвесов, а также измерением расстояний от них до обе рудования (рис. 5, д).

Соосность внутренних расточек монтируемых деталей выверяют с помощью струны, натягиваемой по оси расточки базовой детали (рис. 6). Измерения ведут штихмассом электроакустическим методом. Электрическая цепь состоит из источника питания (батарейки для карманного фонаря), радионаушников, рамы оборудования и струны. При замыкании струны штихмассом в наушниках раздается потрескивание. При большой протяженности струны учитывают ее провисание.

Читайте также: