Разгрузка бетонной смеси в опалубку

Обновлено: 16.05.2024

Бетонную смесь нужно разгружать как можно ближе к месту ее окончательной укладки. Не следует укладывать бетонную смесь большими порциями в одно место с последующим перемешиванием в опалубке при транспортировании на значительные расстояния, так как это вызывает ее расслоение. Бетонную смесь следует укладывать горизонтальными слоями одинаковой толщины и каждый слой полностью уплотнять перед укладкой следующего. Слои должны быть толщиной 15 . 30 см для железобетонных конструкций и толщиной до 45 см для массивных сооружений, причем толщина слоя будет зависеть от расстояния между опалубкой, количества арматуры и должна быть такова, чтобы можно было закончить укладку каждого нового слоя до схватывания предыдущего.

Бетонная смесь не должна свободно падать с высоты более чем 0,9 . 1,2 м. В тонких конструкциях следует применять подвесные металлические или резиновые желоба. В ограниченном пространстве между опалубкой тонких стен можно устанавливать металлические желоба прямоугольного сечения, чтобы разместить их между стержнями арматуры Подвесные желоба следует применять различной длины. Они должны состоять из секций, которые можно крепить с помощью крючьев одну к другой, регулируя тем самым длину желобов, по мере бетонирования. В высокие тонкие стены бетонную смесь иногда укладывают через отверстия на боковых сторонах опалубки, которые обычно называют «окнами».

Если бетонную смесь загружают с лотка прямо через отверстие, возможно ее расслоение. Применение внешнего бункера позволяет бетонной смеси равномерно проходить через отверстия и тем самым уменьшает опасность ее расслоения.

Иногда при быстрой укладке бетонной смеси в высокие стены возможно выделение некоторого количества воды на ее верхней поверхности. Это выделение веды можно уменьшить путем более медленной укладки бетонной смеси на более мелком материале, т. е. с большим количеством цемента или более мелким заполнителем либо с тем и другим. При бетонировании высоких стен бетонную смесь следует укладывать до точки приблизительно на 30 см ниже верха стены и выдерживать около 1 ч, чтобы произошла ее осадка. Затем, до того как уложенный бетон схватится, бетонирование надо возобновить во избежание образования шва

Бетонную смесь укладывают на несколько сантиметров выше опалубки и затем избыточный бетон после его частичного схватывания удаляют.

Для того чтобы избежать образования трещин вследствие осадки, бетон в колоннах и стенах выдерживают по крайней мере в течение 2 ч до начала бетонирования плит, балок и прогонов, которые опираются на эти колонны и стены. Еуты и капители бетонируют совместно с полом или кровлей. При бетонировании плит укладку бетонной смеси надо учитывать с дальнего конца сооружения так, чтобы каждый замес бетонной смеси разгружался вплотную к ранее уложенной смеси. Не следует укладывать бетонную смесь отдельными кучками и затем эти кучки разравнивать и обрабатывать Если имеются пустоты между крупными зернами заполнителя, то некоторые наиболее крупные зерна нужно удалить и распределить их по площади в те места, где имеется большее количество раствора.

Порядок укладки бетонной смеси также имеет значение. В стенах первые замесы укладывают в любом конце секции, затем укладку ведут по направлению к середине Этот способ производства работ должен повторяться для каждого слоя. Его можно также использовать и при укладке балок или прогонов. В большие открытые блоки первые замесы укладывают по их периметру. Во всех случаях способ производства работ должен быть таким, чтобы предотвратить скопление воды в концах и углах опалубки и вдоль ее поверхности

Ни одна стройка не обходится без бетонирования, а где бетонный раствор – там и опалубка. Особенного внимания заслуживает конструкция, используемая при изготовлении фундамента. Ведь от её надёжности во многом зависит качество основания для дома.

Заливка опалубки может вызвать следующие проблемы:

- распирание при бетонировании;

- частичное разрушение;

- локальные протечки бетонной смеси.

Чтобы избежать этого и узнать, из чего изготовить конструкцию надежно и дешево и какие требования кней предъявляются, воспользуйтесь практическим опытом экспертов сайта FORUMHOUSE.

Из чего сделать опалубку

Качество конструкции во многом зависит от того, из какого материала её сделали. Опалубка для фундамента делается из: ламинированной фанеры, плит ОСП, листов ЦСП, плоского шифера, несъёмных листов пенополистирола. В ход идёт даже старая мебель, а также «бэушные» поддоны.

Но безусловный лидер – обычная древесина.

Как сделать конструкцию из досок

Форумчане советуют, как делать щиты для опалубки. Для сборки горизонтальных щитов рекомендуется использовать обрезную доску размером – 100х25 мм и 150х30 мм, а для вертикальных поперчен – брать брус 100х50 мм, упирая его в щит ребром.

Шаг установки вертикальных поперечен (брус 50х100 мм) - от 70 до 100 см. Для придания большей жёсткости опалубки, с каждой её стороны, горизонтально устанавливаются два бруса 50х100 мм, сверху и снизу.

При продуманном конструктиве и грамотном исполнении прочность досок данных типоразмеров достаточна, чтобы выдержать давление больших объемов бетонной смеси на стенки конструкции.

Выбирая доски для этой конструкции, необходимо сразу продумать вариант их дальнейшего использования. Т.к. опалубка под фундамент потребует не один куб, доски нерационально использовать только один раз. Чтобы доски после демонтажа остались «деловой древесиной», необходимо защитить их от прямого контакта с бетоном.

Чем крепить пленку

Изнутри конструкции перед бетонированием выстилается прочная полиэтиленовая пленка для опалубки, которую необходимо закрепить степлером. Возведение лучше вести на саморезы. В этом случае её можно легко разобрать, сведя повреждения опалубочных досок к минимуму.

Я после разборки опалубки доску 30х120 мм пустил на обрешётку. Перед этим очистил поверхность досок от степлерных скоб. Главное – разбирать всё аккуратно.

У меня крыша дома собрана из доски 40-ки, оставшейся после заливки и демонтажа опалубки. Я ее заранее перед заливанием закрыл плёнкой, доски, торчащие по углам, не пилил, всё собирал на саморезы. После разборки доски были как новые!

Пленка под опалубку защитит доски, и они будут как новые.

Совет от FORUMHOUSE: плёнку необходимо крепить так, чтобы исключить её выворачивание, когда проводится заливка бетона в опалубку. Заранее продумывают, с какой стороны будет производиться подача бетонной смеси из бетономешалки. По ходу её движения, она не должна заливаться под нахлёст кусков плёнки. Иначе подвернувшийся край плёнки может замонолититься поперёк фундаментной ленты, что снизит её прочностные характеристики. Также плёнка минимизирует выливание бетона сквозь различные щели в досках.

Материалы и технологии

При строительстве правильной конструкции в первую очередь необходимо продумать её конструктив и все необходимые силовые элементы (распоры, укосины, стяжки). Ведь одно дело: лить ленту высотой от земли в 30-40 см, и совсем другое – заливать стенки подвала высотой в 2.5 метра. Особенно, если бетон подаётся при помощи бетононасоса.

Я построил опалубку из 25-х досок. Стяжки не стал делать, думал, выдержит, т.к. каждые 30 см я ставил деревянные распорки. При заливке бетона опалубку распёрло, да так, что два раза пришлось вычерпывать вылившуюся смесь, потом снова скреплять опалубку и вручную закидывать бетон обратно. Наученный очень горьким опытом, я теперь обязательно буду стягивать стенки стяжками.

Нередки случаи, когда, не потрудившись на должном уровне произвести укрепление, мы обнаруживаем, что при заливке или вибрировании конструкцию опалубки просто разрывает. Весь бетон выливается на грунт. Конструкцию приходится в экстренном порядке латать, что приводит к большим денежным потерям. Отсюда правило: опалубку необходимо дополнительно закреплять.

Укрепление опалубки

Многие начинающие застройщики могут и не представлять, какие огромные распирающие силы действуют на опалубку при заливке бетона. Обратимся к цифрам.

Я недавно залил плиту высотой в 25 см. Конструкция просто лежала на земле, в углах крепилась на саморезы, местами была подпёрта камнями и кирпичами – нигде ничего не выдавило и не сдвинулось. Но, что годится в моём случае, не пройдёт при литье высокой ленты фундамента.

Такой пример. По СНиП III-15-76 давление на стенку = PхH. Отсюда: 2500х0.25=625кгс/кв.м. Если 1 погонный метр опалубки имеет площадь 0.25х1=0.25 кв.м, то давление на 1 погонный метр будет 625х0,25=156 кг/м.п., с учётом вибрирования бетона 200кгс/м.п.

Крепление опалубки для фундамента.

Если высота щита равна 0.9 м и выгрузка бетона производится из бетононасоса, то, по тому же СНИПу, давление составит 2500х0.9+400=2650 кгс/м2. Отсюда: давление на 1 погонный метр составит 2385 кгс/м.п. Разница просто огромна!

Давление на стенки конструкции прямо пропорционально столбу бетона и имеет максимальное значение внизу.

Но бывает так, что конструкция, даже правильно стянутая металлическими шпильками, «даёт течь». Причём не выдерживает резьбовой элемент шпильки. Резьбу или сминает, либо «отстреливает» гайку. Так происходит потому, что при стягивании промышленной опалубки используются специальные виды шпильки, с усиленными гайками и увеличенным диаметром шайбы.

В частном домостроительстве используются обычные резьбовые шпильки – М8/М10/М12 и гайки, купленные на ближайшем строительном рынке. Шпилька класса 8.8, диаметром в 10 мм, по ГОСТу обязана выдержать нагрузку в 6.7 т, но в обычной продаже, в основном, идут шпильки с «проваленными» диаметрами и формой резьбы не по ГОСТу. Качество металла тоже низкое, в лучшем случае такая шпилька выдержит рабочую нагрузку в 1.5 т.

Для фундамента я покупал шпильки на М8. Мне захотелось проверить, какую фактическую нагрузку они выдержат. Я испытал их на разрывной машине. Результат: при одной накрученной гайке, при нагрузке примерно в 100 кг, произошло срезание (смятие) резьбы шпильки. При накрученных двух гайках шпилька выдержала нагрузку (сорвало резьбу, но сама шпилька осталась цела) уже в 500 кг.

Вывод: чтобы шпилька «работала», необходимо с каждой её стороны накрутить по две гайки. Либо использовать специальные гайки увеличенной длины.

Правда, это ещё не гарантирует, что шпилька «включится в работу» на 100%. Необходимо расставить шпильки так, чтобы они давали максимальный эффект.

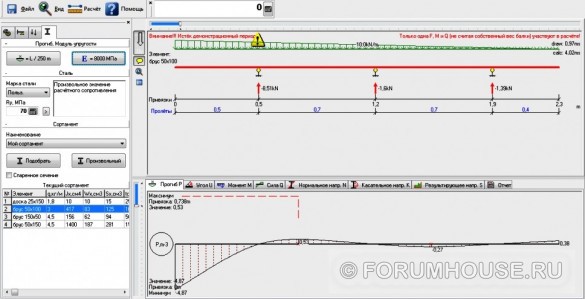

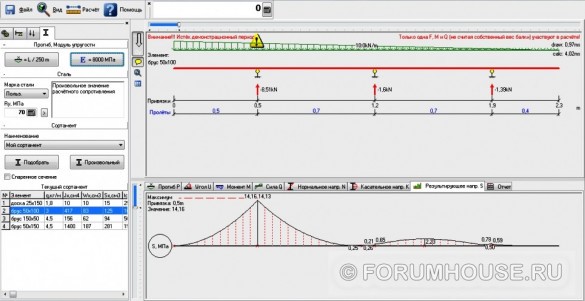

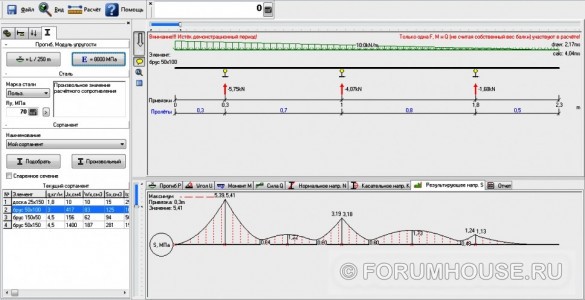

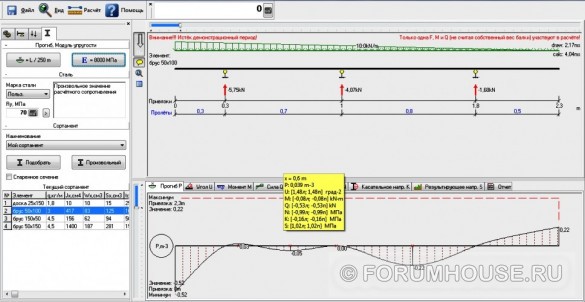

Я «прогнал» два варианта расстановок шпилек в опалубке в специальной программе. И вот что получилось: возьмём деревянную вертикальную стойку 50х100 мм. Ставим её к щиту ребром, высота 2.3 метра. Задаём нагрузку – 10 кН\м (4 кН - от глубинного вибратора, 6кН - давление столба бетона 2.3 метра). Стягиваем опалубку тремя шпильками, с расстоянием в 70 см. Первая шпилька от низа - на высоте в 50 см. Получаем картину прогибов и напряжений в балке.

На скриншоте видно, что больше всего отклонится нижний конец балки (на 5 мм). Т.е. высока вероятность того, что подпорная балка сломается именно здесь. Расставим шпильки по-другому. Нижняя, теперь заложена на высоте в 30 см.

Теперь нагрузки распределяются иначе. Максимальное напряжение снижается почти в 3 раза (5.4), а прогиб уменьшается в 10 раз.

Мой совет – если собираетесь крепить опалубку шпильками, то их нужно устанавливать между двух вертикальных брусьев (расстояние между ними равно диаметру шпильки). Но найти качественные шпильки и гайки сложно, да и стоят они дорого, и весь этот металл потом некуда девать. Если только на монтаж стропильной системы.

Совет от FORUMHOUSE: чтобы после заливки ленточного фундамента после уплотнения материала из него можно было без труда вытащить шпильку, её заранее помещают в ПНД-трубу небольшого диаметра или электротехническую полипропиленовую трубку. Внутренние отверстия в фундаменте после удаления шпилек заделывают цементно-песчаной смесью.

Для уменьшения расходов небольшую резьбовую часть шпильки крепят к арматуре необходимой длины. А на противоположный конец следует наварить перемычку, чтобы получилась буква Т.

Намного проще и дешевле – сделать укрепление каркаса опалубки «косичкой» из вязальной проволоки диаметром 1.2 мм, сплетя её из 6-7 нитей. Такой тип стяжки прочнее, чем «косичка», сплетённая из проволоки диаметром 2 мм в 3 нити.

«Косичка» просовывается в щели между досок опалубки или в заранее просверленные отверстия. Она стягивает два опорных вертикальных бруса конструкции. Чтобы стенки опалубки при процессе скручивания «косички» не деформировало, внутрь опалубки рекомендуется установить арматурный стержень-ограничитель диаметром в 10-12 мм, который помогает ее фиксировать.

Особого внимания заслуживает опалубка под цокольный этаж.

Как залить опалубку

Форумчане рекомендуют, как залить опалубку: при высоте стен более 2-х метров следует разбивать заливку на два этапа и бетонировать за один раз не более 1-1.2 метра. Потом переставлять опалубку выше. Помимо того, что эта самодельная съемная опалубка дешевле (по материалам), чем смонтированная сразу на всю высоту, значительно уменьшается риск того, что она выдержит нагрузки при заливке бетона.

Причём, заливать в опалубку такое количество бетона и вибрировать его нужно слоями толщиной по 50 см, круг за кругом, пока не будет залита необходимая высота фундамента. Это позволит избежать излишней нагрузки в одной точке опалубки, т.к. высота заливки опалубки бетоном увеличивается постепенно. И к моменту достижения заданной высоты нижний слой бетона уже схватится, что, соответственно, уменьшит давление на стенки опалубки.

И в заключение, несколько советов от форумчан по приёмке бетона:

- Бетон любой марки для заливки фундамента необходимо заказывать с небольшим запасом – примерно 1м3 в плюс. В случае, если часть бетона «убежит» при заливке или на бетонном узле «недольют» раствор, останется запас;

- Заранее определяется место, куда можно будет слить излишек бетона. Это может быть подъездная дорога;

- Бетононасосу для работы нужна площадка примерно 6х8 м;

- Заливка бетона в опалубку не начинается, пока не будет приготовлен ремонтный комплект - это условия является обязательным. Подпорки, колья, доски, молоток, гвозди, кувалду, вёдра, лопату, ёмкость, куда можно временно слить вылившийся бетон, запасной деревянный щит. Если опалубку «рванёт» при заливке бетоном, то бегать по участку и искать способ заделать брешь, просто не будет времени;

- При заливке фундамента бетононасосом нужно сразу договорится на бетонном узле, чтобы миксеры с бетоном шли друг за другом, без перерыва. Это позволит избежать простоя и, как следствие, дополнительный платы за аренду дорогой техники;

- При приёмке бетона обязательно надевать защитные очки и одноразовые медицинские перчатки на руки. Бетон при попадании на отрытую кожу может вызвать химический ожог;

- Обязателен головной убор и плотная одежда. Причём, одежда подбирается такая, которую потом будет не жалко выбросить.

Как заливать бетон в опалубке.

Залить фундамент «в землю» можно, если воспользоваться советом форумчанина. Прочтя эту тему: вы поймёте, как правильно сделать опалубку. Также вы можете ознакомиться с результатами спора: "А нужна ли вообще деревянная опалубка" Дополнительно посмотрите видео с мастер-классом от FORUMHOUSE, по монтажу многоразовой опалубки.

Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки и распределения по блоку бетонирования.

Процесс транспортирования бетонной смеси должен предусматривать ее бесперегрузочную доставку от места приготовления до пункта перегрузки в бетоноприемное устройство на строительной площадке или места разгрузки транспортного средства непосредственно в опалубку бетонируемой конструкции. При этом принятая технология и организация транспортирования должны обеспечивать на месте укладки заданные проектом показатели подвижности бетонной смеси, а изготовленный из нее бетон, при правильном режиме выдерживания, — проектную марку бетона по прочности и другие проектные характеристики. При транспортировании бетонной смеси в зимних условиях к моменту ее укладки должна быть обеспечена температура смеси, достаточная для нормального выдерживания бетона.

Для транспортирования бетонной смеси, в зависимости от ее начальной подвижности, сроков схватывания цемента, расстояния перевозки, температурно-влажностных условий окружающей среды, вида дорожного покрытия и технологической совместимости транспортных средств с бетоноприемными оборудованием, используют автомобили-самосвалы, автобетоновозы, автобетоносмесители, автомобили с перевозкой на них смеси в капсулах или бадьях. При значительных объемах работ, высокой интенсивности бетонирования и расстоянии между пунктами приготовления и укладки бетона не более 300 м экономически оправдано использование для транспортирования бетонной смеси ленточных конвейеров.

При перевозке смеси автосамосвалами возникают большие трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, а также по необходимости их последующей ручной очистки. Автобетоновоз — специализированная машина для перевозки бетонных смесей, оборудованная крышкой на загрузочной части и затвором у выгрузочного отверстия кузова. Каплевидная (мульдообразная) форма кузова способствует уменьшению расслоения бетонной смеси в процессе транспортирования, а возможность подъема кузова под углом до 90º облегчает выгрузку смеси. Наиболее эффективным средством транспортирования являются автобетоносмесители, которые загружают на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь с осадкой конуса от 1 см и выше при температуре окружающего воздуха не ниже 0°С. Выпускают автобетоносмесители вместимостью по готовому замесу от 3 до 10 м 3 . Дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена. Перемешивание их с водой обычно начинают за 30 - 40 мин. до прибытия на объект. В автобетоносмесителях выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Технологические особенности средств транспортирования бетонной смеси приведены в табл. 5.1.

Поскольку автобетоносмесители оборудованы вращающимися барабанами, то их возможно использовать не только для перевозки смеси с ее перемешиванием, но и для приготовления ее на стройке из отдозированных компонентов.

Таблица 5.1 - Технологические особенности транспортных средств, предназначенных для перевозки бетонных смесей

| Вид транспортного средства | Основные технологические особенности | Область наиболее рационального использования |

| Автобетоносмеситель | Возможность перевозки сухих и готовых бетонных смесей с побуждением в пути и порционной выгрузкой | Транспортирование бетонных смесей с выгрузкой в любое бетоноприемное оборудование, включая приемные бункера бетононасосов, или непосредственно в бетонируемую конструкцию |

| Автобетоновоз | Невозможность порционной выгрузки бетонной смеси, незащищенность от атмосферных воздействий | Транспортирование бетонных смесей любой подвижности с выгрузкой в бетоноперегружатели, пакеты полноповоротных бадей или непосредственно в бетонируемую конструкцию |

| Автомобиль-самосвал | Невозможность порционной выгрузки бетонной смеси, потери от 2 до 3 % смеси при перевозке пластичных смесей в результате расслаивания и выплескивания, незащищенность от атмосферных воздействий | Транспортирование малоподвижных бетонных смесей на расстояние от 10 до 20 км в приемные бункера бетоноперегружателей, пакеты полноповоротных бадей или непосредственно в бетонируемую конструкцию |

Доставленную на объект смесь подают в бетонируемые конструкции кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагнетателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками. Поворотные бадьи вместимостью 0,5 . 8 м 3 загружают непосредственно из самосвалов или бетоновозов, причем при вместимости бадей 0,5 м 3 - по четыре сразу (рис 5.4), а бадьи на 1,5. 8 м 3 загружают из бетоновозов, вместимость кузова которого равна или кратна вместимости бадьи, сразу. Ленточные передвижные конвейеры применяют в тех случаях, когда подать смесь к месту укладки средствами доставки или в бадьях трудно или невозможно. Конвейерами длиной до 15 м подают смесь на высоту до 5,5 м. Чтобы уменьшить высоту свободного падения смеси при выгрузке, применяют направляющие щитки или воронки. Но конвейеры в процессе бетонирования необходимо часто переставлять. Поэтому более

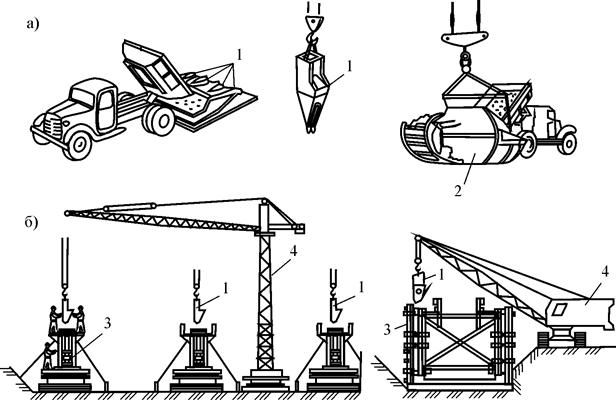

Рис. 5.4 – Загрузка поворотных бадей и выгрузка в опалубку конструкции: а - загрузка бетонной смеси в поворотных бадьях; б - укладка бетонной смеси в поворотных бадьях

1 - поворотная бадья малой вместимости; 2 - поворотная бадья большой вместимости; 3 - бетонируемая конструкция; 4 - кран

эффективны в этом отношении самоходные ленточные бетоноукладчики, смонтированные на базе трактора и оборудованные скиповым подъемником и ленточным конвейером длиной до 20 м. Бетононасосы применяют для подачи смеси в любые виды конструкций, расположенных в стесненных условиях и в местах, не доступных для других средств транспорта. Их широко применяют при бетонировании обделок коллекторов, возведении стен водонапорных башен, градирен и др. Промышленность выпускает бетононасосы с механическим приводом с подачей 10 м 3 /ч и с гидравлическим приводом на 20 . 30 м 3 /ч при подаче ими смеси по стальному разъемному трубопроводу (бетоноводу) на расстояние по горизонтали до 300 м и по вертикали до 50 м. Пневмонагнетатели также используют для бесперегрузочной подачи смеси и ее укладки. Максимальная дальность транспортирования смеси составляет 200 м по горизонтали или до 35 м по вертикали при подаче до 20 м 3 /ч. Для распределения и подачи смеси непосредственно на месте укладки в качестве средства вертикального транспорта (при высоте 2 . 10 м) применяют хоботы, представляющие собой трубопровод из конусных металлических звеньев и верхней воронки. Применяют также виброхоботы, представляющие собой звеньевой хобот с вибратором. На загрузочной воронке вместимостью 1,6 м 3 и секциях виброхобота диаметром 350 мм через 4 . 8 м устанавливают вибраторы-побудители, а также гасители.

Подачу и распределение бетонной смеси в конструкции на расстоянии до 20 м с уклоном к горизонту 5 . 20 0 обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м 3 . Им можно укладывать смеси до 5 м 3 /ч при угле наклона 50, а при угле 150 – до 43 м 3 /ч.

Качество бетонируемых конструкций во многом зависит от правильной укладки и уплотнения бетонной смеси. Смесь при укладке должна плотно прилегать к опалубке, арматуре и закладным частям сооружения, а также полностью заполнять (без каких-либо пустот) объем бетонируемой конструкции.

Способы укладки смеси. Смесь укладывают горизонтальными слоями толщиной 30 . 50 см по всей площади бетонируемой части сооружения (блока). При этом все слои укладывают в одном направлении, одинаковой толщины, непрерывно на всю высоту и тщательно уплотняют. Для равномерного распределения смеси в массивных неармированных блоках применяют малогабаритные электробульдозеры на базе гусеничного трактора или оборудованные отвалом электровездеходы, приводимые в движение питающим электрокабелем. Если размеры бетонируемого блока не позволяют применить микробульдозеры, то смесь распределяют вручную лопатами. При этом если смесь можно подать на любой участок бетонирования, трудоемкость ее распределения незначительна, а если нет, то приходится ее дополнительно перемещать. Перекидывать смесь во избежание ее расслоения допускается лишь в исключительных случаях; двойная перекидка не допускается. Продолжительность укладки слоя ограничивается временем начала схватывания цемента, устанавливаемого лабораторией. Перекрывать предыдущий слой последующим необходимо до начала схватывания цемента в предыдущем слое.

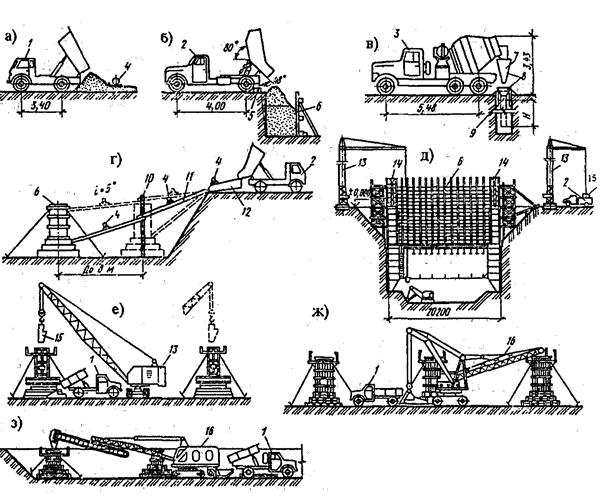

Бетонную смесь лучше всего укладывать из самосвалов, бетоновозов и бетоносмесителей непосредственно в конструкцию (рис. 5.5, а . в), т.е. наиболее простым способом. При невозможности такой укладки смесь в конструкцию подают с помощью вибропитателя и виброжелобов (рис. 5.5, г). В массивные и большеобъемные конструкции смесь укладывают с помощью специальных бетоновозных эстакад и передвижных мостов, оборудованных приемными воронками и хоботами, на которые заезжают бетоновозы. При бетонировании стен сооружений, в том числе заглубленных (опускных колодцев и т.п.), смесь укладывают кранами в бадьях (рис. 5.5, д, е) и подъемниками. Укладку смеси в массивные конструкции, а также в стесненных условиях осуществляют ленточными транспортерами (конвейерами). Однако, поскольку при такой укладке много времени затрачивается на перестановку транспортеров, применять их целесообразно только при больших объемах бетона, укладываемых с одной стоянки. Смесь в рассредоточенные конструктивные элементы укладывают с помощью самоходных ленточных бетоноукладчиков со стрелой постоянной длины (рис. 5.5, ж) и телескопической (рис. 5.5 з).

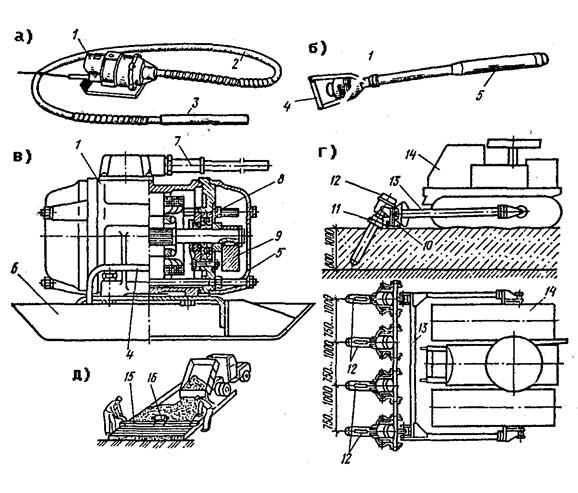

Рис. 5.5 – Способы укладки бетонной смеси

1 – автосамосвал, 2 – автобетоновоз, 3 – автобетоносмеситель, 4 – вибратор, 5 – упорный брус, 6 – опалубка, 7 – лоток, 8 – воронка, 9 – труба, 10 – стойка, 11 - виброжелоб (или лоток), 12 – вибропитатель, 13 – краны, 14 – звеньевой хобот, 16 – самоходные бетоноукладчики

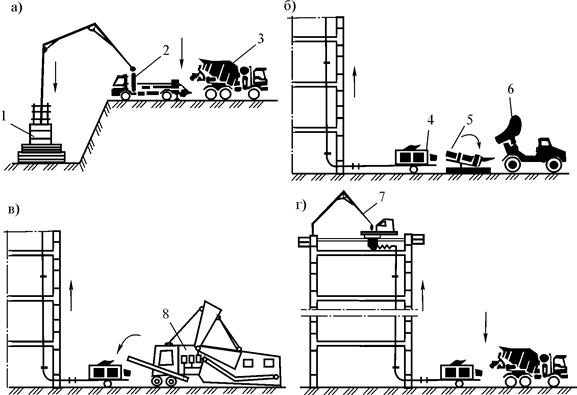

При необходимости более интенсивного ведения бетонных работ и частого перебазирования оборудования применяют автобетононасосы АБН с распределительной стрелой, снабженной бетоноводом. АБН может подавать смесь на расстояние до 400 м и высоту до 80 м. Им особенно удобно подавать смесь в высокорасположенные (рис. 5.6) или отдаленные конструктивные элементы при загрузке смесью из автобетоносмесителей.

Рис. 5.6 – Укладка бетонной смеси бетононасосами: а - подача бетонной смеси автобетононасосом с распределительной стрелой; б,в,г - варианты комплексов с использованием прицепного мобильного бетононасоса

1 - бетонируемая конструкция; 2 - автобетононасос; 3 - автобетоносмеситель; 4 - прицепной мобильный бетононасос; 5 - бетоноперегружатель-смеситель; 6 - бетоновоз (автомобиль-самосвал); 7 - автономная распределительная стрела; 8 - мобильная бетоноприготовительная установка

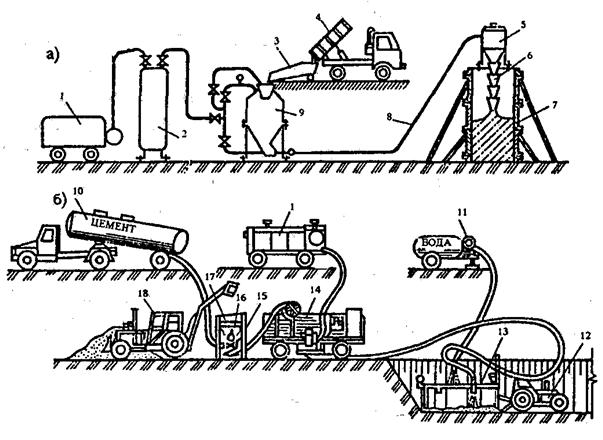

Рис. 5.7 – Укладка бетонной смеси пневмонагнетателями

1 – компрессор, 2 – ресивер, 3 – вибропитатель, 4 – автобетоновоз, 5 – гаситель, 6 – хобот, 7 – опалубка, 8 – бетоновод, 9 – пневмонагнетатель, 10 – цементовоз, 11 – насос для подачи воды, 12 – трактор, 13 – устройство для ведения сопла, 14 – бетон-шприц-агрегат, 15 – дозатор, 16 – бункер, 17 – виброгрохот, 18 – экскаватор-бульдозер

Уплотнение бетонной смеси, необходимое для улучшения качества и прочности бетонных конструкций, осуществляют вибрированием или вакуумированием.

При вибрировании смеси передают колебания, разрушающие силы внутреннего трения и сцепления между ее частицами. В результате смесь приобретает свойства структурной жидкости, обладающей текучестью, которая хорошо заполняет опалубочную форму. При этом из смеси удаляется воздух, что также способствует улучшению структуры и повышению прочности бетона. Для уплотнения смеси вибрированием применяют вибраторы различных типов и конструкций, которые по способу воздействия подразделяют на глубинные, поверхностные и наружные, а по роду привода и питающей энергии - на электрические и пневматические.

Глубинные вибраторы выполняют с погруженным в бетонную смесь и передающим ей колебания вибронаконечником (рис 5.8, а) или корпусом (рис. 5.8, б). Глубинными вибраторами смесь уплотняют путем вертикального или наклонного погружения вибронаконечника или корпуса в уплотняемый слой. При уплотнении шаг перестановки глубинного вибратора не должен превышать радиуса его действия, а глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5 . 10 см.

Рис. 5.8 – Уплотнение бетонной смеси

а - глубинным вибратором с гибким валом, б - ручным глубинным вибратором со встроенным электродвигателем, в - поверхностным вибратором, г - малогабаритным электротрактором с навесным пакетом вибраторов, д - вибробрусом; 1 - электродвигатель, 2 - гибкий вал, 3 - вибронаконечник, 4 - рукоятка, 5 - корпус, 6 - рабочая площадка, 7 - токоподвоядщий кабель, 8 - подшипник, 9 - дебаланс, 10 - резиновый амортизатор, 11 - хомут, 12 - вибраторы ИВ-90, 13 - рама, 14 - электротрактор, 15 - вибробрус, 16 - вибратор

В процессе уплотнения нельзя касаться вибратором арматуры, так как это может нарушить ее сцепление с бетоном. Чтобы не допустить пропущенных невибрированных участков, смесь уплотняют полосами вдоль опалубки или арматуры. При бетонировании больших неармированных блоков, например при устройстве бетонной подушки опускных колодцев береговых водозаборов, для уплотнения смеси применяют малогабаритные электротракторы, оборудованные вибропакетами из четырех подвесных глубинных вибраторов (см. рис. 5.8, г). Бетонную смесь при этом подают автобетоновозом и распределяют электротрактором с отвалом.

Поверхностные вибраторы, устанавливаемые на уложенную бетонную смесь, передают ей колебания через рабочую площадку (см. рис. 5.8, в). Их применяют при уплотнении неармированных или армированных одиночной арматурой плоских конструкций толщиной не более 250 мм, а также с двойной арматурой толщиной не более 120 мм. Поверхностными вибраторами смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибрированного бетона на 10 . 20 см. Переставляют поверхностный вибратор проволочным крючком, отрывая его от бетона. Для уплотнения и разравнивания горизонтальных слоев бетона небольшой толщины (в плитах днища) наряду с поверхностными вибраторами применяют вибробрусы (рис. 5.8, д).

Вакуумирование бетона в целях его уплотнения осуществляют за счет отсоса из смеси свободной, химически не связанной воды и воздуха. При этом помимо уплотнения смеси уменьшаются усадочные явления, быстрее нарастает прочность бетона, повышается морозостойкость и водонепроницаемость. Прочность вакуумированного бетона по сравнению с вибрированным выше на 15 . 20 %. Вакуумирование наиболее эффективно для конструкций с большой площадью бетонной поверхности. Вакуумирование бетона производят с опалубленных и неопалубленных поверхностей. Иногда также применяют внутреннее вакуумирование с помощью погруженных вакуум-трубок. Поскольку вакуумированный бетон имеет высокую начальную прочность (0,3 . 0,5 МПа), во многих случаях можно производить его немедленную распалубку, а при бетонировании плоских конструкций приступать к заглаживанию, торкретированию и железнению поверхности. Для вакуумирования применяют жесткие вакуум-щиты или гибкие вакуумные маты, которые плотно прижимают к поверхности бетона и герметизируют по периметру.

Необходимый вакуум для отсоса воды из бетона создают с помощью агрегатов, укомплектованных вакуум-насосами или компрессорами.

Процесс вакуумирования заключается в следующем: на поверхность свежеуложенного бетона укладывают вакуум-щиты, подключенные через всасывающие шланги к вакуум-насосу. При включении его в полости щита образуется вакуум и из бетона отсасывается воздух и свободная вода. Производительность вакуум-установки из 20 . 50 щитов – 200 . 250 м 2 бетонной поверхности.

Поскольку конструкции обычно бетонируют с перерывами, вызываемыми сменностью работ, технологическими и организационными причинами, то место, где после перерыва укладывают свежую бетонную смесь, называют рабочим швом бетонирования. При выборе мест расположения таких швов при бетонировании различных конструкций, учитывают, что контакт и силы сцепления свежеукладываемого бетона с ранее уложенным и уже твердеющим слабее, чем в однородном бетоне. Поэтому возобновлять бетонирование в месте шва можно после достижения бетоном у шва прочности не менее 0,15 МПа, что определяет продолжительность перерывов до 18 - 24 ч. при температуре воздуха +15°С. Поверхность рабочего шва должна быть перпендикулярной продольной оси элемента, в стенах и плитах - их поверхности. При подготовке к бетонированию швы через 8 . 24 ч. после укладки бетона обрабатывают водовоздушной форсункой или пневмоскребком, а зимой - приводными стальными щетками. Затем наносят слой цементного раствора состава 1 : 3, на который укладывают бетонную смесь.

Когда произведены все требуемые расчеты и установлена опалубка, начинается один из важнейших и ответственных моментов — укладка бетона в опалубку. Этот процесс должен проходить в соответствии со всеми требованиями стандартов и регламентов, так как от качества заливки зависят основные эксплуатационные параметры здания, такие как: безопасность, эргономичность, долговечность и т.д. Правила заливки бетона должны соблюдаться как в муниципальном строительстве, так и при возведении малоэтажных частных домов.

Подготовка к заливке

Перед подачей бетонной смеси проводится визуальный осмотр конструкционных элементов, которые будут закрыты в дальнейшем. Проверяется устойчивость и качество закрепления опалубки, при наличии ржавчины на арматуре проводятся операции по её удалению. Также удаляются пыль, грязь и посторонние предметы с палубного листа и основания будущей отливки. Поверхность палубы обрабатывается специальными составами, снижающими сцепление.

Прежде, чем уложить бетон в опалубку, нужно проверить, нет ли в конструкции никаких трещин

К основанию плиты также предъявляется ряд требований, в числе которых:

- соответствие проектным документам;

- отсутствие выветриваемых пород, инородных предметов, льда, воды и т.д.

Как залить бетон способом восходящего раствора (ВР)

Метод предполагает предварительное заполнение бетонируемого объекта камнем или щебнем с таким расчетом, чтобы пустоты составляли 45% от объема. Через трубы небольшого диаметра 37-100 мм подается бетонный раствор, который, поднимаясь вверх, естественным образом заполняет пустоты в отсыпке, полностью вытесняя воду. Площадь, которую можно залить с помощью одной трубы, определяется радиусом распространения смеси: R=3 м при подаче раствора в наброску из камня, 2 м — в щебеночную отсыпку. Применяются два метода заливки: напорный и безнапорный.

Напорный или инъекционный метод ВР

Трубы устанавливаются непосредственно в каменную или щебеночную наброску. Цементный раствор под давлением поступает к основанию наброски, затем поднимается, обеспечивая монолитное схвачивание с заполнителем. Трубы после завершения работ остаются в забетонированном блоке, излишки срезаются.

Подача бетонной смеси

Заливка или укладка бетона в опалубку может осуществляться несколькими способами:

- вручную;

- по желобу из автомиксера;

- при помощи вертикально транспортируемых емкостей;

- шлангом под давлением.

Вне зависимости от применяемого способа подачи раствора высота его сброса не должна быть более: 2 м для вертикальных армированных конструкций, 1 м для перекрытий, 0,8 м для колонн. Высотные нормативы для работы с конструкциями, не требующими армирования, устанавливаются сотрудниками лабораторий с учетом возможности расплескивания бетона и повреждения опалубочного комплекса, но не более 6-ти метров.

Укладка бетона осуществляется послойно, каждый новый слой заливается в том же направлении, что и предыдущий, наличие разрывов и швов не допускается. В исключительных случаях, допустимо одновременно закладывать по 2-3 слоя, при согласовании с ППР.

Укладка бетонной смеси в опалубку

Одним из важных строительных процессов в производстве бетонных работ является укладка бетонной смеси в опалубку.

Перед началом бетонирования необходимо проверить соответствие проекту опалубки, арматуры, расположения закладных деталей, анкерных болтов.

До бетонирования необходимо опалубку очистить от строительного мусора, пыли, грязи, а арматуру – от налета ржавчины.

Деревянную палубу за 1 час до укладки бетонной смеси хорошо смачивают водой, а щели законопачивают. В металлической палубе зазоры заделывают гипсом.

Бетонную смесь необходимо укладывать непосредственно в опалубку или как можно близко к ней.

Подвижность бетонных смесей назначают в соответствии со СНиП, в зависимости от вида бетонируемых конструкций.

Высота свободного сбрасывания бетонной смеси в армированные конструкции не должна превышать 2 м; при разгрузке на перекрытие – до 1 м. Наибольшая высота свободного сбрасывания бетонной смеси в неармированные конструкции не должна быть больше 3 м, исходя из условий обеспечения однородности бетона и сохранности опалубки.

Если высота сбрасывания бетонной смеси более 3 м, то необходимо применять лотки или хоботы. Подачи бетонной смеси с высоты 3?10 м производят с помощью хоботов. Инвентарный хобот состоит из конусных звеньев длиной 600?1000 мм; внутренний диаметр хобота должен в 3 раза превышать наибольшую крупность зерен щебня, гравия.

При высоте подачи по вертикали более 10 м используют виброхоботы. Они состоят из цилиндрических звеньев длиной 1000?1500 мм с раструбным соединением. Хоботы снабжены промежуточными вибраторами через 2?4 звена, промежуточными и конечными гасителями. Промежуточные гасители устанавливаются через 10?11 м.

Укладку бетонной смеси в опалубку можно выполнять:

- с уплотнением;

- литьем;

- напорной укладкой.

Основное правило укладки – последующий слой бетонной смеси должен быть уложен до начала схватывания ранее уложенного. Вертикальные конструкции бетонируют на всю высоту. Горизонтальные конструкции по всей длине. При возведении железобетонных конструкций рекомендуется вести бетонирование непрерывно, особенно для фундаментов, работающих в динамическом режиме.

Однако, в процессе укладки бетонной смеси могут возникнуть непредвиденные перерывы. В таких случаях устраиваются рабочие (технологические) швы. Рабочие швы должны обеспечивать монолитность бетонной конструкции. Поэтому, рабочие швы необходимо устраивать в нулевых точках расчетных эпюрных моментов. Рабочие швы должны быть в вертикальных конструкциях – горизонтальными, а в горизонтальных – вертикальными.

В колоннах рабочие швы предусматриваются на уровне верха фундамента, у низа балки, прогонов; в балках рабочие швы устраиваются в пределах средней части пролета.

При бетонировании ребристых перекрытий:

- рабочие швы допускаются в пределах средней части пролета балок, если бетонирование идет в направлении, параллельном второстепенным балкам;

- рабочие швы устраиваются в пределах двух средних четвертей пролета балок и плит, если бетонирование ведется в направлении параллельном главным балкам.

Укладка бетона на небольших глубинах

Описанные методы получили распространение при формировании бетонных конструкций на значительной глубине, вплоть до 50 м. А можно ли заливать бетон с помощью более простых и менее дорогостоящих способов, если глубина не превышает 2 м, а сами работы направлены на ремонт уже существующих монолитных сооружений? Действительно, для восстановления целостности поврежденной конструкции, выравнивания дна или заливки не ответственного объекта существует метод укладки бетона в мешках.

Мешки, заполненные свежим раствором и зашитые, укладывают на основание или заделывают в крупные каверны поврежденных конструкций. Мешковина пропускает воду, но предохраняет бетон от растекания. При бетонировании большого пространства мешки сшиваются между собой и армируются.

Еще один способ подводного бетонирования на глубине до 1,5-2 м — это метод островка или втрамбовывания. Способ требует высокой скорости подачи цементного раствора и применения вибратора для втрамбовывания очередной порции бетона, однако, позволяет производить бетонирование не горизонтальных поверхностей (например, берегов). Кроме того, не требуется армирование и нет высоких требований к классу бетона.

Осуществляя заливку бетона в воду, необходимо помнить, что это технологически сложный процесс, требующий тщательной подготовки, составления проектной документации и соблюдения строительных нормативов. Точное следование технологии укладки позволит избежать аварийных ситуаций как в процессе подводного бетонирования, так и при последующей эксплуатации объектов.

Укладка бетона

Укладка бетона начинается сразу после того, как приготовленный на заводе бетон был доставлен на объект. Сама технология заливки бетона предполагает выполнение ряда мероприятий, часть из которых осуществляется еще до того, как смесь доставлена.

Например, если речь идет о заливке фундамента, то перед подачей смеси нужно подготовить следующие элементы:

- Опалубку. Задача опалубки состоит в том, чтобы придать залитой смеси форму. Подобная конструкция может быть одноразовой и многоразовой. В первом случае её изготавливают из обычных досок, а во втором – используется ламинированная фанера или полимерный материал, а также специальные крепления для установки щитов. Непосредственно перед заливкой опалубку покрывают смазкой, которая существенно упрощает отделение её от схватившегося бетона.

- Подушку под фундамент. Перед заливкой основания в большинстве случаев выполняется подушка из утрамбованного щебня. Укладка смеси производится уже поверх неё.

- Арматуру. Элементы армирования особенно важны для фундамента, поскольку эта часть конструкции испытывает не только нагрузку на сжатие, но и подвержена изгибающим воздействиям.

Укладка бетона осуществляется различными способами, некоторые из которых подходят для создания фундаментов, а другие для бетонирования колонн, стен и монолитных плит перекрытий. Заливка фундаментов может производиться непосредственно с лотка АБС. В этом случае смесь попадает сразу в опалубку, однако подобный метод не всегда может быть осуществим, поскольку часто возникают ограничения на подъезд АБС к месту проведения заливки.

Иногда используется альтернативный вариант заливки. Как правило, он нашел применение в загородном строительстве. Здесь смесь поступает по желобу, изготовленному из досок. Подобный метод применяется там, где миксер не может подъехать к месту проведения заливки. Этот подход нецелесообразно использовать при укладке больших объемов смеси, поскольку он отличается достаточно высокой трудоемкостью, ведь на каждый метр длинны желоба потребуется как минимум 1 рабочий, который лопатой будет прогонять по направляющей бетон.

Укладка бетона на крупных объектах производится иным способом. Здесь смесь в опалубку поступает через бетононасос. Данная технология заливки имеет ряд ограничений, первое из которых – это подвижность приготовленной смеси. Вторая сложность состоит в том, что рядом с объектом должна быть надежная площадка на которой будет развернут АБН. Недостаток использования автобетононасосов состоит в том, что они достаточно дороги, поэтому увеличивают себестоимость залитого бетона.

На крупных стройках иногда применяется достаточно старый, но до сих пор популярный метод заливки колоколом. Колокол или специальный бункер наполняется раствором на земле, после чего его поднимают краном к месту выгрузки. В нижней части конструкции обычно располагается отверстие с клапаном, после открытия которого начинается заливка.

Транспортирование, подача и укладка бетонной смеси

⇐ ПредыдущаяСтр 8 из 13Следующая ⇒

В зависимости от организации стр-ва и характера строящихся объектов транспортирование бетонной смеси может осуществляться от места приготовления бетона до места разгрузки у строящегося объекта или до места укладки в бетонируемую конструкцию (автомобили-автосамосвалы, автобетоновозы, автобетоносмесители); от места разгрузки бетонной смеси до места укладки в бетонируемую конструкцию (кранами (в бадьях),ленточными конвейерами, по трубопроводам при помощи бетононасосов или пневмонагнетателей) и в пределах бетонируемой конструкции (бетоноукладчики, бетононасосы, вибротранспортные устройства).

Независимо от способа транспортирования бет.смесей должно быть обеспечено главное технологическое условие-сохранение ее однородности и обеспечение требуемой для укладки подвижности. При выборе способа транспортирования надо иметь в виду, что при интенсивных сотрясениях во время перевозки или разгрузки бет.смесь теряет однородность и расслаивается (перед укладкой должны быть повторно перемешаны). Бет. смесь должна транспортироваться с минимальным количеством перегрузок.

Бетонную смесь к месту укладки подают различными способами в зависимости от вида и расположения бетонируемой конструкции, свойств бетонной смеси, объемов и интенсивности бетонирования. В состав этого процесса входит прием бетонной смеси, перемещение ее (по вертикали и горизонтали) к месту укладки различными средствами и распределение для укладки в опалубку. Высота свободного сбрасывания бетонной смеси для предотвращения расслоения при бетонировании фундаментов не должна превышать 2 м.,перекрытий-1м. С высоты, более указанной, ее спускают по наклонным желобам, лоткам и вертикальным звеньевым хоботам, обеспечивающим медленное сползание. Способ подачи бетонной смеси к месту укладки выбирают на основе технико-экономического сопоставления наиболее приемлемых вариантов.

1)Для подачи бетонной смеси в опалубку конструкций, расположенных ниже уровня земли, применяют вибротранспортную установку, состоящую из вибропитателя для приема бетонной смеси из автобетоновоза, виброжелоба для ее перемещения и опорных стоек.

2)Массивные фундаменты бетонируют с временных эстакад и передвижных мостов. При сбрасывании бетонной смеси на глубину до 10 м применяют звеньевые хоботы, свыше 10м виброхоботы, снабженные вибраторами.

3)Подают бетонную смесь и передвижными ленточными конвейерами, в которых, изменяя угол наклона, можно перемещать смесь по горизонтали, вверх и вниз, с загрузкой вибропитателем. Однако они требуют частой перестановки. Более эффективны самоходные бетоноукладчики, позволяющие комплексно механизировать подачу и распределение бетонной смеси. Телескопический конвейер бетоноукладчика обеспечивает бетонирование в радиусе 3…20 м с поворотом стрелы на 360°..

4)При возведении конструкций наземной части применяют башенные и стреловые краны. Кранами смесь подают непосредственно к месту укладки. Применяют их и при бетонировании подземной части зданий и сооружений. Доставленную автобетоновозами бетонную смесь перегружают в раздаточные бадьи вместимостью 0,5…3 м3.

5)При больших сосредоточенных объемах бетонирования применяют бетононасосные установки, которые состоят из бетононасоса, перегрузочной эстакады с приемным бункером и бетоновода из стальных разъемных труб. Бетононасосы современных моделей с гидравлическим приводом обеспечивают подачу бетонной смеси на 400 м по горизонтали и до 100м по вертикали, при производительности 10…60 м3/ч. Смесь должна быть удобоперекачиваемой. Наиболее эффективны при бетонировании любых объемов передвижные бетононасосные установки, смонтированные на специальных автомобильных шасси автобетононасосы.

6)При бетонировании в труднодоступных местах и стесненных условиях (устройство набивных свай, замоноличивание стыков и др.) целесообразно применять пневмотранспортные установки. В них бетонная смесь перемещается по бетоноводу с помощью пневмонагнетателя.Подача по горизонтали составляет до 200, по вертикали до 35 м.

Укладка и уплотнение бетонной смеси- это наиболее ответственный процесс возведения монолитных бетонных и железобетонных конструкций, называемый бетонированием. От соблюдения нормативных требований при бетонировании зависит качество возводимых конструкций. До укладки бетонной смеси должны быть выполнены все необходимые подготовительные операции: проверка правильности установки опалубки, арматуры и закладных деталей; очистка опалубки от строительного мусора и смазка поверхности; увлажнение деревянной опалубки. При укладке бет.смесь должна заполнить все промежутки между стержнями арматуры,между опалубкой и арматурой,чтобы в результате твердения был получен каменный монолит заданной прочности, плотности и однородности. Основное требование при бетонировании послойная укладка бетонной смеси с тщательным заполнением опалубочной формы и уплотнением каждого слоя. Для обеспечения монолитности бетонного камня верхний слой бетонной смеси укладывают до начала схватывания нижнего слоя. Рабочие швы устраивают при бетонировании: Колонны-на отметке верха фундамента и подкрановых балок; Балок больших размеров,монолитно соедин. с плитами,-на 20-30мм ниже отметки нижней пов-ти плиты;Плоских плит-в любом месте параллельно меньшей стороне плиты.

При укладке бет.смесь находится в рыхлом состоянии, между отдельными элементами крупного заполнителя имеются свободные пространства. При механических воздействиях бет.смесь переходит из рыхлого состояния в состояние структурной жидкости и благодаря уменьшению трения между частицами приобретает подвижность, заполняя все изгибы опалубки. После снятия механ-го воздействия прочность структуры смеси востанавливается.Поэтому бет.смесь при укладке следует подвергать механ-ому уплотнению.

Способы уплотнения:1)вибрационный-наиболее распространенный в условиях стр.площадок При вибровоздействии на бет.смесь происх. ее тиксотропное разжижение,она заполняет пустоты в форме.

а)глубинный-осущ.глубинными вибраторами(шаг перестановки не более 1.5 радиуса действия,кот.равен 0,4-0,5м).Примен.при бетонир.массивов.

б)поверхностный- осущ.поверхностными вибраторами.Примен.при бетонировании плоских к-ций.БС уплотняется рядами,каждая полоса перекрывает предыдущую на 15-20см.

2)уплотнение укаткой-наиболее производительный способ.Толщ.слоя уплотнения 0,4-0,7м.При уходе за бетоном запрещается увлажнение водой.

3)вакуумирование-исп.при бетонировании тонкостенных развитых к-ций. Позволяет извлечь из бет.смеси 20-30% избыточной воды затворения. Конечная прочность повышается на 20-25%,уменьшается пластическая усадка. Сразу возможно частичное или полное распалубливание.

Рис. 1. Схемы бетонирования (а…в) столбчатых ступенчатых фундаментов с подачей бетонной смеси краном в бадьях: 1 – опалубка фундаментов; 2 – бадья; 3 –рабочая площадка;4–вибратор; 5 – бетон; 6 – звеньевой хобот

Ни одна строительная площадка не может обойтись без бетонной или растворной смеси. Даже при использовании дерева в качестве основного материала создание фундамента требует применения искусственного камня, обеспечивающего долговечность и надежность всего сооружения.

Помимо задачи по транспортировке необходимого количества бетонной или растворной смеси встает вопрос о ее разгрузке и подаче непосредственно к месту использования. В решении именно этой проблемы помогает бадья для бетона.

Особенности использования оборудования

Использование бадьи для подачи бетона на строительную площадку

Прежде чем познакомиться с видами емкостей для подачи бетона, стоит определить для чего они нужны, преимущества оборудования.

Бадьи для бетона используются:

- При разгрузке раствора из транспорта любого вида, включая автобетоносмеситель;

- При проведении заливки смеси в труднодоступные места конструкции;

- Чтобы обеспечить подачу состава при затрудненном подъезде транспорта к месту разгрузки;

- Для проведения работ на небольших площадях и отсутствии мощного крана-подъемника, бадья под бетон – лучший вариант.

Подача раствора в емкости должна производиться с соблюдением некоторых условий.

К ним относятся:

- Возможность проведения работ с относительно малой скоростью;

- Необходимость наличия оборудования для подъема бадьи;

- Возможность доставки состава к месту погрузки;

- Разгрузку этого бункера должны производить нескольких рабочих.

При монолитном строительстве своими руками не всегда нужна такая емкость — современные стационарные бетононасосы легко обеспечивают подачу раствора на сотни метров.

Даже системы с меньшей емкостью, установленные на шасси грузовика, прекрасно могут справляться с доставкой состава в опалубку, расположенную на высоте до 30 метров. Но стоимость такого процесса достаточно высокая.

Сооружение опалубки

Наиболее популярен способ заливки бетона в опалубку. Сооружение специального заграждения помогает придать конструкции форму и не дает раствору растечься.

Съемную опалубку можно разбирать и использовать несколько раз. Существует также стационарное оборудование, которое изготавливается из полистирола и не подлежит вторичному использованию. Опалубка должна быть крепкой, не разваливаться и не деформироваться под воздействием давления раствора, при необходимости ее обтягивают каркасом. Правильно собранная опалубка гарантирует прочность бетонной конструкции и надежность всего сооружения. Заполнять раствором опалубку можно как вручную, так и автоматическим способом.

Устройство и принцип действия бадьи

Бадья емкостью 1 м³

В составе конструкции:

- Поз. 1 – резервуар в виде конуса;

- Поз. 2 – шибер;

- Поз. 3 – рукоятка управления;

- Поз. 4 и 5 – элементы для фиксации желоба;

- Поз. 6 – желоб для подачи раствора;

- Поз. 7 – воронка;

- Поз. 8 – петля для транспортировки;

- Поз. 9 – козырек.

Чаще всего емкость выполнена в форме усеченного конуса, который соединен с цилиндрической обечайкой. Шибер служит для регулировки подачи смеси, посредством рукоятки с рычажным механизмом.

При транспортировке оборудования, желоб фиксируется фиксатором, поз. 4, а при разливе смеси через желоб фиксатором, поз. 5. Через желоб поз. 6 обеспечивается направление потока раствора. Воронка поз. 7 с фланцем предотвращает разбрызгивание состава при смешивании и при выгрузке смеси.

Прорезиненный рукав для выгрузки бетона

Совет: Для выгрузки строительной смеси в труднодоступное место, на фланец следует надеть прорезиненный рукав.

Бадья «туфелька»

Представленная на фото емкость отличается конструкцией корпуса, который условно состоит из трех частей:

- Приемника прямоугольной формы для бетонной или растворной смеси;

- Бункера, имеющего вид усеченной пирамиды;

- Двухсекционного затвора, с помощью которого регулируется угол и интенсивность подачи бетонного раствора.

Приемник для бетона и бункер туфельки обычно изготавливаются из металлического проката. Для усиления корпуса приспособления, дополнительно сооружается продольный каркас из швеллеров, что препятствует деформации бадьи при полной ее загрузке.

Петли для транспортировки или разгрузки емкости с помощью подъемной техники крепятся на усиливающих конструкцию швеллерах. На усиливающей раме дополнительно крепятся специальные элементы, которые обеспечивают наклон емкости под требуемым углом при разгрузке раствора или бетонировании участка.

Туфелька имеет специальный затвор, у которого обе створки со своими рукоятками для управления. Такая конструкция позволяет выполнять регулировку подачи смеси. Специальные предохранительные кольца на рукоятках обеспечивают защиту бадьи от случайного открытия затвора.

Совет: Из-за особенностей конструкции смесь может быть не разгружена полностью, без дополнительного воздействия. Поэтому изделие в форме туфельки следует снабжать навесным вибратором.

При транспортировке оборудования грузоподъемный механизм крепится к бадье за транспортировочные петли. Для транспортировки сухих смесей и жестких бетонов, используется механическая вибрационная бадья. Емкость в этом случае снабжается электродвигателем, установленным на конусном резервуаре.

Помимо этого, емкость может иметь технологическую площадку, предназначенную для оператора и доставки технологического инвентаря в зону бетонирования для подъема бункера с бетоном. Конусный бункер эксплуатируется лишь в вертикальном положении. А его объем может быть v=0,75; v=0,8 м. куб.

Конструкция емкости в форме конуса

Бадья для бетона в форме рюмки является универсальным приспособлением для работы со смесью любой подвижности. Строители часто называют такое приспособление «колокольчиком».

Располагается бадья только вертикально и не предназначена для наклона или поворота (тип БН), поэтому выходную воронку емкости часто снабжают специальными лотками или рукавом для облегчения подачи бетонной или растворной смеси.

Корпус

Корпус емкости в виде рюмки представляет собой приемный цилиндрический бункер, переходящий в усеченный конус. Суженная нижняя часть создает эффект воронки, что существенно облегчает проход бетонной или растворной смеси под собственным весом.

Цилиндрическая часть обычно усиливается специальными швеллерами, опоясывающими ее в верхней и нижней частях. Благодаря этим элементам бадья для бетона прекрасно переносит загрузку малоподвижных смесей, оказывающих большое давление на стенки емкости. Именно к швеллерам крепятся металлические петли для работы с краном.

Опора

Опора емкости выполняется в виде окружности, благодаря чему бадья рюмка отличается высокой устойчивостью на любой поверхности. Лоток выполняется в виде округлого желоба, крепление которого осуществляется под углом. Наклон обеспечивает разгрузку емкости при самостоятельном движении смеси под воздействием силы тяжести.

Объем и цена

Чаще всего такая бадья выполняется объемом 1 – 3 м3. Стоимость приспособления в среднем колеблется от 15 до 65 тысяч рублей, поэтому в малоэтажном строительстве лучше всего взять бадью в аренду, которая обойдется в 500 – 800 рублей в день.

Виды приспособлений

Типы оборудования для бетона

Такое оборудование служит для подачи бетонного раствора к опалубке или к месту его кладки небольшими порциями.

Бункеры для бетона выпускаются двух видов:

Бадья рюмка для бетона

- Применяется для транспортировки и хранения цементных растворов.

- Внизу размещена специальная воронка, через которую заливается раствор. Такая бадья расположена вертикально, имеет специальные опоры.

- Приспособление снабжено навесным металлическим лотком, для подачи бетона. Но такое изделие менее удобно, чем горизонтальная модель.

- Колокольчик удобно использовать при сооружении монолитных бетонных конструкций.

Универсальные изделия могут снабжаться рукавом.

Бадья туфелька для бетона

- Смесь подается горизонтально, а остальной процесс осуществляется, при расположении изделия вертикально.

- При такой форме емкости можно изготовить смесь с добавлением всех требуемых компонентов, которые должен иметь бетон непосредственно при транспортировке на строительную площадку.

- При сооружении многоэтажных зданий, модель используется для работы с большой массой бетона.

Оба варианта применяются при наличии разгрузочной техники. Такие бадьи для бетонного раствора выпускаются небольшими объемами: от 0,5м³ до 3м³. Это позволяет перемещать конструкции любым мобильным краном или манипулятором.

Размеры конструкций для разного объема

Критерии выбора

Толщина металла сможет значительно продлить сроки эксплуатации изделия. Тонколистовой прокат быстрее разрушится по причине высокого показателя плотности бетонных смесей.

От качества краски будет зависеть герметичность покрытия поверхности. Лучший вариант — порошковая краска, устойчивая к атмосферным изменениям. Она сможет продлить сроки службы при любых погодных условиях.

Стоит обратить внимание на опции емкости для бетона. Участок для установки вибратора поможет быстрей разгрузить рабочую смесь. Эта функция сможет облегчить работы по очистке внутренней поверхности стенок. В неповоротных вариантах стоит уделить внимание системе затвора.

Имеет значение форма транспортируемых проушин, поскольку она должна быть удобной для транспортировки.

Подготовка к изготовлению бадьи

Емкость для самостоятельного изготовления

При желании самостоятельно изготовить емкость для подачи бетона, стоит предпочтение отдавать приспособлению в форме рюмки. Цена такого изделия меньше, чем аналогичного, но имеющего форму туфельки.

В этом случае требуется приобрести:

- Прокат нужной толщины и качества;

- Для монтажа конструкции – специальные направляющие;

- Аппарат для сварки;

- Отрезной инструмент любого типа.

Совет: Для самостоятельного изготовления и домашнего использования, объем емкости стоит выбирать небольших размеров, примерно — 0,5 м³. В этом случае нет необходимости изготавливать дополнительно цилиндрическую верхнюю часть корпуса, что увеличит скорость загрузки приспособления.

Усеченный конус — это правильная призма, в основаниях которой диаметры разных размеров.

Инструкция получения заготовки:

- По требуемому объему рассчитать параметры конуса:

Размеры усеченного конуса

Формула для расчета размеров корпуса

Определив оптимальные размеры радиусов изделия, подсчитывается его высота.

- По полученным размерам подготавливается шаблон детали;

- Шаблон переносится на металлический лист.

Изготовление емкости

Чертеж изделия

При самостоятельном изготовлении бадьи, следует помнить, что материал для емкости постоянно подвергается агрессивному воздействию строительной смеси и увлажнению. Поэтому выбирать прокат желательно из нержавеющей стали или учитывать толщину металла. При этом марка стали должна быть низкоуглеродистая, хорошо подвергаемая сварке.

После переноса шаблона для заготовки конуса на металлический прокат, деталь вырезается с помощью болгарки, вальцуется и сваривается.

Подготовка конусной части

Кюбель, бункер переносный или бадья для бетонной смеси.

Сейчас каждому известно, что любое жильё для человека не является природным производным, выращенным на огороде или в лесу, а результатом творческой деятельности человека и его стремления к улучшенному комфорту, уюту и сохранению внутрижилищного микроклимата.

Жильё для нас является не только местом, где мы спим, едим, отдыхаем и проводим бо́льшую часть своего времени со своими детьми. Жильё — это наш мир, который создан нами и для нас. Мир, который понятен только его создателю и в котором действует свой закон, своя мораль, в котором своя атмосфера взаимоотношений и понимания.

Согласитесь, нелегко приходится человеку, проживающему в многоквартирном доме, наладить взаимоотношения с неспокойными соседями или с остальными жильцами одного подъезда, которые частенько ‘мутят’ налаженную атмосферу. Квартира для нас — тот же дом, хоть и воображаемый. (Иду домой. У меня дома. Пришла домой. Но живу в квартире.)

Настоящий дом получает каждый, кто переселяется на отдельный участок земли, купленный, полученный в наследство — не важно. Кому-то нравится дом, в котором он живёт, кому-то не нравится и он переделывает его по-своему. А кто-то используя свои капиталы, строит для себя свой шедевр, привлекая знакомых, родственников или сторонние строительные организации, использующие передовые технологии в своём строительстве.

А иногда, получив хорошую практику и большой технологический опыт, застройщик организовывает своё предприятие по оказанию строительных услуг. Нанимает рабочих, закупает технику и строительный инвентарь, среди которого важное место при большом объёме строительства занимают растворные ёмкости и бункера для доставки бетонных смесей.

Читайте также: