Разборная опалубка для колец

Обновлено: 02.05.2024

Область применения железобетонных колец довольно обширна. Если есть необходимость сэкономить, их можно сделать своими руками. Но для этого требуются формы для бетонных колец. Покупка такого оборудования — дорогое удовольствие, для частного применения оно себя не оправдает. Но и формы тоже можно сделать самостоятельно.

Для чего нужны бетонные кольца

Чаще всего бетонные кольца нужны для устройства колодца, но также их используют при устройстве автономной канализации — делают септики или фильтрационные колодцы. Еще одна область применения — смотровые колодцы при устройстве ливневой и дренажной системы. Делают из бетонных колец даже погреба. Причем есть разные варианты — вертикальные, горизонтальные. В общем, область применения широка.

Бетонные кольца используются для строительства разных сооружений

Есть кольца разного размера под разные нужды, имеют они еще и разную толщину стенок, могут быть с армированием или без. Несмотря на такое обилие выбора, многие задумываются о том, чтобы сделать железобетонные кольца своими руками. Все дело в том, что при обустройстве участка может понадобиться не одно кольцо, и даже не десять. У некоторых только на колодец уходит больше десятка. Себестоимость изготовления железобетонных изделий намного ниже их розничной цены. Даже с учетом того что придется изготовить формы для бетонных колец. А если еще учесть еще стоимость доставки, то экономия получается очень даже солидной.

Разновидности и размеры бетонных колец для колодцев

Промышленно изготовленные бетонные и железобетонные кольца должны отвечать нормам, прописанным в ГОСТу 8020-90. Их размеры можно взять из таблице, так же как и примерный вес и цену (указана с учетом доставки по Москве).

| Наименование | Высота | Толщина стенки | Внутренний диаметр | Масса | Цена без замка/с замком |

|---|---|---|---|---|---|

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

Для изготовления изделий каждого типа должно быть две части опалубки — наружная и внутренняя. Расстояние между ними прописано в ГОСТе, зависит от размеров кольца. Для армированных колец для колодца диаметром 70 см или 100 см это 7 см и 8 см соответственно, при изготовлении колец без закладки арматуры толщина стенок намного больше — 12 см и 14 см.

Для изготовления ж б колец требуются специальные формы

Кроме разных размеров есть еще разный профиль торцевой части колец — ровный и с замком. Замок — это выступ типа гребень-паз. Называют такие кольца пазогребневыми или замковыми. Поставленные друг на друга они хорошо сцепляются, их сложно сдвинуть при боковых нагрузках, что очень важно при устройстве колодцев любого назначения. Минус этого варианта — более сложные формы для бетонных колец — необходимо сформировать соответствующие ступеньки в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

Для изготовления бетонных колец на производстве используют жесткий раствор с малым количеством воды, после заливки он обязательно подвергается вибрированию. Без этого процесса добиться однородности и высокой прочности невозможно. На производстве вибраторы встраиваются в стенки форм, при частном изготовлении можно воспользоваться погружными вибраторами для бетона. Это относительно небольшие устройства, корпус которых удерживают в руках, а вибробулава опускается в бетон. Длинна этой насадки должна быть достаточной чтобы достать практически до дна кольца.

Так выглядит погружной вибратор для бетона в работе

Какой бетон использовать

Бетон для колодезных колец по прочности на сажтие используют не ниже B15 (класс M200). Состав жесткого бетона, который используют на производстве:

- цемент ПЦ500Д0 — 230 кг:

- песок средней зернистости (модуль крупности 1,5-2,3) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

На выходе получается кубометр бетона. Количество воды указано для песка влажность 4%. Если песок влажный, количество воды значительно уменьшается.

Как может выглядеть форма для производства жби колец

Что надо сказать, что в обычной бытовой бетономешалке типа «груша» такой сухой бетон вы не перемешаете. Для замеса надо использовать смеситель принудительного типа. Если его нет, делать более текучий бетон. Недостаток такого решения — необходимо выдерживать бетон в опалубке некоторое время (от 4 до 7 дней в зависимости от температуры). При наличии одной формы для бетонных колец, изготовление десятка бетонных колец может растянуться на месяца. Выход — сделать раствор настолько жестким, насколько это возможно и иметь не одну пару опалубки.

Армирование бетонных колец

К верхнему поясу армирования можно привязать петли, за которые можно будет бетонное кольцо кантовать при помощи подъемного оборудования.

Пример армирования железобетонного кольца

При установке армирующего пояса помните одну деталь: арматура должна располагаться в толще бетона. От металла до края изделия должно быть не менее 3-4 см. Потому на рисунке выше показано, что пояса армирования находятся не на поверхности, а значительно ниже. Примерно так и надо располагать арматуру.

Арматуру можно и сварить, но лучше — связать — более прочная получается конструкция

Самодельные бетонные кольца чаще армируют готовой стальной сеткой — толщина прутка не менее 4 мм, шаг 20 см. Ее отрезают нудной высоты и длинны, загибают в кольцо, края связывают проволокой. Такое армирование несколько хуже стандартного, но вполне достаточно для придания большей прочности.

Что дает вибрирование

Процесс вибрирования повышает прочность бетона на несколько классов (без изменения рецептуры). При обработке бетона он на глазах «садиться» из него выходят пузыри воздуха, более равномерно распределяется заполнитель и цемент. Обойтись без этой процедуры не получится — стенки будут рыхлые, будут протекать и быстро разрушатся.

Гладкие и плотные стенки можно получить только если бетон вибрировать

Однако нельзя и переусердствовать — может произойти расслоение. Останавливают обработку тогда, когда усадка раствора прекратиться, поверхность станет гладкой и сверху появится цементное молочко.

Процесс изготовления

На ровную площадку или лист железа устанавливается наружная (внешняя) часть опалубки. Если изготавливается пазогребневое кольцо, вниз укладывается формирователь паза. На расстоянии 3-4 см от края опалубки выставляется армирующая сетка. Ставится внутренняя часть опалубки, фиксируется при помощи винтов к выступающим частям внешней опалубки (пальцам).

В установленную форму лопатами или каким-то приспособлением закидывается бетон. После того как кольцо заполнено, проводят вибрирование (в готовых формах это занимает 1-2 минуты). При необходимости (смотрят по усадке) бетон добавляют. После окончания вибрации поверхность кольца заглаживается мастерком. Если необходимо, устанавливают и вдавливают гребневое кольцо.

В промышленных условиях сразу же проводится разопалубка — для этого и используют жесткий бетон, чтобы можно было сразу же использовать комплект для изготовления следующего кольца. Для этого снимают пальцы, вынимают опалубку. Формирующий нижний паз пустотообразователь остается до схватывания бетона.

Как и из чего сделать формы для бетонных колец

Заводские формы делают из листового металла, усиливают ребрами жесткости. Толщина металла — 3-8 мм в зависимости от габаритов кольца.

Формы для колодезных колец чаще всего делают из металла

Из бочек с толстыми стенками

В домашних условиях выгнуть листовой металл с требуемым радиусом кривизны совсем непросто. Намного легче найти две толстостенные бочки с разными диаметрами. Диаметры должны отличаться на 14-16 мм. В таком случае толщина стенки получится 7-8 мм. Для колодезного кольца с армированием — то, что требуется.

Чтобы проще было с формой для железобетонных колец работать, можно две половинки скрепить дверными петлями

У бочек обрезают дно, внутреннюю часть делают выше примерно на 10 см — так удобнее. Чтобы можно было снимать опалубку с готового кольца, бочки распиливают вдоль на две части. Половинки надо надежно соединять. Сделать это можно по-разному:

- приварив уголки с просверленными дырками, стягивать болтами;

- сделать «ушки» в которые забивать клинья.

Чтобы внутреннюю часть не повело, к каждой половинке надо приварить несколько распорок, которые будут удерживать стенки от искривления.

Вставив одну часть опалубки в другую, выставляют их на одинаковом расстоянии одну относительно другой (замеряя зазор по кругу). В нескольких местах сверлят отверстия — под шпильки, которыми они будут фиксироваться. Шпильки — отрезки прутка с обоих сторон которых нарезана резьба. Отверстия располагают одно напротив другого, чтобы можно было надежно зафиксировать части опалубки.

В просверленные отверстия вставляют шпильки, затягивают гайками. При не очень большой толщине стенок формы для бетонных колец, скорее всего, придется подкладывать под гайки большие шайбы или вырезанные из металла пластины с отверстием — чтобы при заливке бетона форму не погнуло.

Из листового металла

При желании можно сделать формы для бетонных колец и из полосы листового металла и деревянных брусков, которые будут придавать опалубке жесткость. Отрезаете полосу нужной длинны — по длине окружности + 10 см на соединение. Ширина полосы — равна высоте кольца + 10 см. Внизу и вверху загибаете бортики по 5 см, по краю полосы делаете такой же бортик. В боковом бортике просверливаете отверстия под стягивающие болты. Верхний бортик надрезаете каждые 20-25 см (меньше, если диаметр кольца небольшой). Теперь полосу можно согнуть — получиться кольцо. Но оно очень нестабильное — «играет». Жесткости можно придать при помощи деревянного каркаса.

Формы для бетонных колец можно сделать из листовой стали

Из бруска нарезаете куски по 20-25 см длиной. Их крепите под бортик сверлите отверстие в металле, прикручиваете на саморезы отрезки брусков. При длине брусков в 20-25 см форма получится не круглой, а многогранной. Если для вас это критично, можно сделать надрезы чаще, короче напилить бруски. Укрепить также надо высоту. Для этого тоже используют бруски. Крепить их надо почаще — чтобы стенки не прогибались.

Если умеете пользоваться сваркой, можно пойти другим путем. Кроме листового металла понадобится профилированная труба квадратного сечения. Подойжет 15*15 мм или 20*20 мм. Сначала требуется согнуть по четыре одинаковых полудуги из профильной трубы. Четыре больших — для наружной опалубки и четыре поменьше — для внутренней. К дугам приварить вырезанные полосы металла.

Из деревянных досок или брусков

Если с деревом работать вам проще, можно собрать формы для жб колец из древесины. Их собирают из нешироких планок, внизу и вверху фиксируют при помощи кольца. Кольцо может быть из металла, например, из согнутой профилированной трубы. Ее на трубогибе можно выгнуть с требуемым радиусом кривизны.

Формы для производства колец можно сделать из древесины

Если бондарное искусство — ваш конек, можно дуги сделать тоже из древесины. Материал не столь важен. Важна прочность и жесткость полученной формы. Обратите внимание, что бортик крепится снаружи большей опалубки и изнутри меньшей.

Важно! Чтобы снималась опалубка легко, перед заливкой формы надо смазать. Если планируете использовать бетонные кольца для колодца с питьевой водой, использовать можно подсолнечное масло. Если предполагается какое-то техническое сооружение, можно в качестве смазки использовать отработку смешанную с машинным маслом или с ДТ (или чистое машинное масло).

Если вы все-таки решили делать колодец круглого сечения, то с опалубкой придётся повозиться основательно. Из материалов, помимо всего перечисленного, нам понадобится фанера толщиной 12 или более мм. Будем делать опалубку исходя из диаметра колодца, равного 1м. Вот так будет выглядеть наша будущая круглая опалубка:

Внешняя опалубка.

Берём лист фанеры размером 1.5 х 1.5 м и чертим окружность диаметром 120 см + толщина доски, умноженная на 2. (Диаметр = диаметру колодца + 2 толщины стенки колодца (10 см.) + 2 толщины досок опалубки) Т.е. при толщине досок, равной 20мм надо начертить окружность диаметром 124см. Если нет такого большого циркуля — не беда, забейте гвоздь по центру и привяжите ниткой карандаш, на расстоянии равному радиусу окружности.

Сначала, лобзиком аккуратно и точно выпиливаем внутренний круг: сверлим отверстие, вставляем в него полотно лобзика и вперёд! (Лучше использовать электролобзик, т.к. ручным лобзиком выпилить такой объем будет очень трудоемко).

ВАЖНО! Только надо сделать это очень аккуратно, а то опалубка будет кривая!

Рез должен быть ровным, т.к. фанерный круг нам тоже понадобится! Далее, распиливаем лист пополам, ровно по центру и отпиливаем ненужные углы:

Заготовка из фанеры для круглой опалубки. Вид сверху.

Таких заготовок нужно сделать две штуки (две штуки, каждая из двух половинок). Чтобы заготовки получились более-менее одинаковые, второй лист фанеры размечаем не циркулем, а просто накладываем две уже готовые половинки, обводим их и обрезаем по разметке. Берём одну половинку от одной, и одну от другой заготовки, устанавливаем их перпендикулярно земле полукругом вверх и сколачиваем двумя рейками, забивая гвозди в торец фанеры. (лучше воспользоваться саморезами).

Расстояние между листами должно быть 40-50 см., при высоте опалубки 80 см. Далее, оббиваем заготовленными досками (длиной 80 см) заготовку по полуокружности.

ВАЖНО! Доски должны быть абсолютно перпендикулярны фанере и их торцы быть в одной плоскости! Чем уже будут доски, тем более круглым получится в дальнейшем колодец.

Делаем то же самое с двумя оставшимися половинками. Расстояние между листами фанеры должно быть одинаковым и половинки опалубки должны быть симметричными друг другу, иначе, опалубка не сойдётся! Готовые половинки опалубки совмещаем на ровной плоскости — у нас получилось что-то вроде трубы. Потом скрепляем половинки уголками, такими же, как для квадратной опалубки. Уголки прикрепляем саморезами к фанере — это неразборное соединение, а болтиками скрепляем между собой — это разборное соединение:

Разборное и неразборное крепление уголками. Вид сбоку.

Сборка внешней опалубки завершена, теперь соберём внутреннюю.

Внутренняя опалубка.

Берём два оставшихся круга фанеры, проводим окружность диаметром 96 см (диаметр колодца минус две толщины доски) и аккуратно выпиливаем два круга. Далее распиливаем наши круги на две равные половинки и выпиливаем ненужные внутренние полуокружности:

Заготовка для внутренней части круглой опалубки. Вид сверху.

Устанавливаем их на землю, аналогично половинкам внешней опалубки и оббиваем досками. Потом, устанавливаем вертикально и скрепляем уголками, как в предыдущем случае. Верхняя часть уголков, которая зажимается болтами, на внутренней части опалубки должна смотреть в одну сторону, иначе её будет не разобрать после застывания бетона. Ну вот, пожалуй, про опалубку сказано достаточно, приступаем к собственно рытью колодца!

Для чего нужны бетонные кольца

Чаще всего бетонные кольца нужны для устройства колодца, но также их используют при устройстве автономной канализации — делают септики или фильтрационные колодцы. Еще одна область применения — смотровые колодцы при устройстве ливневой и дренажной системы. Делают из бетонных колец даже погреба. Причем есть разные варианты — вертикальные, горизонтальные. В общем, область применения широка.

Бетонные кольца используются для строительства разных сооружений

Есть кольца разного размера под разные нужды, имеют они еще и разную толщину стенок, могут быть с армированием или без. Несмотря на такое обилие выбора, многие задумываются о том, чтобы сделать железобетонные кольца своими руками. Все дело в том, что при обустройстве участка может понадобиться не одно кольцо, и даже не десять. У некоторых только на колодец уходит больше десятка. Себестоимость изготовления железобетонных изделий намного ниже их розничной цены. Даже с учетом того что придется изготовить формы для бетонных колец. А если еще учесть еще стоимость доставки, то экономия получается очень даже солидной.

Разновидности и размеры бетонных колец для колодцев

Промышленно изготовленные бетонные и железобетонные кольца должны отвечать нормам, прописанным в ГОСТу 8020-90. Их размеры можно взять из таблице, так же как и примерный вес и цену (указана с учетом доставки по Москве).

| Наименование | Высота | Толщина стенки | Внутренний диаметр | Масса | Цена без замка/с замком |

|---|---|---|---|---|---|

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

Для изготовления изделий каждого типа должно быть две части опалубки — наружная и внутренняя. Расстояние между ними прописано в ГОСТе, зависит от размеров кольца. Для армированных колец для колодца диаметром 70 см или 100 см это 7 см и 8 см соответственно, при изготовлении колец без закладки арматуры толщина стенок намного больше — 12 см и 14 см.

Для изготовления ж б колец требуются специальные формы

Кроме разных размеров есть еще разный профиль торцевой части колец — ровный и с замком. Замок — это выступ типа гребень-паз. Называют такие кольца пазогребневыми или замковыми. Поставленные друг на друга они хорошо сцепляются, их сложно сдвинуть при боковых нагрузках, что очень важно при устройстве колодцев любого назначения. Минус этого варианта — более сложные формы для бетонных колец — необходимо сформировать соответствующие ступеньки в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

Для изготовления бетонных колец на производстве используют жесткий раствор с малым количеством воды, после заливки он обязательно подвергается вибрированию. Без этого процесса добиться однородности и высокой прочности невозможно. На производстве вибраторы встраиваются в стенки форм, при частном изготовлении можно воспользоваться погружными вибраторами для бетона. Это относительно небольшие устройства, корпус которых удерживают в руках, а вибробулава опускается в бетон. Длинна этой насадки должна быть достаточной чтобы достать практически до дна кольца.

Так выглядит погружной вибратор для бетона в работе

Какой бетон использовать

Бетон для колодезных колец по прочности на сажтие используют не ниже B15 (класс M200). Состав жесткого бетона, который используют на производстве:

- цемент ПЦ500Д0 — 230 кг:

- песок средней зернистости (модуль крупности 1,5-2,3) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

На выходе получается кубометр бетона. Количество воды указано для песка влажность 4%. Если песок влажный, количество воды значительно уменьшается.

Как может выглядеть форма для производства жби колец

Что надо сказать, что в обычной бытовой бетономешалке типа «груша» такой сухой бетон вы не перемешаете. Для замеса надо использовать смеситель принудительного типа. Если его нет, делать более текучий бетон. Недостаток такого решения — необходимо выдерживать бетон в опалубке некоторое время (от 4 до 7 дней в зависимости от температуры). При наличии одной формы для бетонных колец, изготовление десятка бетонных колец может растянуться на месяца. Выход — сделать раствор настолько жестким, насколько это возможно и иметь не одну пару опалубки.

Армирование бетонных колец

К верхнему поясу армирования можно привязать петли, за которые можно будет бетонное кольцо кантовать при помощи подъемного оборудования.

Пример армирования железобетонного кольца

При установке армирующего пояса помните одну деталь: арматура должна располагаться в толще бетона. От металла до края изделия должно быть не менее 3-4 см. Потому на рисунке выше показано, что пояса армирования находятся не на поверхности, а значительно ниже. Примерно так и надо располагать арматуру.

Арматуру можно и сварить, но лучше — связать — более прочная получается конструкция

Самодельные бетонные кольца чаще армируют готовой стальной сеткой — толщина прутка не менее 4 мм, шаг 20 см. Ее отрезают нудной высоты и длинны, загибают в кольцо, края связывают проволокой. Такое армирование несколько хуже стандартного, но вполне достаточно для придания большей прочности.

Что дает вибрирование

Процесс вибрирования повышает прочность бетона на несколько классов (без изменения рецептуры). При обработке бетона он на глазах «садиться» из него выходят пузыри воздуха, более равномерно распределяется заполнитель и цемент. Обойтись без этой процедуры не получится — стенки будут рыхлые, будут протекать и быстро разрушатся.

Гладкие и плотные стенки можно получить только если бетон вибрировать

Однако нельзя и переусердствовать — может произойти расслоение. Останавливают обработку тогда, когда усадка раствора прекратиться, поверхность станет гладкой и сверху появится цементное молочко.

Процесс изготовления

На ровную площадку или лист железа устанавливается наружная (внешняя) часть опалубки. Если изготавливается пазогребневое кольцо, вниз укладывается формирователь паза. На расстоянии 3-4 см от края опалубки выставляется армирующая сетка. Ставится внутренняя часть опалубки, фиксируется при помощи винтов к выступающим частям внешней опалубки (пальцам).

В установленную форму лопатами или каким-то приспособлением закидывается бетон. После того как кольцо заполнено, проводят вибрирование (в готовых формах это занимает 1-2 минуты). При необходимости (смотрят по усадке) бетон добавляют. После окончания вибрации поверхность кольца заглаживается мастерком. Если необходимо, устанавливают и вдавливают гребневое кольцо.

В промышленных условиях сразу же проводится разопалубка — для этого и используют жесткий бетон, чтобы можно было сразу же использовать комплект для изготовления следующего кольца. Для этого снимают пальцы, вынимают опалубку. Формирующий нижний паз пустотообразователь остается до схватывания бетона.

Как и из чего сделать формы для бетонных колец

Заводские формы делают из листового металла, усиливают ребрами жесткости. Толщина металла — 3-8 мм в зависимости от габаритов кольца.

Формы для колодезных колец чаще всего делают из металла

Из бочек с толстыми стенками

В домашних условиях выгнуть листовой металл с требуемым радиусом кривизны совсем непросто. Намного легче найти две толстостенные бочки с разными диаметрами. Диаметры должны отличаться на 14-16 мм. В таком случае толщина стенки получится 7-8 мм. Для колодезного кольца с армированием — то, что требуется.

Чтобы проще было с формой для железобетонных колец работать, можно две половинки скрепить дверными петлями

У бочек обрезают дно, внутреннюю часть делают выше примерно на 10 см — так удобнее. Чтобы можно было снимать опалубку с готового кольца, бочки распиливают вдоль на две части. Половинки надо надежно соединять. Сделать это можно по-разному:

- приварив уголки с просверленными дырками, стягивать болтами;

- сделать «ушки» в которые забивать клинья.

Чтобы внутреннюю часть не повело, к каждой половинке надо приварить несколько распорок, которые будут удерживать стенки от искривления.

Вставив одну часть опалубки в другую, выставляют их на одинаковом расстоянии одну относительно другой (замеряя зазор по кругу). В нескольких местах сверлят отверстия — под шпильки, которыми они будут фиксироваться. Шпильки — отрезки прутка с обоих сторон которых нарезана резьба. Отверстия располагают одно напротив другого, чтобы можно было надежно зафиксировать части опалубки.

В просверленные отверстия вставляют шпильки, затягивают гайками. При не очень большой толщине стенок формы для бетонных колец, скорее всего, придется подкладывать под гайки большие шайбы или вырезанные из металла пластины с отверстием — чтобы при заливке бетона форму не погнуло.

Из листового металла

При желании можно сделать формы для бетонных колец и из полосы листового металла и деревянных брусков, которые будут придавать опалубке жесткость. Отрезаете полосу нужной длинны — по длине окружности + 10 см на соединение. Ширина полосы — равна высоте кольца + 10 см. Внизу и вверху загибаете бортики по 5 см, по краю полосы делаете такой же бортик. В боковом бортике просверливаете отверстия под стягивающие болты. Верхний бортик надрезаете каждые 20-25 см (меньше, если диаметр кольца небольшой). Теперь полосу можно согнуть — получиться кольцо. Но оно очень нестабильное — «играет». Жесткости можно придать при помощи деревянного каркаса.

Формы для бетонных колец можно сделать из листовой стали

Из бруска нарезаете куски по 20-25 см длиной. Их крепите под бортик сверлите отверстие в металле, прикручиваете на саморезы отрезки брусков. При длине брусков в 20-25 см форма получится не круглой, а многогранной. Если для вас это критично, можно сделать надрезы чаще, короче напилить бруски. Укрепить также надо высоту. Для этого тоже используют бруски. Крепить их надо почаще — чтобы стенки не прогибались.

Если умеете пользоваться сваркой, можно пойти другим путем. Кроме листового металла понадобится профилированная труба квадратного сечения. Подойжет 15*15 мм или 20*20 мм. Сначала требуется согнуть по четыре одинаковых полудуги из профильной трубы. Четыре больших — для наружной опалубки и четыре поменьше — для внутренней. К дугам приварить вырезанные полосы металла.

Как основу использовать дуги из профильной трубы

Из деревянных досок или брусков

Если с деревом работать вам проще, можно собрать формы для жб колец из древесины. Их собирают из нешироких планок, внизу и вверху фиксируют при помощи кольца. Кольцо может быть из металла, например, из согнутой профилированной трубы. Ее на трубогибе можно выгнуть с требуемым радиусом кривизны.

Формы для производства колец можно сделать из древесины

Если бондарное искусство — ваш конек, можно дуги сделать тоже из древесины. Материал не столь важен. Важна прочность и жесткость полученной формы. Обратите внимание, что бортик крепится снаружи большей опалубки и изнутри меньшей.

Важно! Чтобы снималась опалубка легко, перед заливкой формы надо смазать. Если планируете использовать бетонные кольца для колодца с питьевой водой, использовать можно подсолнечное масло. Если предполагается какое-то техническое сооружение, можно в качестве смазки использовать отработку смешанную с машинным маслом или с ДТ (или чистое машинное масло).

Разборные формы для колодезных колец

Виброформы для колец

Формы для крышек и днищ колодца

Поддоны для КС, ПН

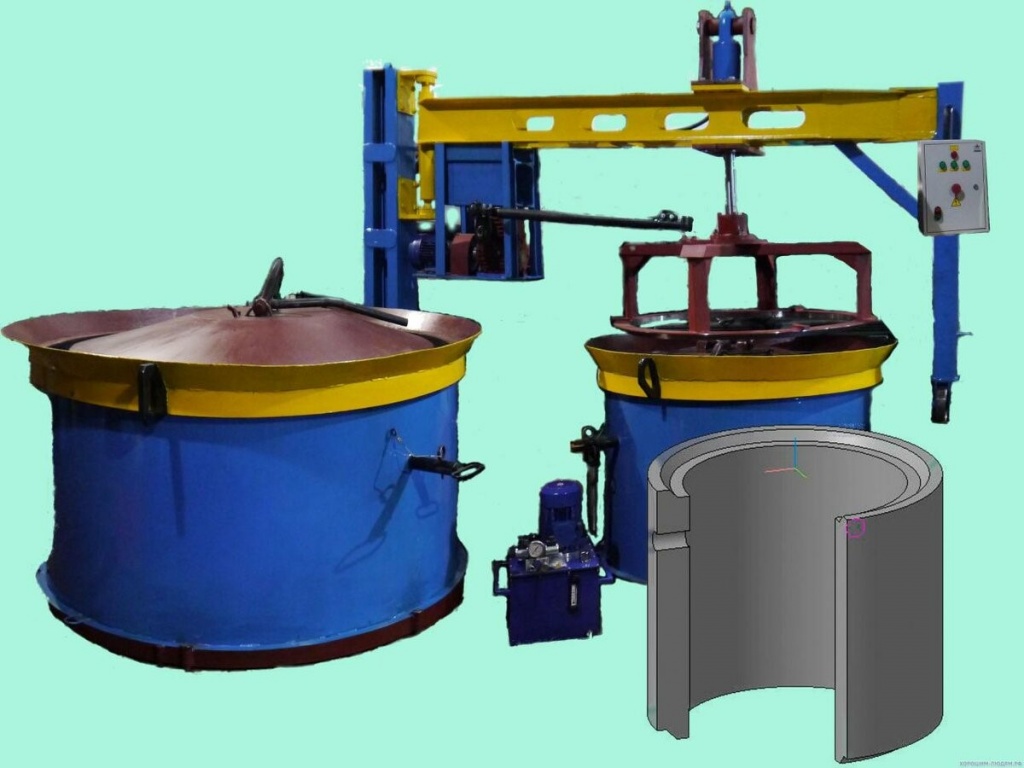

Вибропрессы для колодезных колец

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров..

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для производства бетонных / жби колец (колодезные кольца) с пазами различных типов и размеров.

Предназначен для применения его в качестве идеально ровной поверхности, для установки на него металлоформ без дна при производстве ЖБИ

Предназначен для применения его в качестве идеально ровной поверхности, для установки на него металлоформ без дна при производстве ЖБИ

Предназначен для применения его в качестве идеально ровной поверхности, для установки на него металлоформ без дна при производстве ЖБИ

Является каркасом из металла, (обычно, его толщина составляет от 4 до 8 мм) для производства колодезных колец определенного диаметра.

Является каркасом из металла, (обычно, его толщина составляет от 4 до 8 мм) для производства колодезных колец определенного диаметра.

Является каркасом из металла, (обычно, его толщина составляет от 4 до 8 мм) для производства колодезных колец определенного диаметра.

Предназначена для изготовления колодезных колец по принципу вибролитья жидкой смеси в стальную форму с толстыми стенками и последующей расформовкой без последующей длительной выдержки готового ЖБИ после формовки.

Предназначена для изготовления колодезных колец по принципу вибролитья жидкой смеси в стальную форму с толстыми стенками и последующей расформовкой без последующей длительной выдержки готового ЖБИ после формовки.

Является каркасом из металла, (обычно, его толщина составляет от 4 до 8 мм) для производства колодезных колец определенного диаметра.

Предназначена для изготовления колодезных колец по принципу вибролитья жидкой смеси в стальную форму с толстыми стенками и последующей расформовкой без последующей длительной выдержки готового ЖБИ после формовки.

Предназначена для изготовления колодезных колец по принципу вибролитья жидкой смеси в стальную форму с толстыми стенками и последующей расформовкой без последующей длительной выдержки готового ЖБИ после формовки.

Бетонные кольца. Можно ли сделать их своими руками?

Кольца из железобетона – важный элемент строительных конструкций. Применяются в самых разных сферах. Дли их изготовления необходимо.

Кольца из железобетона – важный элемент строительных конструкций. Применяются в самых разных сферах.

Изначально, железобетонные кольца предназначались для промышленного использования. Из них делали стенки канализационных туннелей, колодцев. Применяли для прокладывания электрических кабелей, газовых, дренажных и других коммуникаций.

Но, очень скоро предприимчивый народ стал использовать железобетонные кольца для строительства хозяйственных объектов в частном секторе.

Прочными, экологически чистыми железобетонными конструкциями укрепляют колодезные стенки, скважины.

В загородных домах, на садовых участках железобетонные кольца используют для изготовления долговечных, надёжных септиков.

Из железобетонных кольцевых элементов получаются отличные погребки для хранения урожая, продуктов и много другого.

Как выбрать железобетонные кольца?

Железобетонные кольца – конструкции цилиндрической формы, из бетона, усиленные армированной металлической сеткой. Высота стенки железобетонной конструкции составляет 0,9 метра, диаметр может быть любым.

При выборе размеров изделия, необходимо учитывать его предназначение. Чаще всего используются железобетонные кольца с торцевыми замками. Это особые пазы, при помощи которых железобетонные элементы прочно соединяются друг с другом, не позволяя конструкции смещаться.

Благодаря торцевым замкам, конструкция приобретает целостность, статичность, герметичность. Сделать такие железобетонные изделия без применения специального оборудования достаточно сложно.

Реже применяются кольца без замков. Их можно изготовить своими руками с помощью самодельной опалубки.

Выбор железобетонных колец зависит от типа будущего строения, его габаритов и веса.

Например, для создания водопроводного тоннеля понадобятся железобетонные цилиндры с замками, имеющие вес 630 кг. А для системы канализации - 700 кг.

Качественные железобетонные конструкции служат несколько десятилетий. Они не содержат токсичных веществ, абсолютно безопасны для окружающей среды. Способны вынести очень большие нагрузки, не изменяя при этом своих свойств и формы.

Изготовить железобетонные цилиндры можно своими силами. Существует два способа:

- Изготовление конструкции, используя формы для колец, сконструированные своими руками.

- Производство бетонных цилиндров с помощью профессионального оборудования.

Давайте рассмотрим оба способа, чтобы понять какой из них более эффективный.

Приготовление бетонной смеси

Бетон, из которого делают железобетонные изделия, должен быть очень качественным и максимально прочным.

Лучше всего для приготовления бетона подойдёт цемент М 500. Цемент необходимо брать созревший. Это значит, что со дня его изготовления прошло более 30 дней.

Кроме цемента для производства бетона потребуется чистая вода, гравий, мелкий песок. Эксплуатация железобетонных колец происходит в условиях, близких к экстремальным. Поэтому, если их сделать из цемента невысокой марки, то они не выдержат нагрузки, начнут разрушаться. Песок должен быть чистым, без примесей глины, хорошо промытым.

Гравий необходимо обязательно смочить перед замесом. Он, также должен быть чистым, не слоистым, без содержания зёрен пластинчатой формы. Размер гравия подбирается в зависимости от толщины стенок железобетонного кольца. Он не должен превышать ¼ этой величины. Например, если толщина стенки железобетонного цилиндра равняется 120мм., то сечение гравия не должно быть больше 30 мм.

Кроме точного соблюдения пропорций загружаемых ингредиентов, качество бетона зависит от коэффициента усадки. Чем он меньше, тем более плотными и прочными будут железобетонные изделия. Понизить коэффициент помогают специальные присадки, которые добавляют в бетон при замесе.

Качество бетона зависит от правильного соотношения всех этих ингредиентов.

| Цемент | Песок | Гравий | Вода |

|---|---|---|---|

| 1 часть | 2-2,5 части | 3-4 части | 0,5-0,7 частей |

Процесс приготовления бетона:

- Смешиваем цемент и песок, в пропорциях, указанных в таблице.

- Добавляем воду, тщательно замешиваем.

- Продолжая мешать, добавляем гравий, смоченный водой.

Замес бетона лучше производить в бетономешалке.

Этапы производства бетонного кольца

Бетонирование железобетонных колец лучше делать при температуре воздуха от -8 до +22 градусов. Независимо от того, какая опалубка используется для изготовления кольца – деревянная, металлическая, пластиковая, процесс заливки выглядит одинаково.

Этапы производства ЖБИ:

- Опалубка устанавливается на ровное место, надежно фиксируется при помощи распорок, сделанных из дерева, в 4-5 местах. Вместо деревянных колышек можно использовать шпильки из металла, гайки.

- Металлический каркас изготавливается из арматурных прутьев диаметром 6-10 мм. и горизонтальных металлических колец. Они располагаются таким образом, чтобы на протяжении высоты 1 метр было не менее 4 колец. Вертикальные арматурные прутья монтируются в бетон через 10-15 сантиметров.

- Раствор для изготовления железобетонного кольца не должен быть слишком густым. Заливка смеси производится слоями, толщиной 15-20 сантиметров по диаметру. Каждый слой проштыковывается. Это помогает изгнать из бетона воздух. Если этого не сделать, то железобетонные кольца зимой могут треснуть.

- Последний верхний слой выравнивается строго горизонтально. Это нужно делать обязательно. Иначе, после застывания придётся срезать контур алмазным режущим кругом.

- Опалубка снимается через трое - четверо суток. Но не стоит двигать и перемещать железобетонное кольцо ещё в течение 27 дней. Бетон должен окрепнуть. Пока кольцо затвердевает, бетонную поверхность необходимо регулярно смачивать.

Как самостоятельно сделать форму для колодезного кольца

Опалубку несложно сделать своими руками из дерева или металла, зная технику изготовления бетонного кольца.

1. Опалубка из дерева

Возьмите строганные доски, толщиной от 20 до 50 мм. или фанеру, толщиной 10-12 мм.

Скрепите друг с другом 2 листа фанеры. Должен получиться большой лист, высота и ширина которого больше диаметра будущего кольца на 30-40 сантиметров.

Делаем выкройку внутреннего и внешнего кольца будущей опалубки. Вырезаем детали при помощи электрического лобзика. Делая расчёты, не забудьте учесть толщину обшивочных досок.

Вырезаем два контура. Один будет располагаться сверху, другой – снизу. Обшиваем их досками. После обшивки, разрезаем на отдельные сектора. Это необходимо сделать для того, чтобы не возникло проблемы со снятием опалубки после застывания бетона. Соединяем сектора при помощи металлической ленты.

2. Изготовление опалубки из металла

Сделать форму для бетонного кольца из металла намного проще, чем из дерева. Такая конструкция долговечнее, не впитывает воду. Для изготовления обеих контуров потребуются 3 железные или пластиковые бочки определённого диаметра.

Готовые железные цилиндры разрезаем на части по вертикальным линиям при помощи болгарки. Сегменты наружного контура скрепляем навесными петлями, которые монтируем снаружи. Части внутреннего контура соединяем петлями, установленными изнутри. Навесы прикрепляем к стенке формы при помощи сварки или клёпки. Верхнюю часть стержня обрезаем, чтобы можно было легко разъединить петлю при снятии опалубки.

Почему железобетонные кольца лучше делать на профессиональном оборудовании?

Часто, вместо самодельной опалубки используют уже готовые формы для заливания железобетонных колец. Бетонные стенки в этом случае изготавливаются при помощи виброформовки. Другими словами, утрамбовка смеси производится под воздействием вибрации.

Для производства железобетонных колец используются виброформа и вибропресс.

Виброформа – опалубка, состоящая из двух частей. На наружной части имеются вибраторы. Они выполняют уплотнение поверхности бетонной смеси.

Вибропресс - стационарной установкой. Вместе с ним в комплекте поставляется бетоноукладчик. Прессование бетона производится мощным гидравлическим гидроцилиндром, который находится на подвижной балке.

Вибрационное уплотнение бетона происходит за счёт вибраций разной частоты. Таким образом, происходит поочерёдное, равномерное воздействие на различные фракции смеси. Во время формования железобетонного кольца, затирается его поверхность, формируется замок на торцевой части.

Данная технология позволяет увеличить скорость изготовления железобетонных колец. Имеет очевидные преимущества, а именно:

- Высокое качество виброуплотнения. Благодаря мощному воздействию гидравлического пуансона, стенки железобетонного кольца приобретают ровную форму, одинаковую толщину по всему диаметру и высоте, гладкую поверхность.

- Долговечность. Железобетонные кольца, сделанные при помощи специального оборудования, не деформируются, сохраняют свои геометрические размеры во время эксплуатации.

- Функциональность. Наличие замка в несколько раз усиливает конструкцию из железобетонных колец. Во время строительства, торцевые пазы смазывают жидким бетоном. Таким образом, удаётся добиться полной герметичности.

Железобетонные кольца с ровным краем можно сделать самостоятельно. Это не трудно. Если же Вы хотите сделать по-настоящему качественные кольца с торцевым замком, то лучше купить готовый комплект для изготовления железобетонных колец. Это намного упростит процесс, поможет сэкономить время и получить превосходный результат.

Чем отличаются кольца произведенные в вибропрессе, от колец изготовленных в виброформе? Плюсы и минусы оборудования

Железобетонные кольца применяются в разных сферах. Владельцы БСУ изготавливают свежий бетон, жб изделия для обеспечения собственных нужд и на продажу.

Производство колодезных колец – бизнес с минимальными вложениями и большими возможностями. Все что нужно, чтобы начать изготавливать железобетонные кольца и другие изделия из бетона нужно докупить специальное оборудование.

Прочитав статью, вы узнаете, на каком оборудовании, из какого бетона делают железобетонные кольца.

Канализационные колодцы – важная часть коммуникаций. Служат для отвода сточных вод, отходов от зданий и сооружений.

Многих интересует вопрос, можно ли сделать септик на загородном участке своими руками или лучше купить готовый, изготовленный по всем нормам и правилам.Давайте разберёмся.

Наилучшего уплотнения бетонной смеси можно добиться воздействием вибрации низкой и высокой частоты, попеременно, на мелкую и крупную фракцию заполнителя.

Вибропрессовое оборудование позволяет изготавливать канализационные жб кольца, футерованные полимерными листами, без затрат на модификацию оборудования.

В статье рассматриваются основные вопросы, связанные с организацией технологического процесса изготовления бетонных колодезных колец.

Материалы в строительстве представлены различными видами, в том числе, и ЖБ кольцами. Они применяются, когда сооружаются смотровые колодцы и те, что отводят воду, электрические путепроводы, выгребные ямы. Иными словами, в строительной отрасли на них имеется немалый спрос. Отечественная промышленность выпускает их в немалых масштабах.

- Назначение ЖБ колец

- Изготовление ЖБИ конструкций

- Технология производства

- Транспортировка колец

- Плюсы использования

В строительстве колодцев, канализацией, путепроводов с электричеством, погребных помещений и других объектов используют железобетонные кольца или сокращенно ЖБИ (железобетонные изделия).

С учетом роста строящихся объектов, изготовление ЖБИ выросло в разы.

Купить готовые или сделать самому?

Во-первых, проанализируем стоимость. В среднем готовое кольцо стоит от 1500 руб. до 4500 руб., в зависимости от марки бетона, веса и размеров.

Для изготовления одного кольца диаметром 1,5 м нужно 0,3 куба бетона. Цена на куб цемента – от 2500 руб. до 4500 руб., в зависимости от марки. Себестоимость кольца в среднем получается 750 руб. Экономия налицо.

Во-вторых, проведем анализ трудозатрат. При покупке готовых ЖБИ все усилия будут направлены на поиск добросовестного производителя, у которого можно приобрести качественный продукт. Еще потребуется организовать доставку готовых изделий до участка.

Если принято решение изготавливать железобетонные кольца собственноручно, то возникает необходимость поиска и закупки качественного материала, инструментов и изготовления специальных форм для заливки ЖБИ. По прилагемым усилиям на первое место выходит вариант покупки готовых колец.

Затраты при производстве колец

Процедура изготовления колец для колодца достаточно трудоемка, однако достаточно лояльна в финансовом плане. Парадоксально, но приобрести готовый вариант оказывается на порядок дешевле, чем затевать производство в домашних условиях.

Объясняется это следующими факторами:

- Процесс изготовления поставлен на поток;

- Сырье закупается оптом, что автоматически уменьшает себестоимость конечного изделия;

- Механический труд обходится на порядок дешевле ручного.

Изготовление колодезных колец должно строго соответствовать заявленной технологии: подбирается опалубка утвержденного ГОСТом диаметра, в нужных пропорциях замешивается раствор и т. д. Особых сложностей здесь нет, однако предельная внимательность потребуется. Или можно поступить проще: заказать готовые кольца и просто установить их в будущий колодец. Здесь уже качество гарантируется производителем.

Изготовление формы для заливки ЖБИ

Технологические условия для изготовления формы включают в себя следующие пункты:

- Опалубка должна быть ровной кольцеобразной формы, включающей в себя два разборных кольца, установленных друг в друга.

- Материал для изготовления опалубки – металл или дерево.

Самый лучший вариант для изготовления форм – использовать в качестве материала старые металлические бочки. Из них можно вырезать готовые цилиндры нужных размеров.

Внутренний цилиндр должен быть выше внешнего на десять сантиметров.

Этапы производства ЖБИ

Чтобы изготовить железобетонное кольцо, нужно следующее:

- Приготовить прочную бетонную смесь, учитывая пропорции: 1 часть цемента, 1,2 части песка, 2,7 части щебня. Из 10 л цемента получается 31 л готовой высокопрочной бетонной смеси. Количество воды – 50 % от веса цемента.

- Установить форму для заливки бетонной смеси на ровную чистую поверхность.

- Залить бетонную смесь в форму малыми порциями, постоянно трамбуя металлическим прутом.

- Разровнять торец будущего ЖБИ.

- Оставить застывать изделие на четыре дня.

Важно аккуратно снять опалубку. Сначала открыть внутренний цилиндр, затем внешний.

Форма для железобетонных колодезных колец

Стандартная форма для бетонных колодезных колец выполнена в соответствии с ГОСТ 8020-90 и предназначена для изготовления колец колодцев с металлическими строповочными петлями, которые связаны с армирующим каркасом из кладочной сетки.

Мы предлагаем также вариант виброформ с двумя отверстиями по бокам для производства бетонных колодезных колец с проушинами диаметром 43мм, которые применяются для закрепления строп и перемещения готовых изделий. Цена формы в таком варианте остается прежней.

Формы для бетонных колодезных колец с проушинами

для производства бетонных колодезных колец состоит из наружной обечайки и внутреннего сердечника. Жесткость конструкции обеспечивается с помощью болтового соединения. Наружная обечайка виброформы КС 10.9 изготовлена из металла толщиной 3мм., КС15.9 и КС20.9 из листа толщиной 4мм. Внутренний сердечник формы КС10.9 выполнен из металла толщиной 3мм, КС15.9 и КС20.9 из листа 4мм. Ребра жесткости вырезаны из листового металла толщиной 8мм с помощью лазера, что обеспечивает высокую точность изготавливаемых нами форм для бетонных колодезных колец. Загнутый швеллер или уголок не обеспечивают такой точности конструкции. Наружная обечайка и внутренний сердечник формы для бетонных колодезных колец, имеют технологические уклоны (конусность) для облегчения расформовки железобетонных колец. Уплотнение жесткой бетонной смеси обеспечивается с помощью площадочных вибраторов.

Виброформа КС10.9 комплектуется одним

вибромотором ВИ-98Б, который крепится сверху на внутреннем сердечнике.

На форме для железобетонных колец КС15.9 установлены 2(два)

вибратора, на наружной обечайке.

Виброформа КС20.9 комплектуется 3(тремя)

вибраторами.

Для производства бетонных колодезных колец требуется следующее оборудование:

1. Форма (виброформа) КС для производства железобетонных колец.

2. Бетоносмеситель для жестких смесей (принудительного типа)

3. Подъёмный механизм. (В качестве подъёмного механизма можно использовать: таль ручную, тельфер, лебёдка ручная или электрическая итд)

4. Ящик для раствора.

Также рекомендуем укомплектовать производство:

Формой для производства крышки и днища колодца

Материалы необходимые для изготовления бетонных колодезных колец : Цемент, щебень твёрдых пород фракции до 10 мм, песок, сетка кладочная для армирования, пластификатор.

Принцип работы на виброформах:

На ровной площадке кладут поддон (в качестве поддона используется лист металла толщиной 1-2мм или лист влагостойкой фанеры), на него устанавливается виброформа для производства колодезных колец.

Затем в форму загружают бетонную смесь и включается вибратор. По мере уплотнения смеси досыпается ещё бетон и происходит финальное виброуплотнение продолжительностью 2-3 минуты.

После этого начинается распалубка формы с помощью подъёмного механизма, которая возможна двумя способами: в первом случае виброформу медленно поднимают в сборе (наружная опалубка и внутренний сердечник), во втором, сначала вынимают внутренний сердечник, а затем наружную опалубку.

Затем опалубку устанавливают на следующий поддон и процесс повторяется.

Минимальная производительность формы для бетонных колодезных колец 2 -3 изделия в час.

Стоимость формы для колец

Цены на изготавливаемую продукцию по состоянию на 17 апреля 2020

Форма КС 7.9 (Стандарт)

d1=700 мм, d2=860 мм. h=890 мм.

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 1 шт.

Толщина металла обечайки и сердечника — 3 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

Форма КС 7.9 (толщина металла 6 мм.)

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 1 шт.

Толщина металла обечайки и сердечника — 6 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

Форма КС 10.9 (Стандарт)

d1=1000 мм, d2=1160 мм. h=890 мм.

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 1 шт.

Толщина металла обечайки и сердечника — 3 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

Форма КС 10.9 (толщина металла 6 мм.)

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 1 шт.

Толщина металла обечайки и сердечника — 6 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

Форма

Форма КС 10.3 (форма доборного колодезного кольца).

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-99Б/380- 1 шт.

Толщина металла обечайки и сердечника — 3 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

Форма КС 10.6 (форма доборного колодезного кольца).

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 1 шт.

Толщина металла обечайки и сердечника — 3 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

39000 (без вибратора)

Форма КС 15.9 (Стандарт).

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 2 шт.

Толщина металла обечайки и сердечника — 4 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

61450 (без вибратора)

Форма КС 15.9 (Толщина металла 6 мм.)

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 2 шт.

Толщина металла обечайки и сердечника — 6 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

87000 (без вибратора)

Форма КС 15.3 (форма доборного колодезного кольца).

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 1 шт.

Толщина металла обечайки и сердечника — 4 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

49000 (без вибратора)

Форма КС 15.6 (форма доборного колодезного кольца).

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 2 шт.

Толщина металла обечайки и сердечника — 4 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

53000 (без вибратора)

Форма КС 20.9 (Стандарт).

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Вибратор площадочный ВИ-98Б/380- 3 шт.

Толщина металла обечайки и сердечника — 4 мм.

Ребра жесткости — 8 мм.

Конус — 4 мм.

Производительность: от 2х до 4х бетонных колодезных колец в час.

79000 (без вибратора)

Форма крышки колодца ПП10

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Толщина металла обечайки и сердечника — 3 мм.

Ребра жесткости — 5 мм.

Производительность: от 2х до 4х крышек колодца в час.

Форма крышки колодца ПП15

d1=1680 мм, d2=700 мм. h=150 мм.

Комплектация:

Опалубка-1 шт. Сердечник-1 шт.

Толщина металла обечайки и сердечника — 4 мм.

Ребра жесткости — 5 мм.

Производительность: от 2х до 4х крышек колодца в час.

По всем вопросам, связанным с заключением договора поставки, Вы можете обратиться по тел.

(3412) 64-12-82

(950)167-25-82

[email protected]

Терентьев Алексей

Монтаж бетонных колец в колодец

Прежде всего необходимо определиться с местом будущего колодца и выкопать яму. Глубина ямы должна составлять 1 метр. Это важный параметр для налаживания нормального водоснабжения из колодца.

Технология установки колец

- Установить первое кольцо на глубину 1 метр.

- Продолжить выборку грунта из под кольца, пока ЖБИ не осядет естественным образом на метр.

- Установить сверху второе кольцо и продолжить выборку грунта из под нижнего ЖБИ до усадки колец еще на один метр.

- Продолжить установку колец друг на друга таким же образом, пока не появится водоносный слой почвы.

- Швы между кольцами проложить гидроизоляцией и обработать цементом.

- Вырыть яму в водоносном слое почвы. Для более комфортной работы можно использовать грязевой насос.

- Дно колодца засыпать щебнем слоем в 15 см.

- Железобетонные кольца скрепить между собой скобами из металла. Скобы покрасить.

- Возвышение колец над уровнем почвы должно составлять не менее метра.

- Снаружи колец можно установить гидроизоляцию: по периметру колодца убрать верхний слой грунта, углубление засыпать песком и накрыть гидроизоляционным материалом. Сверху засыпать гравием.

Таким образом, прочные железобетонные кольца можно изготовить своими руками.

Процесс хоть и трудоемкий, но достаточно экономичный. Освоив его, вы легко сможете сделать колодец на даче своими руками.

Варианты использования и положительные моменты

- Изначально данный вид конструкций разрабатывался в промышленных целях. С их помощью делались канализационные колодцы и отводы. Они широко используются в строительстве для прокладки кабельных линий и прочих капитальных сооружений. Но наш предприимчивый народ быстро рассмотрел полезные качества этого материала в частном строительстве.

- Прежде всего, железобетонное кольцо прекрасно подходит для укрепления стенок питьевых колодцев. Материал относится к экологически чистым.

- С помощью этих конструкций легко и быстро можно организовать достойный, долговечный септик в доме или на даче.

- Цена изделия, по сравнению с кирпичом, камнем или металлом, получается существенно ниже. Плюс технология производства позволяет отлить кольца своими руками, что еще более удешевит конструкцию.

- Единственным относительным минусом можно считать вес бетонного кольца для колодца. Но и он не настолько велик, для этой работы совсем не обязательно нанимать мощный кран. Вполне реально обойтись автомобильным манипулятором или несколькими крепкими мужскими руками и системой рычагов.

Существующие стандарты бетонных колец для колодцев.

Совет: кроме обустройства колодцев и септиков, бетонное кольцо для колодца на даче может использоваться для создания небольшого погребка. Но для этой цели, конструкцию лучше делать самостоятельно.

Читайте также: