Производство кирпича в бельгии

Обновлено: 12.05.2024

Автор этой идеи - Габриель Лакатос в 2018 г придумал, а в 2019 году запатентовал эту интересную технологию. А идёт все из детства и реальной увлеченности автора конструктором Lego.

Блоки Gablok в основном состоят из изолированных балок и перемычек, которые позволяют вам сформировать внешние и внутренние стены деревянного дома, соединяя кубики между собой, как в конструкторе Lego.

Эти элементы необходимы для сборки большой части изолированного каркаса вашего будущего здания.

После того, как сборка изоляционных блоков завершена, вам остается только выполнить кровлю (стропильная система + финишное кровельное покрытие) и закончить строительство, выбрав финишную отделку фасада - имитация бруса, штукатурка, сайдинг - выбираете, что ближе.

Сборка происходит очень быстро и не требует времени на другие процессы - конструктив уже готов!

Изолированные деревянные блоки Gablok состоят из OSB для древесины и EPS для изоляции с добавлением графита, что позволяет значительно улучшить показатели по теплопроводности и огнестойкости утеплителя.

OSB-это тип древесины, состоящий из древесных ламелей и натуральной смолы. Он не содержит формальдегида.

Древесная стружка и ламели сжимаются до образования OSB толщиной 18 мм.

Шарики из полистирола помещают в печь, этот единственный контакт с теплом позволяет пенополистиролу увеличить его размер и объем в 40 раз.

Затем его выливают в формы перед сжатием, чтобы сформировать EPS.

Изоляция состоит из 2% материала и 98% воздуха, что даёт хорошие показатели по теплопроводности.

Эта технология по силам и тем, кто не имеет специальных навыков в возведении малоэтажных зданий и как заверяют производители, один этаж с мансардой площадью до 100 кв. метров можно возвести всего за 2-3 дня, как вам такой срок сборки дома?))

Блоки производят в нескольких вариантах - до 90 см в длину и весом до 7 кг. Для укрепления кладки используют вертикальные доски.

Отзывы клиентов в основном положительные, но их пока немного, тк технология появилась сравнительно недавно, поэтому рано делать какие то выводы, тк информации о недостатках пока просто нет.

И самое интересное - цена. Данный продукт реализуется пока только на территории Бельгии и в России его купить нельзя, увы. Но не стоит отчаиваться - к нам приходят новые технологии, но чуть с запозданием, так что ждем!

А пока жду ваших комментариев - как вам такая технология? Или каркасная лучше? И дом из кирпича и различных блоков(газоблок, пеноблок и др.)- каменный дом - он же на века!

Тема клинкера очень раскрученная и не обсуждалась только ленивым. Но в этой публикации я озвучу информацию от продавца-консультанта магазина элитного кирпича. Видео обзор из магазина также смотрите на моем канале (ссылку оставлю в конце статьи). Цель моего похода в магазин была узнать: чем же российский клинкер не угодил нашим коммерсантам?

Я знаю, что к ирпичные завод Braer, Красная Гвардия, Гжельский кирпичный завод, предприятия кирпичного дивизиона группы ЛСР, Ревдинский кирпичный завод могут производить клинкер на уровне европейских производителей, но почему-то мнение о их продукции либо негативное, либо не соответствующее действительности!

"НАСТОЯЩИЙ КЛИНКЕР ТОЛЬКО В ГЕРМАНИИ" - говорит менеджер магазина элитного немецкого кирпича. Давайте разбираться.

Наверное все знают где производят самый известный игристый напиток в мире? Конечно, во Франции, провинция Шампань. А знаете ли Вы где производят клинкер? Думаете везде? Нет, не правильно, вы ошибаетесь! Клинкер производят только в Германии и только из глин Вестфальского месторождения. А все остальное это не клинкер, так же как игристое вино - это не шампанское. Информация эта для меня стала полной неожиданностью. И конечно же она не соответствует действительности! Это также, как сказать, что кирпич могут производить только в Египте, а все остальные производят глиняные бруски. Это просто маркетинговый ход и не более для продавцов "истинного" клинкера.

Обратимся к истории: действительно родиной производства клинкерного кирпича является Германия. Само название говорит об этом klinпger (с нем.яз. -"звенящий", "издающий звонкий звук"). Появился клинкерный кирпич в 19 веке. Так европейские производители решили проблему отсутствия прочных горных пород для строительства и мощения дорог. Европейские месторождения горных пород - это в основном известняки, туффы - мягкие породы, не имеющие необходимых характеристик для использования в местах прямого контакта с водой таких как дороги, мостовые, тротуары, площади и т.д.

Как был получен первый клинкер?

Я думаю из-за нарушения технологии. Немецкие производственники просто "сварили" кирпич в обжиге. При том уровне оборудования и полностью ручном процессе укладки кирпича в печь, а также обжигом дровами, это было сделать не мудрено. После такого "свара", возможно решили использовать брак на какие-либо работы по благоустройству завода, или, возможно, отсыпали подъездную дорогу. А со временем увидели, что черный, страшный, деформированный в обжиге кирпич не боится уже больше ничего: ни дождя, ни грязи, ни снега и раздавить его ни телегами, ни тачками, груженными глиной, не возможно. Так появилась мысль обжигом добиться у кирпича максимально высоких характеристик, чтобы он мог соперничать с гранитом, базальтом, габбро и т.д.

Какими показателями так ценен клинкер?

- практически не впитывает воду , поэтому он может использоваться для мощения дорог,

- он очень прочный , марка на сжатие от 200 кгс/см2 и в среднем достигает 300-500 кгс\см2.

- его морозостойкость начинается от 100 циклов и до бесконечности, как правило, на цифре 400 циклов кирпич перестают морозить. Что такое 100 и 400 циклов - это 100 и 400 лет жизни Вашего дома.

Почему в России мало кто производит клинкер?

В России клинкерный кирпич очень долгое время был никому не нужен. Этот вид кирпича в ГОСТе 530 появился только в 2012 году , сравните 19 век и 2012 год .

ГОСТ 530 - это единый нормативный документа действующий на территории России, на все виды керамического кирпича, первая редакция госта была опубликована в 1980 году

Именно из-за отсутствия интереса к этому кирпичу, его производство никто и не планировал. Большинство производителей в России не смогут выпустить этот вид кирпича никогда, из-за технологических особенностях печей обжига. Произвести клинкер на печах с максимальной температурой обжига до 1000 градусов НЕ ВОЗМОЖНО. А температурный предел обжига красного керамического кирпича - 980С. Поэтому, на большинстве кирпичных заводов установлены печи именно с этим температурным пределом. Замена горелок на более мощные в данном случае не поможет.

Вся основная проблема в начинке печи. При работе на температурах выше 1000 градусов, произойдет температурный перегрев и конструкции, не готовые к такой температуре, начнут разрушаться. А достичь характеристик клинкерного кирпича можно при обжиге от 1100 градусов и выше. Оптимальная средняя температура 1200 градусов. Таким образом, клинкер в России могут выпускать только современные заводы, на которых при проектировании печей учли возможность обжига продукции на повышенных температурах. Эти заводы я перечислила в начале публикации.

Да, мы уступаем Германии по опыту производства клинкерного кирпича, но это не значит, что у нас его нет! И Вестфальская глина здесь ни причем. Нужен инструмент - современная печь с широким интервалом обжига, грамотный технолог и готовность директора завода выпустить пару партий не ГОСТ))).

Бельгия – это маленькая европейская страна с очень богатой историей использования кирпича. В этом небольшом государстве большинство зданий построено из кирпича собственного производства. Бельгийский кирпич отличают превосходные прочностные характеристики, классический состаренный внешний вид и долговечность. В нашей стране бельгийский кирпич используется крайне редко из-за очень высокой цены, ведь уже на заводе он стоит в 3-4 раза дороже. После доставки в Россию бельгийский кирпич становится премиальным по определению, так как его цена может быть выше в 6-10 раз в сравнении с отечественными аналогами.

В чем же главные особенности данного кирпича и почему он так ценится?

Бельгийские кирпичные заводы научились изготавливать кирпич в промышленных объемах, при этом сохраняя качество и внешний вид кирпича ручного производства.

Так называемая «ручная формовка» - это главный отличительный признак бельгийского кирпича. Подробно о кирпиче ручной формовки написано в другой статье . При его производстве вся партия и каждый кирпичик в отдельности должны иметь свои уникальные оттенки и лицевую поверхность. Самое сложное в том, что добиться такой уникальности при автоматизированном производстве бывает очень сложно. На некоторых производствах глину-сырец при формовании сбрасывают в формы с высоты одного метра. Кирпич перед сушкой или обжигом осыпают песком, как делали это раньше, чтобы было легче его достать из формы.

Многие, беря в руки бельгийский кирпич, удивляются, что с него сыплется песок и отставляют его в сторону, так как думают, что он непрочен. Однако это большое заблуждение. Бельгийский кирпич изготавливается из глин вулканических пород. Таких глин в нашей стране нет, по этой причине нашим заводам практически невозможно достигнуть качественных показателей бельгийских заводов.

Благодаря сырью, бельгийский кирпич отличается высокой прочностью, даже пустотелый он имеет марку М200-250. Также у него отличные показатели и по морозостойкости: от 100 до 300 циклов замораживания и разморозки. Так как используемые глины довольно тугоплавки, то процесс обжига довольно длительный и составляет не менее 36 часов при температуре не менее 1200 градусов Цельсия. Для примера, обычный керамический кирпич, о котором можно прочитать тут , обжигается при температурах 900-1000 градусов Цельсия.

Ещё одной особенностью бельгийского кирпича является применение технологии бесшовной кладки. В качестве одного из типоразмеров кирпичей часто изготавливаются брикеты с полостями на постели.

При кладке такого кирпича раствором заполняется только полость, а уложенный сверху кирпич не образует шва. Получается очень необычная и красивая кладка.

Исторически сложилось, что бельгийские производители выпускают свою продукцию двух основных размеров: полный формат 215х102х65 мм (FWD) и более экономичный эко-брик 215х65х65 мм (ECO-FWD). Последний формат значительно экономит деньги, поэтому его все чаще выбирают для облицовки.

Так или иначе, не каждый в нашей стране может позволить себе такую роскошь, как кирпич бельгийского производства, однако нельзя не признать, что здания с его использованием украсили бы любой город. Возможно, кто-то из читателей присматривался к такому кирпичу или даже строил из него. Поделитесь впечатлениями!

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

В Афганистане я посетил кирпичную фабрику. В свое время этот репортаж вызвал много обсуждений. Одни пользователи возмущались ужасными условиями труда, другие утверждали, что кирпичное производство уже столетиями принципиально не меняется. Когда компания Брикфорд пригласила посетить бельгийскую кирпичную фабрику VANDERSANDEN, я не задумываясь согласился - было интересно посмотреть современное европейское производство.

Про бельгийцев говорят, что они рождаются с "кирпичом в животе" - имея ввиду их любовь к собственному жилью и именно из кирпича. Бельгия очень кирпичная страна, и большинство кирпича используемого в строительстве - ручной формовки. Ручная формовка – это сорт кирпича который производят машинально (не совсем вручную как гласит название) имитируя процесс производства, каким он был раньше. Получается современно произведенный артизанальный кирпич. Ручная формовка характеризуется неровностями поверхности, шероховатостями, специфичными прожилками. Каждый кирпич имеет почти что неповторимую поверхность.

На сегодняшний день у фирмы 3 завода располагаются в Бельгии и 2 в Голландии, производство полностью автоматизировано. Общее производство кирпича 500 млн штук в год (для сравнения первый завод производил раньше 18 000 - 20 000 тысяч кирпичей в день - достаточно на один небольшой дом).

01. Глина бывает 3-х видов - при обжиге достигающая желтого белого и красного цвета.

02.

03. Глина и песок хранятся под крытыми навесами.

04. Кирпич имеет 4 составляющих: глина песок газ и вода.

05.

06.

07.

08.

09. Глину, песок смешивают с водой.

10.

11.

12.

13.

14. Формовка - шар из глины - его "шаговым" методом оборачивают со всех сторон в песке (песок играет свою роль при определении цвета - и также является как бы мукой для глины-теста) и "кидают" в форму.

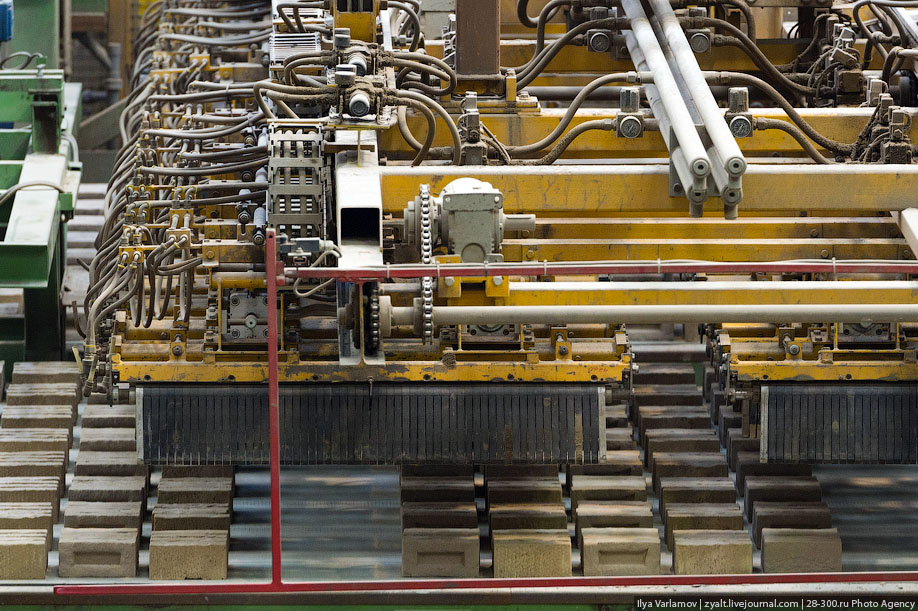

15.

16. Кидают в форму с высоты примерно метр, чтобы каждый кирпич получил свой уникальный рисунок. Это и есть имитация ручной формовки.

17. В результате каждый кирпич имет уникальный рисунок.

18. Завод достаточно компактный, производство располагается на разных уровнях. Людей практически нет. За все время я встретил только несколько человек, которые наблюдали на компьютере за процессом производства.

19. Излишки верха снимают.

20. Они возвращаются в начало процесса.

21.

22.

23. Сформированный кирпич выкладывают на сушильные подносы.

24. Далее он примерно на сутки отправляется в сушильную камеру. Сушка нужна для выпаривания воды из кирпича во избежание трещин.

25.

26.

27.

28.

29.

30. Далее кирпич выкладывают в предварительные палеты.

31. Обжиг идет при температуре от 1000 до 1100 градусов.

32. У каждого цвета своя температура обжига. Обжиг идет минимум 3 суток

33.

34. Для обжига кирпича используется газ.

35.

36.

37. А вот и результат. Все цвета у кирпича натуральные. Они получаются за счет глины разных цветов.

38.

39. Этот кирпич выглядит старым. На самом деле его сделали недавно.

40. Просто перед обжигом делают специальную обработку, в результате получается искусственно состаренный кирпич.

41. Все прожилки и неровности получаются засчет имитации ручной формовки.

42. На фабрики постоянно придумывают новые виды кирпича. Например такой кирпич можно класть без швов.

43.

44. Готовая продукция.

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

В Бангладеше проживает 160 млн человек. Здесь происходит урбанизация и миграция из сельской местности в города. Отсюда высокий спрос на недорогие строительные материалы, что привело к процветанию "кирпичной" деятельности.

Учитывая, что страна находится в самой большой речной дельте на нашей планете, ила и песка, нанесенного реками, предостаточно для изготовления кирпичей.

По разным оценкам, кирпичных заводов в Бангладеш от 400 тысяч до полумиллиона, и это в стране с населением чуть больше, чем население России. Кирпичи на них делают такими же, как и те, из которых выстроены уникальные памятники бенгальской архитектуры, ставшие главными туристическими достопримечательностями страны.

Официально кирпичи нельзя производить на расстояниях менее 5 км от жилых районов. Тем не менее, везде по всей стране, кирпичные заводы стоят рядом с деревнями и городами.

Самое большое количество кирпичных заводов построено в Дакке — столице страны. Рабочим не выдают ни одежды, ни респираторов, а трудятся они на протяжении практически 16 часов в сутки. Неудивительно, что здесь наблюдается высокая смертность — работяги перетаскивают на головах кирпичи, вдыхая вредную каменную пыль.

Собственно, заводами их назвать трудновато. Это скорее заводики. На каждом из них работает от силы десяток человек, семьями или кооперативами. Такие высокие чадящие трубы можно увидеть по всей стране. Кирпичные фабрики в Бангладеш есть почти везде, куда ни кинь взгляд. Как правило, они стоят возле дорог, чтобы облегчить транспортировку продукции, а по обочинам выстраиваются целые штабеля кирпичей.

Добывают сырье для кирпичей старым дедовским способом - с помощью кирки и лопаты.

Это почти полностью ручная работа. Все кирпичи производятся с использованием 150-летней технологии: глиняная почва смешивается с водой, и полученная масса закладывается в деревянные формы. Прежде чем попасть в печь на обжиг, будущие кирпичи сушатся на солнце.

Обжиг в огромной печи, куда помещаются несколько десятков тысяч кирпичей, длится ровно сутки. Фабричная труба высотой в 50 метров может функционировать не больше 5 лет. После чего она, как правило, кренится, приходит в негодность и падает. А возведение новой из кирпича обходится в целый миллион багладешских дака.

Небольшие фабрики обеспечивают все потребности в стройматериалах 160-миллионной страны. При этом в «кирпичной индустрии» заняты ни много, ни мало около 20 миллионов бангладешцев, то есть больше чем всё население некоторых европейских стран!

На таких фабриках заняты как и мужчины, так и женщины всех возрастов

Люди преклонных тоже не редкость на этих кирпичных полях.

Дети составляют около 10% всех рабочих кирпичных заводов. Этой девочке 10 лет:

Еще это сезонный бизнес — полгода работает производство, полгода печи находятся под водой и люди остаются без работы в течение пяти-шести месяцев.

На кирпичных полях Бангладеша не существует спецодежды, каждый защищает себя, свои руки, как может:

Каждый зарабатывает в зависимости от сделанного количества кирпичей, а также от того, как быстро и много он умеет переносить тяжестей. Настоящие трудяги получают около $20 в неделю.

Учет ведется просто: при переноске кирпичей из печи, работник должен пройти мимо специального человека и взять у него карточку. В конце недели количество карточек подсчитывается и выплачивается зарплата.

Продукцию на бангладешских кирпичных фабриках делят на три категории. Низшая – наименее обожжённые и не слишком крепкие, но недорогие и востребованные. Средняя – универсальный кирпич для обычного строительства. И высшая – кирпич самый крепкий, годящийся для возведения фабричных труб.

Кстати, отходы производства тоже идут в дело. На продажу тут собирают даже кирпичную пыль — из нее делают насыпи на дорогах в сельской местности. Представительницы прекрасного пола сгребают ее в корзины, отчего их одежда пропитываются кирпичной пылью насквозь.

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Читайте также: