Производство диск алмазный по бетону

Обновлено: 05.05.2024

Алмазные диски оптом от производителя: контакты производств, описание продукции. Найдено предприятий: 8.

МАЗ производит абразивный инструмент.

Москва (Москва и область)

Москва, Черницынский проезд, 3

Ильич производит абразивный инструмент.

Санкт-Петербург (Санкт-Петербург и Ленинградская область)

Санкт-Петербург, Красногвардейский пер., 23

Компания ООО «ЗАОМ» – это развивающийся производитель и поставщик абразивных и огнеупорных материалов.

Екатеринбург (Свердловская область)

620144, г. Екатеринбург, ул. Куйбышева, строение 55, офис 118

Научно-Инженерный Центр "Вятич" производство алмазных инструментов

Троицк (Москва и область)

г.Москва г.Троицк ул. Физическая, д.11

Предприятие производит/реализует медицинские столы, стоматологические прессы, медицинское оборудование, медицинскую мебель, медицинский инструмент, изделия для ортопедической стоматологии, медицинские материалы, стоматологические бюгели, воскотопки, полировальные щетки, полировальные пасты, стоматологические экраны, медицинские ножницы, процедруные столы, электрошпатели, медицинские стойки, строительные лаки, коронкосниматели, наборы зубного техника, аппараты точечной сварки, опоковые кольца, столики для пайки, зуботехнические гипсы, дискодержатели, медицинские молотки, шкуродержатели, зуботехнические наковальни, поли панели, микрометры, керамические палитры, алмазные диски, зуботехнические кюветы, медицинские лобзики, стальные бюгели, медицинские ножи, цанговые патроны, медицинские шкафы, изогипсы, медицинские шпатели, пасты полир про, рабочее место зубного техника, литейные щипцы, спиртовки, боксы для шлифмоторов, медицинские горелки, войлочные фильцы.

Воронеж (Воронежская область)

Воронежская область, Воронеж, Витрука, 13А

Основная продукция: алмазный инструмент

Венев (Тульская область)

Венев, ул. Международная, 4

МПО по ВАИ производит алмазный инструмент, алмазные порошки и порошки из сверхтвердых материалов.

Как устроены алмазные диски? Вся правда об алмазных дисках.

Для начала рассмотрим турбированный алмазный диск. Алмазный диск сделан из корпуса с режущими элементами, в которых выполнены так называемые канавки, каждая из канавок выполнена в поперечном направлении относительно длины режущего элемента и заполнена безалмазным материалом.

В качестве безалмазного материала может быть использован материал из класса карбонатов, например, мел, или материал из класса сульфатов, гипс или материала из класса силикатов, например, асбест, или может быть использован графит.

Благодаря режущим элементам, выполненным в поперечном направлении, алмазный диск, имеет благоприятные условия для выноса шлама из зоны резания.

Канавки, которые находятся на режущих сегментах, имеют одинаковую длину и форму прямоугольника и расположены по направлению вращения инструмента.

Такая геометрическая форма более устойчива, благодаря ей не происходит сколов и разрушений во время резки.

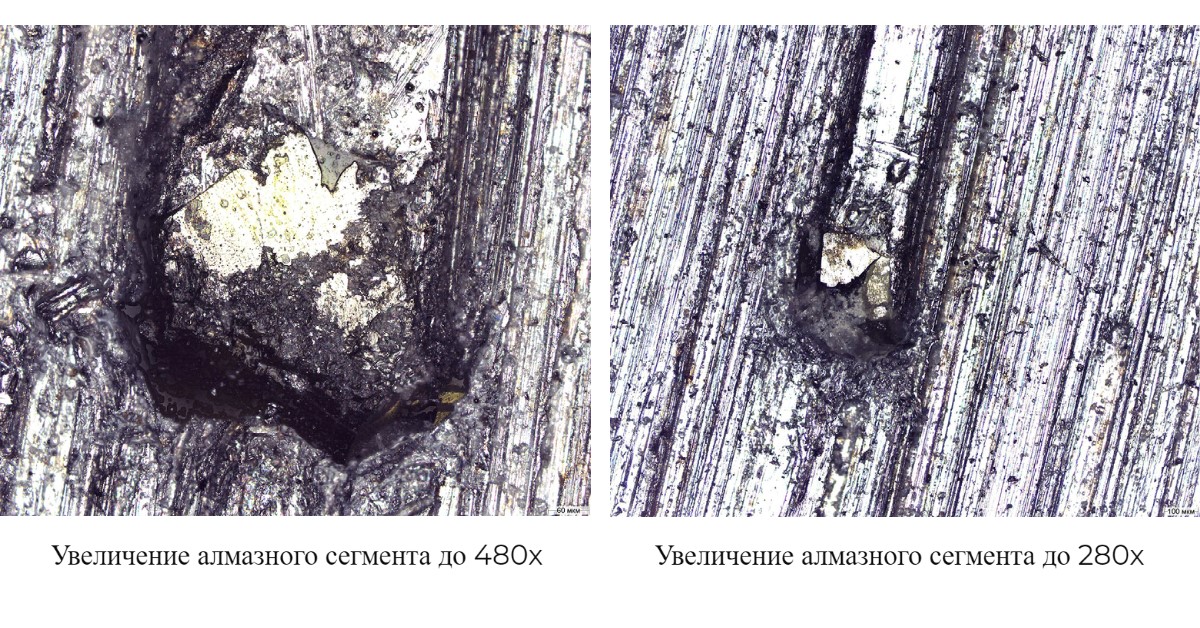

На увеличенном изображении до 480x и до 280х мы видим синтетический алмаз, который расположен на режущих элементах алмазного диска. Вокруг алмаза мы видим металлическую связку, которая непосредственно держит синтетический алмаз на режущих элементах.

Давайте перейдем к разновидностям сегментных алмазных дисков.

Как мы знаем диски бывают по бетону, кирпичу, граниту и прочему материалу.

Как происходит процесс производства алмазного диска для конкретного материала и чем они различаются?

При производстве алмазного диска, например, для резки гранита, сначала исследуют сам гранит, то есть исследуют сам материал, который будут резать.

Затем по определенной формуле вычисляют твердость и физико-химические свойства, величину прогиба, предельное напряжение при растяжении гранита.

После того как все параметры разрезаемого материала известны, делают рациональный выбор диаметра и толщины алмазов, которые будут помещаться в режущие элементы диска.

Соответственно, чем тверже материал, тем большого диаметра помещают синтетические алмазы в режущие элементы алмазного диска.

Такое решение направлено на создание надежного и эффективного алмазного круга.

Вследствие того, что толщина алмазосодержащего сегмента определяется по формуле, создаются благоприятные условия для выноса разрезаемого материала (шлама) из прорезей, учитывается нужный зазор между стенками щели и корпусом круга тем самым повышается жесткость алмазного круга и уменьшается его вибрация.

Благодаря такому выполнению алмазного круга при его работе обеспечивается эффективное резание материала без зашлифования алмазов при высоком качестве реза.

Поэтому, диск надо строго выбирать под конкретный материал, который вы будете резать. От этого напрямую зависит скорость и эффективность реза.

Как работает алмазный диск?

При вращении алмазного диска его режущие элементы внедряются в заготовку и разрезают ее. В процессе работы в зону резания подается охлаждающая жидкость (чаще всего применяют воду), жидкость касаясь корпуса диска проходит внутрь прорезей и попадает под алмазосодержащий сегмент, омывает его с торца и боков

и выносит частицы разрезаемого материала без их вторичного измельчения, тем самым скопления и уплотнения шлама не происходит.

Металлическая связка, которая держит синтетический алмазный сегмент на диске, при трении с разрезаемым материалом раскрывается и высвобождаются режущие границы алмаза. Но бывает такое, что металлическая связка не раскрывается и алмаз не высвобождается, это связано с тем что выбранный вами алмазный диск не приспособлен для разрезаемого материала.

Также стоит отметить, что металлическая связка, которой закреплены алмазные сегменты, не размягчается от повышенного теплообразования и прочно удерживает их в процессе работы.

Почему алмазные диски так сильно различаются по цене?

При производстве более дешевых дисков процесс расчета по диаметру и толщине алмаза не происходит, и в режущие сегменты диска добавляется алмазная пыль, которая при резке не имеет практически никакого эффекта на разрезаемый материал.

Как соединяют алмазные сегменты с диском?

Ведь это один из важнейших этапов производства алмазного диска.

Корпус алмазного диска вырезают из стали с содержанием углерода не более 0,1%. Далее прикладывают механическое усилие на синтетический алмазный сегмент с определенным давлением и углубляют в режущие элементы диска путем нагрева до температуры 1165°С.

Такой метод дает положительный эффект и повышает качество сцепления синтетических алмазных сегментов с поверхностью диска, увеличивается износостойкость и производительность.

Почему при производстве алмазных дисков используют синтетический алмаз?

Алмаз – это самое твердое природное вещество. Какие имеет свойства синтетический алмаз? Надежен ли он? Не теряется ли качество алмазного диска?

Существует несколько способов создания синтетического алмаза, одним из них является получение алмаза из графита. Графит помещают в камеру, оснащенной высокой температурой и высоким давлением. От тепла и давления графит начинает дробиться на свойственные ему атомы, затем эти атомы помещают в холодную атмосферу, и они начинают кристаллизироваться на алмазные зерна, тем самым оставляя в себе такие же свойства, что и алмаз.

Соответственно с помощью научных исследований синтетический алмаз имеет в себе те же атомы что и натуральный алмаз.

Значит при добавлении синтетических алмазов в алмазные диски они имеют те же свойства, что и натуральный алмаз.

А значит мы с уверенностью можем сказать, что алмазный диск по-настоящему надежная и качественная оснастка.

В этой статье расскажем в чем преимущества искусственных алмазов, какие бывают алмазные диски, и на что обратить внимание при выборе расходника.

Натуральные алмазы при обработке камня использовали еще во времена Древнего Рима, однако первые попытки создать полноценный отрезной алмазный инструмент относятся к 30-м годам XX века. Их авторство принадлежит часовщику из Швейцарии. Затем направление алмазной обработки начали развивать в 50-х: впервые искусственный алмаз синтезировали в 1956 году. Патент принадлежит фирме General Electric.

Велись разработки и в СССР. В Институте физики высоких давлений в 1960-м году разработали искусственный заменитель алмазов, что дало мощный толчок развитию отрасли. Уже в 60-70-е годы алмазный инструмент с высоким ресурсом применяли в строительстве при обработке камня, керамической плитки и гранитов. На рубеже 80-90-х «волной перестройки» смыло все успешные наработки в создании искусственных алмазов. Производить оснастку для резки твёрдых материалов приходилось начинать «с нуля». В современном строительстве применяются самые разнообразные инструменты для обработки: алмазные коронки, сверла, фрезы, струны и т. п. Отдельного внимания заслуживают алмазные диски (отрезные или шлифовальные круги).

Искусственный алмаз для обработки камня и его преимущества

Натуральные аналоги отличались высокой ценой, поэтому массовое их применение в строительстве было невозможным. К тому же из-за примесей камень не мог похвастаться прочностью, да и формы не всегда были подходящими, а для разных материалов требуются алмазы разных габаритов.

Искусственный заменитель решил все проблемы. Графитовое сырье перемешивают с железом, марганцем, кобальтом и никелем, а затем подвергают обработке при высокой температуре и давлении. И получают недорогой, твердый и прочный алмазный камень, которому можно придавать нужную форму и размеры и использовать для обработки камня, бетона, асфальта, гранита и керамогранита, мрамора, керамической плитки и других строительных материалов.

Какие бывают алмазные диски: виды

Формы режущей кромки:

Круги со сплошной режущей кромкой наименее производительны. Они предназначены для аккуратного реза хрупких материалов (керамической плитки и пр.).

Сегментные алмазные диски разбиты на «отрезки» (разной формы, количества и размера). Сегменты бывают разной формы в зависимости от вида работ. Предназначены для резки бетона, гранита, асфальта и других твёрдых материалов.

Отрезные диски «турбо» отличаются специальными каналами, по которым быстро отводится пыль. Они используются для скоростной резки асфальта, бетона и камня.

Способа реза:

Для мокрой резки: сегмент напаян серебряным припоем для охлаждения;

Для сухой резки: алмазные сегменты припаивают лазерной сваркой (для тонкой арматуры и бетона);

Диаметра:

Режущие круги могут быть разные: от стандартных 115-230 мм до 1,5 м. Диаметры алмазных дисков подбираются под работу, которая будет производиться, и под диаметры посадочных отверстий в отрезном оборудовании.

Производство алмазных дисков

Этапы изготовления сегментных кругов — это производство сегментов, соединение их с корпусом и вскрытие алмазного слоя. Технологии изготовления алмазных дисков могут быть разные и влияют на цену продукта. При производстве алмазного инструмента применяются разные технологические решения:

Гальванический метод. Применяют для дешевых алмазных кругов с низким ресурсом. Корпус погружают в электролит, в котором содержится смесь с алмазами, и подают ток. Такая отрезная оснастка подходит для бытовых работ.

Спекание алмазных дисков с предшествующим «холодным» прессованием. Оно происходит до обработки температурой и давлением.

Засыпка диска без предварительного «сжатия». Связующий материал — медно-оловянный сплав с добавлениями кобальта, железа или других металлов. Жесткость связки задают разным сочетанием «составляющих»: оно зависит от специализации отрезного круга.

Затем алмазные сегменты присоединяют к корпусу одним из способов:

Лазерная сварка: дорогостоящая, высокая прочность «шва» и ресурс;

Высокотемпературный припой: стоимость ниже, но «соединение» не так стойко к перегреву;

«Напекание» алмазного слоя на корпус диска.

Резка алмазными дисками: технология и особенности процесса

В зависимости от материала, для резки которого делают диск, подбирают алмазы, их количество и размеры, а также жесткость связки.

Алмазные диски по бетону отличаются от кругов по граниту и мрамору. Для обработки гранита в сегмент «внедряют» алмазы с высокой статической прочностью, крупные и с большим ресурсом. То же самое можно сказать и про мрамор, только износостойкость здесь будет ниже. У круга по бетону алмазы небольшие, сильно выступающие и непрочные.

Жёсткость связки зависит от обрабатываемого материала: для мягкого мрамора нужна жёсткая связка, для жёсткого бетона — мягкая, а для алмазных кругов по железобетону — очень жесткая связка. Оснастка для высокоармированного бетона имеет режущую поверхность волнистой формы для уменьшения «засаливания».

Иногда сегменты даже дорогого алмазного диска становятся гладкими и перестают резать. Скорее всего, такой круг предназначен для более абразивного материала, и связка у него прочная, оттого и не вскрывается. О способности сегмента работать с конкретным материалом можно судить по тому, перегревается он или нет. Кстати, диск может резать и при перегреве, если у него прочные алмазы.

Количество и форма алмазных сегментов. Обычно на режущие диски с внешним диаметром 230 мм «сажают» 16-18 сегментов. Их количество — вопрос цены и производительности. Алмазный диск для резки с большим числом сегментов, при прочих равных, будет резать быстрее. Но, чем меньше сегментов на диске, тем меньше его стоимость.

Причины перегрева алмазной оснастки — это износ диска или несовместимость с материалом. Во втором случае жесткая связка трется о бетон, но не вскрывается. Ресурс при этом может быть не израсходован.

Выбор отрезного алмазного круга

Стандартный вопрос: как выбирать алмазный круг? Для бытовых работ вполне подойдут китайские диски по низкой цене и с небольшим ресурсом. Если будете использовать такие диски для резки крайне редко, то вариант оптимален. Важно выбрать подходящую алмазную оснастку для материала, хотя существуют и универсальные диски: по бетону, камню, асфальту. Отношение к ним неоднозначное. Одни специалисты утверждают, что это не алмазная оснастка, а одноразовая болванка с алмазами, другие хвалят их за способность резать материалы, сильно отличающиеся по свойствам.

Если же предполагаются интенсивные работы по обработке, то экономить не стоит, лучше взять профессиональный инструмент. Один алмазный диск за 5000 рублей прослужит дольше десяти кругов по 500. Тем более на рынке немало производителей нарезного оснащения, которые выпускают относительно недорогие, но довольно качественные диски. В большинстве случаев это компании, специализирующиеся на алмазном режущем и абразивном инструменте.

Алмазный диск по бетону, алмазный круг по бетону, диск алмазный для болгарки по бетону, круги отрезные алмазные по бетону, диск алмазный отрезной по бетону купить – лучшая цена, высокое качество, мировые производители, большой выбор!

Алмазный круг по бетону

Круги отрезные алмазные, предназначенные для работы по бетону, имеют специальную кромку с напайными или приваренными лазерной сваркой алмазными элементами. Алмазный круг по бетону разбит на сегменты и в нем выполнены специальные прорези для отвода тепла и компенсации температурных расширений. Алмазная кромка увеличивает износостойкость и срок службы диска. Алмазные диски для свежего бетона выполняют нарезку деформационных швов в бетоне, который не прошел период набора прочности. Рекомендуется выполнять резку не позднее 48 часов после заливки бетонной конструкции.

Диск алмазный по бетону в сухой и мокрой резке

Для мокрой резки используются алмазные диски по камню сплошного типа. В этом рабочем процессе вода служит охлаждающим средством, что позволяет обезопасить распил и гарантировать его правильность. Участие воды снимается формируемое в инструменте напряжение что устраняет вероятность возникновения поломки. Круг из алмаза для мокрого распила имеет напыление по внешней поверхности. Изделия отличаются большой износостойкостью, и чаще всего приобретают такой алмазный диск 350 мм или на 230 мм.

В сухой резке используется диск алмазный сегментный, который отличается строением основной части поверхности. Для большой эффективности работы поверхность инструмента имеет напыление на каждом отрезном элементе. Такой диск отрезной алмазный по бетону имеет характерный внешний вид — между сегментами присутствуют промежутки. Они обеспечивают проникновение воздуха и охлаждение в процессе разреза. Эта структура увеличивает эффективность благодаря автоматическому отводу пыли с поверхности. Чаще всего приобретается именно этот диск алмазный 230 мм в диаметре. Для создания больших каналов для труб предпочитается диаметр 350 мм.

Алмазные диски по железобетону купить – лучшая цена, высокое качество, мировые производители, большой выбор!

Алмазные круги по железобетону

Алмазные диски по железобетону и предварительно напряженному железобетону ( пнжб ) предназначены для работы с бетоном, который усилен металлом. Кромка такого диска покрыта алмазными элементами, которые эффективно справляются с бетоном и металлом и увеличивают его срок службы. Алмазные круги по железобетону можно использовать как для сухой, так и для мокрой резки кирпича, гранита, мрамора и других твердых строительных материалов. Диски алмазные по железобетону подбираются для конкретного вида инструмента – УШМ , штробореза , плиткореза и т.д.

Алмазные круги по железобетону получили широкую популярность одновременно с угловыми шлифовальными машинами и отрезными пилами. В отличие от пневматического или электрического отбойного молотка, именно диски, в итоге, приводят к тому, что на поверхность приходится минимальное воздействие режущего инструмента и практически нулевые вибрации, не говоря уже о трещинах. Полностью разрезать элементы железобетонной конструкции либо удалить отдельные его фрагменты – без алмазного диска не обойтись.

Резы с помощью УШМ или специальных машин не обходятся без соответствующих дисков различного диаметра. Они применяются на объектах и конструкциях любой степени сложности. Качественные фирменные диски дают ровный, плавный и гладкий срез. Последний напрямую влияет на трудоемкость дальнейших работ. Минимальное механическое воздействие происходит только на выбранном участке и только во время работы. Современные изделия снижают это время к минимуму, что особо важно для расшивки трещин в плитах и асфальтном дорожном полотне.

Основные типы реза: сухое и мокрое. В первом случае диск охлаждается за счет специальных отверстий в нем. Во втором – или диску, или разрезаемому материалу в силу технических ограничений необходимо охлаждение и своевременное отведение пыли. Эффективно ее удалять с поверхности без снижения производительности можно только «в комплекте» с фирменными изделиями известных производителей.

Почти все диски по железобетону делятся на обычные и усиленные. Разница только в толщине и твердости кромок диска. Для работ по армированному бетону рекомендуется использовать усиленные. Несмотря на более высокую цену, их кромка значительно меньше изнашивается и служит дольше.

Читайте также: