Приводные станции каких конвейеров устанавливаются на фундаменте

Обновлено: 02.05.2024

Привод ленточного конвейера (рис. 4.7) состоит из электродвигателя 1, редуктора 3, приводного барабана 5 и муфт 2, 4. Конвейерная лента приводится в движение посредством трения между лентой и приводным барабаном. Для увеличения угла обхвата барабана лентой применяется специальный отклоняющий барабан. Привод устанавливается на раме.

Рис. 4.7. Схема привода ленточного конвейера:

1 – двигатель; 2,4 – муфты; 3 – редуктор;

5 – приводной барабан

Приводной и натяжной барабаны обычно устанавливаются на противоположных концах ленточного конвейера, а в местах изменения направления размещаются отклоняющие барабаны (см. рис. 4.1).

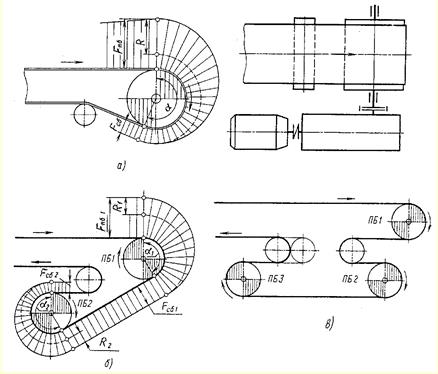

По числу приводных барабанов различаются приводы одно-, двух- и многобарабанные (рис. 4.8); по числу двигателей – одно-, двух- и многодвигательные (рис. 4.9). Наиболее простым и распространенным является однобарабанный привод с одним или двумя двигателями. Однако в тяжело нагруженных конвейерах большой длины силы сопротивления движению ленты достигают значительных величин и для их преодоления необходимо создавать очень большое натяжение тягового элемента (ленты). Это приводит к существенному увеличению массы и стоимости ленты, привода и других элементов конвейера. Поэтому применение однобарабанного привода в этом случае становится экономически невыгодным, а иногда и невозможным.

Рис. 4.8. Схемы конвейеров с различными видами приводов:

а – однобарабанным; б – двухбарабанным; в – трехбарабанным

Рис. 4.9. Схемы расположения приводов конвейеров:

а – однодвигательного; б – двухдвигательного;

в, г – трехдвигательного; д – многодвигательного с прямолинейными промежуточными приводами; П – привод; Д – двигатель

Одним из вариантов решения этой проблемы является разделение длинного конвейера на несколько коротких конвейеров, расположенных последовательно. Однако при этом возникает необходимость передачи груза с одного конвейера на другой, что требует установки дополнительных разгрузочных, загрузочных и очистительных устройств, а в ряде случаев и недопустимо. Наиболее целесообразным решением считается применение многобарабанного привода, т.е. установка по длине конвейера нескольких согласованно работающих приводных устройств с индивидуальными электродвигателями (рис. 4.9, д). В этом случае вся трасса конвейера разбивается на отдельные участки по числу установленных приводных устройств, и каждый привод воспринимает нагрузку только от «своего» участка трассы. Такая система значительно снижает натяжение ленты.

Барабаны изготавливают сварными из стали Ст3 или литыми из серого чугуна (рис. 4.10). Для улучшения условий сцепления ленты с приводным барабаном его футеруют (облицовывают) резиной или другим фрикционным материалом (см. рис. 4.10, в).

Рис. 4.10. Барабаны для конвейеров с резинотканевой лентой:

а – приводной; б – хвостовой и отклоняющий; в – футерованный резиной; г – вариант крепления облицовки к барабану

При выборе диаметра барабана следует учитывать два взаимоисключающих требования. С одной стороны, желательно иметь барабан минимального диаметра с целью снижения габаритов и массы конвейера; с другой стороны, с уменьшением диаметра барабана ухудшаются условия работы ленты – в ней растут напряжения изгиба.

Диаметр приводного барабана Dбп (мм) определяют, исходя из условия обеспечения достаточной долговечности резинотканевой конвейерной ленты, в зависимости от прочности ткани σр и числа прокладок z:

где KD – коэффициент диаметра барабана, принимается в зависимости от прочности ткани σр:

| σр, Н/мм | ||||||

| KD, мм | 125. 140 | 140. 160 | 160. 170 | 170. 180 | 180. 190 | 190. 200 |

Большие значения KD берут для лент большей ширины, например, для прокладок из полиамидных нитей с прочностью σр = 150 Н/мм принимают KD = 160 при ширине ленты B = 650 мм и KD = 170 при B = 3000 мм.

При использовании резинотросовых лент диаметр приводного барабана (мм) вычисляется по формуле

где dтр – диаметр троса, мм.

Диаметры натяжного Dбн и отклоняющего Dбо барабанов принимаются соответственно равными

Полученные значения диаметров барабанов округляются до ближайших стандартных значений в соответствии с ГОСТ 22644-77: 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1400, 1600, 2000 и 2500 мм.

Длина барабана Lб берется на 100. 200 мм больше ширины ленты В.

Выбранный диаметр приводного барабана Dбп (мм) проверяют по давлению ленты на поверхность барабана рл (МПа):

где Fcб и Fнб – натяжение сбегающей с барабана и набегающей на барабан ветвей ленты, соответственно, при установившемся режиме, Н;

a – угол обхвата барабана лентой, град;

B – ширина ленты, мм;

[рл] – допускаемое давление, принимаемое равным 0,2…0,3 МПа для резинотканевой ленты и 0,35…0,55 МПа для резинотросовой ленты.

Если давление рл выше допускаемого значения, то следует увеличить один или несколько параметров: диаметр барабана Dбп, ширину ленты B, угол обхвата a, число приводов.

4.5. Натяжные,отклоняющие итормозные устройства

Натяжное устройство предназначено для создания и поддержания в заданных пределах натяжения ленты, обеспечивающего необходимое сцепление ленты с приводным барабаном и ограничивающего её провисание между роликоопорами.

Как правило, натяжное устройство устанавливают на участках конвейера с минимальным натяжением ленты, что позволяет снизить усилие натяжения и, следовательно, уменьшить массу и габариты устройства. Однако в конвейерах большой длины натяжное устройство и привод часто объединяют в один узел, что обусловлено удобством технического обслуживания и ремонта.

По принципу действия натяжные устройства разделяются на грузовые, механические, гидравлические и пневматические.

В грузовом (хвостовом) натяжном устройстве (рис. 4.11, а) натяжной барабан 3 автоматически поддерживает постоянное натяжение ленты с помощью груза 1, соединенного тянущим канатом 2 с тележкой 4,на которой установлена ось барабана 3.

На рис. 4.11, б показано грузовое (промежуточное) натяжное устройство с натяжным барабаном, перемещающимся по вертикали.

Рис. 4.11. Грузовые натяжные устройства:

а – хвостовое; б – промежуточное

К недостаткам грузовых устройств относят большие габариты и большую массу груза, поэтому их обычно применяют для стационарных, мощных конвейеров большой длины.

В механическом натяжном устройстве натяжение ленты производится, как правило, вручную с помощью какого-либо механизма (передачи винт – гайка, реечного механизма, лебедки и т. д.). Его недостатком является необходимость периодического регулирования натяжения ленты по мере её вытяжки, а достоинством – простота конструкции и компактность.

На конвейерах небольшой и средней длины (до 80 м) часто применяются винтовые натяжные устройства (рис. 4.12), в которых натяжение ленты 1 осуществляется перемещением натяжного барабана 2, вращающегося в подшипниках, установленных на ползунах, вдоль направляющих 3 с помощью винтов 4 и гаек 5.

Гидравлические и пневматические натяжные устройства на металлургических предприятиях практически не применяются.

Поскольку вытяжка ленты зависит от ее длины, то величина хода барабана натяжного устройства назначается в долях длины конвейера и обычно принимается равной 1…2 % – для резинотканевых и 0,1…0,2 % – для резинотросовых лент.

Рис. 4.12. Винтовое натяжное устройство

Усилие Fнат, которое должно обеспечить натяжное устройство для перемещения натяжного барабана, при параллельных ветвях ленты равно

где Fнб и Fсб – натяжение набегающей на натяжной барабан и сбегающей с него ветвей ленты конвейера соответственно;

Fплз – усилие сопротивления движению ползунов.

Направление движения ленты изменяется с помощью отклоняющих устройств: концевых оборотных барабанов, отклоняющих барабанов и роликовых батарей.

Отклоняющие барабаны применяются для холостой ветви конвейера, а также для рабочей ветви с однороликовыми опорами.

Для конвейеров с желобчатыми роликоопорами изменение направления движения ленты осуществляется при помощи роликовой батареи (см. рис. 4.1), состоящей из роликоопор с тремя – пятью роликами, расстояние между которыми в 2…2,5 раза меньше шага роликоопор lрр на прямом участке рабочей ветви.

Чтобы исключить появление значительных дополнительных напряжений изгиба в ленте при ее переходе через отклоняющие устройства, диаметры барабанов определяются по формулам

(4.9), а радиусы r (м) криволинейных участков на отклоняющей роликовой батарее по следующим рекомендациям:

- для выпуклого участка rвып > 12×B,

- для вогнутого участка rвог > Fвог/(qг + qл),

где В – ширина ленты, м;

Fвог – натяжение ленты перед криволинейным участком, Н;

qг и qл – погонный вес груза и ленты, Н/м.

Тормозные устройства применяются в наклонных ленточных конвейерах для предотвращения самопроизвольного обратного хода ленты под действием лежащего на ней груза, а в горизонтальных конвейерах – с целью уменьшения длины пробега ленты при отключении приводного электродвигателя.

Наибольшее распространение получили ленточные, храповые и роликовые остановы, а для мощных конвейеров – тормоза колодочного типа.

Перед монтажом ленточных конвейеров в выработке производят разметку трассы, которая должна полностью прямолинейно в горизонтальной плоскости по всей длине конвейера.

Монтаж ленточного конвейера производиться в такой последовательности:

1) Монтаж приводной станции конвейера в зависимости от конструкции, штыков, распорок на бетонном фундаменте.

2) Конвейерный постав и хвостовая часть.

3) Монтаж опор с роликами.

4) Монтаж самой транспортерной ленты с помощью монтажной лебёдки.

Во время эксплуатации ленточных конвейеров необходимо придерживаться таких главных правил безопасности:

1) В местах установки приводных и натяжных станций конвейеров выработки должны быть укреплены огнестойким креплением на дистанции 5 м в два боки.

2) Возле приводных и натяжных головок, распределителей и через каждые 100 м длины конвейера должны устанавливаться два огнетушителя и ящик с песком.

3) В местах пересечения конвейерных выработок с иными выработками через конвейер нужно построить переходные мостики для людей.

4) Приводы конвейеров в обязательном порядке должны быть ограждены.

5) Запрещается совершать чистку конвейера или производить смазку частей конвейера при его роботе.

6) В ленточном конвейере должны быть устройства от смещения ленты в бок и аварийной остановки конвейера в любом месте по его длине.

7) В местах с большим пылевыделением должна быть система пылеподавления.

4. Гидравлическая схема КДР – 6, устройство и принцип роботы.

Гидравлическая схема КМШ (аналогична КДР – 6).

5. Порядок тушения пожаров в электроустановках.

При возникновении пожара на энергетическом объекте первый заметивший загорание должен немедленно сообщить об этом начальнику смены, старшему по смене и приступить к тушению пожара имеющимися средствами пожаротушения, соблюдая при этом правила техники безопасности.

Получив первичную информацию о пожаре, дежурный, диспетчер, начальник смены или другое должностное лицо обязаны немедленно сообщить об этом в пожарную охрану, руководству объекта (по утвержденному списку), а также диспетчеру энергосистемы.

Старший по смене лично или с помощью дежурного персонала должен определить место очага пожара, возможные пути распространения горения и дыма, оценить степень угрозы людям и электрооборудованию, оказавшимся в зоне воздействия опасных факторов пожара.

После получения необходимой информации старший по смене обязан:

- лично или с помощью дежурного персонала проверить, включена ли автоматическая установка пожаротушения (при ее наличии) и какова эффективность ее действия;

- принять меры по обеспечению безопасных условий эвакуации персонала или его пребывания в определенных помещениях здания, а также по созданию условий пожарным подразделениям для успешной ликвидации пожара;

- произвести предусмотренные на случай аварийной ситуации операции на электроустановках (отключение или переключение оборудования, вытеснение водорода из генератора, снятие напряжения с электроустановок, слив масла из маслобака турбогенератора и т. п.);

- организовать тушение пожара имеющимися силами и средствами (стационарными и передвижными системами пожаротушения, с помощью первичных средств);

- выделить для встречи прибывающих пожарных подразделений лицо, хорошо знающее расположение зданий и водоистоников на территории объекта и пути кратчайшего проезда к ним.

Цель работы:изучить устройство и работу приводных и натяжных станций конвейеров.

Приводные станции ленточных конвейеров по способу передачи тягового усилия станции делят на обыкновенные и специальные. Тяговое усилие обыкновенными станциями (рисунок 2.1, а–з) передается трением за счет прижатия ленты к барабану от ее натяжения. Станции специальных типов имеют дополнительные средства прижатия ленты к барабану: прижимные ролики (рисунок 2.1, и, л), прижимные ленты (рисунок 2.1, к) и др. Они распространения не получили из-за усложнения конструкции и малой их эффективности.

По количеству приводных барабанов станции делят на однобарабанные (рисунок 2.2, а–в) и двухбарабанные (рисунок 2.2, г–ж). Последние могут быть с жесткой кинематической связью барабанов (рисунок 2.2, г), когда они связаны зубчатой передачей; с дифференциальным редуктором (рисунок 2.2, д), когда барабаны вращаются от полуосей дифференциала, и с самостоятельными двигателями (рисунок 2.2, е, ж).

Рисунок 2.1 – Принципиальные схемы природных станций:

а–г – однобарабанные; д–з – двухбарабанные; и–л – специальные

Рисунок 2.2 – Схемы расположения двигателей на приводных станциях конвейеров:

а–в – однобарабанных; г–ж – двухбарабанных;

1, 2 – барабаны; 3 – редуктор; 4 – двигатель; 5 – муфта

Устройство приводной станции показано на рисунок 2.3. Барабаны по конструкции могут быть гладкими, точеными (сталь или чугун) или для повышения трения покрыты фрикционными материалами (футеровкой) из резины, ленты, пластмасс и др. Редукторы применяют шестеренчатые закрытые. В целях компактности двигатель и редуктор однобарабанного привода можно смонтировать внутри барабана (электробарабан). Тормоз предназначен для остановки конвейера за заданное время. На уклонных и бремсберговых конвейерах он нужен также для удержания конвейера в неподвижном состоянии после выключения двигателя. Тормоз устанавливают на одной из муфт приводной станции. Он может иметь электрогидравлический или электромагнитный привод, срабатывающий при включении и выключении двигателя приводного барабана.

Рисунок 2.3 – Основные элементы приводной станции:

1 – приводной барабан; 2 – лента; 3 – устройство для очистки ленты; 4 – разгрузочный барабан;

5 – отклоняющий барабан; 6 – редуктор; 7 – муфта; 8 – двигатель; 9 – рама привода; 10 – тормоз

Обратные остановы (рисунок 2.4) нужны на уклонных конвейерах для предотвращения обратного хода после отключения двигателя привода при отсутствии тормоза. Иногда останов устанавливают (для надежности) дополнительно к тормозу.

Рисунок 2.4 – Схемы нерегулируемых (жестких) натяжных станций

а – ленточный; б – роликовый; в – храповой

1 – отрезок ленты; 2 – щитки (штрих-пунктирной линией показано положение отрезка ленты при срабатывании останова); 3 – ролик; 4 – штифт с пружиной; 5 – неподвижная обойма; 6 – вращающаяся обойма; 7 – собачка; 8 – электродвигатель (или электромагнит с грузом) для поднятия собачек при включении конвейера; 9 – храповое колесо.

Натяжные станции делят на нерегулируемые (жесткие), регулируемые (автоматические) и комбинированные. В первых (рисунок 2.5) при работающем конвейере натяжной барабан не перемещается. Лента натягивается периодически, по мере ослабления. Достоинства: простота и компактность, нечувствительность к загрязнению; недостаток – отсутствие контроля натяжения ленты. Недостаток устраняется, если ленту натягивают перед каждым пуском, контролируя натяжение датчиками.

Рисунок 2.5 – Схемы нерегулируемых (жестких) натяжных станций:

а – винтовой; б – с ручной лебедкой и неподвижной рамой; в – с ручной лебедкой и подвижной рамой;

г – с электрической лебедкой и подвижной рамой;

1 – натяжной барабан; 2 – рама; 3 – башмак, перемещающийся по раме; 4 – винт; 5 – канат; 6 – ручная лебедка; 7 – электрическая лебедка

В автоматических станциях длина контура ленты изменяется на ходу. Достоинства: уменьшение натяжений ленты, автоматическая компенсация остаточной вытяжки. Недостатки: сложность, значительные размеры, чувствительность к загрязнению, значительная мощность привода натяжной станции в том случае, если она работает как автоматическая в период пуска конвейера в ход, когда требуется значительная скорость перемещения натяжного барабана. Комбинированная (полуавтоматическая) станция работает в период пуска как жесткая – натяжной барабан перед пуском конвейера оттягивается и в период пуска остается на месте. После окончания пуска станция работает как автоматическая. Задачей регулирования натяжения автоматическими натяжными станциями может быть поддержание одного постоянного натяжения ленты; поддержание двух постоянных значений натяжения (повышенного при пуске и нормального при установившемся режиме); поддержание постоянного отношения натяжений набегающей и сбегающей ветвей приводной станции; поддержание минимального натяжения, гарантирующего отсутствие срыва сцепления ленты. В первом варианте при установившемся режиме в средних условиях работы лента испытывает завышенное натяжение, поскольку оно выбирается по пуску в ход в наихудших условиях; во втором варианте лента работает под повышенными натяжениями только кратковременно; в остальных вариантах натяжение ленты изменяется в зависимости от тягового усилия. На практике применяются варианты первый и второй – остальные пока проработаны недостаточно.

Контрольные вопросы и задания

1. Изучить устройство приводных и натяжных станций конвейеров; проанализировать их конструктивно-эксплуатационные особенности и характеристики; выявить преимущества, недостатки и область применения.

2. Какие существуют принципиальные схемы природных станций конвейеров?

3. Какие применяются схемы расположения двигателей на приводных станциях конвейеров?

Приводные станции ленточных конвейеров используются для обеспечения надлежащего движение тягового элемента (конвейерной ленты). Выделяют два основных вида исполнения приводов – мотор-редуктор и мотор-барабан. В первом варианте используется приводной барабан и мотор-редуктор. В случае конструкции привода с применением двух мотор-редукторов – они должны быть идентичных характеристик и монтироваться симметрично. При угле наклона конвейерной трассы свыше шестидесяти градусов мотор-редуктор оснащается стопором. С целью предотвращения обратного хода. Второй же способ распространен более широко в силу своих очевидных преимуществ. Мотор-барабан заключает в себе двигатель, редуктор и подшипники. Корпус устройства полностью герметичен. Таким образом воздействие внешних факторов сведено к минимуму. Вода, пылевая взвесь и прочие загрязнения не вредят устройству изделия, что положительно сказывается на сроке его службы. Дополнительным плюсом конструкции является повышенная (в сравнении с традиционным приводом) эффективность. Вращение передается непосредственно на обечайку барабана, что уменьшает трение, а значит растет КПД устройства. Помимо этого, данная разновидность занимает меньше места, так как все составляющие располагаются внутри барабана. Также уменьшается нагрузка на опорные конструкции конвейера из-за сравнительно малого веса. Нет потребности в каких-либо дополнительных (внешних) компонентах. Монтаж и обслуживание осуществляется проще и быстрее, нежели в случае с традиционным приводом. Замена масла и уплотнений требуется раз в определенное кол-во часов работы и не доставляет проблем, в силу конструктивных особенностей изделия. Немаловажным фактором, если не самым важным также является и безопасность. И по сей день в промышленной сфере человеческий фактор является весьма острым и крайне сложно предсказуемым элементом рабочего процесса, способным привести к авариям и травмам. Но так как все подвижные части механизма скрыты внутри корпуса, вращается лишь сама обечайка барабана, то риск спадает до минимально возможного уровня. Подбор разновидности исполнения приводной станции осуществляется индивидуально в каждом отдельном случае, исходя из условий эксплуатации и нужд заказчика. Завод имеет возможность комплектовать приводные механизмы редукторами, мотор-редукторами и мотор-барабанами отечественного и импортного производства (Sew-Eurodrive, Bauer, Rulmeca и других ведущих зарубежных производителей) в любых комбинациях мощностей, передаточных чисел и крутящих моментов.

Приводные станции ленточных конвейеров используются для обеспечения надлежащего движение тягового элемента (конвейерной ленты). Выделяют два основных вида исполнения приводов – мотор-редуктор и мотор-барабан. В первом варианте используется приводной барабан и мотор-редуктор. В случае конструкции привода с применением двух мотор-редукторов – они должны быть идентичных характеристик и монтироваться симметрично. При угле наклона конвейерной трассы свыше шестидесяти градусов мотор-редуктор оснащается стопором. С целью предотвращения обратного хода. Второй же способ распространен более широко в силу своих очевидных преимуществ. Мотор-барабан заключает в себе двигатель, редуктор и подшипники. Корпус устройства полностью герметичен. Таким образом воздействие внешних факторов сведено к минимуму. Вода, пылевая взвесь и прочие загрязнения не вредят устройству изделия, что положительно сказывается на сроке его службы. Дополнительным плюсом конструкции является повышенная (в сравнении с традиционным приводом) эффективность. Вращение передается непосредственно на обечайку барабана, что уменьшает трение, а значит растет КПД устройства. Помимо этого, данная разновидность занимает меньше места, так как все составляющие располагаются внутри барабана. Также уменьшается нагрузка на опорные конструкции конвейера из-за сравнительно малого веса. Нет потребности в каких-либо дополнительных (внешних) компонентах. Монтаж и обслуживание осуществляется проще и быстрее, нежели в случае с традиционным приводом. Замена масла и уплотнений требуется раз в определенное кол-во часов работы и не доставляет проблем, в силу конструктивных особенностей изделия. Немаловажным фактором, если не самым важным также является и безопасность. И по сей день в промышленной сфере человеческий фактор является весьма острым и крайне сложно предсказуемым элементом рабочего процесса, способным привести к авариям и травмам. Но так как все подвижные части механизма скрыты внутри корпуса, вращается лишь сама обечайка барабана, то риск спадает до минимально возможного уровня. Подбор разновидности исполнения приводной станции осуществляется индивидуально в каждом отдельном случае, исходя из условий эксплуатации и нужд заказчика. Завод имеет возможность комплектовать приводные механизмы редукторами, мотор-редукторами и мотор-барабанами отечественного и импортного производства (Sew-Eurodrive, Bauer, Rulmeca и других ведущих зарубежных производителей) в любых комбинациях мощностей, передаточных чисел и крутящих моментов.

Читайте также: