Принтер для печати на досках своими руками

Обновлено: 17.05.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

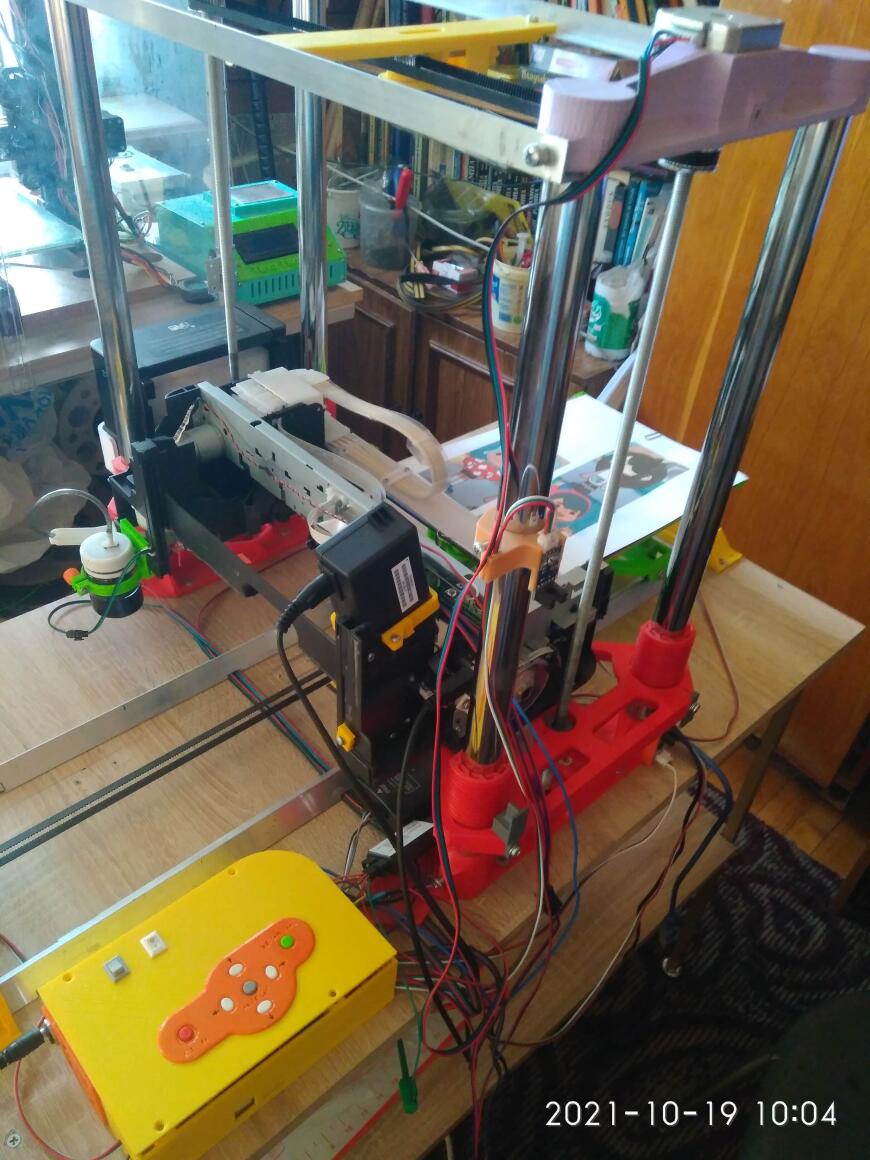

Всем привет! Т.к. это мой первый опыт в написании статей, сборке 3D принтера и т.д., то прошу сильно не ругать в комментариях. Поехали!

Немного о себе. Занимаюсь электроникой с 13 лет. В частности программированием микроконтроллеров. Учусь по этой же специальности. Иногда под вдохновлением делаю всякие интересные и не очень вещи.

Стояли очередные серые будни в общежитии моего университета, я, как обычно, зашел на ЮТУБ и мне в рекомендациях выскочило видео, где человек рассказывал про свой 3D принтер из какой-то доски, который занимал уйму места. И тут я подумал, а чем я хуже?

Начался поиск информации о самодельных 3D принтерах, так я узнал что такое RepRap и наткнулся на очень интересного человека: Еремин Сергей где он собрал 3D принтер из старых аппаратов и получил довольно-таки качественную печать. Я сидел на парах и просто читал. Вдохновившись его статьями, которые я перечитал по несколько раз, я решил взяться за дело.

Т.к. я бедный студент я решил поставить себе ограничение по бюджету в 50$ (позже было выяснено что этого очень мало и бюджет вырос до 60$). Нужно было экономить. И начать я решил с самого дорогого, на мой взгляд, с шаговых двигателей и направляющих. Пробежав по барахолкам, и местным аукционам я нашел одного человека, у которого были куплены 4 ШД. EM-34, 3 шт. EM-181, а так-же 4 направляющие от А3 сканеров, диаметром 12,3 мм и длиной 46 см. По цене 2,5$ за один шаговый двигатель и 2,5$ за пару направляющих (позже я купил еще одну направляющую, в итоге всех 5 шт.). Два ШД EM-34 пошли в запас, остальное в ход.

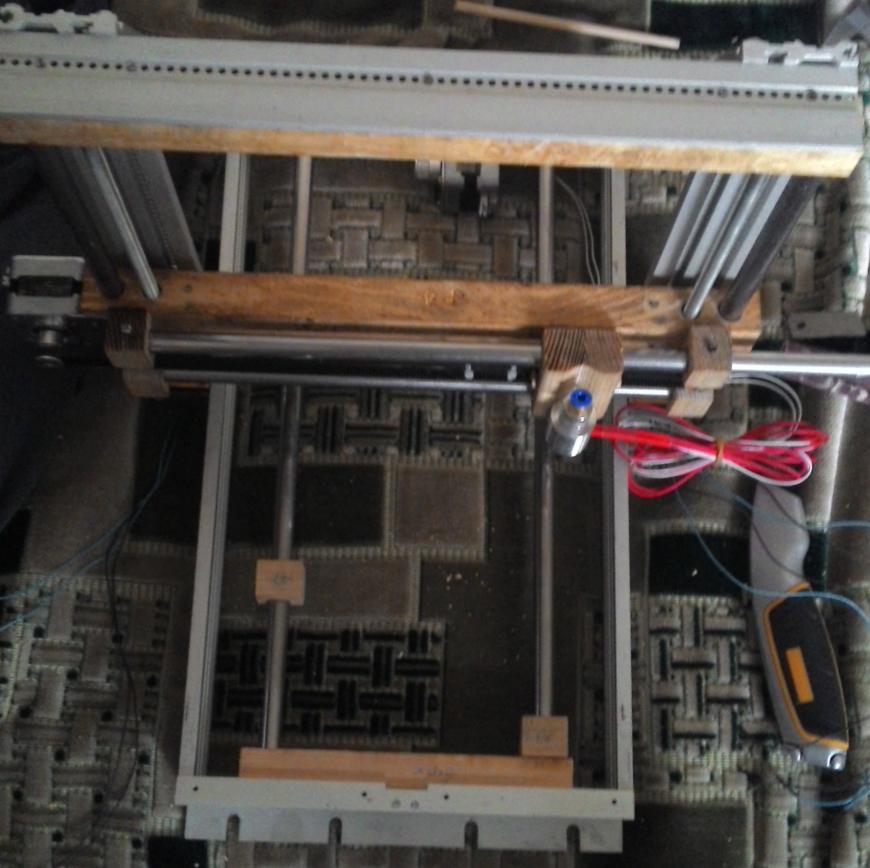

Раму я решил делать на подобие PRUSA i3, так как начитался про 'жидковатость' рамы PRUSA i2. Начался поиск материала. Полазив по чердаку, я нашел какой-то блок (на котором было выбито БУП, как я расшифровал - блок управления питанием, если кто знает что это такое - напишите в комментарях) который был благополучно разобран мною на составляющие. Это 2 уголка, 4 узких и 4 широких (на фото нет) алюминиевых профиля.

Отмыв эти профиля и поработав мозгами, ножовкой по металлу, стуслом и напильником, у меня получилась вот такая конструкция. На правой направляющей виден неудачный вариант держателя направляющих из текстолита. Из широкого профиля я вырезал вертикальные стойки оси Z.

Тем временем ко мне пришла первая партия запчастей из Китая. Ремень GT2 (2 метра) и шпули для него (уже на шаговиках), хотэнд E3D V5 с тефлоновой вставкой (в термобарьере), экструдер и трубка Боудена с пневмофитингами под резьбу М8 (не понимаю, накой китайцы такие фитинги к трубке ложат. В хотэнде он уже установлен, а в экструдере резьба М6). Даже не знаю, стоило ли вкладываться в экструдер Боудена. В планах печать флексом, а как я прочитал, им можно только на директе печатать.

Дальше я вырезал из профиля горизонтальную поперечину, засверлил все, нарезал резьбу и прикрутил к раме. Вышло не плохо. Но во избежание заваливания оси Z нужно добавить косынки по бокам.

Рассчитываем косынку (пригодились школьные знания геометрии :) Урааа!), вырезаем, дорабатываем напильником края и прикручиваем. Теперь ось Z никуда не денется :) Из гетинакса толщиной 8 мм я вырезал стойки для шаговиков привода оси Z.

Наконец ко мне пришла электроника для 3D принтера и подшипники для роликов ремня, заодно заказал зубчатое колесо для экструдера (как оказалось зря, родное вполне хорошо справляется со своей задачей).

Стандартный набор: Arduino Mega на МК ATMega2560, RAMPS1.4, Драйвера ШД A4988, дисплей и переходник к нему со шлейфом. Дисплей нарочно брал графический 128 на 64 точки, ибо более дешевый знакосинтезирующий 2004 менее информативный и поддерживает только английские и китайские закорючки.

По качеству. Вот лучше бы китайцы продавали все это дело в виде набора для сборки, особенно RAMPS. Если SMD детали они и научились феном паять, то выводные - будто в школе на уроке труда паяли. Меня такое не устраивает, поэтому пришлось часок, другой поорудовать паяльником. Надоело выравнивать все разъемы!

Спустя несколько часов работы паяльником, этиловым спиртом, мылом и водой получается это. Осталось скачать Marlin поковырять настройки и в добрый путь!

Только я разобрался с электроникой, пришла следующая посылка. На этот раз 1 кг PLA пластика зеленого цвета и два пробника (Watson и BFWood) от компании bestfilament. Кстати, не сочтите за рекламу, заказывал на сайте printers3d.by. Цены хорошие для Беларуси и выбор большой.

Дальше начался процесс мозгового штурма над различными креплениями и линейными подшипниками. Сгоняв к своему деду я нашел у него пару ненужных пчеловодных рамок, выдрав из них плечики (верхний брусок рамки) и очистив их от воска я разметил все это дело и засверлил. Для оси X я решил сделать раму, на которой будут закреплены направляющие и ШД. Скрутив ее, разметив и засверлив, я обработал наждачкой внутреннюю поверхность 'линейных подшипников' (Сейчас наверняка многие начнут говорить что фу, нельзя так и т.д. Но что мне оставалось делать? Купить - денег нет, да и диаметр 12,3 мм не найти нигде. Выточить не из чего, да и не на чем). Установив все на раму и смазав немного литолом направляющие проверил ход рамы оси X - все в порядке, ходит нормально, люфты есть, но небольшие.

Дальше я прикрутил двигателя привода оси Z и установил на них шпильку М8 через муфту в качестве ходового винта. Чтобы острая резьба шпильки при затягивании винтов на муфте не врезалась в алюминиевую муфту я намотал на нее (шпильку) медный провод диаметром 0,8 мм.

Из все тех же брусков от рамок я вырезал крепления для направляющих оси X и саму каретку на которую устанавливается хот-энд. Шаговый двигатель я закрепил к деревянной раме с помощью пластины из металла 3мм. На противоположный конец рамы был установлен ролик ремня из двух подшипников 623Z, сверху и снизу подложил шайбы М3 и добавил сверху широкую шайбу, дабы ремень не слетал и затянул все саморезом. Хот-энд закрепил на каретке с помощью хомута из медной проволоки - просто и со вкусом :)

Направляющие оси Y так же закрепил с помощью деревянных брусков от рамок. Линейные подшипники стола сделаны из них же.

Основу стола вырезал из куска какой-то композитной фанеры (бутерброд из ДВП, фанеры и ДВП). Уголок крепления для двигателя оси Y вырезал из алюминиевого крепления двигателя от принтера Epson. Ролик ремня закрепил на уголках из алюминиевой шины. Ремень к столу закрепил через брусок по середине стола. Концевики - советские микропереключатели МП3-1. Концевик оси Z закрепил с помощью медной проволоки, колхоз, зато можно высоту легко регулировать.

Дальше я слегка настроил принтер - выровнял раму оси X вращая двигателя оси Z, концевиком оси Z выставил высоту печатающей головки и выровнял столик, подложив под стекло два лезвия от строительного ножа. Как обычно - колхоз, но под конец сборки уже просто не терпится наконец его запустить, хоть как, но запустить.

И так, сначала я, начитавшись про плохую адгезию, решил печатать на оргстекле. Скачав программу Cura я толком в ней ничего не настраивал (за что она мне и понравилась, для новичка самое оно). Выставил скорость печати, высоту слоя, заполнение и температуру. Ну и еще ретракт включил. Все. Скачал модель тестового кубика со стороной 20 мм, отслайсил, закинул на карту, вставил ее в принтер, перекрестился и нажал печать. Те ощущения, когда ты смотришь, как паркуется каретка, как греется хот-энд, не описать словами. И вот! Процесс пошел. Естественно сразу всплыли проблемы - я криво выставил высоту сопла. Сначала каретка елозила по стеклу, но через пару слоев я увидел КВАДРАТ! УРАААА! Заработало! Сколько же радости от того, что ты, вот, потратил свои законные 2 месяца каникул, вложил свои силы, деньги и не зря. И теперь эта конструкция работает. А ты смотришь и от радости распирает во все стороны. По окончанию печати я понял - брать оргстекло в качестве столика было плохой идеей. Либо это оргстекло такое, либо я идио. В общем мой кубик вплавился в столик :)

Отодрал я его только поломав у основания, ну и пусть. Качество печати меня очень сильно порадовало. Не смотря на то что я толком ничего не настраивал, не подбирал, а просто запустил печать абы как - все было прекрасно. Размеры кубика совпадали.

Поменяв оргстекло на обычное стекло толщиной 4 мм я продолжил распечатывать всякие нужные и не очень штуки. Вышло примерно так:

Дальше я скачал модель совы. Т.к. я жмот и зажал пластик - высоту совы выставил 3 см. Не смотря на такие маленькие размеры и мой корявый обдув, сделанный на скорую руку из кулера 80 мм, закрепленного на той-же алюминиевой шинt, из которой сделаны уголки крепления ролика оси Y - сова вполне хорошо отпечаталась. Только на очень мелких слоях, типа ушей, пластик чуть потек.

Видео печати тройного обдува (скорость печати 40 мм/с (плохая идея, большие люфты и большое трения в 'подшипниках';), слой 0.2 мм, сопло 0.4 мм. Блок питания - доставшийся на халяву БП ATX):

P.S. Сейчас я нахожусь в поисках направляющих. Ищу направляющую 12,3 мм от принтера/сканера А3 длиной от 35 мм, ну или две направляющие 10 или 8 мм той же длины. Если Вы из РБ и есть таковые - готов купить. Пишите в личку.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

В процессе обустройства собственного быта многие владельцы жилья нередко сталкиваются с необходимостью нанесения объемного или фотореалистичного изображения на деревянные, пластиковые, стеклянные или керамические предметы, используемые в качестве элементов декоративной отделки интерьера частного дома или жилой квартиры.

Если для получения объемного рисунка необходим высокотехнологичный и дорогостоящий лазерный 3d принтер, который можно найти не в каждом городе, то для нанесения простой полноцветной картинки достаточно использовать обычный струйный принтер.

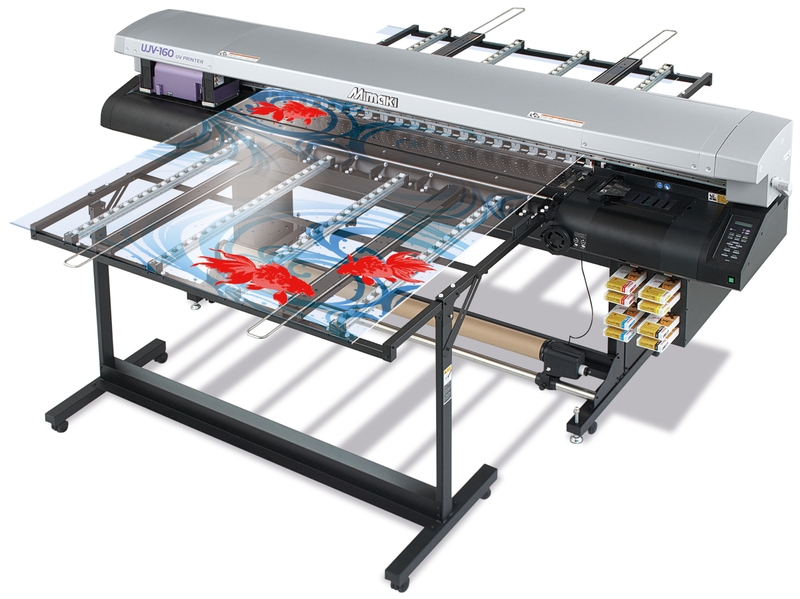

Широкоформатный профессиональный принтер для печати на жестких материалах.

Нанесение фотоизображения на поверхность древесины

Широкоформатная струйная печать на бумаге, пленке и других рулонных материалах освоена достаточно давно, а цена ее относительно невысока, поэтому она повсеместно используется во многих отраслях промышленности, а также в рекламе, шоу бизнесе и медиа индустрии. В прежние времена полноцветная картинка сначала печаталась на бумаге или самоклеящейся ПВХ пленке, а затем наклеивалась на поверхность жесткого материала.

В настоящее время современное полиграфическое оборудование позволяет наносить фотореалистичное изображение непосредственно на поверхность практически любых материалов, независимо от их удельной плотности, жесткости, веса и толщины.

Небольшой планшетный принтер, оборудованный системой ультрафиолетовой полимеризации чернил.

Устройство и принцип работы планшетного струйного принтера

В обычных струйных принтерах рулонные носители (бумага, пленка) подаются в печатающее устройство, а после нанесения изображения и высыхания чернил, наматываются на приемный барабан или поступают в приемный лоток.

Для полноцветной печати на жестких носителях такой способ не подходит, поэтому в данном случае используется планшетный струйный принтер для печати на дереве, представляющий собой массивное жесткое основание определенных размеров, над которым в двух горизонтальных плоскостях перемещается портал и каретка с печатающей головкой.

Большинство подобных устройств работают по аналогии с обычными струйными принтерами, однако их обслуживание оператором имеет свои характерные особенности.

- На основание станка требуется уложить жесткий носитель для нанесения изображения (шлифованная доска, мебельный щит из клееного бруса, лист фанеры, МДФ или ДВП).

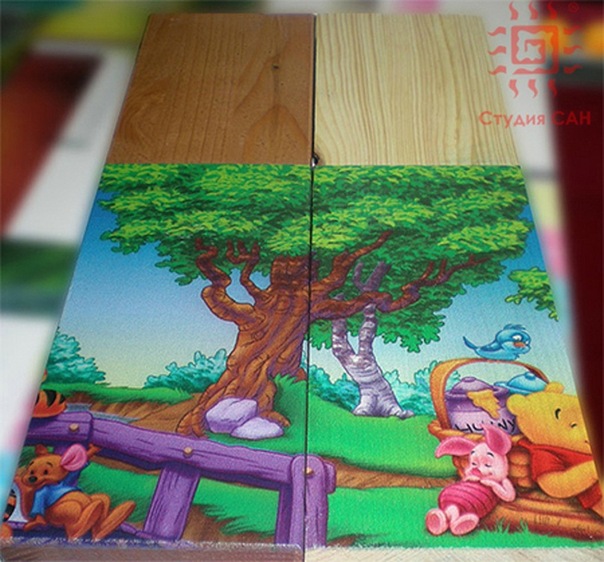

Печать полноцветного изображения на ламинированной ДСП.

На фото показана планшетная приставка к широкоформатному принтеру.

Обратите внимание!После окончания работы машины, в зависимости от используемого материала и типа чернил, носитель изображения нужно оставить на определенное время для просушки, обработать защитным лаком, или выполнить необходимую послепечатную подготовку.

Особенности фотопечати по дереву

Практически все современные широкоформатные планшетные принтеры, предназначенные для работы с жесткими материалами, можно использовать для нанесения изображения на поверхность древесины и древесноволокнистых панелей.

Среди главных преимуществ такого способа декоративной отделки можно выделить следующие отличительные качества струйной фотопечати:

- Полноцветную печать можно наносить практически на любые виды отделочных материалов: цельный или клееный массив натуральной древесины, древесноволокнистые и древесностружечные панели, МДФ или OSB.

Экологически чистые краски можно использовать для нанесения изображения на детскую мебель.

- Современные виды используемых чернил гарантируют абсолютную экологическую безопасность и полное отсутствие выделения и испарения вредных веществ.

- Впитывающиеся чернила не образуют пленку на поверхности дерева, поэтому позволяют сохранить и подчеркнуть глубину ее естественной природной структуры.

- После обработки специальным защитным лаком напечатанное изображение не выгорает на солнце и сохраняет яркость и сочность цветов на протяжении нескольких лет.

Образцы печати ультрафиолетовыми красками на деревянной доске.

Совет! Чтобы в домашних условиях нанести изображение или фотографию на небольшую деревянную или фанерную пластинку своими руками , можно использовать обычный бытовой или офисный принтер, который оборудован устройством для печати на поверхности компакт дисков.

Выбор чернил для струйной печати

До недавнего времени в струйной фотопечати преимущественно использовались лаки и краски, изготовленные на основе сольвентных растворителей, однако в настоящее время им на смену пришли УФ отверждаемые чернила, которые полимеризуются под воздействием светового потока, излучаемого с определенной длиной волны.

- Как гласит инструкция, УФ-отверждаемые чернила не содержат в своем составе органических растворителей, поэтому во время высыхания и в процессе эксплуатации не выделяют в воздух вредные вещества.

Набор чернил УФ отвердевания.

- Благодаря отсутствию летучих веществ они практически не имеют запаха и не засыхают в печатающей головке, поэтому она не нуждается в периодической промывке с использованием специальной дорогостоящей жидкости.

- Высокая устойчивость к воздействию воды и ультрафиолетового излучения позволяет получить атмосферостойкое долговечное изображение, способное длительное время не терять своих свойств, как на улице, так и внутри помещения.

- Помимо всего прочего, УФ чернила обладают повышенной адгезией к большинству исходных материалов, не растекаются по поверхности носителя, обеспечивая четкость картинки, а также имеют высокую оптическую плотность цвета, что обеспечивает хорошую укрывающую способность при невысоком потреблении расходных материалов.

При работе ультрафиолетовой лампы следует соблюдать осторожность, чтобы не обжечь роговицу глаза.

Совет!В зависимости от вида древесины, ее поверхность может иметь различные оттенки, от светло-бежевого до темно-коричневого цвета, поэтому печатающие головки подобных станков оборудованы отдельным резервуаром для подачи чернил чистого белого цвета.

Заключение

Наряду с представленными струйными полноцветными машинами, для печати по дереву можно использовать также лазерный и термосублимационный принтер, однако подобные устройства представляют собой более сложное, дорогостоящее и энергоемкое оборудование, которое чаще всего используется в промышленных масштабах.

Чтобы увидеть своим глазами все особенности печати фотоизображения, рекомендуется ознакомиться с видео в этой статье,в котором показаны все этапы работы струйного принтера.

В этой инструкции я покажу вам 5 различных способов печати на дереве. Это отличные методы, которые позволят вам делать кастомные проекты, например знаки, бляшки, подарки, либо просто брэндировать ваши творения.

Шаг 1: Собираем материалы

Шаг 2: Настройка

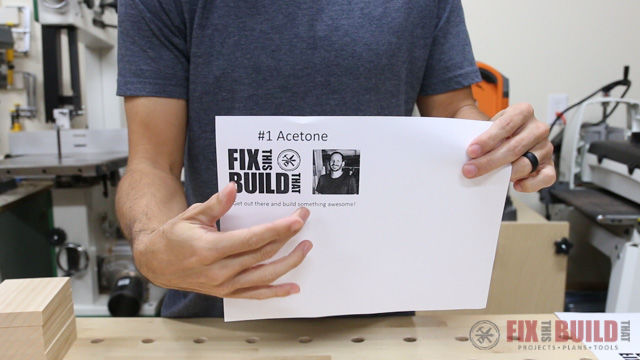

Я протестировал 4 метода как перенести рисунок с бумаги на дерево и один метод, использующий технику. На каждой доске я использовал одно и то же изображение, на котором были мой логотип с большим блоком текста, картинка и текст обычного размера, поэтому для каждого типа нанесения будет видно, насколько хорошо дерево реагирует с разными вариантами нанесения.

Все картинки были напечатаны на моем лазерном принтере (не струйном). Также я отзеркалил картинку, чтобы на дереве она отображалась корректно.

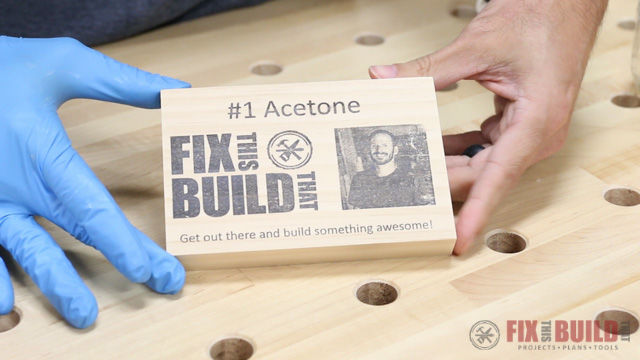

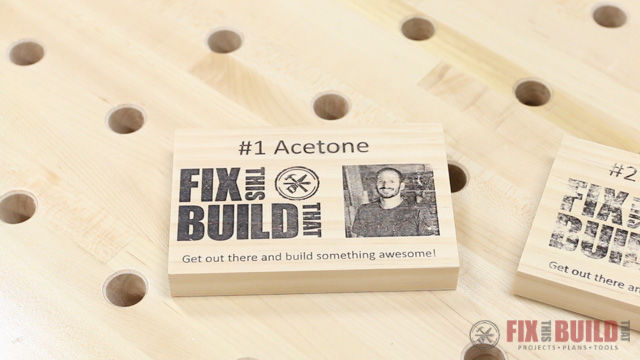

Шаг 3: Способ 1 — ацетон

Первый метод — использовать ацетон чтобы перевести тонер на древесину. Всё, что вам понадобится — ацетон, бумажная салфетка, нитриловые перчатки для защиты рук, также вы можете использовать старую пластиковую карту. При работе с ацетоном будьте аккуратны и прочтите инструкции по безопасности.

Я положил отзеркаленную картинку на фанеру и обернул её для более надежного закрепления. Затем я окунул салфетку в ацетон и приложил её на картинку, крепко прижав её сверху.

После нескольких повторений тонер перенёсся на дерево, а бумага отстала от древесины.

Плюсы: очень быстро, достойное качество изображения, чистый процесс

Минусы: качество изображения среднее, ацетон является сильным химикатом

Шаг 4: Способ 2 — утюженье

Следующий метод — использовать обычный утюг. Все что нужно сделать — приутюжить бумагу. Как и в прошлом шаге, я обернул бумагу вокруг деревяшки, а затем прогладил её, стараясь не двигать лист относительно древесины. Я старался сильно давить на утюг, а сам утюг выставил на высокую температуру, но как мне кажется, температура была недостаточно высокой.

Картинка вышла так себе, и мне кажется, что это было из-за того, что утюг не нагрел бумагу до достаточной температуры. Я слышал, что использование восковой бумаги может улучшить ситуацию, также некоторые умельцы делают перенос картинки при помощи паяльника со специальным наконечником для брендирования.

Плюсы: самый дешевый метод, делается довольно быстро

Минусы: плохое качество изображения, возможность обжечь себя, обуглить дерево или бумагу

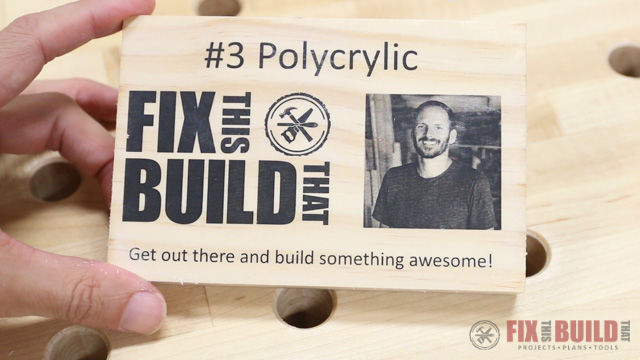

Шаг 5: Способ 3 — полиуретановый лак

Третий метод базируется на использовании полиуретана на водной основе. Я использовал Polycrylic (это всего лишь название компании-производителя, так что можете купить любой аналог). Вам нужен лак, кисточка для работы с кислотами, жесткая зубная щетка и вода.

Я нанёс поликрилик маленькой кисточкой, стараясь создать тонкую плёнку, чтобы она была влажной, но не становилась лужей. Затем я прижал бумагу прямо на влажный поликрилик и продавил бумагу от центра к краям, убирая попавший под бумагу воздух, а затем убрал деревяшку в сторону, где она сушилась около часа.

После того, как заготовка высохла, я смочил её водой, а затем очистил столько бумаги, сколько можно было снять руками. Дальше я взял зубную щетку и аккуратно шуршал ей по поверхности, пока вся оставшаяся бумага не была счищена.

Качество оказалось превосходным! Всё, кроме небольшого дефекта на букве «F» смотрелось очень хорошо. Я был по-настоящему удивлен этим способом печати по дереву.

Плюсы: отличное качество изображения, безопасное покрытие на водной основе

Минусы: удаление бумаги довольно грязным методом, требуется час на сушку

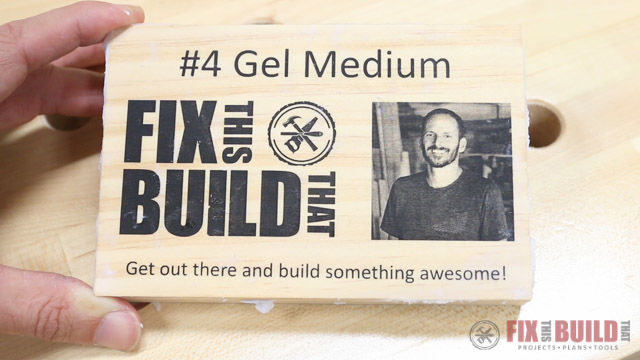

Шаг 6: Способ 4 — гелевый растворитель Liquitex

Четвертым способом стал гелевый растворитель. Я использовал Liquitex gloss, пенную кисточку, старую пластиковую карточку, зубную щетку и воду.

Процесс похож на тот, в котором использовался лак, единственное отличие — у нас в руках гель, а не жидкость. С гелем лучше работать пенкой, ведь кисточка оставляет много бугорков и полосок.

Я вдавил картинку в гель и вывел попавший под бумагу воздух сначала пальцами, а затем пластиковой карточкой. Затем я оставил заготовку сушиться на 90 минут, а потом соскрёб бумагу зубной щеткой.

Этот вариант также смотрелся отлично, но на дереве осталось несколько кусочков бумаги, которые не удалось отскрести при помощи щетки.

Плюсы: отличное качество изображения, безопасный гель на водной основе

Минусы: удаляется сложнее поликрилика, поверхность становится шероховатой, долго сохнет

Шаг 7: Способ 5 — лазер ЧПУ

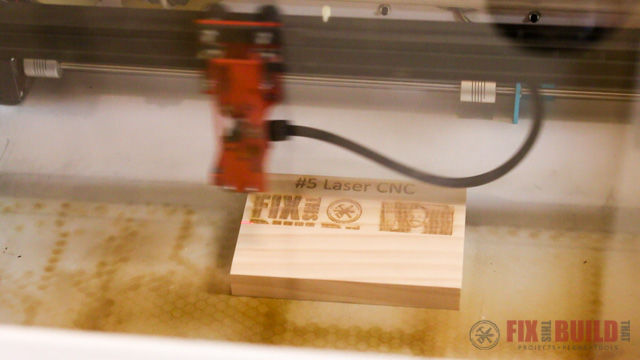

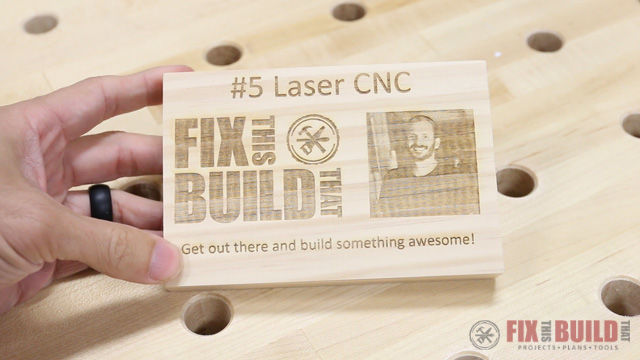

Итак, теперь попробуем технологичный метод. У меня был доступ к устройству Full Spectrum Laser Hobby 20×12 и я использовал его для нанесения такого же изображения. Настройка устройства очень проста.

Качество изображения, как и ожидалось, было хорошим. Единственной проблемной зоной оказалась фотография, которую лазеру оказалось трудно скопировать. Но текст и лого, полностью черные на фото, выглядят великолепно.

Плюсы: отличная детализация текста и лого, настройте,и машина всё сделает за вас

Минусы: дорого для покупки, сложно найти в аренду, не очень хорошо справляется с фотографиями

Шаг 8: Наносим финишное покрытие и итоговое мнение

Я решил нанести на готовые работы лаковое покрытие, чтобы посмотреть, как измениться внешний вид изделий и эта процедура немного изменила моё мнение о каждом из проверенных мною способов.

Ацетон очень потемнел после покрытия лаком и финальный вид понравился мне намного сильнее, поэтому я помещаю этот результат выше, чем образец с гелем.

Вариант с утюгом… так и остался плохого качества.

Поликрилик потемнел еще сильнее и стал выглядеть еще лучше. Это определённый фаворит в моём рейтинге.

Гель также потемнел, но поверхность дерева не выровнялась, а кусочки бумаги, которые мне не удалось убрать, заметно торчали. Чтобы добиться результата, похожего на поликрилик, мне пришлось потратить намного больше времени.

Вариант на лазерном ЧПУ почти не потемнел, но стал чуть более похож на выжженное дерево, детализация всё равно осталась превосходной.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

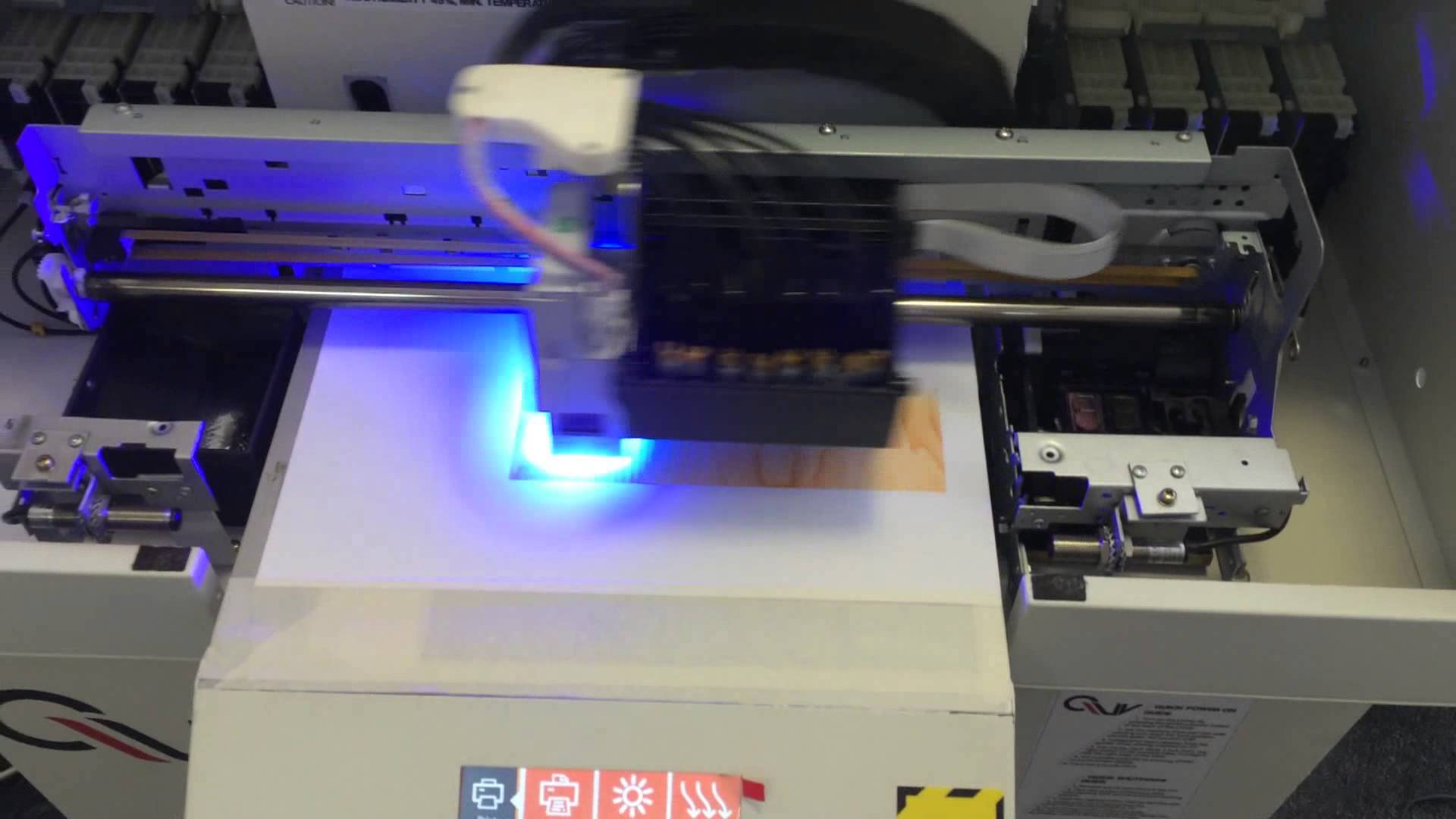

Ближайшим окружением была поставлена задача сделать планшетный принтер из обычного цветного для печати на пряниках и тортах пищевыми чернилами. Пошерстив интернет , просмотрев ролики на ютубе пришёл к выводу что это возможно , но варианты и подходы к решению задачи у всех были разные. Кто то ограничивался простой механической переделкой , кто то создавал частично автоматическое управление .Для себя я сформировал техническое задание , основными критериями которых были следующие принципы:

- Полностью автоматическое управление.

- Доступность комплектующих и деталей.

. Простота в управлении и надёжность.

При выборе принтера остановился на фирме эпсон у них печатающие головки служат дольше чем у кэнонов. Большая производительность моего заказчика не интересовала , поэтому формат А4 нас устраивал , да и ценник принтеров формата А3 круто лезет верх . Свой выбор остановил на модели Epson L132 с системой подачи чернил СНПЧ . Бюджетный принтер, дальнейшее развитие моделей L110, L120. Но по внешнему виду запчастям компоновки деталей они взаимозаменяемы , даже платы управления одинаковы, я думаю отличаются лишь прошивкой.

Временем я ограничен не был , периодически возвращаясь и делая перерывы осилил этот проект более чем за год. Естественно основным помощником мне служил мой китайский трудяга 3D принтер , на котором были распечатаны основные детали , а часть комплектации была приобретена в хозяйственном магазине и на китайских торговых площадках .

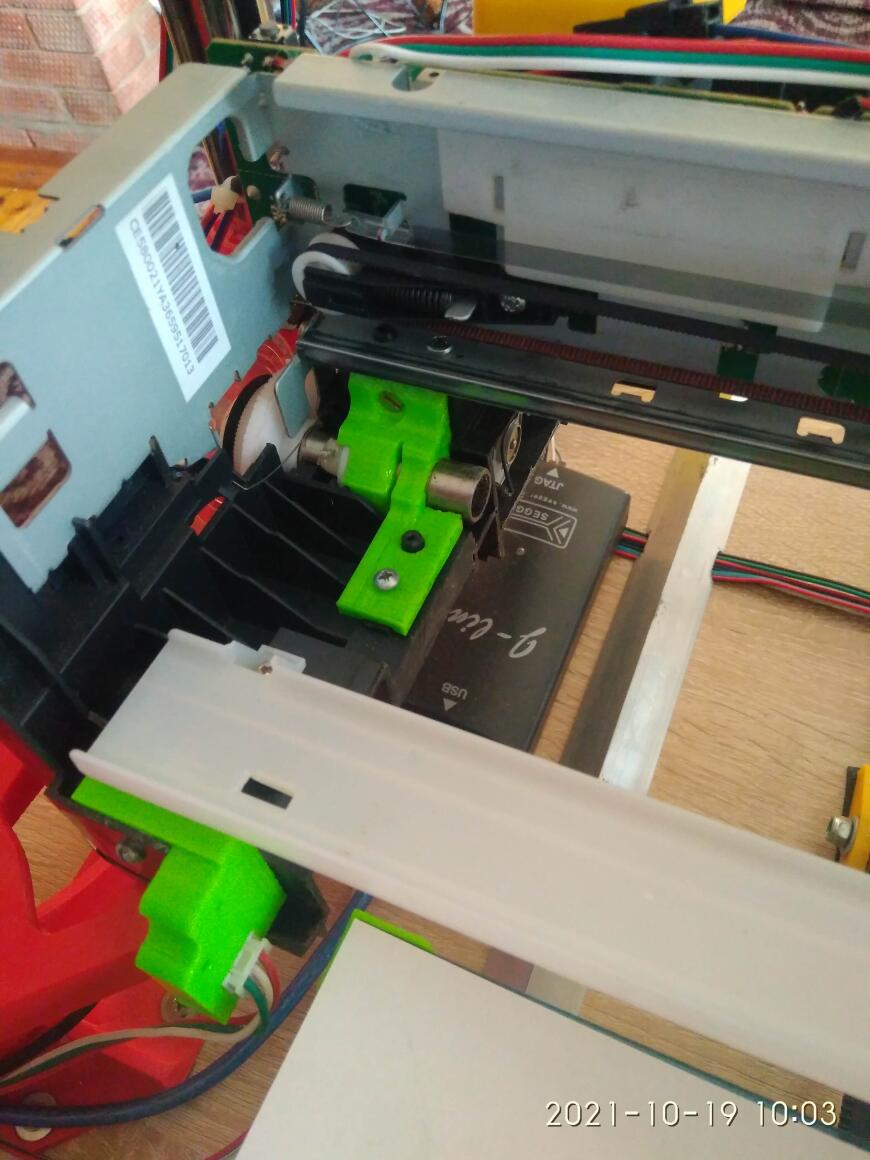

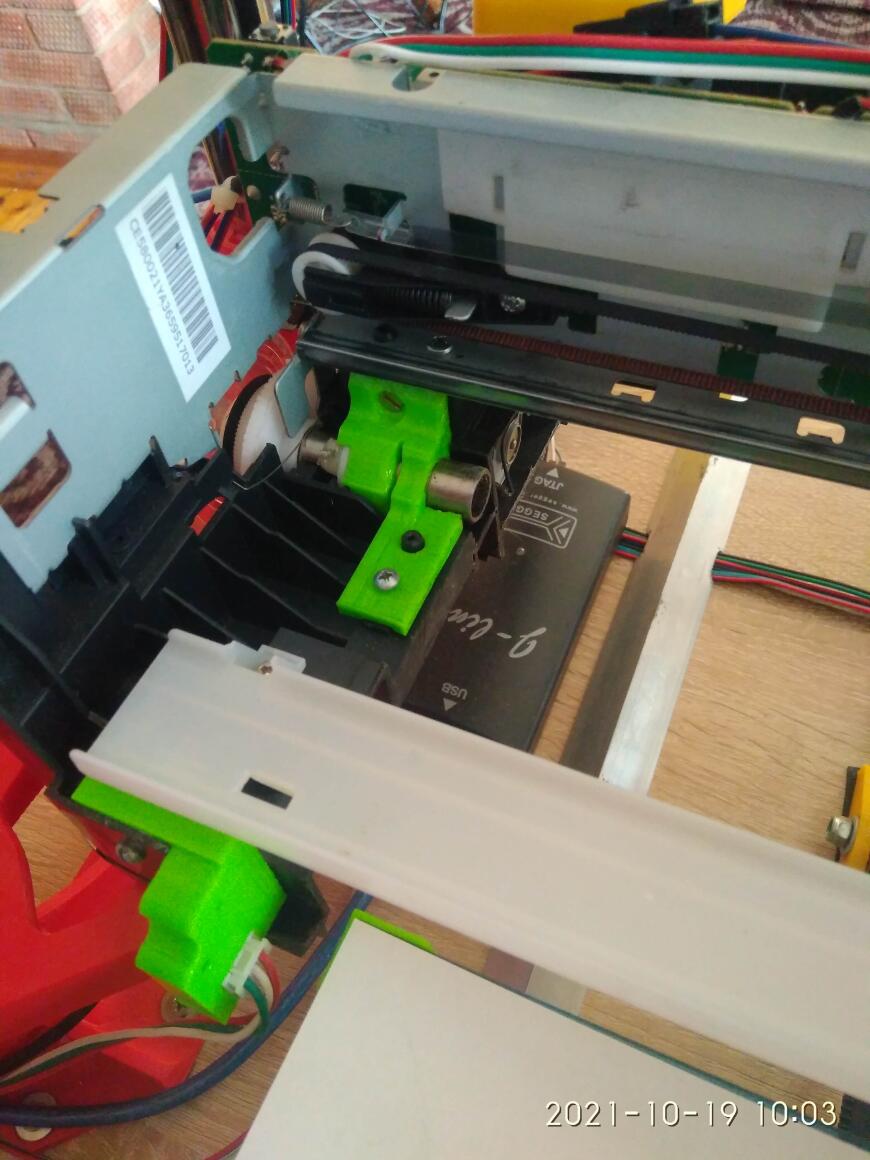

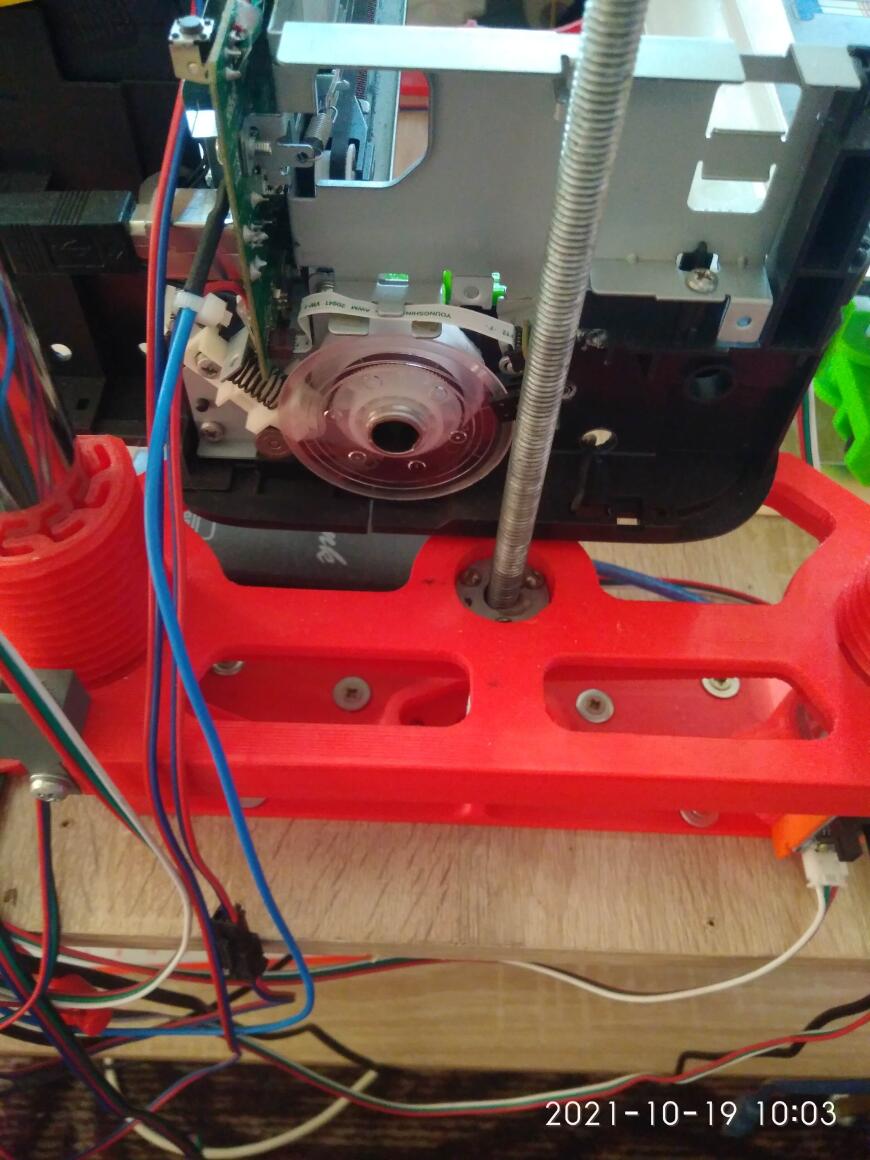

Конструктив прост и думаю понятен ,по фотографиям , для 3дешника. Сделаю несколько пояснений. Столешница ДСП размером 840х500мм. На ней размещены направляющие из алюминиевого уголка 20х20мм.

Общий вид

Ось Y.

Платформа с роликами для принтера. Пара роликов по одной направляющей закреплена жёстко , вторая пара с небольшим люфтом в поперечном движению положении . Это позволяет избежать при перемещении не желательных колебаний платформы вызванных не соосностью направляющих .

Ось Х

Это движение самой печатающей головки принтера . На самом деле нас интересует только этот механизм в принтере. Половину запчастей придётся извлечь . Нас не интересует механизм захвата и подачи бумаги . А также механизм протяжки, но здесь кроется засада . Механизм подачи бумаги через шестерни связан с насосом прокачки чернил, он нам нужен , но об этом я расскажу ниже. Всё это придётся выкинуть , а также выпилить нижнюю часть корпуса .

Оставляем часть вала , ту часть, которая соединена с диском энкодера . Обеспечиваем его креплением, с помощью распечатанной втулки . Именно диск энкодера даёт нам информацию о перемещении бумаги , а в нашем случае столика, размещённого на платформе по оси Y.

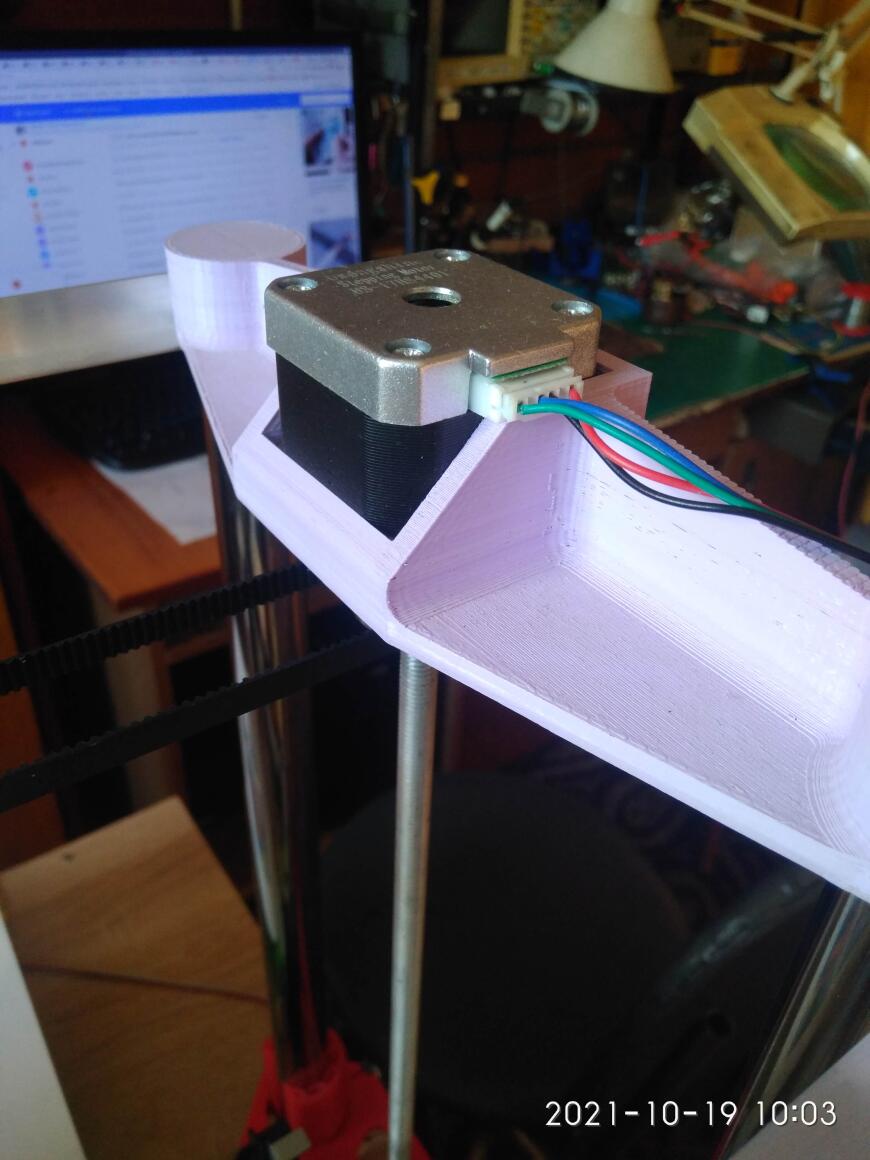

Ось Z

Тут было два варианта либо мы изменяем высоту столика , либо поднимаем принтер над столиком. Я остановился на втором варианте.

В качестве направляющих хромированная труба диаметром 25мм. ,приобретена в хозяйственном магазине , где она используется для каких то потребностей в ванной. От трапециидального винта отказался, в следствии отсутствия нужды в такой точности , заменив на шпильку диаметром 8мм. Изначально поставил два двигателя запитав их от одного драйвера и соединив их последовательно . Но в конечном варианте оставил один двигатель соединив шпули через кольцевую ременную передачу.

Контроллер

В качестве платы управления была выбрана плата контроллера для 3D принтера ,благо на нём всё необходимое уже есть и с избытком . Не большие переделки были . Но они незначительны. Взял 32-х разрядную с процессором LPC1768 Bictreetech skr v1.3 .

Двигатели , шаговики Nema17, с разным форм фактором 60мм. по оси Y и 38мм. по оси Z .

Программа

Писал на Си , на плате есть разъём для программирования контроллера , респект разработчикам, С алгоритмом пришлось повозиться . Сменил несколько. Основная засада в том , что принтер думает , что он печатает на бумаге, но мы то знаем ,что он печатает на столике . Информацию о передвижении мы получаем от датчика энкодера . Эту информацию надо обрабатывать в реальном времени, запаздывания движению не должно превышать несколько миллисекунд.

Шаговики не рассчитаны на большие скорости , у них крутящий момент падает с её увеличением . Поэтому выбор пал на шаговик с форм фактором 60мм. и желательно выбирать мотор с малой индуктивностью обмоток. Изначально по оси Y ставил два шаговика с двух сторон, они управлялись каждый своим драйверами. Сигналы управления были общими .

Торт обладает массой , которая может доходить до двух килограмм, что требует значительного момента для старта и торможения . В конечном итоге всё таки остановился на одном двигателе. Драйвер принтера позволяет печатать с разной скоростью . На малых скоростях при установке высокого качества печати достаточно и одного двигателя.

Алгоритм

Который оказался рабочим,основан на принципе прошедшего пути . Зная путь на , который провернулся вал , и диаметр вала , не трудно рассчитать и расстояние на которое будет перемещаться платформа.

Техническая документация на принтер рассчитана на сервис центры по ремонту и не предлагает полную информацию . Для меня было загадкой сколько импульсов даёт энкодер за полный оборот вала , я предполагал что эта цифра должна была быть кратно 360 -ти, но в конечном итоге она оказалась кратна 180 -ти.

Что необходимо учитывать при движении столика , так это датчик бумаги . Этот датчик отслеживает начало бумаги и её конец относительно старта, и в случае если это время выйдет за рамки заранее заданного диапазона принтер выдаст ошибку «Замятее бумаги». Это время было определено эмпирически. С начало я ставил оптический концевик, но в конечном варианте формировал этот сигнал программно и подавал его на плату управления принтера в нужный момент времени относительно момента старта.

Столик

Установлен на платформе, на четырёх регулируемых по высоте винтах , верхняя его часть выполнена из оргстекла формата А4 толщиной 4мм.

Панель управления

Состоит из семи кнопок . Две это перемещение по оси Y, вправо влево , две по оси Z , вверх вниз . Одна кнопка аварийного останова ,кнопка управления перистальтическим насосом . На нём я остановлюсь немного подробней. Я писал ,что он связан системой шестерён, с валом подачи бумаги . Предназначен для подачи чернил в головку принтера и прочистки дюз . Так как шестерни с валом были удалены пришлось искать замену. Наши китайские друзья и здесь меня выручили, на ебее нашёл подходящий, с двигателем на 12в. Подключил к ШИМу, на плате контроллера уже всё это есть. Установил переключатель на два положения с возможностью управления автоматом и ручное. Это было необходимо , так как принтер в некоторых случаях начинает безбожно качать чернила.

Да. ещё, обязательно вентилятор, для обдува радиаторов драйверов TMC2208 . Без него во время печати они перегревались и возникали пропуски шагов. Ну и кнопка автоматической установки высоты печати.

Емкость для сбора чернил с насосом

Питание

24в. 3А. такое напряжение выбрано из за необходимости быстрого старта и высокой скорости.

Датчики

В основном это концевики ,ограничивающие движение, по всем направлениям и лазерный датчик , излучатель и приёмник, установленные на фронтальной части принтера . Сигналы с этого датчика используются для автоматического задания высоты между печатающей головкой и объектом печати в пределах 2-3мм

Стол

Выполнен из ДСП, рама сварена из металлического профиля 15х15мм. Из нижней части столешницы выдвигается небольшая площадка для установки ноутбука. Печать деталей из АBC , только втулки распечатаны из PETG . Изначально планировал использовать нейлон , но в принципе и так работает.Печатать можно не только на пряниках , но и на дереве , керамике , тканях , в общем на любой плоской поверхности. Проблема только в чернилах однажды заправив под определённый вид материала сложно перейти на другие чернила особенно это касается пищевых и технических.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На сегодняшний день применение 3D-принтеров в строительстве не только активно практикуется, но и само оборудование постоянно модернизируется. Модернизация требует исследования, а исследование невозможно без экспериментов. Именно поэтому я задумал этот проект, который, как мне кажется, не только ускорит процесс развития, но и не потеряется в ветке эволюционного совершенствования всей технологии 3D-строительства.

Цели и задачи

Много лет работая с аддитивными технологиями, в частности, со строительными 3D-принтерами, я задумался об одном немаловажном практическом вопросе. Как создать на строительной площадке однотипные повторяющиеся элементы, сделанные по принципу послойного нанесения смеси с максимально низкой себестоимостью? Разработка подобной технологии позволила бы печатать опалубку и тем самым быстро создавать множество одинаковых объектов. Подобное решение могло бы минимизировать расходы при печати малых форм, опалубки и т.п., к примеру, при массовой застройке.

Уже изначально я понимал, что такая технология должна быть не только экономичной, но и более дешёвой, чем наиболее распространённый на данный момент способ. Как сейчас решается задача создания опалубки, колонн и других малых архитектурных форм? Самый дешёвый вариант – это отливка изделий в форму. Это выглядит так: готовим форму из деревянных досок, заливаем в неё бетон или цемент – смотря, что строим, ждём высыхания. После высыхания получаем готовую конструкцию: опалубку, балку, перекрытие, колонну и тому подобное. Просто, дёшево, но трудозатратно из-за невозможности многоразово использовать форму (ее необходимо собирать из досок снова), и медленно.

В результате эксперимента я хотел получить альтернативу, применив свой опыт аддитивных технологий. Осуществляя задуманное, я отталкивался от обратного: строительный принтер компании Апис Кор, в создании которого я принимал участие, являлся универсальным, призванным разнообразить архитектурный ландшафт за счёт возможности печатать объекты любых форм и размеров. Мне же в рамках исследования было необходимо создать узкоспециализированное оборудование, печатающее только по заранее заданной траектории, то есть один и тот же архитектурный элемент.

Претворяем идею в жизнь

Оговорюсь, что мой проект изначально был достаточно авантюрный по замыслу и нищенский по бюджету. Я решил опробовать собрать принтер, используя метод движения каретки по криволинейной траектории с использованием зубчатого зацепления, я имел в своём распоряжении лишь:

- Станок лазерной резки

- Токарный станок

- Два шаговых мотора

Для теста я решил выбрать П-образную конструкцию с габаритами 1,5 Х 1,5 метра и высотой до 2 метров, что-то похожее на шахту лифта, или колонну, или другой элемент строительной конструкции.

Проектировка не заняла много времени. Быстро накидав концепт сборки в CAD, я принялся варить раму из алюминиевых профилей и труб.

Задуманная мной конструкция состояла из трёх узлов:

- механизм подъема платформы,

- сама платформа с рейкой с зубчатым зацеплением, которая базируется на раме,

- каретка с двигателем и экструдером.

Механизм подъема

Чтобы не усложнять и не удорожать итоговую стоимость конструкции, я сварил простую пространственную раму из стальной трубы, которую нашел в цеху. Механизм подъема состоял из асинхронного двигатель мощностью 750 Вт, который вращал шкиф и наматывал тросик, присоединенный к платформе. Так как мощность двигателя была невысокой, ему не хватало момента чтобы поднять платформу весом около 70 кг, и пришлось добавить противовес – небольшой бетонный блок.

Самым сложным было выстроить правильную геометрию зубчатого зацепления. Так как траектория криволинейная, пришлось повозиться с реализацией. Платформу с зубчатым зацеплением я вырезал на станке лазерной резки из обычной стали, а раму делал уже по месту из алюминиевого профиля для облегчения конструкции.

С кареткой всё было чуть сложнее, так как нужно было решить несколько задач, учитывая сложное криволинейное движение: скомпоновать в один механизм ролики, которые катятся по рейке, зубчатое колесо с мотором, а также учесть возможность поворота экструдера вокруг своей оси. Для движения каретки я использовал асинхронный двигатель на 250 Вт.

Тесты экспериментального механизма

При первом же запуске я понял, что не учел расположение провода питания мотора, который движет каретку, с каждым слоем он всё туже наматывался на шланг. Проблема была успешно решена – я установил поворотный контактор, после чего продолжил тестирование.

Проводя исследование, я отметил, что портальная конструкция строительного 3D-принтера имеет важное достоинство: траектория не уходит с увеличением высоты отпечатанной конструкции. Поэтому я сосредоточился на непосредственном наблюдении за механизмом каретки.

Проведённые мной тесты были проведены несколько раз и дали устойчивый положительный результат.

Итоги эксперимента

В результате мне удалось:

- Создать работающий механизм, выполняющий поставленную перед ним задачу – печатать структуру требуемой формы.

- Уложиться в бюджет. На все работы было израсходовано порядка 50 тысяч рублей.

Учитывая вышесказанное, я сделал вывод, что предложенный мной механизм может стать достойной альтернативой существующей технологии отливки и найти себя при строительстве небольших объектов повторяющейся формы.

В целом я утвердился в мысли, что аддитивные технологии имеют большой потенциал для использования в различных сферах, в том числе, в строительстве. 3D-печать же, войдя в нашу жизнь, позволит значительно оптимизировать строительные процессы, ускорив их и значительно удешевив.

Инженер-конструктор Никита Жеребцов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Читайте также: