Прибор для поиска трещин в стене

Обновлено: 05.05.2024

Найти и устранить места наибольших тепловых потерь и других дефектов можно с помощью тепловизионной съемки.

Тепловизионная съемка производится по методу получения информации об объекте путем бесконтактной регистрации всех видов излучения объекта в инфракрасном диапазоне спектра (термографический метод) с помощью прибора – тепловизора.

С тепловизором можно выявить практически все недочеты строительства как самого дома, так и бани:

- дефекты в монтаже стеклопакетов и связанные с ними утечки тепла;

- термические мостики и участки утечки тепла в наружных ограждающих конструкциях;

- мостики холода в швах перекрытий;

- дефекты кирпичной кладки;

- наличие недоуплотнений, трещин в несущих и ограждающих конструкциях;

- участки протечек во внутренних конструкциях здания;

- выявить протечки в стенах подвальных помещений;

- дефекты и участки неравномерного прогрева в теплых полах;

- провести диагностику систем водоснабжения и отопления;

- утечка тепла через системы вентиляции;

- выявить места скрытых дефектов, наличие перегревов в электросети и элементах питания;

- отслоение штукатурки и утепляющих конструкций.

Тепловизионная съемка может проводиться только в осенне-зимний (отопительный) период, когда перепад температур снаружи и внутри здания наиболее значителен. Именно в таких условиях тепловизор сможет наиболее полно и качественно выявить все недостатки и достоинства строения, а специалист провести качественное обследование здания на тепловые потери ограждающих конструкций – стен, крыш, цоколей и проверку качества изготовления и монтажа оконных конструкций.

Наиболее качественные результаты тепловизионной съемки можно получить при перепаде между температурой наружного и внутреннего воздуха более 20ºС. Наиболее распространенная и доступная тепловизионная техника имеет точность около 2ºС. Этого вполне достаточно для работы в условиях, когда температура наружного воздуха отрицательная. При положительных температурах качество результатов значительно снижается, что определяет сезонную возможность использования тепловизора для поиска дефектов. Это следует учитывать при планировании подготовки к ремонту конструкций.

Примеры определения дефектов:

- Дефекты гидроизоляции обычно приводят к увлажнению конструкций. А как известно влажные конструкции обладают значительно большей теплопроводностью, чем сухие. Следует учитывать что чем тоньше обследуемая конструкция тем точнее можно локализовать места повреждения гидроизоляции. На термограммах можно наблюдать как повышенная влажность (повышающая теплопроводность конструкции) распределяется по конструкции. Кроме первоначального поиска дефектов, этот метод можно использовать и при проверке качества выполненных ремонтных работ.

- Распространение трещин в несущих конструкциях не всегда можно определить визуально. Они могут быть закрыты отделочными покрытиями, либо располагаться за другими неповрежденными конструкциями. Тепловизионная съемка в большинстве случаев позволяет зафиксировать их местоположение с достаточной точностью. Основным условием для работы является наличие источника тепла или холода с противоположной от места съемки стены. Наиболее простым случаем является дефектоскопия ограждающих конструкций в зимний период. Но и внутренние конструкции так же можно обследовать с применением этого метода. Например возможно нагнетание холодного воздуха в трещины при помощи компрессора. Либо, при наличии такой возможности, нагнетание воды, что вполне допустимо для бетонных конструкций, имеющих малую величину раскрытия трещин. Аналогичным образом производится поиск пустот, некачественных швов бетонирования и других внутренних дефектов. Неоднородность конструкции будет отражаться на теплопроводности и вести к перепаду температуры поверхности, что и будет отражено на термограмме.

Отслоение облицовки (например плиточной) от стен приводит к образованию воздушной прослойки между стеной и облицовкой. Это приводит к изменению теплопроводности на данном участке, что может быть определено при помощи тепловизора. Однако далеко не всегда это возможно, так как изменение температуры поверхности не столь существенно, и при наличии других факторов, влияющих на теплопроводность (например разное качество кладки стены), дефектоскопия при помощи тепловизора не даст результатов. А вот дефекты кладки, особенно из крупных блоков) прослеживаются достаточно хорошо. На термограммах хорошо видны утолщения швов, пустошовка и другие отклонения от нормы. Хорошие результаты получаются независимо от внутренней отделки будь то гипсокартон или штукатурка.

Стеновые конструкции имеют различное, но всегда очень важное назначение – у большинства построек они являются несущими элементами, они защищают от холода и атмосферных осадков. Эти задачи являются приоритетными, поскольку именно они позволяют использовать здание по назначению.

Стены и внутренние перегородки могут изготавливаться их кирпича, стеновых панелей (в том числе многослойных, с утеплителем), газосиликатных блоков, армированного бетона и прочих материалов. Согласно технического регламента к каждому из них предъявляются свои требования, однако готовые изделия должны соответствовать общим стандартам, среди которых – отсутствие пустот и трещин.

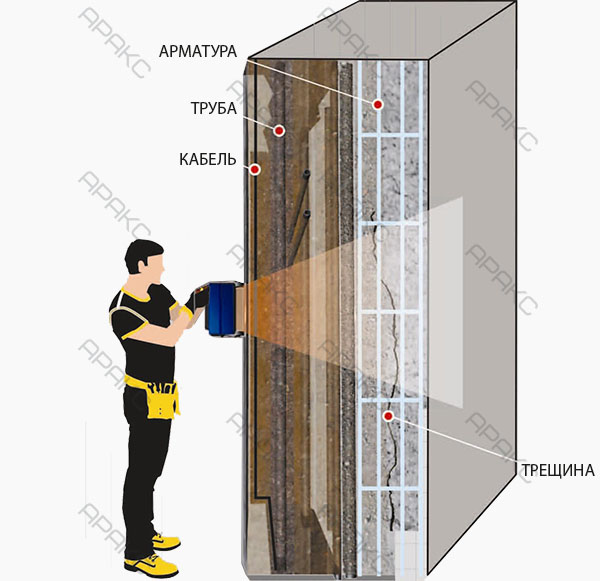

Обследование стены для установления причин возникновения трещин с помощью георадара

Эти недостатки могут возникнуть по многим причинам, начиная от нарушения технологии во время строительства, и заканчивая изменением конфигурации помещений здания во время реконструкции и капитального ремонта. Нередки случаи, когда перегородки и стены (в том числе несущие) имеют окна или отверстия под инженерные коммуникации (вентиляцию, водопроводы, канализацию и прочее), которые во время строительных и ремонтных работ закладывают кирпичом или вовсе оставляют под слоем гипсокартона или других отделочных материалов. Стены с пустотами или скрытыми проемами не должны подвергаться проектным (рабочим) нагрузкам, поскольку их несущая способность значительно снижена.

Как определить пустоты в стене

В прошедшие годы с данной задачей справлялись исключительно простукиванием или частичным разрушением конструкции. Но полость это локальный дефект, и в армированном бетоне, особенно при значительной толщине слоя, ее обнаружение является сложной задачей.

Сегодня существуют неразрушающие методы контроля, самый эффективный из которых – радиолокация. Такие приборы как бетоноскоп и георадар способны с большой точностью обнаружить пустоты, участки с неоднородным распределением наполнителя, трещины, и прочие дефекты. Также они используются для восстановления схемы армирования (при утере проектной документации), поиска инженерных сетей и коммуникаций, слоев утепления.

Георадар посылает короткие электромагнитные импульсы в обследуемую область и регистрирует их, после того как они отразятся от границ сред и скрытых объектов. Зная скорость распространения и величину уменьшения мощности электромагнитных волн можно получить подробную картину обследуемого участка (узнать состав и обнаружить различные включения, отличные по плотности от основного стенового материала).

Наша компания при обследовании стен и поиске пустот использует георадар «ОКО-3» отечественного производства, его самую современную модификацию. У него имеются сменные антенные блоки, благодаря чему можно зондировать не только стены зданий гражданского и промышленного назначения, но и подземные бункеры (к примеру, с целью нахождения тайников или скрытых полостей). У данного прибора имеется линейка дополнительного оборудования, такого как измеритель пути, GPS и датчик движения. Оно дает возможность привязать радарограмму к начальной точке отсчета и отметить полости и дефектные участки в плоскости, что в дальнейшем позволит нанести их на существующие чертежи.

Ультразвуковой томограф бетона Proceq Pundit PD8050 предназначен для визуализации внутренней структуры бетонных конструкций, обнаружения объектов и дефектов внутри нее. Благодаря усовершенствованной технологии многоканального ультразвукового эхо-импульса и модернизированному программному обеспечению он подробно визуализирует внутреннюю структуру бетона, позволяя на месте проводить исследование объекта. Прибор разработан и создан в Швейцарии, срок гарантии – 2 года.

Ультразвуковой томограф А1040 MIRA

Ультразвуковой томограф А1040 MIRA это модернизированная модель томографа А1040М Полигон. Томограф А1040 MIRA предназначен для контроля конструкций из бетона, железобетона и камня при одностороннем доступе, с целью определения целостности материала в конструкции, поиска инородных включений, полостей, непроливов, расслоений и трещин, а также измерения толщины объекта. Облегченным аналогом томографа А1040 является модель A1020 MIRA Lite.

Ультразвуковые преобразователи томографа А1040 MIRA, сделаны по запатентованной технологии «сухой точечный контакт». Их отличает малый размер корпуса, особая конструкция наконечника и высокоэффективный композитный демпфер. Точечное соприкосновение с объектом настолько плотно, что применять контактное вещество больше не нужно. Обязательный доступ к объекту с двух противоположных сторон тоже остался в прошлом. С томографом А1040 вы можете проводить одностороннюю ультразвуковую дефектоскопию бетонной стенки с толщиной до 2х метров.

Ультразвуковой томограф A1020 MIRA Lite

Ультразвуковой томограф A1020 MIRA Lite - компактный и удобный ультразвуковой томограф с визуализацией внутренней структуры бетона и камня при одностороннем доступе. Томограф применяется для поиска инородных включений, полостей, расслоений и трещин, а также измерения толщины бетонных конструкций в диапазоне от 10 до 800 мм по железобетону. Типовые объекты контроля: автомобильные и ж/д тоннели, фундаменты и стены высотных зданий, подземные сооружения, бетонные покрытия мостов, автодорог и аэродромов. Данная модель является облегченным вариантом томографа А1040 MIRA.

Ультразвуковой дефектоскоп А1220 Монолит

Ультразвуковой дефектоскоп А1220 МОНОЛИТ предназначен для поиска инородных включений, пустот и трещин внутри изделий из железобетона, камня, пластмасс, а так же для измерения толщины и анализа внутренней структуры крупнозернистых материалов. На практике низкочастотный дефектоскоп А1220 МОНОЛИТ обычно используется для толщинометрии и дефектоскопии конструкций из бетона, горных пород и асфальта.

Уникальность прибора состоит в том, что вместе с методом сквозного прозвучивания, А1220 позволяет проводить контроль эхо-методом, что делает возможным использовать его для обследования зданий, мостов, тоннелей и других объектов уже находящихся в процессе эксплуатации. Важным преимуществом дефектоскопа является возможность контроля без использования контактной жидкости. Поверхность контролируемая дефектоскопом А 1220 Монолит не требует предварительной подготовки, что значительно облегчает и ускоряет процесс контроля.

Ультразвуковой дефектоскоп STARMANS DIO 1000 LF

Ультразвуковой низкочастотный дефектоскоп Starmans DIO 1000 LF используется для контроля композитных, пористых и других материалов с высоким затуханием ультразвука, таких как бетон, камень, чугун, углепластик, пластмасса (скорости распространения УЗ волн в различных материалах). Принципиальной особенностью данного прибора, является его низкая рабочая частота от 20кГц до 1МГц.

Помимо поиска дефектов, DIO1000 LF позволяет измерять толщину объектов контроля и имеет полный функционал обработки данных традиционного дефектоскопа DIO 1000 SFE. Таким образом, низкочастотная модель STARMANS DIO 1000 LF сочетает в себе традиционные способы УЗК и современные технологии контроля с использованием дифракционно-временного и электромагнитно-акустического методов. Описание данных методов содержится в статьях Дифракционно-временной метод TOFD и Электромагнитно-акустические преобразователи (ЭМАП).

Прибор диагностики свай ПДС-МГ4

Прибор ПДС-МГ4 используется для измерения длины свай, глубины забивки и поиска дефектов таких как деформации профиля, пустоты и трещины. ПДС-МГ4 так же применяется для определения сейсмических свойств грунта и обследовании фундаментных плит на наличие пустот и несплошностей грунта под ними. Прибор так же можно использовать при обследовании ленточных фундаментов и насыпей. Комплектация прибора выбирается исходя из необходимого функционала.

Принцип работы ПДС-МГ4 основан на отражении механического колебания от границы раздела сред с разными физическими свойствами. При ударном воздействии в свае возникают колебания частота которых зависит от размеров сваи и координат дефектов. Предусмотрен режим спектральной обработки сигнала для диагностики свай по спектру колебаний. Конструктивно прибор состоит из электронного блока, размещенного в ударопрочном корпусе «PELI», из одного или двух сейсмоприемников и молотка с демпфером.

Термометрический дефектоскоп буронабивных свай ТДБС-МГ4

Термометрический дефектоскоп буронабивных свай ТДБС-МГ4 предназначен для бесконтактных измерений температуры бетона свай в том числе в районах с вечномерзлым грунтом. Измерения проводятся через предварительно установленные трубы доступа в соответствии с СП 32-101-95. Дефектоскоп так же применяется для поиска дефектов свай, таких как несплошности, включения шлама и уменьшения толщины защитного слоя. ТДБС-МГ4 выпускается в двух модификациях, различающихся диапазоном измеряемых температур: 5-80°C и -30-80°C. Использование низкотемпературной модификации значительно повышает производительность и скорость контроля в районах вечной мерзлоты.

Наши приборы позволяют производить определение прочности бетона ультразвуковым методом в полном соответствии с ГОСТ 17624: их характеристики нормированы как по времени, так и по скорости прохождения ультразвука. Представленные модели ультразвуковых приборов контроля прочности бетона ПУЛЬСАР-2.1/2.2/2М имеют увеличенный срок гарантии - 24 месяца.

ПУЛЬСАР-2.2

Ультразвуковой прибор с визуализацией (дефектоскоп)

ПУЛЬСАР-2.1

Ультразвуковой прибор для контроля прочности

ПУЛЬСАР-2М TFT

Ультразвуковой прибор (моноблок)

Неразрушающий контроль бетона ультразвуковым методом занимает особое место – это самый распространённый метод контроля, который позволяет заглянуть внутрь бетона и увидеть различные внутренние дефекты: трещины, полости, каверны, крупные неоднородности структуры. Ультразвуковые измерения широко используют на всех этапах от производства элементов бетонных конструкций и возведения строительных объектов, до технической экспертизы при эксплуатации и реконструкции зданий и сооружений. Для решения подобных задач наша компания разработала три прибора – ПУЛЬСАР-2М, ПУЛЬСАР-2.1, ПУЛЬСАР-2.2.

Приборы для ультразвукового контроля прочности бетона

Компания «Интерприбор» предлагает следующие приборы контроля прочности бетона ультразвуковым методом:

- ПУЛЬСАР-2М – наиболее простая модель серии «Пульсар», предлагаемая покупателям. Представляет собой моноблок, осуществляющий ультразвуковой контроль бетона. Прибор работает только в режиме поверхностного прозвучивания и в этом его главное отличие от ПУЛЬСАР-2.1 и ПУЛЬСАР-2.2. Фиксированное расстояние между датчиками в приборе 120 мм позволяет «заглянуть» в бетон на глубину, равную его половине, т.е. 60 мм, и по измеренной скорости прохождения ультразвука рассчитать прочность, определить класс бетона и оценить глубину трещин.

- ПУЛЬСАР-2.1 – это прибор, который работает как с внешними датчиками поверхностного, так и сквозного прозвучивания. При этом, например, при оценке глубины трещин вы уже не ограничены глубиной 60 мм. Кроме того, вы можете заказать датчики различного исполнения, например, для ультразвуковых измерений под водой. Это самый востребованный у заказчиков прибор для ультразвукового контроля бетона.

- ПУЛЬСАР-2.2 – это наиболее функционально насыщенный прибор для ультразвукового контроля бетона, имеющий опцию визуализации принимаемого сигнала. Он позволяет правильно определить момент первого вступления при работе с материалами, имеющими высокое затухание, а также при больших базах прозвучивания. Анализ формы сигнала помогает правильно интерпретировать некоторые дефекты в испытуемых конструкциях.

Вышеуказанные приборы ультразвукового контроля бетона обеспечивают проведение измерений в соответствии с требованиями современных стандартов. Модели ПУЛЬСАР-2.1 и ПУЛЬСАР-2.2 имеют несколько вариантов исполнения, что позволяет подобрать прибор, полностью соответствующий Вашим потребностям. Гарантия на нашу продукцию от 18 до 24 месяцев.

Ультразвуковой контроль бетона

Лучшим вариантом выявления надежности бетона, который основан на зависимости косвенных параметров от надежности является проверка ультразвуковой методикой (ультразвуковой контроль бетона).

Косвенный показатель заключается в скорости и времени распространения ультразвука, а также другие данные, получаемые при проверке надежности. Он представляет собой скорость и время распространения характеристик, получаемых в ходе измерения надежности. Данную информацию с надежностью связывает градуировочная зависимость.

Особенности использования метода ультразвукового контроля бетона

Данная методика «ультразвуковой контроль бетона» применяется с целью выявления надежности материала в проектном и промежуточном периоде, а также в периоде, который более проектного во время проверки конструкций. Определяется возраст посредством проектной документации. При данной процедуре применяется поверхностное либо сквозное прозвучивание. При этом в основном проводятся поверхностные работы. Сквозной метод применяется, если можно измерить базу с примерной погрешностью менее 0,5 %.

Достаточно трудоемкая процедура исследования бетона - это именно ультразвуковой контроль бетона (УЗК). Материал испытывают соответственно с общепринятыми стандартами. Соответственно с ними, количество и местоположение проверяемых участков должно соответствовать нормам, и вписано в проекте или установленным с учетом:

- конструкционного типа: колонны, балки, плиты и др.;

- контрольных задач: установка фактического класса материала, разопалубочной или отпускной надежности, определение зон с низкой надежностью;

- порядка размещения и бетонирования захваток;

- армирования всей конструкции.

Ультразвуковой контроль бетона: достоинства методики

Главным достоинством методики УЗК является то, что она не вредит конструкции. Данное различие является существенным в сравнении с иными методами, включая неразрушающие прямые, которые хотя бы минимально, однако приносят вред поверхности. По сравнению с разрушающими методиками достоинства являются очевидными – способы сопровождаются выбуриванием либо вырезанием куска всей конструкции.

Также достоинством метода ультразвукового контроля бетона является то, что после построения градуировочной зависимости уже не нужны длительные вычисления. Определение времени и скорости прохождения ультразвука, расчет фактической прочности осуществляется довольно быстро.

Наряду с ультразвуковым тестированием для определения надежности бетона есть целый ряд приборов, которые называются ультразвуковыми томографами для дефектоскопии бетона. С данными, полученными после проверки томографами, необходимо:

· определить, от чего появились дефекты,

· статичны ли проблемы или же они прогрессируют.

К примеру, если в конструкции образуются минеральные отложения, на стенах появляются высолы. Для их исключения, применяются специальные гидрофобизирующие пропитывающие составы. Это дает возможность долгого сохранения первоначального вида и показателей материала.

Наши приборы позволяют производить определение прочности бетона ультразвуковым методом в полном соответствии с ГОСТ 17624: их характеристики нормированы как по времени, так и по скорости прохождения ультразвука. Представленные модели ультразвуковых приборов контроля прочности бетона ПУЛЬСАР-2.1/2.2/2М имеют увеличенный срок гарантии - 24 месяца.

ПУЛЬСАР-2.2

Ультразвуковой прибор с визуализацией (дефектоскоп)

ПУЛЬСАР-2.1

Ультразвуковой прибор для контроля прочности

ПУЛЬСАР-2М TFT

Ультразвуковой прибор (моноблок)

Неразрушающий контроль бетона ультразвуковым методом занимает особое место – это самый распространённый метод контроля, который позволяет заглянуть внутрь бетона и увидеть различные внутренние дефекты: трещины, полости, каверны, крупные неоднородности структуры. Ультразвуковые измерения широко используют на всех этапах от производства элементов бетонных конструкций и возведения строительных объектов, до технической экспертизы при эксплуатации и реконструкции зданий и сооружений. Для решения подобных задач наша компания разработала три прибора – ПУЛЬСАР-2М, ПУЛЬСАР-2.1, ПУЛЬСАР-2.2.

Приборы для ультразвукового контроля прочности бетона

Компания «Интерприбор» предлагает следующие приборы контроля прочности бетона ультразвуковым методом:

- ПУЛЬСАР-2М – наиболее простая модель серии «Пульсар», предлагаемая покупателям. Представляет собой моноблок, осуществляющий ультразвуковой контроль бетона. Прибор работает только в режиме поверхностного прозвучивания и в этом его главное отличие от ПУЛЬСАР-2.1 и ПУЛЬСАР-2.2. Фиксированное расстояние между датчиками в приборе 120 мм позволяет «заглянуть» в бетон на глубину, равную его половине, т.е. 60 мм, и по измеренной скорости прохождения ультразвука рассчитать прочность, определить класс бетона и оценить глубину трещин.

- ПУЛЬСАР-2.1 – это прибор, который работает как с внешними датчиками поверхностного, так и сквозного прозвучивания. При этом, например, при оценке глубины трещин вы уже не ограничены глубиной 60 мм. Кроме того, вы можете заказать датчики различного исполнения, например, для ультразвуковых измерений под водой. Это самый востребованный у заказчиков прибор для ультразвукового контроля бетона.

- ПУЛЬСАР-2.2 – это наиболее функционально насыщенный прибор для ультразвукового контроля бетона, имеющий опцию визуализации принимаемого сигнала. Он позволяет правильно определить момент первого вступления при работе с материалами, имеющими высокое затухание, а также при больших базах прозвучивания. Анализ формы сигнала помогает правильно интерпретировать некоторые дефекты в испытуемых конструкциях.

Вышеуказанные приборы ультразвукового контроля бетона обеспечивают проведение измерений в соответствии с требованиями современных стандартов. Модели ПУЛЬСАР-2.1 и ПУЛЬСАР-2.2 имеют несколько вариантов исполнения, что позволяет подобрать прибор, полностью соответствующий Вашим потребностям. Гарантия на нашу продукцию от 18 до 24 месяцев.

Ультразвуковой контроль бетона

Лучшим вариантом выявления надежности бетона, который основан на зависимости косвенных параметров от надежности является проверка ультразвуковой методикой (ультразвуковой контроль бетона).

Косвенный показатель заключается в скорости и времени распространения ультразвука, а также другие данные, получаемые при проверке надежности. Он представляет собой скорость и время распространения характеристик, получаемых в ходе измерения надежности. Данную информацию с надежностью связывает градуировочная зависимость.

Особенности использования метода ультразвукового контроля бетона

Данная методика «ультразвуковой контроль бетона» применяется с целью выявления надежности материала в проектном и промежуточном периоде, а также в периоде, который более проектного во время проверки конструкций. Определяется возраст посредством проектной документации. При данной процедуре применяется поверхностное либо сквозное прозвучивание. При этом в основном проводятся поверхностные работы. Сквозной метод применяется, если можно измерить базу с примерной погрешностью менее 0,5 %.

Достаточно трудоемкая процедура исследования бетона - это именно ультразвуковой контроль бетона (УЗК). Материал испытывают соответственно с общепринятыми стандартами. Соответственно с ними, количество и местоположение проверяемых участков должно соответствовать нормам, и вписано в проекте или установленным с учетом:

- конструкционного типа: колонны, балки, плиты и др.;

- контрольных задач: установка фактического класса материала, разопалубочной или отпускной надежности, определение зон с низкой надежностью;

- порядка размещения и бетонирования захваток;

- армирования всей конструкции.

Ультразвуковой контроль бетона: достоинства методики

Главным достоинством методики УЗК является то, что она не вредит конструкции. Данное различие является существенным в сравнении с иными методами, включая неразрушающие прямые, которые хотя бы минимально, однако приносят вред поверхности. По сравнению с разрушающими методиками достоинства являются очевидными – способы сопровождаются выбуриванием либо вырезанием куска всей конструкции.

Также достоинством метода ультразвукового контроля бетона является то, что после построения градуировочной зависимости уже не нужны длительные вычисления. Определение времени и скорости прохождения ультразвука, расчет фактической прочности осуществляется довольно быстро.

Наряду с ультразвуковым тестированием для определения надежности бетона есть целый ряд приборов, которые называются ультразвуковыми томографами для дефектоскопии бетона. С данными, полученными после проверки томографами, необходимо:

· определить, от чего появились дефекты,

· статичны ли проблемы или же они прогрессируют.

К примеру, если в конструкции образуются минеральные отложения, на стенах появляются высолы. Для их исключения, применяются специальные гидрофобизирующие пропитывающие составы. Это дает возможность долгого сохранения первоначального вида и показателей материала.

Читайте также: