Полистирол и поликарбонат разница

Обновлено: 08.05.2024

Для изготовления рассеивателей светотехнических изделий используют в основном листовое оргстекло, полистирол и поликарбонат. Все эти материалы являются термопластами, то есть они размягчаются при нагревании, принимают необходимую заданную форму и сохраняют эту форму после остывания без изменения основных эксплуатационных (прочностных, теплостойких, светотехнических) характеристик.

Это позволяет изготавливать светорассеиватели как простых, так и сложных форм, соответствующие необходимому сегодня дизайну и отвечающие всем требованиям, предъявляемым к современных светотехническим изделиям, используемым в различных областях хозяйства.

Оргстекло

Оргстекло – продукт радикальной полимеризации метилметакрилата - полиметилметакрилат (ПММА), акриловое стекло, акрил. В Европе и Америке органическое стекло (РММА лат.) выпускается под торговыми марками Perspex (Англия), Plexiglas (Германия), Deglas (Германия), Altuglas (Франция-Голландия), Akrylon (Словакия). В России листы из оргстекла выпускаются на заводе Оргстекло (г. Дзержинск) под марками СЭП (экструзионное стекло ТУ 2216-213-05757593-94) и ТОСП (блочное, «литьевое» стекло ГОСТ 17622-72). Листовое оргстекло по способу изготовления бывает 2-х видов:

Блочное (в России утвердился термин «литьевое», так как его получают методом заливки мономера (метилметакрилата) между двумя плоскими стеклами и дальнейшей полимеризацией до получения твердого материала.

Экструзионное стекло - exstrusion (анг.), extrudiert (нем.) – получают непрерывным методом экструдирования расплавленной массы из гранул ПММА через щелевую головку с последующей резкой по заданным размерам.

Литьевое оргстекло имеет более высокую молекулярную массу (более длинные полимерные цепочки по сравнению с экструзионным) и поэтому обладает чуть большей ударопрочностью и теплостойкостью, а также имеет меньшую и более равномерную усадку при нагревании. Литьевое и экструзионное оргстекло по физико-механическим характеристикам мало отличаются друг от друга, но при изготовлении изделий методом термоформования предпочтительно использование литьевого оргстекла.

Таблица 1. Основные характеристики листовых полимерных материалов

Senosan HIPS GPPS

Senosan HIPS GPPS

Athpol HIPS GPPS

Athpol HIPS GPPS

К недостаткам оргстекла можно отнести низкую ударопрочность (10-12 кДж/м2), недостаточную устойчивость к поверхностным повреждениям (твердость 180-190 Н/мм2), технологические трудности при термо- и вакуум формовании изделий – появление внутренних напряжений в местах сгиба при формовке, что ведет к появлению микротрещин. Для частичного снятия напряжений необходимо проводить «отпуск» изделий в термосушильной камере при 70-80 0С в течение 3-5 часов, что ведет к значительному увеличению трудо- и энергозатрат.

Поликарбонат (ПК) – продукт поликонденсации дифенилолпропана и фосгена (хлорангидрида угольной кислоты), а так как все производные угольной кислоты называются «карбонатами» - продукт поликонденсации называется «поликарбонат». В Европе также применяют термин «термоклир» - thermoclear, что указывает на высокую термостабильность этого полимера, его чистоту и прозрачность (clear (анг.) - чистый). Листы из ПК получают только экструзионным способом из гранул поликарбоната специальных марок. Основные производители гранул ПК: фирма Bayer (Германия) – торговая марка Macrolon, фирма Дженерал Электрик Пластик (США, Голландское отделение) – торговая марка Lexan, фирма Dow Chemical (США) - торговая марка Calibre (Калибр). Незначительное количество ПК производят в Японии и в России на заводе «Заря» (г. Дзержинск). Листы ПК производят в Германии (Barlo PC, Macrolon), Бельгии (Axxis), Голландии (Lexan), Франции (Tuffak), Италии (Macrolux), Израиле (Palsan).

Основное достоинство листов из ПК заключается в высокой ударопрочности материала и изделий из него. Лабораторными методами измерить ударную вязкость ПК (по Шарпи, без надреза) невозможно. Поэтому в каталогах указывают «без разрушения». Метод испытаний образцов из ПК с надрезом дает приблизительную величину ударной вязкости «более 35» (для сравнения у ПММА это значение около 2 кДж/м2). К тому же листы из ПК имеют высокую теплостойкость (145-155 0С), что позволяет использовать этот материал для изготовления светорассеивателей для фонарей уличного освещения и в других светотехнических приборах, где необходимо сочетание высокой прочности и устойчивости к большому тепловому потоку от высоковольтных ламп накаливания. С другой стороны при термо- и вакуумформовании листов из ПК необходимо применять мощные источники нагрева, что приводит к увеличению энергозатрат. Стандартный ПК обладает более высокой огнестойкостью по сравнению с оргстеклом и полистиролом, а специальные марки ПК, содержащие антипирены (огнестойкие добавки), имеют очень высокую огнестойкость и относятся к трудновоспламеняемым материалам.

Недостатками ПК являются очень низкая устойчивость к УФ излучению и вообще погодоустойчивость. Поэтому светорассеиватели из ПК быстро желтеют и теряют свои прочностные характеристики. Для уменьшения действия УФ излучения в ПК вводят специальные добавки (УФ стабилизаторы). Это несколько снижает ударопрочность и светопропускание. К тому же листы из ПК обладают низкой твердостью (80-100 Н/мм2), что также снижает область использования их в светотехнических изделиях из-за низкой устойчивости к поверхностным повреждениям. К сожалению, листы из ПК имеют высокую стоимость, особенно листы, содержащие УФ стабилизаторы, что определяет очень узкий и специфический сектор использования этих листов в светотехнических изделиях и низкую конкурентоспособность этих изделий на российском рынке.

Полиэтилентерефталат

Полиэтилентерефталат (ПЭТФ) – продукт поликонденсации терефталевой кислоты и этиленгликоля. В Европе ПЭТФ часто называют полиэфиром (РЕТ, polyester (анг.)). В России часто используют термин Лавсан (по первым буквам: Лаборатория Высокомолекулярных Соединений АН СССР).

В последние годы во многих странах Запада наблюдается резкое увеличение потребления ПЭТФ. Кроме традиционного использования для изготовления посуды разового использования (бутылки для напитков, стаканы и т. п.), этот материал начал выпускаться в виде листов, полученных экструзионным способом из специальных марок полиэтилентерефталат-гликоля (ПЭТ-Г). Эти листы используют в рекламной индустрии при изготовлении световых коробов, в изготовлении торгового оборудования и для специфических светотехнических изделий, которые должны быть биологически инертными, в частности, на предприятиях пищевой промышленности.

ПЭТ-Г по своим прочностным и теплостойким характеристикам находится как бы между ПММА и ПК: ударная вязкость этого материала выше, чем у ПММА, но меньше, чем у ПК (без надреза – «без разрушения»; с надрезом около15 кДж/м2), что позволяет использовать листы из ПЭТФ для изготовления ударопрочных светотехнических изделий. К тому же и стоимость листов из ПЭТФ гораздо ниже, чем из ПК.

Существенным недостатком листов из ПЭТ-Г является их низкая теплостойкость (70-75 0С), что сдвигает сектор их использования в светотехнике в сторону маломощных изделий. Однако, высокая эластичность листов из ПЭТ-Г, технологичность при термо- и вакуум формовании и биологическая инертность изделий из них постепенно выдвигают этот материал на видное место при использовании его в различных областях светотехники. В России наиболее известными марками листовых материалов из полиэтилентерефталата являются Spectar (фирмы Barlo Plastics), и Vivak (Axxis).

Полистирол

Полистирол (ПС) – продукт полимеризации стирола. Наиболее известный и традиционный материал, используемый в светотехнических изделиях. Высокая технологичность процессов термо- и вакуум формования при изготовлении светорассеивателей, отсутствие внутренних напряжений после формования, что исключает стадию отжига из процесса производства изделий, достаточная «жесткость» материала – все это в недавнем прошлом делала ПС наиболее «ходовым» материалом в светотехнике. Однако прозрачный ПС (GPPS – General Purpose PolyStyrene) является хрупким, ломким, неударопрочным, поэтому возникают проблемы с хранением и транспортировкой изделий из него. Кроме того, для придания изделиям эффекта светорассеивания приходится изготовлять листы с «рифленой» поверхностью, что в настоящее время не соответствует многим дизайнерским решениям мирового стандарта. Существенным недостатком ПС является его низкая устойчивость к воздействию УФ излучения.

Существующие марки ударопрочного полистирола - УПС, HIPS (High Impact PolyStyrene) представляют собой сополимеры полистирола и бутадиенового или других специальных каучуков, которые имеют значение ударной вязкости до 60-70 кДж/м2. Однако присутствие каучука делает материал слишком пластичным и текучим при нагреве, и в процессе формования лист из УПС не «держит» форму. К тому же в массу листов из УПС нежелательно вводить УФ стабилизаторы из-за того, что они отрицательно действуют на характеристики каучуковой составляющей, что в конечном итоге приводит к снижению ударопрочности изделия.

В последнее время наблюдалась тенденция вытеснения рифленого прозрачного ПС светорассеивающим матовым (молочным) оргстеклом. Однако, технологические трудности при термо- и вакуумформировании, растрескивание изделий из ПММА, необходимость трудо- и энергозатрат на стадии отжига изделий, высокая цена – все эти минусы листов из ПММА приводили российских производителей к увеличению себестоимости изделий, что существенно снижало конкурентоспособность светотехнических изделий на российском рынке.

В настоящее время появились специальные марки импортных ударопрочных полистиролов, успешно используемые для изготовления светорассеивателей для светотехнических изделий несколькими российскими производителями. В частности, на Ивановском производстве светильников бытового и технического назначения «Электро» произведена замена листового матового оргстекла на листы из высокоударопрочного светорассеивающего светотехнического полистирола, устойчивого к УФ излучению (СПС-УФ).

Этот материал представлен на российском рынке различными марками нескольких европейских фирм-производителей: Senosan HP15U (фирмы Senoplast, Австрия), Athpol P91S (Athlone Extrusions P.L.C., Ирландия), Iroplast (Iroplastic, Австрия), Metzoplast (Metzeler, Германия). Листы изготовлены из смеси ударопрочного полистирола (HIPS) и полистирола общего назначения (GPPS). С одной стороны методом соэкструзии нанесен тонкий слой GPPS, содержащий большое количество УФ стабилизатора. Этот слой придает поверхности глянцевый характер, повышает устойчивость к УФ-излучению и общую атмосферостойкость. В таблице 1 для таких листов указаны значения физико-механических показателей, характеризующих свойства основного ударопрочного материала (HIPS) и отдельно поверхностного слоя (GPPS). Видно, что основные эксплуатационные показатели характеризуют повышенные прочностные, ударопрочные и эластические свойства листа. Характеристики поверхностного УФ-защитного слоя толщиной 50-80 микрон не вносят существенных изменений в эти показатели и, в то же время, указывают на повышенную твердость и прозрачность «лицевой» поверхности листа, что определяет эстетический внешний вид изделия и его стойкость к механическим повреждениям. Возможность варьировать степень светорассеивания и светопропускания (изменяя соотношение HIPS и GPPS) в зависимости от требований потребителей такого листового материала выделяет СПС-УФ из других листовых материалов, используемых в светотехнике. После успешного испытания и практического использования СПС-УФ (Senosan HP15U) на Ивановском объединении «Электро» выявились следующие достоинства этого материала: повышенная ударная вязкость, которая имеет высокие значения (60 кДж/м2 ) даже при низких температурах вплоть до -40 0С, высокая прочность и твердость поверхностного глянцевого слоя (150 МПа), высокая теплостойкость (90 0С), эстетичный внешний вид глянцевой поверхности, высокая технологичность процесса термоформования (время прогрева заготовки уменьшается в 1,5 раза), отсутствие стадии отжига изделий после термоформования (снижение трудо- и энергозатрат в 2 раза).

Немаловажным является то обстоятельство, что стоимость этих специальных марок листового полистирола в Европе и в России не отличается от стоимости стандартных листовых ПС (2.7-3,0 $/кг). При расчете экономического эффекта при замене оргстекла на СПС-УФ необходимо учесть низкую плотность ПС (1,08 г/см3) по сравнению с оргстеклом (1,19 г/см3), что дает выигрыш на 10 %, а также возможность использования более тонких (2,5 мм) листов СПС-УФ из-за повышенной ударопрочности по сравнению с оргстеклом (3,0-4,0 мм), что дает экономию еще на 20-30 %. В итоге замена оргстекла на СПС-УФ позволяет снизить реальные затраты в 2 - 2,5 раза в расчете на 1 м2 светорассеивателя.

В качестве обобщения анализа всех листовых полимерных материалов приведена таблица оценки наиболее существенных показателей при использовании этих материалов в производстве светотехнических изделий (плафонов, светорассеивателей, световых коробов и т.п.). Оценка сделана по 5-ти бальной системе.

Поликарбонат - относится к классу синтетических полимеров - линейный полиэфир угольной кислоты и двухатомных фенолов. Они образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 0С.

Поликарбонаты — бесцветная прозрачная масса с температурой размягчения 180-300 0С (в зависимости от метода получения) и молекулярной массой 50000-500000. Имеют высокую теплостойкость - до 153 0С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205 0С. Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 0С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение. Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел. Требует хорошей сушки перед переработкой.

Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (изгиб, например) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат - не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента

(минимальные и максимальные значения для промышленных марок)

Наименование показателей (при 23 0С)

ПК термостойкий ПК-НТ

Выдающимся свойством ПК пленки является ее размерная стабильность, она совершенно непригодна в качестве усадочной пленки; нагревание пленки до 150 °С (т.е. выше точки размягчения) в течение 10 мин. дает усадку всего 2%. ПК легко сваривается как импульсным, так и ультразвуковым способами, а также обычной сваркой горячими электродами. Пленку легко формовать в изделия, при этом возможны большие степени вытяжки с хорошим воспроизведением деталей форм. Хорошую печать можно получить разными методами (шелкографии, флексографии, гравировки).

Промышленные способы получения

Основными промышленными способами получения поликарбонатов являются:

фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Большинство производителей поликарбоната использует технологию получения полимера с использованием фосгена и бисфенола А. Новые разработки и технологии отошли от использования фосгена.

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 0С) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Экономическое сравнение всех способов производства поликарбонатов показывает, что наиболее экономичным является способ межфазной поликонденсации. В этом случае процесс получения поликарбонатов является двухстадийным. На первой стадии образуется олигомерный продукт с концевыми группами хлоругольной кислоты, который на второй стадии участвует в дальнейшей реакции поликонденсации и превращается в полимер.

Большинство фирм — продуцентов поликарбонатов используют свой собственный запатентованный процесс производства (они базируются преимущественно на использовании в качестве исходного сырья либо фосгена, либо бисфенола-А). Новейшие технологии ориентируются на нефосгенный способ выпуска.

Технология переработки

Поликарбонаты перерабатывают всеми методами, используемыми для переработки термопластов, в т. ч. методами холодного формования (штамповкой, прокатом, клепкой, вытяжкой). Температура переработки 513-573 К, вязкость расплава высокая по сравнению с вязкостью расплавов других полимеров. Изделия можно сваривать, склеивать, точить, сверлить, фрезеровать, пилить, резать, шлифовать, полировать, соединять одно с другим заклепками и гвоздями.

Области применения поликарбоната

Перечисленные выше свойства поликарбоната обусловили его широкое применение во многих отраслях взамен цветных металлов, сплавов и силикатного стекла. Благодаря высокой механической прочности, сочетающейся с малым водопоглощением, а также способности изделий из него сохранять стабильные размеры в широком диапазоне рабочих температур, поликарбонат успешно используется для изготовления прецизионных деталей, инструментов, корпусов фотоаппаратов, шаблонов, шестерен, втулок и т. д.

Высокая ударная вязкость в сочетании с теплостойкостью позволяет использовать поликарбонат для изготовления электроустановочных и конструкционных элементов автомобилей, работающих в жестких условиях динамических, механических и тепловых нагрузок.

Хорошие диэлектрические свойства ПК дают возможность изготавливать из него детали электронных аппаратов и цветных телевизоров, каркасы для катушек, клеммные панели, корпуса и крышки батарей, телефонные аппараты, корпуса электро-инструментов, конденсаторов, электроизоляторов, многоконтактные штепсельные разъемы, реле времени, аппаратуру для телесвязи и др.

Хорошие оптические свойства обусловили применение поликарбоната для изготовления светотехнических деталей светофильтров, светорассеивающих колпаков, панелей шахтных светильников, фар машин, дорожной сигнализации, фонарей, телефонных дисков.

Биологическая инертность ПК и возможность подвергать изделия из него стерилизации сделали этот материал незаменимым в медицине для изготовления чашек Петри, фильтров, сосудов для крови, корпусов бормашин, зубных протезов и т. д. Из него можно изготавливать посуду для пищевых продуктов, молочные бутылки, детали машин, перерабатывающие пищевые продукты, трубы для транспортирования фруктовых соков, пива, вина, молока, детали холодильников, стиральных и посудомоечных машин, кофеварок и др.

Поликарбонат широко используют в машиностроении (пневмостаканы, сепараторы, втулки, вкладыши, шестерни и т. д.), в судостроении (судовая трубопроводная аппаратура, клапаны, фильтры и пр.), в автомобильной промыш-ленности (крышки, колпаки, сигнальные лампы и линзы фонарей, защитные решетки, колеса, корпуса задних фар автомобилей и т. д.). Из поликарбоната изготавливают корпуса киносъемочных камер, фотокамер и биноклей. Обшивку и переднюю панель таксофонов выполняют из листового поликарбоната.

Из поликарбонатов изготавливают упаковку для пищи, используемую при повышенных температурах. Перспективные области применения - пакеты, стерилизуемые в автоклавах и упаковки для микроволновых печей, упаковка медицинских изделий. ). Из поликарбоната формуют разогреваемые подносики с готовыми блюдами (упаковка типа “кипяти-в-упаковке”). В обоих случаях используют его высокую теплостойкость.

Структура потребления поликарбонатов

Сферы потребления поликарбонатов

Доля в общем потреблении, %

Применение сотового поликарбоната

За последние годы сотовый поликарбонат получил широкое распространение. Изначально листовой материал необычного сечения (многоперегородчатый) был разработан для устойчивых к градобитию и снеговым нагрузкам кровельных конструкций - прочных, прозрачных и одновременно с этим легких. Благодаря высокой вязкости, ПК можно изгибать в холодном состоянии, руководствуясь такими показателями, как минимально возможный радиус сгибания и требуемая для необходимого изгиба толщина сотового материала.

Уникальные свойства сотового поликарбоната дали возможность выйти далеко за рамки общепринятой области применения.

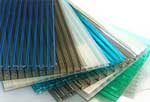

На сегодняшний день сотовый ПК может служить не только для кровельного и вертикального остекления зданий, парников, зимних садов и витрин, но и для изготовления различного рода защитных и декоративных, плоских и профильных перегородок, а также различных элементов с внутренней подсветкой. Разнообразие декораций интерьеров может быть обеспечено не только фантазией дизайнера, но и правильно подобранным цветом материала. В стандартную производственную программу обычно входят три основные модификации - прозрачный бесцветный, прозрачный дымчато-коричневый («бронза») и молочно-белый («молоко», «опал») поликарбонат. Любой тип освещения (люминесцентные лампы, лампы накаливания и пр.) при удачном расположении источника дает возможность получить нестандартные световые эффекты за счет многократного преломления света во внутренних секциях сотового листа.

В случае использования в световой рекламе молочно-белого ПК, несмотря на неоднородность материала, при некотором навыке и опыте можно добиться равномерной освещенности. При изготовлении световых коробов больших форматов достоинства поликарбоната также окажутся на лицо. Во-первых, лицевую сторону такого короба можно сделать из одного куска, не прибегая к склеиванию или дополнительному профильному креплению освещаемой поверхности (поставляемые габаритные размеры листа - 2,1х6,0 м). Во-вторых, конструкция надежно сохранится даже в результате нанесения ей преднамеренного или случайного ущерба.

Технология сотового поликарбоната появилась за рубежом около 10 лет назад и успела завоевать популярность во всем мире. В России и Украине поликарбонат появился чуть позже -около 7 лет назад и использовался в основном для изготовления рекламных щитов, световых коробов, вывесок, козырьков, объемных букв и др. рекламного оборудования. Например, из поликарбоната изготавливаются рекламные шиты, устанавливаемые над эскалаторами в метро.

Основной вопрос, который задают потребители, это вопрос пожарной и санитарной безопасности используемых материалов. Ведь зачастую тот или иной вид стекла является частью конструкции, находящейся в прямом контакте с людьми, в том числе и детьми, когда вредные для здоровья выделения исключены категорически Поликарбонатные стекла наилучшим образом удовлетворяют перечисленным требованиям. По результатам испытаний, проведенных российскими органами сертификации, ячеистые стекла из ПК являются гигиенически безопасными, то есть не содержат дифенилпропана, формальдегида, а растворители присутствуют в концентрации в 50 раз меньшей предельно допустимой. Тесты проводились дважды: в дистиллированной воде и на предмет выделения в воздух при температуре 20 и 40 градусов. Суммарный показатель токсичности составил в обоих случаях менее единицы. (Приведенные данные равным образом относятся и к компактному или монолитному поликарбонатному стеклу, речь о котором пойдет ниже).

Применение монолитного поликарбоната

Ударостойкий, прозрачный, пожаробезопасный. Поликарбонат является общепризнанным лидером среди антивандальных пластиков. Ударопрочность поликарбоната в 250 раз превышает ударопрочность обычного стекла и почти в 10 раз ударопрочность органического (акрилового) стекла.

В технических характеристиках на листовой поликарбонат напротив слова "ударопрочность" в графе "значение показателя" Вы, скорее всего, обнаружите "не бьется" или "не разрушается". И это действительно так. Именно поэтому поликарбонат используется в качестве защитного антивандального остекления - самолетов, катеров, поездов, общественного транспорта, переходов на МКАД, автобусных остановок и телефонных будок, прозрачных ограждений в зоопарках, остекления в залах ожидания, музеях и т.д.

Из поликарбоната делают борта хоккейных площадок, кабинки подвесных канатных дорог, формуют прозрачные щиты для полицейских и защитные мотоциклетные шлемы. Монолитный поликарбонат широко применяется в качестве светопропускающего покрытия и остекления различных сооружений, для изготовления зенитных фонарей, осветительного оборудования, перегородок.

В производстве наружной рекламы при повышенных требованиях к ударопрочности материала также используется поликарбонат (объемные буквы с внутренней подсветкой, полнообъемные модели рекламируемого изделия, вывески и т.д.). Любые изделия, выполненные из монолитного поликарбоната, будут надежно защищены от любых проявлений вандализма.

Поликарбонату принадлежат и еще три неоспоримые "пальмы первенства": Во-первых - это самый морозостойкий среди пластиков. Он может применяться при температурах до -50 0С без нагрузки и до -40 0С с нагрузкой, в том числе и ударной (что особенно важно). Во-вторых, поликарбонат пожаробезопасен, т.к. это - трудновоспламеняемый самозатухающий материал. И, в-третьих, поликарбонат - самый теплостойкий среди прозрачных пластиков, максимальная температура его эксплуатации +120 0С.

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещение

Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

Одними из первых технологию вспенивания полиэтилена разработали специалисты японской компании Sekisui Chemical Co. Ltd.. В 1968 году появился материал Softlon - вспененный полиэтилен низкой плотности ПВД (LD-PE), молекулярно сшитый высоким излучением (радиационно сшитый) по технологии, разработанной собственными силами тогда еще небольшой компании. Новый материал получился с уникальными теплоизоляционными и пластичными свойствами. В 1971 году Sekisui организовывает первое в Европе производство пенополиэтилена совместно со швейцарской компанией ALVEO, которая 1973 году полностью перешла под ее контроль.

Вспененный полиэтилен, (Пенополиэтилен ППЭ - expended polythene EPE) относится к так называемому классу газонаполненных (пенополимеров или поропластов) термопластичных полимеров (термопластов).

Пенолимерами принято называть органические высокопористые материалы, получаемые из синтетических смол. Их часто называют пенопластами или поропластами, а также газонаполненными ячеистыми пластмассами. Пенополимеры представляют собой гетерогенные дисперсные системы, состоящие из твердых и газообразных фаз.

Газонаполненные пластмассы - это двухфазные системы, состоящие из полимерной матрицы и относительно равномерно диспергированной газовой фазой. Такая структура пластмасс обуславливает некоторую общность их свойств, а именно - чрезвычайно малую массу, высокие тепло- и звукоизоллляционные характеристики.

Пенополимеры различают на основе термопластичных полимеров с линейной структурой - пенополиолефинов (полиэтилен, полистирол, поливинилхлорид, полипропилен и др.) и термореактивных - на основе полимеров с пространственной структурой (фенолформальдегидные, мочевиноформальдегидные, ненасыщенные полиэфиры, эпоксидные, полиуретановые и др.). Для термопластичных пенополимеров опасны температуры, близкие к температуре текучести, когда значительно снижается прочность материала, и избыточное давление газа может разрушить материал.

В зависимости от физической структуры ячеек пенополимеры можно условно разделить на три группы: пенопласты, порополимеры и сотополимеры.

Пенопласты представляют материалы с ячеистой структурой, в которой газообразные наполнители изолированы друг от друга и окружающей среды тонкими слоями полимерного связующего. Замкнутоячеистая структура обеспечивает хорошую плавучесть и высокие теплоизоляционные свойства. Прочность их невелика и зависит от плотности материала. Примером пенопласта служить вспененный полистирол. Объемная масса таких пенополимеров колеблется от 20 до 300 кг/м3.

Поропласты с открытой пористой структурой, вследствие чего присутствующие в них газообразные включения свободно сообщаются друг с другом и окружающей атмосферой. Их кажущая плотность изменяется от 5-90 до 90-800 кг/м3. Примером поропласта является пенополиэтилен.

Сотопласты изготовляют из тонких листовых материалов, которым придают вначале вид гофра или волокна, а затем соединяют в виде сот. Материалом служат различные ткани, которые пропитываются различными связующими. Для сотопластов характерны достаточно высокие теплоизоляционные, электроизоляционные свойства и радиопрозрачность. Здесь примером может служить материал с торговой маркой Tyvek компании DuPont.

Для производства вспененных полимерных изделий существует два основных метода создания газообразной среды: физический (прямой впрыск газа в расплав полимера) и/или химический (с помощью добавления при переработке агентов (добавок) разлагающихся с выделением газа), не считая случая производства полиуретановых пен, в которых газ выделяется в результате химической реакции компонентов при формовании.

У обоих методов есть достоинства и недостатки. Использование физических газообразователей экономически более выгодно, но требует специального оборудования и соблюдения очень строгих предупредительных мер взрывопожаро-безопасности. Химические вспениватели можно применять на стандартном оборудовании, при этом не требуются специальные меры пожарной безопасности. В качестве вспенивающего агента может применяться множество соединений в зависимости от требуемых свойств готовой продукции и типа используемого материала.

Вспененные изделия могут принимать любую физическую форму – плиты, пленки, листа, обруча, нити, прутка, профиля, слоеных плит и т.п.. Удельный вес (плотность) вспененных изделий обычно находится в диапазоне от 5 до 800 кг/м3 с размером вспененной ячейки от 0,05 мм до 15 мм. Содержание количества ячеек в структуре материалов можно изменять от 0 до 100 %, в зависимости от выбранных сырья и технологического процесса.

Вспенивание термопластов может осу¬ществляться как при литье под давлением, так и при экструзии.

По виду создания при производстве межмолекулярной связи между ячейками, вспененные полимеры можно так же условно разделить на три группы со сшитой структурой молекул, несшитые и отдельно сформированные из каплеобразных структур наподобие гранул с использованием первых двух методов.

При производстве вспененных изделий могут использоваться добавки (агенты) улучшающие стабильность, например глицерол моностиарат (glycerol monostearate), перфорирующие добавки для ускорения и улучшения газообмена в материале и замещения газов воздухом. Также, по выбору производителя, применяются множество других добавок изменяющих и/или улучшающих свойства изделий. Это могут быть антиоксиданты (для замедления процессов термоокислительного разрушения), нуклеаторы (nucleating - для увеличения жесткости), окрашивающие пигменты, антиперены (для снижения горючести).

Общий класс вспененных пенополимеров можно условно классифицировать по базовому вспениваемому полимеру, структуре вспененного изделия и виду межмолекулярной связи, что представлено виде блок-схемы:

Классификация вспененных полимеров

Сравнительная характеристика вспененных полимеров

Специфические особенности газонаполненных пластмасс определяют техническую направленность и экономическую эффективность их применения в различных областях промышленности. Благодаря низкой средней плотности, высоким тепло- и звукоизоляционным свойствам, повышенной удельной прочности, а также ряду ценных технологических и эксплуатационных свойств пенопласты не имеют аналогов среди традиционных строительных материалов.

Эти материалы характеризуются высокой удельной прочностью, значительно выше, чем у конкурентных изделий. Однако большинству газонаполненных пластмасс свойственны определенные недостатки. Существенно ограничивают возможность их применения: пониженные огнестойкость, теплостойкость и температуростойкость при температурах больше 200 0С. Кроме того, процессы деструкции ("старения") этих материалов, биостойкость в процессе длительной эксплуатации до конца не изучены.

Так же в условиях длительно приложенных статических напряжений у поропластов развиваются деформации ползучести, снижающие формостабильность материала. При использовании пенополимеров в элементах конструкций значительные деформации недопустимы, поэтому в качестве критерия сопротивляемости поропластов действию статических напряжений принимается характер и величина деформирования материала во времени. Деформируемость поропластов зависит от величины и длительности действия приложенных напряжений. При больших нагрузках (0,4 - 0,45 от предела прочности при сжатии) ползучесть интенсивно развивается во времени.

Условия эксплуатации в качестве строительных теплоизоляционных материалах определяются типом конструкции и регионом строительства. Периодическое увлажнение (попеременное увлажнение и высушивание) наиболее интенсивно снижает прочностные и упругие характеристики поропластов (до 40 % в зависимости от вида полимерной основы).

Циклическое замораживание - оттаивание также снижает прочность поропластов. Так, после 25 циклов испытаний при сжатии немодифицированных полистирольных и полиэтиленовых пен снижение прочности составляет 13 - 15 %, поливинилхлоридных от 2 - 15 %, фенольных - 22 %.

Номенклатура и свойства вспененных материалов весьма обширна и разнообразна. В России для применения вспененных полимеров в качестве теплоизоляционных материалов установлен ГОСТ 16381-77 ТИМ, в котором они классифицированы по следующим основным признакам:

1. По виду исходного сырья . Теплоизоляционные материалы могут быть органическими и минеральными. Зарубежные марки пенополиэтилена измеряются по стандарту ISO 1923 (1981)

2. По форме и внешнему виду . Материалы подразделяются на штучные изделия (плиты, блоки, кирпич, цилиндры, полуцилиндры, скорлупы, сегменты), рулонные и шнуровые (маты, шнуры).

3. По средней плотности . В отличие от многих других строительных материалов марка теплоизоляционного материала устанавливается не по показателю прочности, а по величине средней плотности, которая выражается в кг/куб.м.

По этому показателю теплоизоляционные материалы делят на следующие марки: 15, 25, 35, 50, 75, 100, 125, 150, 175, 200, 250, 300, 350, 400, 450, 500. Марка теплоизоляционного материала представляет собой верхний предел его средней плотности. (например, изделия марки 100 могут иметь среднюю плотность равную 75-100 кг/куб.м).

Метод определения плотности за рубежом описан в стандарте ISO 845 BS4443 Part 1, Method 2, DIN 53420 1978

4. По жесткости . Теплоизоляционные материалы подразделяются на следующие виды: мягкие, полужесткие и жесткие. Кроме того, выпускаются изделия повышенной жесткости и твердости, хорошо сопротивляющиеся внешним нагрузкам.

Так, к жестким материалам, наиболее широко используемым в строительной теплоизоляции относятся изделия, имеющие R(cж) - предел прочности при сжатии при 50%-ной деформации более 0,15 Мпа, эластичные - менее 0,01 Мпа (полужесткие занимают промежуточное положение).

5. По способу порообразования . Теплоизоляционные материалы делят на следующие виды:

материалы с пространственным каркасом.

6. По горючести . Теплоизоляционные материалы подразделяются согласно CниП 21-01-97.

7. По теплопроводности . Материалы и изделия подразделяются на классы:

А - низкой теплопроводности ( Органические теплоизоляционные материалы

Производство изделий из вспененных термопластов целесообразно из-за возможности получения таких уникальных свойств материалов как:

Отсутствие утяжек и коробления.

Практически все вспененные полимерные материалы отличают такие особенные свойства как:

Химическая стойкость и экологическая безопасность

Среди большого разнообразия газонаполненных материалов быстро растущую популярность завоевывают вспененные полиолефины (полиэтилен, полипропилен), жесткий экструзионный пенополистирол, а также жесткий пенополиуретан. Различаются материалы, предназначенные для комплексной защиты ограждающих конструкций снаружи (плиты из пенополистирола или пенополиуретана) и изнутри (полотна пенополиэтилена).

Ниже в таблице приведены усредненные сравнительные физико-механические свойства наиболее распространенных пенополимеров:

Рады сообщить, что теперь каждый может приобрести волнистый профилированный поликарбонат (синус). Данный материал расширил ассортимент профилированных листов. На сегодня доступны листы в толщине 0,8 мм с высотой волны 18 мм.

В продажу поступил монолитный поликарбонат прозрачный со специальным анти бликовым покрытием. Анти бликовый поликарбонат улучшает видимость информации при прямом попадании солнечных лучей и исключает фантомный эффект, если применять его как защитное покрытие информационных табло.

Расширяя ассортимент, в продажу поступил монолитный фактурный поликарбонат "Холмы и долины" толщиной 3 мм, формат листа 2050х3050 мм, производимый компанией ПАЛРАМ (Израиль). Может применяться как светорассеиватели, так и защитные коврики.

Новинка. Предлагаем вашему вниманию поликарбонатный профлист, который точно соответствует металлическому профилю С8, С20 и С21 от мирового лидера PALRAM

Для изготовления теплиц можно использовать материалы, которые пропускают свет и задерживают тепло. Сегодня от стекла ввиду его хрупкости и большого веса все чаще отказываются в пользу поликарбоната или полистирола. Эти материалы способны принимать и сохранять сложную форму. При этом они имеют разные характеристики. Какой же материал лучше подойдет для остекления теплицы?

Плюсы и минусы

Поликарбонат обладает рядом положительных качеств. Большим преимуществом является уровень световой прозрачности, достигающий 87%. Он абсолютно нетоксичен, не выделяет вредных веществ при нагревании и под воздействием окружающей среды, при этом способен выдерживать перепады температур от -40 до +120 градусов. Поэтому теплицы из него не разрушаются под влиянием сильных морозов или летнего зноя. Минусом данного материала является его термическое расширение, в пролетах, больше рекомендованных, он деформируется и волнится.

Изделия из него отличаются ударопрочностью, могут выдерживать напор ветра, не ломаются под тяжестью снега. По сравнению со стеклом и полистиролом поликарбонат лучше сохраняет тепло, если вы применили сотовый вариант. Хорошая пластичность материала позволяет производить из него гнутые конструкции. Он легко режется ножом или циркулярной пилой, что облегчает процесс изготовления из него теплицы.

Важно, что материал не горит. Он только плавится при температуре +500 градусов. Это обеспечивает пожарную безопасность строений. Также он устойчив к кислотам. Соответственно, поликарбонат не потеряет внешний вид под действием удобрений.

Однако поликарбонат и полистирол легко поцарапать, если использовать для его очистки абразивные пасты и металлические губки. Если на него не нанесено специального покрытия, то поликарбонат со временем под действием ультрафиолетового излучения мутнее и желтеет. Поэтому для теплиц нужно выбирать материал с обработкой. Торцы листов нужно обязательно закрывать, иначе в соты поликарбоната попадает влага, что ведет к образованию плесени.

Полистирол прекрасно пропускает свет, уровень световой прозрачности, достигающий 87%. Однако он не любит прямые солнечные лучи. Под их воздействием материал желтеет и постепенно теряет прочность. Поэтому в регионах с жарким климатом теплицы из него делать не рекомендуется. При этом стоимость покрытия из полистирола будет более бюджетным.

Рады сообщить, что теперь каждый может приобрести волнистый профилированный поликарбонат (синус). Данный материал расширил ассортимент профилированных листов. На сегодня доступны листы в толщине 0,8 мм с высотой волны 18 мм.

В продажу поступил монолитный поликарбонат прозрачный со специальным анти бликовым покрытием. Анти бликовый поликарбонат улучшает видимость информации при прямом попадании солнечных лучей и исключает фантомный эффект, если применять его как защитное покрытие информационных табло.

Расширяя ассортимент, в продажу поступил монолитный фактурный поликарбонат "Холмы и долины" толщиной 3 мм, формат листа 2050х3050 мм, производимый компанией ПАЛРАМ (Израиль). Может применяться как светорассеиватели, так и защитные коврики.

Новинка. Предлагаем вашему вниманию поликарбонатный профлист, который точно соответствует металлическому профилю С8, С20 и С21 от мирового лидера PALRAM

Силикатное стекло на протяжении длительного времени являлось традиционным материалом для прозрачных, светопропускающих конструкций, к которым относятся теплицы, окна, оранжереи. Тем не менее хрупкость и ненадежность стекла ограничивают сферы его использования. Противоположностью этого недорогого, но непрочного материала является поликарбонат сотовый и монолитный поликарбонат. Это синтетический полимер, имеющий ячеистую внутреннюю структуру и состоящий из двух или трех параллельных пластин с продольными перегородками или литые листы повышенной прочности. Идеален для применения в строительстве (кровля, потолки, остановки и др.), сельском хозяйстве (оранжереи, зимние сады, теплицы из поликарбоната ), часто используется в рекламной сфере (вывески, павильоны, витрины).

Сравнение материалов

У полимерного листа как прозрачного материла перед стеклом существует ряд преимуществ:

Читайте также: