Показатели для анализа производства кирпича

Обновлено: 01.05.2024

Сущность производства гиперпрессованного кирпича состоит в том, что смесь цементно минерального состава (мраморная крошка, известняк, цемент, красящие пигменты) с очень малым количеством воды прессуют под очень высоким давлением. Именно высокое давление гиперпресса целиком и полностью обуславливает красоту и завершенность наружной поверхности кирпича.

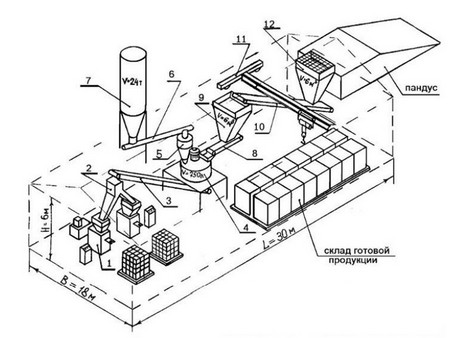

Технология производства гиперпрессованного кирпича гораздо проще по сравнению с традиционными технологиями производства силикатного и керамического кирпича, не требует дорогостоящего оборудования и состоит из следующих технологических этапов (рис. 1):

- подготовка сырья (заполнителя);

- дозирование компонентов;

- приготовление формовочной массы;

- прессование;

- набор прочности;

- участок колки кирпича.

Cырье для производства гиперпрессованного кирпича

Основным сырьем при производстве гиперпрессованного кирпича служит отсев дробления известняка – самая мелкая фракция, получаемая при производстве щебня. Как заполнитель также может использоваться доломит, ракушечник (тырса), мраморная крошка, отходы пиления камня, отходы от обогащения руды и каменного угля (терриконы), различные шлаки и т.д.

Рис. 1. Схема процесса производства гиперпрессованного кирпича: 1 - гиперпресс; 2 - распределитель смеси двухрукавный; 3 - ленточный конвейер; 4 - бетоносмеситель принудительного действия; 5 - дозатор цемента; 6 - конвейер винтовой; 7 - силос для цемента; 8 - питатель ленточный; 9 - бункер инертных; 10 - конвейер ленточный; 11 - кран балка; 12 - первичный бункер инертных

В сырьевую смесь можно добавлять измельченный брак и лом кирпича, бетонных изделий и блоков, керамзитовую крошку. Фракция заполнителя 0-5 мм. Если заполнитель более крупной фракции, то непосредственно в технологическую линию производства гиперпрессованного кирпича устанавливают дробильно сортировочное оборудование, для измельчения и распределения сырья на фракции.

Доля заполнителя в составе сырья 85-93%, цемента М500, М600 7-15%, красителя 0,5-2% (в среднем 1%). В качестве красителя используются, в основном, порошковые железоокисные пигменты, производства Испания, Германия, Чехия, Китай, Россия.

Технология производства гиперпрессованного кирпича

Далее при производстве гиперпрессованного кирпича отдозированные компоненты формовочной смеси поступают в смеситель для перемешивания. Для получения высокой степени гомогенности смеси сначала ведется сухое перемешивание, а затем, при необходимости, добавляется вода. Готовая смесь поступает в бункер пресса для формования кирпича.

Гиперпресс для кирпича в автоматическом (или полуавтоматическом) режиме ведет прессование одновременно двух, или трех кирпичей. При простейшей переналадке пресса для кирпича имеется возможность изготавливать одинарный или полуторный кирпич, полнотелый или с пустотами.

Отформованный кирпич снимается со стола пресса и укладывается на технологическом поддоне. Прочность свежеотформованного кирпича позволяет набирать высоту в 10 рядов.

Технология производства гиперпрессованного кирпича предусматривает, что кирпич-сырец должен пройти стадию набора прочности. Процесс твердения кирпича происходит за счет реакции гидратации цемента, которая может происходить как в естественных условиях при положительной температуре окружающего воздуха, так и ускоренно в паровоздушной среде при температуре 80°С. В первом случае кирпич выдерживается 28 суток при температуре не менее 20°С. Особенно эффективен этот прием летом при укрытии поддонов с кирпичом пленкой.

Для придания декоративных свойств в производстве гиперпрессованного кирпича может присутствовать этап декоративной обработки, при которой скалывается лицевая поверхность. Скалывание производится двумя способами:

- рубка на установке гильотинного типа;

- двухстороннее скалывание ребер на установке типа «дятел».

В основном на предприятиях часто встречается полуавтоматизированный производственный процесс. Подача сырья в бункер производиться рабочими. За один цикл производится по 2 кирпича. Высота кирпича регулируется настройкой программы, которая установлена на данном оборудовании. Размеры кирпича: 250*120*65 мм, 250*120*88 мм (рис. 2).

Рабочий цикл кирпичного пресса составляет в среднем 10-18 с. Проектная мощность небольших производств в среднем составляет 500-1000 шт./ч. При непрерывном режиме работы (24 часа) объем производства в год составит ориентировочно 6 млн. шт. Стоимость одного кирпича варьируется в зависимости от цвета и размера от 11 до 25 руб. Средняя стоимость кирпича составляет 15 руб. Общая сумма выручки от реализации кирпича составляет 90 млн. руб.

Таким образом, рассмотренный производственный процесс является достаточно простым. Сырье, используемое в производстве, отличается низкой стоимостью, что позволяет получать прибыль уже на первых этапах производства гиперпрессованного кирпича.

Рис. 2. Фасадный облицовочный гиперпрессованный кирпич различных оттенков

Годовая производственная программа предприятия. Определение ожидаемой цены реализации кирпича за единицу продукции. Годовая выручка от продажи кирпича. Годовые переменные текущие затраты предприятия. Величина годовой балансовой прибыли предприятия.

| Рубрика | Экономика и экономическая теория |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 17.08.2010 |

| Размер файла | 180,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Федеральное агентство по образованию

ТОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

СИСТЕМ УПРАВЛЕНИЯ И РАДИОЭЛЕКТРОННИКИ

Кафедра экономики

Курсовая работа по дисциплине «Экономика предприятия»

Выполнила студентка 2 курса

Афонина Юлия Владимировна

Разработан технический проект строительства и эксплуатации кирпичного завода производительной мощностью М (тыс.шт./год). Период строительства и освоения производственной мощности нового предприятия (?Т) = 0,8 года.

Признано целесообразным 10% производственной мощности завода использовать в качестве резерва.

В соответствии с проектом ежегодные постоянные расходы завода составляют С (тыс.руб/год), а переменные V(руб./шт). Рыночная цена кирпича на момент проектирования завода определяется как Z0 (руб/шт). Прогнозируемые исследования показывают, что к началу эксплуатации завода цена кирпича изменяется: от бmin=1,14 до бmax = 1,2. Капиталовложения в создании завода определяется как К (тыс.руб). Норма эффективности капитальных вложений (Ен), установленная фирмой, равна 0,20. Ожидаемый спрос на кирпич составляет 1,25 М. Величиной инфляционных ожиданий можно пренебречь. Все необходимые расчеты провести в двух вариантах: 1) при затратном ценообразовании, 2) при рыночном ценообразовании.

При расчетах примем, что планируемый выпуск кирпича составляет 85% производственной мощности предприятия, а налоги определяются как л = 0,215 величины постоянных затрат (условно-постоянные годовые налоги) и в = 0,28 балансовой прибыли предприятия (переменные налоги, зависящие от производственной деятельности предприятия).

Строительный керамический кирпич, показатели и стандарты

Показатель прочности на сжатие – марка кирпича, обозначается буквой «М». В производстве кирпич марок М75, М100, Мl25, М150, М200, М250, М300. Цифры обозначают предел прочности в кг/см²; материал подбирается исходя из расчета нагрузки на стены;

Морозостойкость – количество циклов попеременного замораживания/оттаивания, которое способен «пережить» кирпич, находясь в воде более суток. Маркируется буквой «F»; используются марки морозостойкости: F15, F25, F35, F50. В средней полосе России используют изделия марки F35. Для теплых регионов достаточно, если строительный кирпич «терпит» 15 циклов, однако облицовочный кирпич F15 массово не производят – по ГОСТУ его разрешено выпускать только в южных районах, и только в случае, если опыт прошлого строительства в этих местах с применением неморозостойкого материала оказался положительным;

Морозоустойчивость является одним из важнейших свойств любого керамического материала, применяемого в условиях колебания температурного режима. Наиболее сильное воздействие природные явления оказывают на облицовочный керамический кирпич, что стоит учесть при покупке кирпича.

Водопоглощение – соответственно нормативу не меньше 8% для полнотелого кирпича и не меньше 6% для пустотелого;

Размер. Максимальным спросом пользуется кирпич керамический одинарный, размеры которого составляют 250х120х65 миллиметров. Наличествуют, также, кирпич утолщенный, с параметрами 250×120×88 мм, одинарный модульных размеров – 288×138×63 мм, утолщенный модульных размеров – 288×138×88 мм. Кроме того, ГОСТ допускает выпуск на заказ изделий нетрадиционных габаритов и форм, при наличии пожелания заказчика.

Помимо наиболее востребованного керамического одинарного кирпича, в строительстве применяются: полуторный кирпич – 250×120×103 мм и двойной – 250×120×138 мм. Но важно учесть, что отклонение размеров от стандарта (или от размеров, указанных в договоре) не может превышать: по длине ±5 мм, по ширине ±4 мм, по толщине ±3 мм. При изготовлении изделий для облицовки требования по допуску отклонений еще тверже: по длине ±4 мм, по ширине ±3 мм, по толщине -2..+3 мм.

Количество т. н. «половняка» в партии не должно превышать 5%;

Внешний вид. Поверхность граней должна быть плоской, ребра – прямолинейными. Допускаются закругления вертикальных ребер радиусом до 15 мм;

Экологичность. Удельная эффективная активность естественных радионуклидов не должна превышать 370 Бк/кг;

Отсутствие включений извести и камней. Несмотря на то, что известь входит в состав сырьевой глины, при этом она мелко помолота. Важно не допускать наличия крупных частиц, которые могут разрушать кирпич, впитывая влагу.

Масса любого кирпича измеряется в высушенном состоянии и максимальный показатель не превышает 4,3 кг.

При изготовлении и продаже строительного керамического кирпича не является браком наличие следующих допустимых дефектов:

- наличие отбитостей углов глубиной 10..15 мм и (или) повреждений ребер глубиной до 10 мм, длиной 10..15 мм – по два дефекта на штуку кирпича;

- допускается наличие трещин протяженностью до 30 мм не более одной на ложковую и тычковую грани;

- отколы поверхности глубиной от 3 до 10 мм разрешены в количестве до 3 штук на кирпич.

Более строгими, нежели в отношении строительного, являются требования к внешнему виду кирпича облицовочного керамического.

На лицевой поверхности такого кирпича не должно быть сколов, пятен, выцветов и других внешних дефектов, видимых с расстояния 10 м на открытом пространстве при дневном освещении.

Важно соблюдение режима обжига кирпича. Недожженный кирпич имеет не красный, а, скорее, горчичный цвет, при ударе издает глухой звук. Подобный брак чреват низкими показателями водо- и морозостойкости. «Пережог» можно определить по черным подпалинам, он отражается и на форме. Плотность его повышена, теплозащитные функции ослаблены, отчего помещение будет охлаждаться гораздо интенсивнее.

В сложных рыночных условиях каждая компания должна понимать, какое положение на рынке она занимает. Главным фактором, определяющим положение компании на рынке, является конкурентоспособность продукции. Об этом хорошо известно как ключевым специалистам компании, так и ее клиентам. Другими словами, чем более конкурентоспособна продукция, тем выше объем продаж, а значит, и прибыль компании. Следовательно, важно объективно и непредвзято оценивать конкурентоспособность собственной продукции.

Определяем ответственных

Первым шагом в вопросе конкурентоспособности продукции будет определение круга ключевых специалистов, создание так называемой рабочей группы по вопросам конкурентоспособности продукции.

В рабочую группу должны войти начальник отдела продаж, начальник отдела маркетинга, главный технолог и начальник планово-экономического отдела (см. приказ о создании рабочей группы по оценке и управлению конкурентоспособностью).

Общество с ограниченной ответственностью «Кирпичный бутик (ООО «Кирпичный бутик»)

ПРИКАЗ

Об управлении конкурентоспособностью продукции

С целью постоянного изучения и мониторинга рынков сбыта, конкурентов компании, повышения конкурентных преимуществ изготавливаемой продукции, максимизации объемов продаж, определения маркетинговых стратегий

1. Создать рабочую группу по оценке и управлению конкурентоспособностью продукции в следующем составе:

- начальник отдела продаж — Глебова В. А.;

- начальник отдела маркетинга — Мишин Д. Р.;

- главный технолог — Кудрявцев Р. А.;

- начальник ПЭО — Майская К. Н.;

- экономист ПЭО — Иванова А. Н.

К работе, связанной с оценкой и управлением конкурентоспособностью продукции, могут привлекаться технические и профильные специалисты, руководители других структурных подразделений.

Члены рабочей группы могут привлекать к работе сторонних консультантов, консалтинговые и экспертные фирмы. Оплата услуг сторонних фирм должна быть отнесена на бюджет расходов отдела маркетинга.

2. Рабочей группе:

- разработать методику оценки конкурентоспособности продукции, которая должна отвечать специфике компании и содержать реалистичные данные о конкурентных преимуществах и недостатках собственной продукции;

- не реже одного раза в квартал проводить оценку конкурентоспособности продукции компании и докладывать руководству до 15-го числа месяца, следующего за отчетным кварталом.

3. С содержанием настоящего приказа ознакомить под подпись всех лиц, указанных в п. 1 приказа.

4. Контроль за исполнением приказа возложить на коммерческого директора Делового Р. В.

Генеральный директор Огнева Е. С. Огнева

Коммерческий директор Деловой Р. В. Деловой

Главный бухгалтер Яровая Д. Д. Яровая

Юрисконсульт Медный А. В. Медный

Безусловно, специалисты рабочей группы могут прибегать к услугам сторонних экспертов и консультантов, специализирующихся в области маркетинга и конкурентоспособности продукции. Однако не стоит данный вопрос отдавать в целом на откуп только сторонним консультантам, поскольку именно ключевые специалисты компании должны полностью владеть вопросами, связанными с рынками сбыта, конкурентами и преимуществами собственной продукции. Если у них не будет такого понимания, компании придется решать проблемы с продажами.

Еще один нюанс: не стоит в рабочую группу по оценке и управлению конкурентоспособностью продукции привлекать много технических специалистов, достаточно одного-двух (до 20 % от общего состава рабочей группы).

С одной стороны, технические параметры для завода-изготовителя важны, тем более в сфере производства строительных материалов, когда главную роль играет сертификация продукции и соблюдение стандартов. С другой стороны, включив в рабочую группу слишком много технических специалистов, вы рискуете подменить понятие «определение конкурентоспособности» понятием «сравнение технических характеристик». Не удивительно, что в такой ситуации объем продаж при достаточно высоком качестве продукции будет падать.

Руководство каждой компании должно понимать, что сегодня уровень развития техники и технологий, а также возрастающие требования законодательства заставляют практически каждого стоящего игрока на рынке производства кирпича производить продукцию, отвечающую ГОСТам и иным законодательно установленным техническим требованиям. Это понимают и покупатели продукции, поэтому клиентов интересует цена и ассортимент.

Техническая сторона вопроса

На первом этапе нужно оценить технические параметры продукции, поскольку качественные характеристики определяют ценовой сегмент.

Керамический, лицевой и пустотелый кирпич — та продукция, по которой будет определяться конкурентоспособность.

Керамический кирпич применяется практически везде — при закладке фундамента, возведении несущих стен и межкомнатных перегородок, в печах и каминах (кроме тех мест, где происходит непосредственное соприкосновение с огнем или температура выше 10 000 °C), для облицовки зданий и их внутренней отделки. Такой кирпич устойчив к различным внешним негативным воздействиям.

Лицевой кирпич используется для внешних рядов кладки. К облицовке относится также фактурный кирпич (с рельефным рисунком лицевой поверхности) и фасонный кирпич (фигурный, профильный) для кладки сложных форм: арок, столбов и т. п.

Пустотелый кирпич применяют для кладки облегченных наружных стен, перегородок, заполнения каркасов высотных и многоэтажных зданий.

Рабочая группа должна определить, какими техническими характеристиками обладает собственная продукция и продукция конкурентов, к каким нормативам необходимо стремиться. Следует провести сравнительный анализ, составив условную матрицу (табл. 1 *).

Основные технические характеристики для кирпича:

1. Марка кирпича (М) — показатель прочности. Цифры показывают нагрузку на 1 см 2 , которую может выдержать кирпич. Например, марка М100 обозначает, что кирпич гарантированно выдерживает нагрузку в 100 кг на 1 см 2 . Общепринятые марки кирпича: М75, 100, 125, 150, 175, 200, 250, 300.

2. Морозостойкость (F) — измеряется в циклах и показывает способность материала выдерживать попеременное замораживание и оттаивание в водонасыщенном состоянии. Определяют морозостойкость путем испытаний – образец кирпича опускают в воду на определенное время (8 ч), потом помещают на 8 ч в морозильную камеру. Далее идет цикл разморозки. Циклы повторяются до тех пор, пока кирпич не начинает менять свои характеристики, после чего испытания прекращают и делают заключение. Существуют показатели морозостойкости F15, 25, 35, 50, 75, 100 и выше.

3. Теплопроводность — способность материала передавать теплоту сквозь свою толщину от одной своей поверхности к другой в случае, если температура этих поверхностей разная.

4. Плотность — величина, определяемая массой материала в единице объема.

5. Пористость — степень заполнения объема материала порами. Измеряется в процентах. Пористость является основной структурной характеристикой, определяющей такие свойства материала, как водопоглощение, теплопроводность, акустические свойства, морозостойкость, прочность и др.

После того как технические характеристики собственной продукции и продукции конкурентов собраны в таблице, необходимо выполнить их оценку.

Методика оценки:

«+» — компания имеет конкурентное преимущество по данному показателю;

«–» — по данному показателю/параметру конкурентное преимущество принадлежит конкуренту;

«0» — по данному показателю/параметру у продукции компании нет преимущества и недостатков, ситуация нейтральная для конкурентоспособности.

Графы 3, 5, 7, 9, 11, 13, 15, 17, 19 заполняются экспертным путем. Рабочая группа проставляет одно из трех возможных значений (0; +; –).

Таблица 1. Сравнительный анализ конкурентоспособности продукции по качеству

Компания

Стандарт

Наличие конкурентного преимущества

Марка по прочности при сжатии и изгибе

Наличие конкурентного преимущества

Водопоглощение, %

Наличие конкурентного преимущества

Марка по морозостойкости, циклов

Наличие конкурентного преимущества

Класс средней плотности, кг/м 3

Наличие конкурентного преимущества

Коэффициент теплопроводности, Вт/м·град

Наличие конкурентного преимущества

Пустотность, %

Наличие конкурентного преимущества

Вес, кг

Наличие конкурентного преимущества

Соответствие нормам радиационной безопасности

Наличие конкурентного преимущества

Суммарное значение

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

ООО «Кирпичный бутик»

В целом от конкурента 1 компания «Кирпичный бутик» отстает на три технических пункта, от конкурента 3 — на два пункта, с конкурентами 2 и 4 она находится на одном техническом уровне.

Сравнение технических характеристик наглядно показывает: компания имеет все необходимые разрешительные документы, продукция соответствует стандартам, но это не является конкурентным преимуществом, поскольку продукция конкурентов также соответствует всем стандартам (часто даже превышает стандарты).

Оценка конкурентоспособности продукции по техническим характеристикам показала, что компания должна повышать:

- марку прочности (у исследуемой компании — 175, у конкурентов — 200);

- марку морозостойкости (у исследуемой компании — 50, у конкурентов — 100).

Кроме того, нужно оптимизировать тандем показателей пустотность/вес. Чем меньше вес одного кирпича, тем меньше вес одного поддона с кирпичом, а значит, меньше затрат на доставку кирпича клиенту.

Вывод: необходимо улучшать технические показатели. Конечно, имеющихся технических характеристик вполне достаточно для большинства потребителей, но особо требовательные и крупные клиенты легко отдадут предпочтение одному из ваших конкурентов, если главным критерием будут технические характеристики.

Конкурентоспособность по соотношению палитра/цена

В таблице 2 представлена цветовая палитра исследуемой компании и конкурентов с указанием цен.

Таблица 2 Конкурентные преимущества по соотношению палитра/цена

№ п/п

Палитра

ООО «Кирпичный бутик»

Конкурент 1

Наличие конкурентного преимущества

Конкурент 2

Наличие конкурентного преимущества

Конкурент 3

Наличие конкурентного преимущества

Конкурент 4

Наличие конкурентного преимущества

Суммарное значение

1

2

3

4

5

6

7

8

9

10

11

12

1

Всего цветов, ед.

3

5

8

6

5

–4

Цена за 1 шт., руб.

Итого по палитре

Производителям кирпича известно, что привлечь покупателя, выделиться из ряда конкурентов, где вся продукция отвечает ГОСТам, можно оптимальным тандемом цвет/цена.

Практически каждый кирпичный завод предлагает свою цветовую палитру. Отдельные производители пошли довольно далеко в экспериментах, предлагаемая палитра может превышать 12 цветов. Многие производители продолжают производить от трех до пяти так называемых базовых цветов, но при этом цена у них ниже, чем у конкурентов.

В таблице 2 в строке 1 представлено сравнение, у кого из производителей шире палитра. В графах оценки результата (графы 5, 7, 9, 11) проставлены только знаки «–», поскольку у всех конкурентов палитра шире. Значит, компании «Кирпичный бутик» следует обратить на это внимание, отделу главного технолога необходимо провести экспериментальные работы.

Наличие только трех цветов — это значительный конкурентный промах руководства, промах в маркетинговой стратегии. В данной ситуации можно даже говорить о том, что нужно уволить начальника отдела маркетинга, если он не поднимал вопрос о расширении цветовой гаммы производимого кирпича.

Далее нужно правильно сформировать список цветов 1.1–1.12. Здесь важно не название цвета как такового. Необходимо знание реальных цветовых характеристик кирпича своих конкурентов. Например, у вас цвет может называться «Коричневый», у одного конкурента это «Шоколад», у другого — «Молочный шоколад» и т. д. Поэтому важно проводить ценовое сравнение по идентичным цветам. Если при одном и том же цвете цена у вас ниже — ставим плюс, если дороже — ставим минус.

Проставляя оценки, важно обращать внимание на насыщенность цвета, его привлекательность для покупателя. Например, если у вас цвет намного насыщеннее, чем у конкурентов, но при этом цена выше, можно смело поставить себе «+», то есть посчитать данный факт своим конкурентным преимуществом. Оптимальным будет закрепить методику такой оценки в своей маркетинговой политике. В нашем случае в табл. 2, к сожалению, такой факт не наблюдался.

Далее важно рассмотреть каждый цвет. По базовым для кирпича позициям (слоновая кость, коричневый, терракотовый) компания лидирует, поскольку при идентичных цветовых решениях имеет более низкую, а значит, более привлекательную цену. По остальным цветам — конкурентные недостатки, поскольку такие цвета отсутствуют.

Вывод: у компании отсутствуют конкурентные преимущества по цветовой палитре. Негативная ситуация несколько компенсируется более низкими, по сравнению с конкурентами, ценами на базовые цвета. Компании необходимо расширять палитру цветов изготавливаемого кирпича.

Фактурные преимущества

Стандартными фактурами и геометрическими формами клиентов не удивишь. Для получения конкурентного ассортиментного преимущества необходимо разнообразие форм и фактур облицовочного кирпича. Фактуры с цветовыми решениями представлены в табл. 3. У исследуемой компании «Кирпичный бутик» отсутствует в производстве фактурный кирпич, поэтому оценка везде «–».

Таблица 3 Анализ конкурентоспособности продукции по ассортименту фактур

Прочность кирпича – это свойство материала сопротивляться разрушению и деформациям под действием напряжений, возникающих от внешних нагрузок или других факторов (неравномерная усадка, нагревание и т.п.). Прочность материала обусловлена силами взаимодействия его структурных частиц (атомов, молекул). Количественно оценивается пределом прочности, т.е. предел прочности (временное сопротивление) – это напряжение, соответствующее наибольшей (разрушающей) нагрузке в момент разрушения материала к единице площади. Напряжение – это равнодействующая внутренних сил, приходящаяся на 1 см2 поперечного сечения материала. Разрушение – это ослабление между частицами при нарушении сплошности структуры. Различают хрупкое, т.е. мгновенное (без деформации) и пластическое (с деформацией) разрушение материала.

Оборудование для производства кирпича и плитки предполагает обязательное испытание тестовых образцов на пределы прочности, перед запуском линии на полную мощность. Далее мы подробней рассмотрим методы и подходы в определении прочности материалов.

Кирпич является стеновым материалом, поэтому при эксплуатации он испытывает сжимающие и изгибающие нагрузки. Для определения марки кирпича по прочности как на сжатие, так и при изгибе определяют на целом кирпиче, используя прессовое оборудование (рис. 1).

Для этого в местах опирания и приложения нагрузки поверхность выравнивают цементным или гипсовым раствором с песком состава 1:1 с В/Ц=0,4-0,42 или применяют прокладки из технического войлока, резинотканых пластин.

Предел прочности при изгибе RИЗГ, МПа, образца вычисляют по формуле

где F - разрушающая нагрузка, Н (кгс); l - расстояние между осями опор, мм (см); α - ширина образца, мм (см); b - высота образца по середине пролета, мм (см).

Рис. 1. Схема испытаний кирпича на изгиб

Определение марки кирпича по прочности на сжатие

Предел прочности при сжатии определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. По ГОСТу допускается определять марку кирпича по прочности на сжатие при испытаниях на половинках кирпича, после его тестирования на изгиб. Для определения предела прочности при сжатии кирпича пластического формования из двух кирпичей или двух половинок изготавливают образцы в виде куба.

Для этого приготавливают цементно-песчаный раствор состава 1:1 с В/Ц=0,4-0,42. Кирпич погружают в воду на 1 мин. На горизонтальную пластину укладывают лист бумаги, слой раствора толщиной 3-5 мм и первый кирпич или его половинку, затем слой раствора и вторую часть образца. При этом поверхности излома при использовании половинок кирпича должны быть направлены в противоположные стороны.

Верхнюю поверхность второго кирпича или половинки выравнивают цементным раствором толщиной 3-5 мм, укладывают лист бумаги и прижимают стеклом.

Перед испытанием на марку прочности керамического кирпича, образец выдерживают в течение 3 суток в помещении при температуре (20±5) °С и относительной влажности воздуха 60-80 % для набора прочности цементно-песчаного раствора.

Определяя предел прочности при сжатии, можно для выравнивания поверхностей сухих образцов применять прокладки из технического войлока, резинотканых пластин, картона.

Образцы, выполненные по технологии Полусухое прессование керамического кирпича, испытывают насухо, не выравнивая их поверхности. Предел прочности при сжатии RСЖ, МПа, определяют по формуле

где F - разрушающая нагрузка, Н (кгс); А - площадь поперечного сечения образца как среднее арифметическое значение площадей верхней и нижней его поверхности, мм2 (см2). При вычислении предела прочности при сжатии образцов утолщенных кирпичей результаты вычислений умножают на коэффициент 1,2.

По значениям пределов прочности при сжатии и изгибе определяют марку кирпича по таблице на рис. 2.

Рис. 2. Марка прочности кирпича глиняного обыкновенного

Упрощенный способ определения марки кирпича по прочности

Молоток массой 1 кг берут за нижнюю часть рукояти, локоть прижимают к туловищу у пояса, ударником молотка касаясь плеча. Удар наносят по наибольшей грани кирпича. В зависимости от степени разрушения кирпича по таблице на рис. 3 определяют его марку.

В условное обозначение стеновых керамических материалов (кирпичи, камни), кроме показателя марки по прочности, входит значение морозостойкости в количествах циклов замораживания и оттаивания и буквенные обозначения: К - керамический, Р - рядовой, Л - лицевой, П - пустотелый, О - одинарный, У - утолщенный (для кирпича), У - укрупненный (для камня), Пр - профильный. В конце обозначения указывается СТБ.

- кирпич керамический рядовой пустотелый одинарный марки по прочности 150, по морозостойкости F15 будет иметь буквенное обозначение - кирпич КРПО-150/15/СТБ1160-99;

- камень керамический рядовой укрупненный марки по прочности 150, по морозостойкости F15, будет иметь буквенное обозначение - камень КРУ 150/15/СТБ1160-99.

Рис. 3. Определение ориентировочной марки кирпича

Предел прочности кирпича

Предел прочности кирпича определяют нагружением до разрушения испытываемых образцов материала с помощью гидравлических прессов или разрывных машин (рис.4). Испытание проводят на образцах (кубах, цилиндрах, призмах, балочках), форма и размеры которых указаны в стандартах на соответствующий материал.

Рис. 4. Пресс для испытания кирпича на прочность

Кирпичи в конструкциях подвергаются сжатию, растяжению, кручению, срезу, изгибу. В целом, некоторые строительные материалы хорошо сопротивляются сжатию и значительно хуже – растяжению и изгибу. Например, природные каменные материалы, бетон и др. Поэтому такие материалы используются в конструкциях, работающих преимущественно на сжатие. Металлы и дерево имеют высокую прочность, как на растяжение, так и на сжатие и изгиб. Поэтому их применяют в конструкциях, работающих на изгиб, сжатие и растяжение.

Вместе с тем разрушение кирпича, в физическом понимании, состоит в отделении частичек материала друг от друга. И особенностью поведения под нагрузкой, например, каменных (хрупких) материалов является то, что при сжатии они тоже разрушаются от растягивающих напряжений, возникающих в направлениях, перпендикулярных действию сжимающей нагрузки, т.е. вследствие разрыва материала в поперечном направлении. Разрушение их обусловлено развитием микротрещин отрыва, направленных параллельно действующему усилию. Сначала по всему объёму возникают микроскопические трещины отрыва. С ростом нагрузки микротрещины отрыва соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил. Затем трещины раскрываются, что сопровождается кажущимся увеличением объёма, и наступает полное разрушение.

Наклон трещин разрыва обусловлен силами трения, которые развиваются на контактных поверхностях – между плитами пресса и гранями образцов (кубов, призм). Поэтому после разрушения образцы (кубы) приобретают форму усечённых пирамид, сложенных вершинами. Если при осевом сжатии образца устранить влияние сил трения смазкой контактных поверхностей, трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление уменьшается примерно вдвое (рис. 5). Однако согласно стандартам, образцы материалов при определении прочности на сжатие испытывают без смазки контактных поверхностей.

Рис. 5. Схема деформирования образцов бетона при сжатии: а – при наличии трения по опорным плоскостям; б – при отсутствии трения

Предел прочности при сжатии или растяжении вычисляют делением максимальной нагрузки при разрушении образца (F) на площадь первоначального поперечного сечения (A):

Предел прочности при изгибе определяют на образцах призмах, расположенных на двух опорах. Сила (F) прикладывается, как правило, в середине образца.

где l – расстояние между опорами, см; b – ширина образца, см; h – высота, см.

Нагрузка выражается в меганьютанах (МН), площадь – в квадратных метрах (м2). Поэтому предел прочности, как и напряжение, в Международной системе единиц (СИ) измеряется МН/м2 или в МПа. В некоторых нормативных документах сохраняется размерность показателя предела прочности в технической системе единиц – кгс/см2.

На величину прочности испытываемых кирпичей оказывают влияние размеры и форма образцов, характер обработки их поверхности, скорость нарастания нагрузки и другие факторы. Поэтому при испытании кирпича необходимо строго придерживаться указаний стандарта.

Согласно статистической теории прочность образцов лимитирована дефектами, содержащимися в их объёме. С увеличением объёма образца повышается вероятность существования в нем крупного дефекта. Поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Такая зависимость получила название масштабного фактора. Чтобы исключить влияние масштабного фактора при установлении прочности материалов, надо либо строго придерживаться стандартных размеров образцов, либо пользоваться масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Различают теоретическую (прочность с идеальной структурой) и реальную (техническую) прочность кирпича. Теоретической прочности соответствует напряжение, возникающее в кирпиче, равное силе межатомного притяжения. Считается, что значения прочности материалов, полученных экспериментально, на несколько порядков меньше значений теоретической прочности. Это обусловлено дефектами структуры существующих материалов, из-за чего нагрузка при испытаниях распределяется неравномерно по сечению образца.

Предел прочности при сжатии кирпича колеблется в довольно широких пределах. Например, у керамического кирпича от 7,5 до 30 МПа, у бетона – до 115 МПа и более (рис. 6).

Рис. 6. Прочность и модуль упругости некоторых строительных материалов

По прочности строительные материалы обычно подразделяют на марки, классы или сорта. Методы испытания для определения прочности путём разрушения испытываемых образцов называются разрушающими. Однако традиционные методы определения прочности с изготовлением стандартных образцов не всегда соответствуют реальной прочности материала в конструкциях. Более достоверными результаты могли быть при испытании выбуренных кернов из конструкции. Однако это приведёт к ослаблению конструкций.

В строительной практике применяются и неразрушающие способы контроля прочности. Количественная оценка свойств материала такими способами производится по косвенным показателям – скорости распространения ультразвукового импульса (ультразвуковой способ), по частоте собственных колебаний (резонансный), величине пластической деформации (механические) и др.

Из механических методов наиболее распространён так называемый метод НИИ Мосстроя с помощью молотка конструкции К.П. Кашкарова или Н.А. Физделя (рис. 7). Он основан на том, что при ударе молотком по поверхности испытываемого материала одновременно образуется два отпечатка: на материале и на эталонном стержне в молотке. Затем по величине соотношения диаметров отпечатков и предварительно построенному тарировочному графику определяют прочность материала ГОСТ 26690.

Коэффициент конструктивного качества (удельная прочность) оценивается по отношению прочности материала к его средней плотности. Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность. Физически коэффициент конструктивного качества выражает собой максимальную высоту столба из данного материала, когда в основании под действием собственной массы возникают разрушающие напряжения.

Рис. 7. Молоток Кашкарова для определения прочности строительного материала

Читайте также: