Подкос для временного крепления стеновых панелей

Обновлено: 17.05.2024

(51)М. Кл. Е 04 (3 21/26 Веударстееннм 0 комитет СССР ве лелем изобретений и атерытий(72) Авторы изобретения Л, М. Шурда, В. К. Петров и В, А, Белимов Алма-Атинский ордена Трудового Красного Знамени домостроительный комбинат(54) ПОДКОС ДЛЯ ВРЕМЕННОГО КРЕПЛЕНИЯ СТЕНОВЫХПАНЕЛЕЙ 1Изобретение относится к устройствам,применяемым при монтаже зданий и сооружений из изготовленных ранее строительных конструкций.Известен подкос для временного крепления стеновых панелей, содержащий телескопическую штангу с винтовыми захватами на ее концах для крепления к выпускупанели и перекрытия 11.Однако такой подкос имеет существенный недостаток: при раздвижении телескопической штанги изменяется угол наклона захвата к выпуску панели, в результате чего возникают дополнительные усилияв стыке телескопической трубы и захвата, а также в винтовых парах при рихтов 15ке панели, что снижает надежность подкоса и создает неудобства в его эксплуатации,Пель изобретения - повышение надеж 20ности и удобства в эксплуатации конструкции подкоса,Это достигается тем, что захват длякрепления подкоса к выпуску панели для ее временного крепления выполнен в виде объемлющей выпуск втулки с цапфами,имеющими резьбовые отверстия под винты, а штанга снабжена кронштейном с отверстиями, в которых установлены цапфы.На фиг. 1 изображен описываемый подкос, общий вид; на фиг, 2 - захват к выпуску панели, общий вид; на фиг. 3 - тоже, в плане.Подкос содержит телескопическую штангу 1 с фиксатором 2, винтовой захват 3за петлю перекрытия, соединенный с телескопической штангой винтовой парой 4.Вверхней части телескопической штангиприкреплен кронштейн 5, в щеках которого размещена шарнирно втулка 6 на цапфах 7, причем втулка относительно цапфвыполнена неуравновешенной. В цапфах выполнены резьбовые отверстия 8 под крепежный винт 9.Работают с подкосом следующим образом,При установке панели 10 для временного крепления и рихтовки подкос подни3 69 мают за телескопическую штангу 1 втул кой 6 вверх, прн этом втулка находится постоянно в вертикальном положении и ее отверстие совпадает с выпуском панели, на который легко надевается и зажимается крепежным винтом 9, При необходимости увеличения длины телескопической штанги 1 освобождают фиксатор 2. Затем производят крепление подкоса к перекрытию винтовым захватом 3, После фиксации панели производят ее рихтовку по вертикали прн помощи винтовой пары 4.Подкос надежен и прост в работе.формула изобретенияПодкос для временного крепления сте новых панелей, содержащий телескопичес 91 49кую штангу с винтовыми захватами на ее концах для крепления к выпуску панели и перекрытия, о т л и ч а ю щ н й с я тем, что, с целью повышения надежности и удобства и эксплуатации, захват для крепления подкоса к выпуску панели выполнен в виде объемлющей выпуск втулки с цапфами, имеющими резьбовые отверстия под винты, а штанга снабжена кронштейном с отверсти ями, в которых установлены цапфы. Источники информации,принятые во внимание при экспертизе1, Авторское свидетельство СССР М 387110, кл, Е 04 Я 21/26, 1 С 171,сс д 49 Составитель Л. Мамлинадактор И. Петрошень Техред 3, фанта Корректор Е. Папп илиал ППП Патент", г, Ужгород, ул. Проектна з 7162/33 Тираж ЦНИИПИ Государст по делам изобре 113035, Москва, Жного комите ний и открьРаушская Подпиа СССРтийнаб., д.

Заявка

АЛМА-АТИНСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ДОМОСТРОИТЕЛЬНЫЙ КОМБИНАТ

ШУДРА ЛЕОНИД МИХАЙЛОВИЧ, ПЕТРОВ ВЛАДИМИР КОНСТАНТИНОВИЧ, БЕЛИМОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ

Возведение и разборка зданий (панелей наружных и внутренних стен, перегородок, чердачных рам, колонн и т.д.) производятся с применением монтажной оснастки (подкосов, растяжек, упоров, кондукторов и т.д.).

После подачи краном к месту установки сборных элементов осуществляются с помощью монтажной оснастки операции по их выверке и временному закреплению. Временное закрепление сборных элементов при разборке зданий производится перед разрушением постоянного закрепления сборных элементов.

Временное закрепление сборного элемента может осуществляться несколькими способами, с применением различных типов оснастки.

От правильного выбора оснастки, ее технического уровня и качества изготовления зависит не только точность и трудоемкость монтажа сборных элементов, но и безопасность монтажных и демонтажных работ.

Выбор и оценка оснастки производятся по техническим характеристикам и технико-экономическим показателям. Кроме того, при анализе и выборе оснастки учитывают конструктивные особенности, универсальность и безопасность применения оснастки.

Монтажную оснастку проектируют с составлением рабочих проектов, которые разрабатывают по правилам государственных стандартов Единой системы конструкторской документации (ЕСКД). При проектировании выполняются расчеты на прочность.

Монтажная оснастка изготавливается машиностроительными заводами (например, Ржевский экспериментальный механический завод, Тверской завод строительной техники, завод ООО «Балатон») и собственными силами строительных организаций.

Монтажную оснастку изготавливают по техническим условиям (ТУ), в которых наряду с другими указывают сведения о применяемых металлах, сварочных материалах, требования по контролю сварки, браковочные показатели. Изготовление монтажной оснастки производится по технологическим картам (ТК). Изготовленную оснастку подвергают испытаниям на заводе-изготовителе, маркируют - снабжают клеймом или металлической биркой с указанием номера и даты испытаний.

Монтажная оснастка сопровождается паспортом, содержание которого зависит от назначения, вида и конструктивной сложности.

В настоящем документе приводятся классификация и описание типов оснастки, технические требования и технические характеристики, рассматриваются конструктивные особенности и способы применения оснастки.

Настоящий документ предназначен для оказания помощи инженерно-техническим работникам проектных, проектно-технологических и строительных организаций в выборе типоразмеров оснастки, в разработке, изготовлении и использовании монтажной оснастки.

При разработке документа использованы результаты научно-исследовательских и опытно-конструкторских разработок ЦНИИОМТП и других институтов в области строительства, а также нормативные, методические и справочные документы, указанные в разделе 2.

Настоящий методический документ распространяется на оснастку, применяемую для временного закрепления сборных элементов при монтаже и демонтаже панельных и панельно-каркасных жилых и гражданских зданий.

ГОСТ 2.601-2006. ЕСКД. Эксплуатационные документы.

ГОСТ 5264-80*. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 11534-75*. Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

ГОСТ 7829-70*. Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 24259-80. Оснастка монтажная для временного закрепления и выверки конструкций зданий. Классификация и общие технические требования.

СНиП 2.01.07-85* Нагрузки и воздействия.

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

ВСН 202-90. Инструкция по монтажу 22-этажных крупнопанельных жилых домов из компоновочных объемно-планировочных элементов (КОПЭ-85), возводимых ДСК-2. Главмосстрой.

Строительный каталог. СК-5. Раздел 59. Ручной и механизированный инструмент, оснастка, вспомогательное оборудование для строительно-монтажных работ. - М.: ГУП ЦПП, 2001.

Сухачев В.П., Каграманов Р.А. Средства малой механизации для производства строительно-монтажных работ: Справочник строителя. - М.: Стройиздат, 1989.

Оснастка подразделяется по назначению на:

удерживающую - подкос, растяжка, распорка, стойка;

ограничивающую - упор, фиксатор;

универсальную (удерживающую и ограничивающую) - связь, кондуктор.

Закрепление с помощью монтажной оснастки наружных и внутренних панелей производится, как правило, в двух симметрично расположенных точках. В отдельных случаях сборочный элемент (например, панель-вставка шириной до 1,5 м) может быть закреплен с помощью монтажной оснастки (например, подкоса) в одной точке.

Одно приспособление монтажной оснастки (например, кондуктор) может быть использовано для закрепления одновременно нескольких сборочных элементов (например, трех или четырех колонн).

Удерживающая оснастка при свободной установке сборочных элементов обеспечивает их закрепление, выверку и установку в проектное положение. Закрепление осуществляется за монтажные петли или с помощью анкеров и струбцин. Выверка и установка сборочных элементов в проектное положение производятся винтовыми механизмами оснастки. Контроль точности установки сборочных элементов в проектное положение выполняется геодезическими приборами, а также приспособлениями - отвесом, уровнем и т.п.

Ограничивающая оснастка предотвращает перемещение сборочных элементов в проектном положении в одном или нескольких направлениях в пределах допуска.

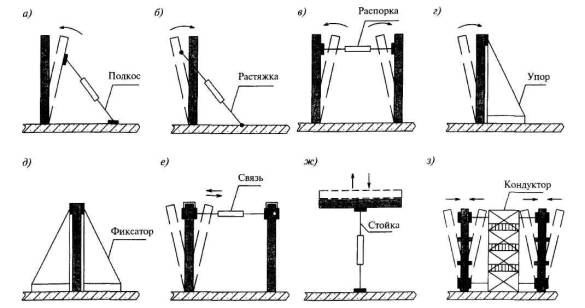

На рис. 1 показаны принципиальные схемы монтажной оснастки. Сборочные элементы (панели стен, колонны) в проектном положении показаны затененными. Пунктиром условно обозначено положение сборочных элементов в процессе монтажа и выверки. Стрелки показывают перемещение сборочных элементов.

Подкос - линейная жесткая монтажная оснастка, работает на сжатие, показан на рис. 1,а; растяжка - линейная монтажная оснастка, работает на растяжение, может быть гибкой - рис. 1,б; распорка - линейная жесткая монтажная оснастка для двух сборочных элементов, работает на сжатие, предотвращает их перемещение внутрь - рис. 1,в; упор - плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в продольном или поперечном направлении - рис. 1,г; фиксатор - плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в поперечном направлении - рис. 1,д; связь - линейная горизонтальная жесткая монтажная оснастка, работает на сжатие и растяжение - рис. 1,е; стойка - линейная вертикальная жесткая монтажная оснастка, разновидность подкоса и распорки, работает на сжатие - рис. 1,ж; кондуктор - пространственная жесткая монтажная оснастка для одного или нескольких сборочных элементов, работает на сжатие и растяжение - рис. 1,з.

Рис. 1. Схемы монтажной оснастки

Упор, фиксатор и кондуктор в отличие от других видов оснастки обладают собственной устойчивостью.

Оснастка изготавливается по техническим условиям, включающим, в том числе, изложенные ниже технические требования.

Монтажная оснастка должна быстро, с небольшими затратами труда и безопасно устанавливаться и сниматься. Конструкцию оснастки рекомендуется предусматривать ремонтопригодной, с взаимозаменяемостью узлов и деталей.

Монтажная оснастка должна обеспечивать быстрое, нетрудоемкое и безопасное выполнение операций по временному закреплению сборочных элементов, в том числе устойчивость их до закрепления по проекту, выверку, исключение возможности заклинивания или самопроизвольного раскрепления.

Монтажная оснастка должна обеспечивать точность выверки сборочных элементов согласно проекту, то есть по расчету геометрической точности.

Проектировать стальные конструкции оснастки следует согласно СНиП II-23-81*.

Несущие детали оснастки должны быть рассчитаны на сочетание следующих нагрузок:

от массы монтируемых сборочных элементов и собственной массы оснастки - с коэффициентом надежности по нагрузке 1,1;

от усилий в регулировочных винтах при выверке сборочных элементов - с коэффициентом надежности по нагрузке 1,2;

от воздействия ветра - с коэффициентом надежности по нагрузке 1,3 (по СНиП 2.01.07-85*).

При расчете деталей из стального каната следует принимать коэффициент надежности по назначению не менее 3. При огибании стальным канатом деталей оснастки отношение диаметра огибаемой детали к диаметру каната должно быть не менее 4.

Изготавливать оснастку следует в климатическом исполнении с учетом положений ГОСТ 15150-69*.

Не указанные в чертежах предельные отклонения размеров при изготовлении деталей оснастки следует принимать:

при механической обработке - по 14 квалитету (класс точности - средний);

при штамповке - по ГОСТ 7505-89;

Сварные соединения должны удовлетворять требованиям ГОСТ 5264-80* и ГОСТ 11534-75*.

Усилия на рукоятках винтовых механизмов оснастки не должны превышать 160 Н (16 кгс).

Масса оснастки, устанавливаемой вручную, не должна превышать:

подкосов, растяжек и связей при длине до 3 м - 18 кг; при длине до 6 м - 35 кг; распорок - 5 кг, струбцин - 7 кг, кондукторов - 50 кг. Масса отдельных деталей оснастки, собираемой вручную, должна быть не более 20 кг.

Анкеры и струбцины в качестве съемных грузозахватных приспособлений применяются, как правило, совместно с подкосами, растяжками и связями в тех случаях, когда нет возможности использовать монтажные петли (петли отсутствуют, утоплены или по другим причинам). Струбцина может использоваться самостоятельно, например для временного соединения наружной и внутренней стен при сварке их закладных деталей. Струбцину закрепляют, как правило, в верхней точке, надевая на вертикальную панель сверху, а анкер закрепляют в нижней точке, в панели перекрытия.

Возведение и разборка зданий (панелей наружных и внутренних стен, перегородок, чердачных рам, колонн и т.д.) производятся с применением монтажной оснастки (подкосов, растяжек, упоров, кондукторов и т.д.).

После подачи краном к месту установки сборных элементов осуществляются с помощью монтажной оснастки операции по их выверке и временному закреплению. Временное закрепление сборных элементов при разборке зданий производится перед разрушением постоянного закрепления сборных элементов.

Временное закрепление сборного элемента может осуществляться несколькими способами, с применением различных типов оснастки.

От правильного выбора оснастки, ее технического уровня и качества изготовления зависит не только точность и трудоемкость монтажа сборных элементов, но и безопасность монтажных и демонтажных работ.

Выбор и оценка оснастки производятся по техническим характеристикам и технико-экономическим показателям. Кроме того, при анализе и выборе оснастки учитывают конструктивные особенности, универсальность и безопасность применения оснастки.

Монтажную оснастку проектируют с составлением рабочих проектов, которые разрабатывают по правилам государственных стандартов Единой системы конструкторской документации (ЕСКД). При проектировании выполняются расчеты на прочность.

Монтажная оснастка изготавливается машиностроительными заводами (например, Ржевский экспериментальный механический завод, Тверской завод строительной техники, завод ООО «Балатон») и собственными силами строительных организаций.

Монтажную оснастку изготавливают по техническим условиям (ТУ), в которых наряду с другими указывают сведения о применяемых металлах, сварочных материалах, требования по контролю сварки, браковочные показатели. Изготовление монтажной оснастки производится по технологическим картам (ТК). Изготовленную оснастку подвергают испытаниям на заводе-изготовителе, маркируют - снабжают клеймом или металлической биркой с указанием номера и даты испытаний.

Монтажная оснастка сопровождается паспортом, содержание которого зависит от назначения, вида и конструктивной сложности.

В настоящем документе приводятся классификация и описание типов оснастки, технические требования и технические характеристики, рассматриваются конструктивные особенности и способы применения оснастки.

Настоящий документ предназначен для оказания помощи инженерно-техническим работникам проектных, проектно-технологических и строительных организаций в выборе типоразмеров оснастки, в разработке, изготовлении и использовании монтажной оснастки.

При разработке документа использованы результаты научно-исследовательских и опытно-конструкторских разработок ЦНИИОМТП и других институтов в области строительства, а также нормативные, методические и справочные документы, указанные в разделе 2.

Настоящий методический документ распространяется на оснастку, применяемую для временного закрепления сборных элементов при монтаже и демонтаже панельных и панельно-каркасных жилых и гражданских зданий.

ГОСТ 2.601-2006. ЕСКД. Эксплуатационные документы.

ГОСТ 5264-80*. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 11534-75*. Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

ГОСТ 7829-70*. Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 24259-80. Оснастка монтажная для временного закрепления и выверки конструкций зданий. Классификация и общие технические требования.

СНиП 2.01.07-85* Нагрузки и воздействия.

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

ВСН 202-90. Инструкция по монтажу 22-этажных крупнопанельных жилых домов из компоновочных объемно-планировочных элементов (КОПЭ-85), возводимых ДСК-2. Главмосстрой.

Строительный каталог. СК-5. Раздел 59. Ручной и механизированный инструмент, оснастка, вспомогательное оборудование для строительно-монтажных работ. - М.: ГУЛ ЦПП, 2001.

Сухачев В.П., Каграманов Р.А. Средства малой механизации для производства строительно-монтажных работ: Справочник строителя. - М.: Стройиздат, 1989.

Оснастка подразделяется по назначению на:

удерживающую - подкос, растяжка, распорка, стойка;

ограничивающую - упор, фиксатор;

универсальную (удерживающую и ограничивающую) - связь, кондуктор.

Закрепление с помощью монтажной оснастки наружных и внутренних панелей производится, как правило, в двух симметрично расположенных точках. В отдельных случаях сборочный элемент (например, панель-вставка шириной до 1,5 м) может быть закреплен с помощью монтажной оснастки (например, подкоса) в одной точке.

Одно приспособление монтажной оснастки (например, кондуктор) может быть использовано для закрепления одновременно нескольких сборочных элементов (например, трех или четырех колонн).

Удерживающая оснастка при свободной установке сборочных элементов обеспечивает их закрепление, выверку и установку в проектное положение. Закрепление осуществляется за монтажные петли или с помощью анкеров и струбцин. Выверка и установка сборочных элементов в проектное положение производятся винтовыми механизмами оснастки. Контроль точности установки сборочных элементов в проектное положение выполняется геодезическими приборами, а также приспособлениями - отвесом, уровнем и т.п.

Ограничивающая оснастка предотвращает перемещение сборочных элементов в проектном положении в одном или нескольких направлениях в пределах допуска.

На рис. 1 показаны принципиальные схемы монтажной оснастки. Сборочные элементы (панели стен, колонны) в проектном положении показаны затененными. Пунктиром условно обозначено положение сборочных элементов в процессе монтажа и выверки. Стрелки показывают перемещение сборочных элементов.

Рис. 1. Схемы монтажной оснастки

Подкос - линейная жесткая монтажная оснастка, работает на сжатие, показан на рис. 1,а; растяжка - линейная монтажная оснастка, работает на растяжение, может быть гибкой - рис. 1,б; распорка - линейная жесткая монтажная оснастка для двух сборочных элементов, работает на сжатие, предотвращает их перемещение внутрь - рис. 1,в; упор - плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в продольном или поперечном направлении - рис. 1,г; фиксатор - плоскостная жесткая монтажная оснастка, работает на сжатие, предотвращает перемещение сборочного элемента в поперечном направлении - рис. 1,д; связь - линейная горизонтальная жесткая монтажная оснастка, работает на сжатие и растяжение- рис. 1,е; стойка - линейная вертикальная жесткая монтажная оснастка, разновидность подкоса и распорки, работает на сжатие - рис. 1,ж; кондуктор - пространственная жесткая монтажная оснастка для одного или нескольких сборочных элементов, работает на сжатие и растяжение - рис. 1,з.

Упор, фиксатор и кондуктор в отличие от других видов оснастки обладают собственной устойчивостью.

Оснастка изготавливается по техническим условиям, включающим, в том числе, изложенные ниже технические требования.

Монтажная оснастка должна быстро, с небольшими затратами труда и безопасно устанавливаться и сниматься. Конструкцию оснастки рекомендуется предусматривать ремонтопригодной, с взаимозаменяемостью узлов и деталей.

Монтажная оснастка должна обеспечивать быстрое, нетрудоемкое и безопасное выполнение операций по временному закреплению сборочных элементов, в том числе устойчивость их до закрепления по проекту, выверку, исключение возможности заклинивания или самопроизвольного раскрепления.

Монтажная оснастка должна обеспечивать точность выверки сборочных элементов согласно проекту, то есть по расчету геометрической точности.

Проектировать стальные конструкции оснастки следует согласно СНиП II -23-81*.

Несущие детали оснастки должны быть рассчитаны на сочетание следующих нагрузок:

от массы монтируемых сборочных элементов и собственной массы оснастки - с коэффициентом надежности по нагрузке 1,1;

от усилий в регулировочных винтах при выверке сборочных элементов - с коэффициентом надежности по нагрузке 1,2;

от воздействия ветра - с коэффициентом надежности по нагрузке 1,3 (по СНиП 2.01.07-85*).

При расчете деталей из стального каната следует принимать коэффициент надежности по назначению не менее 3. При огибании стальным канатом деталей оснастки отношение диаметра огибаемой детали к диаметру каната должно быть не менее 4.

Изготавливать оснастку следует в климатическом исполнении с учетом положений ГОСТ 15150-69*.

Не указанные в чертежах предельные отклонения размеров при изготовлении деталей оснастки следует принимать:

при механической обработке - по 14 квалитету (класс точности - средний);

при штамповке - по ГОСТ 7505-89;

Сварные соединения должны удовлетворять требованиям ГОСТ 5264-80* и ГОСТ 11534-75*.

Усилия на рукоятках винтовых механизмов оснастки не должны превышать 160 Н (16 кгс).

Масса оснастки, устанавливаемой вручную, не должна превышать:

подкосов, растяжек и связей при длине до 3 м - 18 кг; при длине до 6 м - 35 кг; распорок - 5 кг, струбцин - 7 кг, кондукторов - 50 кг. Масса отдельных деталей оснастки, собираемой вручную, должна быть не более 20 кг.

Анкеры и струбцины в качестве съемных грузозахватных приспособлений применяются, как правило, совместно с подкосами, растяжками и связями в тех случаях, когда нет возможности использовать монтажные петли (петли отсутствуют, утоплены или по другим причинам). Струбцина может использоваться самостоятельно, например для временного соединения наружной и внутренней стен при сварке их закладных деталей. Струбцину закрепляют, как правило, в верхней точке, надевая на вертикальную панель сверху, а анкер закрепляют в нижней точке, в панели перекрытия.

Подкосы жби для монтажа колонн выпускаются Завод Строительной Оснастки на протяжении 20 лет.

Различные типоразмеры подкосов и их модификации. Подкос работает совместно с обоймой.

различные типоразмеры обойм выпускаются на заводе.

Подкосы необходимы для временного крепления и выравнивания ЖБИ изделий.

подкосами монтируют железобетонные изделия

Подкосы различаются высотами (длинами), определяющими их применение.

Примерная длина монтажного подкоса устанавливается путем выдвижения телескопической части,

а более точная посредством винтовой части.

Варианты крепления могут быть различными: Анкер, Крюк, Пята, Отверстие.

Наиболее востребованными являются подкосы ЖБИ в исполнении (крюк-крюк).

Подкосы ЖБИ от Завода Строительной оснастки Ваш уверенный выбор при монтаже железобетонных изделий.

Подкосы монтажные для ЖБИ

подкос монтажный для колонн

Для монтажа колонн и стеновых панелей используют подкосы.

Завод строительной оснастки на протяжении 20 лет производит необходимый перечень оборудования для монтажа стеновых панелей и колонн. Надежность наших подкосов проверенна времен.

Выпускаем подкосы различной модификации:

1.Подкос для монтажа колонн крюк-крюк,

2.Подкос для монтажа колонн кронштейн-пятка.

3.Подкос для монтажа колонн пятка-пятка.

4.Подкос для монтажа панелей крюк-крюк.

5.Подкос для монтажа стеновых панелей крюк-крюк.

6.Подкос для монтажа стен крюк-крюк.

С подкосом используют обоймы и струбцины.

а так же другую строительную оснастку.

Подкос монтажный для железобетонных колонн

Подкосы монтажные жби от завода строительной оснастки, различной длины, всегда в наличии под Ваши строительные работы.

Подкос монтажный для ЖБИ L 3150-5000 (крюк-крюк),

Обойма для монтажа колонн 400х600мм,

Подкос монтажный для ЖБИ (винтовой),

Хомут (обойма) для колонн ЖБИ (400х400),

Подкос монтажный ЖБИ для колонн (крюк-крюк),

Подкосы монтажные телескопические до 6 метров,

Подкосы монтажные телескопические для ЖБИ,

Подкосы монтажные (телескопические),

Подкос монтажный для колонн (резьбовой),

Подкос монтажный для колонн (крюк-крюк),

Подкос монтажный для колонн (винтовoй),

Подкос монтажный для железобетонных колонн,

Подкос ЖБИ для монтажа колонн,

Подкос монтажный для железобетонных колонн служит для временного крепления и выравнивания ЖБИ колонн.

Подкос (ЖБИ) монтажный для колонн,

Подкос (ЖБИ) монтажный для колонн,

Обойма для монтажа колонн (хомyт),

Обойма для монтажа колонн (ЖБ),

Обойма для колонн ЖБИ,

Кондуктор для монтажа колонн ЖБИ,

Обойма для монтажа колонн 400х600мм,

Подкос монтажный для ЖБИ L 3150-5000 (крюк-крюк),

Обойма для колонн ЖБИ (400х400mm),

Траверса для монтажа колонн (за верхнee отверстие),

Струбцина монтажная ЖБИ строительная,

Струбцина монтажная для ЖБИ купить,

Подкосы монтажные для жби предназначены для монтажа стеновых панелей и колонн

Кондуктор для монтажа ЖБ колонн 400х400 мм.

Подкос монтажный 10802 L=1900-2400мм,

Подкос монтажный 10803 L=2500-4300мм,

Подкос монтажный 10804 L=4400-6400мм,

Подкос монтажный 10805 L=1300-1800мм,

Подкос монтажный 10806 L=2570-2820мм,

Подкос монтажный 10807 L=2570-2820мм,

Подкос монтажный 10808 L=2300-2800мм,

Подкос монтажный для ЖБИ

Служат для временного крепления и выравнивания ЖБИ колонн. Применяется совместно с обоймой (хомут) для монтажа колонн. Варианты исполнения могут быть различными:

подкос ЖБИ L=2100-2900 мм,

подкос ЖБИ L=2600-3400 мм,

подкос ЖБИ L=3100-3900 мм,

подкос ЖБИ L=3600-4400 мм,

подкос ЖБИ L=4100-4900 мм,

подкос ЖБИ L=4600-5400 мм,

подкос ЖБИ L=5600-6400 мм.

По желанию заказчика могут быть изготовлены различной длины и вариантов крепления.

Подкос для ЖБИ,

Подкос ЖБИ + Струбцина,

Подкос ЖБИ + Струбцина под башмак,

Кондуктор для монтажа колонн ЖБИ,

Кондуктор для сборки колонн ЖБИ,

Обойма

- используется совместно с подкосом ЖБИ

Монтажная связь

- используется для крепления внутренних стен, панелей и перегородок при крупнопанельном и монолитном строительстве

Подкос (2,87-4,37)+ Струбцина (200-400)

Подкос монтажный (струбцины ЖБИ).

Подкос для жби изделий,

Подкос (2,87-4,37)+ Струбцина (200-400), Подкос ЖБИ + Струбцина.

Подкосы монтажные ЖБИ 2,87-4,37 м

Подкос монтажный телескопический ПМТ,

Струбцина 200-400 мм

Подкосы ЖБИ 2,4-3,1м,

Подкосы ЖБИ 1,4-1,7м,

Подкосы ЖБИ 1,7-2,4м,

Подкосы ЖБИ 4,0-6,0м,

И Вся сопутствующая необходимая оснастка изготавливается своевременно.

Подкосы монтажные телескопические

Cлужат для временного крепления и выравнивания железобетонных изделий. Также подкосы различаются высотами (длинами), определяющими их применение. Примерная длина монтажного подкоса устанавливается путем выдвижения телескопической части, а более точная посредством винтовой части.

Варианты крепления могут быть различными: Анкер, Крюк, Пята, Отверстие. Наиболее востребованными являются подкосы ЖБИ в исполнении (крюк-крюк). По желанию заказчика могут быть изготовлены различной длины и вариантов крепления.

Собственное производство - соответственно низкая цена

Подкосы монтажные ЖБИ служат для временного крепления и выравнивания вертикальных сборочных элементов (наружных и внутренних стен и перегородок) зданий. Имеют разную длину и исполнение.

Подкос винтовой для жби.

Подкос винтовой для ЖБИ 1,2-1,7м.

Подкос винтовой для ЖБИ 1,7-2,4м.

Подкос винтовой для ЖБИ 2,5-4,3м.

Подкос винтовой для ЖБИ 4,0-6,0м.

Оснастка для монтажа сборных железобетонных конструкций (ЖБИ)

Струбцины для жби.

Обоймы для жби.

Кондуктора для жби.

Подкос фланцевый для ЖБИ.

Подкос монтажный ЖБИ состоит из закрытого корпуса, из верхней и нижней резьбовых частей. Исполнение резьбовых частей может быть разным: крюк, анкер, пята, отверстие. Подкосом ЖБИ крюк-крюк называется монтажный подкос который состоит из закрытого корпуса и двух винтовых частей в исполнении крюк-крюк. Данные подкосы более оптимальны при монтаже сборочных элементов.

Основные типоразмеры подкосов ЖБИ:

L=2100-2900 мм,

L=2600-3400 мм,

L=3100-3900 мм,

L=3600-4400 мм,

L=4100-4900 мм,

L=4600-5400 мм,

L=5600-6400 мм.

Подкос монтажный для колонн (укос)

Монтажный подкос представляет собой часть строительного оборудования. Главное предназначение монтажного подкоса – это временное крепление и выверка панелей стен при их последующем монтаже. Монтажный подкос – это монтажная оснастка, способ его работы основан на линейном сжатии. Монтажный подкос позволяет быстро, удобно и безопасно выполнить различные операции по временному закреплению сборных элементов. Этот факт позволяет, в свою очередь, повысить их стойкость до основательного закрепления по проекту, исключает возможность заклинивания этих элементов и их самопроизвольное раскрепление. Несущие детали монтажного откоса изготавливаются строго с соблюдениями норм ГОСТа, так как все его детали должны иметь определенный коэффициент надежности при нагрузке. Строение монтажных подкосов – телескопическое. Размер подкоса 2500-4300мм.

По требованию заказчика изготавливаем монтажные подкосы разной длины и вариантов крепления.

Бесплатная доставка до терминала ТК. Отправка по РФ. Собственное производство строительной оснастки и грузоподъемного оборудования. Широкий ассортимент строительного оборудования (траверса для монтажа колонн, кондуктор, обойма и пр.) Более подробную информацию уточняйте у наших специалистов.

Доставка по РФ:

Москва, Санкт-Петербург, Архангельск, Астрахань, Барнаул, Белгород, Брянск, Владимир, Волгоград, Вологда, Воронеж, Екатеринбург, Иваново, Ижевск, Йошкар-Ола, Казань, Калуга, Киров, Кострома, Краснодар, Курган, Курск, Липецк, Омск, Орел, Оренбург, Пенза, Первь, Псков, Ростов-на-Дону, Рязань, Самара, Саранск, Саратов, Севастополь, Симферополь, Смоленск, Ставрополь, Тамбов, Тверь, Томск, Тула, Тюмень, Ульяновск, Уфа, Челябинск, Ярославль и др.

Читайте также: