Подъемник в гараж из пола

Обновлено: 04.05.2024

Широкий ряд слесарных операций недоступен автолюбителям в условиях обычного гаража по причине отсутствия спецоборудования. Но можно расширить спектр своих возможностей с помощью траверсного подъёмника, предназначенного для удобной работы с шасси и силовым агрегатом своими руками.

- Материалы изготовления и методы обработки

- Покупные детали и дополнительные возможности

- Сборка рамы основания

- Изготовление траверсы

- Сборка, подгонка и навороты

- Инструкция по эксплуатации и ТБ

Материалы изготовления и методы обработки

Подавляющее большинство деталей автомобильного подъёмника могут и должны быть изготовлены из металлопроката. Это удобно, ведь такого рода материалы доступны на каждой металлобазе, их можно приобрести точно необходимое количество, а главное — некоторые элементы допустимо заменять на другие сорта проката с сохранением эквивалентного сечения.

К некоторым деталям предъявляются требования первичного использования, поэтому некоторые позиции придётся купить обязательно. В первую очередь — профильную трубу двух типоразмеров, толщина меньшего должна с миллиметровым допуском в минус равняться внутренним размерам большего, например, 40х40х5 и 50х50х4 мм. В среднем потребуется не более двух метров трубы каждого типа.

Остальные детали желательно изготавливать из более массивного сортамента: швеллера, тавра или угловой стали. Основу рамы можно собрать из швеллера 14У или 16У, соединив параллельно два отрезка. Швеллеры могут быть заменены отрезками угловой стали, соединёнными цельным сварным швом с усиливающей накладкой.

В нижней части рамки выбор материалов абсолютно свободный. В общей сложности сюда уходит порядка 6 метров угловой стали 63х4 мм, но её можно заменить практически любыми материалами такого же сечения. Дополнительно потребуется несколько отрезков стальной горячекатанной трубы, кругляка стали 40Х или подобной, а также листовой стали для изготовления косынок.

Покупные детали и дополнительные возможности

Кроме профильной трубы придётся потратиться на некоторые детали механизма подъёмника. В первую очередь это — гидравлический домкрат с подъёмным весом от 4–5 тонн. За предельным усилием гнаться не нужно, гораздо более важным показателем является длина вылета штока. Если подъёмник собирается для СТО, рекомендуется вместо домкрата использовать одну или две синхронизированные стойки, подключенные к ручной или электрической гидростанции.

Подъёмник рассчитан на применение в смотровых ямах с обрамлением, которое можно использовать в качестве направляющих. В процессе работы с авто может потребоваться сдвинуть подъёмник, выбрав иную точку опоры. Поэтому оптимальной будет конструкция, устроенная по типу кран-балки, она позволяет перемещать подъёмник даже вместе с машиной. Для свободного передвижения необходимы роликовые катки. Здесь можно идти разными путями: установить роликовые подшипники, катки-натяжители ремня ГРМ, готовые подшипниковые узлы. В любом случае действует важное требование — чтобы подшипник имел пластиковые крышки сепаратора и использовался в сухом режиме.

Также лучше предварительно побеседовать с человеком, способным выполнить базовые токарные работы. Потребуется нарезка резьбы, проточка пальцев, а также немного термической обработки. Вложив в изготовление этих деталей до 2 тыс. рублей, можно в разы повысить надёжность, безопасность и удобство пользования.

Совет: прежде чем приступить к изготовлению подъёмника, убедитесь в целостности обрамления. Заделайте бреши цементным раствором, при непараллельности направляющих выровняйте их и обеспечьте дополнительное анкерное крепление.

Сборка рамы основания

Как уже говорилось, основание собирается из двух швеллеров или пар угловой стали, их имитирующих. Ещё раз отметим, что при сваривании кромок угловой стали шов должен укрепляться накладкой снизу стальной полосы. Длина швеллеров должна обеспечивать их опору на полки направляющих не менее 20 мм с каждой стороны в самом широком месте ямы.

Швеллеры нужно сложить параллельно и отметить их соприкасающиеся грани. Над ними производится дополнительная работа: с отступом в 10 см от края вырезают карманы шириной 50 и глубиной 25 мм. Ещё один карман вырезается чётко по центру, его размеры выбираются индивидуально по наружному размеру втулки толкателя.

Перед тем, как соединить две части площадки, нужно примерить в крайние отверстия отрезки трубы 50х50х4 мм длиной по 20–25 см и выполнить подгонку при необходимости. Если все закладные помещаются и кромки подготовлены для сварки , можно выполнять соединение. Сначала швеллеры соединяются прихватками: на краях с обеих сторон, а также в нескольких точках по центру. Рекомендуется сначала сваривать края полок, а затем выполнить сварку по плоской стороне. После сваривания деталь проверяется на сохранение плоскостности и правится при необходимости кувалдой.

В образованные окна нужно вставить и зафиксировать сваркой квадратные стаканы под стойки траверсы и центрирующую втулку. Все элементы должны располагаться заподлицо с плоскостью верхней площадки. Сразу полностью обваривать закладные не нужно, они должны иметь возможность подвижки по обеим горизонтальным осям для юстировки с направляющими и толкателем.

В нижней части под площадкой располагается каркас механизма толкания, выполненный в форме параллелепипеда длиной 80–100 см. Вертикальные части нужно приварить изнутри к внешним рёбрам площадки, выдержав параллельность. Нижние связи между вертикалями, расположенные поперёк длинной стороны ямы, соединяют стойки с образованием двух П-образных рамок. Нижние грани этих рамок соединяются между собой двумя столь же массивными параллельными вставками. Их нужно позиционировать таким образом, чтобы образующиеся горизонтальные полки позволяли свободно и безопасно установить домкрат. В полученной конструкции косынками укрепляются следующие места:

- крепление стоек к площадке;

- соединение стоек с нижними вставками, косынки устанавливаются снаружи по всем граням;

- места врезки стаканов и втулки. Здесь косынки приваривают к площадке, но не к врезным элементам.

Настала пора поставить основание на катки. Из всех разновидностей мы рекомендуем именно закрытые роликовые подшипники. Под них из стали 40Х нужно выточить пальцы с шейками на концах: диаметр под посадку подшипника с натяжением 0,01 мм. Проточка канавок под стопорные кольца будет излишней. Шейки должны изначально протачиваться с допуском в 0,1 мм, в широкой части с отступом в 10 мм от края и шейки нужно просверлить два радиальных отверстия 4 мм с зенковкой, желательно в тисках и за одну установку. Затем детали нужно закалить до твёрдости в 40–42 HRC и выполнить чистовую проточку шеек.

К раме катки крепятся посредством отрезков сырой трубы, приваренных горизонтально на внешних сторонах площадки. Длина трубок должна быть на 5 мм меньше расстояния между отверстиями в пальцах. Высоту установки нужно выбирать таким образом, чтобы на катках нижние грани рёбер площадки отступали от направляющих на 5–7 мм. Подшипники сажают на валки горячей запрессовкой, затем полуоси с катками вставляют в трубки и шплинтуют.

Изготовление траверсы

Траверсу изготовить проще, она состоит из центральной балки и двух выдвижных плеч. Балка изготавливается из трубы 50х50х4 мм, длина должна соответствовать ширине ямы. Точно по центру нужно просверлить отверстие , диаметр которого на 2 мм больше толщины направляющей втулки. Таким образом, в траверсу вваривается такая же втулка, как и в площадке, но с глухим отверстием. Глубина отверстия должна составлять половину общей длины стакана, которая, в свою очередь, должна быть на 30–40 мм больше толщины балки, то есть до 100 мм в нашем случае. Крепление производится временное, двумя точками с верхней стороны.

Внутрь балки с каждой стороны вставляют отрезки трубы 40х40х5 мм, длина каждого должна быть вдвое меньше центральной части траверсы. Наружные края крыльев глушат, затем приваривают к ним вертикально втулки с внутренней резьбой 14х1,5 мм. Втулки предназначены для вкручивания регулируемых по высоте упоров.

В стаканы площадки нужно вставить направляющие отрезки трубы 40х40х5 мм. Их длина может быть произвольной, но обычно достаточно 80–100 см. Направляющие расклинивают в стаканах с равномерным со всех сторон зазором, используя сложенную в несколько раз бумагу, а затем располагают на одинаковой высоте. Сверху накладывается и прихватывается сваркой балка траверсы. После этого нужно проверить свободу хода траверсы по вертикали, попутно выполняя крепление сваркой. Чтобы во время выполнения основного шва направляющие не покрутило, их нижние края рекомендуется связать двумя отрезками арматуры, расположенными перекрёстно по диагонали. Крепление направляющих к балке нужно усилить небольшими косынками. В месте примыкания к направляющим косынки должны иметь высоту не более 40 мм и прямоугольные порожки длиной 20–25 мм, выполняющие роль обратного упора. Таким образом, общая высота траверсы над полом составляет не более 100 мм.

Сборка, подгонка и навороты

Траверса должна свободно перемещаться в направляющих по всей высоте хода. При необходимости можно отметить места притира, после чего снять лишний металл с помощью УШМ , либо вывернуть направляющие или стаканы в нужную сторону. С периодической проверкой плавности хода выполняется крепление стаканов к площадке по всем точкам соприкосновения. После закрепления направляющие смазываются пластичной смазкой.

Далее работа веётся над штангой толкателя. Её лучше выполнить из круглого прута толщиной около 33–35 мм. Штанга вставляется в центрирующую втулку и упорный стакан, при этом зазор втулки не должен быть меньше 2 мм для удобного выравнивания. После установки штанги в подъёмник сначала нужно приварить стакан: по обеим соприкасающимся поверхностям наложить двойной шов. Далее приваривается втулка, врезанная в площадку. Её крепление не должно быть излишне прочным, гораздо важнее хорошо поработать над устранением перекоса. Движение толкателя во втулке осуществляется насухо.

Чтобы обеспечить надёжную блокировку подъёмника, необходимо рассчитать положение стоек под площадкой так, чтобы направляющие находились точно между ними. В стойках сверлится вертикальный ряд соосных отверстий через каждые 50 мм, при этом желательно вести отметку от нижних концов направляющих по мере подъёма траверсы. В полученные отверстия вставляют длинные шпильки, фиксируемые на шплинтах. Обездвижить площадку можно с помощью квадратных прутков со скошенными торцами, которые вставляют между катками с зазором по 3–5 мм.

Инструкция по эксплуатации и ТБ

При въезде автомобиля на яму траверсу выравнивают по опорным точкам, регулируя вылет крыльев и высоту упоров. Далее производится блокировка катков. При снятом домкрате устанавливается штанга-толкатель, которая поджимается винтовым штоком домкрата. Далее усилием гидравлики траверса поднимается на нужную высоту, и подъёмник блокируется шпильками.

Если домкрат не обеспечивает нужную высоту подъёма, его сливают, оставляя блокировочные шпильки для временного упора. После этого штанга меняется на более длинную и производится подъём в более высокое положение. Для большинства ситуаций нужен комплект максимум из 2–3 штанг разной длины, которые стыкуются со штоком домкрата переходной втулкой.

Спуск автомобиля производится в обратном порядке: сначала удаляются блокировочные пальцы, затем сливают домкрат. Если использовалась удлинённая штанга, спуск производится с промежуточным положением для замены толкателя. При необходимости переместить автомобиль вдоль ямы его нужно опустить до уклона не более 3–5°, затем убрать клинья из-под катков и перекатить подъёмник вручную или с помощью небольшой лебёдки. Такая конструкция допускает полноценное безопасное поднятие автомобиля с двух сторон, однако для этого рекомендуется продумать систему жёстких связей между обеими площадками, например, с помощью длинных резьбовых шпилек.

В каждом автосервисе или на станции технического обслуживания просто необходим автомобильный подъемник. Любые работы, будь то обслуживание двигателя, диагностика или сход-развал, связаны с поднятием автомобиля на высоту, с которой мастеру будет удобно выполнять работу. Приобретение подъемника для автосервиса поможет оптимизировать процесс и повысить уровень обслуживания.

Такое гаражное оборудование, как автомобильный подъемник, имеет конструкцию, рассчитанную специально на подъем и удержание автомобилей. В основном, подъемники для автосервиса оснащаются электрогидравлическим приводом, который облегчает подъем груза весом в несколько тонн. Человеку не нужно прикладывать усилий, достаточно нажать на рычаг или кнопку, и гидронасос начнет качать рабочую жидкость, которая под давлением приведет в действие подъемный механизм автомобильного подъемника.

Виды оборудования

- Одностоечные – такие автоподъемники, у которых на опорной раме установлена одна стойка с закрепленной подвижной площадкой для опоры автомобиля. Это оборудование не занимает много места, поэтому обычно используется в небольших частных мастерских. Оно рассчитано на легковые автомобили весом не более 2500 кг.

- Двухстоечные – эти подъемники для имеют две высокие стойки, соединенные металлической перекладиной (сверху или снизу). На самих стойках имеются специальные подхваты, на которых фиксируется автомобиль и поднимается. Такая конструкция более устойчива, по сравнению с одностоечной, дополнительную жесткость придает соединительная рама. На двухстоечном подъемнике для автосервиса можно обслуживать внедорожники, газели и микроавтобусы весом до 5000 кг.

- Четырехстоечные – из всех автоподъемников модели с четырьмя стойками являются самыми устойчивыми и рассчитаны на подъем грузовых автомобилей весом в несколько десятков тонн. Они могут оснащаться дополнительным оборудованием, например, микроподъемниками, платформой под развал-схождение и т.д.

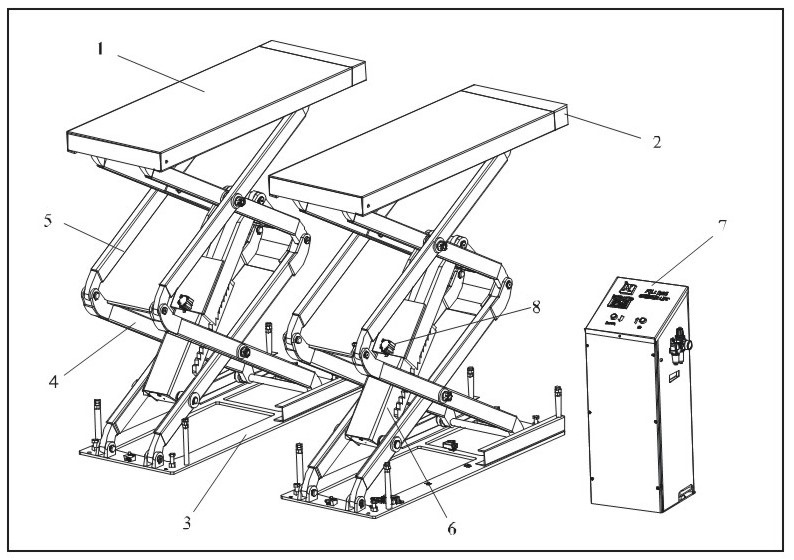

- Ножничные – такие подъемники для автомобилей очень компактны, так как в сложенном виде практически не занимают места (их можно вмонтировать в пол так, чтобы верхняя платформа не выпирала). Ножничный механизм обеспечивает плавный подъем, можно обслуживать не только автомобили, но и отдельные детали.

Технические характеристики

Грузоподъемность различных автоподъемников составляет от 500 до 45 000 кг. Как правило, большие веса способны поднимать ножничные и четырехстоечные установки, так как широкая опорная площадка наиболее равномерно принимает нагрузку крупного тяжелого автомобиля. Оборудование с грузоподъемностью до 1000 кг используется для подъема частей и деталей автомобиля, подъемники автомобильные с грузоподъемностью от 1000 до 2000 кг – для обслуживания легковых авто, от 2000 до 6000 кг – для внедорожников, микроавтобусов и газелей, свыше 10 000 кг – для грузовой и спецтехники.

Высота подъема автомобильных подъемников означает максимальное расстояние от земли, на которое можно поднять груз. У разных моделей это значение составляет от 760 мм до 2000 мм. В зависимости от того, какие работы вы планируете выполнять на автоподъемнике, выбирайте подходящее по этому параметру оборудование. Модели с небольшой высотой (до 1000 мм) обычно используются для обслуживания деталей и отдельных агрегатов. Если необходимо покрасить кузов или провести другие кузовные работы, подойдет подъемник автомобильный с высотой до 1500 мм, для ремонтных работ и обслуживания подвески, осей и т.д. лучше выбрать более высокие установки.

Размер платформы важно учесть, если вам придется работать с транспортными средствами разных габаритов. Когда подъемник в автосервис приобретается с расчетом на то, что он будет использоваться для подхвата легковых авто и внедорожников, нужно брать как можно большее значение длины платформы (например, 4000 мм). Если в автосервисе нет возможности разместить такое крупногабаритное оборудование, то лучше отдать предпочтение автоподъемникам с возможностью поднятия машины за пороги.

Показатель напряжения у большинства подъемников составляет 380 В, им необходимо подключение к трехфазной сети. Есть также модели, рассчитанные на питание от сети с напряжением в 220 В, они подходят для небольших частных мастерских. Предлагаются и комбинированные автоподъемники, которые могут работать и от однофазной и от трехфазной сети.

Ножничный подъемник это лучший гидравлический подъемники для малых помещений, отлично подходит для гаражей с узкими проемыми, именно такой универсальный ножничный подъемник подходит для наших гаражных кооперативов. В данной статье мы рассмотрим полную установку гидравлического подъемника в наш гараж:

Начинаем.

Первое что нам нужно это купить ножничный подъемник, самому конечно сделать можно, конструкция не сложная, подъемник сделан из компановки системы рычагов (которые и называют "ножницы") гидравлический привод, ну и конечно само питание которого осуществляется от сети переменного тока, только следует помнить что компоненты для создания подъемника своими руками будут стоять дороже 2двух новых подъемников. Поэтому наш выбор покупка нового.

Как правильно выбрать ножничный гидравлический подъемник

Выбирая подъемник данного типа следует обратить внимание на 2 фактора это грузоподъёмность как правила это 3 тонны, но есть и слабее 2.3 и даже 1.9 тонны, такие подъемники покупать не следует по причине того что средний вес легкового автомобиля это 1.5 тонны, заявленная грузоподъемность от производителя как правила не всегда правдива, зачастую подъемники с малым тоннажем долго не служат. Хотя цена привлекает, но помните скупой платит дважды.

Второй факт это максимальная высота подъёма платформы, это тоже один из важных факторов по причине что слишком низкая высота, не даст вам должнего просвета для осмотра днища автомобиля.Как правило данной проблемой страдают Китайские подъемники. Нормальная высота для осмотра будет примерна 1850 мм Высоту подъема следует учитывать по вашему росту.

Следует не забывать и о безопасности, поэтому подъемник должен иметь парашютный клапан, предусмотренный в конструкции он предотвращает резкое опускание подъемника.

Наш выбор пал на подъемник фирмы ever-eternal спасибо ребятам из shop korch что помогли привезти.

Подготавливаем пол гаража для ножничного подъемника

Всем привет! Купил подъёмник. Все работы по дому были остановлены до потепления, наконец-то появилось время для гаража. Я уже давно искал подъёмник, сравнивал преимущества и недостатки всех видов. Двухстоечный конечно самый удобный, но мне не нравились стойки которые всё время приходилось бы обходить. Четырёхстоечный занял бы пол гаража и было бы четыре стойки, но на него можно было бы загнать одну машину, а другая поместилась бы снизу. Пришёл к выводу, что ножничный подъёмник для меня самый оптимальный вариант(но и самый дорогой). В гараже у меня уже имеется яма глубиной 110 см. По этому хватило бы поднять машину на 90 см, чтобы работать в полный рост, но лучше конечно когда в яму залезать не надо. Высота гаража 310 см. Когда определился с видом подъёмника, стал искать подходящий. Хотел взять минимум на 3 Тонны и без пневматики. Нашёл в интернете б/у подъёмник 2020 года, с виду как новый. Изготовитель немецкий ATH Heinl

ATH-Frame Lift 30FZ, но собран как и почти все остальные в Китае.

Связался с продавцом, поехал и забрал подъёмник. Пришлось очень повозиться, чтобы погрузить его на прицеп ( у продавца не было крана или чего нибудь другого для погрузки)

Так же приобрёл траверсу, теперь могу поднимать машину и на других точках

Впрочем, немного лукавлю: жена всё-таки помогала. Больше морально. И пригодились руки друга, когда нужно было поднимать с пола тяжеленные стойки и ставить в вертикальное положение для закрепления. Но обо всём по порядку.

Под моим роликом про установку автомобильного подъёмника постоянно появляются комментарии одного и того же плана. На многие я честно отвечал в комментариях, но потом я просто устал писать одно и то же. И сегодня мне пришла идея буквально в паре абзацев описать, как ставить подъемник в гараж своими руками без помощников. Благо, это совсем не так сложно, как большинство считает.

Тем не менее, одно непреложное условие всё же есть - это основание. Проще говоря, у вас должен быть нормальный крепкий бетонный пол. Потому что сам подъёмник весит суммарно более полутонны, плюс машина. Считайте сами. В остальном же, если есть адекватный пол и гараж физически готов вместить автоподъёмник (в том числе по высоте) - всё будет хорошо.

Подъёмник вам привезут в разобранном (до известной степени) виде, и скорее всего, на сваренной по размеру металлической обрешётке. И это очень здорово, потому что её можно и нужно использовать как каркас для погрузки на "сани". Их проще всего сделать из двух паллет. Я принимал груз зимой, и в этом плане (волочить) было несколько проще. Но и летом принцип тот же. Очевидно, что ломовую лошадь я полноценно изобразить из себя никак не смог, и единственным вариантом было тянуть подъёмник от калитки (где выгрузили) до ворот гаража машиной, на тросу. Дальше уже шли лютые потуги по затягиванию тросом груза в сам гараж - вот здесь я уже был в упряжи, а жена посильно помогала подталкивая. Ну а далее всё было куда легче.

- В комплекте с любым подъёмником есть инструкция, где обязательно будет схема монтажа. Она включает в себя не только последовательность сборки (там реально всё просто), но и разметку пола под стойки. Берём мелки или строительный карандаш, и рисуем, где будем сверлить.

- Бурим отверстия под анкеры. Какого типоразмера нужно покупать, также есть в инструкции. Разумеется, выбрав модель подъёмника, лучше скачать инструкцию, и по ней заранее всё разметить и закупить необходимые материалы - это бур и анкеры, в общем-то и всё. Ах, да, ещё гидравлическое масло в цилиндры.

- Ставим стойки в вертикальное положение, забиваем анкеры. Вот здесь (для подъёма с пола) пригодится напарник, но при желании и минимальной смекалке можно и в-одного. Прикручиваем стойки к полу. Всё! Фактически, всю силовую работу мы выполнили, осталась оснастка и настройка.

- Устанавливаем по инструкции все компоненты подъёмника и калибруем его работу. На это уйдёт не более трёх-четырёх часов, если не лениться.

Ну а далее уже всё очевидно - заливаем масло, подключаем электричество, опробуем плоды трудов рук своих. Далее, кому стало интересно, приведу личный пример, как это было у меня (показан процесс установки в гараже). Показал процесс от сверления пола до первого подъёма своего уазика.

Читайте также: