Плитка гранитный отсев на полимере

Обновлено: 15.05.2024

Технология укладки тротуарной плитки на отсев очень важна при оформлении любого двора или иной площадки. Необходимо внимательно изучать пошаговую инструкцию укладки брусчатки своими руками, чтобы избежать ошибок. При этом технология работ и выбор лучшего отсева важны в одинаковой степени.

Плюсы и минусы

Укладка тротуарной плитки на отсев – не такая уж новая технология, как может показаться. Эта процедура применяется в очень многих случаях. Выложить слой идеально ровно, и так же утрамбовать его не составляет особого труда. Мало того, отсев превосходно заполняет промежутки, образующиеся между единичными плитками. Дополнительно отмечают:

неспособность удерживать в себе воду;

почти нулевой риск размывания дождем – в этом плане отсев сравнение с песком выигрывает абсолютно;

практически полное отсутствие проседания даже под мощной нагрузкой.

Отсев мелкой фракции поставляется в таре по 25-50 кг. А также он может быть отгружен и россыпью практически в неограниченном объеме. Разумеется, это позволяет применять такой материал для укладки брусчатки и других типов плитки наиболее гибко.

Стоимость отсевной массы вполне щадящая, и ее можно позволить себе даже при ограниченном бюджете. Но стоит учитывать, что отсев при увлажнении может превращаться в кашу, и избежать этого можно только тщательной подготовкой и солидной трамбовкой.

Выбор отсева

На рынке отсевная масса представлена в большом числе разновидностей. И распространенное мнение, будто можно смело выбирать любой вариант, не вполне верно. Безусловно, внешне насыпанный слой будет выглядеть примерно одинаково в любом случае, когда соблюдается технология.

Однако практические свойства могут сильно различаться. В качестве подушки, по мнению специалистов, лучше выбирать мелкую фракцию.

Она ближе всего к песку и поэтому хорошо поддается трамбовке, последующему выравниванию. Поверх мелкого отсева удобно класть плиты. Их перекос исключен почти полностью. Покрытие и подушка не будут разделены пустотой, где может собираться вода.

Важно: практически всегда отсев приходится смешивать с цементом, что придется учитывать при определении его объема.

Критически важны также:

концентрация глины и пылящих частиц;

Пылевидные частицы – все, что мельче 0,063 мм. На долю таких включений должно приходиться максимум 1/10 всего продукта. Если пылевидных масс будет больше, отсев станет постепенно превращаться в кашу даже при незначительной сырости. Присутствие глины немногим лучше – оно провоцирует набухание. Вслед за подложкой будет деформироваться и выложенная плитка.

Прочность наиболее важна, когда планируют оформлять участок для подъезда легковых автомобилей или для парковки. Недостаточно прочная подушка в таких местах склонна проседать. В российских условиях очевидна и значимость морозостойких качеств. Если они слабы, подушка будет легко разрушаться льдом. Что касается фильтрационных параметров, то они определяют способность будущей подушки дренировать воду; нарушение этой способности грозит чередованием вспучивания и проседания, они могут быть даже одновременно в разных местах.

Нормой считается фильтрационная активность не хуже 0,2 м за 24 часа. Но тротуарная плитка всегда считается атрибутом жилой зоны. Потому к ней предъявляют повышенный уровень требований. Важный критерий безопасности – минимальная радиоактивность. Ее интенсивность не может превышать 370 Бк на 1 кг массы (таков естественный, допустимый радиоактивный фон).

Класть тротуарную плитку можно:

на гранитный отсев;

на диорит или серпентинит.

Важно: в каждом регионе конкретная порода имеет те или иные качества. Например, в ряде регионов габбро содержит много пыли и потому имеет плохую интенсивность фильтрации. Точнее, норме она может соответствовать, однако существуют куда лучшие материалы. И даже в таком случае габбро можно применять, если участок сухой, и почвенные воды стоят глубоко.

Очень хорошую репутацию имеет отсев гранитный фракции 0-5. Это крепкий материал с приличными характеристиками. Глины там почти нет. В зависимости от доли пылевидных частиц скорость фильтрации воды варьируется от 20 см до 8 м за 24 часа. Большую роль играет конкретный карьер и условия формирования породы в нем; под плитку лучше подойдет хорошо фильтрующий материал с ограниченной долей мелких зерен.

Диорит тоже обычно берут фракции 0-5. В составе такого продукта будет не менее 0,81% и не более 8% пылевых частиц. Потому коэффициент фильтрации довольно высок. Этот материал без проблем трамбуется и вдобавок уступает граниту по радиоактивности. А вот разницы по прочности, напротив, почти нет.

Отсев серпентинита используют в подложке тротуарной плитки нечасто. Он стоит довольно дорого. К тому же в этом материале много пыли, да и уровень фильтрации слабоват. Известковый отсев уместен лишь на садовых дорожках – во всех других случаях его советуют заменять на более добротные аналоги, прежде всего на гранит.

Пошаговая инструкция

Технология выкладки отсева подразумевает формирование жесткого короба. В противном случае отдельные блоки будут оползать. При разбивке прежде всего своими руками ставят так называемые обноски, выносимые на 1 м от каждого угла. Криволинейные сегменты помечают известковым раствором либо специальной краской по грунту. Отсев можно класть только после оформления уклонов под лотки ливневки (от 2-х до 4-х градусов).

Другие тонкости:

нельзя работать поверх плодородного слоя;

отсев следует укладывать послойно по 10-15 см с последовательным уплотнением;

Ни один загородный участок не обходится без садовых дорожек – кроме того, что они обеспечивают свободный доступ ко всем зонам в любую погоду, это еще и один из инструментов декорирования. В большинстве случаев садовые дорожки мостят плиткой/плоским камнем/брусчаткой или бетонируют, реже встречаются деревянные настилы или террасная доска. Популярна и самодельная бетонная плитка, в том числе и отливаемая прямо на месте посредством специальных форм. Но сегодня речь пойдет об оригинальной дорожке, которую участник нашего портала предпочел привычным, о чем не жалеет.

Содержание

- Строительство дорожек.

- Эксплуатация покрытия.

- Особенности дорожек из отсева.

Строительство дорожек

Перед участником нашего портала с ником Kolos75 встала типичная задача – облагородить запущенный участок, состояние которого значительно ухудшалось в межсезонье.

Участок нам достался довольно запущенный, и если летом, когда сухо, было еще терпимо, то осенью и весной наступал грязевой апокалипсис – передвигаться по участку становилось невыносимо и даже опасно, так как очень скользко. Ну, а машину приходилось и вовсе оставлять за границей участка, поскольку стоянки и заезда не было в принципе, вместо нее была обширная помойка.

Как водится, работы по благоустройству преимущественно в одни руки и относительно скромный бюджет на все свершения. Дорожки решили делать из гранитного отсева на щебневом основании. Отсутствие мокрых бетонных процессов позволило не только удешевить, но и упростить устройство дорожек, но то, что труд это тяжелый – факт.

Если честно – работенка адовая. По ходу дела в голову лезли разные эпитеты, наподобие «Хочешь похудеть – спроси меня как», «Дурака работа любит» и подобное. Но надо – значит надо. Однако второй раз подобное повторять уже не

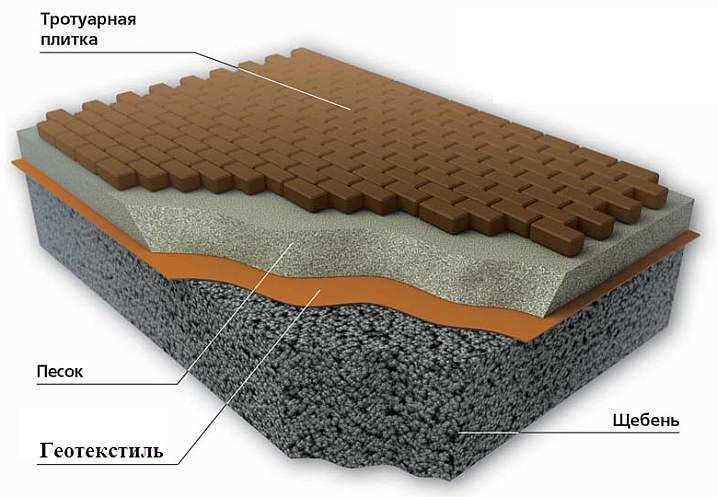

Далее застелил котлован геотекстилем с заходом на края и засыпал щебнем, слоем около 10 см.

Щебень тщательно протромбовал самодельной колотушкой из бруса и доски, получилось дольше и хуже, чем при применении виброплиты, но идея взять агрегат на прокат пришла, как водится, «опосля». Далее засыпал щебень слоем отсева, примерно 15 см. При засыпке участка под парковку еще одним слоем геотекстиля отделил щебень от отсева – застелил полотно поверх щебневой подушки, сверху насыпал еще 5 см щебня и поверх еще два слоя гранитного отсева с проливкой и трамбовкой каждого слоя.

В ходе обсуждения в теме появилось мнение, что разделять слои не стоило.

И на стоянке не стоило стелить второй слой геотекстиля. В таком дорожном покрытии геотекстиль нужен только внизу – для разделения подушки из щебня и грунта. Отсев же в процессе трамбовки заполнит пустоты подушки, в его составе масса пылеватых частиц, за счет которых под воздействием влаги и нагрузки покрытие уплотняется в подобие монолита. Но с частично подвижным верхним слоем размером в одну частицу/камушек. Второй слой геотекстиля отсекает высевки и не дает им заполнять пустоты – нарушается связь щебневой подушки и гранитной засыпки.

Еще ArtFamily рекомендовал использовать для подъездной зоны георешетку. Однако это бы увеличило бюджет, тогда как и без решетки и со вторым слоем геотекстиля получилось отлично.

Приехав на дачу в конце рабочей недели, обнаружил очень твердое покрытие – не то, что колеи, даже и отпечатка не осталось после заезда машины. Так что результат превзошел все мои ожидания. Да и прошедшие ливни все как следует пролили – пыль ушла, получилось очень даже.

Эксплуатация покрытия

В эксплуатации такие дорожки непривередливы – мусор легко удаляется посредством веерных граблей, на подошву отсев практически не липнет. Незначительное количество остается на «таможне», роль которой играет резиновый коврик. При обильных осадках покрытие остается сухим, так как вода мгновенно отводится через щебень и дренаж.

Уклон через весь участок естественный, плюс дренажная труба закопана по краю парковки в нижней точке участка, и слив выведен за его пределы в канаву. Вторая труба проложена под дорожкой – от дома к нижней границе участка. А так вода моментально уходит сквозь покрытие, даже в ливень лужи практически не образуются.

На участке глинистый, пучинистый грунт и высокий уровень грунтовых вод (УГВ), и такой тип дорожек предпочтительнее непроницаемых бетонированных, что подтвердила прошедшая без пагубных воздействий зима. Весной дорожки остались в исходном виде, для облагораживания хватило поверхностного «причесывания» граблями.

Полимерпесчаная плитка является относительно новым тротуарным покрытием. Данный материал имеет ряд особенностей и преимуществ, которые его выгодно отличают от других. Пользователи особо отмечают удобный дизайн с множеством цветовых решений, доступную цену, надежность.

Достоинства и недостатки

Полимерпесчаная тротуарная плитка обладает рядом достоинств, которые повышают спрос на нее.

- Пожалуй, самый главный плюс, что материал способен прослужить 40 и более лет.

- Полимеры могут хорошо переносить низкие температуры.

- Высокая способность к поглощению влаги, позволяет избежать деформации при температурных колебаниях.

- Состав плитки такой, что обеспечивает пластичность одновременно с прочностью. На материале не появляются сколы и трещины, что существенно сокращает отходы при его перевозке, монтаже и эксплуатации в целом.

- Маленький вес изделия делает его удобным и в транспортировке, и в укладке. Также это позволяет использовать плитку в качестве кровельного материала или для перекрытия между этажами.

- Низкая теплопроводность способствует тому, чтобы на поверхности материала не собирался снежный или ледяной покров.

- При производстве плитки не применяются вещества, обладающие сильным скольжением, что делает ее хорошим покрытием для тротуаров в любое время года.

- Масла и различные кислоты не могут нанести вред полимерному материалу.

- Покрытие обладает надежной защитой от плесени, грибков и щелочей.

- Разнообразие способов укладки позволяет прибегать к помощи профессионалов или все делать самостоятельно.

- Экологически чистая полимерная плитка выгодно выделяется на фоне асфальтового покрытия. Длительное воздействие высоких температур не вызывает выделение различных вредных веществ, не влияет на свойства материала.

- Легкий и быстрый ремонт, при котором можно заменить всего лишь один элемент.

- Разнообразие дизайнерского оформления и цветов. Множество геометрических форм плиток позволяют создавать уникальные варианты оформления дорог или площадок.

Блоки из полимеров являются устойчивыми к большим нагрузкам, например, могут выдержать легковое авто и даже грузовую технику.

Несмотря на обилие положительных качеств, у полимерных материалов есть и некоторые недостатки.

- Блоки могут расширяться при воздействии высоких температур и неправильной укладке. Важно выдерживать правильный зазор между элементами (не менее 5 мм) и монтировать только на клей, песок, щебень или цемент.

- Стоимость полимерпесчаных блоков не самая низкая в сравнении с другими тротуарными материалами. Это обусловлено их высокой себестоимостью.

- Некоторые виды плиток требуют применения дорогостоящих инструментов.

- Такой компонент, как пластик делает плитки слабогорючими. Это означает, что материал гореть не будет, но может обуглиться или деформироваться при воздействии огня.

Технические характеристики

Полимерпесчаные изделия имеют стандартные характеристики, которые могут отличаться в зависимости от того, каким методом была изготовлена плитка. Согласно нормативам, плотность блока должна варьировать от 1600 до 1800 кг/м², а истираемость – от 0,05 до 0,1 г/см². Что касается объема поглощения воды, то данный показатель не должен быть больше 0,15 процента. У разных производителей может меняться параметр прочности на изгиб и сжатие от 17 до 25 МПа. Устойчивость готовых изделий к морозам составляет от 300 циклов. Срок эксплуатации плитки в среднем составляет 50 лет. Полимернопесчаный материал способен выдерживать температуры от -70 до +250 градусов. Встречаются плитки в одном цвете или сразу в нескольких.

Характеристики блоков могут отличаться в зависимости от того, где именно будет применяться покрытие. Вес полимерных изделий может колебаться от 1,5 до 4,5 кг. Стандартная толщина находится в диапазоне от 1,5 до 4 сантиметров. Наибольшим спросом пользуются размеры 300х300х30, 330х330х20, 330х330х38 мм, которые хорошо подходят для дорожек. Несколько реже покупатели выбирают плитки 500х500х35, 500х500х25, 500х500х30 мм, удобные для обустройства крупных площадок.

Как делают плитку?

Производство песчано-полимерных блоков различается технологией процессов.

- При вибролитье состав из стандартных материалов дополняется присадками и пластификаторами. В результате изделия становятся более устойчивыми к морозам и менее пористыми. В данном процессе используются формы, состоящие из высокопрочного пластика. После их заполнения бетонной смесью, происходит уплотнение на вибростоле, а затем застывание при высокой температуре. Технология требует человеческого участия, что не позволяет выпускать существенные объемы плит, а также повышает их стоимость. Зато метод позволяет расширить формы блоков, фактуры поверхности, цветовую палитру.

- При вибропрессовании используются специальные матрицы, располагающиеся на виброподставке. Именно в них и происходит заливка бетонного состава. После этого с верхней части на матрицы воздействует мощный пресс. Данная технология полностью автоматизирована, что дает возможность производить крупные партии блоков из полимерпесчаного композита с точными формами и размерами. Плитки, полученные таким образом, более плотные, лучше переносят температурные колебания, отличаются долговечностью. Поверхность изделий шероховатая, что делает покрытие более безопасным.

- При прессовании под высокими температурами получается плитка хорошего качества. Она состоит из полимеров, песка и пигментов, которые смешиваются, а затем плавятся в экструдере. После этого они прессуются с использованием высокого давления. До полного остывания блоки находятся в формах. Получающиеся таким образом элементы устойчивы к низким температурам, повышенным нагрузкам, обилию воды. К тому же их поверхность не скользкая, что повышает безопасность покрытия.

Изготовление полимерно-песчаной продукции должно проводиться в определенной последовательности.

- Полимерный материал должен пройти измельчение или агломерацию. Данный этап может быть исключен при использовании полимерной крошки.

- Далее делается смесь из очищенного песка, полимеров, пигментов, присадок.

- Получившийся состав должен пройти процесс термообработки и плавления.

- После этого он подается на пресс, где обретает необходимую форму и размеры.

- Готовая продукция проходит сортировку.

- Завершающим этапом является упаковка плитки.

Важно учитывать, что смесь, которая используется для изготовления полимерпесчаной продукции может несколько отличаться по составу. Так, в нее должно входить от 65 до 75 процентов песка, от 25 до 35 процентов полимеров, от 3 до 5 процентов пигментов, от 1 до 2 процентов стабилизаторов. Последние нужны для того, чтобы надежно защитить плитку от воздействия ультрафиолета.

Для тонирования блоков из песчано-полимерной смеси чаще всего применяют оксиды металлов. Например, использование оксида хрома дает возможность сделать зеленые плиты различных оттенков.

Чтобы создать белоснежные блоки необходимо добавить диоксид титана. Коричневая, коралловая, терракотовая или оранжевая плитка может получиться, если применяется оксид железа.

Применение

Изделия из песка и полимеров нашли широкое применение у городских жителей, владельцев загородных домов, строителей, дизайнеров. Конечно, наиболее часто такую плитку можно увидеть на садовых дорожках, вокруг бассейнов или беседок. Очень эффектно она смотрится как брусчатка. Также ею дополняют ландшафтный дизайн, композиции из цветов и растений.

Довольно часто полимерпесчаные блоки используются на автосервисах и заправках. Помимо этого ими можно декорировать ступени, цоколь и другие элементы домов. В торговых центрах, парках, на детских площадках и в других общественных местах также нередко встречаются песчано-полимерные покрытия. Существуют варианты плитки, оформленной как черепица. Это позволяет использовать ее в качестве кровельного материала.

Советы по выбору

В первую очередь, приступая к выбору полимерпесчаных блоков, следует учитывать, с какой целью они будут использоваться. Также важно учесть особенности климата региона. Как правило, маркировка содержит в себе допустимые диапазоны температур и возможных нагрузок. При выборе цветной плитки, стоит учесть пропорции окрашивающих пигментов в ней. Европейские красители долгое время не теряют свой первоначальный яркий цвет. Что касается некачественных пигментов, то они могут быстро выцветать на покрытии. Также необходимо смотреть, чтобы тонирование было однородным, без вкраплений. Если на блоках присутствуют белые разводы, то это говорит о том, что при их изготовлении был нарушен температурный режим.

Желательно учитывать форму и текстуру плит. Есть глянцевые и матовые варианты. При этом фактура может быть гладкой или рифленой. Важно правильно подбирать толщину изделий, в соответствии с их использованием. Если хочется сделать максимально безопасное покрытие, то желательно предпочесть элементы, прошедшие фактурную обработку. При постоянном мытье покрытия надо заранее учесть, что оно должно выдерживать воздействие химвеществ.

При выборе блоков для использования на улице, следует подбирать варианты устойчивые к морозам и воде.

Методы укладки

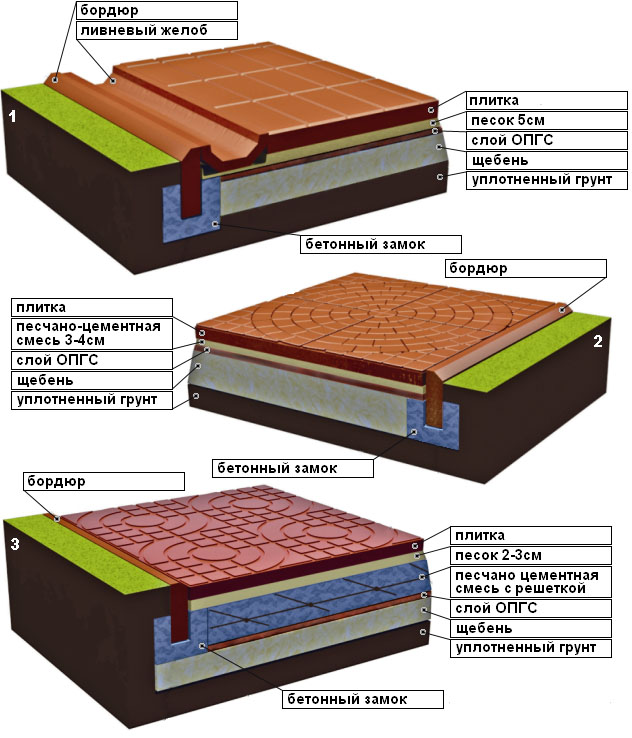

Своими руками укладывать полимерпесчаную плитку совершенно просто. К тому же можно выбрать для этого наиболее оптимальный вариант. Как правило, при этом учитывают будущую нагрузку и качество грунта.

Блоки на пол можно укладывать в виде елочки или «шахматкой». Главное, чтобы монтаж осуществлялся при сухой погоде. При этом между плитами необходимо выдерживать расстояние в 0,5-0,7 сантиметра. Перед укладкой следует выровнять поверхность. Технология монтажа песчано-полимерных блоков предполагает три способа.

На песчаную подушку

Укладка на песок требует предварительной подготовки. Надо снять от 20 до 30 сантиметров почвы. При этом необходимо сделать расчеты, чтобы наклон поверхности был верным. Это обеспечит хороший отвод стоков. После расчистки слой земли следует утрамбовать. Периметр площадки оснащается канавами, а в траншеях проводится уплотнение дна. Теперь можно разметить, где будет проходить дорожка, а где бордюры, используя веревки и колышки. В места под бордюры необходимо насыпать три-пять сантиметров песка, добавить воды, а затем хорошо утрамбовать.

Далее надо подготовить раствор из цемента, который будет являться основанием. По уровню, отмеченному ранее, следует выложить бордюр. На дно площадки надо положить слой геотекстиля так, чтобы полотна перекрывали друг друга минимум на 10 сантиметров. После этого проводится укладка песка слоями, каждый из которых пропитывается водой и утрамбовывается. В итоге должна получиться песчаная подушка в высоту примерно 20 сантиметров.

Последним подготовительным этапом является проектирование траншей, чтобы отводить дождевую воду. После чего можно переходить к выкладыванию блоков на расстоянии 0,5 см друг от друга. При этом по ним необходимо постукивать резиновым молотком для лучшего уплотнения. Получившиеся швы необходимо заполнить герметиком с песком.

При желании можно установить дополнительный армирующий слой из металлических элементов. Это желательно делать в тех местах, где возможны высокие нагрузки и необходима повышенная прочность. В этом случае на армирование насыпается смесь песка и цемента в соотношении 3 к 1, высотой в 60 мм. Сверху покрытие надо хорошо полить, а затем монтировать плиты.

Смесь песка и щебня

При укладке на песок со щебнем следует использовать фракции не более одного-двух сантиметров. Данная технология обеспечивает прочное и долговечное покрытие. Важно хорошо утрамбовать щебень. Высота подушки из смеси должна составлять минимум 10 сантиметров. Непосредственно на нее заливается бетонный раствор слоем от 50 мм и при этом сохраняется заданный ранее уклон.

Класть плиту надо на высохшую поверхность с использованием специального клеящего состава и цемента. После этого необходимо провести затирку швов песчано-цементной смесью. Для этого сырье наносят на поверхность плит, а затем втирают при помощи щетки в стыки. На последнем этапе они заливаются водой и еще раз затираются.

На бетонное основание

На бетонную стяжку монтаж полимерпесчаных блоков также производится с предварительной подготовкой. Сначала надо насыпать слой щебня толщиной от 150 мм. После этого уложить слой цементного раствора из бетона М-150. На получившееся основание укладываются блоки с фиксацией специальным клеем.

Для заполнения швов можно использовать песчано-цементный состав.

Обзор отзывов

В целом отзывы о полимерпесчаных блоках от пользователей положительные. Особенно отмечается их способность выдерживать падение на них тяжелых предметов без повреждений. Также многие подчеркнули хорошую переносимость различных моющих средств и перепадов температур.

Однако профессиональные строители подметили, что для сохранения свойств, заявленных производителем, важно правильно укладывать плитки с использованием специального клея.

В следующем видео вас ждет укладка полимерпесчаной плитки на гранитный отсев.

В современном строительстве натуральный камень используют довольно часто. Этот материал встречается практически повсеместно в различных сферах человеческой жизни, так как он способен выполнять множество функций. Большим спросом в настоящее время пользуется отсев щебня. Ему свойственны невысокая стоимость, небольшие размеры частиц и хорошие эксплуатационные качества.

Что это такое?

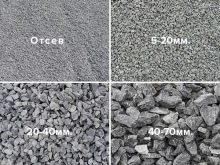

Отсевом щебня называют продукт, полученный после процедуры дробления камней природного или искусственного происхождения. Исходным материалом для него обычно служит гранит, гравий либо известняк. Выглядит каждый из перечисленных камней по-разному, соответственно, отличается некоторыми характеристиками. Щебень получают путем взрыва и механического дробления, после которого у конечного продукта должны присутствовать 2 сколотых грани и более.

Остатки после выполнения данной процедуры считаются отсевом. Судя по описанию, отличия отсева от классического щебня заключаются в нестандартных размерах, а также присутствии мелких и пылевидных частиц.

Разница между вышеописанными природными материалами заключается в том, что к отсеву отправляют щебень с размерами менее 0,5 см.

Отсев щебня имеет вид крупнозернистого песка. Он стоит гораздо дешевле стандартного щебня, поэтому его выгоднее использовать во время стройки. При помощи данного вида материала можно существенно сократить расходы на строительство, при этом не сэкономив на качестве конструкции. Негативных характеристик у отсева щебня как строительного элемента в своей категории практически не наблюдается.

Преимущества продукта:

мелкий размер фракции, благодаря которому отсев может заменять песок;

высокий уровень взаимодействия с иными веществами;

Характеристики

На сферу применения просеянного щебня прямое влияние оказывают качественные особенности материалов, которые уникальны для каждой из разновидностей. К главным характеристикам материала можно отнести следующие:

возможность выдерживать значительные нагрузки и механическое воздействие;

плотность в насыпном виде;

устойчивость к низкой температуре;

лещадность – присутствие в общей массе зерна с игольчатой и плоской формами;

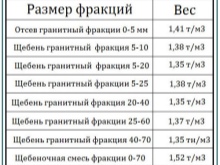

Отсев щебня может быть представлен в нескольких фракциях, в связи с этим параметром весит 1 куб материала по-разному:

Фракция щебня, мм

Щебеночная смесь 0-70

Обзор видов

Щебеночный мелкий отсев имеет разные составные части, поэтому представлен в широком видовом разнообразии. Каждая из разновидностей продукта отсева применяется в разных категориях человеческой жизни.

Гранитный

После измельчения гравия получается материал с размерами от 0,1 до 5 мм. Насыпной плотностью отсева считается показатель 1330 кг/м3. Внешний вид продукта дробления имеет некоторое сходство с песком, при этом в нем не содержатся глинистые элементы, пыль и вещества органического происхождения. В отсеве гранита процент игольчатого зерна не должен быть больше, чем 15%. Этот материал довольно прост в трамбовке и укладывании.

Отсев щебня данного вида имеет высокую прочность, он проявляет стойкость к низким температурным показателям и считается экологически неопасным. Такой продукт довольно широко используется в застройке, ремонте дорожного полотна, а также ландшафтном дизайне.

У этого материала высокая стоимость, которая полностью окупается хорошими физическими и химическими характеристиками.

Гравийный

Гранит и гравий имеют некоторое внешнее сходство, так как в их образовании участвуют неорганические породы. Но при этом у щебня из гравия есть особенные свойства, из-за которых он используется в узком направлении. В этом рыхлом продукте присутствуют минеральные вкрапления, что является результатом разрушения твердых пород. Гравий не имеет высокой прочности.

У крошки из гравия зерна имеют размер 0,16-2,5 мм. Прочность материала определяет его марку – М800-М1000. В данном отсеве пыль и органические элементы составляют 0,6%.

Гравийный продукт активно используется во время реставраций дорожного полотна, производстве плит, украшении площадок.

Известковый

При просеивании известнякового щебня получается строительный материал, что имеет зернистость от 2-х до 5 мм. Этому виду отсева характерна способность растворяться в жидкости. Кубометр такого продукта имеет массу 1300 кг, его марка прочности – М400-М800. В известковом щебне количество примесей составляет не более 2% от общей массы.

Крошка нередко применяется в роли добавки к кормам животных и удобрениям для растений. Помимо этого, отсев данного вида часто входит в состав цементной смеси, из которой производят облицовочные плиты.

Нередко этим материалом пользуются для посыпки дорог во время гололеда.

Вторичного щебня

Отсев вторичного щебня получают во время утилизации конструкций из бетона. Последние обычно разрушаются или демонтируются человеком. Благодаря специальной дробильной технологии наблюдается рациональное использование строительных отходов. Такое использование вторичного щебня позволяет существенно экономить во время строительства.

У этого вида отсева размер гранул обычно варьируется от 0,1 до 10 мм. Материал часто используется как наполнитель в цементном растворе либо подсыпка для тротуарной плитки. Дробленое сырье также нашло свое применение в процессе монтажа подъездных путей и автомобильных площадок.

Из всех перечисленных видов отсева щебня самым дорогим считается гранитный, а самым дешевым – известковый.

На стоимость материала оказывает влияние место добычи и его способ.

Сферы и особенности применения

Для снижения общих затрат во время процедур с бетонными растворами некоторые строители пропагандируют применение отсева щебня. Во время изготовления смеси для обустройства фундамента используется смесь отсева и цемента вместо основного строительного компонента. Укладывая ленточный фундамент, стоит соблюдать пропорции, чтобы блоки будущего сооружения фиксировались качественно. При желании получить оптимальный результат стоит использовать сито, а также делать замесы неоднократно. Некоторые мастера практикуют замену гравия его отсевом, в результате чего получают новое прочное вещество.

Бетон, который изготовлен на основе отсева щебня, хорошо себя зарекомендовал во время обустройства полов, столбчатого фундамента. Такому веществу свойственны пластичность, податливость, поэтому с ним просто и удобно работать. Блоки из данного продукта имеют высокие эксплуатационные характеристики, ими просто пользоваться и хранить.

Применение такого материала не предполагает надобности в специальных навыках и знаниях, пользоваться блоками из отсева смогут даже новички в сфере строительства.

Отсев – довольно распространенный строительный материал, его востребованность объясняется низкой стоимостью. У этого побочного продукта есть масса преимущественных характеристик, благодаря которым он активно применяется в таких направлениях:

в строительстве частного, муниципального и крупного типов;

в процессе производства строительного сырья, такого как бетон и шлакоблоки;

как материал для абсорбции водного фильтра на станциях, где перерабатывают сточные воды;

как сыпучее вещество, способное бороться с обледенением дорог;

в ландшафтном дизайне.

В настоящее время отсевом из натурального щебня пользуются довольно часто.

Этот материал не только способствует удешевлению процесса застройки, но и сохраняет высокие качественные характеристики конструкции.

Полимерпесчаная плитка является прочным, износостойким, эстетичным материалом для отделки зон отдыха, придомовых территорий, автостоянок, дорог. Изделия изготавливаются методами вибролитья, вибропрессования, термической обработки. Укладка блоков осуществляется на бетон, песчаную подушку либо щебень.

Характеристики, состав и изготовление

Тротуарная плитка, изготавливаемая из полимерных материалов, разработана для оформления тротуаров, территорий рядом с коммерческими и социальными объектами, жилыми зданиями, для создания парковок, отмостков, детских площадок. Полимеры придают композитному сырью плотность, износоустойчивость, пластичность, высокие эстетические характеристики.

Плиты производятся из песка с фракциями не больше 3 мм, дробленых полимеров первичной либо вторичной обработки, неорганических красителей. Песок очищается, прокаливается, смешивается с компонентами и проходит обработку в специальном оборудовании. В работе используются пресс, экструдер либо бетоносмеситель. После прессования и термической обработки материал приобретает влагоустойчивость, невысокую истираемость.

Материал выдерживает понижение температур до -70°С. Полимерпесчаные блоки долговечны, устойчивы к химическим составам, воздействию бензина и машинных масел. Блоки отличаются небольшой массой, выпускаются разных оттенков, конфигураций, фактур. При эксплуатации плит не появляется пыль. Изделия просты в уходе, устойчивы к изменениям температурных режимов.

Сравнительные характеристики полимерпесчаной и бетонной плитки

Для укладки тротуаров и придомовых площадок используются плиты из бетона и полимерных соединений. Изделия из бетонного состава бюджетны, просты в изготовлении, однако недолговечны, легко повреждаются, производят пыль. Более комфортны в эксплуатации полимерпесчаные тротуарные плитки. Изделия пластичны, водостойки, с большим сроком годности, экологичны.

Характеристики водопоглощения для плит из полимеров не более 0,15%, для бетонных блоков – 4-6,5%. Морозостойкость полимерпесчаных изделий достигает 500 циклов, бетонных – 200-400. Истираемость полимерпесчаной плитки составляет 0,05-0,1 г/см², бетонной – 0,3 0,7 г/см².

Прочность при изгибе полимерных изделий 25-35 МПа, бетонных – 0,5-6,0(7,0) МПа. Средний показатель плотности полимерпесчаной продукции 1650-1800 кг/м³, бетонной – 2200 – 2400 кг/м³.

По параметрам экологичности бетонные блоки уступают полимерным.

При температуре +45°С бетон выделяет вредные испарения. Для плавки полимерпесчаных изделий требуется нагревание материала в специальном оборудовании до +120°С.

Сырье для полимерных изделий более экологично (песок, красители). Для бетонных блоков необходимо разрабатывать карьеры, транспортировать гравий и выполнять сложный технологический процесс производства.

3 способа производства

Технология изготовления песчано-полимерных плит предполагает использование нескольких методов:

- вибролитье;

- вибропрессование;

- горячее прессование.

Вибролитье

Технология вибролитья предполагает добавление в стандартный состав присадок и пластификаторов. Компоненты увеличивают морозостойкость и плотность изделий, снижают пористость вибролитых плит. Способ предполагает применение форм из прочного пластика, в которые выливается бетонный состав. На вибростоле смесь уплотняется, затем выдерживается при высоких температурах до застывания.

В производственном цикле вибролитья требуется участие ручного труда, что снижает объемы выпускаемой продукции, увеличивает стоимость плит. Преимущество метода заключается в широкой линейке продукции с разными формами, оттенками, фактурами поверхностей. Плиты отличаются высоким качеством и декоративными характеристиками. Однако необходимо учитывать возможные изменения в линейных размерах при больших заказах.

Вибропрессование

Метод вибропрессования реализуется с помощью специальных матриц, в которые выливается раствор бетона. Матрицы, расположенные на вибрирующей подставке, подвергаются сверху воздействию пресса с большой мощностью.

Автоматизированное производство позволяет выпускать большие объемы продукции с точными геометрическими размерами. Изделия отличаются плотностью, устойчивостью к перепадам температур, большим сроком годности. Шероховатая тактильная поверхность блоков обеспечивает безопасную эксплуатацию, изделия используются на участках с высокими требованиями к износостойкости (пешеходные дороги, придомовые площадки).

Продукцию можно обрабатывать для повышения декоративных характеристик:

Горячее прессование

Технология прессования под воздействием высоких температур позволяет производить качественные блоки. При изготовлении компоненты (песок, полимеры, пигменты) тщательно перемешиваются и помещаются в экструдер, в котором состав плавится и передается на прессовочный аппарат под высоким давлением. Плиты находятся в формах до остывания. Прочные изделия выдерживают высокие нагрузки, минусовые температуры, дождь, предотвращают скольжение по поверхности, безопасны в эксплуатации.

Этапы производства материала

При производстве полимерной плитки тротуарной требуется соблюдение последовательности действий технологического процесса:

- Необходимо измельчить полимерное сырье либо агломерировать. При применении полимерной крошки этап пропускается.

- Смешиваются очищенный песок, измельченные полимеры, пигменты, присадки.

- Состав подвергается термообработке и плавке при +250°С.

- Растворенную цементно-песчаную смесь передают на пресс и формируют блоки по типоразмерам.

- Продукция сортируется, упаковывается, поставляется в торговые центры.

При изготовлении плит используется автоматизированная техника. Соблюдение стандартов позволяет изготавливать плиты необходимой формы без трещин, сколов, пустот.

Состав смеси, из которой производят плитку

В составе смеси для изготовления полимерпесчаных плит:

- 65-75% очищенного (промытого, просеянного) песка средней зернистости;

- 25-35% полимерных компонентов;

- 3-5% красящих пигментов;

- 1-2% стабилизаторов для защиты от ультрафиолета.

Пигменты для окраски плитки

Для тонирования изделий используются оксиды металлов:

- оксид хрома позволяет придать плитам зеленый цвет разных оттенков;

- диоксид титана необходим для создания белоснежных тротуарных плит;

- оксид железа позволяет тонировать блоки в коралловые, оранжевые, терракотовые, коричневые цвета;

Технические характеристики

Стандартные характеристики полимерпесчаной продукции могут варьироваться в зависимости от метода изготовления. По нормативам плотность блоков достигает 1600-1800 кг/м², параметры истираемости – 0,05-0,1 г/см², объем водопоглощения не должен превышать 0,15%. Прочность на изгиб и сжатие у блоков разных фирм составляет 17-25 МПа. Морозоустойчивость изделий – не менее 300-500 циклов. Срок годности достигает 50 лет. Материал не деформируется при температурах -70…+250°С. Блоки могут быть однотонными или с комбинацией разных оттенков.

Производители выпускают плиты с разными характеристиками в соответствии со сферами использования:

- для придомовых пространств, площадок перед бассейнами;

- для выполнения ландшафтных дизайнерских работ, композиций с геометрическими и растительными орнаментами на садовых площадках;

- для отделки площадок на автомойках, заправочных станциях, станциях техобслуживания;

- для покрытия территорий рядом с торговыми комплексами, игровых площадок, парковых зон.

Размеры и вес тротуарной полимерпесчаной плитки

Масса полимерных плит варьируется в соответствии с габаритами, составом, технологией изготовления и составляет 1,5-4,5 кг. Толщина блоков ограничена по стандартам 15-40 мм. Линейка размеров пользующихся спросом изделий составляет 200×200, 300×300, 300×150, 330×330, 330×165 мм. Менее распространены блоки 400×400, 400×200, 500×250 мм.

Технология укладки

Укладка тротуарной плитки своими руками осуществляется разными способами в соответствии с нагрузкой и качеством грунта.

Монтаж блоков осуществляется на слой:

- из песка;

- из песка и щебня;

- из бетона.

Укладка плит в качестве напольного покрытия тротуаров выполняется “шахматкой”, “елочкой”. Небольшой вес позволяет монтировать блоки на кровлю либо опорные элементы с гидроизоляционным слоем.

Монтаж плит выполняется в сухую погоду. расстояние между блоками должно быть не менее 5-7 мм. Поверхность для плитки должна быть выровнена.

На песчаную подушку

Для укладки полимерпесчаных блоков на песчаную подушку необходимо снять слой почвы до 20-25 см.

На начальном этапе важно рассчитать наклон поверхности для отвода сточных вод.

Расчищенная поверхность утрамбовывается. По периметру площадки создаются канавы, дно траншей уплотняется. В проемы для бордюров засыпается песок слоем 3-5 см, после добавления воды песчаное покрытие утрамбовывается.

Затем выполняются работы по разметке садовой дорожки. Линии бордюров отмечаются с помощью веревки либо шнура, который натягивается на колышки либо арматуру.

Необходимо подготовить цементный раствор, который размещается на основании. По отмеченному уровню выкладывается бордюр. Днище котлована выстилается геотекстилем, обязателен перехлест полотен на 10-15 см. Укладка песка выполняется слоями, которые пропитывают водой и утрамбовывают. Высота песчаной подушки достигает 15-20 см. Проектируется также траншея для отвода воды после дождя.

После этапа подготовки выкладываются плиты с соблюдением зазора между элементами 3-5 мм, блоки утрамбовывают постукиванием молотка из резины. Швы заполняются песком и герметиком.

Другой способ предполагает установку дополнительного армирующего слоя из металлических прутьев, необходимого для мест с высокими нагрузками и требованиями к прочности. После армирования подсыпается цементно-песчаный состав с пропорциями 1:3 в высоту до 5-6 см. Покрытие поливается водой, сверху монтируются плиты.

Смесь песка и щебня

Следующий способ предполагает использование песка и щебня с фракциями 10-20 мм. Технология позволяет повысить прочность основания и долговечность покрытия. Щебень необходимо утрамбовать, в толщину подушка из гравия достигает 10-20 см. Затем выполняется заливка бетонного состава (5-10 см) с сохранением заданного уклона.

После высыхания слоя укладывается плитка, блоки закрепляются с помощью специального клея и раствора цемента. Затем выполняется затирка швов с помощью песчано-цементного состава. Сырье распределяется по поверхность блоков, материал втирается щеткой в межблочные пространства. Стыки проливают водой и повторно выполняют затирку швов.

Бетонное основание

Укладка плит выполняется и на бетонную стяжку. Требуется уложить слой из щебня 15-20 см. Затем заливается слой из раствора бетона марки М-150. Блоки выкладываются по бетонному основанию и фиксируются на клей. Швы заполняются смесью из песка и цемента.

Преимущества использования

Преимущества полимерпесчаных плит заключаются:

- в износоустойчивости;

- в долговечности (30-50 лет);

- в невысоком водопоглощении и устойчивости к минусовым температурам;

- в высокой прочности и пластичности (материал не раскалывается, не деформируется);

- в удобной транспортировке;

- в стойкости к изнашиваемости;

- в безопасной эксплуатации;

- в небольшой массе, обеспечивающей удобный монтаж, в т. ч. и на междуэтажные перекрытия и часть кровли;

- в невысокой теплопроводности;

- в противоскользящих характеристиках;

- в маслостойкости и устойчивости к кислотным средам;

- в обработке, обеспечивающей защиту от плесени, грибка.

- в ремонтопригодности;

- в широкой линейке размеров, оттенков;

- в широком температурном диапазоне эксплуатации (-60…+45°С).

- в стойкости к высоким нагрузкам (блоки выдерживают воздействие легковых машин, грузовой техники).

Недостатки применения

Недостатком полимерпесчаных плит является способность к расширению под действием повышенных температур. Дорожка, вымощенная с нарушением технологического процесса (зазорами между элементами не больше 5 мм), в жаркое лето может деформироваться. Полимерпесчаные блоки стоят дороже бетонных аналогов и требуют более сложного процесса укладки. Производственный процесс выполняется при использовании дорогостоящего оборудования.

Критерии выбора

При выборе плит необходимо учитывать назначение и климатические условия региона. На маркировке должен быть указаны эксплуатационные температуры, допустимые нагрузки.

Важны пропорции красящих пигментов в продукции. Красители, изготовленные по европейским стандартам, не выцветают, долго сохраняются. Некачественные пигменты теряют интенсивность оттенка на плитах.

Тонирование должно быть однородным. Вкрапления других компонентов свидетельствуют о несоблюдении технологии производства. О нарушении температурного режима при производстве плит могут свидетельствовать белые разводы на плитах.

При подборе блоков учитываются форма и текстура. Плиты выпускают с глянцевой либо матированной поверхностью, ровной либо рифленой фактурой.

Важна достаточная для эксплуатационных характеристик толщина изделий в соответствии со спецификой площадки для облицовки. Для безопасного использования покрытия должны быть с фактурной обработкой. Плиты должны выдерживать химические средства для чистки.

Для мощения садовых дорожек, тротуаров плиты должны быть морозостойкими, с невысоким водопоглощением, рифленой поверхностью.

Читайте также: