Печать опалубки на 3d принтере

Обновлено: 02.05.2024

Ваш идеальный дом рождается из эскиза и не будет ограничен рамками возможностей традиционных технологий. Вы вольны в планах воплощения идей как никогда прежде и сложность реализации уже не приведет к геометрическому росту стоимости. Свободное воплощение ваших идей в печать дома на 3д принтере обойдется не дороже традиционных технологий строительства аналогичной по надежности и комфорту конструкции.

Ваш идеальный дом

Ваш идеальный дом рождается из эскиза и не будет ограничен рамками возможностей традиционных технологий. Вы вольны в планах воплощения идей как никогда прежде и сложность реализации уже не приведет к геометрическому росту стоимости. Свободное воплощение ваших идей в печать дома на 3д принтере обойдется не дороже традиционных технологий строительства, аналогичной по надежности и комфорту конструкции.

Печать дома

Осуществить печать дома бетоном на строительном 3д принтере можно Несколькими способами:

Способ первый: Печать здания непосредственно на строительной площадке.

Плюсы: экономия времени, материалов и средств на доставке.

Минусы: существенные сезонные и погодные ограничения, ограничения по геометрии печатных изделий.

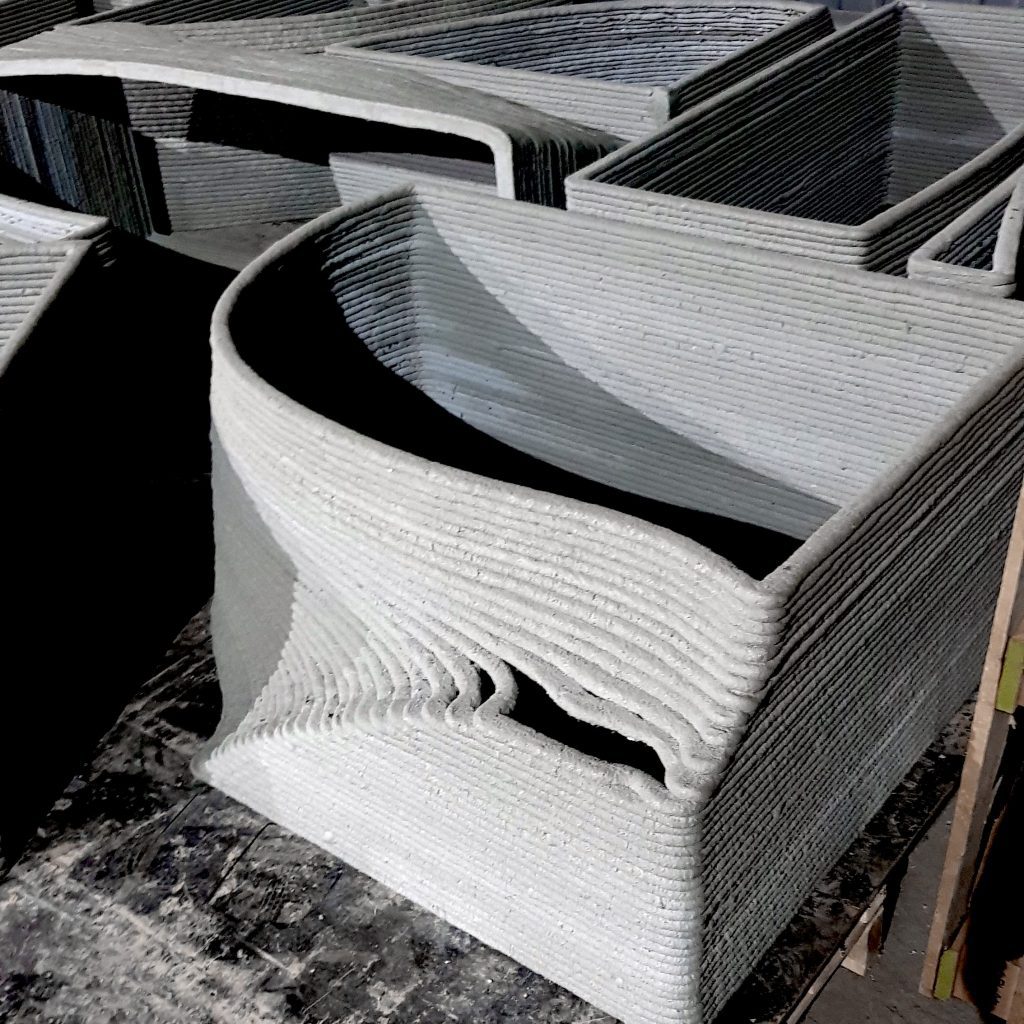

Способ второй: Печать здания (несъёмной опалубки) в цехе

Плюсы: практически отсутствуют ограничения по геометрии создаваемых изделий. Возможность обработки изделий в условиях цеха, отсутствие сезонных и погодных ограничений.

Минусы: возрастает время и стоимость печати. Необходимо транспортировать изделия на строительную площадку.

Способ второй: Печать здания (несъёмной опалубки) в цехе

Плюсы: практически отсутствуют ограничения по геометрии создаваемых изделий. Возможность обработки изделий в условиях цеха, отсутствие сезонных и погодных ограничений.

Минусы: возрастает время и стоимость печати. Необходимо транспортировать изделия на строительную площадку.

Способ третий: Комбинированный

Основная часть 3д здания печатается непосредственно на строительной площадке. Геометрически сложные формы могут быть подготовлены в условиях цеха к началу строительного сезона.

Комбинированный вариант сочетает в себе все преимущества других способов печати зданий и сооружений.

В условиях цеха мы производим изделия двух типов:

- готовые элементы конструкций

- несъемная опалубка

Основное отличие несъемной опалубки от готовых элементов в том, что в отличие от готового изделия несъемная опалубка изначально предназначена для последующего заполнения на месте строительства. Заполнение может выполняться с армированием, создавая элементы несущих конструкций здания или общего усиления конструкции. Заполнение также может производится лёгкими видами бетона имеющими хорошие показатели теплопроводности.

И готовые элементы печатных 3д конструкций, и несъемная 3д опалубка производятся в нашем цехе методом строительной 3д печати бетоном с последующей транспортировкой готовых блоков к месту строительства. В условиях цеха можно добиться максимального качества и проектной прочности бетона без влияния внешних погодных факторов. Кроме того, в условиях цеха можно провести качественную обработку поверхностей, наполнить блоки тепло- и звуко- изоляционным материалом. Из готовых 3д блоков достаточно быстро собирается здание или сооружение, значительно экономя время на стройку. На строительной площадке подготовленные 3д блоки могут быть дополнительно армированы и залиты наиболее подходящей маркой бетона. Для данных целей мы рекомендуем использовать полистиролбетон, пенобетон или костробетон. Стены из все перечисленных составов очень тёплые, обладая своими особенностями и преимуществами. В случае заполнения блоков костробетоном вы получаете максимально экологичное исполнение дома из конопли.

Вес готовых изделий может составлять от нескольких килограммов до 2 тонн, площадью до 21 кв. метров . Ширина печатного слоя от 30 мм. и условно не ограничена. Высота слоя печати от 10 до 20 мм. Возможна печать изделий весом, не требующим использования крана на месте строительства. Также, возможна печать более крупных изделий с большей скоростью возведения и меньшим количеством соединений, но требующих использование подъемного крана на строительной площадке. Отделка внешней и внутренней поверхности стен может быть проведена в условиях цеха или выполнена в последующем на строительной площадке. Во время печати изделия могу армироваться композитной арматурой. Также возможно использование металлических закладных.

Наши изделия выполняются из различных марок бетона. Большая часть изделий производится из адаптированного к строительной 3D печати бетона, по своим характеристикам соотвествующего марке М350. Наиболее прочные составы включают в себя щебень фракцией до 10мм и армирование из стекло или базальтового микроволокна. Для печати относительно гладких поверхностей применяются составы с включением наполнителей фракцией до 3 мм. Для конструкций требующих особой прочности могут применяться специальные составы фибробетона, в несколько раз повышающие прочность готового изделия. Подобные составы имеют повышенную стойкость к погодным условиям, обладают гидрофобными свойствами и для некоторых решений позволяют исключить дополнительное армирование конструкции.

3d печать постепенно входит во все сферы нашей жизни. В Москве напечатали на строительном 3d принтере жилой дом площадью 38 км.м за 20 часов. Материал применяемый для строительной 3d печати — цементная смесь с добавками фибры (полимерное , стеклянное, полиэфирное волокно), так же в разработке полимер бетон. В этой статье подробно рассмотрим как работают строительные 3d принтеры, программы для 3d печати при возведении домов, различных зданий и сооружений.

Строительные 3d принтеры пытаются использовать уже достаточно давно, прогнозируется что в течение 5 лет, применение 3d печати может координально изменить строительную отрасль. Произойдет настоящая революция, в результате которой низкоквалифицированный труд строителей и рабочих будет сведен к минимуму их место займут машины с числовым программным управлением — строительные 3d принтеры.

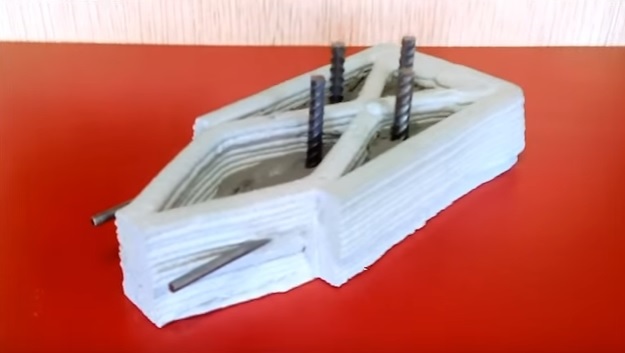

Технология 3d строительства ничем не отличается от самого популярного способа 3d печати методом экструзии расплавленным пластиком — FDM, разве что сопло гораздо большего диаметра — около 50 мм, а вместо пластика самоотверждающийся композитный материал на основе цемента и армирующих добавок — фибро волокна, полимеров и т.д. Простыми словами экструдер укладывает бетон по заданной траектории. Фактически задача принтера сформировать стены заданной геометрической формы, а затем в полости заливается бетон и закладывается арматура. Надежный фундамент и крышу проще пока делать традиционными способами.

Многочисленные испытания уже доказали, что такие материалы могут обеспечить достаточную несущую способность, морозостойкость и сопротивление паропроницаемости. Не менее важный параметр цементной смеси — это пластичность, она влияет не только на качественное заполнение сооружения, но и обеспечение соблюдения точности сложных геометрических форм. На этапе 3d моделирования необходимо учесть где будут проложены коммуникации и армирующие элементы.

В зависимости от конструкции здания, а также для большей надежности в процессе формирования стен закладывают железную или стеклопластиковую арматуру, для фундамента это обязательное условие. Горизонтальная арматура укладывается во время 3d печати, вертикальность армируется в полостях и заливается бетоном. В качестве заливки так же можно использовать газобетон, пенобетон, различные засыпные и жидкие утеплители, для улучшения теплоизоляционных св-в.

В местах с холодным климатом, стены необходимо спроектировать таким образом, что бы можно было в дальнейшем заложить утеплитель.

Для отделки стен используют финишную штукатурку, но в случае если принтер печатает с высокой точностью, этот этап можно исключить — сразу покраска, обои или то что душа пожелает.

Примеры возведения зданий с помощью 3d печати можно посмотреть на видео:

3d печать опалубки и стен:

3d печать несъемной опалубки фундамента:

Если вы сомневаетесь что стены напечатанные на строительном 3d принтере недостаточно прочны, предлагаем посмотреть ниже приведенный ролик:

На таких принтерах можно изготавливать не только дешевые дома, здания, строения и сооружения любой геометрической сложности, но и различные декоративные элементы, плитку, бассейны, статуи, камины и многое другое.

Приветстую вас на моем канале. Сегодня я расскажу вам о самом крупном заказе, который я выполнил на своем 3д-принтере. Причем, сумма, которую я получил после выполнения этого заказа, оказалась больше стоимости самого станка.

Я приобрел 3д-принтер несколько лет назад, и большую часть времени этот станок стоит у меня без дела. Я покупал его, по большей части, для того, чтобы использовать его в быту. 3д-принтер это очень удобная штуковина, особенно, если вы любите мастерить что-то своими руками. С его помощью можно решать разнообразные мелкие бытовые вопросы.

Например, я напечатал крепление к старому советскому заоконному термометру, тем самым дав ему вторую жизнь. А еще я печатал крючки для прихожей. До сих пор они выполняют свою функцию. А еще я напечатал себе очень удобный мини-штатив для телефона. Пользуюсь им каждый день.

Кстати, если у вас есть 3д-принтер и вы хотите напечатать себе такой же штатив, то в описании под этим роликом на моем Ютуб-канале есть ссылка на STL-файлы . Поэтому заходите на мой ютуб и качайте себе эти файлы абсолютно бесплатно. Если после этого вы подпишитесь на мой канал, я буду этому очень рад.

Но давайте уже перейдем к теме статьи.

Совсем недавно я получил предложение от одного своего знакомого. Он попросил меня напечатать 100 небольших лопаток . За весь заказ он готов был заплатить 30 000 рублей (это 300 рублей за лопатку). Естественно, этот заказ мне показался очень интересным. Я согласился взяться за него. Эти лопатки нужны были не ему, а какой-то фирме, с которой он работает.

Мой знакомый выслал мне чертежи этой лопатки со всеми размерами. Первым делом я сделал 3д-модель по этим размерам.

Лопатка симметричная и имеет ребро жесткости, как сверху, так и снизу. Но для печати на 3д-принтере, лучше иметь плоское основание, а нижние ребра этому очень мешают. Сначала я предложил убрать нижние наплывы, но мне ответили, что их убирать нельзя. Тогда я предложил разделить лопатку на 2 части и печатать их по отдельности, а уже после печати склеить их. Такой вариант был одобрен заказчиком.

Напечатав первый образец лопатки, я отвез ее на согласование своему знакомому. Лопатка всем понравилась и я получил добро на печать.

После получения предоплаты, я закупил катушки с пластиком, необходимых для печати этого заказа. На все 100 лопаток я купил пять катушек не самого дешевого PLA-платика. Вес пластика в каждой катушке равнялся 750 граммам. А значит общий вес купленного пластика составил 3,75 кг . На весь этот материал у меня ушло примерно 6 000 рублей .

Но была одна сложность. Время печати одной лопатки (обеих ее половин), при максимальном качестве, составляло чуть более 3 часов . А это означет, что на печать всех 100 лопаток, моему станку потребуется печатать 300 часов не переставая. Если поделить 300 на 24, то получается, что станок должен печатать 12,5 суток подряд без выключения . Днем и ночью.

И мне пришлось через это пройти. Станок работал днем и ночью. Когда я ложился спать, я заводил будильник на 3 часа вперед. Когда звенел будильник, я просыпался, снимал детали и запускал станок заново. Потом я снова заводил будильник на 3 часа вперед и опять ложился спать. И так на протяжении двух недель .

Я даже успел, за время выполнения этого заказа, съездить на дачу. Но мне пришлось взять с собой 3д-принтер, чтобы он продолжал работать.

В итоге, заказ все же был выполнен и сдан заказчику. Деньги за весь заказ были получены. Из 30 000 рублей, 6 000 ушло на пластик для печати. Получается, что чистыми, на этом заказе, я заработал 24 000 рублей . А если учесть, что мой станочек обошелся мне в свое время в сумму около 20 000 рублей то, можно сказать, одним заказом данный станок полностью себя окупил.

Вот такой удачный заказик я совсем недавно выполнил. Никогда бы не подумал, что такое вообще возможно. Вернее сказать, я покупая хоббийный станочек, и не мог подумать, что его можно окупить всего одним заказом. Но жизнь иногда приподносит и приятные сюрпризы.

А на этом у меня пока все, если вам нравиться то, чем я занимаюсь, то поддержите статью лайком , канал подпиской , а меня добрым комментарием . Всем спасибо за внимание и до новых встреч.

Чуть не забыл. У меня ведь еще есть Ютуб-канал . На него тоже заходите и подписывайтесь. Канал у меня еще совсем молодой, и ему очень нужны подписчики. Так, что не проходите мимо, нажмите подписаться . Как говориться, вам не сложно, а мне приятно.

P.S. Некоторым моим читателям показалось, что все, написанное выше, неправда. Они говорят, что не может такая лопатка стоить 300 р., максимум 30 р. Специально для них я сдеал скриншоты из своего мобильного банка. Если и это их не убедит в моей честности, то это уже их дело верить или нет.

В данной публикации я хочу затронуть тему зд печати для новичков, а в частности с чего следует начать. Собрать основные понятия для тех, кто только что собрал кит набор 3д принтера или его купил готовы и не знает куда двигаться дальше. Я испытывал такие же чувства… пришлось перелопатить много информации, прежде чем напечатать свою первую модель. Сначала это может показаться все сложным, но только по не знанию. На самом деле все достаточно просто.

Итак поехали!

♦ 📍И да, если вам лень читать, то внизу статьи будет подробный ВИДЕО вариант!

Начнем с того момента, когда 3д принтер уже собран и готов к началу эксплуатации. Для наглядности все нюансы я буду показывать на своем принтере фирмы MY3D.

Все инструкции есть на файлообменнике производителя моего принтера. Там на английском языке, но по факту, по картинкам все доступно и понятно.

Все ссылки я буду вставлять в данной публикации, чтобы вам было проще все это найти.

👉1. Физическая настройка принтера и калибровка рабочего стола .

Первым делом следует отключить шаговые двигатели, отсоединив разъемы. Это простая мера безопасности вашей платы управления. Бывали случаи, что при ручном регулировании происходили выходы из строя драйверов платы, т.к. двигатель при ручном позиционировании превращается в генератор и вырабатывает ток, который убивает драйверы на плате.

После отсоединения следует в ручном режиме приподнять или отпустить стол.

Чтобы шпилька дошла до датчика оси Z.

Возможно у вас появится необходимость в регулировке данной шпильки, чтобы поближе подвести стол. Смысл такой - если шпильку опустить ниже то стол при автоматической калибровке поднимется выше, и наоборот т.к. стол останавливается когда датчик оси Z увидит данную шпильку. Думаю вы меня поняли.

Далее печатающую головку следует вручную перемещать по направлениям X, Y. Важно чтобы она не цепляла стол, т.к. в процессе калибровки можно испортить поверхность стола или саму головку.

Если цепляет, то следует подтянуть регулировочные болты, тем самым прижать стол ближе к основанию. Итогом работы является свободное перемещение головки по осям X Y

👉2. Загрузка или обновление прошивки 3д принтера.

В большинстве случаев этот шаг обязателен. Не пугайтесь, делается это все просто. Тем более есть подробная инструкция, как и что делать. Для этого захожу на сайт производителя и скачиваю файлы в количестве двух штук, согласно инструкции.

После чего копирую их на карту памяти и вставляю ее в 3Д принтер.

Запускаю его, обновление начинается автоматически, остается только немного подождать. По окончанию обновления, можно приступать к программной калибровке.

👉3. Программная калибровка стола.

На данном этапе производится точная калибровка осей 3д принтера. От этого зависит качество печати. Первым делом подключаем шлейфа к шаговым двигателям.

Согласно инструкции завода изготовителя зазор между столом и соплом печатающей головки должен быть не более 0,3 мм. Конечно, лучшим вариантом для настройки, является использование специальный щупов, но так делает один из тысячи, а может даже из миллиона пользователей. В основном калибровку производят с помощью листа бумаги, его толщина условно равна 0,1 мм.

Чтобы начать процесс калибровки, заходим в меню принтера и выбираем (в моем случае) – «Level bed». Нажимаем на переключатель. У вас может назваться как то по другому, но сути дело не меняет

Сначала принтер калибрует ось Z, поднимая стол вверх. Стол перестает подниматься, когда до датчика доходит шпилька.

Это происходит немного в стороне от стола, и мы можем оценить визуально насколько необходимо приподнять или опустить стол. Как я упоминал ранее шпильку можно подрегулировать, это даст возможность меньше крутить барашками.

Далее на столе калибруются четыре крайние точки зоны печати. Нажимаем еще раз на джойстик. Печатающая головка перемещается на первую точку и останавливается на небольшом расстоянии от стола. Наша задача приподнять стол с помощью регулировочных барашков до сопла печатающей головки, чтобы зазор между ними был не более 0,3 мм. С помощью листочка бумаги начинаем производить регулировку. Листок бумаги должен плотно проходить между ними, но не цеплять сопло.

Так поступаем с остальными тремя точками.

Потом еще раз повторяем процедуру для закрепления результата, т.к. в последствии регулировки могли перекосится другие стороны.

Лично я повторяю регулировку три раза.

После того как все стороны отрегулированы принтер готов к эксплуатации.

Принцип работы 3Д принтера заключается в послойном выдавливании пластика по заданной системе координат.

Заправку произвожу следующим образом:

Беру катушку с материалом, устанавливаю на специально отведенное место, чтобы она могла самостоятельно разматываться.

Кончик отрезаю под углом, чтобы нить могла беспрепятственно пройти через все стыковочные места трубки.

Рекомендую сразу заказать на Али такие кусачки . Они стоят чуть больше 100 рублей, но очень полезны при работе со всякой мелочёвкой.

Заправка производится следующим образом

Сжимаю пружину на экструдере, чтобы отвести прижимной ролик от звездочки подавателя. Аккуратно завожу кончик в отверстие, пропускаю сквозь экструдер и попадаю прям в тефлоновую трубку.

Далее заталкиваю нить до упора, она должна достаточно легко пройти.

После чего включаю принтер, в меню принтера выбираю нагрев головки. Просто выбираю необходимый тип пластика с заданной температура, запускаю прогрев печатающей головки.

Жду когда наберется нужная температура и таким же образом проталкиваю нить дальше, до того момента пока не пойдет из сопла расплавленный пластик. Вот теперь все готово к печати.

👉Где взять модель и как печатать ?!

Здесь есть два пути.

Первый - это найти нужную модель в сети интернет. На сегодняшний день в сети есть много различный сайтов с готовыми моделями под разные нужды, в основном сделанные энтузиастами.

Если вы знаете хорошие обменники моделями, прошу написать о них в комментариях.

Второй вариант - это нарисовать самому нужную модель. Для этого есть также большое количество программ, как платных, так и бесплатных.

Попрактиковаться можно в бесплатной программе к примеру - FreeCAD

Остановимся все-таки на том, как распечатать свою первую модель. Традиционно все печатают тестовый вариант.

Для этого нужна сама 3д модель, возьмем самый распространённый формат STL

И нужна программа, которая преобразует данную модель в систему координат, в формат CUDA, он же слайсер. Данный принтер работает только с данным кодом.

Устанавливаю CURA. Все стандартно, как установка любой программы.

А дальше следует настроить слайсер под свой принтер.

Для этого просто следую инструкции.

Захожу в настройки, в частности параметры.

Далее добавить принтер не подключенный к сети. Из списка не следует ничего выбирать, лучше самостоятельно задать все параметры.

Для этого справой стороны прописываем любое имя принтера, какое вам придет в голову. Я назову его SPV PROJECT

После чего снова заходим в параметры, и выбираем управление принтерами.

Выбираем из списка созданное вами название и приступаем к настройке.

Открывается окно, где необходимо задать все параметры.

Теперь открываем инструкцию по ссылке: и переносим в настройки всю информацию из инструкции.

На вкладке принтер задаем поле печати, это длины осей x y z и параметры головы.

Копируем код в соответствующие окна, и выставляем параметры которые указаны в инструкции.

Левое окно это стартовый код при начале печати, правое код по окончании.

Что обозначают данный код можно почитать в интернете. По сути это команды принтеру сделать то или иное действие. Все есть в открытом доступе. Довольно занятное дело, можно изменить под себя. Я останавливаться на этом не буду, перейдем к следующим действиям.

Переходим к следующей вкладке Экструдер. Здесь необходимо лишь прописать диаметр пластика который используется. В моем случае это 1,75 мм.

После этого нажимаем ок и переходим к настройкам слайсера.

Заходим в настройки и выставляем галочки аналогично моим. В будущем подробнее с ними разберемся, а пока поспешим, ведь нам так хочется уже что-нибудь распечатать. В статью я вставлять скриншоте не буду, т.к. очень большой объем информации, советую посмотреть видео в конце статьи, там все показано.

Эти галочки необходимы для того, чтобы пункты настройки параметров появились в окне быстрых настроек слайсера.

С галочками думаю вы справились теперь переходим к настройкам самой печати.

Рекомендую для первой модели выставить такие показатели как у меня. Так же посмотрите их в видео варианте. В будущих видео мы вместе пройдемся по настройка и разберемся, что за что отвечает, и почему лучше поставить именно такое значение.

Для примера, чтобы просто так не переводить пластик я решил напечатать коробочку под smd компоненты.

Модульные вазоны и клумбы, кашпо, высокие

грядки, фонтаны, колонны, заборы,

садово-парковые сооружения

Малые Архитектурные Формы

Печатаем на заказ МАФ любой формы из бетона методом 3д печати.

Конструктор . Возможно составить ландшафтную композицию любой конфигурации и высоты.

Печать 3д Бетоном . Печатаем на одном из первых в России и Мире отечественном строительном 3д принтере.

Контроль технологии изготовления . Применяем в печати строительные смеси произведенные в России для аддитивных технологий.

Клумбы, вазоны, кашпо , высокие грядки;

Садово-парковые сооружения: беседки, ротонды;

Садовая мебель : скамейки, диваны, стулья, столы;

Фонтаны, подпорные стенки, забор ;

Колонны любой формы, въездные группы, элементы ограждений и зонирования территорий

Малоэтажное строительство

Строим по индивидуальным проектам.

Готовые дома с земельным участком ( весна 2022 )

Дом на 3д принтере это :

Безопасно . Дом пожаробезопасен, как снаружи, так и внутри.

Экологично . Дом печатаем бетоном. Опалубку заполняем пенофибробетоном (в 2,2 раза теплее газобетона).

Отсутствуют горы строительного мусора после строительства (печати) дома. Фо то >

Надежно . Вы живёте в КАМЕННОМ монолите, который не сдует ураганным ветром и не смоет.

Быстрое возведение . Два подхода:

Префабы - печатается в цеху, собирается на месте, как конструктор. Подробнее >

Печать на месте - с весны 2022 года (тёплый контур 50 кв.м печатается за 27 часов) . Подробнее >

Гибкость дизайна . Изогнутые стены и уникальные фасады. Любая сложность.

Оборудование сертифицировано на территории Таможенного Союза и в Евросоюзе (CE). Регистрационный номер Декларации о соответствии TC N RU Д- RU.АЛ92.В.17528

Код ТН ВЭД ТС 8479100000

Площадь домов : 30-50 м2, 60-80 м2, 100-120 м2

Дополнительно можем напечатать дом по пропорциям "Золотого сечения" будущего хозяина дома.

Читайте также: