Основной физический принцип задавливания цемента под давлением это

Обновлено: 08.05.2024

SGSM and systems measuring expansion /contraction of well cements on basis of ultrasonic cement analyzer made by company OFI TESTING EQUIPMENT, INC.

D. CHZHU, JSC EPAC-Service (Omsk) – in Russia official representative of OFI Testing Equipment, Inc. (Houston, USA)

В статье описаны различные системы для исследования свойств тампонажных цементов на базе ультразвукового анализатора цемента.

The article depicts various systems of surveying properties of well cements on basis of ultrasonic cement analyzer.

Обязательным условием качественного цементирования нефтяных и газовых скважин является герметичная изоляция заколонного пространства, при которой проявления пластовых флюидов не возникают на протяжении всего срока эксплуатации скважины. Межпластовые перетоки, затрубные проявления являются результатом негерметичности цементного кольца по различным причинам.

По технологическим условиям цементирования скважин сразу после продавливания тампонажного раствора давление составного столба в заколонном пространстве всегда выше давления пластового флюида. Однако в период ОЗЦ в результате снижения давления в поровом пространстве тампонажного раствора в условиях АВПД возникает градиент давления, действующий по направлению из пласта в скважину. Давление в затрубье снижается благодаря сочетанию процессов структурирования (развития статического напряжения сдвига), водоотдачи, поглощения воды гидратацией и объемной усадки цемента. Возникающий градиент давления и является движущей силой флюидопроявлений.

Для обеспечения герметичности заколонного пространства в зоне контакта «цементный камень – обсадная труба» и «цементный камень – порода» должно развиваться определенное давление со стороны камня. Поэтому герметичность скважин в большей степени зависит от объемных изменений цементного камня при его твердении. Этого можно достичь применением тампонажных смесей, способных расширяться в процессе структурообразования (расширяющиеся тампонажные цементы (РТЦ)). При этом величина расширения должна быть больше, чем уменьшение объема системы за счет контракции, и в то же время не должна превышать предельного усилия на смятие или нарушение целостности обсадных колонн.

При разработке и совершенствовании составов расширяющихся тампонажных материалов необходимо учитывать следующее. Если обеспечить расширение смеси в период, когда ее структура еще достаточно пластична, чтобы силы, вызывающие расширение, не привели к образованию трещин, то расширение обусловит уплотнение смеси, уменьшение ее проницаемости и создание напряженного контакта между твердеющей смесью и препятствующими ее расширению колонной и стенками скважины. Напряженный контакт, исключающий зазоры и щели между камнем из расширяющегося цемента и колонной или стенками скважины, должен предотвратить газопроявления и перетоки вод. Если расширение наступает уже в сформировавшейся кристаллизационной структуре (после конца схватывания), то наблюдаются необратимые разрушения цементного камня, при этом величина расширения незначительна, а давление на стенки колонны и скважины велико. В связи с этим необходимо управлять процессом расширения, кинетика которого должна быть таковой, чтобы основная часть расширения происходила после окончания продавки тампонажного раствора в затрубное пространство.

Таким образом, исследование объемных изменений цементных растворов и камня должно позволять определять, в какой период, в какой фазе формирования цементного камня и в каких объемах происходит расширение.

Система измерения объемного расширения цемента (VCED), производства компании OFI Testing Equipment, Inc., является дополнительным модулем к существующим ультразвуковым анализаторам цемента (UCA) OFITE. Эта система позволяет непрерывно измерять расширение или усадку образца цемента в условиях высоких температур и давлений. При этом система VCED подсоединяется непосредственно к штатной испытательной ячейке ультразвукового анализатора цемента и позволяет измерять расширение/усадку образца цемента одновременно с определением предела прочности при сжатии ультразвуковым методом.

На рис. 1 показана система измерения объемного расширения цемента (VCED) OFITE (кат. №120-54), подключенная к одноячеечному ультразвуковому анализатору цемента (UCA) OFITE (кат. №120-50).

- максимальное давление: 15000 PSI (103,4 МПа);

- максимальная температура: 400°F (204,4°C);

- объем образца: 190 мл;

- диапазон измерений изменения объема образца цемента: ±15% (±30 мл);

- система сбора данных (DAS) отображает результаты испытания на мониторе в реальном времени;

- образец цемента на протяжении всего испытания находится в контакте со средой создания давления – водой.

- создает и точно поддерживает давление в испытательной ячейке;

- непосредственно отслеживает изменение объема образца в ячейке, которое специализированное программное обеспечение пересчитывает в % изменения объема.

- двунаправленная система;

- управление с персонального компьютера;

- точность измерения: до 0,01 мл;

- рабочий объем: 60 мл;

- максимальное давление: 15000 PSI (103,4 МПа);

- точность поддержания давления: ±25 PSI (0,17МПа).

В процессе испытания в главном рабочем окне программы системы сбора данных VCED OFITE в графическом виде в зависимости от времени отображаются следующие параметры: температура (°F/°C), время прохождения ультразвукового сигнала (μsec/in), значение предела прочности при сжатии (PSI / kPa), акустическое полное сопротивление (MRayl), объем (mL) и изменение объема (%). В поле над графиком отображаются текущие значения каждого из измеряемых параметров, а также время, прошедшее с начала испытания.

В программном обеспечении предусмотрена специальная функция, которая позволяет исключить увеличение объема образца цементного раствора, происходящее при его нагреве за счет теплового расширения, из конечных результатов испытания.

На рис. 2 представлен отчет об испытании образца цементного раствора, приготовленного из цемента класса Н без добавок, проведенном с использованием системы измерения объемного расширения цемента (VCED) OFITE (кат. №120-54). Как видно из графика, в течение первого часа испытания объем образца увеличивается (светло-зеленая кривая) за счет теплового расширения при разогреве (рост температуры – красная кривая). При выходе на режимную температуру происходит стабилизация объема образца. В процессе дальнейшего твердения цемента наблюдается уменьшение его объема. По истечении определенного времени, необходимого для стабилизации объема образца при заданной температуре, программное обеспечение начинает рассчитывать изменение объема (Delta Volume, %) и отображать его на графике (фиолетовая кривая). Для исследуемого образца цемента регистрируемое во времени изменение объема – отрицательное, т. е. происходит его усадка.

После закачки цементного раствора и его размещения в затрубном пространстве начинается структурирование раствора. В процессе структурирования цементного раствора и развития статического напряжения сдвига (СНС) происходит снижение гидростатического давления столба цемента и, как следствие, возникает опасность проникновения пластовых флюидов в зацементированное кольцевое затрубное пространство. Таким образом, задача определения СНС в течение переходного периода при схватывании цемента, т. е. при переходе цементного раствора из жидкого состояния, определяющего пластовое давление, в непроницаемое твердое состояние, когда столб цемента теряет способность передавать давление на пласт, представляется весьма актуальной.

Система измерения СНС (SGSM), производства компании OFI Testing Equipment, Inc., также является дополнительным модулем ко всем имеющимся ультразвуковым анализаторам цемента (UCA) OFITE. Эта система предназначена для измерения развития СНС образца цемента во времени в условиях высоких температур и давлений.

На рис. 3 показана система измерения СНС (SGSM) OFITE (кат. №120-53), подключенная к сдвоенному ультразвуковому анализатору цемента (UCA) OFITE (кат. №120-51).

Принцип действия системы SGSM основан на прямом измерении величин развивающегося СНС. Система подсоединяется непосредственно к штатной испытательной ячейке ультразвукового анализатора цемента. Ротор автоматически кондиционирует цементный раствор внутри ячейки. На протяжении всего испытания ротор периодически вращается, измеряется сопротивление, а специализированное программное обеспечение системы сбора данных рассчитывает значения СНС.

При подключении системы измерения СНС (SGSM) к ультразвуковому анализатору цемента с двумя ячейками OFITE (кат. №120-52) либо к сдвоенному ультразвуковому анализатору цемента OFITE (кат. №120-51) вторая ячейка может быть использована для одновременного проведения стандартного испытания по определению предела прочности при сжатии ультразвуковым методом на цементном растворе того же замеса. При этом специализированное программное обеспечение системы сбора данных рассчитывает и отображает результаты обоих испытаний, т. е. зависимость СНС и предела прочности при сжатии от времени, на одном графике.

В том случае, когда имеется необходимость изолировать водяные пласты применяется цементаж под давлением. Сущность такого цементирования заключается в закачке в заколонное пространство тампонажного раствора под давлением значительно превышающим гидростатическое. Схематично операции по цементажу под давлением могут быть представлены в следующем виде. В колонну обсадных труб спускается на бурильных или НК трубах цементировочный фонарь (пакер) и закрепляется на той глубине, на которой находится водоносный пласт. Восстановив циркуляцию раствора закрывают клапан на цементировочном фонаре, либо распакеровывают пакер и закачивают 1,5 - 8 м 3 воды под высоким давлением. Вначале давление будет расти, а затем падает, поскольку очищается поровые каналы в пласте. Когда установится минимальное давление, считают, что скважина готова к закачке тампонажного раствора. Если давление при закачке тампонажного раствора увеличивается и достигает той величины, которая соответствует наибольшему первоначальному давлению, то в этих случаях процесс цементирования заканчивают. В обратном случае производят несколько повторных заливок. Когда достигнуты необходимые давления отвинчивают трубы (делают распакеровку) и избыточный цемент, остающийся в трубах вымывают из скважины.

Мы должны научиться жить вместе как братья или погибнуть вместе как дураки. © Лютер Кинг ==> читать все изречения.

Операция отличается от рассмотренной тем, что после вытеснения тампонажного раствора пакеровку не нарушают, а колонну НКТ вращением вправо отделяют от пакера, приподнимают и после тщательной промывки обратной циркуляцией извлекают на поверхность.

При РИР разделительные пробки не применяются, поэтому имеется вероятность смешивания тампонажного раствора с промывочной и продавочной жидкостями, что следует учитывать.

Создание цементного экрана

В эксплуатационных скважинах для предотвращения преждевременного прорыва воды в продуктивные пласты создают разобщающиеся цементные экраны. Для этого спускают НКТ с пакером, который устанавливают несколько выше водонефтяного контакта (ВНК) и с помощью гидроструйной перфорации создают горизонтальную трещину, в которую, задавливает 50-100 м 3 нефтяной смеси, либо вязкой нефти, либо гидрофобной водонефтяной эмульсии стабилизированной ПАВ. Для предотвращения смыкания трещин после стравливания давления в последнюю порцию добавляют 1-2 т крупнозернистого песка. После задавливания смеси с песком в трещину колонну НКТ на устье герметично закрывают и скважину оставляют в покое на сутки. Затем давление стравливают, освобождает пакер и скважину промывают водой.

По окончании промывки нижний конец НКТ устанавливают выше трещины гидроразрыва, задавливают в трещину максимально возможный объем тампонажного раствора, восстанавливает обратную циркуляцию, промывают обсадную колонну и скважину оставляют в покое. После затвердевания оставшийся цементный камень разбуривают с таким расчетом, чтобы искусственный забой оказался хотя бы на 1-2 м выше созданного в трещине экрана, и проверяют герметичность снижением уровня.

Задавливаемый в трещину тампонажный раствор должен образовывать экран радиусом 30 - 50 м. Столь глубокое продвижение возможно при использовании раствора максимальной водоотдачи либо раствора на промывочной и продавочной жидкостей порциями безводной углеводородной жидкостью.

В том случае, когда имеется необходимость изолировать водяные пласты применяется цементаж под давлением. Сущность такого цементирования заключается в закачке в заколонное пространство тампонажного раствора под давлением значительно превышающим гидростатическое. Схематично операции по цементажу под давлением могут быть представлены в следующем виде. В колонну обсадных труб спускается на бурильных или НК трубах цементировочный фонарь (пакер) и закрепляется на той глубине, на которой находится водоносный пласт. Восстановив циркуляцию раствора, закрывают клапан на цементировочном фонаре, либо распакеровывают пакер и закачивают 1,5 - 8 м 3 воды под высоким давлением. Вначале давление будет расти, а затем падает, поскольку очищается поровые каналы в пласте. Когда установится минимальное давление, считают, что скважина готова к закачке тампонажного раствора. Если давление при закачке тампонажного раствора увеличивается и достигает той величины, которая соответствует наибольшему первоначальному давлению, то в этих случаях процесс цементирования заканчивают. В обратном случае производят несколько повторных заливок. Когда достигнуты необходимые давления отвинчивают трубы (делают распакеровку) и избыточный цемент, остающийся в трубах вымывают из скважины.

Нефтяная отрасль постоянно сталкивается с новыми задачами, необходимыми для успешного бурения скважин. По мере того как более старые скважины утрачивают требуемый уровень продуктивности, в эксплуатацию вводятся новые месторождения, которые активно разрабатываются и добавляются в общую добывающую сеть. Однако новые месторождения часто имеют слишком сложные для традиционного бурения геологические условия, что может создавать технологические проблемы, которые следует решать с использованием новых технологий или подходов к работе.

Технология цементирования под управляемым давлением позволяет решить ряд задач: цементирование в условиях поглощений и высоких пластовых давлений. Процесс цементирования становится более управляемым. При этом задействовано оборудование для бурения под управляемым давлением (штуцерный манифольд, расходомер Кориолиса, распределитель потока, ПВО). Для проведения моделирования и выполнения работы использовалось специализированное программное обеспечение.

The oil industry constantly faces new challenges, which have to be addressed for successful well drilling. As older wells are not able to provide the required productivity level, new fields are brought into operation, actively developed and added to the general producing network. However, new fields often feature geological conditions that are too complex for conventional drilling, which may cause process issues that should be solved using new technologies or approaches.

The managed pressure cementing technology enables to solve some issues: cementing in lost circulation zones and at high reservoir pressures. Moreover, the cementing process becomes more manageable. The operations involve managed pressure drilling equipment (choke manifold, Coriolis flowmeter, flow distributor, BOP). Modeling and operations require specialized software.

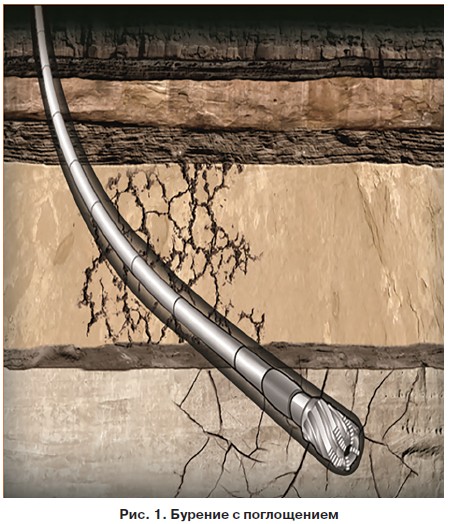

Достижение планового забоя при бурении скважин не означает, что весь объем работ выполнен и достигнуты все цели (рис. 1). После бурения целевого интервала необходимо еще подготовить ствол скважины к креплению, спустить и зацементировать обсадную колонну. На месторождениях с небольшим диапазоном между градиентом гидроразрыва и пластовым давлением эти операции могут вызвать осложнения, связанные с устойчивостью стенок скважины, эффектами поршневания/свабирования и качеством цементирования. Для предотвращения таких осложнений и успешного выполнения процесса цементирования должны быть соблюдены следующие критерии:

— отсутствие притока пластового флюида;

— недопущение гидроразрыва пласта в процессе выполнения работ;

— минимальные поглощения при цементировании;

— подъем цементных растворов до плановых глубин;

— качественное вытеснение бурового раствора в затрубном пространстве.

Технология бурения под управляемым давлением (MPD), которая широко используется в некоторых регионах России, может помочь решить эти проблемы. Эта технология позволяет значительно снизить риски возникновения нештатных ситуаций, аварий и непроизводительного времени (НПВ).

В процессе цементирования эквивалентная циркуляционная плотность (ЭЦП) должна поддерживаться на необходимом уровне между пластовым давлением и давлением гидроразрыва породы. При наличии данных геомеханики этот диапазон сужается при вводе новых переменных (например, давление обрушения горной породы и давление начала поглощения).

Кроме того, технология MPD может помочь сократить время строительства скважин на месторождениях со сложным геологическим строением. Она расширяет возможности бурения на зрелых месторождениях, где невозможно разрабатывать новые продуктивные горизонты из-за сложного геологического строения или бурение является неэффективным из-за отсутствия соответствующих технологий и оборудования.

Современные технологии, методы геофизических исследований (ГИС) скважин и интерпретация их результатов, геомеханическое моделирование и другие направления могут внести вклад в оптимизацию процесса бурения и выбор правильных технологий и решений в процессе бурения скважины. Однако они не могут устранить абсолютно все проблемы, с которыми могут столкнуться операторы в процессе бурения. Довольно часто плановые параметры (например, пластовое давление, давление обрушения горной породы, давление начала поглощения и давление гидроразрыва) отличаются от фактических значений, что может привести к отклонениям от плана работ, незапланированным операциям, НПВ, дополнительным затратам и т. д. В конечном итоге специалисты по цементированию скважин постоянно принимают все новые вызовы для обеспечения надежной и долговечной изоляции пластов.

В процессе цементирования эквивалентная циркуляционная плотность (ЭЦП) должна поддерживаться на необходимом уровне между пластовым давлением и давлением гидроразрыва породы. При наличии данных геомеханики этот диапазон сужается при вводе новых переменных (например, давление обрушения горной породы и давление начала поглощения). ЭЦП регулируется следующими параметрами:

— плотность (гидростатическое давление);

— реологические параметры (давление трения);

— производительность насосов (регулировка скорости восходящего потока).

Эти параметры подбираются для обеспечения качественного замещения бурового раствора и формирования прочного цементного кольца. К сожалению, эти параметры не могут быть изменены без ущерба для качества в случае изменении скважинных условий непосредственно перед выполнением работ либо во время их выполнения. В процессе продавки цементного раствора операторы ограничены только возможностью изменять производительность насосов. При возникновении полных или частичных поглощений операторы могут только сократить расход закачки для снижения ЭЦП и обеспечения подъема цементного раствора в затрубном пространстве до необходимой высоты (ВПЦ). При снижении производительности насосов не всегда сохраняется требуемая скорость восходящего потока, что негативно сказывается на эффективности замещения бурового раствора. В таких ситуациях риски, связанные с образованием каналов и увеличением зон смешения, значительно возрастают, что в конечном итоге приводит к заколонным перетокам, межколонным давлениям и другим проблемам, с которыми необходимо будет бороться и устранять в будущем.

Технология MPD может помочь сократить время строительства скважин на месторождениях со сложным геологическим строением.Она расширяет возможности бурения на зрелых месторождениях, где невозможно разрабатывать новые продуктивные горизонты из-за сложного геологического строения или бурение является неэффективным из-за отсутствия соответствующих технологий и оборудования.

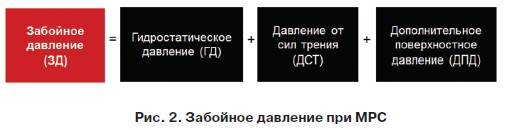

Однако технология цементирования под управляемым давлением (MPC) позволяет использовать дополнительную переменную — устьевое противодавление (рис. 2).

Технология цементирования под управляемым давлением (MPC) позволяет использовать дополнительную переменную — устьевое противодавление. Используя технику МРС, операторы могут регулировать устьевое противодавление и контролировать ЭЦП без изменения производительности насосов и других параметров.

Используя технику МРС, операторы могут регулировать устьевое противодавление и контролировать ЭЦП без изменения производительности насосов и других параметров. Таким образом, поддерживаются заданные параметры эффективности замещения бурового раствора, и процесс цементирования становится более управляемым, что расширяет рабочий диапазон для выполнения операций различной сложности.

Технология МРС помогает выполнять работы по цементированию в сложных геологических условиях. Во-первых, с противодавлением на устье можно цементировать скважины с аномально высокими пластовыми давлениями, сохраняя при этом устойчивость стенок ствола скважины в течение всей операции, что обеспечивает большее количество вариантов для создания рецептур цементных растворов и буферных жидкостей. Технология МРС также позволяет решить проблему низких градиентов давления гидроразрыва и давления начала поглощения и поэтому значительно снижает риск получения недоподъемов цементных растворов до проектных глубин и низкого качества цементирования. В целом этот метод цементирования обеспечивает точное регулирование ЭЦП при небольшом диапазоне между пластовым давлением и давлением гидроразрыва. Оборудование, применяемое в процессе выполнения этих операций, контролирует противодавление в узком диапазоне (вплоть до диапазона в 5 атм.), при этом процесс выполняется автоматически.

МРС используется в сочетании с технологией MPD, и работы по MPC требуют применения следующего оборудования MPD (рис. 3):

— противовыбросовое оборудование (стандартные или вращающиеся, в соответствии с областью применения);

— штуцерный манифольд;

— расходомер Кориолиса;

— распределитель потока.

Использование технологии MPC позволяет выполнять работы различных типов и уровней сложности. Если для бурения определенного интервала используется технология MPD, то мобилизация дополнительного оборудования не требуется.

Разработка гидравлической модели является наиболее важным элементом подготовки работ. Очень важно смоделировать процедуру цементирования с учетом всех данных и переменных. Автоматическая регулировка противодавления обеспечивает оперативную реакцию на изменения скорости потока и поддерживает скважину в состоянии равновесия. Расходомер Кориолиса помогает определить разницу скоростей потока — закачка жидкостей в скважину и их возврат на поверхность. Если эти два значения различаются, то величина противодавления корректируется. В процессе сброса и посадки пробок в конце продавки применяется дополнительное противодавление для обеспечения устойчивости скважины, пока закачанные жидкости в скважине находятся в статическом состоянии.

Использование технологии MPC позволяет выполнять работы различных типов и уровней сложности. Если для бурения определенного интервала используется технология MPD, то мобилизация дополнительного оборудования не требуется. В таких случаях для применения MPC требуется только обученный и опытный персонал и специализированное программное обеспечение, которое моделирует весь процесс цементирования с учетом всего задействованного оборудования и переменных, а также способное считывать данные с датчиков в режиме реального времени и реагировать на любые изменения в процессе работы.

Тампонированием скважины называется комплекс работ по изоляции отдельных ее интервалов. Тампонирование осуществляется с целью предотвращения обвалов скважины и размывания пород в пространстве за обсадными трубами, разделения водоносных или других горизонтов для их исследования, перекрытия трещин, пустот, каверн, для ликвидации водопроявлений, поглощения промывочной жидкости при бурении.

Рис. 8.1. Общая схема тампонажа:

1 – колонна обсадных труб; 2 – тампонажный материал; 3, 4, 5 - изолируемый, водонепроницаемый и водоносный пласты соответственно.

При бурении на жидкие и газообразные полезные ископаемые, а также на минеральные соли необходимо изолировать пласт полезного ископаемого от вышележащих пластов. Изоляция отдельных горизонтов в скважине необходима для предотвращения проникновения грунтовых и пластовых вод в пласт полезного ископаемого. При подходе к продуктивному пласту проходка скважины прекращается в водонепроницаемом вышерасположенном пласте. Затем в скважину спускают колонну обсадных труб, а кольцевое пространство между низом колонны и стенами скважины заполняют водонепроницаемым материалом. Тампонированием затрубного пространства обсадная колонна предохраняется от сжатия давлением и корродирующего воздействия минерализованных подземных вод.

Применяют постоянное и временное тампонирование. Постоянное тампонирование проводят на длительное время. При постоянном тампонировании околоствольное пространство изолируется от ствола скважины. Временное тампонирование предназначается для изоляции отдельных горизонтов и проводится на срок испытания скважины.

Тампонирование производят для разобщения и изоляции водоносных пластов с разным химическим составом. Например, для изоляции горько-соленой воды от питьевой, изоляции водоносных пластов от нефтегазоносных, для производства опытных нагнетаний воды в пористый пласт, для защиты обсадных труб от коррозии минеральными водами, для устранения циркуляции подземных вод по стволу скважины при извлечении обсадных труб и ликвидации скважины.

В качестве тампонажных материалов используют глину, цемент, глиноцементные смеси с наполнителями, быстросхватывающиеся смеси (БСС), битумы и смолы.

Тампонирование глиной применяют при бурении неглубоких разведочных или гидрогеологических скважин. Если в месте намечаемого тампонирования залегает пласт глины мощностью 2—3 м, то тампонирование осуществляют задавливанием башмака обсадной колонны в глину, предварительно пробурив этот лласт на 0,5—0,6 м.

При отсутствии на забое глины или при недостаточной мощности ее пласта нижнюю часть скважины заполняют вязкой глиной, в башмак обсадной колонны вставляют конусную пробку, которой выдавливают глину в затрубное пространство. По окончании тампонирования пробки разбуривают.

Тампонирование с помощью цемента называется цементированием скважин. Цементирование используют при бурении скважины на воду, нефть, газ и в случаях, когда необходимо получить прочный и плотный тампон на весьма продолжительное время.

Для цементирования скважин используют тампонажный цемент на основе портландцемента.

После смешивания с водой тампонажный цемент должен давать подвижный раствор, перекачиваемый насосами, который с течением времени загустевает и затем превращается в водонепроницаемый цементный камень. Цементный раствор надо изготовлять как можно быстрее, чтобы предупредить его схватывание во время нагнетания в скважину. Готовят цементный раствор в цементомешалках или в специальных цементировочных агрегатах, смонтированных на автомобиле.

Наиболее широко применяемый способ цементирования при разведочном бурении — погружение башмака обсадной колонны в цементный раствор, залитый на забой скважины. Забойное цементирование проводят для изоляции нижней призабойной части колонны обсадных труб. Цементный раствор заливают в скважину через заливочные трубы на высоту 2—3 м.

После извлечения из скважины заливочных труб на забой спускают колонну обсадных труб. После затвердения цементного раствора разбуривают пробку в обсадных трубах и продолжают проходку скважины.

Временное тампонирование скважин производится на непродолжительный период проведения раздельного исследования водоносных (нефте- и газоносных) горизонтов.

Для разобщения отдельных участков скважины, подвергаемых исследованиям (откачки, нагнетания), используют специальные тампоны, называемые пакерами. По принципу действия различают пакеры простого и двойного действия. Пакеры простого действия разделяют скважину на два изолированных друг от друга участка, а двойного действия — на три.

Принцип действия пакера основан на том, что при расширении резиновой манжеты или подушки надежно уплотняется зазор между стенками скважины и колонной труб, на которой опускается тампон. Резиновая манжета (подушка) в скважине может уплотняться механически, с помощью воды или сжатого воздуха.

Гидравлический пакер (рис. 8.2.) с двумя резиновыми камерами 3 (двойного действия) спускают в скважину на колонне труб 1. Вода, подаваемая под давлением через трубки 2 в камеры 3, прижимает их к стенкам скважины. Таким образом скважина разделяется на три участка. Через фильтровую трубу 4 после установки пакера производят опытные откачки или наливы.

Рис. 8.2. Гидравлический пакер:

I – водоупор; II – пористый водоносный пласт; 1 – колонна обсадных труб; 2 – трубка для нагнетания воды; 3 – камера; 4 – соединительная трубка; 5 – фильтровая труба; 6 – глухая пробка

Тампонирование без обсадных труб. Для борьбы с поглощением промывочной жидкости без уменьшения диаметра скважины применяют БСС различного состава. Дозировка смеси, содержащей портландцемент, глинистый раствор, жидкое стекло, каустическую соду и воду, зависит от качества цемента и глины. Изменением количества жидкого стекла и каустической соды регулируют свойства смеси и сроки ее схватывания. Через 20—35 мин после приготовления БСС теряет подвижность, а через 1—1,5 ч заканчивается ее схватывание. Используют также тампонажные смеси на основе синтетических смол путем смешивания их с наполнителем и последующим введением в смесь отвердителя.

Тампонажные смеси должны быть доставлены к месту поглощения промывочной жидкости до потери подвижности. Смесь, доставляют одним из следующих способов: 1) заливкой через устье неглубокой скважины; 2) закачиванием через бурильную колонну, 3) в колонковом наборе, закрытом снизу глиняной пробкой, с последующим выдавливанием промывочной жидкостью; 4) с использованием специальных тампонажных устройств.

Доставленную в зону поглощения тампонажную смесь после выдержки в течение времени, необходимого для ее затвердевания, разбуривают.

8.1 . Производство работ по цементированию скважины при помощи двух пробок

Если необходима большая высота подъема цемента в затрубном пространстве (на любое расстояние от забоя, вплоть до устья скважины), применяется цементирование под давлением с разделяющими пробками. При этом используют две разделяющие пробки и цементировочную головку. Разделяющие пробки снабжены уплотняющими резиновыми манжетами. Верхняя пробка сплошная, а в нижней выполнен осевой канал, перекрытый стеклянным диском или резиновой перепонкой.

Промывка затрубного пространства. Через отвод 1 (рис. 8.1, а) цементировочной головки нагнетают промывочную жидкость для промывки скважины. При этом колонна обсадных труб подвешена в устье скважины с помощью лафетного хомута и не касается забоя.

Введение в обсадные трубы нижней пробки. Для этого цементировочную головку отвинчивают от колонны и в устье обсадной колонны вводят нижнюю пробку. После этого навинчивают цементировочную головку с закрепленной в ней верхней пробкой

Нагнетание цементного раствора в колонну обсадных труб. Освобождение верхней пробки и ее продавливание вдоль колонны. Вывинчивают выдвижные стопоры 6 цементировочной головки, освобождая этим верхнюю пробку и через отвод нагнетают промывочную жидкость (глинистый раствор или воду) для продавливания пробок. Тогда система, состоящая из двух пробок и цементного раствора между ними, будет перемещаться вниз.

Продавливание цементного раствора в затрубное пространство. Когда нижняя пробка упрется в упорное (стопорное) кольцо, закрепленное между трубами и башмаком, тогда возросшим давлением насоса раздавливается стеклянная пластинка, перекрывающая отверстие в нижней пробке, и цементный раствор через это отверстие продавливается в кольцевое затрубное пространство (рис. 8.1, в). Окончание нагнетания цементного раствора в затрубное пространство соответствует моменту схождения пробок (рис. 8.1, г), определяемому по резкому повышению давления на манометре.

Снятие колонны обсадных труб с лафетного хомута и спуск колонны до забоя.

Для этого колонну с помощью элеватора, крюка, талевой системы и лебедки бурового станка приподнимают, вынимают из корпуса лафетного хомута и спускают колонну до забоя.

Выдерживание колонны обсадных труб под давлением (при закрытых отводах 1 и 2) в течение 12-24 ч до конца схватывания и затвердевания цемента.

Снятие цементировочной головки, разбуривание пробок и упорного кольца, очистка забоя.

Проверка результата тампонирования. Для этого понижают откачкой уровень жидкости в скважине ниже (не менее чем на 10 м) статического уровня тампонируемого водоносного горизонта. Если в течение суток уровень воды в скважине не поднялся (не учитывая поднятия уровня до 1м за счет стенания капель по стенкам труб), то считают, что тампонирование водоносного пласта произведено и об этом составляется акт.

Рис. 8.1. Схема тампонажа скважины цементом по способу «с двумя пробками»:

а – начало закачивания цемента; б – конец закачки цемента; в – начало подъема цемента в затрубное пространство; г – конец цементации

1 – запорный кран; 2 – манометр; 3 – головка для цементации; 4 – верхняя часть пробки; 5 - резиновые манжеты; 6 - нижняя часть пробки; 7 – обсадная труба; 8 - верхняя пробка; 9 - нижняя пробка

8.2. Ликвидационный тампонаж скважины

Пробурив скважину, производят контрольный замер ее глубины, измерение зенитных углов и азимутов через установленные интервалы (обычно 20 м) и геофизические исследования (каротаж). Затем приступают к извлечению обсадных колонн и ликвидационному тампонированию скважины.

Цель ликвидационного тампонирования состоит в том, чтобы изолировать все водоносные пласты и пласты полезного ископаемого, подлежащего разработке, от поступления в них воды по скважине и трещинам из изолируемого водоносного пласта и устранить возможность циркуляции подземных вод по стволу скважины при извлечении обсадных труб и ее ликвидации.

Для ликвидационного тампонирования скважины, пройденной в скальных и полускальных породах, применяют цемент, в породах глинистых — пластичную жирную глину. Скважина, пробуренная с применением глинистого раствора и тампонируемая цементом, перед тампонированием промывается водой для разглинизации. Цементный раствор нагнетают насосом через бурильные трубы, опущенные до забоя. По мере заполнения скважины цементным раствором бурильные трубы приподнимают. После подъема насос и бурильные трубы должны быть промыты водой для очистки от остатков цементного раствора.

При тампонировании глиной ее замачивают, приготовляют густое глиняное тесто, затем с помощью глинопресса или вручную готовят цилиндры из глины. Глиняные цилиндры опускают на забой скважины в длинной колонковой трубе и, приподняв колонковую трубу на 1,0—1,5 м над забоем, выпрессовывают с помощью насоса давлением воды обычно при 1,0—1,5 МПа. Для надежности каждую порцию тампонажной глины трамбуют металлической трамбовкой.

Для ликвидационного тампонирования глубоких скважин хорошо зарекомендовали себя:

1. Глинисто-цементный раствор, изготовляемый на базе глинистого раствора повышенной вязкости (Т = 50—80 с, θ = 500— 1500 Н/см 2 ).

На 1 м 3 глинистого раствора добавляют 120—130 кг тампонажного цемента и 12 кг жидкого стекла.

2. Для тампонирования законченных скважин применяют отверждаемый глинистый раствор (ОГР) следующего состава: нормальный глинистый раствор — 64%; формалин — 11%; ТС-10 —25%. ТС-10 представляет собой темно-коричневую жидкость, изготовленную из смеси (в надлежащих пропорциях) сланцевых фенолов, этиленгликоля и раствора едкого натра.

В ряде разведочных районов к тампонажным растворам добавляют песок.

При наличии полного поглощения промывочной жидкости на интервале скважины выше зоны поглощения устанавливают деревянные пробки. В устье ликвидированной скважины оставляют обсадную трубу с цементной пробкой. На трубе отмечают номер и глубину скважины.

При выполнении работ по ликвидационному тампонированию следует руководствоваться утвержденными инструкциями или правилами выполнения этого вида работ, действующими в данном регионе. О выполнении ликвидационного тампонирования составляется акт по форме, предусмотренной инструкцией или правилами.

1. Воздвиженский Б.И. Разведочное бурение / Б.И. Воздвиженский, О.Н. Голубинцев, А.А. Новожилов. – М.: Недра, 1979. - 510 с.

2. Советов Г.А. Основы бурения и горного дела / Г.А. Советов, Н.И. Жабин. – М.: Недра, 1991. – 368 с.

Читайте также: