Определение морозостойкости бетона лаборатория

Обновлено: 16.05.2024

Разнообразие строительных материалов не знает границ. Но бетон по-прежнему популярен, часто применяется в строительстве дорожных полотен. Основными его достоинствами являются: цена, значительный срок службы и устойчивость к влаге.

При строительстве автомагистралей и дорог используется дорожный бетон. Он характеризуется прочностью, а также, высоким показателем морозостойкости, который стоит соблюдать при производстве бетона. Это свойство сырья позволяет сохранять структуру и практические свойства при замораживании, оттаивании воды. Если значение показателя низкое – прочность материала страдает и приводит к риску быстрого износа поверхности.

На поверхности бетона часто собирается влага. Для того, чтобы материал был способен противостоять замораживанию и оттаиванию, в нем должно быть как можно меньше пор. При смене агрегатного состояния воды, происходит деформация, тем самым изнашивая структуру.

Процесс определения уровня морозостойкости – это подсчет циклов смены агрегатного состояния воды, которые выдержит материал.

Как повысить морозоустойчивость бетона

Применяются следующие способы для увеличения уровня морозостойкости:

- использование качественного цемента (чем прочнее будет вяжущее вещество, тем будет выше устойчивость температурам ниже +5);

- исключение влияния на бетонный элемент неблагоприятных воздействий с помощью пропиток;

- при изготовлении вещества добавлять присадки.

Присадки делятся на:

- поверхностно-активные вещества, которые отвечают за плотность структуры;

- присадки, с помощью добавления которых образуются шаровидные поры, куда выталкивается вода при смене агрегатного состояния (замерзает), тем самым сохраняя структуру.

- суперпластификаторы, которые также увеличивают плотность вещества, водонепроницаемость.

- добавки, которые улучшают водонепроницаемость и структуру: «Дегидрол», «Пенетрон», «Адмикс», «Кристалл».

Присадки с добавлением глиноземистого цемента не применяются, так как наоборот снижают качество сырья.

Испытание бетона на морозостойкость

Используют 2 типа приборов для измерения – камера заморозки, камера оттаивания. Чаще стали использоваться камеры, в которых образцы могут храниться во влажной среде и для оттаивания, и для твердения. Они универсальны, так как используются для выполнения сразу 3 функций. Поэтому эти камеры стали так популярны при проведении экспериментов.

Другие виды камер применяются при работах с полным циклом испытаний. Они автоматические, с помощью них можно отследить весь процесс эксперимента и производить несколько циклов. В эти камеры помещаются 6 образцов со стороной в 100 мм.

Применяются 2 способа проведения испытаний дорожного бетона (ГОСТ 10060-2012):

- ускоренный (используется только 5% водный раствора хлорида натрия; сокращение времени повтора циклов замораживания при температуре минус 50(±2) C°, а оттаивания при температуре +20(±2) C°).

Чтобы провести испытания, делают образец материала в форме куба (100-200 мм), а циклы замораживания и оттаивания воды проводятся в диапазоне -18 - +18°C. Вода, в которой присутствуют минералы, не участвует в эксперименте. Это влияет на точность результатов.

Этапы испытания бетона на морозостойкость выглядят так:

- Выбираем метод, согласно которому образец заполняется водой.

- Фиксируем полученную информацию об образце насыщенного водой до достаточного уровня.

- Замораживаем образец в камере по тем условиям, которые диктует выбранный метод;

- Проводим попеременную смену циклов в той же камере, если есть такая возможность, либо заменяем ее.

- Доводим до конца испытания образца.

- Получаем результаты, подлежащие обработке и оцифровке.

- Устанавливаем марку материала

- Формируем заключение эксперта.

Вода меняется каждые 95-100 циклов, потому что частички бетона смываются и влияют на результат.

Каждая марка бетона требует свое число испытаний. Например, для бетона марки F150 проводится 150 испытаний. По времени это укладывается в 75 суток при рабочем дне в 12 часов. Если лаборатория работает круглосуточно, то можно получить результаты уже через 38 дней.

Лабораторию, занимающуюся проведением подобных экспериментов нужно выбирать тщательно. Это существенно влияет на результаты. А выбрав круглосуточную лабораторию, как наша, вы получите информацию о материале в 2 раза быстрее.

Водопроницаемость и морозостойкость бетона

Еще один показатель качества – уровень водонепроницаемости.

Применяются десять основных марок по критерию водонепроницаемости (ГОСТ 26633). Их обозначения начинаются с буквы W, а заканчиваются цифрами, которые указывают на максимальное давление воды, которое выдерживает образец для тестовых испытаний. Чем выше цифровое значение после W, тем выше водонепроницаемость.

Бетон разрушается под воздействием влаги. Из него вымывается гашеная известь, которая легко и быстро растворятся. Это нарушает структуру и разрушает бетонные плиты. А также, кислоты, содержащиеся в воде, оказывают разрушающее действие на материал.

Структура дорожного полотна постоянно подвергается увлажнению и просыханию, что дестабилизирует и изнашивает структуру. Вода, которая поглощается порами бетона при замерзании расширяется на 9%. Поэтому нужно подбирать те материалы, которые выдерживают как можно больше испытаний погодными условиями.

Материал считается устойчивым к температурам и влаге в том случае, если при испытаниях образец не потерял массы больше, чем на 5%, а прочность снизилась не больше, чем на 20%.

Проверка бетона на показатели устойчивости к изменениям среды, такие как морозостойкость и водонепроницаемость – обязательный этап для строительной компании. Его стоит проводить только в специализированных, аккредитованных лабораториях. Тогда вы не будете сомневаться в достоверности результата, а бетон, использующийся в строительстве дорог, окажется долговечным и качественным.

Научно-исследовательский центр «Дорожно-строительные материалы» - это компания, которой не боятся доверять. Мы внесены в государственный реестр, а наши лаборатории сертифицированы и аттестованы. Оборудование проходит тщательную проверку на соответствие международным и российским стандартам качества. А благодаря тому, что у нас есть лицензия на предоставление услуг по проверке материалов, мы выдаем сертификат соответствия. И при любых обстоятельствах вы будете освобождены от претензий к качеству изготовленного и используемого материала.

При выявлении эксплуатационных показателей бетона немаловажную роль играет определение его морозостойкости. Да, самым важным расчётом являются прочностные характеристики бетона, но морозостойкость оказывает прямое на них влияние.

Давайте разберемся, что же это за параметр. Морозостойкость – это способность материала, насыщенного водой, выдерживать определенное количество циклов заморозки и последующего оттаивания. К формату проведения лабораторных испытаний мы подойдем чуть позже, а пока разберемся, как же это происходит в реальной жизни.

Приборы для исследования морозостойкости бетона

Существует 2 основных типа приборов с противоположными действиями – это камера заморозки и камера оттаивания. Также имеются специальные камеры для того, чтобы образец в них затвердевал в нормальных условиях. При этом строительные компании все чаще используют камеры с возможностью хранения во влажной среде, а также для нормального отвердевания и оттаивания. Универсальность камер заключается в возможности использования всех 3-х функций. Это и послужило причиной их популярности. А определенные виды камер могут включать в себя все функции для прохождения полного цикла испытаний. Обычно они автоматические и позволяют не только отследить весь процесс, но и поставить на производство определенное количество циклов. В такие камеры могут одновременно поместиться по 6 образцов с ребром в 10 сантиметров.

Мысль о том, что самостоятельное проведение эксперимента, включая закупку камер и точное выполнение всей процедуры, должно существенно сэкономить ваши средства благодаря собственной «мини-лаборатории», которая пригодится на всех объектах строительства, ошибочна.

Во-первых, для того, чтобы научиться в точности воспроизводить все условия эксперимента, необходима практика.

Во-вторых, нашу «мини-лабораторию» нужно аккредитовать, получить необходимые документы и разрешения. Также оборудование должно иметь сертификат соответствия требованиям эксперимента. Без этого любое заключение, выданное лабораторией, недействительно, значит, его нельзя приложить к общему пакету документов. Это может привести к тому, что вы не будете готовы к определенному времени произвести упрочняющие мероприятия. Также вы столкнетесь с проблемой проверок на соответствие, потому что (об этом мы не раз рассказывали в других статьях) в случае полного или частичного обрушения бетонной конструкции по техногенным или природным причинам, проверяется вся документация по объекту. Любое несоответствие нормативам приемки бетонной конструкции чревато судебными разбирательствами и последующим недопущением до строительных работ. Чтобы обезопасить себя от подобных последствий, мы рекомендуем вам обращаться в лицензированные строительные лаборатории.Кроме того, так вы избежите ненужных затрат в виде покупки морозильных камер.

Использование бетона высокого качества дает многоэтажным домам и другим конструкциям, в которых живут и работают люди, располагается техника и животные, надежность и долговечность. Перед принятием к эксплуатации конструкции из бетона проводятся испытания.

Испытания бетона – это тестирование строительного материала на разрыв, определение физических свойств, контроль качества на начальных, средних и конечных этапах строительства.

Тестирование продукта, получаемого из песка и цемента, классифицируют на два типа:

- проводимое в лаборатории;

- полевое (на объекте).

Процедура лабораторных испытаний заключается в осмотре смеси на предмет отклонений и соответствия требованиям нормативов. Полевые – это неразрушающие тесты уже готовых конструкций.

| № | Наименование испытания бетона | Ед. | Стоимость за образец, руб., вкл НДС |

|---|---|---|---|

| Бетон | |||

| Неразрушающие методы контроля прочности бетона | |||

| 1 | метод упругого отскока | 1 участок | 4320 руб. |

| 2 | метод ударного импульса | 1 участок | 4320 руб. |

| 3 | метод отрыва со скалыванием | 1 точка | 1432 руб. |

| 4 | Прочность бетона на сжатие по контрольным образцам (100х100х100 мм), | 1 серия (не менее двух образцов) | 792 руб. |

| 5 | Прочность бетона на сжатие по контрольным образцам (150х150х150 мм | 1 серия (не менее двух образцов) | 840 руб. |

| 6 | Прочность бетона на сжатие по контрольным образцам (200х200х200 мм) | 1 серия (не менее двух образцов) | 840 руб. |

| 7 | Водонепроницаемость | 1 серия (не менее шести образцов) | 4320 руб. |

| 8 | Влажность | 1 точка | 252 руб. |

| 9 | Морозостойкость | 50 циклов 75 циклов 100 циклов 150 циклов 200 циклов 250 циклов 300 циклов | 4320 руб. 5760 руб. 7200 руб. 10080 руб. 12960 руб. 15840 руб. 18720 руб. |

| Бетонная смесь | |||

| 1 | Определение плотности бетонной смеси | 1 проба | 360 руб. |

| 2 | Подбор состава бетона с испытанием по определению прочности | 1 класс (комплекс) | 15840 руб. |

| 3 | Подбор состава бетона с испытанием по определению прочности, водонепроницаемости, морозостойкости | 1 класс (комплекс) | 61920 руб. |

| Раствор | |||

| 15 | Определение прочности раствора на сжатие по контрольным образцам (70х70х70 мм) | 1 серия (не менее трех образцов) | 660 руб. |

| 16 | Определение прочности раствора на сжатие, взятого из швов или из стяжки полов (методом выпиливания) | 1 серия (серия не менее пяти образцов) | 6000 руб. |

| 17 | Определение плотности строительного раствора | 1 проба | 360 руб. |

| 18 | Определение подвижности бетонной и растворной смеси | 1 испытание | 528 руб. |

| 19 | Определение водоудерживающей способности строительных растворов | 1 испытание | от 1872 руб. |

ОПЫТ РАБОТЫ С 1993 ГОДА

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

Когда нужна проверка бетона

Все крупные, средние и мелкие строительные проекты не обходятся без тестирования качества продукции, из которой делают объекты для жилья, загонов, ангаров. Своевременное обнаружение брака поможет избежать дополнительных трат денег и времени на переделку.

Независимую экспертизу проводят при подозрениях на получение некачественной смеси. Определяющим основанием в этом деле может служить заявление от самого застройщика, организации или суда.

Причины, которые требуют проведения испытаний:

- измерение прочностных характеристик;

- определения качества бетонной смеси;

- проверка водонепроницаемости;

- аварийная ситуация на объекте;

- тест на морозостойкость;

- обследование конструкции.

Судебная экспертиза тоже является одной из главных причин для проверки бетонной смеси.

Виды экспертизы бетона

Наша лаборатория проводит следующие независимые испытания бетона в Москве в соответствии с требованиями ГОСТ:

-

Прочность — один из важнейших показателей качества материала. Лучше всего бетон сопротивляется сжатию, с учетом чего и проектируется большинство конструкций. Проверка прочности материала на сжатие осуществляется по контрольным образцам разного размера (100х100х100, 150х150х150 и 200х200х200 мм), которые помещаются под гидравлический пресс и подвергаются воздействию давления. Удобоукладываемость бетонной смеси согласно ГОСТ 10181 характеризуется показателями подвижности или жесткости. От данных параметров зависит свойство бетона под давлением собственной массы, а также под воздействием извне заполнять предназначенную для него форму. Подвижность бетонной смеси оцениваются по осадке конуса, отформованного из бетонной смеси. Жесткость бетонной смеси характеризуют временем вибрации в секундах, необходимым для растекания конуса, изготовленного из бетонной смеси. Является одним из важнейших свойств характеризующих данный материал, т.к. необходимо для расчетов нагрузки конструкций при строительстве. Средняя плотность бетонной смеси характеризуются отношением массы уплотненной бетонной смеси к ее объему. Водонепроницаемость во многом определяет срок эксплуатации железобетонных конструкций, показывая, способность материала не пропускать влагу под давлением. Для оценки параметра образец насыщается водой, поступающей к нему под различным давлением. Водонепроницаемость образца или конструкции оценивают максимальным давлением воды, при котором еще не наблюдалась ее фильтрация через образец. Показывает, какое количество циклов «замораживания-размораживания» способна без ущерба выдержать конструкция. Соответственно, от морозостойкости бетона зависит долговечность всего сооружения. Проверка образца проводится в специальных климатических камерах, где материал подвергается попеременному замораживанию и оттаиванию. Влажность — параметр, влияющий прочность и способность материала выдерживать нагрузки. Для ее оценки вычисляется процентное соотношение массы воды к массе бетона. В испытаниях используются специальные приборы — влагомеры. Их задача — измерить не саму влажность, а связанные с ней физические параметры, переводя полученную величину в необходимое значение. Наиболее распространенные методы измерения влажности бетона — кондуктометрический и диэлькометрический. Данные методы позволяют определить прочность бетона на объекте и непосредственно в конструкции при локальном механическом воздействии на бетон. Бывают прямые (отрыв, отрыв со скалыванием и скалывание ребра) и косвенные (ударный импульс, пластическая деформация, упругий отскок, ультразвук). . Один из показателей срока эксплуатации бетонного покрытия. Это способность материала под воздействием истирающих усилий менять объем и массу. Величина показателя определяется твердостью бетона: чем она больше, тем ниже истираемость.

- Определение усадки и ползучести бетонной смеси. Усадка бетонной смеси оказывает, на сколько в процентном соотношении уменьшился изначальный объем материала за время, отведенное на набор прочности. Ползучесть бетона характеризуется необратимыми деформациями, возникающими при воздействии длительных нагрузок.

Цель проверки бетона

Ключевой целью тестирования конструкции на начальных этапах строительства является обнаружение несоответствия проектной документации. Испытание проводится не разрушающим методом по ГОСТ.

Тест на прочность, качество бетонной смеси – обязательная процедура. Главная цель подобного испытания – соответствие стандартам. От него зависит надежность и прочность конструкции.

Застывшую бетонную смесь изучают. Сотрудники лаборатории получают данные об удобоукладываемости, подвижности, морозостойкости. На основании этой информации наши специалисты составляют заключение. Документ разрешает вести строительство, используя данную смесь, если ее показатели соответствуют всем нормам и ГОСТам. Либо бетон признается негодным для литья железобетонных конструкций.

Методы испытания бетона

Для проведения экспертизы наши профессионалы выезжают на полевые испытания и проводят тестирование смеси на месте строительства проекта. Затем они составляют акт, где подтверждают или отклоняют качество, полученное из проб бетонного продукта.

Второй вариант проведения испытаний – это вырезание образцов из конструкции (стена фундамент или др.). Образец бетона отбирают, используя способ алмазного бурения. Все шаги последующей экспертизы проводятся в нашей лаборатории.

Существует несколько способ определения качества застывшей бетонной смеси:

- неразрушающий метод оценки прочности. Этот способ заключается в определении прочности при механическом локальном воздействии. Тест состоит из двух видов проверок: прямой подразумевает отрыв, отрыв со скалыванием, косвенный – ударный импульс, пластическая деформация, упругий отскок, ультразвук;

- проверка на прочность под гидравлическим прессом по ГОСТ 10180, ГОСТ 5802. Тест на сжатие проводится над образцами разного размера: 100×100×100, 150×150×150 и 200×200×200 мм;

- определение водопоглощения по ГОСТ 12730.3 у контрольных образцов. Кусок материала насыщается водой, которая подается к нему под разным давлением. Водонепроницаемость оценивается при максимальном давлении подачи жидкости;

- проверка удобоукладываемости. К этому параметру материала применяются стандарты ГОСТ 10181. Оценивается удобоукладываемость по осадке конуса, отформованного из бетонного раствора;

- определение морозостойкости материала. Кусок бетона подвергают нескольким циклам замораживания и размораживания. Тестирование проводится в специальных климатических камерах;

- измерение влажности. Для оценки параметра используются два метода: кондуктометрический и диэлькометрический. Для выполнения задания специалисты работают специальными приборами – влагомерами.

В нашей лаборатории проводятся экспертизы на профессиональном уровне с применением пресса. Таким методом проверяется тяжелый бетон на прочность.

Особенности проведения испытаний

Во время снятия проб, проведения тестирования специалисты по экспертизе бетона соблюдают правила отбора и хранения материала. Бетон исследуют в зависимости от метода проверки. Например, для проведения испытания удобоукладываемости, проводят тест над еще незатвердевшей бетонной смесью. А для определения прочности – берут образец их уже залитой конструкции.

Для определения водонепроницаемости мы используем современную установку АГАМА 2РМ. Тест проводится автоматическом режиме. Результат фиксируется в памяти чувствительной машины, а наши специалисты выводят полученный результат на бумагу.

Для проверки ультразвуком мы используем прибор – ультразвуковой дефектоскоп УКС-МГ4. устройство считывает и выдает параметры прочности и целостности материала. Но т.к. это косвенный метод проверки прочности, его можно использовать только вместе с прямым методом (скол ребра или отрыв со скалыванием).

При строительстве высотных домов, сложных сооружений в виде мостов, эстакад и тоннелей, дорог, а также прочих строений важно добиться исключительной устойчивости конструкции к нагрузкам. Важнейшими показателями для бетона и изделий из него, являются не только прочность на разрыв, твердость и сжатие, но также истираемость, которая характеризуется способностью сохранять поверхность в изначальном виде. Именно поэтому, многие застройщики стремятся заказывать проверку истираемости с целью анализа качества используемого бетона.

ОПЫТ РАБОТЫ С 1993 ГОДА

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

| Наименование испытания | Стоимость, руб с НДС |

|---|---|

| Определение истираемости (1 образец) | 3528,00 |

Что такое истираемость бетона?

Под истираемостью подразумевается способность материала изменяться в объёме и массе под воздействием сторонних факторов, что важно не только для строительных сооружений, но также изделий из бетона: лестниц, бордюров, тротуаров, плит перекрытий и так далее. Проверка бетона на истираемость позволяет выявить срок службы сооружения или изделия, от чего во многом зависит безопасность эксплуатации.

Актуальность проведения таких испытаний обуславливается, прежде всего, необходимостью использования бетонных сооружений, которые отвечают нормам и требованиям ГОСТа. Степень стойкости к нагрузкам определяется маркой и классом бетона, интенсивностью и характером нагрузок, которые могут быть как динамическими, так и статическими. Зная степень истираемости бетона можно определить долговечность полов в жилых и производственных помещениях, пешеходных и велосипедных дорожек, а также покрытий подземных паркингов.

Марки по истираемости бетона

Как и прочие показатели, которые характеризуют качество и устойчивость материала к эксплуатационным нагрузкам, истираемость также имеет свой показатель в виде литеры G. Стойкость к нагрузкам определяется следующей за ней цифрой от 1 до 3, что позволяет правильно использовать готовое бетонное изделие. Чем тверже и плотнее материал, тем более стойким к стиранию своей поверхности он является, сохраняя тем самым свои изначальные характеристики и свойства.

Согласно ГОСТ 25192 бетон подразделяется на следующие марки по истираемости:

- низкой истираемости — G1;

- средней истираемости — G2;

- высокой истираемости — G3.

Важно понимать, что далеко не все бетонные конструкции и сооружения требуют максимального показателя по устойчивости к истираемости, что зависит от сферы практического использования готового изделия. При определении качества бетонного сооружения данный показатель обязательно принимается во внимание наравне с плотностью, маркой и стойкостью к излому.

Внимание! Знание уровня истираемости бетона позволяет правильно рассчитать строк службы изделия или конструкции, что необходимо для строительных расчетов.

Для проверки истираемости бетона и определения уровня G1, G2 и G3 используются специальные методы и способы, которые должны соответствовать требованиям ГОСТ 13087. Данный стандарт распространяется на все виды бетонов, используемых в разных областях строительства и архитектурных сооружениях.

Методы измерения

Существует несколько методов определения степени истираемости бетонных поверхностей, каждый из которых имеет свои особенности, характеристики и способы исполнения. Условно их можно поделить на 2 большие группы:

-

В барабане истирания Применяется для конструкционных бетонных элементов (лотков, цилиндров), используемых для транспортировки жидкостей с взвешенными абразивными компонентами.

Истираемость по Бёме

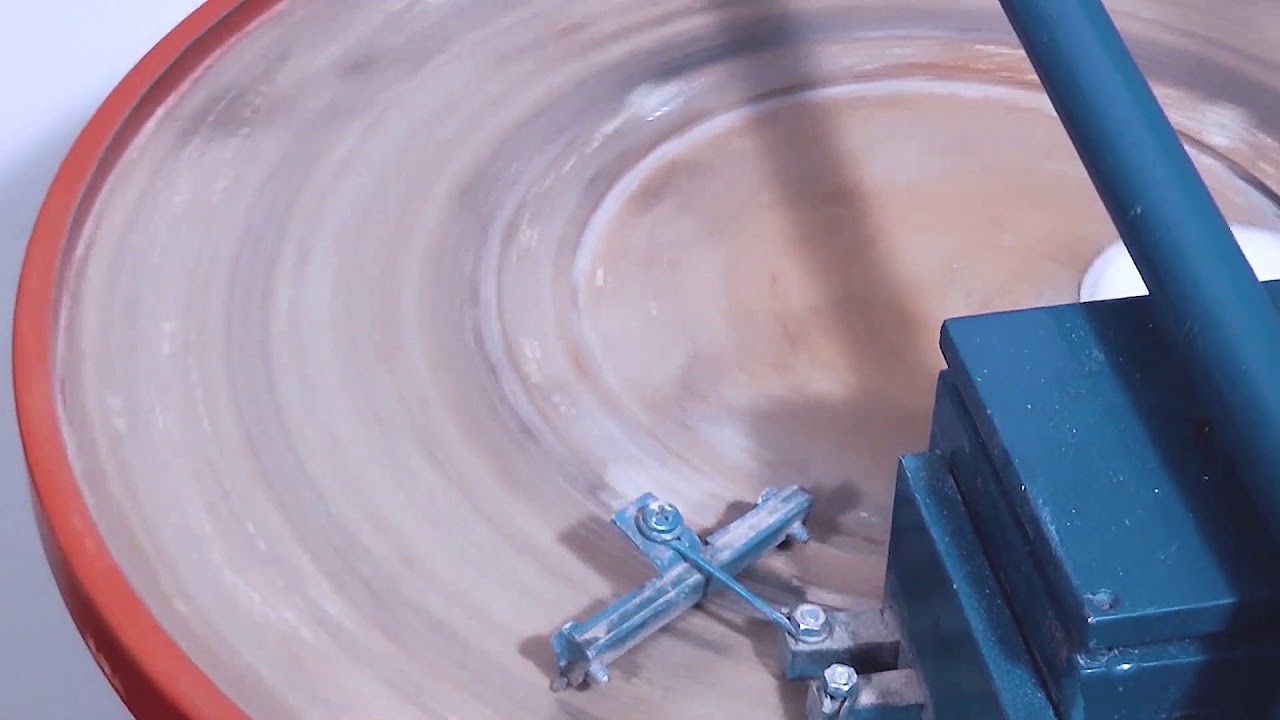

Для определения степени истираемости применяется специальный аппарат Беме или круг истирания ЛКИ, конструкция котороых включает в себя диск, образец, двуплечий рычаг, шкив, противовес, счетчик оборотов, зубчатую передач и держатель. Операция заключается в закреплении образца на вращающемся диске, после чего его запускают и начинают постепенно прижимать абразивный точильный камень. Спустя определенное количество циклов.

Любая истираемость характеризуется потерей массы, выражаясь в г/см 2 , по результатам чего бетонному изделию присваивается конкретная марка G1, G2 или G3.

Истираемость по Таберу

Для процедуры используется специальная установка, которая отвечает нормам и сертификации ISO 3537 (DIN 52347, ASTM D1044). Процесс заключается в закреплении образца на диске под кругами абразивного типа, после чего диск начинает вращаться с частотой порядка 60 об/мин. При этом на испытуемый образец подается нагрузка в 250, 500 и 1000 г, в результате чего поверхность истирается, после чего мастер анализирует результат. Массу потерь определяют путем измерения объема частиц, удалённых с образца. Испытание останавливают, после чего определяют массу образовавшихся в результате этой процедуры частиц.

- При потере массы в районе 0,7 г/см 2 , бетон характеризуется как G1. При потере массы в 0,8 г/см 2 — G2, а при потере массы в 0,9 г/см 2 — G3.

- По анализу получаемых результатов определяют марки истираемости бетона, что оформляется документально, в соответствии с требованиями нормативной и технической документации.

Для проведения испытаний для определения истираемости со стороны заказчика требуется дождаться полного затвердения смеси (не менее 28 дней), после чего вырезается кусок готового покрытия и привозится на экспертизу. В ряде случаев можно воспользоваться замером по шкале Мооса, где на объект наносятся царапины специальными карандашами, после чего производятся соответствующие замеры.

Как можно повысить износостойкость

Как можно отметить, не зависимости от используемого способа, прочность бетона и его стойкость к истиранию определяется массой частиц, образовавшихся в результате выполнения операции. Вместе с тем, в ряде случаев возникает потребность в снижении показателя истираемости, для чего используются следующие методики:

- снижение пористости бетонной смеси;

- использование специальных пропиток;

- шлифовка и полировка верхнего слоя бетонного изделия или конструкции;

- применение высокомарочного цемента;

Как правило, для улучшения качества бетона используются специальные полиуретановые пропитки, способные проникать внутрь изделия до 4 мм. Благодаря этому возрастают такие свойства материала, как ударная прочность, износостойкость, а также химическая устойчивость к кислотным и щелочным воздействиям окружающей среды.

Между прочим, улучшить показатели прочности и истираемости можно также за счет использования топпингов, то есть применения в качестве главных наполнителей бетона кварца, металлической стружки и корунда. Данные частицы отличаются высокой износоустойчивостью, благодаря чему не только улучшают удобоукладываемость, но также другие характеристики материала.

Бетон – это искусственный камень, получаемый путем застывания тщательно подобранной по компонентному и фракционному составу смеси на цементном вяжущем. Из него получают конструкции различных форм с заданными (прогнозируемыми) свойствами. Несмотря на непрерывное развитие строительного рынка и появление новых материалов, легкие и тяжелые бетоны продолжают активно применяться для возведения элементов жилых, гражданских и промышленных объектов.

Обследования бетонных и железобетонных конструкций показывают, что 80 % из них подвержены разрушениям, возникшим в результате циклического замораживания и агрессивного воздействия растворов солей. Из-за этих факторов многие здания были признаны аварийными задолго до окончания расчетного срока эксплуатации, поскольку температурная деструкция сопровождается снижением прочности несущих конструкций.

Строительная лаборатория «СтройЛаборатория СЛ» проводит испытания бетона на морозостойкость. Мы используем современное лабораторное оборудование, методы, описанные ГОСТ 10060-2012, и гарантируем точность результатов исследований. Уровень аккредитации нашей лаборатории позволяет выдавать заключения для сертификации бетона и других строительных материалов. Мы всегда рады сотрудничеству с крупными компаниями и частными клиентами.

Цены на испытания по определению морозостойкости

| Испытания бетона | Ед.измерения | Стоимость. руб с НДС. | |

|---|---|---|---|

| ГОСТ 10060-2012 | |||

| Определение морозостойкости | 50 циклов | 4320 | |

| 75 циклов | 5760 | ||

| 100 циклов | 7200 | ||

| 150 циклов | 10080 | ||

| 200 циклов | 12960 | ||

| 250 циклов | 15840 | ||

| 300 циклов | 18720 | ||

Что такое морозостойкость?

Морозостойкостью называют наибольшее число циклов замораживания и оттаивания бетона, при котором предел его прочности на сжатие снижается более чем на 25 % при отсутствии снижения массы более чем на 5 %. Исследования проводятся на водонасыщенных образцах возрастом 28 суток: кубиках с размером стороны 100 мм и цилиндрах диаметром 100 мм и высотой 100 мм. После определения морозостойкости бетону присваивается марка от F15 до F1500, где цифра означает количество циклов, которые выдержит конструкция.

Существует три гипотезы, объясняющие природу температурной деструкции:

- Из-за малого размера пор не весь объем содержащейся в них воды способен превратиться в лед. Последний оказывает давление на воду и стенки пор, в результате чего происходит постепенное разрушение связей между частицами заполнителя.

- Температурная деструкция возникает из-за разницы коэффициентов линейной температурной деформации меду заполнителями разного происхождения, например, песка и щебня. При снижении температуры их объемы уменьшаются по-разному, и возникающие при этом напряжения приводят к образованию трещин. Однако исследования показывают, что такая гипотеза может быть справедливой только для водоненасыщенных бетонов.

- Наиболее точное объяснение разрушению бетона под воздействием низких температур дает гипотеза гидравлического давления. По утверждению ее авторов, вода при замерзании в порах и капиллярах оказывает гидравлическое давление на гелеобразные структуры цементного камня. Еще один фактор, влияющий на скорость температурного разрушения – наличие открытых воздушных пор, в которые часть жидкости вытесняется при замораживании. В соответствии с гипотезой, интенсивность температурной деструкции растет вместе со скоростью замораживания, а также зависит от структуры бетона.

Выделяют пять классов морозостойкости бетона с различными сферами применения:

- Низкой (до F50), для эксплуатации внутри отапливаемых помещений.

- Нормальной (F50 – F150), для строительства в теплых и умеренных климатических зонах.

- Повышенной (F150 – F300), для районов с промерзающей почвой, в том числе Сибири.

- Высокой (F300 – F500), для северных регионов с глубоким промерзанием.

- Крайне высокой (свыше F500) – для ответственных строительных конструкций и промышленных объектов.

Способы определения морозостойкости бетона в лаборатории «Стройлаборатория СЛ»

При разработке и коррекции составов бетона, внедрении новых материалов и технологий производства, а также при контроле готовых бетонных конструкций применяют методы последовательного замораживания и оттаивания (ГОСТ 10060-2012). Их используют для определения морозостойкости бетонов следующих видов:

- тяжелых;

- мелкозернистых;

- плотных;

- для покрытий аэродромов;

- для строительства дорог.

Образцы для испытаний изготавливают в лабораторных условиях или извлекают из готовых бетонных конструкций. Циклическое замораживание проводится после набора проектной прочности, то есть через 28 суток после заливки. Если проверяют образцы, извлеченные из строительных конструкций, принимают во внимание их возраст. В зависимости от среды насыщения, замораживания и оттаивания различают следующие методы исследования морозостойкости бетона:

- Базовый F1. Его применяют для всех видов и марок бетонов, которые эксплуатируются в неминерализованной среде, кроме дорожных и аэродромных. Образцы насыщают водой, протирают поверхность и замораживают в воздушной среде до температуры -18 (±2) °C. Оттаивание проходит в воде до температуры +20 (±2) °C.

- Базовый F2. Метод разработан для определения морозостойкости бетонов для дорожного и аэродромного строительства. В качестве среды насыщения и оттаивания (до +20 (±2) °C) применяют 5 % раствор поваренной соли, а замораживание (до -18 (±2) °C) проводят на воздухе.

- Ускоренный 2. Его применяют для получения данных по морозостойкости бетонов, работающих в минерализованной среде (кроме дорожных и аэродромных). Среды насыщения, замораживания и оттаивания, а также температурные режимы – те же, что и для метода F2.

- Ускоренный 3. Метод применяют для исследования морозостойкости всех бетонов кроме легких марок плотностью менее 1500 кг/м3. От предыдущего он отличается средой и температурой замораживания – 5 % створ NaCl и -50 (±2) °C.

В строительной лаборатории «СтройЛаборатория СЛ» определение морозостойкости выполняют с помощью оборудования, приспособлений и средств измерения, прошедших аттестацию и поверку. Изготавливается серия образцов, часть из которых (контрольные) испытывается на прочность, остальные (основные) подвергаются замораживанию и оттаиванию. Испытания проводятся непрерывно, а при вынужденном перерыве образцы хранят в морозильной камере.

Количество циклов замораживания выбирается в зависимости от прочности контрольных образцов. После этого основные образцы испытывают на сжатие. По полученным данным определяется проектное количество циклов морозостойкости.

Дилатометрический метод

Морозостойкость – не физическая величина, однако для ее расчета используют различные физические величины, которые можно измерить. Исследования показывают, что в течение многих циклов замораживания бетон практически не теряет прочности и не происходит его видимых разрушений. При этом практически неизменными остаются температурные деформации. На этом основан ускоренный дилатометрический метод определения морозостойкости бетона, который отличается практичностью и точностью результатов. Для проведения испытаний и оценки результатов используются современные измерительные приборы и компьютерная обработка данных.

Принцип действия дилатометра основан на сравнении температурных деформаций контрольного образца из алюминия, которые происходят линейно, и водонасыщенных проб бетона, при замораживании которых наблюдаются пиковые изменения объема.

В камеры дилатометра устанавливают алюминиевый и контрольный образцы и помещают их в морозильную камеру. В процессе замораживания измерения проводятся непрерывно, а их результаты записываются в памяти вычислительной машины. Для определения марки бетона по морозостойкости выведены зависимости между объемными деформациями и результатами циклических испытаний по базовым методам. Продолжительность цикла измерений составляет 3 – 4 часа.

Современные дилатометры вместо контрольных образцов могут использовать адаптивные математические модели и состоят из одной камеры, в которую помещают пробу бетона.

Способы повышения морозостойкости

На основании испытаний бетона разрабатывается комплекс мероприятий по повышению морозостойкости. Увеличить этот показатель можно несколькими способами:

- Гидроизоляция при помощи обмазочных материалов и пропиток для поверхностного слоя.

- Использование более высоких марок цементного вяжущего.

- Усовершенствование технологии укладки и уплотнения, оптимизация условий твердения.

- Введение в состав бетонной смеси специализированных модифицирующих присадок.

В качестве добавок к основным компонентам бетона могут использоваться:

- ПАВ, которые повышают плотность бетона.

- Присадки, стимулирующие образование сферических пор, в которые при замерзании вытесняется жидкость. В результате разрушающие напряжения снижаются.

- Пластификаторы, связывающие воду в гелеобразные структуры.

По результатам исследований бетона на морозостойкость сотрудники нашей компании дадут практические рекомендации по улучшению технологии приготовления бетона, изменению гранулометрического и компонентного состава. Получить дополнительную информацию и оставить заявку на услугу вы можете на сайте лаборатории «СтройЛаборатория СЛ» или по телефону.

Читайте также: