Огарки для производства цемента

Обновлено: 02.05.2024

Доступное для цементников количество пиритных огарков в последнее

десятилетие быстро сокращается, так как химические заводы начали получать серную кислоту из природной серы, а не из железного колчедана, как прежде. С 80-х гг. XX в. начались перебои в поставках пиритных огарков цементным заводам, возросли радиусы их перевозок с 1040 км в 1980 г . до 1500 км в 1988 г .

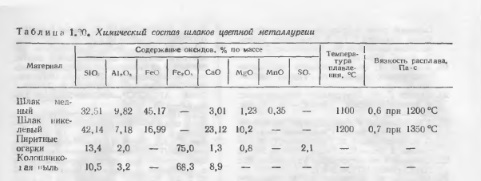

Заменить пиритные огарки можно сталеплавильными шлаками, железосодержащими шлаками цветной металлургии, пылями газоочистки доменного или мартеновского производства, хвостами обогащения железорудных месторождений. В таблице приведен химический состав отходов -возможных заменителей пиритных огарков.

Химический состав железосодержащих отходов

Хвосты сухой магнитной сепарации

Из таблицы следует, что при замене пиритных огарков на отход - шлак цветной металлургии - уменьшается расход глины и известняка. Уменьшение потребности в глинистой составляющей сырьевой смеси снизит расходы на доставку и перекачивание по заводским трубопроводам, сократятся емкости для хранения и перемешивания шлама, расход воздуха на гомогенизацию. Введение шлака позволяет уменьшить влажность шлама и экономить топливо при обжиге. Кроме того, шлаки могут содержать примеси, снижающие температуру появления расплава, что также дает возможность сократить расход тепла при обжиге.

Потребность в пиритных огарках составляла 20..120 кг на тонну клинкера. Замена пиритных огарков на новые добавки вносит некоторые осложнения в технологию: содержание оксида железа в отходах, как правило, меньше. В зарубежной практике сталеплавильные шлаки давно нашли широкое применение. Пыли и шламы черной металлургии используют Липецкий, Нижнетагильский, Подольский цементные заводы. Шламы от производства феррованадия используют заводы Воскресенска, Щурова, Брянска, Осколцемент; окалину - Тимлюйский и Ульяновский заводы.

по материалам: Лугинина И.Г. Химия и химическая технология неорганических вяжущих материалов. - Белгород, 2004

Сырьем для глиноземистого цемента служат бокситы и известняки. Известняки были уже описаны на странице о производстве цемента, поэтому здесь мы ограничимся рассмотрением бокситов.

Бокситы представляют собой смесь какого-либо гидрата окиси алюминия (бемита y-Аl2О3*Н2О; диаспора a-Аl2О3*Н2О или гидраргиллита y-Аl2 O 3 -3Н2О), являющегося главной составной частью, с глинистым веществом, кварцем, окислами железа и титана и т. д. Бокситы встречаются в ограниченном числе мест. Они служат также сырьем для производства глинозема, электрокорунда, огнеупоров.

По химическому составу бокситы неоднородны. Содержание в них отдельных окислов колеблется в довольно широких пределах; так, например, АI2О3 в них может быть 30-75%; S iO 2 2-20%; Fе2 O 3 2-40%; TiO до 5% и связанной воды 10-25%. Для производства глиноземистого цемента необходимо, чтобы кремневый модуль или коэффициент качества (%Аl2О3/%Si O 2) боксита был не меньше 2.

Известняк, используемый в производстве глиноземистого цемента, не должен содержать больше 1,5% S iO 2 и 2% MgO.

Существуют два способа производства глиноземистого цемента. Первый из них основан на спекании сырьевой смеси, а второй — на ее плавлении. По первому способу тонкоизмельченная и тщательно перемешанная смесь боксита и известняка обжигается до спекания при температуре 1150-1250°С; полученный продукт обжига размалывается в тонкий порошок. Обжиг до спекания можно вести во вращающихся, шахтных, кольцевых, камерных, туннельных печах и на спекательной решетке. При обжиге не во вращающихся печах сырьевую шихту нужно брикетировать. Во вращающихся печах обжиг можно вести как по сухому, так и по мокрому способу производства. При обжиге шихты в печах, где возможна присадка золы, следует применять малозольное или беззольное топливо.

В процессе производства глиноземистого цемента методом спекания приходится сталкиваться с затруднениями, вызываемыми малым интервалом плавкости, т. е. малой разницей между температурами плавления и спекания. Чем больше этот интервал, тем удобнее вести обжиг сырьевой смеси до спекания, так как возможные местные перегревы в печи не вызывают расплавления или сваривания обжигаемого материала. Сырьевая смесь, содержащая повышенное количество окислов железа; имеет близкие температуры спекания и плавления (разница между ними не более 30-50 0С) и поэтому непригодна для получения глиноземистого цемента методом спекания. Следует отметить, что температура плавления цементного клинкера превышает температуру его спекания примерно на 300°С.

При обжиге глиноземистого цемента методом спекания требуются более чистые бокситы с небольшим содержанием кремнезема (до 8%) и окиси железа (до 10%). При получении глиноземистого цемента методом плавления можно, использовать сырье с большим количеством примесей и менее тонко размалывать сырьевую смесь. Указанные трудности препятствуют распространению метода спекания, несмотря на меньший расход топлива и более легкую размалываемость клинкера.

Глиноземистый цемент можно получать плавлением в вагранках, электрических, доменных печах, а также в конвертерах. Вагранки с водяным охлаждением применяют при небольшом объеме производства. Стенки ее сделаны из пустотелых металлических коробок, по которым циркулирует вода. На металлических стенках, с внутренней стороны, в процессе работы вагранки образуется обмазка, которая и служит огнеупорным футеровочным слоем. Сырьевую смесь подготавливают так же, как и при обжиге цемента в шахтных печах. Шихту в виде брикетов загружают через загрузочное отверстие вперемешку с коксом, откуда она поступает в цилиндрическую или коническую шахту. В нижнюю часть печи — горн — подается необходимый для горения воздух. Расплавленная при 1500-1600°C шихта собирается на дне горна и через определенные промежутки времени выпускается из печи сквозь выпускное отверстие. В процессе плавки кокс восстанавливает железо, содержащееся в шихте в окисной форме, до FeO и частично до металлического железа, причем высокоглиноземистый шлак вследствие меньшего удельного веса собирается над восстановленным железом, которое стекает в нижние слои расплава и может удаляться. Кремнезем в вагранке не восстанавливается, поэтому для такого производства требуются высокосортные бокситы с небольшим содержанием примесей. Потребляет эта печь довольно большое количество малозольного топлива — кокса (35-40% от веса цемента). Все это ограничило сферу распространения печей такого типа.

В электрических печах используется теплота, развиваемая током, проходящим через расплавленную шихту. Шихта обычно состоит из боксита, извести, металлических добавок (железная стружка, скрап) и кокса. Кокс является восстановителем кремнезема и окислов железа, а металлические добавки вводятся для связывания образующегося кремния в ферросилиций. В этих печах можно плавить шихту в сильно восстановительных условиях. Это необходимо при использовании сырья с высоким содержанием кремнезема. Восстановление кремнезема начинается при температуре 1150-1200°С и идет достаточно интенсивно при температуре 1800-2000 0 С при избытке углерода. Часть кремния (до 15%) при этом улетучивается, а остальное его количество растворяется в расплаве так же восстановленного железа и образует малокремнистый ферросилиций. Удельный вес его достигает 6,5, а удельный вес высокоглиноземистого шлака около 3,0.

При таком способе производства бокситы должны содержать не более 15-18% Si O 2; 15-17% окислов железа, отношение АI2О3 к Si O 2 должно быть не менее 3. В электрические печи сырье подают в виде кусков размером 20-40 мм, причем известняк обычно предварительно обжигают до удаления СО2, боксит же сушат, а иногда и обжигают для обезвоживания. При загрузке в электрическую печь влажного боксита и необожженного известняка, они, попадая сразу в зону с высокой температурой, вызывают бурление расплава, выбросы и взрывы, а выделяющаяся из известняка углекислота, кроме того, реагирует с углеродом электрода, ускоряя его обгорание.

В нижней части печи скопляется ферросилиций, а в верхней — глиноземистый цемент, очищенный от кремнезема, что улучшает качество цемента. Оба материала при температуре 1550-1650°С периодически выпускают через летки в изложницы. Электроплавка дает возможность получать из низкосортных бокситов высококачественный глиноземистый цемент.

В электрических печах можно получать глиноземистый цемент и в окислительных условиях. При этом в шихту не вводят восстановитель и она должна содержать небольшое количество кремнезема.

При доменной плавке шихта состоит из железистого боксита, известняка, металлического лома и кокса. В доменной печи шихта подсушивается и декарбонизируется. Окислы железа восстанавливаются газами, содержащими СО, а также твердым углеродом. В горне печи образуется в верхней части высокоглиноземистый шлак, а в нижней чугун. Оба материала периодически выпускаются из домны, причем температура шлака составляет 1600-1700°C, а чугуна 1450-1550°С. Охлаждают высокоглиноземистый шлак в изложницах или же разливают его на площадках слоем 100-150 мм. Домна является агрегатом, производящим три ценных продукта: чугун, глиноземистый цемент и доменный газ. Содержание окислов железа при этом не ограничивается, так как они восстанавливаются и переходят в чугун. Кремнезем восстанавливается лишь в небольшой степени, и поэтому коэффициент качества (А12О3/SiО2) должен быть не менее 7.

Глиноземистый цемент можно получать и путем плавления в конвертере.

Расплавленная масса охлаждается медленно. Это повышает качество глиноземистого цемента, так как образующиеся при медленном охлаждении кристаллические алюминаты кальция обладают более высокими гидравлическими свойствами.

Дробление и помол получаемых при плавлении в домнах и других печах глиноземистых шлаков осуществляются в мощных дробилках и мельницах и связаны с большим, чем при производстве цемента, расходом энергии (80-110 квт-ч на 1 т цемента) вследствие высокой твердости шлаков (7,0-7,5 по шкале Мооса). Охлажденный шлак подвергается двухступенчатому дроблению на щековой и конусной дробилке, а затем измельчается в трубных мельницах. Глиноземистый цемент измельчается до прохождения сквозь сито № 008 не менее 90% подвергаемой просеиванию пробы (ГОСТ 969-41). В состав глиноземистого цемента при помоле можно вводить до 2% специальных добавок.

Традиционными видами корректирующей железосодержащей добавки являются пиритные (колчеданные) огарки и колошниковая пыль, характеризующиеся довольно высоким содержанием оксидов железа. В последнее время установлена возможность применения для этой цели и материалов с меньшим содержанием Fe2O3, как природных (базальты), так и техногенных (шламы глиноземного производства). Эффективность их применения заключается в том, что повышенное, по сравнению с традиционным железосодержащим сырьем, содержание глинозема делает возможным полное или частичное сокращение доли глинистого сырья в составе сырьевой смеси.

В качестве железосодержащего компонента могут быть использованы и шлаки цветной металлургии. Несмотря на значительно меньшие масштабы производства цветных металлов по сравнению с черными, количество шлаков цветной металлургии велико. Стоимость хвостохранилищ и шлаковых отвалов на большинстве комбинатов цветной металлургии превышает стоимость сооружения карьеров и достигает 30—40 % стоимости обогатительного цикла. Экономический ущерб, наносимый сельскому, лесному, водному хозяйствам, очень существен; от 1 т отходов цветной металлургии экономический ущерб, в 2—6 раз больший, чем 1 т отходов черной металлургии и энергетики.

Шлаки от выплавки меди, титана и никеля преимущественно кислые с повышенным содержанием SiO2 (30—50 % по массе и более) и FeO (14—47 % по массе) и весьма небольшим — СаО (5—23). Содержание серы в шлаках не превышает 1—3 % по массе (табл. 1.20). Основными минералами таких шлаков являются фаялит, магнетит, сульфиды и минералы группы пироксенов. Прн грануляции шлаки застывают практически полностью в виде стекла, а в медленно охлажденных отвалах шлаков содержится до 20—40 % стекловидной фазы.

Сравнение химических составов традиционных железистых добавок, вводимых в цементную сырьевую смесь, с составами шлаков цветной металлургии показывает, что последние содержат меньше железа в пересчете на оксид. Вместе с тем, в состав шлаков входит значительно больше кремнезема, что позволяет снизить расход глины, а при повышенном содержании оксида кальция — и части карбонатного компонента. Отклонения в содержании основных компонентов в медеплавильном шлаке не превышает 20 %, что выгодно отличает их от других применяемых при производстве цементов материалов. Характерной особенностью медеплавильных шлаков является наличие в их составе соединений цинка, медн, свинца, серы и магния, что способствует интенсификации процессов клинкерообразования и повышению качества цемента.

Замена огарков никелевым шлаком (комбинат «Сухоложскцемент») приводит к уменьшению выхода глины на 1 т клинкера в 3,6 раза, а извести — на 65 кг. Кроме того, влажность шлама при одинаковой растекаемости снижается на 3 %. Все это обеспечивает уменьшение теоретического расхода топлива на сушку шлама и обжиг клинкера на 12,5 %. Допустимо использование никелевых шлаков грубого помола (остаток на сите 008 30—50 %) без отрицательных последствий в процессе обжига клинкера. Введение в сырьевую смесь никелевого шлака обеспечивает увеличение производительности вакуум- фильтра в 4 раза. Следовательно, применение шламов, содержащих никелевый шлак, весьма зффективно и при полусухом способе производств.

Шлаки цветной металлургии плавятся при невысоких температурах, образуя расплав, что должно благоприятно отразиться на процессах, происходящих при обжиге.

Один завод по производству цемента производит обработку порядка 10-20 тысяч тонн сырьевого материала за 24 часа. В производстве в основном используются мел, известь, мергель, сланец и глина, который транспортируются с карьера, который, как правило, локализуется в непосредственной близости к заводскому предприятию или входит в его структуру.

Добыча материала осуществляется горным и карьерным методами и зачастую – открыто. В процессе выполняются буровые работы, подрывные, экскавационные, производится транспортировка и дробление. Дробление может осуществляться в более чем 1 этап. Сразу после первого этапа дробления сырье направляется на предприятие для буферизации и последующей обработки. Прочие материалы (железные руды, шлаки, песок, боксит) доставляются из соседних регионов или производств.

Сырье подбирается таким образом, чтобы их химический состав мог гарантировать качество клинкера и возможность обжига.

В состав сырьевой смеси для производства портландцементного клинкера входят карбонатный, алюмосиликатный и корректирующий компоненты. Основа карбонатсодержащего компонента – мел, известь, мергель, алюмосиликатного – клина, шлак и зола, а корректирующего – железные добавки – шлак сталеплавильный и пиритный огарок.

Самые популярные материалы:

Карбонатная составляющая оценивается по концентрации карбоната кальция, которая в норме составляет не менее 76 процентов. В извести и меле карбоната кальция более 95 процентов, вплоть до 100. В мергелистом известняке – до 95 процентов, а в известняковом мергеле – от 75 до 90 процентов. В мергеле – от 40 до 75 процентов.

Мергель-натурал – это мергель, в котором карбоната кальция содержится порядка 76 процентов, а если добавить в него оксид железа, то получится высокореакционная смесь. Такое сырье понижает температуру спекания клинкера до 50-100 градусов и гарантирует повышенное качество, экономность, а также минимизирует объемы выброса в окружающую атмосферу токсичных газов.

Оценка алюмосиликатного компонента производится по трем критериям:

- Соотношение диоксида кремния и оксида алюминия

- Присутствие крупнокристаллического кварца

- Примеси

Показательное соотношение диоксида кремния и оксида алюминия находится в пределах 3,5-3,8. В случае, если этот показатель более 4, то для того, чтобы оптимизировать состав сырья, вводятся добавки с алюминием, когда этот параметр менее 3 – добавки с кремнеземом.

Железная добавка оценивается по соотношению оксида железа и диоксида кремния, а также по соотношению оксида железа и оксида алюминия. Эти параметры в норме составляют 0,4 и 2 соответственно.

Глина представляется глиняными минералами, кварцем. Содержатся щелочные минералы. Присутствие крупных кристаллов кварца – важная качественная характеристика глины, потому как повышение определенных величин нужна более высокая температура спекания клинкера, что повышает затраты топлива и объемы вредных выбросов в окружающую атмосферу. Соответственно, с целью избежать таких последствий, нужно снижать уровень крупнокристаллического кварца в сырье.

Доменный шлак – это стекло. В силу того, что шлак содержит большое количество оксида кальция, их использование приводит к снижению концентрации карбоната кальция в сырьевом материале, а значит, траты тепловой энергии для декарбонизации и эффекта клинкерообразования. Это также снижает объемы выброса продуктов горения и углекислоты в атмосферу. Соответственно, чем большее количество некарбонатного известняка в шлаках, тем более эффективны экономия топлива и минимизация загрязнения атмосферы.

Дополнительного эффекта в плане экологической безопасности можно добиться за счет применения белитового шлама как компонента, содержащего кальций.

При производстве белого цемента используется сырье высокой очистки, которое содержит оксид кальция, оксид кремния и оксид алюминия. Для этой цели подбирается сырье, содержащее минимальное количество железа, марганца и титана. Это, например, известь, белая глина, каолин, кварцевый песок, шпат. Оксид металла оказывает влияние на белизну цемента и определяет выбор в качестве сырья. Для повышения белизны клинкера для белого цемента применяют минерализаторы в небольшом объеме – до 3 процентов.

Описанные свойства сырья определяют картину технологических процессов во время производства, качество производства и влияние на окружающую атмосферу. Если соотношение диоксида кремния и оксида алюминия составляет 3,5-3,8, а содержание крупных кристаллов кварца ограничено, то создаются оптимальные условия для производства цемента высокого качества, а значит, для экономии топлива и огнеупоров.

Более всего примеси содержатся в алюмосиликатных компонентах сырья. Большинство из них – минерализаторы, которые повышают качественные характеристики клинкера. Прочие примеси, такие как калий, сера, натрий, хлор или кремний, влияют негативно на процессы обжига и снижают качество клинкера.

Ангидрид серной кислоты должен быть ограничен до 0,8 процента, потому как такие соединения при воздействии высоких температур улетучиваются, накапливаясь в печных зонах, а затем происходит их конденсация. Благодаря рециркуляции такие эти соединения увеличиваются более чем в два раза.

Щелочь и хлор, как правило, присутствуют во многих сырьевых продуктах, а затем перенаправляются и в клинкер. Как и сернистые или хлорные соединения, щелочная сырьевая смесь во время обжига также испаряет щелочные продукты, накапливая их в потоках газов и материала. Щелочь отрицательно влияет на процессы обжига клинкера, за счет изменения последовательности минераллообразования, ускоряется образование белита, меняются характеристики расплава и алитообразование замедляется.

Присутствие щелочи и серных соединений приводит к поломке процессов гранулообразования клинкера, вызывая клинкерное пыление и снижение его активности. Нарушение гранулирования клинкера приводит к неэффективному охлаждению в холодильном оборудовании, что приводит к увеличению топливных расходов. Также, щелочь в некоторых случаях может стать причиной нестабильности сроков схватывания при гидратации продукта, что приводит к выцвету и трещинам в бетоне.

В сырьевую массу вместе с известью и глиной имеет возможность попадать и оксид магния, в форме примесей доломита или магнезита. Наличие этих веществ может снижать вязкость клинкера. После обезвоживания оксида магния увеличивается объем, из-за чего прочность продукта снижается и часто приводит к разрушению. Для того, чтобы это предотвратить, концентрация оксида магния в сырье ограничена 3 процентами.

В форме родохрозита в глине и мергеле находится марганец. Этот компонент благоприятно сказывается на процессе минераообразования, ускоряя его. В результате снижается вязкость и улучшается кристаллизация. Наличие оксида марганца улучшает активность гидратации цемента.

Ангидрид фосфора иногда содержится в сырье только в виде случайной примеси и в самых малых количествах. Его наличие положительно влияет на активацию белитовой фазы. Повышение содержания фосфорного ангидрида в клинкере приводит к замедлению процессов затвердевания цемента.

Титановая двуокись обнаруживается в глине и мергеле в процентом соотношении до 0,5, часто в форме минерала рутила, ильменитов или перовскитов, попадая далее в клинкер. Присутствие титановой двуокиси в малом количестве достаточно полезно – это улучшает минеральную кристаллизацию клинкера. Стандартное количество двуокиси титана – не более 0,3 процента.

Оксид стронция присутствует в форме целестна и стронцианита, в качестве примесей извести, доломита, мергеля и глины. Находясь в сырье, это вещество может ускорять образование клинкера, понижать температуру образования расплава клинкера, а также регулировать активность гидратации цемента. Чем больше оксида стронция содержится, тем меньше прочность продукта.

Одним из самых нежелательных оксидов в сырье считается хромовый оксид. Это вещество является аллергеном. Наиболее вероятные источники – глина, мергель, боксит, огарок.

Сырье измельчается в мельницах или специальном дробильном оборудовании. Чаще всего используемое оборудование основывается на принципе давления или удара.

Виды цемента

Портланцемент быстрого затвердевания — цемент с добавками минералов, обладает молниеносным увеличением прочности за первый период затвердевания. Прочность такого цемента нормируется еще и в трех-суточном возрасте. Этот продукт используется при возведении железобетонных конструкций и производства изделий в условиях завода, а также быстрого строительства.

Портландцемент сульфатостойкий – такая характеристика обеспечена благодаря сниженному содержанию в клинкере кальция.

Цемент с поверхностными активными добавками – это цемент, в который для улучшения определнных качеств и свойств вводятся во время помола ПАДы, доля которых от всего цемента – 0,3. После абсорбции добавка организует защитную пленку, которая устраняет сцепку зерен. Такой бетон обладает интенсифицированной подвижностью.

Белый портландцемент – выделяется своим цветом. Сырье для того цемента, как правило, глина и известь, которые содержат минимум красящего оксида.

Цветной портландцемент – в этот цемент добавляются пигменты, количество которого находится в пределах: минеральный пигмент – до 10 процентов, органический – до 0,3 процента.

Портландцемент тампонажный – предназначен для осуществления тампонажа нефтяной и газовой скважин. Такой цемент должен быть текучим, независим от температур и давления, строго нормированный срок схватывания, прочность.

Портландцемент пуццолановый – получен путем помола портландцементого клинкера, обладающего минеральным, гипсовым составом. Сульфатоустойчив, устойчив в пресной воде. Недостаток этого продукта – низкая устойчивость к неблагоприятным температурным условиям, непригодность для низких температур.

Шлакопортландцемент – получен путем местного помола портрандцементоного клинкера, гипса и шлака. Доля шлаков – от 21 до 60 процентов. Такой цемент используется в строительстве гидротехнического плана, а также портов.

Известковошлаковый цемент – получен в ходе помола доменного шлака и извести (30 процентов от объема). Возможна гипсовая добавка и добавка портландцемента. Этот цемент долго твердеет и очень медленно схватывается. Устойчив в воде, однако на воздухе его качество снижается.

Глиноземистый цемент – не содержит гипсовых и минеральных добавок. Его качество прямо пропорционально концентрации оксида алюминия, который гарантирует стремительное затвердевание. Хорошо устойчив против сульфатов, хлора, углекислоты и прочих.

Технология производства серого цемента

В процессе производства цемента чаще сего применяются мокрый, сухой и комбинированный методы. Эти способы отличаются подходом к приготовлению сырья и методом обжига.

Cухой способ. Этот метод разработан в 1830 году и основное его преимущество – минимальные топливные расходы при производстве клинкера. До девяностых годов этот метод угнетался ввиду выраженного пылевого фактора. К концу 20 века в ходе модернизации оборудования для помола сырьевого материала с одномоментной сушкой, а также агрегатов, улавливающих пыль, этот способ распространился более широко как наиболее эффективный.

Мокрый способ. Эта технология существует еще с начала 20 века, а развитие ее производилось сугубо с применением модернизации технического оснащения. Этот метод подразумевает измельчение шлама до тонкости 85-90 процентов частиц с размером до 80 микрометров. Для того, чтобы минимизировать траты на электрическую энергию, добавляется вода. После помола сырье с влажностью до 42 процентов направляется в печь, где шлам сушится, производится декарбонизация, спекание и охлаждение. Теплоноситель – газ, температура факела до 2000 по Цельсию. Продукты горения направляются противотоком напротив движения материала.

Существует также полусухой способ. При этом методе сырье с влажностью до 18 процентов сушилось в специальных барабанах до уровня влажности менее 5 процентов, далее перемалывалось в мельницах шарового принципа и одновременно сушилось. Далее сырье идет на гранулирующее оборудование, куда происходит впрыск воды для выхода гранул, влажность которых должна составлять примерно 8 процентов. Полученные гранулы досушиваются, нагреваются и декарбонизируются, а затем осуществляется обжиг. Недостаток метода – значительные требования к прочности гранул.

Комбинированный способ. При комбинированном способе ход помола и гомогенизации сырьевого материала производится также, как и при мокром способе. Шлам направляется в прессфильтр, там он частично дегидратируется механическим способом до влажности не более 22 процентов. Затем производится агломерация в специальных грануляторах или сушильном оборудовании, где придается размер и форма для дальнейшего обжига.

Технология производства белого цемента

Сырьевой материал при производстве белого цемента – известь, глина и песок с минимумом примесей. Обжиг сырья происходит на мазуте или газу. Чтобы облегчить обжиг в сырье добавляется минерализатор.

Для исключения попадания железа в продукт клинкер размалывается в мельнице, фарфоровыми или кремниевыми плитками. Смесь размалывается как можно тоньше. Также, в смесь вводятся вещества, улучшающие процесс обжига, а печи футеруются тальковым кирпичом.

Чтобы продукт был более отбеленным, клинкер отбеливается при быстром водяном охлаждении до 500 градусов по Цельсию. Затем его ограничивают от воды и сушат.

Отбеливание достигается еще и за счет отбеливания клинкера в специализированном отбеливателе. Здесь он подвергается действию бескислородной газовой среды и температуры до 1000 градусов, после чего он охлаждается до 200 градусов.

Еще один момент, благодаря которому достигается белизна – добавка в сырье хлористой соли. При ее соединении с окисью железа образуется летучее хлорное железо, которое удаляется вместе с газами.

Минеральные компоненты для производства цемента можно классифицировать следующим образом:

- Инертные добавки-наполнители – не участвуют в процессе гидратации, вводятся для улучшения гранулометрического состава цемента, уплотнения его структуры (известняк)

- Активные минеральные добавки – не обладают гидравлическими свойствами, но имеют пуццоланическую активность, т.е. взаимодействуют с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня (трепел, опока, микрокремнезем, кислая зола-уноса)

- Добавки со скрытыми гидравлическими свойствами – потенциально обладают вяжущими свойствами, но необходим активатор (щелочной или сульфатный), инициирующий процесс гидратации (доменный гранулированный шлак, основная зола-уноса)

Химический состав минеральных компонентов определяет их свойства. Чем больше оксида кальция и меньше оксида кремния содержит минеральный компонент, тем выше его гидравлическая активность. И наоборот, чем меньше оксида кальция и больше оксида кремния содержит минеральный компонент, тем выше его пуццоланическая активность. Ниже представлена диаграмма, в основании которой находятся три основных оксида (кальция, кремния и алюминия), которые определяют свойства активного минерального компонента.

Кислая зола-уноса

| Производитель | ППП | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | Na2Oэкв | R80 | R45 | Блейн |

| % | % | % | % | % | % | % | % | % | см2/г | |

| Черепецкая ГРЭС | 11,9 | 54,8 | 22,1 | 4,5 | 1,4 | 2,5 | 1,3 | 9,6 | 19,4 | 3783 |

| Рязанская ГРЭС | 4,4 | 50,3 | 28,1 | 6,4 | 1,5 | 8,2 | 0,2 | 8.0 | 14,9 | 2524 |

| Рефтинская ГРЭС | 2.2 | 57.4 | 25.9 | 4.9 | 0.7 | 5.6 | 0,8 | 10.0 | 24.4 | 3157 |

Доменный гранулированный шлак

Доменный гранулированный шлак является наиболее широко распространенным материалом в мировой практике для производства цемента, поскольку обладает уникальным сочетанием ряда свойств:

- Скрытая гидравлическая активность

- Пуццоланическая активность

- Стабильность химического состава

- Пониженное тепловыделение при гидратации

- Положительно влияет на прочность цемента в поздний период

Активность шлаков определяется их химическим составом, содержанием стекловидной фазы и тонкостью помола. Наиболее важное значение имеет химический состав шлаков, к которому предъявляются определенные требования по содержанию основных оксидов, в частности кальция, кремния, магния и титана. Основность шлака определяется отношением количества основных оксидов (кальция и магния) к кислым (кремния, алюминия и железа). Чем выше основность шлаков, тем выше их гидравлическая активность. Но наибольшее влияние на гидравлическую активность шлаков оказывает оксид титана, содержание которого должно быть минимальным. В таблице ниже представлены характеристики шлаков, основных российских производителей.

Читайте также: