Оборудование для производства опалубки

Обновлено: 28.04.2024

Цены на оборудование для производства несъёмной опалубки из пенополистирола (пенопласта), опалубки для стен.

| Наименование | Цена |

|---|---|

| Предвспениватель непрерывного вспенивания ПН - 01 | ПН - 01 - 109 000 руб. ПН – 01 из нержавеющей стали* - 182 000 руб. |

| Дозатор ПС - 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04) | ПС-01 - 39 000 руб. |

| Устройство автоматической подачи сырья ПС - 02. | ПС-02 - 102 000 руб.; |

| Приемный бункер ПБ-01 | 23 000 рублей. |

| Приемный бункер-сушка ПБ-02 | Цена: 100 000 руб. |

| Вентилятор приемного бункера с подогревом | 23 000 руб. |

| Мешок вкладыш в бункер . | С крепежными лентами – 14 000 руб. |

| Вентиляторы для пневмотранспорта бункеров вылеживания. | Вентилятор ВР 80-75 №3.15 11 800 руб. Вентилятор ВР 80-75 №3.15 с приемным бункером вторичного вспенивания 16 500 руб. |

| Труба вентуре для бункеров вылеживания | одной трубы вентуре 5 000 руб. |

| Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя. | Без крепежных лент –12 000 руб. |

| Блок – форма БФО - 01 | 232 000 руб. |

| Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт | 165 000 руб. |

| Дробилка отходов Д-01. | Цена дробилки Д-01 39 000 руб. Цена пневмотранспорта дробилки - 20 000 руб. Цена дробилки с пневмотранспортом - 59 000 руб. |

| Дробилка отходов Д-02. | Цена дробилки Д-02 - 65 000 руб. Цена пневмотранспорта дробилки - 20 000 руб. Цена дробилки с пневмотранспартом - 85 000 руб. |

| Пневмотранспорт дробилки. | 20 000 руб. |

| Парогенератор ПГНД- 35 и ПГНД-35-1. Предназначены для обеспечения паром предвспенивателей серии ПН | ПГНД- 35 (без подкачивающего насоса) - 131 000 руб. ПГНД-35-1 (с подкачивающим насосом) - 148 000 руб. |

| АККУМУЛЯТОР ПАРА. | 127 000 руб. |

| ПВН - 01 дозатор | 128 000 руб. |

| Пульт управления ПВ-02. | Цена пульта управления ПВ - 02 с управлением 2 - мя бункерами вылеживания - 32 600 руб. с управлением 4 - мя бункерами вылеживания - 37 400 руб. с управлением 6 - тью бункерами вылеживания - 42 200 руб. |

| Весы электронные с точностью 1 гр и максимальным весом 1 кг. | 5 000 руб. |

| Весы электронные | 5 500 руб. |

| Конденсатоотводчик предвспенивателя. | Из углеродистой стали – 5 000 руб. Из нержавеющей стали – 9 000 руб. |

| Станок для фигурной резки пенопласта в трех плоскостях FRP 2400 – 3D стандарт | 165 000 руб. |

| Станок С-11-1 ПАЗ | 59 000 руб. |

| Станок С-11-2 ГРЕБЕНЬ | 59 000 руб. |

| Станок С-12 | 59 000 руб. |

* Пневмотранспорт с улиткой без труб на бункеры.

** Пневмотранспорт рассчитан на 2 бункера..

*** Стоимость бункера указана без учета расходов, связанных с проездом и проживанием монтажников.

**** В стоимость бункера уже заложена стоимость мешка.

Вся документация выдается бесплатно при покупке оборудования.Сроки изготовления оборудования

Договор заключаем на 21 день с момента получения аванса 50 000 руб.

За парогенератор предоплата 100 %Услуги по монтажу оборудования.

Стоимость шеф-монтажа 5% от стоимости оборудования + транспортные расходы+проживание +командировочные 1000,00 руб./сутки

Под шеф - монтажом понимается следующее:

к Вам на место приезжает наш технолог и руководит всем монтажом; сварщиков, электриков, подсобников предоставляете Вы.

После монтажа всего оборудования, наш технолог осуществляет запуск и наладку оборудования. Работа считается выполненной, когда получена пробная партия продукта.

В стоимость не входят никакие средства и материалы для монтажа (электроды, кабель, трубы, электричество и т.д.)

В стоимость не входят погрузо - разгрузочные, экспедиторские, снабженчиские работы.

На каждый шеф-монтаж выезжает 1 человек.

Срок шеф - монтажа - не более 7 календарных дней. Мы гарантируем шеф- монтаж любого комплекта оборудования за 7 календарных дней, при условии наличия всех необходимых специалистов, материалов и соблюдении всех дополнительных условий.

При отправке оборудования за пределы России - таможенные услуги 600 евро.

Сырье для производства пенополистирола.

В связи с тем, что цены на пенополистирол ПСВ-с постоянно меняются и разнятся по регионам, ЗВОНИТЕ и узнавайте текущую цену на сырье.

При закупке на сумму до 100 000 руб. наши комиссионные составят 5% от суммы контракта, без учета транспортных расходов

При закупке на сумму до 500 000 руб. наши комиссионные составят 3,5% от суммы контракта, без учета транспортных расходов

При закупке на сумму свыше 500 000 руб. наши комиссионные составят 2% от суммы контракта, без учета транспортных расходов.

Оборудование для производства несъемной опалубки из пенополистирола (пенопласта)

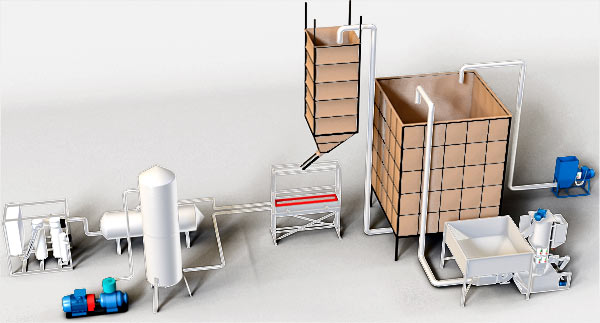

1. Пример комплектации линии по производству блоков несъемной опалубки из пенополистирола на базе блок формы БФО - 01.

С нашим оборудованием для опалубки Вы сможете расширить ассортимент предприятия уже выпускающего пенопласт (пенополистирол) докупив только блок формы для производства блоков несъемной опалубки.

Наше оборудование позволяет производить от 120 до 480 блоков за смену 8 часов (от 360 до 1440 блоков в сутки).

Несъемная опалубка - список оборудования:

Несъемная опалубка - для организации производства блоков несъемной опалубки потребуется следующее оборудование:

1 ПРЕДВСПЕНИВАТЕЛИ

2 Предвспениватель непрерывного вспенивания ПН - 01

8 АВТОМАТИЧЕСКАЯ ПОДАЧА И ДОЗИРОВКА СЫРЬЯ В ПРЕДВСПЕНИВАТЕЛЬ.

9 Дозатор ПС - 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04)

10 Устройство автоматической подачи сырья ПС - 02.

11 ПРИЕМНЫЙ БУНКЕР ПРЕДВСПЕНИВАТЕЛЯ С ТРУБОЙ ВЕНТУРЕ.

12 Приемный бункер ПБ-01

12 Приемный бункер-сушка ПБ-02

13 Вентилятор приемного бункера с подогревом

14 БУНКЕР ВЫЛЕЖИВАНИЯ.

15 Бункер вылеживания сборный.

16 Мешок вкладыш в бункер .

17 Вентиляторы для пневмотранспорта бункеров вылеживания.

18 Труба вентуре для бункеров вылеживания

19 Промежуточный бункер блок формы, предвспенивателя.

20 Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя.

21 Производство несъемной опалубки. БЛОК-ФОРМЫ.

24 Блок – форма БФО - 01

25 Блок-форма БФО-02 AUTO

Блок форма БФО - 02 представляет собой матрицу - пуансон. В блок форме есть раздвижная камера, одна часть которой является матрицей, а другая - пуансоном. Камера блок формы закреплена на раме. Одна из сторон камеры имеет толкатели, которые выталкивают полученный блок несъемной опалубки из камеры. В боковые стенки блок формы смонтированы коллекторы паропровода, через который подается пар. В боковых крышках также смонтирован паровой коллектор.

В стенках блок формы смонтированы шаровые краны для слива конденсата и для сброса избыточного давления. При подаче пара в блок форму следует оставлять сливной кран несколько открытым для сброса конденсата и избыточного давления. В стенке блок формы имеется гнездо для термодатчика. Время приведения блок формы в рабочий режим - 5 - 10 минут. Нормальная рабочая температура блок формы по производству блоков несъемной опалубки - 60 - 80 градусов по Цельсию. Загрузка блок формы происходит через пневмоклапан в автоматическом режиме. Выгрузка блок формы - также автоматическая: готовый блок выталкивается из блок формы и падает на пол под формой. Рабочему надо просто подобрать полученный блок и сложить его с остальными.

Полный цикл производства одного блока несъемной опалубки занимает не более 1,5 - 2 минут. Этот цикл состоит из загрузки блок формы - 20 сек, подача пара - 20 - 30сек, вакуумирование - 30 сек, выгрузка блока - 20 сек. Производительность блок формы напрямую зависит от качества пара, качества сырья, квалификации (ловкости в данном случае) персонала. На блок форме БФО - 02 AUTO можно производить два вида блоков. П-образные и Н-образные. Для производства Н-образных блоков в блок форму вставляется специальная заглушка. Для производства П-образных блоков, эта заглушка вынимается. Время перенастройки с одного вида блоков на другой - 1 мин.

В комплект поставки блок формы для производства блоков несъемной опалубки входит пульт управления. Пульт управления включает в себя следующие функции:

1. Блок автоматической загрузки формы

2. Блок автоматической подачи пара в блок форму

3. Блок автоматического включения вакуумного насоса

4. Блок автоматического управления открыванием\закрыванием блок формы

5. Контроллер

6. Термодатчики

7. Пакетные выключатели

Блок форма серии БФО - 02 для производства блоков несъемной опалубки поставляется в собранном виде. Упаковка - в полиэтилен, упаковка в деревянный короб - за отдельную плату.

34 Производство пенопласта. Столы для фигурной резки пенопласта в 3D формате

35 Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт

На станке фигурной резки пенопласта можно обрабатывать пенополистирол или экструдированный пенопласт любой плотности.

На станке фигурной резки пенопласта 2D можно вырезать огромное количество всевозможных деталей, фигур, элементов рекламы и декора фасадов. На станке фигурной резки пенопласта можно вырезать, например, погонажные изделия (плинтус, наличник), скорлупы для утепления труб, элементы фасадной отделки, колонны, утеплитель для шифера, утеплитель для профлиста, буквы любого формата и многое многое другое.

Станок фигурной резки пенопласта управляется компьютером, при помощи программы, разработанной нашим программистом Дорофеевым Александром. Наша программа управления станком фигурной резки пенопласта полностью оригинальна, то есть, отлична от подобных программ других производителей. В нашей программе были учтены и устранены все недостатки подобных программ для управления станками фигурной резки пенопласта. Если при работе с нашей программой фигурной резки пенопласта у Вас возникнут затруднения - мы совершенно бесплатно и в самые кратчайшие сроки устраним все трудности связанные с эксплуатацией программы по управлению станками фигурной резки пенопласта FRP 2400 - 2D.

Станок фигурной резки пенопласта поставляется в разобранном виде. Все что требуется для начала работы - это собрать станок фигурной резки пенопласта по инструкции подключить станок фигурной резки пенопласта к Вашему компьютеру по LPT порту, проставить программу управления станком фигурной резки пенопласта на Ваш компьютер и ВСЕ!

Как правило, ввод станка фигурной резки пенопласта в работу занимает три - четыре часа. Если у Вас возникнут проблемы при сборке станка фигурной резки пенопласта, Вы можете заказать шеф монтаж станка FRP у Вас на месте. Стоимость шеф монтажа станка фигурной резки пенопласта FRP - 15 000 руб. + все расходы на проезд и питание одного человека.

Время приведения станка фигурной резки пенопласта в рабочий режим - 5мин.

Станок фигурной резки пенопласта состоит из сборной алюминиевой рамы, алюминиевых направляющих и алюминиевого сборного портала.

Резка пенопласта на станке FRP осуществляется термическим способом нихромовой нитью. Диаметр нихромовой нити для фигурной резки пенопласта может быть от 0.3мм до 0.5мм.

Перемещение режущей нити в станке фигурной резки пенопласта осуществляется тросом, при помощи двух шаговых двигателей и системы роликов. Натяжение режущей нихромовой нити в станке фигурной резки пенопласта осуществляется при помощи мощных пружин, которые закреплены на каретках портала. Плавное перемещение кареток портала обеспечивается фторопластовыми вставками.

Для более качественного реза пенопласта рекомендуется смазывать направляющие портала и кареток силиконой смазкой. Станок фигурной резки пенопласта рассчитан на одновременную работу до 6 режущих нитей. То есть станок фигурной резки пенопласта может резать одновременно до 6 однотипных изделий. Режущая нихромовая нить является расходным материалом и не подлежит гарантийному обслуживанию или замене.

Блок управления станком фигурной резки пенопласта состоит из трех плат: плата нагрева и две платы управления шаговыми двигателями. Для работы станка фигурной резки пенопласта не требуется покупать отдельный трансформатор. Регулировка накала струны осуществляется в диапазоне 0-100% с шагом 1%.

Для более качественного реза пенопласта рекомендуется подключать блок управления станком фигурной резки пенопласта через стабилизатор напряжения. Это способствует плавности и точности реза пенопласта, а также защищает блок управления от скачков напряжения, что гарантирует долгую службу станка фигурной резки пенопласта в целом. Все станки FRP оснащаются УЗО фирмы АВВ. Это дает 100% гарантию от поражения электрическим током для рабочего. Электронная начинка блоков управления станками фигурной резки пенопласта собирается исключительно из современных иностранных микросхем и других компонентов, что дает неоспоримую надежность работы наших станков фигурной резки пенопласта.

Отличительной особенностью нашего станка фигурной резки пенопласта является простота конструкции и качество применяемых материалов. Указанные выше обстоятельства и более, чем 5-ти летний опыт производства станков фигурной резки пенопласта позволяют нам продавать станки фигурной резки пенопласта по самой низкой на сегодняшний день цене в российской Федерации. За все время с начала производства станков фигурной резки пенопласта реализовано более 300 станков FRP.

Единственное отличие станков по фигурной резки пенопласта серии 2D от станков фигурной резки пенопласта серии 3D - отсутствие поворотного стола.

Станок фигурной резки пенопласта поставляется в разобранном виде.

Упаковка - полиэтилен. Упаковка в деревянный короб - за отдельную плату.

Устанавливать станок рекомендуется в отапливаемом помещении, площадью не менее 20м2. Наличие приточно - вытяжной вентиляции - ОБЯЗАТЕЛЬНО.

Станок фигурной резки пенопласта маркируется уникальным номером.

Комплект поставки станка фигурной резки пенопласта:

1. Станок PANEVIN FRP - 2400 2D в разобранном виде

2. Нихромовая нить - 50м

3. Блок управления станком фигурной резки пенопласта

4. Паспорт станка FRP

5. Программа управления станком фигурной резки пенопласта

В комплект поставки станка ФРП не входят:

1. Фанерные вставки

2. Стабилизатор напряжения

3. Компьютер

При изготовлении станка фигурной резки пенопласта используются следующие комплектующие:

Крупнощитовая опалубка является самым производимым в России видом инвентарной опалубки. Стандартные щиты разных производителей могут отличаться друг от друга в деталях, но всегда представляют собой металлический каркас с вмонтированной в него фанерной палубой. По своему исполнению каркасы щитов могут быть выполнены из стального или алюминиевого профилей.

Алюминиевая опалубка:

Плюсы. Алюминиевая опалубка легче стальной и предполагает возможность монтажа вручную. Хотя лёгкой её тоже не назовёшь: вес алюминиевого щита 1,0 м на 3,0 м составляет примерно 100 кг, а щита размером 1,2 м на 3,0 м — 115 кг. Алюминий не коррозирует и не требует покраски.

Минусы. Основной минус алюминиевой опалубки – низкая ремонтнопригодность. В работе щиты подвергаются серьезной нагрузке. В случае деформации профиля в каркасе щита требуется замена поврежденной части. Это подразумевает ее вырез, а затем приварку рабочего фрагмента. Алюминий сваривается в среде защитного газа — в аргоне. Такая сварка есть не на каждом производстве, тем более её нет на стройке. Это осложняет ремонт опалубки. Кроме этого, цена на алюминиевую опалубку выше, чем на стальную. Немаловажно и то, что алюминиевые щиты часто становятся объектом охоты любителей цветного лома и попадают в пункты его приема.

Стальная опалубка:

Плюсы. Стальная опалубка более практична. Она вандалоустойчивая и ремонтнопригодная. Срок службы щитов, по мнению строителей, почти в два раза больше, чем у алюминиевой щитовой опалубки. Благодаря удобству и долговечности стальная крупнощитовая опалубка получила в России наибольшее распространение.

Минусы. Стальная опалубка тяжелее алюминиевой и монтируется при помощи грузоподъёмного механизма. Это, пожалуй, единственный минус стальной опалубки.

Типы стального профиля

Производителей крупнощитовой стальной опалубки множество, поэтому качество и цены на рынке различаются.

Обычно российские производители делают опалубку из специальных опалубочных профилей, формы и размеры которых заимствованы у европейских коллег. Формы профилей могут быть разными, но задачи у них одинаковые.

Опалубочный профиль в щите создает внешний габаритный контур, поддерживает и защищает фанерную палубу, а также осуществляет стыковку рядом стоящих щитов между собой. При этом соединении важно, чтобы поверхности фанеры в соседних щитах находились в одной плоскости.

Следует выделить два основных опалубочных профиля. Их называют профиль Дока и Пери.

Между собой они имеют отличие по форме паза для клинового замка. При соединении щитов замок подтягивает соседние профили на себя и выравнивает их в одну линию. Щит должен занять единственно возможное правильное положение, при котором плоскость фанерной палубы совпадет с плоскостью соседнего щита.

Австрийский профиль типа Дока (DOKA ) иногда называют Агрисовгазовским, так как он производится компанией Агрисовгаз. Второй, немецкий профиль типа Пери (PERI), также называемый Гамма, производится сразу несколькими компаниями. Основные российские производители профиля Гамма в ЦФО: Техноком БМ, ПСК, Техноинт, Авако, ДЗСЛ. По сути все эти профиля похожи на Пери, хотя и не полностью ему идентичны.

У каждого производителя дополнительно имеется ряд собственных отличий в конструктивной части, в технологических решениях, в геометрических размерах, однако, с точки зрения эксплуатации крупнощитовой опалубки, эти отличия не имеют значения. Раньше для каждого профиля подходили только определенные клиновые замки. Сейчас существуют универсальные, которые работают на обоих профилях.

Способы производства стального опалубочного профиля

Стальной опалубочный профиль представляет собой замкнутый контур. Его можно произвести двумя способами.

- Первый способ — из штрипса (металлической полосы определенной ширины и толщины), который подается в прокатный стан, где поэтапно отгибается, замыкается в контур и сваривается. После этого происходит окончательная калибровка профиля. У получаемого опалубочного профиля нет внутренних напряжений. Он имеет идеальную геометрию и размеры. Оборудование дорогое, занимает много места, требует соответствующей квалификации персонала и т.д. В России таких предприятий только два: в Казани ООО «ЗСК» и Смоленске.

- Второй способ – производство из уже готового замкнутого контура. В этом случае электросварная труба помещается в прокатный стан, где она деформируется и приобретает нужную геометрию. Диаметр трубы и толщина зависят от производителя, может быть 120 мм или другим. При таком способе производства используется более простое и дешёвое оборудование. Получаемый в результате продукт, соответственно, менее качественный, но работать с ним можно. Из плюсов – невысокая стоимость переработки трубы, следовательно, и профиль дешевле. Из минусов – в профиле после формовки остаются значительные внутренние напряжения, которые не дают получить четкие формы и размеры (нет параллельных и перпендикулярных граней). Почти все российские прокатчики опалубочного профиля работают таким образом.

Технология производства щита

Напомним, стандартный щит опалубки представляет собой металлический каркас с вмонтированной в него фанерной палубой.

Весь процесс производства щита можно разделить на этапы:

- заготовка и обработка деталей

- сборка и сварка каркаса

- покраска (или другой способ защиты от коррозии)

- окончательная сборка щита

Периметр каркаса – это четыре детали (фрагменты обвязочного профиля), края которых обрезаны по углами +45 и -45 градусов. В деталях имеются отверстия с вваренными трубками для соединения щитов между собой. Внутрь контура щита вставлены дополнительные металлические элементы — ригеля. Обычно это прямоугольная труба, иногда специальный профиль. Они усиливают каркас, служат для фиксации и опирания фанеры. В ригелях имеются отверстия для соединения с подкосами, кронштейнами подмостей, а также другими элементами опалубочной системы. После изготовления всех элементов каркаса щита, их предварительно соединяют в сварочном кондукторе «прихватками». Затем все детали окончательно обвариваются между собой в определённой последовательности. Это требуется, чтобы каркас щита не деформировался и сохранил точность форм и размеров. Сварочные швы зачищаются от окалины. После окраски каркаса на него крепится фанерная палуба. Зазоры между торцами фанеры и металлом заполняются силиконовым герметиком.

Оборудование для производства крупнощитовой опалубки

Производство опалубки в общем случае не требует наличия сложного оборудования. Для мелкосерийного производства опалубки по 1-2 классам качества по ГОСТу достаточно недорогого стандартного станочного парка. Заготовка (резка) металлических деталей производится на отрезных ленточных. Отверстия в деталях каркаса можно получить сверлением на станках. Сварка щита производится вручную на сварочных полуавтоматах. Для крупносерийного изготовления опалубки требуется специализированное высокопроизводительное оборудование. Резка трубы и профиля производится автоматическими дисковыми пилами, а сварку осуществляют роботы-манипуляторы. Для окраски большого количества продукции используют автоматические и полуавтоматические линии.

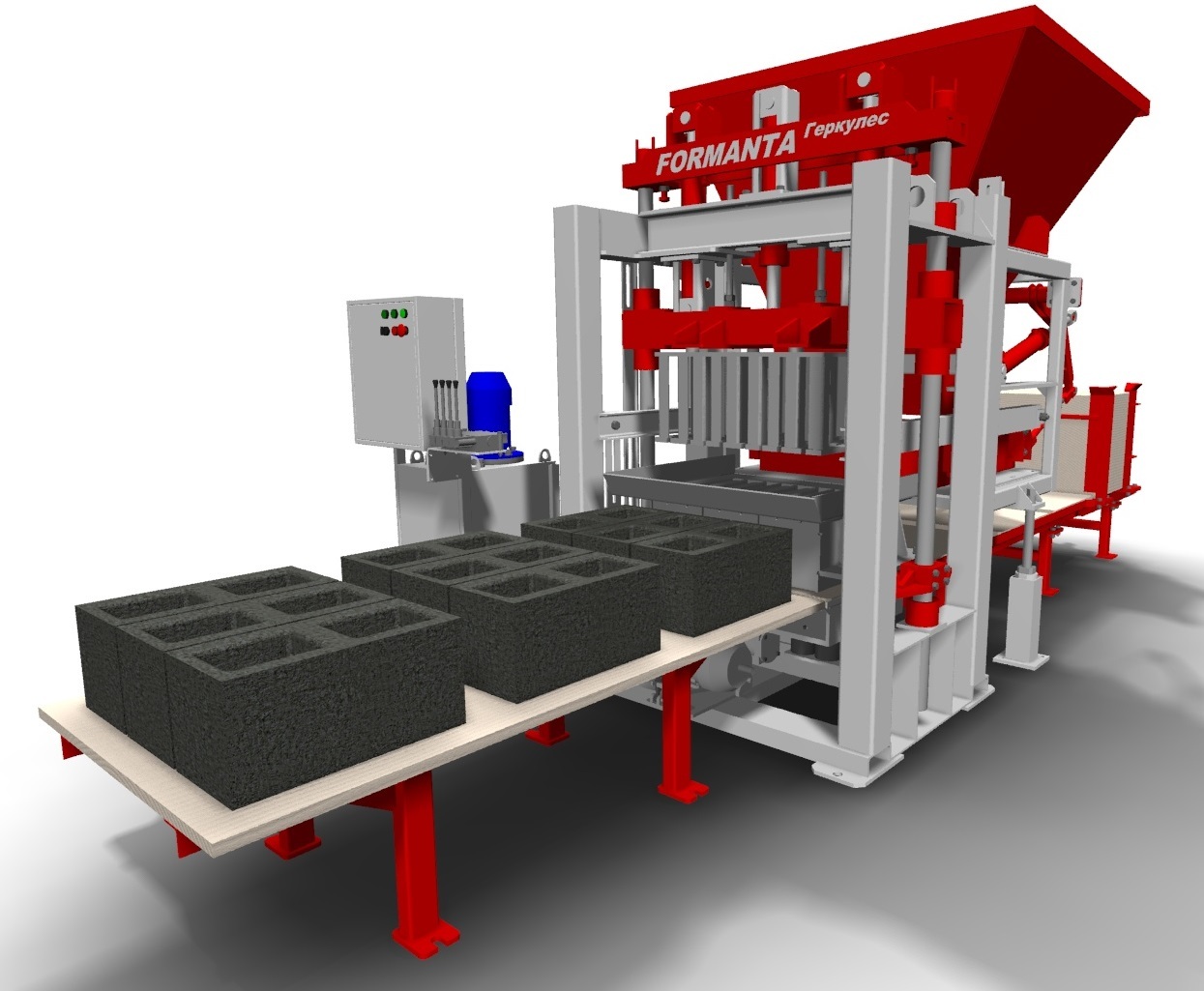

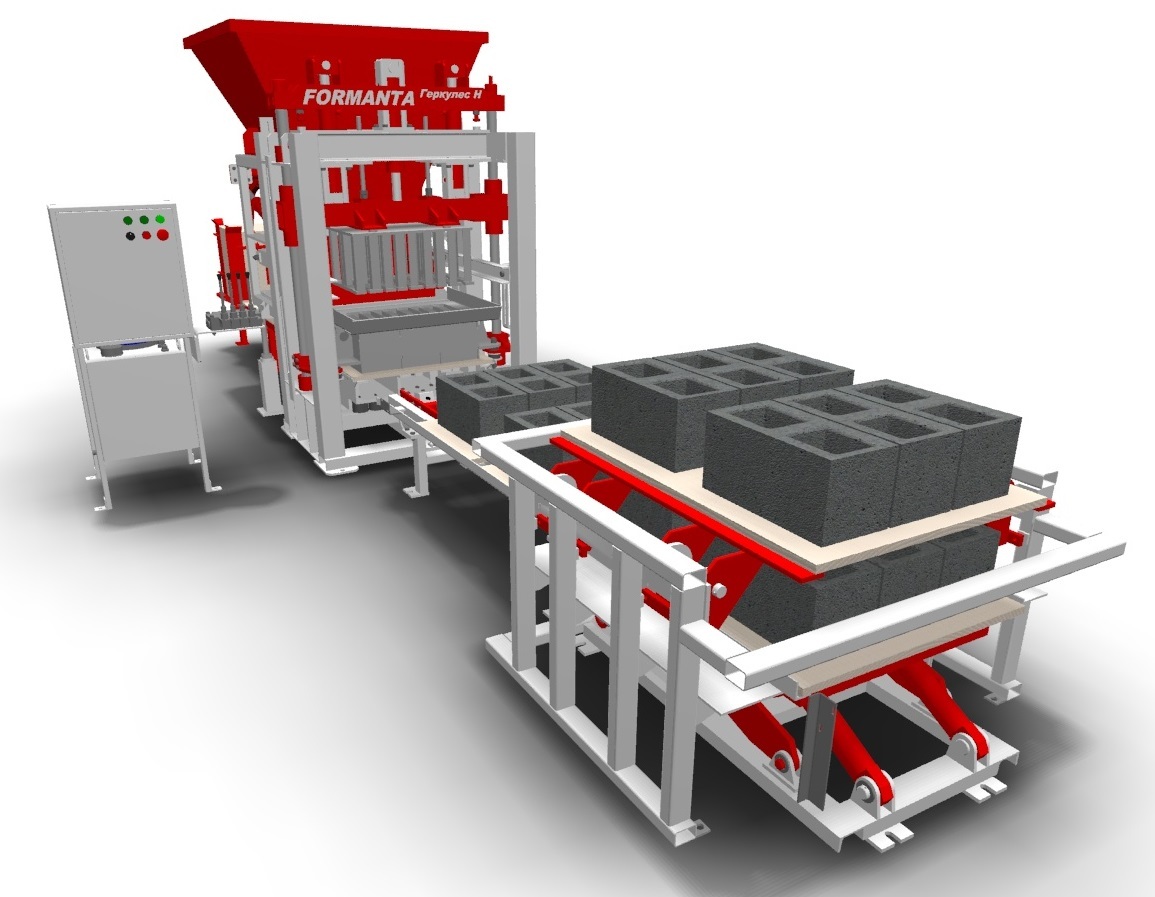

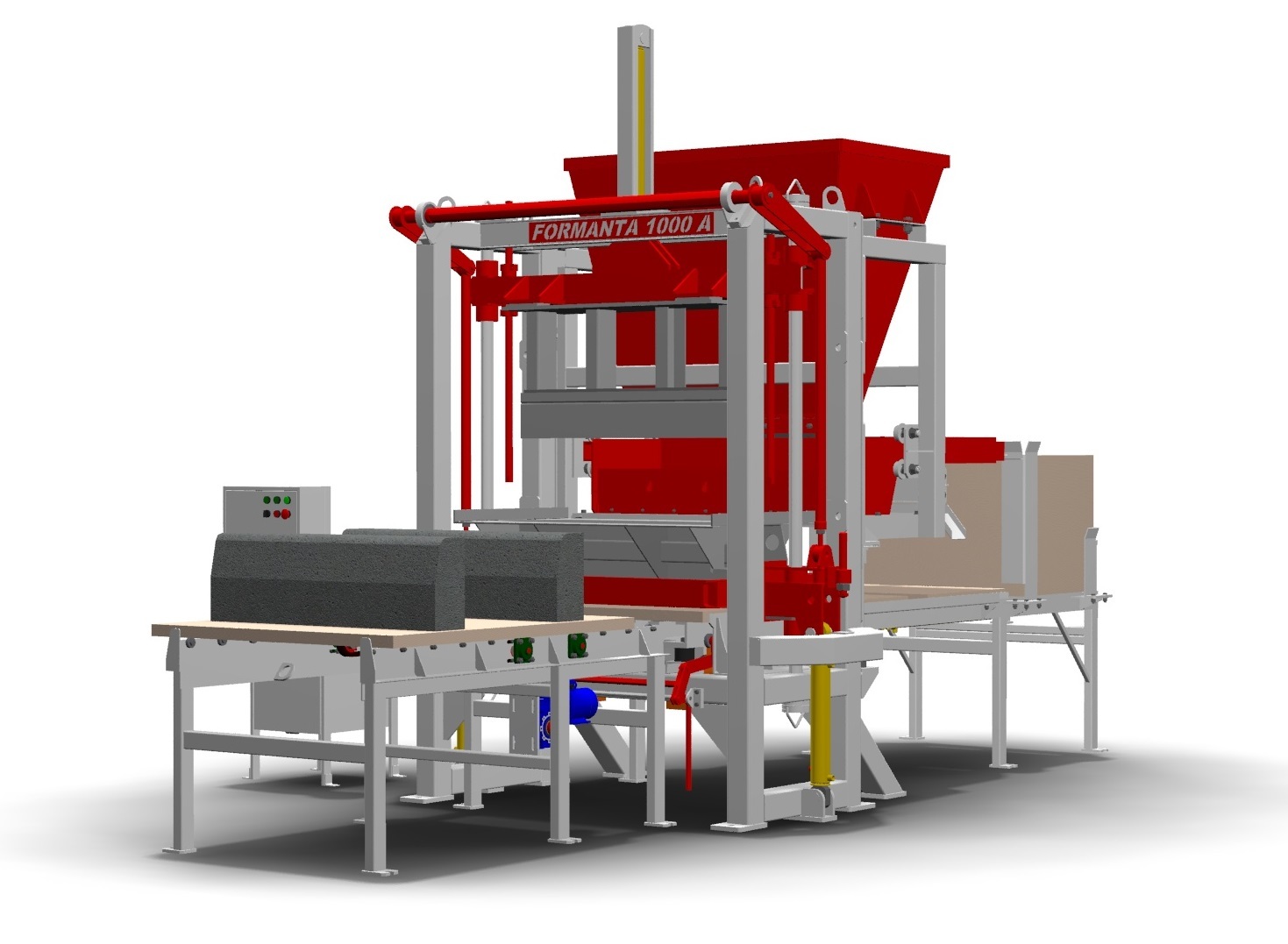

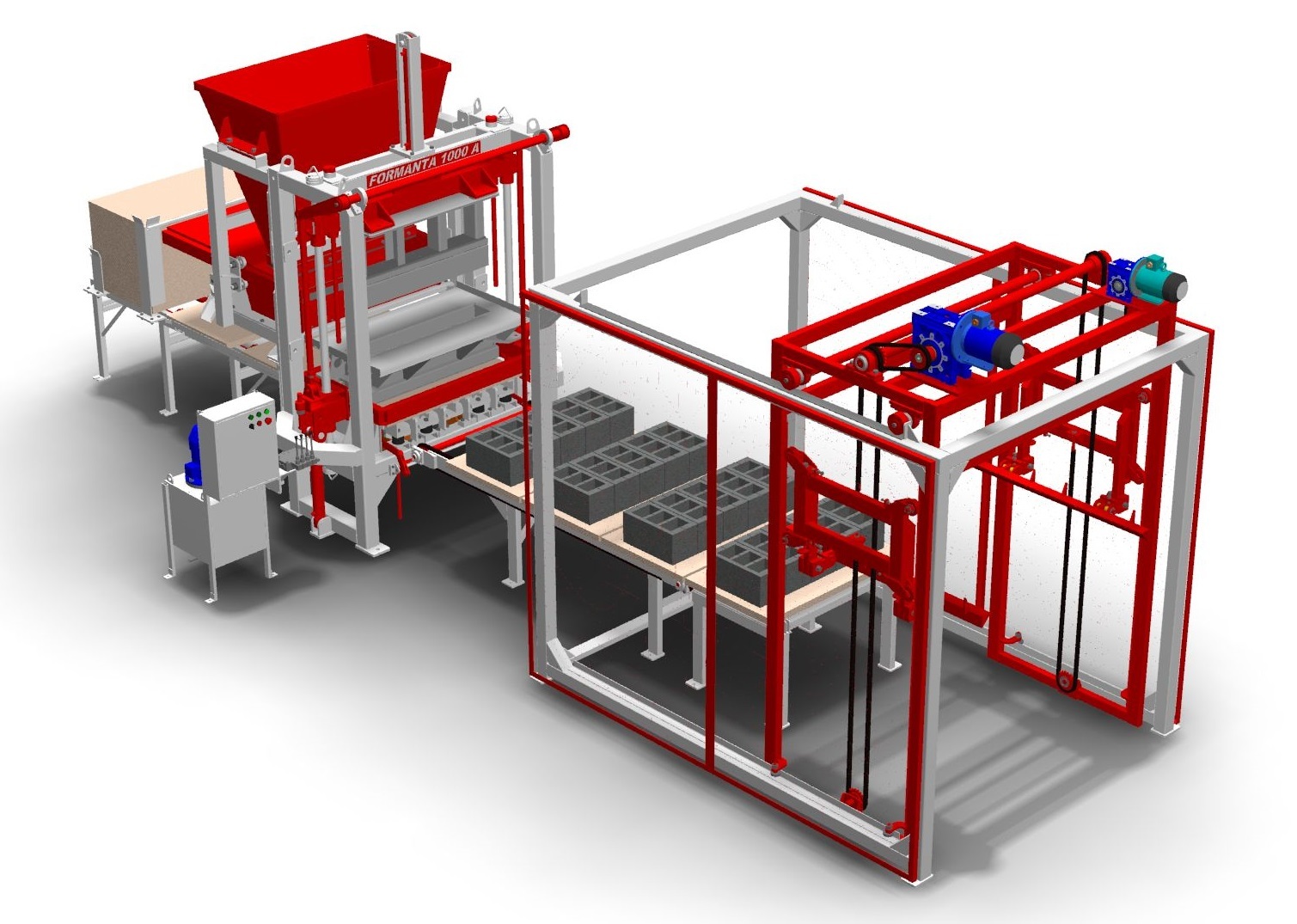

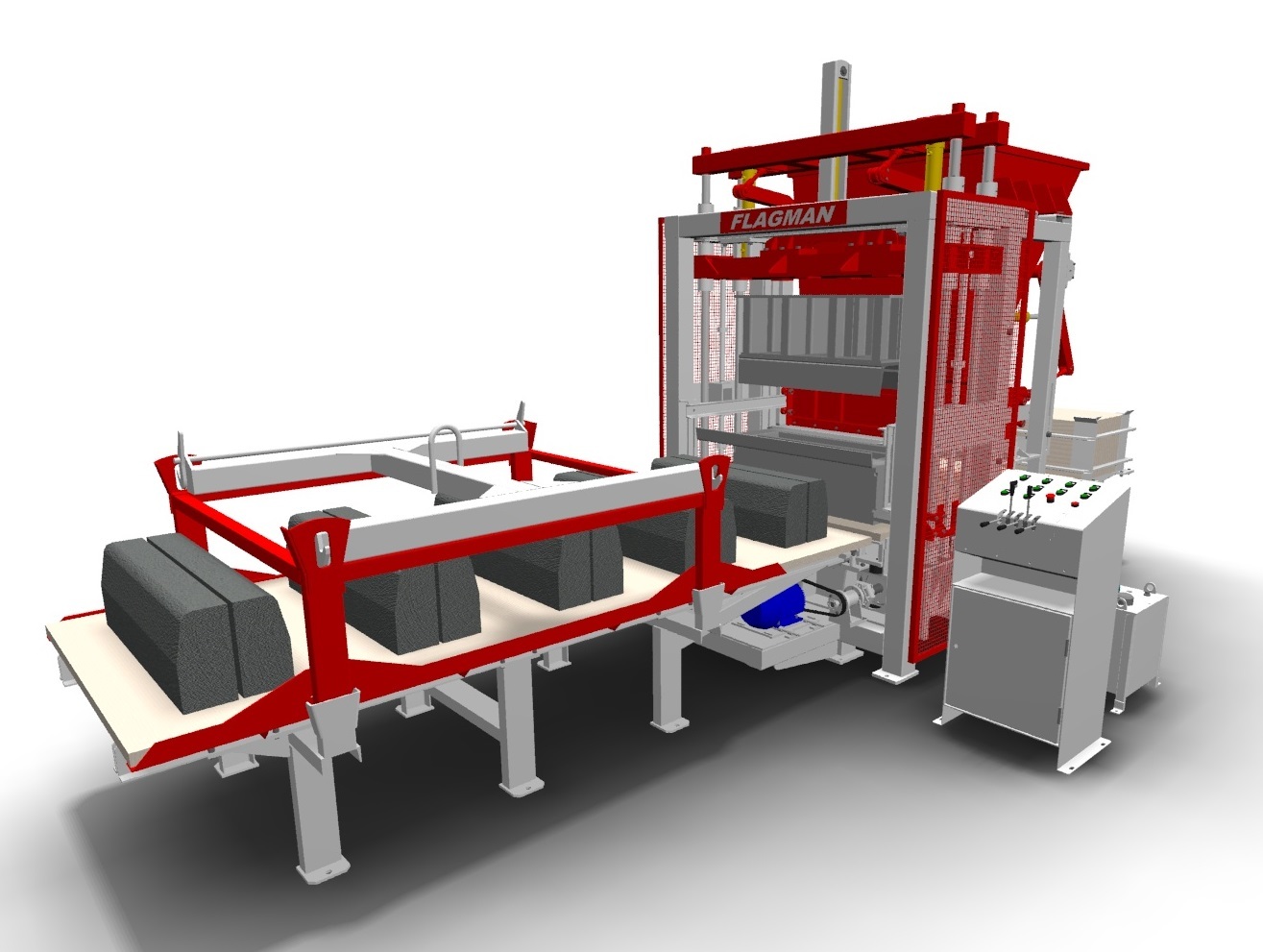

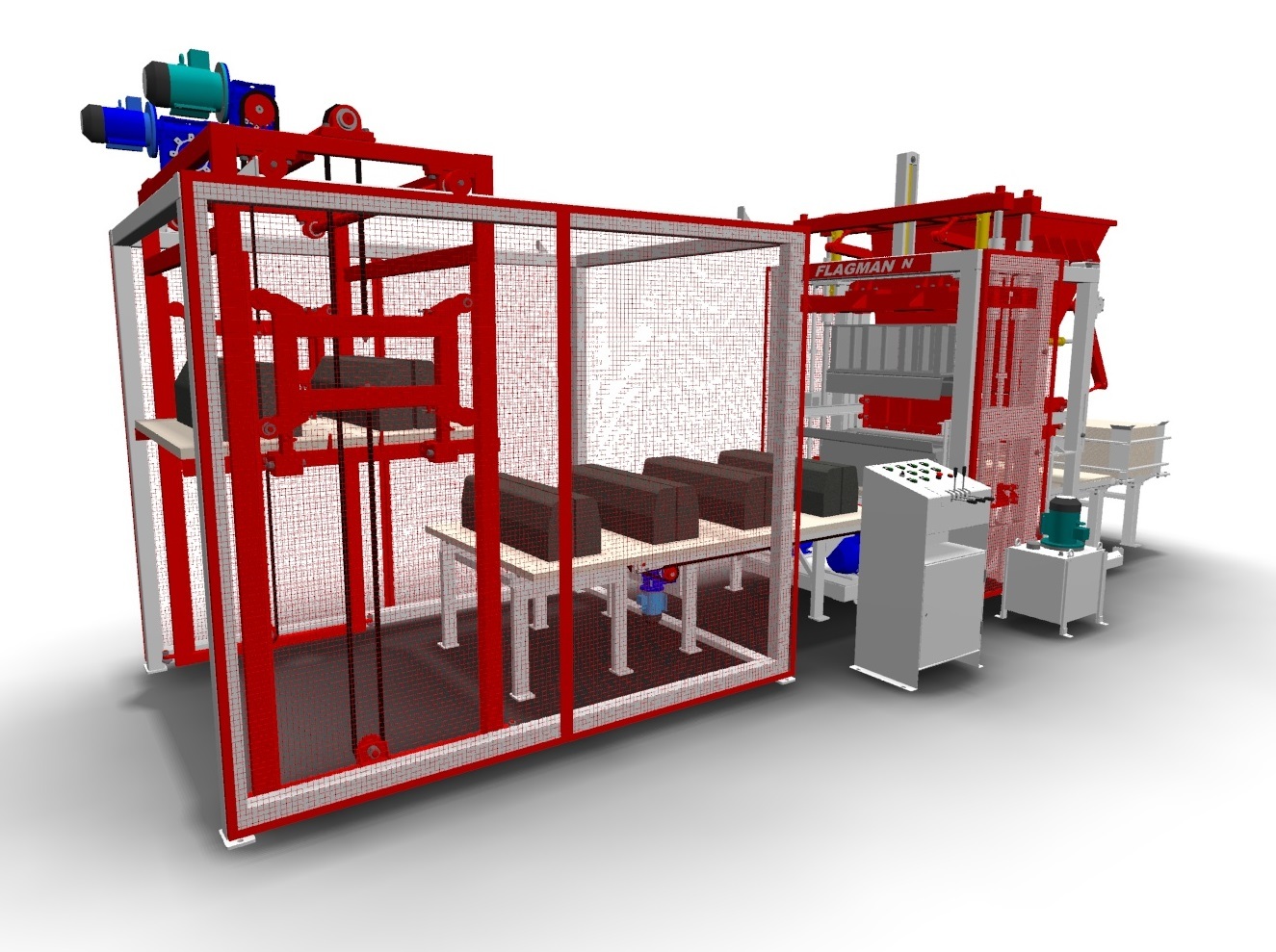

Вибропресс Formanta Mini - предназначен для производства стеновых материалов, подходит как для индивидуального использования, так и для малого производства.

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Формовочная зона

Производительность стеновых камней в смену

Производительность тротуарной плитки в смену

Производительность бордюров в смену

Управление

Вибростол

Официальный сайт завода "Стройиндустрия". Производство вибропрессового оборудования Форманта.

Высокопроизводительное вибропрессовое оборудование для производства шлакоблоков, пустотелых блоков, стеновых камней, перегородчатых камней, несъемной опалубки, тротуарной плитки, брусчатки, поребриков и бордюров, а также других мелкоштучных строительных материалов.

Структурная схема линии производства строительной опалубки из полипропилена

Характеристики пустотелой строительной опалубки из полипропилена

- Опалубка имеет влагостойкость, сильную коррозионную стойкость, стойкость к кислотам и щелочам, жесткую пластиковую конструкцию, высокую прочность, легкий вес, высокую ударную вязкость, его можно распиливать, строгать, прибивать гвоздями, при низких и высоких температурах.

- Она обладает высокой прочностью, высокой вязкостью, ударопрочностью, высокой эластичностью и ее нелегко деформировать, что значительно увеличивает оборот опалубки.

- Легкий вес, легкая сборка и разборка, безопасная, надежная эксплуатация и обращение при строительстве, низкая трудоемкость и высокая эффективность строительства.

- Может использоваться одновременно с плитами из различных материалов, таких как деревянная фанера.

- При нормальном использовании опалубка может использоваться повторно более 50 раз или два года, что может значительно снизить стоимость строительства, а использованная опалубка может быть восстановлена после использования. Старая замена может сэкономить больше и способствует развитию индустрии лизинга опалубки. При нормальном использовании продукт будет заменен в случае проблем с качеством, вызванных неискусственным повреждением, в течение двух лет.

- Нет необходимости наносить смазку на опалубку во время использования, которую легко чистить и поддерживать, что снижает затраты на очистку и обслуживание опалубки.

- Поверхность гладкая и чистая, с хорошей отделяемостью от бетона и легким извлечением из формы, что может значительно ускорить процесс строительства и помочь получить гладкий бетон.

- 8сли опалубка повреждена, ее можно переработать и восстановить на 100%, чтобы уменьшить загрязнение окружающей среды отходами, что соответствует основной национальной политике создания общества, ориентированного на охрану окружающей среды. Пластиковая опалубка имеет общие характеристики обычной опалубки зданий и больше функций, чем у обычной опалубки.

Пример: сравнение полой пластиковой строительной опалубки (материал ПП) и строительного пластиковой опалубки из ПВХ. Две технологии строительства схожи: вес одной доски в 36 футов, пластмассового полой строительной опалубки - 13,5 кг, а строительной опалубки из ПВХ - 18 кг. Одинарная плита слишком тяжелая и не способствует строительству рабочих. Что касается гвоздей, пластиковая опалубка имеет хорошие характеристики, а гвозди на краю пластиковой опалубки из ПВХ легко ломаются. Низкотемпературная строительная плита ПВХ-опалубка очень хрупкая, а углы и углы легко ломаются при снятии формы. Вторичная форма неудобна, и нужно добавлять углы.

Сравнительная таблица опалубок

Экструзионная линия для производства полой строительной опалубки из полипропилена. Опалубка из полипропилена изготавливается из пластика путем экструдирования через экструдер.

Экструзионная линия сотовой опалубки включает в себя:

Два одношнековый экструдера серии SJ . Одношнековый экструдер SJ120 используется для экструзии внутреннего слоя из вторичного полипропилена с мелом (CaCo3). Одношнековый экструдер SJ90 используется для внешнего слоя опалубки первичным полипропиленом, для более качественного и гладкого слоя.

Экструзионную голову для конкретной ширины листа опалубки 915мм или 1220 мм, а толщина на одной голове может варьироваться, например от 15 до 18 мм.

Вакуумным калибратором , который служит для калибровки формы листа. Калибратор

оснащен водяным и вакуумным контуром, необходимым набором вакуумных и водяных насосов, системой регулировки по X (горизонту) и по Y (высоте). Поднятие или опускание калибратора осуществляется пневматическими валами.

2 комплектами тянущих устройств с регулировкой скорости(м/мин) . Первое тянущее устройство представляет собой 5 групп по 2 валка, прижим осуществляется пневматическим способо м. Второе тянущее устройство представляет собой 2 группы по 2 валка, прижим осуществляется пневматическим способом.

Отрезное устройство с подвижным столом для точного реза по длине. Агрегат может оснащаться защитным экраном для сохранения безопасности работников.

Приемным устройством для приемки листа.

Линия может комплектоваться различными устройствами, в зависимости от потребностей производства.

Это могут быть: Оборудование для переработки вторичной опалубки, дробилка для отходов и другие.

Address: No.58, Pingcheng East road Jiaoxi Industrial Park

Jiaozhou city, Qingdao, China, 266300

Номер телефона, указываемый Вами при заполнении форм на сайте, не показывается другим посетителям сайта. Номер телефона используется нашими менеджерами только для связи с Вами.

Цели сбора и обработки персональной информации пользователей

На нашем сайте, посвященном экструзионному оборудованию, присутствует возможность заполнять формы. Ваше добровольное согласие на получение от нас обратной связи после отправки любой формы на сайте подтверждается путем ввода Вашего имени, E-mail и номера телефона в форму. Имя используется для личного обращения к Вам, E-mail — для отправки Вам писем, номер телефона используется нашими менеджерами только для связи с Вами. Пользователь предоставляет свои данные добровольно, после чего ему высылается письмо с обратной связью или поступает звонок от менеджера компании.

Условия обработки и её передачи третьим лицам

Ваше имя, E-mail и номер телефона никогда, ни при каких условиях не будут переданы третьим лицам, исключая случаи, которые связаны с исполнением законодательства.

При каждом посещении сайта наши серверы автоматически записывают информацию, которую Ваш браузер передает при посещении веб-страниц. Как правило эта информация включает запрашиваемую веб-страницу, IP-адрес компьютера, тип браузера, языковые настройки браузера, дату и время запроса, а также один или несколько файлов cookie, которые позволяют точно идентифицировать Ваш браузер.

Изменение Политики конфиденциальности

На этой странице Вы сможете узнать о любых изменениях данной политики конфиденциальности. В особых случаях, Вам будет выслана информация на Ваш E-mail.

Читайте также: