Оборудование для изготовления керамической плитки

Обновлено: 25.04.2024

MPY гидравлический автомат-укладчик используется для автоматической укладки необожжённых кирпичей с методом одного и второго процесса обжига в туннельной печи.

Доставка из г. Москва В наличии Новое

MPQ Пневматический автомат-укладчик разрабатывана в основе YMP автомат-укладчик и является новой системой для укладки, который наша компания независимо производит

Доставка из г. Москва В наличии Новое

Укладочная система роботом используется для перевозки, укладки, выгрузки кирпича завода новых строительных материалов, и реализует улучшение линии

Доставка из г. Тула В наличии Новое

Купить завод для производства силикатного кирпича можно посредством нашей Компании, либо, при необходимости мы можем порекомендовать вам наладить

Доставка из г. Санкт-Петербург В наличии Новое

Стоимость станков с ручным управлением от 80.000 до 200.000 руб. производительность от 30 кв.м. в смену. Стоимость станков Автоматизированных от 400.000 руб. до 1.000.000 руб.

Доставка из г. Тверь В наличии Новое

Итальянская компания MIL Modena Impianti Laterizi может предложить различные решения для оптимизации производства любого керамического материала, а также предложить

Доставка из г. Москва В наличии Новое

Доставка из г. Рязань В наличии Новое

Предлагаем оборудование для производства гиперпрессованного кирпича в Рязани Оборудование для производства гиперпрессованного кирпича: линии минимальной,

Доставка из г. Каменск-Шахтинский В наличии Новое

производства блока и

Кирпичные заводы,различной производительности,расположенные на территории

Доставка из г. Благовещенск В наличии Новое

В наличии Новое

Доставка из г. Челябинск В наличии

поставляем автоматы укладчики, линии многострунной резки керамического

Доставка из г. Москва В наличии Новое

Henan Zhongye Heavy Machinery Co., Ltd. производил бывшее глиняное кирпичное оборудование, то есть экструдер. Теперь в соответствии с политикой о глиняных кирпичей, много

Доставка из г. Москва В наличии Новое

Автоматический пневматический укладчик представляет собой необходимое оборудование современной кирпичной линии. В связи с изменениями в области автоматизации

В продаже оборудование для глиноподготовки «Активатор» в Новосибирске Глинорыхлитель разбивает комья глины и предварительно их дробит до 100 – 150 мм.

Доставка из г. Москва Под заказ Новое

Детальное описание Установка гидроабразивной резки с ЧПУ предназначены для обработки различных стальных сплавов, черного металла, плитки, камня, пластика,

Доставка из г. Киров В наличии Новое

Наши продукты имеют три характеристики: Продукты более износостойкие, чем аналогичные продукты, снижая стоимость клиентов. Удовлетворяя качество, мы также

Доставка из г. Москва Под заказ Новое

Гидроабразивная резка – уникальная, одна из самых эффективных технологий обработки материалов, основанная на естественном природном процессе водной

Доставка из г. Благовещенск Под заказ Новое

Доставка из г. Москва Под заказ 120 дней Новое

SE.TE.C. является одним из лидеров в сфере услуг и технологий производства санитарно-технических изделий и посуды. Компания работает в керамическом секторе более 30

Доставка из г. Челябинск В наличии

поставляем оборудование для заводов по производству керамического

Доставка из г. Благовещенск В наличии Новое

У прерывистой шаровой мельницы есть еще другие названия – керамическая шаровая мельница, периодическая шаровая мельница, шаровая мельница периодического

Оборудование для производства строительных материалов

-

210 3

- +Оборудование для производства асфальта 21

-

8 5 5 3

-

4 22 3 4

-

23 22 53 20 8 18

-

2

-

1 8 1 5 4

-

13 10

-

1 59 9 2 2

-

4 2

- +Оборудование для обработки кромки и фацета 17

-

18 18 20 7 8 6 2 15

-

40 180 28 45

-

1 8 3 2 2 23 8

-

1 1 33 2 2 21 6 8 2 6

-

3 13 2 45 23 1

- +Изготовление оконных рам 120

-

13 13 2 22 5 10 25 20 20 3 2 61 21 17

-

61 10 9 7 3 9

-

7 8 8 8 11 3 3 1 17 19

-

2 3 14 4 19 81 4 6 26 5 8

-

31 2 3 17 7 7

Хотите подать объявление?

Оборудование для производства керамических и гончарных изделий используют при изготовлении посуды, изоляторов для электросетей, санитарно-технических, строительных материалов, предметов обихода. Такие станки представляют собой модульные конструкции, которые поставляют готовыми комплектами или отдельными позициями для наращивания мощности существующих конфигураций. Оборудование с выбранной производительностью используют на небольших предприятиях по изготовлению единичной и эксклюзивной продукции или в цехах крупных промышленных комплексов, которые выпускают большие партии керамики.

Особенности керамического и гончарного оборудования

Для изготовления керамики можно купить компактные устройства с ручным или механизированным приводом, которые устанавливают в мастерских или цехах фабрик. Продаются и готовые к эксплуатации мини-заводы с полной комплектацией под требования заказчика:

- отдельные устройства для создания посуды и предметов обихода (мешалки, мельницы, вибросита и т. д.);

- полуавтоматические и автоматические линии для изготовления небольших полых предметов;

- керамическое оборудование с полным циклом технологических операций от подготовки сырья до декоративного покрытия готовой продукции.

Применение автоматизированных линий снижает себестоимость изготовленных предметов, повышает точность обработки, гарантирует безопасность работы. Модульная компоновка позволяет совмещать производство разных по назначению предметов, подбирать оптимальные варианты и параметры подготовки исходного сырья, формования, сушки, обжига. Такие модели еще и обеспечивают эффективное использование производственных помещений и участков.

Плюсы оборудования для изготовления керамики:

- стоимость отдельных устройств и автоматических линий окупается в самые короткие сроки из-за высокой производительности и малых затрат на сырьевую составляющую;

- полученные изделия отвечают требованиям действующих стандартов (ГОСТ Р 54395-2011, ГОСТ 32093-2013, 32092-2013 и т. д.);

- для контроля технологических процессов и обслуживания потребуется минимальное количество персонала;

- производители после установки на предприятии выполняют пуско-наладочные работы, монтируют дополнительное оборудование;

- наличие автоматики повышает точность изготовления керамической продукции;

- обеспечена экологичность и безопасность.

В каталоге представлен широкий выбор позиций для предприятий с различной суточной производительностью, что позволяет подобрать варианты под требования конкретной мастерской, цеха или производственного участка. Продажа отдельных деталей или агрегатов обеспечивает расширение существующих возможностей или перепрофилирование на выпуск новой продукции. Цена таких вариантов соответствует заявленным техническим характеристикам, безопасности и производительности, согласуется с дальнейшими выгодами от запуска или модернизации предприятий.

Процесс изготовления кафельной плитки очень сложный. Осуществляя его очень важно точно соблюсти все условия производства. В настоящее время существует достаточное количество заводов по изготовлению кафельной плитки.

Бывает и такое, что люди пытаются сделать кафель своими руками. В основном ими движет не только желание сэкономить, но и получить на выходе уникальный, нигде не встречающийся материал. В данной статье мы рассмотрим технологию и процесс производства керамической плитки на заводе, изготовление кафеля своими руками в домашних условиях.

Необходимое оборудование

Кафельная плитка – это самый популярный материал при отделке ванной и кухни. Ее можно встретить практически в каждом доме. Выполняя ремонт своего жилья, большинство людей оставляют свой выбор именно на этом строительной материале. Также кафелем часто отделывают полы коридора или холла. Удивительно, но современные дизайнеры умудряются использовать кафель даже в гостиных и спальнях на стенах.

Для изготовления кафельной плитки в условиях завода необходимо следующее оборудование:

- Бетономешалка: предназначена для перемешивания цемента и прочих ингредиентов.

- Вибростанок: предназначен для уплотнения бетонной смеси.

- Формы: предназначены для формирования плиток.

- Специальная камера: предназначена для напыления рисунка и глазури.

- Печь: предназначена для сушки сформированных изделий.

Перечисленного оборудования будет достаточно для изготовления обычного или стандартного кафеля. Но, если производитель надумает выпускать более уникальные изделия, то ему потребуются некоторые другие приспособления. Это может быть:

- Многофункциональная камера для напыления, которая стоит немалых денег.

- Набор профессиональных трафаретов, с помощью которых будут наноситься рисунки.

Цена на оборудование для производства (изготовление) керамической плитки достаточно немаленькая. Но окупаемость хорошая.

В видео ниже рассмотрено специальное оборудование для производства кафеля:

Расчет сырья

Для изготовления кафельной плитки потребуются следующие материалы, каждый из которых выполняет в сырье определенную роль:

-

(отвечает за сохранность размера после процедуры сушки). (отвечает за эластичность смеси).

- Фелдшпатовый состав (отвечает за вязкость).

- Карбонатный состав (отвечает за вязкость).

- Разнообразные добавки.

Для производства кафеля необходима тугоплавкая или огнеупорная глина. Последний вариант больше всего подходит по количеству примесей.

Чтобы довести глину до необходимого состояния используют разные добавки. Они бывают следующих типов:

- Глазурь (создает защитный слой и придает изделию красивый эстетичный вид).

- Отощающие добавки (они снижают усадку глины и делают пластичность в несколько раз меньше).

- Плавни (уменьшают температуру плавления глины).

- Пластифицирующие (делают глину более пластичной).

- Ангоб (применяется для декоративной обработки изделия).

- Парообразующие (делают структуру изделия более пористой).

Технологии изготовления

Производство кафельной плитки мало отличается от изготовления керамической продукции. На протяжении многих лет оно остается неизменным.

Заводские методы

Кафельная плитка на заводах проходит следующие этапы:

- Подготовка смеси.

- Формирование изделий.

- Сушка в камерах.

- Глазурирование плиток.

- Обжиг в печи.

- Сортировка продукции.

Подготовка смеси и формирование изделий

На этапе подготовки происходит смешивание компонентов для получения необходимой однородности. В первую очередь глина измельчается, затем в нее добавляются различные добавки для получения нужного химического состава.

Перед этапом формирования глину обязательно смачивают. Насколько будет смачиваться сырье, и какие добавки будут в него входить, зависит от показателей готового изделия.

Под формовкой понимают прессование изделий. Для этого подготовленное сырье заливают в формы и прессуют под давление 400 кг/см 2 . В результате этого процесса получается достаточно прочный и очень плотный продукт.

Сушка и глазурирование плиток

На этапе сушки из изделий удаляется ненужная влага. Этот этап имеет особое значение. Дело в том, что влага в процессе обжига испарятся. Полученный пар сильно разрушает целостность плиточных изделий.

Глазурирование необходимо для придания плитки цвета или легкого оттенка. Нанесение глазури проводят перед этапом обжига. Высокая температура и последующее охлаждение превращают такое покрытие в специфическое стекло.

Такое покрытие выполняет защитные функции. В результате плитка не только получает эстетичный вид, но защищает изделие от негативных воздействий.

Обжиг и сортировка продукции

Еще один из очень серьезных этапов – обжиг. Высокие температуры печи приводят к необходимым химическим реакциям, в результате которых в плитке наступают физические изменения. В печи изделия двигаются по туннелю.

Температура печи отличается. Она колеблется в интервале от 900 до 1300 ºС. Очень важно на этом этапе постепенно уменьшение окружающей температуры. При неплавном переходе или при резкой ее смене, изделие может деформироваться.

На этапе сортировка изделия подвергают проверке. Здесь оценивают толщину, габаритные размеры, наличие трещин и степень брака. Только после этого кафельную плитку упаковывают и отправляют на продажу.

В следующем видео представлено производство кафеля в заводских условиях:

Своими руками

Для самостоятельного изготовления кафельной плитки потребуется пройти следующие этапы:

- Подготовка сырьевой массы.

- Изготовление сырца.

- Проведение бисквитного обжига.

- Последующее декорирование.

Подготовка сырьевой массы и изготовление сырца

На первом подготовительном этапе очень важно правильно подобрать тип глины. Здесь обязательно нужно учитывать ее пластичность. Пластичное сырье позволяет сформировать абсолютно любую форму.

Оптимальным вариантом в этом случае выступает глина средней жирности. Если имеется глина повышенной жирности, то значение можно усреднить, добавить к материалу песок, пемзу или шамот. Такой способ позволит избежать разрыва при обжиге и сделает сырье менее тугоплавким.

После смешивания компонентов полученную массу заворачивают в полиэтиленовый пакет. Здесь очень важно полностью перекрыть доступ кислорода. Сырье должно впитать имеющеюся влагу. Воздушные пробки в плитке сильно снижают качественные характеристики. Этот способ заметно улучшит качество глины.

Для формовки используют полиуретановые формы или любые другие подходящие по характеристикам. При формировании очень важно хорошо распределить глину по форме и тщательно ее утрамбовать. При этом толщина будущего изделия по всей площади формы должна быть одинаковая.

Подготовленный сырец просушивают. О готовности судят по отвердению и осветлению плитки.

Обжиг и последующее декорирование

Обжиг так же проводится под действием высоких температур. В результате должно получится стеклоподобное изделие. В домашних условия не получится добиться температуры в 1300 ºС, будет достаточно 850 ºС. Бисквитным обжиг называют потому, что сырец дает усадку. Это нужно обязательно учитывать при подсчете габаритов изделия.

На этапе декорирования можно проявить фантазию. Разнообразные рисунки украсят любое изделие. Самое главное здесь использовать глазурь. Ее можно наносить кистью или просто распылителем. Нередко применяют и способ обливания. Глянцевого блеска добиваются с помощью лака или эмали.

По окончанию декорирования изделие подвергают обжигу во второй раз. Здесь важно не превышать заданного значения температуры, иначе плитка может потрескаться.

В видео ниже представлен процесс ручного изготовления керамической плитки:

Далее будет рассмотрен бизнес-план по производству керамической плитки.

Производство керамической плитки как бизнес

Бизнес по изготовлению кафельной плитки всегда будет иметь место. Открывая свое мини-производство можно довольно легко найти покупателей благодаря тому, что плитка будет стоить немного дешевле, чем у конкурентных производителей. При этом она не будет отличаться низким качеством. Именно эти два фактора всегда стоят на первом месте у потребителя.

Итак, на закупку оборудования понадобится примерно 300 000 рублей. На закупку материала потребуется около 350 000 рублей.

За дополнительное оборудование так же придется заплатить:

- Многофункциональная камера для напыления: примерно 90 000 рублей.

- Набор профессиональных трафаретов: 18 000 рублей за 200 штук.

Кроме этого, необходимо будет снять площадь, где будет установлено оборудование и осуществляться процесс производства. В среднем на это понадобится около 35 000 рублей. В эту же цифру включим немалые затраты на электроэнергию.

Процесс не автоматизирован, поэтому без работников здесь не обойтись. На заработную плату обслуживающего персонала выделим около 90 000 рублей. При этом потребуются деньги и на сам процесс открытия дела. Это примерно 45 000 рублей.

Разделим перечисленные затраты на два вида:

- Одноразовые, которые будут составлять 453 000 рублей.

- Ежемесячные, которые будут равняться примерно 475 000 рублей.

Для определения дохода будем считать, что объем производства составляет 5 000 м 2 плитки. Пусть цена за квадрат составит 210 рублей. Тогда ежемесячная прибыль будет ровняться 1 050 000 рублей. Чистый доход за минусом ежемесячных затрат составит 575 000 рублей. На полную окупаемость вложенных затрат понадобится чуть больше года.

Сумма дохода от производства кафельной плитки очень неплохая, но все те так гладко. В этом бизнесе есть свои подводные камни.

Керамогранит – облицовочный материал с превосходными пользовательскими характеристиками. Известен он с середины 80-х годов и согласно легенде появился на свет случайным образом: благодаря сбою на технологической линии.

Керамогранит порой называют высшей стадией развития керамической плитки, поскольку он объединяет лучшие качества керамики и строительного камня. И сегодня мы поговорим о производстве плитки из керамогранита своими руками, заводах по ее изготовлению и планировании бизнеса в этой сфере.

Производство керамогранита

Выдающиеся свойства каменного фарфора – еще одно романтическое название материала, обусловлены как сырьем, так и методом изготовления. Технология действительно несколько напоминает получение керамической плитки, однако условия изготовления куда более жесткие. Давайте погорим про сырье и оборудование для производства и резки керамогранита, а уж после — о технологии изготовления.

В видео ниже на примере известного завода рассмотрена технология производства керамогранита:

Необходимое сырье

Состав керамогранита схож с аналогичными природными минералами – тем же гранитом. Однако он не является конгломератом, получающим свои свойства за счет добавки соответствующих ингредиентов природного происхождения. Материал образуется путем химической реакции между компонентами.

В состав исходной смеси входят:

-

– сообщает готовому продукту свойства керамики;

- менее пластичная глина с большим содержанием каолина – минерального вещества, придающего керамограниту его исключительную прочность; – основа любой плитки, по сути, создает ее каркас;

- полевой шпат – «отвечает» за формирование стекловидной фазы, а также уменьшает температуру спекания;

- красящие пигменты – на базе металлических оксидов кобальта, железа, хрома. Чтобы сделать процесс получения цвета более управляемым, остальные ингредиенты подбираются с минимальным количеством пигмента.

Все составляющие измельчают на специальных мельницах и хранят в силосах – каждый предназначен для «своего» материала. По мере надобности сырье отбирается из силоса.

Кроме того, при изготовлении плитки понадобятся и дополнительные вещества:

- ангоб – размещается на монтажной стороне плитки и защищает ее;

- электролит – усиливает текучесть шликеров и глинистых суспензий.

Шликер – основа будущего пресспорошка. Для его изготовления смешивают в заданной пропорции глины, распушивают, добавляют электролит и воду и превращают смесь в суспензию. Таким образом добиваются максимально равномерного распределения ингредиентов по объему пресспорошка.

Соотношение компонентов зависит от вида материала, ожидаемого класса износостойкости, цвета и назначения. Состав подбирается в соответствии с параметрами, заданными ТУ.

Технология изготовления

Производство керамогранита – сложный процесс не только с точки зрения условий изготовления, но и с точки зрения организации. Включает в себя множество операций, причем для получения разных видов керамогранита эти операции и их количество будет разным.

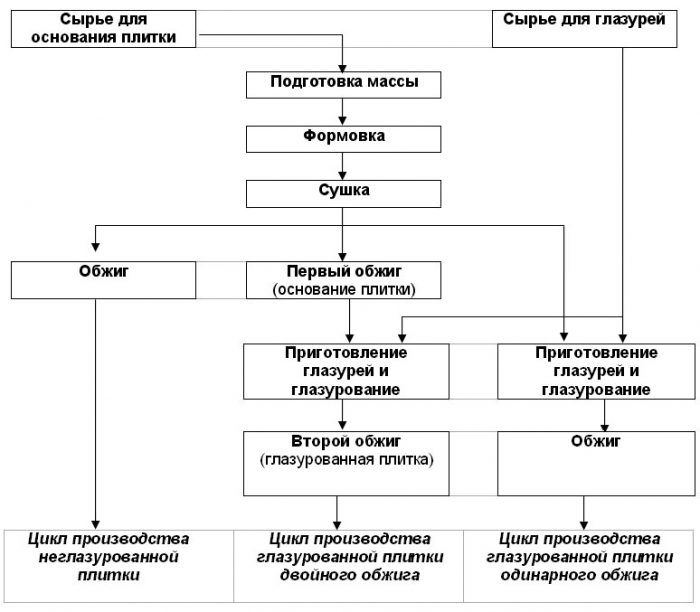

Так, получение неглазурованного керамогранита одинарного обжига состоит из таких стадий.

- Замес – то есть, подбор и подготовка сырья.

- Подготовка замеса – дробление ингредиентов на мельнице, приготовление шликера, смешивание и испарение воды в камере с горячим воздухом при температуре не менее 600 С. Полученный порошок и является заготовкой для формовки.

- Формовка плитки – допускается материал с влажностью не выше 7%. Смесь отпускается порционно и формуют плитку в прессе под давлением в два этапа. Сначала при давлении 80 кг/кв. см. из состава удаляется воздух, а затем происходит собственно формовка при давлении не менее чем в 400 кг/кв. см. Этот этап обеспечивает высокую плотность и малую пористость продукта.

- Сушка заготовки осуществляется в тепловых камерах с горячим воздухом. Этот этап требуется, чтобы окончательно удалить влагу, снизив ее содержание до сотых процента. Перед сушкой изделие можно окрасить – так получают плитку с поверхностным окрашиванием.

- Обжиг при температуре – наиболее сложный и ответственный этап. От условий обжига зависит как характеристики керамогранита, так и его цвет. Пережженный материал быстро и некрасиво темнеет, недожженный теряет в прочности. Под действием высокой температуры компоненты расплавляются и реагируют между собой, образуя единый монолитный материал. Производится обжиг в специальных печах, достигающих в длину до 150 м. Печь разделена на секции, где температура поддерживается очень строго. Плитки пребывают в каждой зоне точно установленное время. Процесс включает несколько стадий:

- предварительный обжиг – осуществляется при температуре в 400 С;

- затем следует предварительный прогрев при 900 С;

- при 1300 С производится окончательный обжиг – объем плитки при этом уменьшается на 5–10%;

- этап плавного снижения температуры, поскольку резкое ее падение чревато повреждением поверхности плитки.

- Сортировка и контроль качества – проверяются размеры плиток, плоскостность и точность формы. Материал сортируется по цвету, калибру и сорту и хранится в специальной таре.

Производство может включать и дополнительный этап обработки. Поверхность керамогранита хотя и с трудом обрабатывается, но позволяет формировать различную фактуру. Используют для этого шлифовальные станки с алмазными абразивами – каменный фарфор очень прочен.

Описанная технология позволяет получить красный грес, котто, клинкер и грес «порчелланто». А вот для изготовления других видов процесс должен включать иные стадии.

Перед вторым этапом на поверхность заготовки может наноситься декоративная смесь, обеспечивающая создание определенного рисунка – под мрамор, например.

Изменение методики

Модификации мало влияют на основные этапы, однако усложняют производство за счет подбора и изготовления дополнительных компонентов – эмалей.

- Так, при изготовлении фаянса, коттофорте и майолики – глазурованной плитки двойного обжига, на этапе обжига заготовки подготавливают специальные эмали. Наносят их после первичного обжига – при 900 С, а вторичный обжиг производится уже на глазурованной плитке.

- При получении глазурованного керамогранита с одинарным обжигом эмаль наносится до начала обжига. Таким образом получают красную и светлую плитку и некоторые виды клинкера.

В следующем видео представлена весьма подробная информация по изготовления плитки из керамогранита:

Необходимое оборудование

Организовать изготовление керамогранита под силу только на крупных предприятиях: технология сложна и энергоемка, да и материал производится в большом объеме. Производство полностью автоматизировано, но на отдельных этапах требует контроля операторов.

Линия включает в себя:

- бункеры для каждого ингредиента смеси;

- ленточный транспортер, перемещающий отмеренные дозы;

- шаровая мельница – трубы в виде конуса с шаровыми жерновами из самых твердых пород;

- смесительная камера, где изготавливается шликер;

- башня-сушилка – суспензия сюда попадает под давлением через форсунки. В потоке горячего воздуха капли высыхают, образуя сыпучие сферические гранулы;

- силосы – здесь пресспорошок хранится определенное время. Отсюда сырье дозируют и транспортером отправляют дальше;

- бункер дозации пресса – сырье подается порциями, в объеме, необходимом для получения одной плитки;

- гидравлический пресс для формовки плитки;

- сушильные камеры – вертикальные или горизонтальные, сушка производится потоком горячего воздуха;

- печи тоннельного типа, с возможностью поддерживать разную температуру в разных секторах. Печи работают непрерывно, полный цикл обжига одной партии – 40–50 минут;

- автоматизированные роботы-упаковщики.

Чаще всего используется итальянское оборудование: благодаря и высокой автоматизации, и возможности включать дополнительные операции по обработке поверхности плит.

Известные производители

«Родоначальником» керамогранита стала итальянская компания, так что наиболее известными изготовителями материала остаются предприятия Италии и Испании.

Однако популярность облицовки настолько возросла, что на рынке появилось множество и других изготовителей. Для начала давайте поговорим про керамогранит для пола российского производства.

Россия

Сырье для получения материала вполне доступно, поэтому плитка керамогранит производства России — не редкость. Технология, конечно, требует разнообразного специализированного оборудования, поэтому стоимость материала у любого изготовителя будет, все же, ощутимой. Зато такой процесс доступен только на крупных предприятиях, что означает и снижение цены за счет объема, и весьма разнообразный ассортимент, и куда более требовательный контроль.

Российские заводы, производящие керамогранит, ничем не уступают иностранным.

- «Уральский керамогранит» – представляет матовый, структурированный, полированный материал, имитирующий любой природный камень. Выбор весьма разнообразен и за счет широкой цветовой гаммы. Кроме того, предприятие выпускает ректифицированную плитку для бесшовной укладки.

- Italon – совместное российско-итальянское предприятие. Представляет 35 коллекций керамогранита на любой вкус. Продукция отличается чрезвычайно высокими эксплуатационными характеристиками.

- Estima – известна на рынке с 2001 года. Сегодня выпускает до 10 млн. кв.м. напольного покрытия самых разных цветов и фактур. При изготовлении используется уральский полевой шпат, белая глина из Украины, а красящие пигменты из Италии.

- Kerama marazzi – российско-итальянский завод, вступил в строй в 2006 г. Известен исключительным разнообразием размеров плитки и высоким ее качеством. Компания обладает отдельной линией для изготовления элементов облицовки лестниц, что составляет немалую привлекательность для потребителя.

Цена на керамогранит российского производства вполне приемлема. Отличается он достаточно неплохим качеством. О керамограните производства Украины поговорим ниже.

О том, как производится и чем славится керамогранит от «Уральского гранита», расскажет специлист в видео ниже:

Другие страны СНГ

Производят уникальный материал и на территории других стран СНГ.

- Zeus Ceramica – украинско-итальянская компания по праву считается лучшей на украинском рынке. Изготовитель предлагает все виды глазурованной и неглазурованной плитки с разнообразной обработкой поверхности. Найти можно любые варианты: имитация дерева, керамической плитки, любого природного камня и прочее.

- Киевский завод ATEM производит керамическую плитку, но, пожалуй, настоящую популярность завоевал после запуска новой продукции: керамогранита самых разных цветов и обработки.

- «Керамин» – белорусская компания по изготовлению керамогранита. выпускается материал на итальянской линии от SACMI, дизайн плиток разрабатывается при содействии Центра производства современного дизайна. «Керамин» – одно из крупнейших предприятий в Европе.

Иностранные

Конечно, лидерами этого рынка являются итальянцы – разработчики технологии, и испанцы. Предлагаемый ними продукт отличается исключительно высокими качествами и невероятным дизайном, особенно когда речь идет об итальянцах. Буквально все компании этой солнечной страны максимум внимания уделяют разнообразному дизайну облицовочного материала.

- REFIN – продукция компании отличается на редкость элегантным, изысканным дизайном, позволяющим воплотить самые невероятные задумки. Известно, что керамогранит «не любит» рисунков, но для итальянской компании это препятствием не стало.

- Плитка от ARIOSTEA настолько точно воспроизводит цвет и структуру природного камня, что отличить становится невозможно. Однако цветовая гамма, предлагаемая заводом, намного богаче естественной.

- «Италгранит» предлагает не только современный вариант настила, но и разнообразные виды состаренного, что создает удивительную атмосферу рыцарственности и благородства.

- «Кербау» – при высоких технических показателях керамогранит этой фирмы отличается доступной ценой и очень востребован на российском рынке.

- В последнее время и китайские изготовители стали выпускать керамогранит. качество от таких предприятий, как Super Glass, Tang Ceramics составляет конкуренцию европейскому продукту.

Изготовление как бизнес

Изготовление керамогранита – технологически сложный и энергоемкий процесс, реализовать его в качестве проекта малого и среднего бизнеса нереально. Здесь потребуются и изрядные начальные капиталовложения, и создание собственной клиентской базы, что весьма непросто.

Стоит учитывать и сложившееся положение на строительном рынке, когда прямой доступ к заказчику преграждает цепочки подрядчиков и субподрядчиков. Зачастую в такой ситуации крупные поставщики снижают цену, что делает изготовление керамогранита даже при средних мощностях делом невыгодным.

- Первичные вложения на приобретение линии средней производительности, аренду помещений и закупку сырья составляют не менее 3 млн. р, Из них оборудование обойдется в 2 млн.р. Причем это вариант без обработки поверхностей, так как в этом случае потребуются еще и шлифовальные станки разных типов.

- Окупаемость в среднем составляет 1,5–2 года при полной загрузке предприятия.

- Рынок сбыта составляют строительные компании и оптовые базы, реже строительные магазины.

Производство керамогранита отличается сложностью и требовательностью к соблюдению условий. Только таким образом можно получить столь уникальный материал из вполне обычных природных компонентов.

Только при условии строгого соблюдения технологии производства кафеля можно получить качественный продукт с высокими эксплуатационными характеристиками. Сегодня множество отечественных и зарубежных заводов занимаются изготовлением кафеля. Несмотря на то, что производство керамической плитки – довольно сложный технологический процесс, некоторые мастера делают плитку в домашних условиях. Это делается не только с целью экономии, но и для получения уникального продукта. Мы расскажем о производстве кафеля в домашних и заводских условиях.

Необходимые материалы и оборудование

Для изготовления керамической плитки потребуются следующие материалы:

- для сохранности размеров после высыхания в изделие добавляют кварцевый песок;

- для получения необходимой вязкости смести требуется фелдшпатовый и карбонатный состав;

- эластичная смесь получается благодаря использованию огнеупорной или тугоплавкой глины;

В процессе производства кафельной плитки используются следующие добавки:

- Глазурь нужна для повышения эстетических характеристик изделия. Глазуровать кафель нужно и для его защиты.

- Для повышения пластичности и уменьшения усадки материала используют отдающие добавки.

- С целью уменьшения температуры плавления глины добавляют плавни.

- Добавка ангоб нужна для декоративной обработки керамического изделия.

- Для повышения пористости материала добавляют парообразующие компоненты.

Технология изготовления керамической плитки на заводе подразумевает использование следующего оборудования:

- Для уплотнения приготовленной бетонной смеси используют вибростанок.

- Для приготовления глиняной массы и смешивания всех ингредиентов применяется бетономешалка.

- Форма нужна для заливки массы и формирования геометрического изделия.

- Напыление глазури и нанесение рисунка производится в специальных камерах.

- Сушка сформированных изделий осуществляется в печи.

- Набор трафаретов для профессионального нанесения рисунка.

Внимание! На некоторых заводах используют многофункциональные камеры, в которых производится напыление рисунка и глазури на элементы. Хоть это оборудование довольно дорогое, оно быстро окупается.

Технология изготовления плитки в заводских условиях

Технологическая схема производства керамической плитки подразумевает наличие таких этапов:

- заготовка сырья и изготовление смеси;

- формовка изделий;

- процесс сушки;

- глазурирование кафеля;

- обжиг в специальных печах;

- сортировка.

Подготовка сырья и формовка плиток

Как видно из технологической схемы, процесс изготовления керамической плитки начинается с подготовки смеси и формирования изделий. Сюда входит несколько этапов работы:

- Глина предварительно измельчается. В нее добавляются необходимые компоненты. Производится их тщательное перемешивание до однородной консистенции. Процентное соотношение составляющих компонентов зависит от требуемых характеристик будущего продукта.

- Перед формовкой глиняная масса смачивается. Степень смачивания зависит также от технических показателей готового кафеля.

- Далее подготовленную массу заливают в специальные формы. Прессуют плитки под высоким давлением (400 кг/см²). В итоге формируется плотное и прочное изделие.

Сушка кафеля и его глазурирование

Предварительная сушка в процессе производства кафельной плитки нужна для удаления лишней влаги. Если же она не будет удалена до момента обжига, то образующийся в результате сильного нагрева пар будет разрушать изделие.

Глазурирование позволяет придать кафелю необходимый цвет или оттенок. После обжига слой глазури становится прочным, как стекло. Получается, что покрытие выполняет не только декоративные, но и защитные функции.

Обжиг в печи и сортировка

Технология производства керамической плитки предусматривает обязательный обжиг в печи при высоких температурах. В результате химических реакций, протекающих в материале при высоких температурах, кафель приобретает свои окончательные эксплуатационные и технические характеристики.

Температура в печи изменяется от 900 до 1300 градусов. Изделие движется в туннеле, где температура окружающей среды постепенно снижается. Очень важно уберечь материал от резкой смены температуры, поскольку это приводит к деформациям.

Важно! В процессе сортировки отбраковывают плитку с трещинами, негабаритные элементы и кафель с неравномерной толщиной. Только после этого изделия упаковывают.

Изготовление кафеля своими руками

Если производится керамическая плитка своими руками, процесс изготовления включает такие этапы:

- замес глиняной смеси;

- изготовление сырца;

- бисквитный обжиг;

- декорирование.

Подготовка смеси и производство сырца

Очень важно правильно выбрать глину. Оптимальным вариантом считается глина со средней жирностью, поскольку она имеет хорошую пластичность, что позволяет сформировать изделие любой конфигурации.

Важно! При выборе жирной глины в нее добавляют шамот, пемзу или песок. Это не даст материалу разорваться при обжиге и уменьшит тугоплавкость сырья.

Изготовление керамической плитки в домашних условиях проходит в такой последовательности:

- Вначале все компоненты смешивают, а подготовленную массу заматывают в полиэтилен. Это делают, чтобы полностью исключить доступ кислорода. Так сырье лучше впитает влагу. Обматывание полиэтиленом убережет от образования воздушных пробок в изделии, что позволит повысить его качество.

- Формовку проводят в формах из полиуретана или другого подходящего по характеристикам материала.

- После заливки массы в форму ее тщательно разравнивают и утрамбовывают. В процессе этого следят, чтобы толщина изделия была одинаковой по всей площади.

- Затем сырец хорошо просушивают. О готовности изделия к следующему этапу говорит его плотность и цвет. Сырец должен заметно посветлеть.

Обжиг и декорирование

Для получения прочного кафеля обжиг проводится при высоких температурах, но в домашних условиях максимум, который удается получить, – это 850 градусов. Процесс обжига называют бисквитным из-за того, что заготовки дают усадку, которую учитывают при определении габаритов будущего кафеля.

Качество декорирования зависит от уровня мастера. Обычно используют рисунки, орнаменты. В любом случае изделие покрывают глазурью, которую наносят распылителем или кистью. Также иногда используют способ обливания заготовки. Для получения глянцевого блеска кафель покрывают эмалью или лаком.

Стоит знать! При повторном обжиге после декорирования важно строго соблюдать температуру. Превышение ее значений приведет к растрескиванию изделия.

Бизнес-план по производству кафеля

Не стоит думать, что наличие большого числа конкурентов в отрасти производства кафеля сделает ваш бизнес убыточным. Наладив свое мини-производство, вы сможете производить кафель не худшего качества, но по приемлемой цене. Это всегда привлекало потребителей.

Подсчитаем предстоящие расходы:

- На оборудование для производства керамической плитки уйдет 5000 $.

- Закупка необходимых материалов потребует расходов в 5800 $.

- Также вам понадобится многофункциональная камера для выполнения напыления. Она стоит 1500 $.

- Для покупки набора трафаретов для профессионального декорирования кафеля придется выделить 300 $. В набор входит 200 трафаретов.

- Также учтите аренду площади для размещения оборудования и осуществления производственного процесса. Эти расходы вместе с оплатой электроэнергии составят 585 $.

- Для оплаты труда рабочих, которые будут задействованы в процессе производства, придется выделить 1500 $.

- Также не забудьте включить в расходы деньги на открытие дела. Сумма равна 750 $.

Все перечисленные траты делятся на два типа:

- одноразовые (они составляют 7550 $);

- ваши ежемесячные расходы составят 7920 $.

Чтобы подсчитать ожидаемую прибыль, нужно знать объемы производства. Предположим, они составляют 5 тысяч м.кв. кафеля. Если цена за квадрат равна 3,5 $, то прибыль за месяц составит 17500 $. Если из полученной суммы вычесть ежемесячные расходы, то чистая прибыль составит 9580 $.

Важно! Чтобы ваши одноразовые расходы полностью окупились, понадобиться 12-15 месяцев.

Но стоит не забывать о подводных камнях этого бизнеса. Так, сбыт кафеля – дело сезонное. Зимой люди мало занимаются ремонтом и строительством, поэтому лучше всего продажи идут весной и летом. Только в этот период вы можете рассчитывать продать всю сделанную за месяц партию кафеля.

Также стоит учитывать модные тенденции. Сделав в полном объеме партию плитки, вы не можете быть уверенны, что через несколько месяцев спрос на нее не упадет. Если появятся более интересные и модные модели, то реализации этой партии станет затруднительной.

Читайте также: