Монтаж манжеты стенового ввода

Обновлено: 10.05.2024

a – расстояние в свету между оболочками теплоизоляции труб, м; для стальных предизолированных труб в ППУ и ППМ изоляции для стальных труб диаметром не более 159 мм – а = 150 мм, для труб диаметром более 159 мм – а =250 мм.

Для гибких металлических и неметаллических трубопроводов допускается уменьшение ширины траншеи до габаритов, обеспечивающих возможность производства строительно-монтажных работ с соблюдением требований [4] и [5].

6.2.4 Минимальные размеры приямков под сварку, установку муфт на гибкие трубопроводы и изоляцию стыков труб, м, следует принимать:

- длина приямка Lприямка= 1,2 для стыка с термоусадочным полотном или установки муфты на гибкие трубопроводы;

- длина приямка Lприямка = 2,0 для стыка с муфтами.

6.2.5 При бетонном основании или опасности подтопления во время монтажа в траншеях трубы следует укладывать на подушки из песка, обеспечивающие расстояние 200 мм от оболочки трубы до бетонной плиты при условном диаметре труб тепловой сети, меньшем или равном 400 мм, и 300 мм для труб с условным диаметром более 400 мм. Укладку следует проводить на предварительно утрамбованное основание из песка с коэффициентом уплотнения Купл не менее 0,95.

6.2.6 Обратную засыпку при бесканальной прокладке следует проводить послойно с последовательным уплотнением каждого слоя; толщина уплотняемого слоя не более 100 мм.

В местах установки стартовых сильфонных компенсаторов и осевых СК и СКУ в зоне наибольшего движения трубопроводов при температурных деформациях необходимо вести послойное уплотнение (Kупл = 0,97–0,98) песка при обратной засыпке как между трубопроводами, так и между трубопроводами и стенками траншеи. Над верхом полиэтиленовой оболочки изоляции труб, стартовых сильфонных компенсаторов и осевых СК и СКУ обязательно устройство защитного слоя из песчаного грунта толщиной не менее 150 мм. Засыпной материал не должен содержать камней, щебня, гранул с размером зерен более 5 мм, остатков растений, мусора, глины.

На поверхности необходимо восстановление тех же слоев покрытия, газонов, тротуаров, которые были до начала работ, если иное не указано в проекте. До устройства асфальтового покрытия следует укладывать стабилизирующий гравийный слой.

тех местах, где глубина выемки грунта, грунтовые характеристики или стесненные условия прокладки не позволяют вырыть обычную траншею с откосами и приямками для размещения трубопроводов и их деталей, следует осуществлять вертикальное крепление траншеи и приямков.

При уровне стояния грунтовых вод выше глубины дна траншеи в период строительства должны быть предусмотрены мероприятия по водопонижению.

6.2.7 В ходе устройства защитного грунтового слоя по всей длине трассы тепловой сети над трубами следует укладывать маркировочную ленту, при этом расстояние от поверхности земли до маркировочной ленты не должно превышать 400 мм, а расстояние от маркировочной ленты до оболочки трубопроводов должно быть не менее 150 мм.

6.3 Строительные конструкции

6.3.1 Производство работ по сооружению и монтажу строительных конструкций следует выполнять в соответствии с требованиями настоящего подраздела и дополнительно требованиями следующих нормативных документов:

СП 70.13330 – при сооружении монолитных бетонных и железобетонных конструкций фундаментов, опор под трубопроводы, камер и других конструкций, при замоноличивании стыков при использовании сборных железобетонных изделий, а также при монтаже сборных бетонных и железобетонных конструкций;

- ГОСТ 23118 – при монтаже металлических конструкций опор, пролетных строений под трубопроводы и других конструкций;

- СП 71.13330 – при гидроизоляции каналов (камер) и других строительных конструкций (сооружений);

- СП 72.13330 – при защите строительных конструкций от коррозии.

6.3.2 Монолитные железобетонные щиты неподвижных опор необходимо выполнять после монтажа трубопроводов на этих участках.

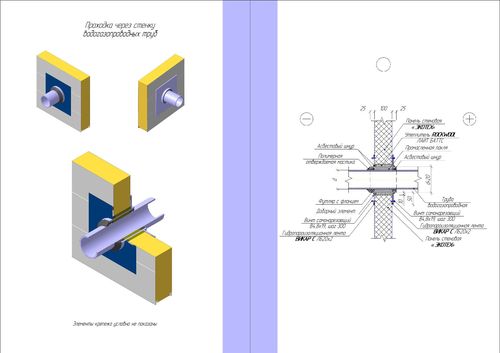

6.3.3 В местах ввода трубопроводов бесканальной прокладки в каналы, камеры и здания (сооружения) манжеты стенового ввода и другие устройства прохода через стену, защищающие предизолированные трубопроводы и обеспечивающие герметизацию ввода, необходимо надевать на трубы во время их монтажа.

6.3.4 Монтаж сборных элементов дренажных колодцев проводят после инструментальной проверки степени уплотнения основания из песка, щебня или прочности бетона под конструкции колодцев.

6.4 Монтаж трубопроводов

6.4.1 Монтаж, укладку и сварку с неразрушающим контролем сварных швов трубопроводов следует проводить по СП 74.13330.

6.4.2 Монтаж бесканальных трубопроводов тепловых сетей следует проводить в соответствии с проектной документацией.

6.4.3 Перед монтажом участка трубопровода проводят проверку состояния изоляции и целостности сигнальных проводов СОДК и отдельных элементов.

До монтажа трубопроводов необходимо проверить устойчивость откосов и прочность крепления траншеи, в которые будут укладывать трубопроводы, а также прочность креплений стенок и требуемую по условиям безопасности крутизну откосов и траншей, вдоль которых должны перемещаться машины.

6.4.4 Для монтажа трубы и фасонные детали располагают на бровке траншеи на временных опорах, исключающих повреждение наружной оболочки предизолированных труб.

Монтажные и сварочные работы при температурах наружного воздуха ниже минус 10 °С следует проводить в специальных кабинах, в которых должна поддерживаться температура воздуха в зоне сварки не ниже 0 °С.

Монтаж стыковых соединений трубопроводов в ППМ изоляции следует проводить при температуре выше 5 °С, при этом температура компонентов смешения должна быть не ниже 15 °С, а инвентарная опалубка прогрета до 40°С.

При температурах наружного воздуха ниже минус 18 °С погрузочно-разгрузочные работы, перемещение и монтаж стальных элементов трубопроводов с внешней полиэтиленовой оболочкой на открытом воздухе не допускаются.

6.4.6 Сварку стальных трубопроводов проводят после укладки труб в траншею. Допускается сваривать трубы на бровке траншеи при возможности спуска трубопроводов без повреждения стыковых соединений и изоляции труб.

6.4.7 Не допускается устройство стыков трубопроводов в местах прохода их через стены теплофикационных камер, подвалов, а также в пределах конструкции сопряжения бесканальных участков с канальными.

6.4.9 Теплоизоляцию сварных стыков на трассе и засыпку предизолированных стальных трубопроводов песком проводят после гидравлического испытания этого участка на прочность и плотность или 100 %-го контроля методом неразрушающего контроля по [7], а также после повторного замера сопротивления изоляции для каждого элемента (для стальных трубопроводов – по ГОСТ 30732).

Работы по изоляции стыков выполняются профильными организациями в области прокладки тепловых сетей при согласовании с производителем материалов комплектов для изоляции стыков.

6.4.10 При использовании неразрезных термоусадочных муфт при сварке стартовых сильфонных компенсаторов, осевых компенсаторов или СК муфты на полиэтиленовую оболочку трубопроводов должны быть надеты до начала монтажа.

6.4.11 Перед заливкой ППУ стыка теплоизоляционный слой на торцах труб удаляют на глубину от 20 до 50 мм.

Перед заливкой ППМ стыка теплоизоляционный слой на торцах труб обрезают и скалывают на глубину 20–50 мм, при этом расстояние между краями изоляции на стыке не должно превышать 400 мм.

6.4.12 Заливку смеси для изоляции ППУ стыков следует проводить из инвентарных пакетов или баллонов или с помощью передвижных заливочных машин, при этом объем заливаемой смеси должен соответствовать объему изолируемого стыкового соединения, а температура компонентов должна быть не ниже 18 °С.

Не допускается использование заливки смеси ППУ вручную из емкости с приготовлением смеси компонентов в емкости на трассе. Компоненты должны быть поставлены в готовом для применения виде. Перемешивание смеси вручную запрещается.

6.4.13 По окончании работ по теплоизоляции стыковых соединений на трубопроводах в ППУ изоляции по всей длине трубопровода проводят заключительный контроль целостности сигнальных проводов и сопротивления изоляции с помощью мегаомметра.

6.4.14 Сборку, опрессовку и изоляцию ППУ стыковых соединений следует проводить в течение одного дня. На соединение должно быть нанесено маркером клеймо бригадира.

6.4.15 Размотку бухт с гибкими трубопроводами при отрицательных температурах наружного воздуха следует проводить после выдержки их в теплом помещении не менее 8 ч. Прогрев труб необходимо проводить изнутри и снаружи во избежание возникновения трещин на полиэтиленовой оболочке во время размотки бухты. При хранении труб на открытом воздухе необходимо прогреть бухту тепловой пушкой в специальной палатке (допускается накрыть бухту брезентом). Прогрев труб, доставляемых на прицепе, предназначенном для перевозки длинномерных грузов в составе автопоезда, осуществляется с помощью установленного на нем оборудования (тент, тепловые пушки).

6.4.16 Сварочные работы на узле соединения гибких труб с металлическими трубами проводят перед монтажом фитингов.

исключительных случаях, когда конструкция соединительного узла не позволяет провести монтаж фитинга в последнюю очередь, допускается проведение сварочных работ после запрессовки фитинга. При этом необходимо перед началом монтажа фитинга приварить на него металлический патрубок длиной 400–500 мм, а при последующем проведении сварочных работ принять меры, предотвращающие нагрев соединения свыше 90 ºС.

Сальники – закладной элемент для трубопроводов. Использовать его необходимо при проводке трубы через стены, перегородки и фундаменты. Защита трубы при её прохождении через стены или фундаменты обеспечивается с помощью нажимных или набивных сальников. Удобней и проще в использовании сальник набивной серии 5.900-2. При правильно подобранных длине и внутреннем диаметре сальника, соблюдении рекомендаций по набивке и правильной подготовке набивного материала удается надежно защитить трубу от повреждений.

Сальники для пропуска труб через стены: основные типы

Основные разновидности сальников, это металлические гильзы, набивные сальники и нажимные сальники различных серий. А теперь поговорим подробнее о каждом из перечисленных видов.

Металлическая гильза: область применения

Металлическая гильза (сальник) – наиболее простой способ обезопасить трубы от случайного пагубного воздействия перегородок и стен. Гильза является куском трубы большего диаметра, нежели пропускаемый через нее трубопровод. В некоторых случаях гильза может быть оснащена дополнительными элементами усиления. Зачастую использование гильз требует уплотнения сальниковой набивкой, которая помещается в свободное пространство между трубой и корпусом сальника. Гильзы целесообразно применять лишь в случаях с низкой вероятностью деформации отверстия или смещения стены/перекрытия.

Сальник набивной: конструкция и сфера применения

Сальник набивной по сравнению с гильзами отличается более сложной конструкцией. Сальники данного типа всегда оборудованы элементами усиления, а именно внешним кольцом и внутренними ребрами. Внешнее кольцо обеспечивает надежное крепление сальника в стене и исключает его смещение. Внутренние ребра необходимы для удержания сальниковой набивки и являются дополнительными ребрами жесткости. Также благодаря внутренним ребрам появляется возможность более плотной утрамбовки набивки, позволяющей уменьшить проницаемость всей конструкции и снизить вероятность попадания влаги внутрь здания.

Сальник нажимной: назначение и конструктивные особенности

Самой сложной конструкцией обладает сальник нажимной. Изделие данного типа представляет собой двойной корпус (а не одинарный, как у гильзы или набивного сальника). И один и второй корпуса сальника нажимного имеют с одной стороны приваренные фланцы с согласованными отверстиями. Такие конструктивные особенности позволяют осуществить еще более плотное прижатие сальниковой набивки и, соответственно, практически полностью исключает попадание влаги из внешнего грунта через данную конструкцию внутрь помещения. Для облегчения монтажа внутреннюю часть корпуса нажимного сальника чаще всего изготавливают разрезной, то есть с разрезом вдоль корпуса.

Свердловский завод СЗТОИМ производит все типы сальников: сальник нажимной серия 5.900-3, сальник набивной серия 5.900-2, сальник газонепроницаемый Т1, а также другие типы закладных деталей.

С техническими характеристиками и описанием деталей Вы можете ознакомиться более подробно:

Понравилась статья? Поделитесь:

Поздравляем с Днём Победы! Пусть мужество и героизм этого великого праздника никогда и никем не забываются. Пусть дух победы воодушевляете сердца и ведёт вперёд — к новым подвигам и новым достижениям. И пусть весь мир всегда живёт в мире, а о войнах напоминает лишь этот священный праздник.

Интересуетесь вопросом, как пропустить трубы через стены зданий при строительстве? Для решения такой задачи, применяются сальники набивные и сальники нажимные для труб и трубопроводов различного диаметра. В нашей статье рассмотрим их основные типы и функции.

Для защиты труб и элементов трубопровода от температурных деформаций используются различные виды сильфонных компенсаторов. Рассмотрим основные преимущества и недостатки таких компенсирующих устройств на конкретных примерах.

Сальник серии 5.905-26.08

Сальник набивной серия 5.900-2

Сальник набивной 5.900-2 применяют в ходе прокладки магистралей, работающих в неагрессивных средах, где перепады давления не превышают десятка метров водяного столба. При этом максимальное значение температуры внутри трубопровода может составлять не более 50С.

Кроме использования в сухих и мокрых грунтах сальники серии 5.900-2 можно с одинаковой эффективностью применять в фундаментах строений, а также на цокольных этажах.

Единственное ограничение – теплотрассы, так как они не рассчитаны на экстремально высокие температуры.

Процедура подбора

Для проведения систем трубопроводов через стены зданий и различные сооружения могут использоваться набивные сальники, длина корпуса которых колеблется в диапазоне 200-800 миллиметром. Условный проход трубы при этом составляет 50-1400 миллиметров.

При их выборе следует обращать внимание на тот факт, что толщина этих элементов должна быть аналогична толщине стен или даже превышать ее.

Таким образом, можно будет обеспечить наиболее высокую надежность и безотказность в работе всей магистрали.

Производство сальников набивных

Сальник ТМ.89.00

Длина сальника, мм: 200

Ду: 50 — 1400

Сальник ТМ.90.00

Длина сальника, мм: 300

Ду: 50 — 1400

Сальник ТМ.91.00

Длина сальника, мм: 500

Ду: 50 — 1400

Сальник ТМ.92.00

Длина сальника, мм: 800

Ду: 50 — 1400

Комплекты поставки

Набивные сальники по серии 5.900-2 идет в полном комплекте для дальнейшего монтажа. Комплектация включает в себя определенный ряд элементов: корпус детали, наружное ребро, упоры внутренние в количестве 3-4 штуки (зависит от общей длины корпуса).

Описание

Сальник набивной относится к особым закладным деталям, которые одинаково эффективно применяются при проведении всевозможных металлических инженерных систем, магистральных и технологических трубопроводов.

- Изготавливаются из прочной стали.

- В качестве уплотнительных элементов при их монтаже применяются пенька, а также цемент, битум и бензин.

- Использовать можно для прокладки трубопроводов с разными транспортирующими средами с температурой внутри не более 50С.

Предназначается сальник набивной для надежного удерживания трубы, исключения негативного воздействия на магистраль внешних и внутренних нагрузок. Использование прочных сталей позволяет обеспечить долговечность и безотказность службы сальников, а также исключить малейшие проблемы с такими элементами систем магистральных трубопроводов.

Использование набивных сальников позволяет существенно снизить затраты и упростить выполнение процесса монтажа трубопровода.

Широкий выбор данных изделий позволяет выбрать лучший вариант для магистралей, транспортирующих любые жидкости.

Детали наружного сэндвич дымохода.

Итак, мы выяснили, что наилучший вариант для сооружения наружной системы отвода печных газов — это сэндвич дымоход. Теперь рассмотрим подробнее всю технологию сборки такого дымохода. Проход трубы сквозь стену нужно осуществлять, соблюдая специальные правила — все они регламентированы в СНиП.

Во-первых, рассмотрим, какие детали нам понадобятся для прохода трубы сэндвича через стену.

- Переходник для соединения дымохода с котлом или печью.

- Колено с углом 90 градусов.

- Труба. Основной элемент конструкции, бывает длиной либо в метр, либо полметра. Служат для прохода сквозь стену и последующего вертикального монтажа системы.

- Тройник. Первый элемент конструкции за стеной. Центральный его отвод соединяется с проходящей сквозь стену трубой, нижний герметично закрывается крышкой (служит для прочистки системы от сажи), верхний отвод стыкуется с уходящей вверх трубой дымохода.

- Кронштейны. Служат для крепления конструкции к стене здания.

- Колена с углом в 45 градусов. Могут понадобиться для обвода выступающей над стеной части кровли.

- Конус. Устанавливается на самый верх конструкции.

- Грибок, он же зонтик. Предотвращает попадание внутрь дымохода дождя или снега.

Манжета стенового ввода для трубопроводов в ППУ изоляции

Манжета стенового ввода (синонимы: муфта прохода через стену, стеновой ввод) представляет собой изделие — уплотнитель, предназначенное для защиты полиэтиленовой либо металлической оболочки трубопровода в пенополиуретановой (ППУ) изоляции от возможных повреждений при соприкосновении со строительной конструкцией — прохождении тепловой магистрали через железобетонные либо кирпичные конструкции — стены, фундаменты строений, пунктов ЦТП и т.д. вследствие трения, вибрации и др. Речь идет, главным образом, о вводе трубопровода внутрь здания — например, заведении теплотрассы в тепловую камеру, проход через тоннели, фундаменты, подвальные помещения зданий, сооружений и строительных конструкций.

Манжета стенового ввода обеспечивает надежную защиту оболочки трубопровода от повреждения (и, следовательно, возможного возникновения коррозии несущей трубы). При этом необходимо отметить, что экономическая эффективность применения манжет стенового ввода весьма велика: цена изделия не превышает несколько сотен рублей, однако позволяет гарантировать сохранность трубопровода, стоимость которого может достигать сотен тысяч рублей.

Другими словами, манжета стенового ввода представляет собой усеченную по диаметру с одной стороны гофрированную «гармошку» из полимерного материала. Как правило, материалом для изготовления манжет стенового ввода служит прессованная полимерная резина. Реже используются такие материалы, как каучука или износостойкие пластичные полимеры, например, полиуретаны различных марок и составов.

Для лучшего демпфирования колебаний стен или фундамента, манжета стенового ввода трубопровода в изоляции из пенополиуретана (ППУ) обычно имеет достаточно большую толщину, которая, как правило, составляет не менее 16 мм, а также имеет рельефные выступающие грани.

Кольцеобразную манжету стенового ввода надевают на трубу ППУ заранее, непосредственно перед заведением трубопровода внутрь объекта (иногда в процессе монтажа на трубу ППУ необходимо надеть сразу две манжеты, которые затем сдвигаются к месту прохождения трубопровода через стену). После завершения монтажа пространство между трубами и стенами обычно заполняется монтажной пеной, песчано-цементной смесью или цементным раствором. Следует отметить, что нередко монтаж манжеты стенового ввода приходится на концевые элементы трубопровода, оснащенные кабелем вывода.

Основные параметры и характеристики манжет стенового ввода представлены в таблице ниже:

| Плотность | не менее 1,3 г/см 3 |

| Прочность на разрыв | не менее 10 МПа |

| Удлинение на разрыв | не менее 250,0% |

| Водопоглощение | менее 0,3% |

Манжета стенового ввода изготавливается с внутренним диаметром, равным диаметру защитной оболочки трубы ППУ, изготовленной в соответствии с ГОСТ 30732-2020 «Трубы и фасонные изделия стальные с тепловой изоляцией. ». Наиболее востребованы манжеты с диаметром 90-1000 мм. При этом длина изделия может значительно варьироваться: как правило, по данному параметру производители идут навстречу заказчикам.

Особенности изготовления

Для производства набивных сальников применяют трубы с наименьшей толщиной стенок и листы из стали ст3, 20, 09Г2С, 12Х18Н10Т и других марок. При изготовлении изделий диаметром от 350 до 1400 мм толщина стенок труб не должна быть менее 6 мм. Материал для сальников набивных 5.900-2 подбирают с учетом климатических условий и параметров среды, которая транспортируется по трубопроводам. Сварка корпусов сальников выполняется в соответствии с техническим регламентом, а допустимая шероховатость обрабатываемых поверхностей — Rz150.

Основная задача при прокладке трубопровода – создание гидроизоляционного барьера, который обеспечит сухость отверстий в перегородках и стенах, через которые заведены инженерные сети. Существует несколько наиболее эффективных способов изолировать их, используя для этого современные герметизирующие клеи и растворы:

- герметик + защитная манжета (если у стенового отверстия неровные края, его дополнительно защищают от попадания загрязнений (земли, камешков), для чего с внешней стороны устанавливают манжету, способную выдержать гидростатическое давление до 5 бар, а с внутренней стороны его заделывают эпоксидными герметизирующими герметиками);

- торцевой уплотнитель + накладной фланец (если бетонная стенка или перегородка покрыта микротрещинами, не допустить проникновения влаги через них поможет выносной изоляционный элемент, состоящий из втулки накладного фланца, в которую помещен торцевой уплотнитель);

- закладная гильза + герметик (способ оптимален при заведении через стену силового кабеля, который проводят через гильзу из пластика или фиброцемента, а пространство между ее стенками и электропроводом заполняют герметизирующим составом);

- клей-герметик (промежуток между трубопроводом и краями отверстия можно полностью заполнить гидроизолирующим раствором без установки дополнительных деталей – такой способ дешев и надежен, поскольку синтетические эластомеры проникнут во все неровности и пустоты, застынут в них и обеспечат 100 % гидроизоляцию вводов коммуникаций).

Ни один метод заведения коммуникаций не обходится без использования специальных изоляционных составов. Но как выбрать материал и на какие характеристики обратить внимание?

Сальники набивные: модельный ряд

Серией 5.900-2 предусмотрено изготовление сальников с длиной корпуса (L) 200 мм (сальник ТМ89), 300 мм (сальник ТМ90), 500 мм (сальник ТМ91) и 800 мм (сальник ТМ92). Каждый сальник серии 5.900-2 может быть изготовлен с условным проходом Ду (шифр сальника): 50, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 900, 1000, 1200, 1400 мм. Шифр сальника соответствует условному диаметру пропускаемой через него трубы.

Сальник набивной 5.900-2 подбирают таким образом, чтобы длина корпуса сальника (L) была больше или равна толщине стены. Расчетный срок службы — 40 лет, при соблюдении требований технической документации и паспорта завода производителя.

Установка набивных сальников: рекомендации производителя

Для того, чтобы избежать смещение сальника во время эксплуатации, при монтаже его корпус приваривают к расположенной рядом арматуре. Расстояние между пропущенной трубой и корпусом сальника заполняют просмоленной или битуминизированной пеньковой прядью, скрученной в жгут (набивка). После набивки сальника, необходимо произвести зачеканку асбестоцементной смесью. Процесс зачеканки следует производить непосредственно после заполнения пустого расстояние между трубой и корпусом. Подробные рекомендации изложены в паспорте продукции (входит в комплект поставки).

Обратите внимание! В комплект поставки сальников не входит набивка, а также асбестоцементная смесь. Сальники набивные поставляются в комплекте с сертификатом соответствия ГОСТ Р и паспортом.

Применение сальников

Сальники необходимы для проведения труб через стены, перегородки и другие вертикальные или горизонтальные преграды. Они защищают части трубопроводов от повреждений. Трубы при эксплуатации могут смещаться, стены оседают, места проходов деформируются – всё это наносит вред трубопроводу или не даёт эксплуатировать его в нормальном режиме. Сальник защищает от механических деформаций.

Также сальник защищает помещение, в которое заведен трубопровод. Он предотвращает попадание внутрь здания или сооружения влаги, когда труба заведена в него из земли с высоким содержанием грунтовых вод или из другого источника повышенной влажности.

Сальник набивной серия 5.905-26.08 вып.1

«Завод Нестандартного Оборудования» ООО | Доставка в Москву

ООО «Завод Нестандартного Оборудования» производит поставки следующих набивных сальников: • сальник набивной С-2 серия 5.905-26.08 Дн 22 — 325 L 300 — 600 • сальник набивной С-4 .

Наземный трубопровод в защитной оболочке из оцинкованной стали представляет собой слаженную конструкцию, состоящую не только из труб, но и фасонных элементов с запорной арматурой.

Понятие КЗС. Что входит в комплект

Для осуществления изоляция стыков труб ППУ в оцинковке используют комплекты изоляции стыков, или сокращенно КЗС(Ц). Буква «Ц» обозначает, что данный комплект можно использовать для герметизации стыков трубопроводов ППУ ОЦ, так как в его комплект входит оцинкованный кожух. Также набор КЗС(Ц) комплектуется следующими составляющими:

- двусторонним герметиком рулонного типа с высокими адгезивными показателями, гарантирующими необходимую силу сцепления изолирующих материалов;

- жидкими компонентами пенополиуретана (полиола и изоцианата), расфасованные по герметичным пенопакетам;

- держателей проводов СОДК (системы оперативного дистанционного контроля);

- луженых гильз из меди;

- латков из тонколистовой оцинкованной стали 50х50мм для заделки заливочных отверстий.

Основное назначение или свойства

Заделка стыков ППУ труб ОЦ представляет собой важный шаг при строительстве или реконструкции наземного трубопровода вне зависимости от его прямого назначения. Применение комплектов для стыков труб ППУ ОЦ дает возможность осуществить надежную герметизацию мест соединения труб между собой и фасонными изделия, полностью исключив возможность проникновения воздуха и влаги.

Обращаем внимание, что мы производим ППУ исключительно на фреоновой, а не на водной основе, что дает нашим изделиям лучшие показатели теплосбережения.

Как происходит теплоизоляция стыков труб и фасонных элементов ППУ ОЦ

Процедура заделки стыков трубопроводов ОЦ включает в себя несколько этапов:

- Подготовка рабочего места для обеспечения оптимальной температуры и отсутствия повышенного уровня влаги. При необходимости устанавливаются навесы от дождя или других осадков.

- Очистка и просушка изделий из пенополиуретана. Обязательных шагом является предварительная проверка качества сварных швов между всеми элементами трубопровода.

- Подготовка КЗС(Ц) перед осуществлением изоляции.

- Установка оцинкованного кожуха КЗС;

- Заливка смешанных компонентов ППУ и закупорка отверстий.

Важно! Все работы связанные с изоляцией стыков трубопровода ППУ ОЦ должны проводиться с применением средств индивидуальной защиты. В случае попадания компонентов пенополиуретана в глаза или на открытые участки кожи, их следует тщательно промыть большим количеством теплой воды. В случае осложнений обязательно обратиться к врачу за помощью.

Более подробные инструкции приведены разделе База знаний → Монтаж.

Условия хранения КЗС для труб ППУ ОЦ

Комплекты изоляции стыков хранятся в закрытых сухих помещениях вдали от прямого солнечного света в заводской упаковке.

Сколько требуется КЗС(Ц) для строительства магистральных систем

Обращаем внимание! В большинстве проектов строительства или модернизации трубопроводов ППУ ОЦ неверно указывается требуемое количество КЗС(Ц). В силу этого обстоятельства мы готовы помочь нашим заказчикам детально разобраться со всеми нюансами вверенных им проектов и подсчитать количество КЗС(Ц), которое потребуется для проведения работ по заделке стыков по всей протяженности трубопровода ППУ ОЦ.

Любой ППУ трубопровод в полиэтиленовой защитной оболочке, будь это простой канализационный отвод или нефтегазовая магистраль государственного значения, состоит не только из труб, но и фасонных изделий, которые соединяются между собой в целостную систему.

Понятие КЗС. Что входит в комплект

Изоляция стыков труб ППУ ПЭ осуществляется с помощью комплектов заделки стыков — КЗС(Т). Буква «Т» обозначает, что в комплект входит термоусаживаемая муфта. Данный набор состоит из следующих элементов:

- муфты термоусаживаемой для труб ППУ;

- двустороннего адгезивного герметика рулонного типа, длина которого зависит от диаметра трубы в пенополиуретановой изоляции;

- жидких компонентов ППУ в эргономичном пенопакете;

- держателей проводов системы оперативного дистанционного контроля (СОДК);

- медных луженых гильз;

- пробок для стравливания воздуха и закупорки заливочного отверстия.

Разбор условного обозначения:

КЗС(т) - 159/250

Рассмотрим условные обозначения маркировки:

- «КЗС(т)» – комплект изоляции стыков, термоусаживаемый;

- «159» – для трубы диаметром;

- «250» – диаметр наружной оболочки трубы.

Основное назначение или свойства

Заделка стыков ППУ труб является одним из основных шагов при монтаже или модернизации подземного типа трубопровода независимо от его назначения. Использование термоусаживаемых комплектов для стыков труб ППУ позволяет загерметизировать соединения между трубами, фасонными изделия и запорными элементами, полностью предотвращая попадание внутрь трубной конструкции воздуха или влаги.

На нашем заводе производится пенополиуретан на фреоновой основе, который имеет преимущества над ППУ на водном вспенивателе. Использование фреона позволяет добиться минимальных показателей теплопотерь ППУ, чье значение не превышает порога в 0,03 Вт/метр. Также такой пенополиуретан не усаживается со временем, сохраняя свой изначальный объем без потери эксплуатационных характеристик.

Как осуществляется теплоизоляция стыков труб и фасонных элементов ППУ ПЭ

Изоляция стыков трубопроводов проходит в несколько этапов, в которые входят:

- Оборудование рабочего места и установка навеса, обеспечивающего необходимую температуру воздуха и отсутствие высокого уровня влажности.

- Подготовительные работы, которые включают очистку и просушку ППУ-изделий. Также нужный участок трубопровода должен быть предварительно опрессован.

- Подготовка КЗС перед осуществлением изоляции. Муфта и торцы трубы должны быть обезжиренны и зачищены до шероховатого состояния, так как это увеличивает силу сцепления.

- Установка термоусаживаемой муфты.

- Заливка пенополиуретана и закупорка отверстий.

Обращаем внимание, что работы, связанные с теплоизоляцией стыков в ППУ-трубопроводах обязаны проводиться с использованием средств индивидуальной защиты. При попадании на открытые участки кожи или глаза полиола (компонента А) следует их промыть большим количеством теплой воды и в случае необходимости обратиться к врачу.

Более подробная информация по монтажным работам приведена в разделе База знаний → Монтаж → Монтаж термоусадочной муфты.

Условия хранения КЗС для труб ППУ ПЭ

Комплекты изоляции стыков хранятся в закрытых сухих помещениях вдали от прямого солнечного света в заводской упаковке. Положение муфт при хранении должно быть вертикальным во избежание их деформации.

Сколько нужно комплектов заделки стыков для строительства трубопровода ППУ ПЭ

Обращаем внимание! В проектах зачастую указывается неверное количество (или вообще не указывается) комплектов изоляции стыков. Поэтому мы всегда помогаем нашим заказчикам разобраться со всеми нюансами проектов, просчитываем не только необходимое количество труб, фасонных изделий и запорных элементов, но и КЗС(Т).

так и вопросы от разных тем были.

1п.если футляр ОДИН и его длины вполне вам достаточно.

2п.если вам приходится "крутиться" и ОДНИМ футляром вы не справитесь и придется использовать большее их количество

3п.30 метров все-таки протяженный участок и работы по его восстановлению тоже накладное дело,хотя многое зависит от вашей согл.организации.

Была аналогичная с вашей ситуация.Пришлось под проезжей частью делать проходной канал рассмотрите как альтернативную идею

С Уважением.

Благодарю.

Понимаю так: нормативного ограничения на длину футляра (до 9м) - нет. Т.е. можно делать футляр до 40м (п9.11). Ограничения: технология монтажа и ремонта.

Альтернативная идея хорошая, но дорогая - заказчик "заревет" . Да и мне - канал +дренаж "лепить". Оставим эту идею на крайний случай. Кстати, а почему канал д.б. проходным?

"9.11 Прокладка тепловых сетей при пересечении . следует предусматривать:

в каналах — при возможности производства строительно-монтажных и ремонтных работ открытым способом;. "

А в непроходном или полупроходном нельзя? Ну это так, вопрос, чтобы знать.

В моей ситуации - дорога местного значения (проезд во двор), V категория (специально классификатор посмотрел), поэтому пойдем таким путем:

"4.26 При бесканальной прокладке изолированных теплопроводов под улицами и дорогами местного значения, автомобильными дорогами V категории, а также внутрихозяйственными автомобильными дорогами должны применяться трубы с толщиной стенки, исключающей овализацию труб под влиянием давления грунта и напряжений вследствие дорожного движения. Допускается укладка разгрузочных железобетонных плит."

Т.е. я могу, в зависимости от нагрузки, либо усиленную трубу взять, либо плитами разгрузить трубопровод. Вот только проблема - конструкторов-то, которым можно отдать расчет "под рукой" нет. Может быть у кого-то есть среднестатистическое решение? Заложение - 0,8м, труба 159 ППУ-Iтип-250мм. Трубопровод идет под дорогой, в метре от бордюра. Самое страшное (тяжелое), что может случиться - пожарная машина.

sowil

Просмотр профиля

Поскольку теплосеть проходила частично и по территории автостоянки+какого-то частного сектора,а в дальнейшем по тер.образовательного учреждения.

И чтобы каждый раз "в случай чаго" не тревожить этих прекрасных людей.

Ну а самое страшное,я думаю,это припаркованные вдоль тротуара машины (вполне реальный вопрос,из личного опыта,от инспектора)

Женщина

Просмотр профиля

да вопрос в том - "копабельна" та дорога под которой вы идете или нет

если нет, значит либо футляр из которого реально трубу достать и просунуть новую

либо полу- или проходной канал

такава страшная селяви

а заказчик. ну что заказчик

мне вон предлагаль трубу первички диаметром 400мм под единственным въездом в пунскт скорой помощи проложить в непроходном канале. Письмами закидали. Ну не согласовала я этого решения. И никада не согласую. Пусть даже и ТСО согласится.

Женщина

Просмотр профиля

sowil

Просмотр профиля

кто как понимает этот пункт?

9.12 Длину каналов, тоннелей или футляров в местах пересечений необходимо принимать в каждую сторону не менее, чем на 3 м больше размеров пересекаемых сооружений, в том числе сооружений земляного полотна железных и автомобильных дорог, с учетом таблицы Б.3.

3 метра в каждую сторону или всего 3м,т.е. по 1,5 с каждои стороны от футляра?

Женщина

Просмотр профиля

эээ. всегда считала, что по 3 в каждую сторону

там так и написано:

. в каждую сторону не менее, чем на 3 м больше.

Rein

Просмотр профиля

а когда ширина тротуара-1 м к примеру? в центре города такое встречается. т.е. проезжая часть,1 м тротуара ,а затем здание

Женщина

Просмотр профиля

тут два варианта - либо вы вводитесь в это здание и тогда канал будет до здания

либо вы идете мимо и тогда делать вам теплосеть в канале под дорогой, потому что ближе 2м к зданию все равно не подойти

и идти вам при такой теснотище, скорее всего в проходном коллекторе в компании с множеством других коммуникаций

в Москве так и есть, на Большой грузинской, например

Rein

Просмотр профиля

не,мимо не надо-здание подключать надо. канал кстати эксплуатационники говорят низзя вплотную к зданию подводить-в дорогах как правило газ лежит,поэтому пересечку в футляре сделаем все таки

Женщина

Просмотр профиля

и чем они мотивируют свои показания про канал?

а в дорогах, как правило лежит кому места нехватило - тоесть кто угодно, первые из них канализация ливневая и х/ф

Rein

Просмотр профиля

Читайте также: