Материалы для строительства тоннелей

Обновлено: 25.04.2024

Строительство транспортных тоннелей значительно отличается от возведения обычных дорог, так как добавляется сразу несколько ключевых факторов, от которых зависит прочность и безопасность сооружения. Несмотря на то, что эту задачу нельзя назвать новой (тоннели строят уже лет 200), проще она не становится.

И если факторы, связанные с природой, можно учесть заранее и принять соответствующие решения, то не всегда получается вовремя оценить нарушения технологии строительства. В нашей статье мы расскажем, как возводят транспортные тоннели, с какими сложностями приходится сталкиваться и какие проблемы возникают в процессе эксплуатации.

Сложности при проектировании и строительстве транспортных тоннелей

Тоннелем называется вытянутое искусственное сооружение (которое в длину намного больше, чем в поперечном сечении), расположенное под землёй горизонтально или под наклоном.

Транспортные тоннели на первый взгляд кажутся очень простыми сооружениями, но их строительство сопряжено со множеством проблем, у которых есть объективные причины.

Это, во-первых, постоянное воздействие давления при проходке тоннеля (если она ведётся горным способом), которое ещё и меняется с течением времени: когда освобождается контур выработки, давление минимально, но затем, по мере деформации горных пород, оно растёт. Возводимый транспортный тоннель может обрушиться внутрь выработки, если не предпринять шаги по предотвращению деформации массива.

Во-вторых, зачастую при строительстве транспортных тоннелей заранее не известно инженерно-геологическое состояние горного массива и условия, в которых предстоит работать.

Из-за этого сильно затянулось строительство, например, Северо-Муйского тоннеля в составе БАМа. В ходе работ обнаружилось, что скальные породы в этом месте пронизаны множеством трещин, сквозь которые в выработку просачивались пар и горячая вода. В таких условиях эффективно работать было, как минимум, затруднительно, а иногда и вовсе невозможно. Невысокие темпы строительства и низкая производительность труда при проходке выработки также были вызваны стеснёнными условиями и крайне ограниченным фронтом работ.

Ввиду этих особенностей строительства транспортных тоннелей, необходимо всестороннее обоснование выбора строительных технологий. В ходе строительства исполнителям следует строго следовать указаниям и рекомендациям технических условий, быть максимально собранными и ответственными.

Нюансы проектирования транспортных тоннелей

Как правило, проектирование транспортного тоннеля осуществляется в два шага. Вначале обследуют местность, где предполагается строить тоннель, и обосновывают выбранные решения технически и экономически. На основе полученных данных составляют технический проект, в котором, помимо плана, присутствуют поперечные и продольные сечения будущего сооружения, конструкции обделки, перечень используемых материалов, указываются места будущих стройплощадок и порталов, способы производства работ и их график с конечными сроками. Кроме того, необходимо ещё решить вопросы водо- и энергоснабжения, найти участки для размещения отвалов, проработать транспортные связи.

Технический проект строительства транспортного тоннеля всегда включает в себя сводную смету и отдельные сметы по каждому виду работ и объекту, присутствующему в плане.

Утверждённый техплан становится основой для рабочих чертежей, по которым будут вестись строительные и монтажные работы. Стараются максимально использовать типовые проекты, но с поправкой на местные условия строительства.

По сложности строительство подземного тоннеля значительно превосходит возведение наземных сооружений. Чтобы освободить место для тоннельной конструкции, нужно удалить огромную массу грунта и горной породы, и всё это – под горным давлением и в окружении подземных вод, которые могут затопить место строительства. Основная часть работ выполняется в тесной выработке, которую иногда дополнительно загромождает временная крепь. Как-то расширить фронт работ практически невозможно. Поэтому проходка тоннелей горным способом обычно осуществляется лишь в два забоя.

При строительстве транспортных тоннелей существенную роль играет организация работ: их сроки и стоимость должны быть чётко определены, порядок действий продуман.

Тоннельное строительство регламентируется, помимо утверждённого проекта, также правилами безопасности и актуальными техническими условиями. Обычно применяют поточный метод, при котором отдельные части возводятся последовательно, а работы идут непрерывно.

Проектировщики разрабатывают ПОС – проект организации строительства, который состоит из генплана, топографического плана местности (на нём обозначены все необходимые объекты), схем стройплощадок, схем механизации работ (надземных и подземных), пояснительной записки.

Транспортные тоннели входят в число особо сложных объектов капитального строительства. Проекты таких сооружений во многом определяются решениями, выбранными в проекте организации строительства.

В плане производства тоннельных работ содержится их календарный план и графики поставок (стройматериалов, оборудования, конструкций, трудовых ресурсов, энергии, транспорта), график использования основного строительного оборудования, технологические схемы работ, а также пояснительная записка.

План и проект необходимы для того, чтобы строительство, в том числе возведение транспортных тоннелей, велось согласно научной организации труда, позволяющей своевременно внедрять технические инновации, учитывать передовой опыт.

Цель проекта – построить тоннель в самые сжатые сроки. Чем быстрее строятся и вводятся в эксплуатацию подобные объекты, тем меньше расходы (которые находятся в прямой зависимости от длительности работ), а именно, издержки на оплату труда рабочего персонала, на содержание стройплощадок и административно-управленческих работников. До 60 % всех накладных расходов, связанных со строительством транспортного тоннеля, приходятся на эти виды затрат.

Технология строительства транспортных тоннелей

Климат, геологические и топографические условия местности определяют выбор технологий строительства, протяженность и глубину подземной транспортной артерии. Тоннели могут проходить сквозь труднопроходимый участок, местность со сложным рельефом, через скалу, под населённым пунктом со всеми его сооружениями (как тоннели метрополитена) или под водой (в тех местах, где надземный мост затруднил бы судоходство).

Существуют два способа строительства транспортных тоннелей: закрытый и открытый. В некоторых случаях их комбинируют.

Открытый способ

Тоннели с неглубоким, до 10-15 м, залеганием обычно строят открытым способом, который менее трудоёмок и относительно дёшев. Для тоннеля роют котлован, затем укрепляют его стенки и делают обратную засыпку. Комплекс строительных работ также включает в себя укрепление грунта под проходкой, при необходимости – перенос инженерных коммуникаций с участков, где они будут мешать тоннелю.

Технологических методов здесь несколько:

- Котлованный: самый незатратный в плане трудоёмкости, лучше всех позволяет уложить гидроизоляцию и забетонировать обделку. Данная технология предполагает рытьё котлована по всей длине будущего объекта. На дно на расстоянии одного-двух метров вбивают сваи. Стены не закрепляют, оставляя под углом естественного откоса (если это возможно в данной местности) либо укрепляют при помощи временной крепи. Обделка сооружается стандартным способом и засыпается грунтом. При необходимости всю протяжённость тоннеля можно покрыть монолитными бетонными конструкциями. Котлованный метод также носит название берлинского: при помощи него были построены многие тоннели метрополитена в Берлине.

- Щитовой: с использованием передвижного щита, который может содержать механизмы для разработки грунта (при их отсутствии почва разрабатывается вручную, а щит применяется как движущаяся крепь и рабочие подмостья). Обычно щит имеет форму цилиндра (в соответствии с будущим поперечным сечением тоннеля). Работы ведутся внутри него, под его защитой.

- Траншейный: тоннель проходят по частям. Вертикальные стены сооружают методом «стена в грунте». Перед тем как начинать работы, по всему периметру создаваемого тоннеля бурят мелкие (диаметром 0,4-1 м) траншеи до водоупора, заполняя полые места глинистым раствором для укрепления стенок. На стадии устройства крепи этот раствор убирают, устанавливая на его место железобетонные конструкции – сборные или монолитные.

Проблемные, неустойчивые грунты – трещиноватые скалы, песчано-глинистые или сильно увлажнённые почвы – необходимо специально укрепить. Для этого есть несколько технологий на выбор: замораживание, цементирование пород, использование химических составов или сжатого воздуха, строительное водопонижение и т. д.

Закрытый способ

Гораздо более трудоёмок и опасен закрытый способ строительства транспортных тоннелей. Его применяют там, где бурить открытым способом невозможно: на глубине более 20 м, при залегании проходки близко к поверхности (на 10-15 м). Одновременно строятся сразу несколько участков проходки (стволов), чтобы побыстрее возвести объект и запустить его в эксплуатацию. Разработка породы и обделка ведутся от краёв каждого из стволов до места стыковки со следующим участком.

При закрытом методе всегда образуется выработка – искусственно созданная пустота в слоях земли. Стенки укрепляют при помощи рам и поперечин (рошпанов), гидроизолируют. Когда тоннель уже проложен, изнутри его тоже укрепляют при помощи обычной или железобетонной рубашки, стальных или чугунных конструкций.

Проходческие работы выполняются различными методами. Выбор зависит от геологических условий местности и габаритов будущего транспортного тоннеля.

-

Уже знакомый нам щитовой метод – проходка с использованием движущегося щита с механизированной или ручной выемкой земляных масс. Механизированный щит более продуктивен, но для тоннелей до 1-1,5 км обычно применяют немеханизированные. Разработанный грунт оказывается на роторе с резцами, а затем посредством конвейера отвозится к вагонетке. Механизированная проходка осуществляется со скоростью до 1,2 км/месяц. Неустойчивые почвы и агрессивные условия среды требуют наличия у щита в призабойной зоне активного пригруза. Обделку сооружения обязательно укрепляют, уплотняя грунт, обрабатывая его сжатым воздухом или бетонируя.

Возможные нарушения при строительстве тоннелей

Низкое качество работ при возведении тоннелей приводит к появлению производственных дефектов, из-за которых падает эксплуатационная надёжность готового объекта. При оценке качества строительных работ совокупность характеристик сооружения или отдельных его элементов сравнивают с параметрами, которые зафиксированы в различных нормативных документах: ГОСТах, СНиПах, техрегламентах, наконец, в проекте самого тоннеля.

Невозможно соблюсти проект с точностью до миллиметра: реальный тоннель в любом случае будет от него незначительно отличаться. Но в некоторых случаях эти отклонения, даже небольшие, пагубно сказываются на условиях дальнейшей эксплуатации транспортного тоннеля. Например, если проходка осуществляется буровзрывным способом и в некоторых местах периметра обделки появляются переборы грунта, то в этих участках концентрируются напряжения, и обделка может треснуть. Не менее критична и недостаточная эллиптичность (круговая форма) колец, из которых состоят сборные обделки: они утрачивают некоторую часть своей несущей способности. Нежелательно, чтобы за обделкой оставались пустоты, что часто бывает не только по геологическим причинам (растворимость грунта, наличие карстовых образований в породе), но и в случае, если цементно-песчаный раствор за обделку нагнетали недостаточно сильно.

Многолетний опыт использования транспортных тоннелей говорит о том, что если бетонная обделка интенсивно покрывается трещинами и сколами, то снаружи наверняка имеются пустоты. Когда обделка плотно прижата к окружающим массам грунта, то они взаимодействуют по всему периметру, благодаря чему отделка меньше деформируется и в её сечениях не накапливаются напряжения. Заполненность трещин и полостей в массиве вокруг обделки заметно влияет на показатель упругого отбора почвы, который, в свою очередь, определяет условия статической работы обделки.

Помимо перечисленных причин, заобделочные полости при строительстве транспортных тоннелей могут образовываться, когда остаются части забутовки или временной крепи из древесины – материала, подверженного гниению. Из-за таких пустот условия работы обделки могут сильно ухудшиться со временем, и дефекты тоннеля начнут представлять реальную опасность. К тому же результату приводит нарушение геологического строения грунта, если проходка осуществляется с вывалами, осыпями кровли и сдвиганием слоёв: массив разуплотняется, в нём образуются полые участки.

Что касается обделок из монолитного бетона, то основная опасность нарушить технологический регламент подстерегает строителей на этапе бетонирования, а конкретно – во время перерывов. Грунтовая вода чаще всего просачивается через обделку в местах «холодных швов» (если, конечно, обделка не была гидроизолирована снаружи). Чтобы этого не случилось, во время технологического перерыва в бетонировании можно использовать уплотняющие мастики либо «шпонки», разбухающие от влаги. Однако данная мера предосторожности, увы, не применялась в прошлом при строительстве тоннелей (которые используются по сей день), да и в наше время ремонт деформационных и холодных швов зачастую осуществляется без неё.

Чтобы улучшить качество бетона, из которого формируется обделка тоннеля, его желательно подавать бетононасосом, проводить грамотный операционный и выходной контроль на этапах изготовления и укладки, правильно ухаживать за бетоном, обеспечивая необходимые условия твердения. Что касается состава бетона, то на него позитивно влияет добавление крупных заполнителей (предварительно промытых и дозируемых по отдельности), а также специальных добавок органического и неорганического происхождения для водонепроницаемости, морозостойкости, повышения плотности материала.

Материалы для сооружения тоннельных обделок должны быть прочными, долговечными, стойкими против огня, химических и атмосферных влияний обеспечивать возможность максимальной механизации работ при их применении. Наряду с этим выбор материалов следует производить с учетом экономической целесообразности и условий района строительства.

Обделки тоннелей, сооружаемых горным способом, выполняют из монолитного бетона, укладываемого за опалубку или наносимого на поверхность выработки пневматическими машинами (набрызгбетон), из монолитного или сборного железобетона.

В отдельных случаях в качестве материала для тоннельных обделок применяют монолитный бетон, армированный сетками в наиболее напряженных сечениях, кладку из естественных или искусственных камней и чугунные или стальные элементы (тюбинги), соединяемые болтами.

Наибольшее распространение в качестве материала для тоннельных обделок имеет монолитный бетон, который обладает рядом достоинств. К ним относятся бесшовность обделки, способствующая повышению ее водонепроницаемости, возможность в благоприятных условиях полностью механизировать перемещение и укладку бетонной смеси, использование для ее приготовления местных материалов (песок, щебень). Недостатками бетона, как материала для тоннельных обделок, являются необходимость выдерживания бетонных сводов на кружалах до достижения достаточной прочности и малая химическая стойкость против действия агрессивных вод.

Однако отмеченные недостатки бетона в значительной степени преодолимы. Раннее раскружаливание возможно в случае применения ускорителей твердения или оставления за обделкой временной крепи, воспринимающей все нагрузки, кроме собственного веса обделки (например, оставление анкерной крепи, см. § 57).

Повышение химической стойкости бетона может быть достигнуто двумя способами, затрудняющими фильтрацию агрессивных вод повышением плотности бетона или устройством гидроизоляции, а также применением цементов с активными гидравлическими добавками (пуццолановый и шлаковый цементы), связывающими образующуюся при твердении цементного камня гидроокись кальция.

В тоннельных конструкциях применяют бетоны с марками по прочности 200—300 и содержанием цемента не менее 240 кг/м 3 . Толщину элементов монолитных бетонных обделок назначают не менее 20 см.

Применение монолитного бетона целесообразно в мягких и слабых породах, требующих возведения тоннельных обделок по частям, а также в скальных породах, разрабатываемых взрывным способом, в особенности в труднодоступных районах, где создавать полигон для изготовления железобетонных изделий нерационально.

Возможно также применение монолитного бетона в сочетании с механизированной щитовой проходкой (прессованный бетон) для сооружения тоннельных обделок кругового очертания (см. § 96).

Недостатком бетона является его малая прочность на растяжение, которая составляет не более 10% прочности на сжатие при изгибе. В связи с этим размеры сечений бетонных обделок определяются в основном работой на растяжение, а их прочность на сжатие не реализуется. Этот недостаток бетона может быть преодолен применением армирования. Однако употребление монолитного железобетона (марки не ниже 200 при толщине элементов не менее 15 см) в условиях выработки, стесненной временной крепью, чрезвычайно затруднено и допустимо лишь при соответствующем обосновании. Монолитные железобетонные обделки и порталы тоннелей применяются редко, преимущественно при строительстве напорных гидротехнических тоннелей, на участках сильного горного давления и в районах с сейсмичностью 7 баллов и более. Рационально применение железобетона в виде сборных обделок из железобетонных элементов (марки бетона 300—400 при толщине элементов не менее 15 см), изготавливаемых на заводе или полигоне и монтируемых в подземных условиях.

Перспективным материалом для устройства обделок облицовочного типа в монолитных и слаботрещиноватых породах является набрызгбетон, наносимый пневматическими машинами непосредственно на поверхность выработки или по стальной сетке, прикрепленной к породе анкерами.

Представляет интерес применение в подземном строительстве пласт-бетона — бетона, в котором связующим служит цемент, обогащенный полимерными добавками, а заполнителем — плотные смеси (песчаная или песок с добавлением щебня и гравия). Полимер заполняет пустоты в цементном камне, делая бетон более плотным и прочным, обволакивает заполнитель тонкой пленкой, повышая сцепление между цементным камнем и заполнителем, а также химическую стойкость материала и придавая ему новые свойства.

Полимерные добавки значительно повышают прочность бетона на сжатие и растяжение, предельную растяжимость, трещиностойкость и водонепроницаемость.

Дальнейшим развитием использования полимеров является применение бесцементного пластбетона с чисто полимерным связующим.

К недостаткам пластбетона по сравнению с обычным относится его повышенная ползучесть.

Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены

Проектирование строительства тоннелей всех видов выполняют обычно в две стадии. На основании обследования района строительства и технико-экономического обоснования решений (ТЭО) разрабатывают технический проект с выбором плана, продольного профиля и поперечных сечений тоннеля, материалов и конструкций обделок, мест расположения порталов и строительных площадок, способов производства работ и сроков их выполнения; решают вопросы транспортных связей строительства, размещения отвалов, снабжения водой, энергией и т.п.

В состав технического проекта входят также сводная смета по строительству в целом и сметы на отдельные объекты и виды работ, входящие в комплекс строительства.

На основе утвержденного технического проекта составляют рабочие чертежи на строительные и монтажные работы с максимальным использованием типовых проектов, привязываемых к местным условиям строительства.

Постройка тоннелей представляет значительно большие трудности, чем постройка наземных сооружений. Для возведения тоннельной конструкции необходимо удаление огромного объема пород в условиях горного давления и притока подземных вод. При этом основные работы должны быть выполнены в тесной выработке, иногда загроможденной элементами временной крепи. Возможности расширения фронта подземных работ чрезвычайно ограничены, и проходку тоннелей горным способом чаще всего ведут лишь двумя забоями.

В этих условиях особое значение имеет четкая, продуманная организация строительства, в большой степени определяющая сроки и стоимость работ.

Тоннельное строительство ведут в соответствии с утвержденными проектами организации строительства и производства работ, действующими техническими условиями и правилами безопасности, как правило, поточным методом, обеспечивающим последовательное сооружение отдельных частей тоннеля и непрерывное выполнение работ.

Проект организации строительства (ПОС), разрабатываемый проектной организацией, содержит генеральный план строительства, топографический план района строительства с нанесением объектов, необходимых для его развертывания, привязанные к местности схемы строительных площадок, схемы механизации поверхностных и подземных работ и пояснительную записку.

Для особо сложных объектов, к которым относятся тоннели, проект производства работ составляется также проектной организацией на основе решений, принятых в проекте организации строительства. Проект производства работ содержит технологические схемы производства тоннельных работ, календарный план их выполнения, графики обеспечения строительства материалами, конструкциями, оборудованием, рабочей силой, энергией и транспортными средствами, график работы основных строительных машин и механизмов и пояснительную записку.

Проекты организации строительства и производства работ должны быть основой научной организации труда (НОТ), способствующей постоянному и планомерному внедрению в производственные процессы достижений науки и передового опыта.

При разработке проектов следует стремиться к сооружению тоннеля в кратчайший срок, так как сокращение сроков строительства и ускорение ввода объектов в эксплуатацию имеют важное народнохозяйственное значение. При этом более полно используется строительное оборудование и уменьшаются накладные расходы, пропорциональные времени строительства. К таким расходам относятся стоимость содержания строительных площадок и административно-управленческого аппарата, расходы, связанные с обслуживанием рабочих, и т.п. расходы, составляющие до 60% общей суммы накладных расходов.

Главная задача, решаемая при организации работ, — всемерное ускорение проходки тоннеля с обеспечением высокого качества и безопасности работ. Для этой цели необходимо ускорение проходки в каждом из забоев, а также увеличение их числа путем открытия промежуточных забоев из шахт и боковых штолен-«окон», если это целесообразно в технико-экономическом отношении.

Работы по сооружению тоннеля следует вести в течение всего года независимо от климатических условий, для чего в проекте разрабатывают специальные мероприятия. Исключением являются высокогорные перевальные тоннели, при сооружении которых в зимнее время могут возникнуть непреодолимые трудности.

Строительство железнодорожных и автодорожных тоннелей, выполняемое специализированными строительными организациями (тоннельными отрядами, строительно-монтажными поездами), ведется обычно в районах страны, удаленных от крупных промышленных центров и зачастую труднодоступных для автомобильного транспорта.

Эти обстоятельства накладывают отпечаток на выбор конструктивных и производственных решений, на общую схему организации строительства и степень его индустриализации и механизации. В большинстве случаев, особенно при строительстве коротких тоннелей в необжитых районах, создание временных полигонов для изготовления элементов сборных железобетонных обделок хозяйственно нецелесообразно. Лишь в условиях возможности последующего использования такого полигона в качестве постоянного для нужд района и при расположении тоннеля в породах, не требующих для разработки взрывных работ, оправдано применение сборного железобетона в качестве материала для обделок.

В остальных случаях наиболее целесообразно применение обделок из монолитного бетона, процесс возведения которых поддается полной механизации, с заготовкой заполнителей на месте работ.

Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены

LOGICBASE V-SL — это двухслойная неармированная мембрана. Производится путем формирования в единое полотно пластической массы, полученной в результате экструдирования поливинилхлорида (ПВХ), наполнителей и технологических добавок. Лицевая поверхность мембраны желтого цвета; тыльная поверхность черного. Сигнальный слой желтого цвета на лицевой поверхности мембраны позволяет обнаружить повреждения гидроизоляции в процессе монтажа. Мембрана производится с толщиной полотна 1,5 и 2,0 мм. Не стабилизирована от воздействия УФ.

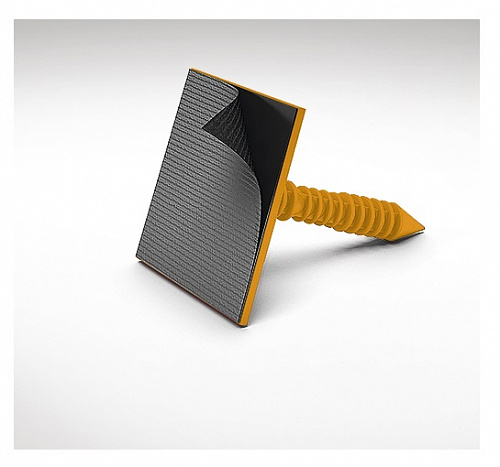

Профилированная мембрана PLANTER произведена из полиэтилена высокой плотности с отформованными шипами высотой 8 мм. PLANTER обладает высокими прочностными характеристиками, а также стоек к химической агрессии, к воздействию плесени и бактерий, корней растений.

Профилированная мембрана (PLANTER) – это полотно из полиэтилена высокой плотности (HPDE) с отформованными округлыми выступами высотой 8 мм.

Профилированная мембрана (PLANTER) – это полотно из полиэтилена высокой плотности (HPDE) с отформованными округлыми выступами высотой 8 мм.

Техноэласт ЭМП 5.5 получают путем двустороннего нанесения на полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, СБС (стирол-бутадиен-стирол) полимерного модификатора и минерального наполнителя (тальк, доломит и др.). В качестве защитного слоя используют мелкозернистую посыпку и полимерную пленку.

При устройстве тоннелей применяют полимерные мембраны компании:

Предназначен для устройства гидроизоляции строительных конструкций. Техноэласт ЭМП 5.5 получают путем двустороннего нанесения на полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, СБС (стирол-бутадиен-стирол) полимерного модификатора и минерального наполнителя (тальк, доломит и др.). В качестве защитного слоя используют мелкозернистую посыпку и полимерную пленку.

V-SL – неармированная двухслойная гидроизоляционная ПВХ мембрана. Применяется для гидроизоляции мостов, тоннелей, фундаментов зданий и сооружений.

Основная функция мембран PLANTER- защита гидроизоляционного слоя и организация пристенного дренажа. PLANTER обладает высокими прочностными характеристиками, а также стоек к химической агрессии, к воздействию плесени и бактерий, корней растений и УФ -излучению.

МОСТОПЛАСТ – это рулонный битумно-полимерный гидроизоляционный наплавляемый материал на нетканой основе из высокопрочного полиэстера.

Мастика битумно-резиновая горячего применения МБР марок 65, 75, 90, 100 представляет собой многокомпонентную массу, состоящую из нефтяного битума, резиновой крошки и пластификатора.

Стыковочные ленты получают путем одностороннего нанесения на антиадгезионную подложку (полимерная пленку или бумага) битумно-полимерного клеящего вяжущего, состоящего из битума, модификатора и технологических добавок.

Вяжущее дорожное полимерно-битумное (ВДПБ) ТЕХНОНИКОЛЬ состоит из нефтяных дорожных битумов, модифицированных термопластичным синтетическим каучуком, и адгезионной добавки. Обеспечивает более широкий по сравнению с вязкими дорожными битумами температурный интервал работоспособности.

Битумно-полимерный герметик ТЕХНОНИКОЛЬ является однокомпонентным материалом горячего применения, состоящим из смеси битумов, пластификатора, модифицирующих полимеров и функциональных добавок.

Техноэласт ЭМП 5.5 получают путем двустороннего нанесения на полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, СБС (стирол-бутадиен-стирол) полимерного модификатора и минерального наполнителя (тальк, доломит и др.). В качестве защитного слоя используют мелкозернистую посыпку и полимерную пленку.

Развитие и совершенствование дорожных и транспортных сооружений – одна из важнейших задач, стоящих перед современным обществом.

.jpg)

Эффективная работа транспорта – залог экономического и социального процветания, надежный фундамент для крепких межрегиональных и межнациональных отношений. В то же самое время качество работы любой системы, в первую очередь, зависит от качества работы составляющих ее частей. В частности, для систем наземного и подземного транспорта, эффективность которых зависит от состояния дорог и искусственных сооружений: мостов и тоннелей.

Первоочередной задачей, которая встает перед строителями и проектировщиками, является обеспечение высокой скорости строительства объектов, что в свою очередь, напрямую зависит от выбранных методов возведения транспортных сооружений, а также технологичности применяемых строительных материалов.

В Корпорации ТехноНИКОЛЬ существует направление которое занимается исследованием дорожной и транспортной инфраструктуры в России, поставками высококачественных материалов и технической поддержкой по гидроизоляционным и теплоизоляционным материалам на объектах.

Мы будем рады сотрудничеству с вами и будем осуществлять поддержку на всем протяжении строительства объектов.

Все производимые Корпорацией материалы, применяемые в дорожно – транспортных сооружениях проходят многоступенчатый контроль качества, в том числе входной контроль качества всех видов сырья, замеры качества продукции в процессе производства, контроль качества готовой продукции, контроль доставки продукции. Имеется современная лаборатория, оснащенная всем необходимым для контроля как готовой продукции, так и поступающего сырья.

Читайте также: