Материал для ванны хромирования

Обновлено: 13.05.2024

Условное разделение гальванических ванн по разновидностям:

Основным оборудованием гальванических участков являются гальванические ванны . В ваннах выполняются операции химической и электрохимической обработки поверхности деталей, которые можно условно разделить на следующие виды:

Ванны подготовительных операций - ванна обезжиривания, ванна травления, ванна активации и так далее;

Ванны основных операций, процесcные гальванические ванны - ванна цинкования, никелирование, хромирование, меднение, анодирование и так далее.

Заключительные операции - ванна пассивация, фосфатирования, промывки, сушки и так далее.

Фото 1. Гальваническая линия с ваннами из полипропилена

Общий ряд требований предъявляемый к гальваническим ваннам

Каждая гальваническая ванна имеет ряд технических требований, особенностей изготовления и дополнительной комплектации. Требования регламентируются разновидностью гальванической ванны и особенностями применения того или иного химического раствора, температурного режима и так далее. Несмотря на индивидуальные особенности изготовления ванн различных видов, можно предъявить следующий базовый/общий ряд требований:

Химическая инертность материала ванны к раствору;

Возможность создания и поддержания заданного теплового режима;

Герметичность;

Безопасность обслуживания.

На различных интернет ресурсах многие разделяют гальванические ванны на следующие разновидности: крупно-, средне- и малогабаритные ванны.

Крупногабаритные ванны - ванны больших размеров, разработаны для габаритных деталей или для покрытия большого объема изделий.

Среднегабаритные ванны - наиболее востребованный и распространенный вид оборудования. Подходит для промышленных объектов, занимающихся обработкой средних и малых размеров изделий.

Малогабаритные ванны - ванны с объемом меньше тридцати кубических метров. Применяются для обработки мелких изделий.

Фото 2. Гальванические ванны из полипропилена

Однако, исходя из такого разделения разновидность ванн ограничивается всего лишь габаритными размерами и больше применимо к обычному емкостному оборудованию, нежели к гальваническим ваннам. Учитывая многолетний опыт и специфику производства гальванического оборудования, мы считаем разделение на такие группы является некорректными. Размеры гальванических ванн напрямую зависят от габаритов изделий и необходимой производительности ванны, а также допустимых габаритных размеров гальванического участка.

Предлагаем вместе детально изучить вопрос “виды гальванических ванн”.

Для начала поговорим немного о ваннах, материалах изготовления, конструкции.

Современные материалы для изготовления гальванических ванн

Известно, что на сегодняшний день наиболее распространенным материалом изготовления ванн для нанесения гальванических покрытий, некоторых предварительных и заключительных операций являются полимерные материалы, поговорим о них подробнее.

Рассмотрим виды полимерных материалов для изготовления ванн.

Эксплуатационные показатели полимерных материалов весьма достойные. Высокие физико-химические свойства, широкий температурный диапазон от минус 30 до плюс 160°C. Оборудование из полимеров не подвергается коррозии, на поверхности не скапливаются бактерии, грязь, известковые отложения. Небольшой вес полимерных материалов позволяет изготавливать емкости больших объемов. Также немаловажным пунктом является нейтральное влияние полимерного материала на электропроводность растворов, в отличии от металлических ванн, что значительно сказывается на качестве покрытий в положительную сторону.

Полиэтилен (PE) - износостойкий полимер, отличается высокой эластичностью и ударопрочностью. Температурный диапазон от минус 20 до плюс 80°C. Материал устойчив к воздействию агрессивных средах. Свойства полиэтилена схожи (РЕ) с полипропиленом (РР).

Полипропилен (РР) один из самых перспективных полимеров в соотношении цена-качество. Имеет широкую область применения благодаря своим химических и физическим свойствам. Полипропилен выдерживает широкий диапазон температур от минус 0 до плюс 100°C, устойчив к воздействию кислот, щелочей и их солей даже при высоких концентрациях и температуре (выше 60 °С).

Химическая стойкость, термо- и износостойкость, механическая прочность, низкое водопоглощение, высокие диэлектрические свойства позволяют изготавливать ванны цинкования, никелирования, меднения, анодирования, травления, обезжиривания, промывки и другие.

Однако, разрушение полипропилена даже при комнатной температуре может наблюдаться при его взаимодействии с серной, хлорсульфоновой и концентрированной азотной кислотах. Также РР чувствителен к УФ-излучению с длиной волны 290-400 нм в окружающей среде, особенно при повышенной температуре. Эти факторы делают его хрупким и приводят к разрушению поверхности, ухудшению физико-механических свойств.

Фото 3. Пример гальванических ванн из полипропилена

Поливинилхлорид ПВХ (PVC) - химически стойкий полимер с высокой жесткостью и прочностью. Считается трудновоспламеняемым полимером, не поддерживает горение. В отличии от Полипропилена устойчив к УФ-излучению, обладает высокой износостойкостью, термостойкостью, хорошим сопротивлением и ударным нагрузкам. Устойчив к окислительных средах, стойкость возрастает в водных солевых растворах, разбавленных неорганических кислотах и щелочах до средних концентраций. Имеет более высокую стоимость, чем Полипропилен, зачет улучшенных физико химических характеристик. Применяется для изготовления емкостей большого объема, ванн травления и других.

Фото 4. Гальваническая ванна из поливинилхлорида

Поливинилиденфторид (PVDF) - полимер с самыми высокими химическими и физическими характеристиками. Выдерживает температурный диапазон от минус 30 °C до плюс 140 °C. PVDF устойчив в минеральных и органических кислотах, спиртах. Из-за высокой стоимости используется в качестве футеровочного материала, только ванны небольшого объема полностью выполняют из поливинилиденфторида. Применяется для изготовления ванн хромирования, никелирования, полирования, анодирования, травления и других.

Фото 5. Ванна гальваническая из полипропилена с футеровкой поливинилиденфторидом (PVDF)

Гальванические ванны из металла:

Ванны из титана устойчивы во многих агрессивных средах, не подвергаются коррозии, имеют высокие физические и химические характеристики, которые делают его универсальным материалом для изготовления гальванических ванн. Срок службы материала в 5-7 раз больше, чем у ванн из стали.

Наиболее применяемые сплавы титана в производстве электрохимических ванн: ВТ0, ОТ4–0, ОТ4, ВТ1, ВТ1–0 (ГОСТ 19807–74).

В настоящее время стоимость емкостей из титана относительно высокая, поэтому предпочтительно используют ванны из полипропилена с футеровкой PVDF или и поливинилхлорида.

Ванны из коррозионностойкой (нержавеющей) стали изготавливают с различными добавками, для повышения стойкости в агрессивных средах (12Х18Н10Т, Х18Н9Т, Х18Н12Т, Х25Т и так далее). Например, сталь с добавлением хрома и никеля устойчива в средах сильных окислителей. Однако, данная сталь неустойчива в плавиковой и соляной кислотах.

Нержавеющую сталь применяют для изготовления ванн фосфатирования, промывки, сушки и других.

Фото 6. Ванна сушки из стали

Таким образом для изготовления гальванических ванн используются все вышеуказанные материалы. Но у каждого технологического процесса есть ряд требований - состав раствора, температурный режим, тип назначения покрытия и так далее, которых придерживаются при выборе материала изготовления ванны.

Конструкция и тип корпуса гальванических ванн

Конструкция ванны и тип корпуса напрямую зависят от их назначения, технологических параметров процесса, дополнительной комплектации и оборудования.

Предприятие «СтанкоСаратов» проектирует и изготавливает гальванические ванны любой сложности и любого объема с учетом СНИПов и требований заказчика. У нас вы можете купить гальванические ванны и оборудование для гальванизации от производителя с доставкой установкой и наладкой под ключ по всей России.

Гальванические ванны это ёмкости кубической формы, но возможно и цилиндрической, предназначенные для выполнения процесса гальванизации деталей, узлов, метизов и прочих изделий из различных металлов.

Существует ГОСТ на гальванические ванны, но он писался для предприятий работающих в пределах плановой экономики и в условиях свободного рынка безнадежно устарел, однако некоторые требования невозможно упразднить так как они касаются технологии нанесения гальванического покрытия.

Основными требованиями для изготовления ванн являются герметичность всех швов и соединений, химическая стойкость материала из которого изготовлена ванна к применяемому химическому раствору, соблюдение температурного режима раствора ванны – это нагрев и охлаждение, и конечно удобство работы с ванной и её обслуживание. В зависимости от заданного технологического процесса, технологи «СтанкоСаратов» подбирают необходимую ванну с дополнительными элементами конструкции и навесным оборудованием; это ванна промывки или гальваническая ванна для хромирования ;корпус будет из металла или гальванические ванны из полипропилена, будет фильтрация электролита или нет, подогрев паровой или электрический, механизм покачивания, слив и долив воды, площадка обслуживания, и еще много параметров нужно обсудить с заказчиком для того что бы выполнить расчет гальванической ванны.

Параметры и размеры гальванических ванн

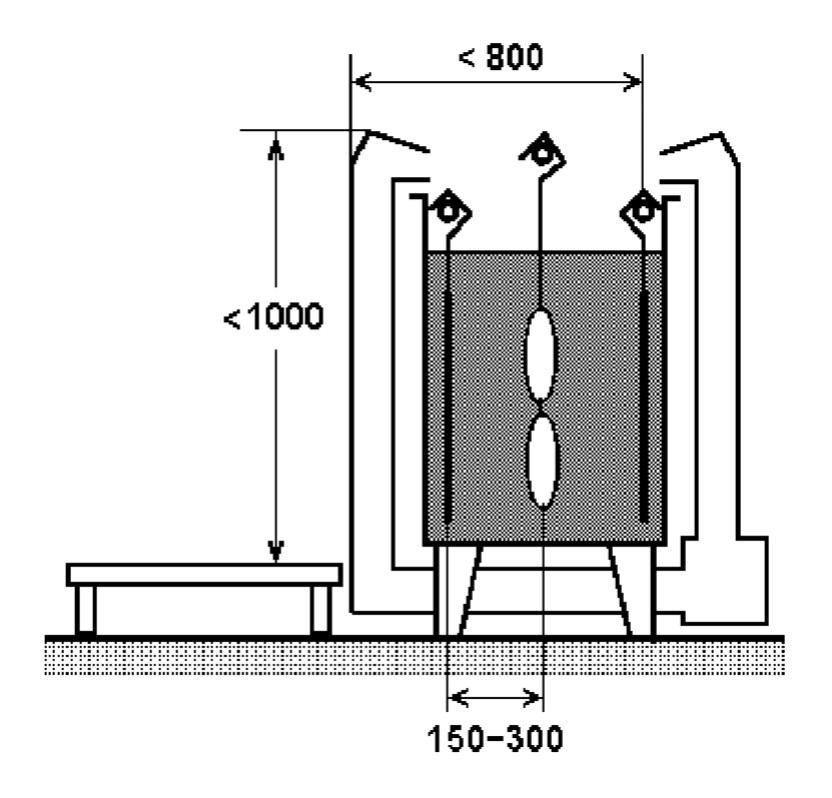

Для удобства работы с гальваническими ваннами в пределах гальванического участка необходимо соблюдать ряд параметров при проектировании гальванической ванны. Для ручной ванны рекомендуемая ширина 800мм, это обусловлено физиологией человека, на вытянутой руке произвести обслуживание ванны. Расстояние между штангами принято закладывать от 150 до 300мм это влияет на свойство и толщину покрытия деталей, но здесь нужно еще учитывать форму и толщину покрываемых деталей. Высота ванны проектируется в пределах от 850 до 1000мм от уровня площадки обслуживания. В механизированных линиях эти величины подбираются в зависимости от процесса механизации линии и параметров требования технологии.

На примере гальванической ванны электрохимического обезжиривания рассмотрим из чего она состоит:

В зависимости от типа линии оборудование для хромирования включает в себя набор дополнительных агрегатов и установок. Хромирование может выполняться на:

- Линиях с ручным управлением. Управление технологическим процессом осуществляется оператором при помощи пульта. Метод применяется при штучном или мелкосерийном производстве.

- Линиях с полуавтоматическим управлением. Вручную задается лишь номер позиции.

- Автоматических линиях. Применяется на крупносерийном производстве. Оборудование для хромирования управляется специальной компьютерной программой.

Выпускаемые нами гальванические ванны можно устанавливать на любые типы линий, на них есть возможность монтировать все необходимое дополнительное технологическое оборудование.

Для обеспечения безопасности процесса в оборудование для хромирования включаются следующие специальные агрегаты:

- Общецеховая или общезаводская химически устойчивая вентиляция. Отдельно монтируются вытяжные зонты и бортовые отсосы.

- Оборудование для подготовки деталей. Имеют вид барабанов, используются для предварительной подготовки деталей.

- Запорная водопроводная арматура и трубопроводы из химически устойчивых материалов.

- Системы автоматики. Дозаторы, контроллеры потока и т. д.

- Выпрямители постоянного тока, регуляторы напряжения и силы, нагревательные элементы, предохранительная электрическая арматура. Выбирает оптимальные режимы для хромирования различных изделий с учетом заданных оператором параметров.

- Емкости для очистки технологических вод, фильтровальные установки, накопители отходов.

- Электрические шкафы управления.

В зависимости от пожеланий заказчика перечень агрегатов на линиях может корректироваться.

Особенности подготовки ванны для хромирования

Табл. №1. Плотность водного раствора хромого ангидрида при t° = +15°С

Электрохимическое хромирование – непрерывный технологический процесс, параметры покрытия зависят от температуры, плотности раствора и силы тока. В целях экономии энергоносителей современные технологии используют универсальные растворы, что дает возможность регулировать толщину слоя хрома только за счет температуры и времени выдержки. При этом плотность тока не превышает 15–20 А/дм 2 , а температура +40–50°С. Металл подается в ванную подогретым до рабочей температуры.

Табл. №2. Зависимость толщины покрытия от времени процесса и плотности тока, t° +40°С

Табл. №3. Зависимость толщины покрытия от времени процесса и плотности тока, t°+55°С

Гальваническое хромирование должно выполняться при правильном пространственном положении внутреннего анода и матриц. Если изделия располагаются неправильно, то выделяющиеся на поверхности пузырьки газов препятствуют равномерному осаждению хрома. На рис. 1 показано правильное положение, а на Рис. 2 неправильное.

2 – изоляция анода;

3 – зеркало раствора;

4 – изоляция изделия;

5 – покрытие хромом.

Виды покрытий

Процесс гальванического хромирования корректируется с учетом требуемых видов поверхности деталей.

Качество покрытия во многом зависит и правильности выбора режимов и тщательности предварительной подготовки изделий. Они должны быть очищенными от загрязнений и масляных пятен, острые углы и необрабатываемые отверстия закрытыми. Оборудование для хромирования настраивается технологом, контроль за соблюдением процессов производит оператор. Существующие нормативные документы устанавливают следующие требования по технологическом процессу:

- Допускается кратковременное изменение температуры раствора в пределах ±10°С. Если электролит охладился или перегрелся выше указанных полей допусков, то процесс считается прерванным. Дальнейшие действия зависят от степени нарушения качества покрывающего слоя. После анализа состояния поверхностного слоя хромирование может продолжаться или прекращаться, решение принимает технолог производства.

- Подвески и контакты должны изготавливаться из аналогичного материала. Остальное оборудование не должно подвергаться воздействию агрессивных химических соединений.

- Поперечное сечение всех токопроводящих элементов должны выдерживать требуемые значения с запасом. Величина запаса подбирается с учетом сортамента обрабатываемой продукции. Химическая металлизация выполняется одновременно с максимально широким ассортиментом. Перестраивать и переналаживать гальванические ванны для хромирования под каждый тип изделий экономически невыгодно. Надежность контактов должно обеспечивать длительную работу без появления окалины и перегрева, любые скачки величины тока оказывают негативное влияние на качество прокрывающего слоя.

- Специальное оборудование для подвески должно обеспечивать одинаковое расстояние между однотипными деталями, в противном случае показатели покрывающего слоя не будут идентичными. На поверхности одних появится «пригар», на других образуется матовый оттенок.

- Категорически запрещается прерывание тока во время процесса. Гальваническое хромирование от начала и до конца должно выполняться в указанных режимах. При повторном включении новое покрытие отслаивается от старого, детали подлежат выбраковке и повторной обработке. Допускается повторное покрытие хромом только после анодного травления, при этом хромирование начинается с минимальных значений тока.

- Детали со сложным рельефом поверхности нужно хромировать после «скачка тока». Показатели тока на 1–2 минуты увеличивают в два раза против расчетных, в дальнейшем ток понижают и продолжают процесс. За счет такой технологии слой хрома осаждается в самых углубленных местах.

Некачественное гальваническое хромирование деталей из сплавов меди и стали может сниматься раствором соляной кислоты в пропорции 1:1. На изделиях, насыщение которых водородом не допускается, некачественный слой снимается в щелочных растворах.

Основные дефекты и их причины

| Вид дефекта | Причина |

| Покрытие отслаивается от поверхности | Некачественно очищены поверхности, резко понизилась температура, несоответствие величины тока. |

| Хром отслаивается вместе с подслоем никеля | Пониженное значение pH электролита. |

| Внешний вид покрытия имеет серый оттенок | В растворе недостаточно серной кислоты. |

| Пропуски или неравномерность покрытия по толщине | Плохая подготовка поверхностей, экранирование близкорасположенных элементов на подвесках. |

| Большое количество точеных углублений | Неправильное расположение деталей по отношению к электроду. |

При необходимости сотрудники нашей компании окажут теоретические консультации по выбору оптимальных размеров ванн и технологий хромирования различных деталей.

Также мы производим

Воздуховоды хим стойкие

В разделе представлены цилиндрические и прямоугольные воздуховоды. Специалисты и менеджеры компании Пласт Продукт помогут подобрать и рассчитают цену любой интересующей вас продукции. Воздуховоды применяются на промышленных и бытовых объектах, устойчивы к химии и коррозии.

Вентиляторы промышленные коррозионностойкие и химстойкие

Промышленные химически стойкие вентиляторы Plast-Product – предназначенные для гальванических цехов и производственных помещений с агрессивными испарениями. Производятся из хим стойких пластиков Полипропилен ПНД, ПВХ и ПВДФ. Материал и характеристики подбираются в зависимости от задач заказчика.

Волокнистый фильтр (ФВГ, ФКГ)

Волокнистый фильтр состоит из нескольких отдельных элементов, применяется в промышленном производстве и в лабораториях. Высокие показатели устойчивости материалов изготовления к различным агрессивным химическим соединениям дают возможность применять устройства на промышленных химических предприятиях.

Скруббер

Компания Plast-Product производит скрубберы абсорберы и центробежно-барботажные установки, аппараты которые используются для очистки воздуха от пыле-газо-воздушных смесей и токсичных испарений.

Электролитическое хромирование в практических целях осуществляется исключительно из растворов электролитов на основе шестивалентной окиси хрома. Многочисленные попытки создать промышленно полезный электролит на основе соединений трехвалентного хрома, позволяющий получать хромовые покрытия, обладающие такими же технико-эксплуатационными свойствами, особенно для получения толстослойных твердых износостойких покрытий, не привели к положительным результатам.

Все электролиты хромирования содержат свободные кислотные радикалы, которые, действуя как не расходуемые катализаторы, способствуют осаждению хрома на катоде. Помимо этого, во всех электролитах хромирования на основе шестивалентного хрома обязательно присутствуют и ионы трехвалентного хрома. Допустимое содержание ионов трехвалентного хрома для каждого электролита хромирования, как правило, определяется в соответствии с технологическими особенностями процесса и требованиями, предъявляемыми к качеству и функциональным характеристикам хромового покрытия (блеску, твердости, износостойкости и др.). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в интервале 3-5 г/л.

Электролитическое хромирование, проводимое на основе шестивалентных солей хрома, является высокотоксичным процессом, а используемые для этого электролиты являются агрессивными жидкостями, даже в разбавленных растворах. К тому же, во время электроосаждения хрома происходит усиленное газообразование и в воздух вместе с газом, в виде аэрозоля, поступает большое количество агрессивных веществ. Поэтому при работе с электролитами хромирования должны строго соблюдаться правила техники безопасности и приняты все необходимые меры предосторожности, а используемые ванны хромирования обязательно должны быть снабжены мощными отсасывающими устройствами и вентиляционными установками, очищающими воздух от вредных аэрозольных примесей.

В зависимости от условий проведения процесса электролиза различают три типа хромовых покрытий встречающихся на практике: это блестящие защитно-декоративные покрытия, отличающиеся небольшой толщиной покрытия и позволяющие получать блестящие осадки хрома, затем твердые износостойкие защитные покрытия, позволяющие получать хромовые покрытия большой толщины, с высокими значениями твердости и износостойкости, и молочные безпористые покрытия, использующиеся в основном как подслой, для улучшения коррозионной стойкости покрытий. По функциональному назначению хромовые покрытия можно разделить на защитно-декоративные, износостойкие и молочные. В данной статье мы коснемся только блестящих защитно-декоративных и молочных износостойких хромовых покрытий.

Блестящие защитно-декоративные хромовые покрытия имеют небольшую толщину, в пределах 0,2 - 0,7 мкм, наносятся обычно по подслою меди и никеля, и используются для повышения механической и коррозионной стойкости покрытия, для придания поверхности изделия улучшенных декоративных свойств. Молочные защитные хромовые покрытия осаждают на сталь, алюминий, титан и некоторые другие металлы и сплавы. Получаемые покрытия имеют большую толщину, порядка 10-100 мкм и используются для защиты рабочего инструмента, оптической аппаратуры, для покрытия валов полиграфических машин, турбинных лопаток и т.д.

Электролиты хромирования обладают самой низкой рассеивающей способностью из всех известных на сегодня электролитов. Осаждение хрома и нанесение хромового покрытия требует очень высокой токовой нагрузки в ванне, значительно более высокой, чем в других процессах гальваноосаждения. Это в свою очередь определяет выбор источника тока для хромирования или силового преобразователя, также значительно более мощного, чем для других процессов гальваноосаждения.

Для процесса блестящего декоративного хромирования в основном используют электролиты, содержащую высокую концентрацию хромового ангидрида. К преимуществам такихэлектролитов относится их более высокая электропроводность, а следовательно, возможность проводить осаждение хрома при пониженных плотностях тока, а также меньшая чувствительность к загрязнениям, по сравнению с разбавленными электролитами, используемыми для молочного хромирования. К недостаткам концентрированных электролитов можно отнести в первую очередь его «неэкологичность» (за счет более высокой концентрации ионов шестивалентного хрома, большее количество токсичных соединений хрома, которые выносятся в сточные воды, большие проблем с очисткой сточных вод и т.д.). Преимуществами разбавленных электролитов, используемых для матового хромирования являются прежде всего, меньшие затраты для очистки сточных вод, меньшие затраты для обезвреживания отработанных электролитов, а также более высокий выход по току. Помимо этого, в разбавленных электролитах процесс хромирования проводится при значительно более высокой силе тока (до 150 А/дм 2 ), что позволяет повысить скорость осаждения и уменьшить продолжительность процесса хромирования. К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

Блестящие защитно-декоративные хромовые покрытия не рекомендуется осаждать непосредственно на медную, латунную или бронзовую основу, или подслой из этих металлов, или сплавов. Связано это с тем, что при эксплуатации в атмосферных условиях медь взаимодействует с атмосферными газами с образованием углекислой и других солей меди. Образующиеся соли, скапливаясь в порах, резко ухудшают внешний вид хромового покрытия. В случаях, когда хром необходимо осаждать непосредственно на детали из меди, латуни или бронзы, толщина хромового покрытия должна быть не менее 4-5 мкм. Трехслойное декоративное хромовое покрытие, в связке Cu-Ni-Cr (медь-никель-хром) обладает достаточно высокими защитными и антикоррозионными свойствами. Первый тонкий медный подслой обеспечивает прочность сцепления покрытия с основой. Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами. Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Самыми распространенными электролитами хромирования являются электролиты, состоящие из окиси хрома и серной кислоты. Они бывают разбавленные, стандартные и концентрированные.

У разбавленных электролитов наилучшая рассеивающая способность, но электролит не очень устойчив по составу, а хромированные осадки склонны к шероховатости. Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

В некоторых случаях в электролит добавляют катионы цинка. Такие электролиты используются для нанесения износостойких покрытий на деталях, работающих в условиях воздействия сред повышенной агрессивности. Для повышения рассеивающей способности электролита и улучшения физико-химических свойств хромовых покрытий, в электролит вводятся органические добавки. Недостатком органических веществ является их взаимодействие с хромовой кислотой, что приводит уже в начале процесса электролиза к накоплению излишнего количества трехвалентного хрома в электролите.

Во всех технических электролитах, содержащих хромовую кислоту, для обеспечения стабильности процесса хромирования, важно поддерживать правильное соотношение между концентрациями хромовой кислоты и каталитической добавкой. Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Процесс осаждения хрома и свойства получаемого хромового покрытия во многом зависят от режима осаждения хрома, т. е. от катодной плотности тока и температуры электролита. Наиболее ясное представление о примерных граница х режимов электролиза, обеспечивающих получение серого, блестящего и молочного осадков хрома, дает диаграмма плотности тока и температуры (DK—t), изображенная на рисунке 1.

Серый осадок хрома появляется на катоде при низких температурах электролиза (35. 50°С) и широком диапазоне плотностей тока. Осадки блестящего хрома обладают высокой твердостью (6000. 9000 Н/мм 2 ), высокой износостойкостью и имеют меньшую хрупкость.

Рис. 1. Зоны хромовых осадков.

Молочный хром получается при более высокой температуре электролита (выше 70°С) и более широком широком интервале плотностей тока. Молочные осадки отличаются пониженной твердостью (4400.. 6000 Н/мм 2 ), но обладают пластичностью и имеют повышенную коррозионную стойкость.

Сверхсульфатный электролит хромирования

Сверхсульфатный электролит хромирования рекомендуется для скоростного осаждения толстослойных, блестящих и износостойких хромовых покрытий (до 500 мкм).

Состав сверхсульфатного электролита хромирования, г/л:

Хромовый ангидрид (CrO3) 250-300 г/л

Хром трехвалентный (в пересчете на Сг203) 20-22.

Температура электролита должна быть не ниже 50 0 С, а плотность тока во время процесса хромирования более 55 А/дм 2 . Из сверхсульфатного электролита в широком интервале температур и плотностей тока (до 300 А/дм 2 ) осаждаются износостойкие, твердые хромовые покрытия.

Рекомендуемые режимы электролиза:

Сверхсульфатный электролит хромирования имеет крайне низкую рассеивающую способность. Поэтому он рекомендуется только для нанесения хромовых покрытий на цилиндрические детали: штоки, валы, цилиндры и т.д., при использовании специальной оснастки, обеспечивающей концентрическое (коаксиальное) расположение детали и анода. Рекомендуемый состав анодов: РЬ 7986%; Sb 4-6%; Sn 10-15%

Саморегулирующийся сульфатный электролит хромирования

Саморегулирующийся сульфатный электролит подобен стандартному электролиту хромирования, т.к. в его состав входит только один анион катализатор - сульфат. Различие заключается лишь в том, что сульфаты вводятся в электролит не в виде серной кислоты, а в виде трудно растворимой соли - сульфата стронция. Содержание сульфатов в электролите регулируется благодаря ограниченной растворимости этой соли. Состав саморегулирующегося сульфатного электролита хромирования, г/л:

Хромовый ангидрид (Сг03) 250;

Сернокислый стронций (SrS04) 6-8;

Двуокись кремния (SiO;) 10-15.

Режим работы электролита:

Блестящие твердые покрытия: Плотность тока 60-95 А/дм 2 . Температура 60-65 0 С.

Саморегулирующийся сульфатно-кремнефторидный электролит хромирования

В саморегулирующемся сульфатно-кремнефторидномэлектролите анионами-катализаторами являются ионы S04 2 - и SiF6 2 - . Основные преимущества данного электролита по сравнению с сульфатным электролитом, заключается в большей стабильности состава, несколько более высокой рассеивающей способности, более высоком выходе по току и более широкому интервалу допустимых температур, и плотностей тока, обеспечивающих получение блестящих осадков хрома. При использовании данного электролита легче решается проблема получения прочного сцепления хрома с блестящим никелевым покрытием, нержавеющей сталью. Объясняется это тем, что фторсодержащие электролиты обладают значительно большей активирующей способностью, чем электролиты без фтора. Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

Главным недостатком саморегулирующихся кремнефторидных электролитов хромирования является их повышенная агрессивность по сравнению со стандартными электролитами, особенно по отношению к медным сплавам, стали и к свинцовым анодам. Скорость растворения металлов в саморегулирующемся электролите хромирования, а следовательно, и скорость накопления в нем ионов железа или меди выше, чем в сернокислом. При плохой рассеивающей способности электролита участки хромируемых деталей, на которых реализуется более низкая плотность тока, более медленно покрываются хромом и подвергаются, с одной стороны, травлению электролитом, а с другой - сильному наводораживанию.

Состав саморегулирующего сульфатно-кремнефторидного электролита, г/л:

хромовый ангидрид (CrO3) — 250--300:

сернокислый стронций (SrSO4)— 5,5 -6,5

Тетрахроматный электролит хромирования

К электролитам тетрахроматного типа относятся и электролиты, в которых вместо щелочи используют углекислый кальций. В некоторых случаях рекомендуется добавлять в электролит 0.5-10 г/л вольфраматов или солей магния, в присутствии которых осаждаются хромовые покрытия, обладающие лучшей полируемостью.

Состав тетрахроматного электролита хромирования, г/л:

Хромовый ангидрид (СrO3) -350-400

Едкий натр (NaOH) - 40-60

Хром трехвалентный (на Cr2O3) - 10-15

Тетрахроматный электролит используется исключительно для получения защитно-декоративных покрытий. Ввиду того, что электролиз ведется при комнатной температуре, осадки получаются серыми. Однако, благодаря низкой твердости и достаточно высокой пластичности, они могут быть отполированы до зеркального блеска, характерного для блестящих декоративных хромовых покрытий. Относительно высокая рассеивающая способность тетрахроматного электролита позволяет применять его для нанесения хромовых покрытий на пресс-формы, используемыех, например, для изготовления деталей из пластмасс.

Хромовые покрытия, полученные из тетрахроматного электролита, имеют значительно более низкую пористость по сравнению с хромом из сульфатных электролитов, но для получения износостойких покрытий тетрахроматные электролиты не используются. Хромовые покрытия из тетрахроматного электролита толщиной 5-10 мкм можно применять для местной защиты поверхности стальных деталей, при газовой цементации или нитроцементации.

Электролиты черного хромирования

Черное хромирование применяется для покрытия оптических систем и деталей, которые должны иметь хорошую теплоотдачу в пространство. Толщина слоя черного хрома составляет 1,5-2,0 мкм. Покрытие черного хромирования обладает хорошей термостойкостью, и в отличии черного никеля или черных оксидных покрытий, являются износостойкими.

Продолжительность процесса черного хромирования составляет 4-6 минут.

Примеси в электролите хромирования.

Присутствие в электролитах хромирования посторонних примесей может приводить к ухудшению качества хромового покрытия. Причиной появления примесей часто является нарушение самой технологии хромирования. Следует подчеркнуть, что наименьшее накопление вредных примесей происходит в электролитах, используемых для блестящего декоративного хромирования. Это объясняется тем, что из-за недолгой продолжительности процесса блестящего хромирования, подвески с деталями постоянно выносят на своей поверхности электролит с примесями. А необходимость регулярно доливать или воду, или свежую порцию электролита, приводит к разбавлению раствора электролита и предотвращает накопление в нем примесей в опасных концентрациях.

Осаждение хрома на алюминий и его сплав

Хром осаждают на детали из алюминия или его сплавов в основном в тех случаях, когда необходимо повысить их износостойкость, термостойкость или улучшить антифрикционные свойства. Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

В промышленности применяются две их разновидности:

- Активация (удаление оксидной пленки с одновременным легким подтравливанием) поверхности алюминия и одновременное осаждение на его поверхности прочно сцепленного с основой тонкого слоя металла, служащего в качестве подслоя для последующего нанесения слоя покрытия;

- Анодное оксидирование алюминия с целью формирования на нем оксидной пленки определенной структуры и толщины, которые обеспечивают надежное сцепление с ней последующего покрытия.

Ванна хромирования должна быть обеспечена безупречно действующей бортовой вентиляцией. Перед работой носовую полость необходимо смазывать мазью, состоящей из двух частей вазелина и одной части ланолина. [1]

Ванна хромирования обладает плохой рассеивающей способностью. В результате большой плотности тока и плохой рассеивающей способности электролита на выступающих частях детали отлагается более толстый слой хрома. Это обстоятельство значительно усложняет процесс хромирования. Анодом являются свинцовые нерастворимые пластины, а катодом - изделия. Толщина хромовых покрытий колеблется в пределах 1 - 10 мкм. [2]

Ванна хромирования ( размером 2000x2300x2000 или 1900 мм) стальная, футерованная специальной пластмассой Керосаль, устойчивой в хромовом электролите, имеет два посадочных места. В средней части ванны в специальной зоне, отделенной перегородками от рабочих зон, расположены титановые змеевики для парового подогрева электролита и охлаждения его водой ( если это необходимо), а также лопастная мешалка, обеспечивающая непрерывную циркуляцию электролита при работе. В двух отверстиях диаметром 150 мм в нижней части перегородок ( по одному в каждой перегородке) свободно смонтированы две пластмассовые трубы, соединяющиеся в одну общую трубу диаметром 200 мм. В эту трубу помещают лопастную мешалку, которая всасывает электролит из обеих рабочих зон и выбрасывает его в зону расположения змеевиков. Через окна в верхней части перегородок, расположенные на 20 - 30 мм ниже уровня электролита, нагретый или охлажденный электролит поступает в рабочие зоны. [3]

Ванна хромирования характеризуется сравнительно невысокими требованиями к точности регулирования. Применение устройств такой точности ( электронные системы, потенциометры и мосты, пропорциональные и изодромные регуляторы и др.) в условиях гальванического производства экономически не оправдано. [4]

Корпус ванны хромирования состоит из двух прямоугольных резервуаров, изготовленных из стальных листов толщиной 4 - 5 мм и сваренных в стык газовой или электрической сваркой; швы - сплошные нормальные, а у ванн больших размеров - усиленные. В конструкциях ванн больших размеров для усиления жесткости предусматриваются ребра или косынки. [5]

В ванну хромирования изделия погружают под током. [6]

В ваннах хромирования , работающих на нерастворимых анодах, помимо потерь рас твора, необходимо учитывать расход хромового ангидрида на выделение металлического хрома в количестве 13 3 г / ж2 хромового ангидрида на 1 ж / с хромового покрытия. [7]

В ваннах хромирования , ра1ботающих на нерастворимых анодах, расход хромового ангидрида на выделение металлического хрома составляет 13 3 г на 1 ж2 поверхности при толщине слоя 1 мк. [8]

В качестве местной ванны хромирования здесь используется объем, заключенный между хромируемой поверхностью и днищем 1, выполненным из кислотостойкого, не проводящего электричества материала. В верхней части блока цилиндров крепится проставка 3 для экранирования верхних кромок цилиндров и для увеличения объема ванны. Полые перфорированные аноды 4 устанавливаются внутри цилиндров и центрируются относительно их поверхности. [9]

В процессе эксплуатации ванны хромирования необходимо следить за состоянием поверхности анодов, которая постепенно покрывается уплотняющейся пленкой перекиси и хромовокислого свинца. Наличие этой пленки резко повышает сопротивление и вызывает колебание силы тока, нарушая нормальный ход процесса. Для удаления пленки аноды подвергают травлению в разбавленной 5 % - ной соляной кислоте или обработке в 10 % - ном растворе едкого натра с последующей промывкой и чисткой металлическими щетками. После окончания рабочего дня аноды следует вынимать из ванны хромирования и погружать в ванну с водой. [10]

Низкая кроющая способность ванны хромирования требует применения точно продуманных подвесок и соответственно отформованных анодов. Неравномерная толщина покрытия, рассмотренная более подробно в гл. На ребрах и выступах, не защищенных соответствующими экранами, покрытие нарастает в виде толстого дендритного слоя. Без вспомогательных анодов углубленные места покрываются с трудом. [12]

Читайте также: