Максимальная температура эксплуатации бетона

Обновлено: 12.05.2024

БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ РАБОТЫ В УСЛОВИЯХ ВОЗДЕЙСТВИЯ ПОВЫШЕННЫХ И ВЫСОКИХ ТЕМПЕРАТУР

Concrete and Reinforced Concrete Structures intended for the Service in Elevated and High Temperatures

____________________________________________________________________

Текст Сравнения СП 27.13330.2017 с СП 27.13330.2011 см. по ссылке;

Текст Сравнения СП 27.13330.2011 со СНиП 2.03.04-84 см. по ссылке.

- Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 2011-05-20

Сведения о своде правил

1 ИСПОЛНИТЕЛИ: Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона им. А.А.Гвоздева (НИИЖБ им. Гвоздева) - институт ОАО "НИЦ "Строительство"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом архитектуры, строительства и градостроительной политики

Информация об изменениях к настоящему своду правил публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минрегион России) в сети Интернет

ВНЕСЕНЫ правки на основании информации об опечатках, опубликованной в Информационном Бюллетене о нормативной, методической и типовой проектной документации N 6, 2011 г.

Правки внесены изготовителем базы данных

Введение

Настоящий свод правил содержит положения по расчету и проектированию бетонных и железобетонных конструкций промышленных сооружений из тяжелого и легкого конструкционного бетона, работающих в условиях воздействия технологических повышенных температур (от 50 до 200 °С включительно), влажной среды, и тепловых агрегатов из жаростойкого бетона, армированного обычной и жаростойкой арматурой, которые эксплуатируются в условиях производственных высоких температур (свыше 200 до 1200-1400 °С).

Приведенные в настоящем СП единицы физических величин выражены: силы - в ньютонах (Н) или в килоньютонах (кН); линейные размеры - в мм (для сечений) или в м (для элементов или их участков); напряжения, сопротивления, модули упругости - в мегапаскалях (МПа), распределенные нагрузки и усилия - в кН/м или Н/мм; температура - в °С, плотность - в кг/м.

Свод правил разработан НИИЖБ им. А.А.Гвоздева - институтом ОАО "НИЦ "Строительство": руководитель - д-р техн. наук, проф. А.Ф.Милованов. Исполнители: д-ра техн. наук, проф. А.П.Кричевский и С.А.Фомин; кандидаты техн. наук В.Н.Горячев, Н.П.Жданова, И.Н.Заславский, В.Н.Милонов, В.Г.Петров-Денисов, В.Н.Самойленко, В.В.Соломонов, И.С.Кузнецова; инженеры Е.Н.Больных, В.А.Тарасова; при участии ООО "УралНИИстром" (канд. техн. наук Р.Я.Ахтямов).

1 Область применения

Настоящий свод правил распространяется на проектирование бетонных и железобетонных конструкций, систематически подвергающихся воздействиям повышенных (от 50 до 200 °С включительно) и высоких (свыше 200 °С) технологических температур (далее - воздействия температур) и увлажнению техническим паром.

Нормы устанавливают требования по проектированию указанных конструкций, изготовляемых из тяжелого бетона средней плотности от 2200 до 2500 кг/м включительно (далее - обычный бетон) и из жаростойкого бетона плотной структуры средней плотности 900 кг/м и более.

Требования настоящего СП не распространяются на конструкции из жаростойкого бетона ячеистой структуры.

Проектировать дымовые железобетонные трубы, резервуары и фундаменты доменных печей, работающие при воздействии температуры свыше 50 °С, следует с учетом дополнительных требований, предъявляемых к этим сооружениям соответствующими нормативными документами.

2 Нормативные ссылки

В настоящем СП использованы ссылки на следующие нормативные документы:

СП 63.13330.2010* "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения"

* На территории Российской Федерации действует СП 63.13330.2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия"

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 28.13330.2010* "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

* На территории Российской Федерации действует СП 28.13330.2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

СП 16.13330.2011 "СНиП II-23-81* Стальные конструкции"

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования

ГОСТ 20910-90 Бетоны жаростойкие. Технические условия

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций

ГОСТ 10884-94 Сталь арматурная термомеханически упрочненная для железобетонных конструкций

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций

ГОСТ 4543-71 Прокат из легированной конструкционной стали

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим сводом правил следует руководствоваться замененным (измененным) документом. Если ссылочный материал отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящих нормах применены термины по своду правил [1] и другим нормативным документам, на которые имеются ссылки в тексте.

4 Общие указания

Основные положения

4.1 Бетонные и железобетонные конструкции должны быть обеспечены требуемой надежностью от возникновения всех видов предельных состояний: расчетом, выбором показателей качества материалов, назначением размеров и конструированием согласно указаниям настоящего СП. При этом должны быть выполнены технологические требования при изготовлении конструкций и соблюдены требования по эксплуатации сооружений и тепловых агрегатов, а также требования по экологии, устанавливаемые соответствующими нормативными документами.

4.2 Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных температур до 200 °С, следует предусматривать, как правило, из обычного бетона.

Фундаменты, которые при эксплуатации постоянно подвергаются воздействию температуры до 250 °С включительно, допускается принимать из обычного бетона.

Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия высоких температур свыше 200 °С, следует предусматривать из жаростойкого бетона.

Несущие элементы конструкций тепловых агрегатов, выполняемые из жаростойкого бетона, сечение которых может нагреваться до температуры выше 1000 °С, допускается принимать только после их опытной проверки.

4.3 Циклический нагрев - длительный температурный режим, при котором в процессе эксплуатации конструкция периодически подвергается повторяющемуся нагреву с колебаниями температуры более 30% расчетного значения при длительности циклов от 3 ч до 30 сут.

Постоянный нагрев - длительный температурный режим, при котором в процессе эксплуатации конструкция подвергается нагреву с колебаниями температуры до 30% расчетного значения.

4.4 Для конструкций, работающих под воздействием температуры выше 50 °С в условиях периодического увлажнения паром, технической водой и конденсатом, расчет допускается производить только на воздействие температуры и нагрузки без учета периодического увлажнения. При этом в расчете сечения не должны учитываться крайние слои бетона толщиной 20 мм с каждой стороны, подвергающиеся замачиванию в течение 7 ч, и толщиной 50 мм при длительности замачивания бетона более 7 ч или должна предусматриваться защита поверхности бетона от периодического замачивания.

Окрашенная поверхность бетона или гидроизоляционные покрытия этих конструкций должны быть светлых тонов.

4.5 Конструкции рассматриваются как бетонные, если их прочность обеспечена одним бетоном. Бетонные элементы применяют преимущественно на сжатие при расположении продольной сжимающей силы в пределах поперечного сечения элемента при постоянном нагреве. Бетонные элементы из жаростойкого бетона применяют в конструкциях, которые не являются несущими (футеровка).

4.6 Жаростойкие бетоны в элементах конструкций тепловых агрегатов следует применять в соответствии с рекомендуемым приложением А.

Классы жаростойкого бетона по предельно допустимой температуре применения в соответствии с ГОСТ 20910 в зависимости от вида вяжущего, заполнителей, тонкомолотых добавок и отвердителя приведены в таблице 5.1.

Основные расчетные требования

4.7 Бетонные и железобетонные конструкции, работающие в условиях воздействия повышенных и высоких температур, следует рассчитывать на основе положений СП 63.13330 и свода правил [1] с учетом дополнительных требований, изложенных в настоящем своде правил.

Расчеты бетонных и железобетонных конструкций следует производить по предельным состояниям, включающим:

предельные состояния первой группы (по полной непригодности к эксплуатации вследствие потери несущей способности);

предельные состояния второй группы (по непригодности к нормальной эксплуатации вследствие образования или чрезмерного раскрытия трещин, появления недопустимых деформаций).

4.8 При проектировании бетонных и железобетонных конструкций надежность конструкции устанавливают расчетом путем использования расчетных значений нагрузок и температур, расчетных значений характеристик материалов, определяемых с помощью соответствующих частных коэффициентов надежности по нормативным значениям этих характеристик с учетом степени ответственности сооружения или теплового агрегата.

Нормативные значения нагрузок и воздействий, коэффициентов сочетания, коэффициентов надежности по нагрузке, коэффициентов надежности по назначению конструкций, а также подразделение нагрузок на постоянные и временные (длительные и кратковременные) следует принимать по положениям СП 20.13330.

Расчетная технологическая температура принимается равной температуре среды цеха или рабочего пространства теплового агрегата, указанной в задании на проектирование.

Расчетные усилия и деформации от кратковременного и длительного нагревов определяют с учетом коэффициента надежности по температуре .

Коэффициент надежности по температуре принимают: при расчете по предельным состояниям первой группы равным 1,1, по предельным состояниям второй группы равным 1,0.

При расчете по прочности в необходимых случаях учитывают особые нагрузки с коэффициентами надежности по нагрузке , принимаемыми по соответствующим нормативным документам. При этом усилия, вызванные действием температуры, не учитываются.

4.9 При расчете бетонных и железобетонных конструкций необходимо учитывать изменения механических и упругопластических свойств бетона и арматуры в зависимости от температуры воздействия. При этом усилия, деформации, образование и раскрытие трещин определяют от воздействия нагрузки (включая собственный вес) и температуры.

Расчетные схемы и основные предпосылки для расчета бетонных и железобетонных конструкций должны устанавливаться в соответствии с условиями их действительной работы в предельном состоянии, с учетом, в необходимых случаях, пластических свойств бетона и арматуры, наличия трещин в растянутом бетоне, а также влияния усадки и ползучести бетона как при нормальной температуре, так и при воздействии повышенных и высоких температур.

Температурный фактор оказывает существенное влияние на формирование и изменение свойств бетона. Повышение температуры при твердении ускоряет химические реакции гидратации, что положительно влияет на рост прочности бетона. Резкое ускорение процессов твердения бетонов наступает при температурах 70-95С, и особенно при 170-20С. Однако при недостатке воды в бетоне воздействие повышенных температур замедляет процесс гидратации, снижает прочность бетонов. При полном испарении воды процесс твердения прекращается. Положительное влияние повышенных температур на скорость твердения бетонов послужило основой разработки и широкого применения в технологии железобетонных конструкций тепловлажностной обработки. Бетон нагревают с помощью пара, электроэнергии, инфракрасных лучей и др. При температурах более 100С тепловлажностную обработку ведут в автоклавах и специальных герметичных формах.

Для получения долговечного бетона важно свести к минимуму его деформации при температурном воздействии.

Остаточные деформации имеют место при недостаточном предварительном выдерживании бетона до тепловой обработки, повышенной скорости подъема температуры и ее снижения после отключения подачи пара.

Опасность возникновения трещин при развитии температурных напряжений повышается при обработке изделий большой толщины сплошного сечения или из ячеистых бетонов с повышенным водосодержанием.

Возникновение термических напряжений в бетоне возможно не только при его нагреве от внешних источников тепла, но и в результате саморазогрева за счет экзотермии при твердении. Трещинообразование в массивном бетоне носит обычно термический характер.

Тепловыделение, или экзотермия, бетона является следствием гидратации цемента и структурообразования цементного камня. Анализ тепловыделения (калориметрический анализ бетона) является одним из наиболее объективных высокоинформативных методов исследования, широко используемый при исследовании кинетики процессов твердения цемента, оценке влияния его химико-минералогических и структурных особенностей, эффекта химических добавок, параметров порообразования, льдообразования и др. Обстоятельные исследования применения калориметрического анализа (в различных направлениях) выполнены О.П. Мчедло-вым-Петросяном и А.В. Ушеровым-Маршаком.

Имеется положительный опыт использования калориметрических данных в компьютерных системах и информационных технологиях бетона.

Экспериментальное определение тепловыделения бетонов производится в калориметрах термосного, адиабатического или изотермического типов. Наиболее широкое распространение получили простые по устройству термосные калориметры, недостатком которых является переменный и по существу случайный температурный режим твердения образцов бетона. Для пересчета получаемых данных на изотермический режим твердения разработана расчетная методика установления т.н. эквивалентных сроков, т.е. таких сроков, в которые бетон при постоянной температуре твердения 20°С будет показывать те же величины тепловыделения, какие наблюдаются при проведении опыта в термосном калориметре. Установленная таким путем зависимость изотермического тепловыделения от времени твердения является основной характеристикой бетона для расчета температурных полей в массивных бетонных конструкциях.

В адиабатических калориметрах повышение температуры адекватно температуре в средней части крупных бетонных массивов, однако они сложны по устройству и редко используются на практике. Наиболее предпочтительными являются калориметры изотермического типа, позволяющие поддерживать температуру бетона в процессе измерения тепловыделения на постоянном уровне.

Для приближенной расчетной оценки тепловыделения бетона предложены зависимости, учитывающие удельное тепловыделение цемента, параметры состава бетона, температуру и длительность твердения.

Наиболее удобна для расчетного определения тепловыделения бетона зависимость, учитывающая удельное тепловыделение цемента.

Интенсивные деструктивные процессы при нагревании бетона идут при температуре более 200°С .

Нагрев в интервале 200-400°С приводит к постепенному снижению прочности цементного камня и бетона из-за дегидратации в основном гидроалюминатов, а также распада и перекристаллизации гидросульфоалюминатов кальция. При нагревании свыше 300°С нарушается структура цементного камня и бетона в результате различия деформаций гид-ратных продуктов цементного камня и непрогидратированых зерен цемента.

При 500-600°С идёт разложение гидратных новообразований и дегидратация Са(ОН)2 - продукта гидролиза клинкерных минералов, преимущественно трехкальциевого силиката, что способствует дальнейшему снижению прочности цементного камня.

В интервале 600-700°С возможно модификационное превращение р - 2СаО*SiO2 в у - 2СаО*SiO2, сопровождаемое некоторым увеличением объёма. Портландцементные образцы, прогретые до температуры 600-800°С, полностью разрушаются после выдерживания их в воздушно-сухих условиях в основном в результате вторичной гидратации оксида кальция. При непрерывном нагревании ДО 1200°С прочность цементного камня составляет 35-40% прочности контрольных образцов. При этом развивается значительная усадка - до 1 % и более.

Установление основной причины разрушения цементного камня - гидратации, образующегося при нагреве оксида кальция -позволило разработать основной способ придания ему жароупорных свойств. Этот способ заключается во введении в цемент или бетонные смеси тонкомолотых минеральных добавок, которые химически связывают СаО, не образуют с минералами цемента легкоплавких веществ, являются устойчивыми к воздействию высоких температур и уменьшают усадку цементного камня при нагревании.

Портландцемент по жаростойкости значительно уступает шлакопортландцементу, образующему при гидратации значительно меньшее количество Са(ОН)2. При достаточной величине остаточной прочности на сжатие бетона после нагревания до 800°С и использовании шлакопортландцемента отпадает необходимость введения тонкомолотых добавок.

Специфическим видом разрушения бетона при тепловом воздействии является разрушение под воздействием огня в условиях пожара. Под влиянием высокотемпературного пламени снижается несущая способность бетонных и железобетонных конструкций, а через определённое время под действием огня возможно их разрушение. Снижение прочности бетона в условиях пожара происходит в результате развития внутренних напряжений вследствие различия температурного коэффициента линейного расширения цементного камня и заполнителей. При температуре выше 500°С снижение прочности бетона под воздействием огня усиливается разложением гидроксида кальция и полиморфным превращением b-кварца в а-кварц.

Огнестойкость бетона, также, как и огнестойкость других строи-тельныхматериалов, характеризуется пределом огнестойкости - продолжительностью сопротивления воздействию огня до потери им прочности. Пределом огнестойкости строительных конструкций называется время, в течение которого они сохраняют несущие и ограждающие функции в условиях пожара. Потеря конструкцией несущей способности сопровождается ее внезапным либо очень быстрым обрушением. Ограждающая способность конструкций теряется, когда температура необогреваемой поверхности в среднем возрастает на 160°С и в смежных помещениях возможно самовоспламенение материалов. При этом в конструкциях образуются сквозные трещины, через которые проникают продукты горения и пламя.

Предел огнестойкости определяется испытанием образцов в специальной камере, где тепловой режим поддерживают по стандартной кривой температура-время.

Предел огнестойкости бетонных и железобетонных конструкций составляет 2-5 ч. Его повышают, увеличивая толщину бетонного слоя и подбирая соответствующий состав бетона.

Способность бетона противостоять, не разрушаясь, совместному действию напряжений от механической эксплуатационной нагрузки и термических напряжений при определенном числе циклов нагрева и охлаждения либо при температурном градиенте называют термостойкостью. Требования к термостойкости бетона и железобетонных конструкций зависят от их назначения, конкретных условий эксплуатации. Так, термостойкие агрегаты должны сохранять проектную прочность в течение всего нормативного срока эксплуатации, железобетонные колонны в зданиях 1-ой степени огнестойкости при пожаре не должны разрушаться ранее 2,5 ч, покрытие пола горячих цехов должно выдерживать попеременный нагрев и остывание при действии ударных нагрузок.

Существенное значение имеет вид заполнителя. Одним из важнейших факторов, влияющих на термическое расширение и термостойкость бетона, является его влажность. Равновесная влажность тяжелого бетона зависит от проницаемости бетона, степени гидратации и вида вяжущего, относительной влажности и температуры окружающей среды. Например, для тяжелого бетона на портландцементе с В/Ц=0,5 при 1=20°С равновесная влажность колеблется от 0,5 до 6,8% при изменении относительной влажности от 0,15 до 0,95. При интенсивном тепловом воздействии разрушению в большей степени подвергаются поверхностные слои бетона в изделиях и конструкциях с наибольшим градиентом влажности. Давление пара в бетоне в значительной степени зависит от скорости нагрева, проницаемости и начальной влажности. Наибольшее давление пара от теплового воздействия наблюдается при заполнении водой 70-80% порового пространства. Термостойкость бетона увеличивается с уменьшением размера крупного заполнителя, при тщательном приготовлении бетонной смеси и уходе за бетоном при его твердении с целью получения структуры с наименьшим количеством и минимальными по длине трещинами.

Величина коэффициента расширения и термостойкость уменьшаются с возрастом бетона. Большей термостойкостью будет обладать бетон с меньшими значениями модуля упругости, большей теплопроводностью. Важное значение имеет также различие температурных деформаций крупного заполнителя и растворной части. Термостойкость бетона можно увеличить дисперсным армированием температуростойкими волокнами из асбеста, базальта или стальных фибр, конструктивным армированием, применением заполнителей из андезита, базальта, диабаза и других материалов, обеспечивающих минимальное различие температурных деформаций отдельных компонентов.

Для футеровки топок в конструкциях газоходов, дымовых труб при строительстве тепловых электростанций, в элементах защитных стен и перекрытий АЭС применяют жаростойкие бетоны. Обычный тяжелый цементный бетон пригоден для изготовления строительных конструкций, подвергающихся длительному воздействию температуры лишь до 200° С. В зависимости от предельно допустимой температуры применения жаростойкие бетоны разделяют на классы - от 3 до 16 (предельная температура применения соответственно от 300 до 1600). Их также классифицируют:

- по огнеупорности - на жароупорные с огнеупорностью ниже 158СС, огнеупорные - от 1580 до 1770°С и высокоогнеупорные - свыше 1770°С;

по плотности в высушенном состоянии - на тяжелые с ро> 1500 кг/м3 и легкие- ро< 1500 кг/м3;

по виду применяемого вяжущего - на портландцементе, шла-копортландцементе, глиноземистом цементе, жидком стекле, периклазовом цементе, алюмофосфатной связке и др. На портландцементе, быстротвердеющем цементе и шлако-портландцементе изготавливают бетоны классов от 3 до 12 в зависимости от вида заполнителей и тонкомолотых добавок.

В качестве тонкомолотых добавок применяют целый ряд дисперсных материалов, обладающих активностью по отношению к СаО, - на основе золы-уноса, глиняного кирпича, доменного гранулированного шлака, шамота. Тонкомолотые добавки вводят в бетонные смеси обычно, когда максимальная температура службы бетона превышает 350°С, количество их назначается, как правило, не менее 30% массы смешанного вяжущего - 100- 150кг/м3, но при применении чистоклинкерного портландцемента и повышении температуры эксплуатации бетона может достигать 600 - 700 кг/м3. Реакционная способность добавок по отношению к СаО при повышенных температурах возрастает, когда кремнезем или другие оксиды (глинозем, оксид хрома) в добавках находятся в аморфном или стекловидном состоянии. Так, реакция взаимодействия между СаО и аморфным кремнеземом идет уже при 500 - 600°С, а для кристаллического кварца она только начинается при 600 °С. Использование добавок, содержащих кварц, нежелательно и из-за способности его к полиморфным превращениям, вызывающим нарушение структуры. Нежелательно также использование таких добавок как глины, диатомит и других, приводящих к значительному увеличению усадочных явлений. Для повышения огнеупорных свойств бетонов применяют соответствующие добавки из огнеупорных материалов - хромита, магнезита, хромомагнезита. Степень измельчения добавок должна быть примерно такая же, как и цемента, от нее в значительной мере зависит их реакционная способность.

На рис. 8.27. приведены по данным К. Д. Некрасова кривые изменения прочности при сжатии цементного камня в зависимости от вида тонкомолотой добавки. Введение тонкомолотой добавки уменьшает , как правило, сброс прочности особенно после воздействия температуры 600°С. Лучшие результаты получены при введении тонкомолотого шамота. Введение в цемент тонкомолотых добавок, не содержащих компонентов способных связывать оксид кальция и улучшать жаростойкие свойства цементного камня, приводит к резкому падению прочности.

Огнеупорность портландцемента в зависимости от минералогического состава находится в интервале 1700- 1750°С. Введение тонкомолотых добавок приводит к значительному снижению огнеупорности за счет образования эвтектик. Только такие добавки как тонкомолотый хромит не образуют эвтектик и повышают огнеупорность.

Предельная рабочая температура жаростойких бетонов определяется температурой деформации (размягчения) под нагрузкой 0,2 МПа. Температура начала размягчения портландцемента без тонкомолотых добавок находится в пределах от 970 до 1130°С, а температура 40%-ной деформации от 1370 до 1480°С. Тонкомолотые добавки повышают температуру размягчения, если образуют при нагревании с цементом соединения, обладающие высокой огнеупорностью и незначительной растворимостью в расплаве. К таким добавкам относятся хромит и магнезит. Цементный камень без тонкомолотой добавки разрушается под действием нагрузки 0,2 МПа при температуре 1460°С, тогда как образцы с 3 мае.ч. магнезита при температуре более 1700°С.

При нагревании обычных цементных бетонов деструктивные процессы происходят не только в цементном камне, но и в заполнителях. Такие процессы обусловлены неравномерным температурным расширением полиминеральных кристаллических пород, каковыми являются, например, граниты. Непригодны в качестве заполнителей бетонов, работающих в условиях нагревания, материалы, содержащие свободный кварц (песчаник, кварцевые пески, кварциты и др.). Наиболее опасным является превращение (3-кварца в а-кварц при 573 °С, связанное с уменьшением плотности зерен и, соответственно, эффектом объемного расширения.

Обычные заполнители используют при температуре до 200"С. Известняки и доломиты, широко применяемые как заполнители для тяжелого бетона, начинают разлагаться примерно при 600°С, однако их нагрев уже до 200"С приводит к снижению прочностных характеристик бетона.

Выбор заполнителей для жаростойких бетонов зависит от максимальной температуры их эксплуатации. Заполнители из таких излившихся изверженных пород, не содержащих свободного кварца, как андезиты, диабазы, базальты, вулканические лавы, туфы, пеплы, пемза при введении в бетонные смеси тонкомолотых добавок могут использоваться в условиях температуры до 700 - 800°С. В таком же диапазоне температуры используются нераспадающиеся доменные отвальные шлаки с модулем основности не более 1, а также топливные шлаки и бой обыкновенного глиняного кирпича.

Для легких жаростойких бетонов используют в качестве заполнителей керамзит, перлит, вермикулит.

Наибольшее распространение как заполнитель жаростойких бетонов получил шамот. К шамотным относятся материалы с содержанием А12О3+ТЮ2 от 30 до 45%. Их получают обжигом огнеупорных глин и каолинов до спекания. Обожженный продукт сортируют, измельчают и рассеивают по фракциям.

Для жаростойких бетонов с наиболее высокой температурой применения в качестве заполнителей используют бой магнезитовых, хромомагнезитовых, корундовых и других огнеупоров.

Тяжелые жаростойкие бетоны на портландцементе изготавливают обычно классов В15 - В40.

Легкие жаростойкие бетоны имеют прочность, соответствующую классам В2,5 - В15 и плотность 500 - 1200 кг/м3. Минимально допустимая остаточная прочность бетонов после нагревания до 800°С составляет 30 - 50% начальной прочности.

При работе тепловых агрегатов жаростойкие бетоны подвергаются резким колебаниям температуры, что является одной из основных причин появления трещин и отколов на футеровке. Термическая стойкость бетонов зависит от вида вяжущих, заполнителей и тонкомолотых добавок, водовяжущего отношения. Для пор-тландцементных бетонов с шамотным заполнителем при нагреве до 800°С уже через 10- 15 циклов появляется волосяные, а 20- 25 циклов открытые трещины. Для повышения термостойкости бетонов применяют дисперсное армирование температуростойкими волокнами из асбеста, базальта и др. Для повышения термической трещиностойкости необходимо подбирать состав бетона с минимальным различием температурных деформаций крупного заполнителя и растворной части. Нагрев жаростойкого бетона на портландцементе желателен не ранее чем через 7 суток нормального твердения.

Важным показателем трещиностойкости жаростойких бетонов является усадка. Она обусловлена в основном усадкой цементного камня, которая возрастает не только с увеличением водоцемент-ного отношения, но и с повышением температуры нагрева. Усадка бетонов при сушке составляет 0,04-0,07%. При 800- 1100"С линейная усадка жаростойкого бетона возрастает до 0,2 - 0,7%. Величина усадки увеличивается с повышением расходов цемента и тонкомолотой добавки.

Коэффициент термического расширения жаростойкого бетона в основном зависит от расширения заполнителя и колеблется в интервале 4-11106. Качество жаростойких бетонов в значительной мере зависит от режима сушки и первого нагрева.

Жидкое стекло в качестве вяжущего для жаростойких бетонов применяют с модулем от 2,4 до 3,0 и плотностью от 1,36 до 38 г/см3. Ускорение твердения жидкого стекла и повышение прочности бетонов достигается введением добавки отвердителя - кремнефтористого натрия. Отвердителями жидкого стекла служат также нефелиновый шлам, феррохромовый шлак, технический глинозем, глиноземистый шлак, клинкерный портландцемент.

Бетоны на основе жидкого стекла используют при температурах 600 - 1600 °С, начальная прочность их на сжатие обычно не превышает 10 - 20 МПа, однако остаточная прочность после нагревания до 800°С значительно выше, чем для портландцементных бетонов - 50 - 90%. Эти бетоны при применении соответствующих заполнителей в условиях высоких температур стойки к кислотам (кроме НР), расплавам солей, другим агрессивным средам. Однако для ряда составов не допускается воздействие пара и воды.

Бетоны на основе глиноземистого и высокоглиноземистого (не менее 75% А12О3) цементов эксплуатируются при температурах 1300- 1700°С. При их изготовлении не требуются тонкомолотые добавки, заполнителями служат обычно хромит, электрокорунд и другие высокоглиноземистые материалы. Поскольку твердение глиноземистого цемента характеризуется высокой экзотермией при применении его в конструкциях, толщина которых превышает 400 мм, необходим интенсивный отвод тепла. Температура в толще бетона в первые сутки твердения не должна превышать 40°С, прочность бетонов на глиноземистом цементе соответствует классам В20 - В40 и достигается через 3 суток нормального твердения.

Огнеупорные бетоны, обладающие высокой термической стойкостью и сопротивляемостью истирающим воздействиям, получают с применением фосфатных вяжущих. Ими служит ортофос-форная кислота или ортофосфаты различной степени замещения. Тонкомолотыми добавками в таких бетонах являются обычно высокоглиноземистые (не менее 62% АI2О3) порошки. При нагревании ортофосфорная кислота вступает в реакцию с АI2О3, образуя высокоогнеупорные алюмофосфатные связки. Бетоны на алю-мофосфатных связках применяют при температурах нагрева до 1600 - 1800°С. Их прочность на сжатие достигает 70 МПа. После нагревания до 800 °С снижения прочности не наблюдается. Термическая стойкость - 39 - 60 водных теплосмен при начальной температуре 800"С. В отличие от жаростойких бетонов на других вяжущих алюмофосфатные бетоны вместо огневой усадки после нагревания до максимальной температуры характеризуются расширением (до 0,2%).

Температура окружающей среды при укладке бетонной смеси, схватывании, наборе прочности – один из важнейших показателей, влияющих на качество затвердевшего бетона. Существуют оптимальные температуры самой смеси и окружающей среды при ее изготовлении, перевозке, заливке в тонкостенные или массивные конструкции, твердении. Если показатели выше или ниже оптимальных, на помощь приходят различные технологические приемы.

Температура производства и перевозки бетона

В ГОСТе 7473-2010 диапазон температур окружающей среды при изготовлении не определен. В более ранней редакции было указано, что температура бетонной смеси после ее изготовления и при перевозке к месту назначения должна составлять +18…20°C. Отклонения от этих величин не должны превышать 3°C в обе стороны. Подвижность приготовленной смеси определяют при температурах +10…+30°C не позднее, чем через полчаса после ее производства.

При какой температуре заливают бетон?

Оптимальная температура укладки смеси – +15…+20°C. Укладка смеси при более низких температурах приводит к замедлению процесса схватывания и твердения продукта. Если в смесь не входят специальные противоморозные добавки, то падение температуры окружающей среды ниже 0°C приводит практически к остановке твердения продукта. Специалисты считают, что бетон способен выдержать однократное замораживание при условии, что после размораживания температура окружающей среды в течение трех суток должна быть не ниже +10°С.

Максимальная температура бетона при бетонировании массивных конструкций с модулем поверхности менее трех составляет +25°C, с модулем поверхности более трех – +30 °C. При напорном бетонировании температура смеси – +5…+20°C.

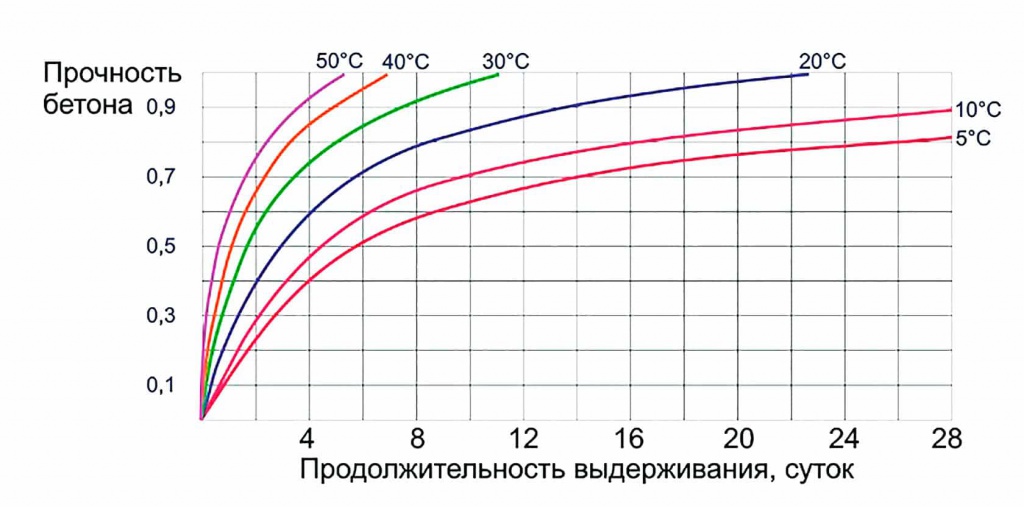

График набора прочности бетоном в зависимости от температуры окружающей среды

Нормальными условиями твердения бетона считается диапазон температур +15…+25°C. Если запланировано твердение бетонного продукта при более высоких температурах, вводится повышающий коэффициент на расход цемента:

Представление о влиянии температуры на набор прочности бетона обеспечивает следующий график:

Бетонирование в зимних условиях

Бетон можно заливать при температуре окружающей среды не ниже +5°С. Если же этот показатель ниже, то используют различные технологические приемы. Один из них – прогрев смеси, который необходимо продолжать до набора бетоном критической прочности. Значение критической прочности устанавливают в проектной документации. Если такая информация в проекте отсутствует, то этот показатель принимают равным 70% от марочной прочности.

Способы прогрева смеси:

Для прогрева бетона в тонкостенных конструкциях эффективна технология пароподогрева. Для ее осуществления в опалубке оставляют отверстия, в которые пропускают пар. Температура нагрева смеси – до +80°C. Ее сочетание с благоприятной влажностью обеспечивает ускорение твердения материала. За 2 дня он может набрать такой уровень прочности, для достижения которого в нормальных условиях понадобится не менее недели.

Какие высокие температуры выдерживает бетон?

Бетон боится не только низких, но и слишком высоких температур. При температуре воздуха выше +35°C и влажности менее 50% происходит быстрое испарение влаги из бетонной смеси, что затрудняет процесс гидратации вяжущего. Для понижения температуры приготовленной смеси используют охлажденную воду или воду, смешиваемую со льдом. В этом случае необходимо обеспечить герметичность и водонепроницаемость опалубки, чтобы не допустить потерь влаги.

Какова температура плавления бетона?

Этот строительный материал относится к огнеупорным и пожаробезопасным, что повышает его популярность в гражданском и промышленном строительстве. При пожаре по внешнему виду бетона можно определить примерную температуру пламени и подобрать лучший способ его тушения:

- +300°C – материал приобретает розоватый оттенок, на его поверхности осаждаются продукты горения;

- +400…+600°C – бетонная конструкция имеет красноватый оттенок, сажа выгорает;

- более +600°C – бетон становится светло-серым.

Бетон под воздействием огня разрушается медленно, постепенно. Если пожар длится долго, то в структуре бетонного элемента появляются трещины. Температура полного плавления этого материала составляет +1200°C.

Бетонная смесь – пластичный материал, в котором после его укладки в опалубку происходят сложные физические и химические процессы. В результате образуется бетон – прочный и долговечный искусственный камень. В бетоне любого состава набор марочной прочности протекает в две стадии – схватывание и твердение. Длительность каждого этапа определяется множеством факторов, основные из них: состав смеси и температурно-влажностный режим. В стандартном варианте набор марочной прочности бетона длится 28 суток. Многие внутренние процессы продолжаются и по истечении 28 суток, но их влияние на прочностные и другие характеристики искусственного камня, в основном, незначительно.

Время схватывания бетона – стандартное и измененное

Начальное схватывание бетонной смеси в стандартном варианте (при температуре +20 °C и влажности 95%) осуществляется в течение двух первых часов после затворения сухих компонентов смеси водой. Один из химических компонентов бетона – трехкальциевый алюминат 3CaO*Al2O3. Он интенсивно реагирует с водой и влияет на формирование первичных связей в искусственном камне. После окончания схватывания это соединение на прочность материала не влияет.

Использование специальных полимерных добавок обеспечивает очень быстрое схватывание бетона – процесс длится несколько десятков минут. Но такой метод обычно используют только при серийном производстве ЖБИ.

Сроки застывания бетонов различных классов прочности

| Класс бетона по прочности на сжатие | Примерная длительность схватывания, час |

| В 15 (М 200) | 2-2,5 |

| В 22,5 (М 300) | 1,5-2 |

| В 30 (М 400) | 1-2 |

На начало схватывания и длительность процесса влияет температура воздуха. Если при +20 °C схватывание в общем случае начинается через 2 часа после затворения цемента водой и длится час-два, то при температуре 0 °C схватывание начинается через 5-6 часов после приготовления пластичного продукта и длится 9-10 часов. Слишком длительное схватывание негативно влияет на конечные прочностные характеристики. Высокие температуры окружающей среды провоцируют ускоренное схватывание смеси из-за быстрого испарения воды, что также негативно сказывается на прочности искусственного камня.

В каких случаях может понадобиться отсрочка начала схватывания:

- проведение бетонирования в жаркую погоду;

- перевозке приготовленной в заводских условиях пластичной смеси на дальние дистанции;

- длительное нахождение в пути из-за автомобильных пробок;

- изготовление высокомарочных смесей, с высокой концентрацией портландцемента;

- заливка смеси этапами, в этом случае необходимо, чтобы приготовленная, но неизрасходованная смесь сохраняла рабочие характеристики.

Замедлить схватывание смеси и, одновременно, сохранить ее рабочие характеристики позволяют заменители схватывания «Линамикс», «Полипласт Ретард», «Сика Ретардер». Предотвратить схватывание можно постоянным перемешиванием смеси, поэтому на удаленные строительные площадки пластичный материал доставляют бетоносмесителем с постоянно вращающейся емкостью. Но время сохранности рабочих характеристик смеси, даже при перемешивании, ограничено, особенно в жаркую погоду.

Ускорители схватывания используют при зимнем бетонировании и изготовлении железобетонных изделий. При этом в лабораторных условиях должно быть установлено допустимое количество добавок. Функции ускорителей схватывания и последующего твердения бетона выполняют:

- сульфат натрия – не более 2% от общей массы бетона;

- соль азотной кислоты – не более 4%;

- хлорид кальция – до 3%.

При прогреве изделий из бетона, осуществляемом в автоклаве под высоким давлением, сроки схватывания и последующего набора прочности существенно сокращаются. Для гарантированного эффективного схватывания бетона при зимнем бетонировании, наряду с добавками ускорителей, применяют предварительный нагрев смеси до +80°C, а затем прогрев электрическим током и паром, укрытие теплоизоляционными материалами.

Твердение бетона – скорость процесса в зависимости от условий

После схватывания бетонной смеси начинается этап ее твердения, происходящего за счет удаления свободной воды из смеси. Часть жидкости испаряется, а часть связывается в стойкие химические соединения. Нормальные условия твердения бетона, обеспечивающие баланс между испаряющейся и связываемой водой: температура воздуха – +18…+25 °C, влажность на поверхности бетонной конструкции – не менее 90%. Требуемые условия влажности достигают с помощью увлажнения бетонной поверхности и ее укрытия гидроизоляционными материалами – полиэтиленовой пленкой или рубероидом.

Повышенная температура окружающей среды ускоряет испарение жидкости, что мешает полноценной гидратации, а это снижает прочность на сжатие и формирует неравномерность прочностных характеристик в наружных и внутренних слоях бетонной конструкции.

Если в процессе твердения бетон подвергся замораживанию, возможны два варианта влияния минусовых температур на прочность искусственного камня. После замораживания и последующего размораживания бетон, не достигший критической прочности, теряет прочностные характеристики на 50% более. Материал, достигший критической прочности, после размораживания продолжает набор прочностных характеристик до нормативной величины. Критическая прочность выражается в процентах от марочной прочности бетона и зависит от его класса:

- В 7,5, В 10 – 50%;

- В 15-В 27,5 – 40%;

- В 30-В 40 – 30%.

Если речь идет о массивных тяжелонагруженных бетонных конструкциях, то критическая прочность, независимо от класса бетона, принимается равной 70%.

Есть еще одно понятие прочности – распалубочная, то есть достаточная для снятия опалубки. Обычно она составляет 70% от марочной величины, но может иметь другое значение, указанное в проектной документации. Преждевременное снятие опалубки негативно влияет на прочность искусственного камня, а передерживание – увеличивает сроки строительства и его стоимость.

Способы ухода за свежеуложенным бетоном с целью обеспечения нормальных условий схватывания и твердения

Соблюдение правил ухода за бетоном обеспечивает нормальные условия схватывания смеси и набор марочной прочности с оптимальной скоростью. Мероприятия по уходу за бетонной конструкцией после заливки и уплотнения бетонной смеси:

- Защита от слишком интенсивного испарения влаги с поверхности бетонного элемента, которое приводит к разности давлений в толще бетона и на его наружной части, а, следовательно, трещинообразованию. Для этого блок закрывают полиэтиленовой пленкой, рубероидом, брезентом. Могут использоваться опилки и песок при условии их регулярного смачивания.

- Обеспечение равномерного температурного режима по всему объему бетона при его твердении. Особенно это важно при заливке массивных конструкций. Комплекс технологических мероприятий по выравниванию температуры на поверхности и в толще конструкции указывается в проектной документации. Он может включать искусственное охлаждение с помощью поверхностного полива блока холодной водой или посредством системы труб-змеевиков.

- Защита от низких температур при твердении бетона до набора критической прочности. Эти мероприятия необходимы при зимнем бетонировании. Для обеспечения нормальных условий гидратации цемента используют: введение противоморозных добавок, утепление конструкции теплоизоляционными материалами, прогрев стальными проводами, электродами, инфракрасными лучами, устройство тепляков с прогреваемым воздухом. Часто сочетают несколько технологических приемов.

Вопросы-ответы

Примерное время, за которое бетон, залитый в опалубку, достигает определенного значения прочности можно определить по графикам и таблицам, представленным в нормативных документах.

Таблица зависимости времени набора прочности бетонами классов В 15-В 22,5, приготовленных с использованием цемента марок М400 и М500, от температуры окружающей среды

| Срок твердения, сутки | Среднесуточная температура окружающей среды, °C | ||||

| 0 | +5 | +10 | +20 | +30 | |

| Прочность на сжатие в % от нормативной марочной прочности | |||||

| 1 | 5 | 9 | 12 | 23 | 35 |

| 2 | 12 | 19 | 25 | 40 | 55 |

| 3 | 18 | 27 | 37 | 50 | 65 |

| 5 | 28 | 38 | 50 | 65 | 80 |

| 7 | 35 | 48 | 58 | 75 | 90 |

| 14 | 50 | 62 | 72 | 90 | 100 |

| 28 | 65 | 77 | 85 | 100 | - |

Точную картину набора прочности бетонной конструкцией можно получить с помощью образцов, схватывание и твердение которых осуществляется в тех же условиях, что и основной элемент.

Орошение бетонной конструкции водой необходимо при высоких температурах воздуха, особенно если они сочетаются с сильными ветрами. В таких условиях влажностную обработку рекомендуется начать через 2-3 часа после завершения бетонных работ, используя при этом распылитель. Струя с сильным напором может деформировать неотвердевшую поверхность. При орошении необходимо особое внимание уделять обработке узлов и граней, то есть местам, в которых происходит наиболее интенсивное испарение воды. После орошения бетонную поверхность укрывают слоем увлажненных опилок или рогожи, рубероидом.

Читайте также: