Крепление двутавра к потолку для кран балки

Обновлено: 26.04.2024

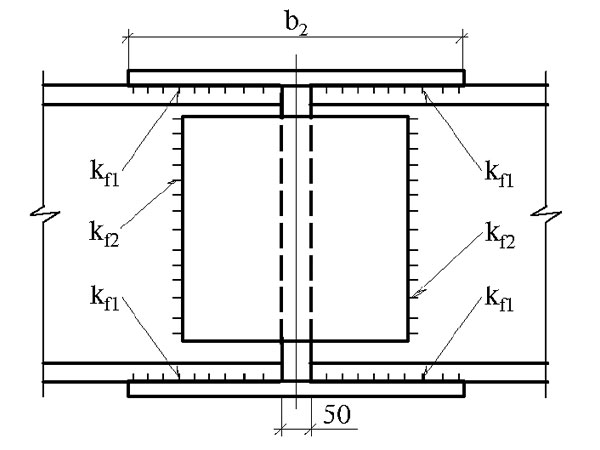

Здравствуйте! Сразу скажу что этот вопрос от начинающего проектировщика. Нужно подобрать подкрановую балку для крана 5т и разработать крепление всей этой конструкции к металлическим фермам. Скажите пожалуйста, то что я обозначил на рисунке как "подкрановая балка" ведь можно подобрать по серии (двутавр 45М)? И правильно я понимаю что то что обозначено на рисунке и есть подкрановая балка? И вопрос о двух двутаврах, которые обозначены знаком вопроса - как их подобрать? Рассчётом?

P.S. Смеяться и возмущаться почему такой человек работает проектировщиком разрешается .

До этой фразы я сдерживался. Шучу. Все мы были такими. Я вот до сих пор. Начинать тут нужно с учебника, с самого простого и любимого. Беленя, Горев и еще десяток хороших книг - выбирайте.

"Подкрановая балка" на самом деле кран. Выбирается либо по ГОСТу, либо по коммерческому предложению производителя. В зависимости от задания на проектирование от заказчика. Может быть в сечении не только двутавром, но чем-то более сложным и/или составным.

"?" - подкрановая балка. Ну, балка кранового пути, она всё-таки сверху)) Она как раз выбирается из "М"-ок.

Есть еще понятие "крановый путь". И тележка, она же таль - хреновина, которая катается по крану с грузом.

Еще раз советую уткнуться срочно в учебник, чтоб привести в порядок мысли и понятия.

Вы бы сначала нормальную схему выложили со всеми размерами (пролет, шаги и т.п.). Так же уточните у Вас все таки кран или таль? В зависимости от пролета, грузоподъемности и пр. по серии (если интересно можно поизучать соответствующее пособие) подбираете балку и проводите все необходимые проверки (если пролет не серийный). Что бы подобрать балки к которым крепится монорельс, необходимо открыть любой учебник по МК и ознакомится с разделом "расчет балок". Если лень, то можно воспользоваться какой-нибудь программой, типа "Кристалл" (сателлит SCAD-а).

Если эти параметры серийные, то можно смело дать совет принять по серии и не париться, а если нет, то придется производить кучу проверок и уже в ручную подбирать.

Evgeny31, вопрос автора, как я понял, понять, что тут что и как оно работает, а не выбрать номер двутавра)

тали изготавливаются под определенный монорельс, на другой вы ее просто не поставите или она никуда не поедет. монорельс указывается в паспорте тали, так что тут без вариантов

инженер технолог строитель

С начала технолог заказывает кран по схеме см. 1. Потом технолог вычеркивает из опросного листа заводу изготовителю по таблице см. 2 не нужное. Потом технолог выдает задание-опросный лист, как задание, строителям и электрикам.

Прошу прощения что раньше не отвечал, не было возможности.

Если я правильно понял, то то что я в своём рисунке назвал "Подкрановая балка" - это монорельс, который подходит к определённой тали, т.е. нужно подобрать таль и по информации завода-изготовителя мы берём необходимый монорельс. А те 2 балки, которые я обозначил знаком вопроса, это как раз и есть кран-балки, которые подбираются либо по серии, если нам это позволяют пролёт и грузоподъёмность, либо по расчёту, если не позволяют. Я правильно понял?

А параметры у меня такие. Пролёт 9м, грузоподъёмность 5т, подобрать необходимо таль (т.е. не кран), высота подъёма до 10,5м. Я вот только не понял - по таблице в серии можно брать 30м, 36м и 45м, как определить какую именно нужно выбирать?

Конструктор, инженер-механик на пенсии

Если я правильно понял, то то что я в своём рисунке назвал "Подкрановая балка" - это монорельс, который подходит к определённой тали, т.е. нужно подобрать таль и по информации завода-изготовителя мы берём необходимый монорельс. А те 2 балки, которые я обозначил знаком вопроса, это как раз и есть кран-балки, которые подбираются либо по серии, если нам это позволяют пролёт и грузоподъёмность, либо по расчёту, если не позволяют. Я правильно понял?

Дохтур, где вы диссертацию защищали

То что у тебя "подкрановая балка" - это кран, он покупается у тех кто их производит (ну например у меня ), а то что у тебя знак вопроса это крановый путь подвесного крана, он по серии 1.426.2-6 "Балки путей подвесного транспорта"

ЗЫЖ И то и другое делается из эмовского двутавра по ГОСТ 19425

Дохтур, где вы диссертацию защищали

То что у тебя "подкрановая балка" - это кран, он покупается у тех кто их производит (ну например у меня ), а то что у тебя знак вопроса это крановый путь подвесного крана, он по серии 1.426.2-6 "Балки путей подвесного транспорта"

ЗЫЖ И то и другое делается из эмовского двутавра по ГОСТ 19425

Теперь понятно ))). Только в этой серии максимальный пролёт 6м, а мне нужно 9м. Я могу руководствоваться ГОСТ 7890-93? Там есть таблица 5, по которой для пролёта 9м подходят балки 30м, 36м или 45м. Вопрос теперь такой - как определить какой именно балки будет достаточно?

И ещё нашёл в серии 1.426.2-6 в таблице на листе 01КМ для пролёта 9м есть нагрузка на подкрановый путь, её можно использовать для рассчёта?

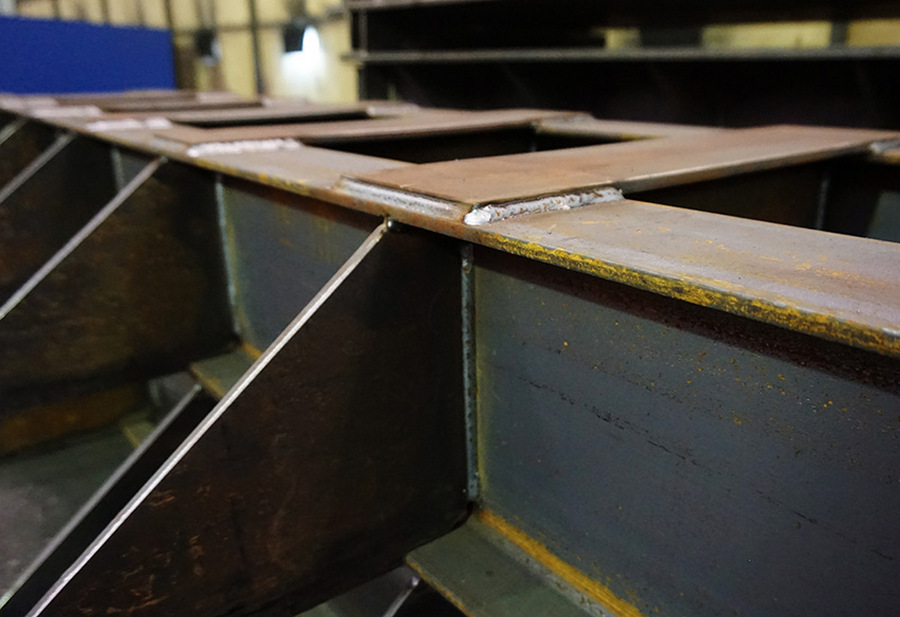

Череповецкий завод металлоконструкций занимается проектированием, изготовлением и доставкой изделий. В данной статье рассмотрим понятие двутавровых балок, технологии работы с ними и особенности применения.

Двутавровая балка – это металлический прокат Н-образного сечения, который отличается особой прочностью и жесткостью. Изделие подходит для применения в возведении жилых и нежилых зданий, тоннелей и других сооружений с высокими нагрузками.

Двутавровые балки, используемые в строительстве, должны быть практически одинаковой прочности с телом металлопроката. Изготавливаются двутавры в соответствии с требованиями ГОСТ.

Двутавры соединяются между собой двумя способами:

- при помощи сварки;

- при помощи болтов.

Изготовить комплектующие для соединения двутавровых балок не всегда возможно, особенно в условиях площадки для строительства. Поэтому для усиления стыковочных узлов применяют заводские стыковочные элементы.

Методы соединения двутавровых балок

Прочность и надежность двутавровых балок зависит не только от характеристик и качество самого металлопроката, но и правильности соединения двутавров между собой. Монтаж производится методом сварки либо путем болтовых или клепочных соединений.

Сварка

Сварка – это один из самых надежных методов соединения балок. Для создания более качественного шва используют заводские накладки. Метод можно осуществлять соединением встык (когда балку нужно удлинить) или перекрестным креплением второстепенного изделия к основному.

Соединение балок встык происходит двумя способами:

1. Через прокладку.

Между концами двутавровых балок размещается пластина из стали, которая по габаритам выходит за границы их профиля. Затем пластину приваривают угловых швом с обеих сторон. Такой метод используется для работы металлических прокатов разных размеров.

Преимущества такого способа:

- простое исполнение (достаточно соблюсти прямизну продольной оси);

- высокая скорость работы (предварительная разделка кромок не требуется).

2. С помощью накладок.

Чтобы усилить сварные стыки, можно применять накладки. Перед этим происходит скос на кромке двутавровой балки, чтобы обеспечить более высокое качество провара. Сварка металлопроката осуществляется с соблюдением прямизны. На верх и низ полок устанавливаются накладки из листовой стали в форме ромба или прямоугольника с соблюдением симметричности формы относительно оси, проходящей вдоль. Затем происходит обварка накладок по периметру.

Первый и второй методы подходят в том случае, когда не требуется высокая нагрузка на конструкцию, и она является неответственной.

3. Крепление второстепенного изделия к основному.

Метод подходит для ответственных конструкций, способных выдерживать серьезные нагрузки. Несмотря на это, выполняется он так же просто, как и два предыдущих способа.

На верхней полке основного двутавра необходимо сделать вырезы треугольной формы с равными сторонами. К нижней – устанавливается накладка.

Верхнюю полку дополнительного двутавра сжимают до формы треугольника, соответствующего вырезам на основной балке. Ее нижняя часть срезается по длине, которая равна расстоянию до стенки основной.

Соединение происходит в два этапа:

- монтаж основных двутавровых балок;

- соединение и приварка второстепенных.

Болтовое соединение

В отличие от соединения методом сварки, болтовое можно разъединять, поэтому чаще всего используется в тех случаях, когда потребуется демонтаж конструкции.

Демонтаж также осуществляется при помощи накладок. Соединение держится на заклепках, а для демонтажа в этом случае потребуется разрушение крепежа.

- простое исполнение (не требует особой квалификации мастера);

- отсутствие остаточных напряжений в узлах, который свойственны сварному шву;

- простая проверка качества соединений (в отличие от метода сварки);

- устойчивость к вибронагрузкам и ударам.

- постоянная проверка соединений и их подтяжка (в некоторых случаях выполняется очень сложно или вовсе невозможно);

- трудоемкость работ;

- большой расход металлопроката;

- постепенный износ изделий ввиду образования ржавчины на болтах.

Соединение с использованием болтов – это процедура, аналогичная применению накладок. Необходимо лишь соблюдать следующее:

- между центрами отверстий должно быть не менее 3 диаметров заклепок;

- расстояние между болтами должно быть достаточным, чтобы можно было удобно работать инструментом.

Комбинированное соединение

Комбинированный метод подходит для соединения пролетов крупных размеров. Он сочетает в себе сварку и стыковку при помощи болтов. Метод выполняется в несколько этапов:

- Соединение двутавров при помощи резьбового крепежа из очень прочной стали и накладок.

- Сварка поясов.

- Закрытие технологических окон при помощи накладок и прокладок.

Особенности применения разных разновидностей стыковки

Двутавровые балки чаще всего используются для монтажа пролетов и балочных клеток. Перед их соединением создают специальную опору, которая нужна для правильного распределения нагрузки.

Выбор разновидности стыковки двутавра зависит от обстоятельства, при котором будет эксплуатироваться конструкция. Например, соединение балок методом сварки применяется для постоянных сооружений, которые не будут демонтированы в течение всего срока использования. Стыковочный узел должен быть особой прочности и жесткости.

Болтовое соединение оптимально для тех конструкций, которые можно будет несколько раз разбирать и заново собирать в течение всего срока эксплуатации. Для обеспечения прочности применяют заводские накладки, изготовленные по специальным габаритам. Накладки можно использовать при любой разновидности соединения изделий между собой.

Комбинированные способы соединения используют в том случае, когда требуется монтаж крупногабаритных конструкций. Мастера могут применять сварочные швы и болты одновременно.

Завод по изготовлению металлоконструкций «ЧЗМК» предлагает услуги соединения балок обычных и нестандартных размеров. В нашей команде работают только квалифицированные мастера с большим опытом, поэтому нам доверяют многие крупные компании со всей России.

Преимущества работы с нами:

- Мы строго следим за сроками, прописанными в договоре. Доставку изделий производим по всей России в срок от 3 дней в зависимости от региона.

- Мы выдаем паспорт продукции с гарантией на срок от 12 до 24 месяцев. Вся продукция снабжается сертификатами соответствия.

- Предлагаем демократичные цены на услуги за счет уменьшения сроков изготовления металлопродукции.

- Работаем в собственных цехах с 34 камерами. Благодаря этому, вы можете наблюдать за нашей работой в онлайн-режиме и своевременно вносить свои коррективы.

- Мы работаем с заказами любых объемов и стараемся выполнить их как можно быстрее.

Для оформления заказа или получения консультации обращайтесь по телефону 8 800 222 04 45. Или оставляйте заявку на сайте, мы сами вам перезвоним.

Технология соединения двутавров

Двутавр, он же двутавровая балка – один из самых востребованных в строительстве видов металлопроката. Его геометрия позволяет выдерживать большие продольные и поперечные нагрузки, поэтому двутавр широко применяется при монтаже металлоконструкций, в том числе, и ответственных. Однако, независимо от варианта использования, прочность итогового металлокаркаса зависит не только от параметров и характеристик самого проката, но и от правильности и метода его соединения между собой.

Методы соединения двутавровых балок

Их монтаж может производиться двумя способами: сваркой или болтовым соединением. Правильно произведенная сварка позволяет получить прочную, надежную конструкцию, но в ряде случаев могут использоваться и болтовые или клепочные соединения, поскольку сам по себе сварной шов является местом концентрации напряжений в конструкции.

Сварка двутавра

Сварка может использоваться в двух ситуациях: соединении двутавра встык при необходимости удлинения балки (например, при монтаже пролетов) или при перекрестном креплении второстепенной балки к основной. Сварка встык производится двумя способами.

Через прокладку

Между концами расположенных в одной плоскости двутавров помещается стальная пластина, по размерам выходящая за границы их профиля. Приварка пластины осуществляется угловым швом с двух сторон. Таким же способом может производиться монтаж проката с разными размерами.

Среди преимуществ: относительная простота – необходимо лишь соблюсти прямизну продольной оси, и высокая скорость монтажа, поскольку выполнять предварительную разделку кромок не требуется.

С накладками

Для дополнительного усиления места соединения могут применяться накладки. Для этого кромки стенки (основания) и полок предварительно скашиваются для обеспечения качественного провара. Прокат проваривается по периметру с соблюдением прямизны продольной оси. На верхнюю и нижнюю плоскость полок, а также на боковины стенки струбцинами крепятся накладки из листовой стали. Их форма может быть прямоугольной или, для большего удобства, ромбовидной с обязательным соблюдением симметричности формы относительно продольной оси. Заключительный этап – обварка накладок по периметру.

Оба способа используются лишь в тех случаях, когда конструкция является неответственной, а нагрузка на место соединения будет незначительной.

Сварка с второстепенной балкой

Этот метод соединения двутавра используется при возведении перекрытий и несущих конструкций, при этом, несмотря на заметно большую прочность и надежность, выполняется он почти так же просто, как и предыдущий.

В верхней полке основной балки производятся вырезы в форме равностороннего треугольника, к нижней полке приваривается накладка. Верхней полке дополнительной балки придается форма треугольника, соответствующая форме вырезов в основной. Ее нижняя полка срезается на длину, равную расстоянию до стенки основного двутавра.

Монтаж всей конструкции производится поочередно: сначала монтируются основные двутавры, затем к ним пристыковываются и привариваются дополнительные.

Болтовое соединение

Этот метод, в отличие от предыдущего, является разъемным, поэтому используется, в основном, там, где может потребоваться демонтаж конструкции. Производится с помощью накладок. Практически аналогично болтовому – соединение на заклепках, но демонтаж части конструкции в этом случае требует разрушения крепежа.

- Простота сборки – особой квалификации от рабочего не требуется.

- В месте крепления отсутствуют остаточные напряжения, свойственные сварному шву.

- Проверка качества места соединения гораздо проще, чем проверка качества сварки.

- Устойчивость к ударным нагрузкам и вибрациям.

- Необходимость периодической проверки болтовых соединений и их подтяжки, что в определенных случаях достаточно сложно или и вовсе невозможно.

- Больший расход металла и трудоемкость работ.

- Постепенный износ соединений из-за коррозии болтов.

В целом, технология соединения двутавров с помощью болтов практически полностью аналогична сварке с накладками. Дополнительно требуется лишь соблюдать:

- Расстояния между центрами отверстий – они должны быть не менее 3 диаметров заклепок.

- Размеры головок болтов и гаек – расстояния между ними должны быть достаточны для удобства работы инструментом.

Как уже отмечалось выше, в строительстве используются оба варианта. Выбор в сторону одного из них всегда основывается на дополнительных требованиях к надежности конструкции и условиях ее эксплуатации.

Стыковка двутавровых балок

Двутавровая балка представляет собой один из видов фасонного металлопроката Н-образного сечения, отличающийся особой жесткостью и прочностью, что дает возможность широко использовать данное металлическое изделие в строительстве зданий жилого и нежилого назначения, мостов, шахт и тоннелей, где требуется выдерживание больших нагрузок. С такой задачей отлично справляются конструкции из двутавров.

Монтаж балочной конструкции (соединение двутавров) может выполняться двумя известными способами:

В условиях строительной площадки изготовить комплектующие для соединения двутавров не представляется возможным, поэтому используются заводские стыковочные элементы с целью усиления стыковочных узлов. Заказать двутавровые балки и другие комплектующие (крепежные элементы нужных размеров) можно у нас на Металлобазе в необходимом количестве и по вполне доступным ценам.

Подробнее о ценах и как купить двутавровую балку можно посмотреть 👉

Разновидности монтажных соединений двутавровых балок (стыковка двутавровых балок)

Двутавры Н-образного сечения чаще всего используют для монтажа балочных клеток и пролетов. Сварка балок выполняется в горизонтальном положении. Перед стыковкой балок специалисты монтируют опору необходимую для правильного распределения нагрузки. Здесь требуется стыковочный узел особой жесткости и прочности, что достигается выполнением прочного сварного шва. Эта разновидность стыковки балок применяется в основном для постоянных конструкций, которые не будут разбираться в течение всего срока эксплуатации.

Выбор способа соединения двутавровых балок между собой напрямую зависит от того обстоятельства, как будет эксплуатироваться будущее строение. Болтовое соединение идеально подходит для монтажа конструкций, которые в течение срока эксплуатации можно будет неоднократно разбирать и снова собирать. Для обеспечения прочности болтовых соединений используют заводские накладки, изготовленные по соответствующим размерам. Накладки усиливают прочность соединительного узла, поэтому их используют при любом способе соединения двутавров.

Существует еще и комбинированный способ соединения балок, который используют в тех случаях, когда требуется монтаж крупногабаритных пролетов. Здесь специалисты используют и сварочные швы, и болтовые соединения.

Соединения сваркой

Одним из самых надежных способов соединения балок считается сварка. Для надежности и качества сварного шва специалисты используют накладки заводского производства. Для того, чтобы удлинить балки используют два самых распространенных способа.

В первом случае выполняют приварку профильного проката по периметру балки. Приварка осуществляется к прокладке с одной и другой стороны.

Во втором случае соединение балок делается встык с обязательной наваркой 4-х укрепляющих соединительный узел накладок. Выбор формы накладки напрямую зависит от положения двутавра в строительной конструкции. На это необходимо обратить особое внимание, чтобы получилось надежное соединение.

Соединение сваркой включает в себя несколько этапов работы:

— выполнение скоса на кромке балки (для обеспечения надежного провара соединительного шва);

— подготовка накладок прямоугольной (для полок) и ромбовидной (для стенок) формы, соответствующих ширине полок и высоте стенок двутавра.

Важно! При этом необходимо соблюдать требование к форме накладки. Она должна быть симметрична продольной оси двутавровой балки.

К недостаткам соединения двутавров сваркой, как правило, относят:

- — быстрое «старение» сварного шва;

- — конструкция не должна подвергаться слишком большим нагрузкам.

Для устранения этих «недостатков» специалисты используют грунтовочные составы.

Стыковка двутавровых балок болтами

Соединение балок болтами имеет свои положительные и отрицательные моменты. К положительной стороне данного метода стыковки относятся:

- — простота и скорость сборки строительной конструкции, выполнение которой не требует высокой квалификации;

- — полное отсутствие остаточного напряжения, которое имеет место быть в сварных швах;

- — простота проверки качества болтового соединения в сравнение с процедурой проверки качества сварных швов;

- — прочность и надежность соединительных узлов;

- — болтовое соединение наиболее стойко к вибрационным и ударным нагрузкам;

- — данный вид соединения не требует специалистов высокой квалификации.

К недостаткам данного метода стыковки двутавров относятся:

- — трудоемкость процесса сборки, так как крепление производится рабочими вручную;

- — требуется периодическая проверка надежности соединения и в случае ослабления болтов, их необходимо подтягивать;

- — изготовление крепежных элементов только из черных металлов;

- — коррозийное разрушение болтов под влиянием внешней среды.

Положительным моментом болтовых соединений является тот факт, что оно является разъемным, поэтому в процессе демонтажа и повторной сборки конструкции крепежные элементы — болты и накладки можно заменить на новые.

Подробную информацию об условиях заказа и доставки изделий из фасонного проката, а также крепежных элементов крупным и мелким оптом можно посмотреть на сайте или получить бесплатную консультацию у специалистов компании Металлобаза. Телефоны для связи со специалистами компании можно посмотреть на сайте.

Разные способы © 2022

Внимание! Информация, опубликованная на сайте, носит исключительно ознакомительный характер и не является рекомендацией к применению.

ИНСТРУКЦИЯ ПО ПРОЕКТИРОВАНИЮ ПУТЕЙ ВНУТРИЦЕХОВОГО ПОДВЕСНОГО ТРАНСПОРТА

Инструкция содержит материалы по проектированию путей внутрицехового подвесного транспорта, рекомендации по выбору пролета, схемы, размещению балок подвесных путей и др.

Инструкция предназначается для специалистов, связанных с проектированием, изготовлением и строительством путей подвесного транспорта и зданий, оборудованных подвесным транспортом.

Поправка внесена изготовителем базы данных.

ПРЕДИСЛОВИЕ

Инструкция разработана ЦНИИПромзданий на основе обобщения отечественного и зарубежного опыта проектирования путей подвесного транспорта, экспериментальных исследований работы путей, а также обследования их состояния на заводах.

Инструкция является первым систематическим изложением материала по проектированию путей внутрицехового подвесного транспорта и содержит рекомендации но выбору пролета, схемы и размещению балок подвесных путей, указания по назначению сечений балок, марок стали, решения конструкций прямых и кривых участков, а также требования к изготовлению и монтажу подвесных путей.

Впервые приводятся указания по конструированию и расчету балок для путей подвесного транспорта пролетом 12 м.

В инструкции приведены сортаменты профилей, применяемых для путей, таблицы и формулы для определения коэффициента при проверке общей устойчивости балок, рекомендуемые решения конструкций и деталей крепления прямых и кривых участков путей к железобетонным и стальным фермам, а также примеры расчета балок.

При составлении инструкции учтены замечания и дополнения, сделанные ведущими проектными институтами.

Инструкция составлена канд. техн. наук Б.Г.Ложкиным и инж. Г.М.Смилянским. В работе принимали участие инженеры С.Р.Шейнфайн, Н.М.Бердичевский, Ю.А.Раковщик, И.З.Кадомцева, А.З.Гуревич, В.К.Зморович, Г.И.Палеес, Ю.М.Столяр и техник В.С.Колесникова.

Таблицы и формулы для определения коэффициента для разрезных и неразрезных балок асимметричного сечения приняты на основе работ канд. техн. наук Г.М.Чувикина (ЦНИИСК имени Кучеренко Госстроя СССР).

Директор института К.Н.Карташов

1. ОБЩИЕ УКАЗАНИЯ

1. Настоящая инструкция распространяется на проектирование строительных стальных конструкций путей внутрицехового подвесного транспорта для однорельсовых (ручные и электрические тали, тележки и кошки) и многорельсовых (ручные и электрические кран-балки, двух- и многоопорные подвесные краны) механизмов. Перечень механизмов подвесного транспорта приведен в приложении 1 настоящей инструкции.

Инструкция не распространяется на пути межцехового транспорта под указанные выше механизмы и на внутрицеховые пути для подвесного конвейерного транспорта.

При проектировании путей для строительства в сейсмических районах и на просадочных грунтах должны соблюдаться требования главы СНиП II-А.12-62 "Строительство в сейсмических районах. Нормы проектирования" и главы СНиП II-Б.2-62 "Основания и фундаменты зданий и сооружений на просадочных грунтах. Нормы проектирования".

2. Проектирование путей подвесного транспорта следует производить с учетом требований экономии металла.

3. При проектировании должны предусматриваться мероприятия по защите от коррозии конструкций путей и деталей крепления их к строительным конструкциям. В случае эксплуатации подвесных путей в помещениях с агрессивными средами антикоррозийная защита должна осуществляться в соответствии с "Указаниями по проектированию антикоррозийной защиты строительных конструкций промышленных зданий в производствах с агрессивными средами" СН 262-63.

На ездовые поверхности балок защитный слой не наносится.

2. РЕКОМЕНДАЦИИ ПО ВЫБОРУ ПРОЛЕТА, СХЕМЫ И РАЗМЕЩЕНИЮ БАЛОК ПОДВЕСНЫХ ПУТЕЙ

4. Пролет балок подвесных путей назначается, как правило, равным 6 или 12 м, исходя из экономически целесообразного расстояния между ригелями покрытия с учетом расхода материалов и их стоимости.

В покрытиях по железобетонным фермам и балкам при шаге колонн 12 м и наличии одних прямолинейных путей, идущих вдоль пролетов здания, экономичный шаг ферм равен 12 м.

В покрытиях по металлическим фермам при шаге колонн 12 м экономичный шаг ферм равен 6 м.

5. При компоновке подвесных путей и выборе пролетов подвесных кранов следует стремиться к тому, чтобы подвесные балки крепились в узлах стропильных ферм.

6. Для подвесных путей рекомендуется применять, с целью повышения качества путей и экономии стали, балки неразрезной системы.

При креплении балок путей под узлами стропильных ферм возможно в ряде случаев применение наклонных подвесок, закрепляемых в узлах верхнего пояса ферм и уменьшающих пролет балок путей.

3. СЕЧЕНИЯ БАЛОК ДЛЯ ПУТЕЙ ПОДВЕСНОГО ТРАНСПОРТА

7. Размеры нижней ездовой полки и высота сечения двутавровых балок должны удовлетворять требованиям соответствующих стандартов и нормалей на подъемно-транспортные механизмы:

а) по ширине нижней полки двутавра;

б) по толщине нижней полки;

в) по высоте сечения двутавра, обеспечивающей размещение катков.

В табл.1 приложения 2 настоящей инструкции приведены требуемые по различным стандартам и нормалям: допускаемые пределы изменения величины , соответствующие им значения и минимальные значения .

8. В качестве путей подвесного транспорта могут применяться:

а) пять номеров двутавровых балок: 18 М, 24 М, 30 М, 36 М, 45 М по ГОСТ 5157-53*;

б) двутавровые балки по ГОСТ 8239-56*, нижний пояс которых в ряде случаев усиливается приваркой полосы;

в) сварные балки двутаврового сечения с развитым верхним поясом и нижним поясом из низкотаврового профиля по ВТУ Константиновского металлургического завода имени Фрунзе или из половины двутавра (п.8 "а", "б");

г) тавровый рельс по ГОСТ 5157-53* на подвесках или в составе сварной балки - при грузоподъемности механизмов до 1 т включительно.

Характеристики сечений прокатных балок (п.8 "а", "б" и "г") приведены в табл.2-5 и низкотавровых профилей - в табл.6 приложения 2.

Номера двутавровых балок по ГОСТ 5157-53* и ГОСТ 8239-56*, удовлетворяющих требованиям размещения ходовой части механизмов подвесного транспорта различной грузоподъемности (согласно п.7 и табл.1 приложения 2), приведены соответственно в табл.7 и 8 приложения 2.

Сечения сварных балок подбирают под конкретные нагрузки. В табл.9 приложения 2 в качестве примера приведены характеристики сечений сварных неразрезных балок пролетом 12 м под одну электроталь по ГОСТ 3472-63.

9. Для подвесных балок пролетом до 6 м включительно под механизмы грузоподъемностью до 1 т включительно применяют двутавровые балки N 12-30 по ГОСТ 8239-56*, как правило, без усиления нижнего пояса.

10. Для подвесных балок пролетом до 6 м включительно под механизмы грузоподъемностью от 2 до 5 т включительно рекомендуется применять двутавровые балки N 24М - 45М по ГОСТ 5157-53*.

В случае затруднений в их получении возможно применение балок N 22-45 по ГОСТ 8239-56* с усилением нижней полки приваркой полосы.

11. Для прямолинейных подвесных балок пролетом более 6 м, а также балок пролетом 6 м под механизмы грузоподъемностью 5 т и выше рекомендуется, в целях экономии стали, применять сварные балки с нижним поясом из низкотаврового профиля или половины одного из прокатных двутавров, указанных в п.8, и стенкой и верхним поясом из полосовой или широкополосной универсальной стали.

При электрических кранах грузоподъемностью 2-5 т, создающих значительные горизонтальные усилия, в качестве верхнего пояса рационально применять швеллеры по ГОСТ 8240-56*.

4. МАТЕРИАЛЫ

12. Для подвесных балок под грузоподъемные механизмы, эксплуатируемых при температуре -30 °С и выше, рекомендуется применять, как правило, сталь марки В Ст.3пс по ГОСТ 380-60.

Для подвесных балок, эксплуатируемых при температуре ниже -30 °С, применяется сталь марки В Ст.3 по ГОСТ 380-60.

В сварных балках составного сечения сталь повышенной прочности применяется только для нижних, ездовых поясов из низкотавровых профилей или половин прокатных двутавров, а стенка и верхний пояс балки принимаются из обычной стали, согласно п.12.

14. Материалы, применяемые для автоматической и ручной сварки элементов путей из стали марок 14Г2 и Ст.3, приведены в табл.11 приложения 2.

5. РАСЧЕТ ПРЯМЫХ БАЛОК ПОДВЕСНЫХ ПУТЕЙ

15. Нормативные вертикальные нагрузки от механизмов подвесного транспорта (полезная нагрузка+собственный вес механизма) принимаются по данным соответствующих стандартов.

16. Нормативная горизонтальная продольная нагрузка, вызываемая торможением моста крана, принимается равной 0,2 от номинального вертикального давления тормозных пар ходовых колес.

Нормативная горизонтальная поперечная нагрузка, вызываемая торможением крановой тележки (тали), принимается равной 0,05 от суммы веса крановой тележки (тали) и номинальной грузоподъемности крана - при гибком подвесе груза и 0,1 от той же суммы - при жестком подвесе. Эта нагрузка передается на одну балку кранового пути, равномерно распределяясь между всеми парами опирающихся на нее колес. Горизонтальные продольные и поперечные нагрузки считаются приложенными на уровне нижнего пояса балки кранового пути.

17. Коэффициенты перегрузки для однорельсовых механизмов принимаются равными:

для собственного веса - 1,1,

для полезной нагрузки - 1,2.

Коэффициенты перегрузки для кранов вводятся для вертикальных (давление колеса на путь) и горизонтальных нагрузок и принимаются равными 1,2.

18. Коэффициент динамичности к вертикальным нагрузкам принимается равным 1,1 - только при расчете креплений балок путей к несущим конструкциям.

19. Коэффициент условий работы для конструкций подвесных путей принимается равным 1.

20. При расчете путей учитываются:

вертикальные нагрузки от фактического числа механизмов, но, как правило, не более чем от двух;

горизонтальные нагрузки, вызываемые торможением электрического крана или тележек (талей) крана, от фактического числа кранов, но не более двух.

21. Расчет конструкций подвесных путей по первому предельному состоянию (на прочность и устойчивость) производится на воздействие расчетных нагрузок (по упругой стадии работы материалов) и по второму предельному состоянию (на деформативность) - на воздействие нормативных нагрузок; при этом номера прокатных балок принимаются из числа указанных для механизмов соответствующей грузоподъемности в табл.7 и 8 приложения 2 настоящей инструкции, с проверкой напряжений по нижеуказанной методике.

Сечение сжатого пояса балки проверяется в общем случае по формулам:

Сечение растянутого ездового пояса балки проверяется в общем случае по формулам:

, - расчетные изгибающие моменты в вертикальной и горизонтальной плоскостях;

ТЕХНИЧЕСКОЕ ЗАДАНИЕ:

Механизм для установки/снятия двигателя легкового автомобиля через «верх» в условиях гаража с железными стенами, шиферным потолком и неровным полом.

АНАЛИЗ:

Вариант 1.

Лебедка через блок на потолке/Кран балка — вариант не подошел по причине хлипкости окружающей конструкции гаража – металлические стены и шиферная крыша.

Вариант 2.

Кран типа «гусак» — обладает сложной конструкцией, а не ровный пол не позволяет использовать его полностью.

Вариант 3.

«Автономная» кран балка – компромиссное решение. Простая конструкция и возможность использования без привязки к конструкции гаража, вне зависимости от неровности пола. При желании можно использовать где угодно. Ограничение – машину нужно подкатить и выкатить из под крана – она должна быть на колесах.

По результатам анализа выбран вариант 3 – мостовой кран.

Исходя из условий размещения, габаритов обслуживаемой машины и габаритов машины на которой повезу прокат габариты крана выходили по 2 метра.

Высота 2 метра, ширина около 2 метров.

КУПИТЬ:

Металопрокат — около 3200 руб:

— двутавр 120 мм длинной 2 метра (поперечная балка) – может быть других размеров – см. ниже;

— труба квадратная 60 мм длинной 2 метра – 3 штуки (вертикальные стойки, горизонтальные опоры);

— уголок 50 мм длинной 0,7 метра – 6 штук (подкосы) + с запасом для упоров и усилителей ;

— швеллер 100 мм длинной около 50 см (крепление лебедки, крепление роликов).

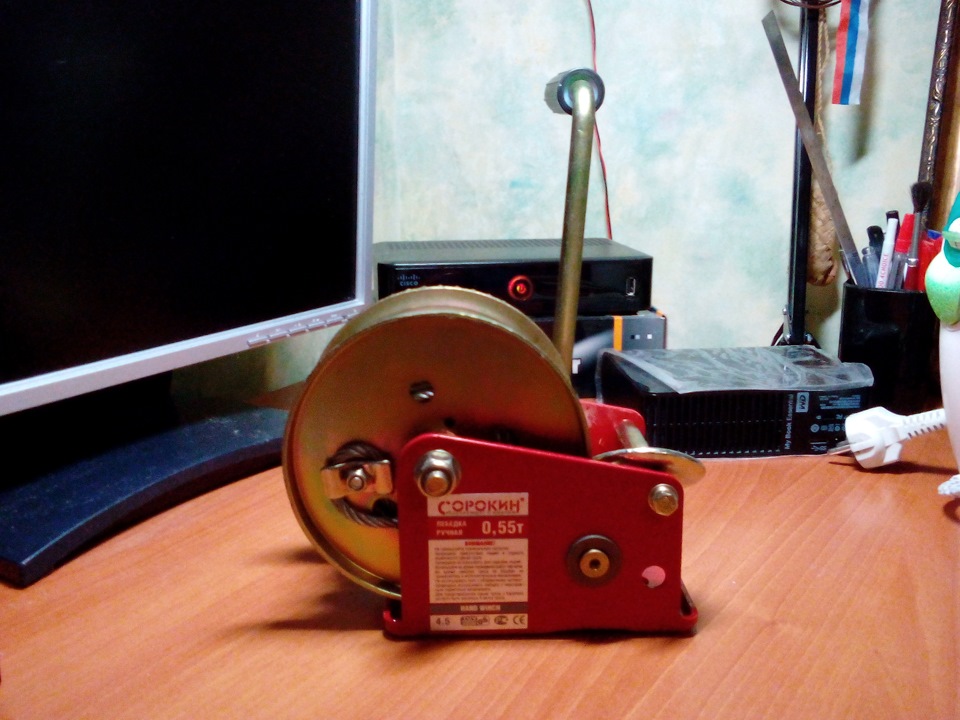

Лебедка барабанная Сорокин 4.5 – 3500 руб (Кувалдка.Ру).

Крепеж:

— болты и гайки 10 мм — 11 штуки (крепление подкосов, лебедки);

— болты 10х80 мм – 2 шт (крепление подкосов);

— болты и гайки 12 мм – 2 шт (крепление роликов).

Краска (цвет по вкусу).

ИНСТРУМЕНТ:

Болгарка.

Отрезные круги.

Сварочный аппарат.

Дрель со сверлами 10 и 12 мм.

Гаечные ключи.

Кисточка.

ИЗГОТОВИТЬ:

Ролики под трос 5 мм – 2 шт.

ОПИСАНИЕ:

При разработке конструкции был выбран вариант полностью разборный – что бы при хранении он занимал меньше места и можно было его транспортировать. Если делать не разборными вертикальные стойки – конструкция и технология значительно упроститься.

Вертикальные стойки – изготовлены из двух квадратных труб 60х2000мм.

Внизу они упираются в горизонтальные опоры – в «чашки».

В верхней части сделан паз для замка поперечной балки, приварены опорные пятки.

Ближе к основанию сделано сквозное отверстие для крепления подкосов вертикальной стойки.

В верхней части вварены уголки с гайками для креплении подкосов поперечной балки.

На правой стойке приварена площадка для крепления лебедки и ролик.

Горизонтальные опоры — изготовлены из двух квадратных труб 60х1000мм. Сверху по середине из уголка сделаны «чашки» в которые упираются вертикальные стойки. Сбоку в чашках сделал контрольные отверстия – что бы увидеть до конца ли встала стойка. При изготовлении чашки не стоит делать ее слишком «плотной» – иначе будут проблемы при сборке/разборке стоек.

По концам опор есть отверстия с закладными гайками – для монтажа подкосов.

Подкосы вертикальной стойки – изготовлены из уголка 50х700 мм — соединяют вертикальную стойку и горизонтальные опоры. При разборке нет необходимости снимать подкосы с горизонтальной опоры – они прижимаются к ней.

Подкосы поперечной балки – изготовлены из уголка 50х500 мм — соединяют вертикальные стойки и поперечную балку.

Концы подкосов скошены – на них сделаны опорные площадки. Теоретически можно сделать в нахлест.

Поперечная балка – изготовленная из двутавра 120х200 мм. Громоздкая получилась, но меньшего проката на рынке не было. Вместо двутавра можно использовать швеллер или что найдете.

Я использовал двутавр, что позволило использовать быстрый замок — паз в балке входит в паз вертикальной стойки.

Это значительно упрощает монтаж поперечной балки – она просто входит в зазор стоки. Нагрузку от балки воспринимают пятки вваренные в верхние концы вертикальных стоек. На середине балки крепится кронштейн ролика. Он смещен от центра и немного под углом – что бы трос входил правильно.

Ролики – не найдя готовых роликов, заказал у токаря – эскизик ниже. Подшипники — это был полет фантазии токаря :) Крепятся ролики болтами на 12.

Кронштейны роликов – сделаны из швеллера (см. фото). На вертикальной правой стойке кронштейн ролика приварен вместе с гайкой оси ролика приварен к стойке, на поперечной балке ролик крепится на болтах. Перед установкой кран был собран и ролики выровнены по натянутому тросу лебедки.

Лебедка – выбор пал на Сорокин 4.5 с усилием 550 кг. Но внимание! Согласно инструкции лебедки это она тянуть может 550 кг, а вот поднимать вполовину меньше — получаем грузоподъемность 250 кг. Стопор в ней автоматический – работать с ней легко и удобно!

Ну и после сборки… обработать напильником и покрасить :)

РЕЗЮМЕ:

Кран был опробован на установке двигателя Москвич 412. При монтаже возникла небольшая проблемка – не хватало пары сантиметров по высоте – задевал картером. Можно было переустановить ремень, что бы уменьшить длину. Но решили еще проще – наклонили двигатель и он вошел.

Если есть возможность (на чем довезти более длинный материал), то рекомендую делать кран шире и выше – в рамка разумного.

Обслуживание техники часто требует перемещения тяжелых, неудобных предметов. Например, необходимость демонтажа с автомобиля двигателя вместе с КПП. Работа сложная, связанная с необходимостью перемещения громоздкого и тяжелого агрегата, как минимум, в двух плоскостях. Лучший выход – кран или кран-балка. Но покупка – действие затратное, обоснованное при частом использовании. Кран-балка своими руками является лучшим выходом из ситуации. Как сделать кран-балку своими руками будет описано ниже.

Устройство кран-балки

Кран-балка – техническое устройство, предназначенное для подъема и перемещения груза. Согласно описанию, приведенному в «Кратком политехническом словаре», кран-балка — это легкий однобалочный мостовой кран с ручным или электрическим приводом. Отличительной особенностью устройства является наличие двух точек опоры, а не одной, как у большинства других грузоподъемных механизмов. Опорами кран-балки могут служить неподвижные, жестко закрепленные конструкции, либо подвижные опоры, изготовленные по типу мостовых опор. Чаще всего это изделия из металлопроката, закрепленные на несущих стенах помещения, в котором расположен механизм.

Одна из опор самодельной кран-балки, изготовленная из двух сваренных меж собой уголков, прикрепленная к стене гаража.

Кран-балка состоит из: несущих опор, непосредственно самой рабочей балки, салазок для передвижения по опорам, подвижной каретки, любого грузоподъемного механизма с поворотным крюком (таль, лебедка, тельфер.).

Инструменты и материалы

Для создания в гараже данного механизма потребуются следующие инструменты и материалы.

- Металлопрокат – уголок, швеллер, двутавр.

- Подшипники разных размеров.

- Сварочный аппарат с электродами.

- «Болгарка».

- Дрель или сверлильный станок.

- Исполнительный механизм – таль, тельфер.

- Инструмент для разметки (линейка или штангенциркуль, рулетка, мел или маркер)

- Болты, шайбы, гайки.

Длина металлопроката подбирается исходя из размеров помещения, а его марка определяется из расчетов, указанных далее. Подшипники можно взять любого подходящего размера. Количество подбирается по принципу: 4 шт. для одной салазки, 4 шт. – для второй, плюс 4 шт. для каретки (корпуса подъемника). Итого: 12 штук. Подшипники для салазок должны быть одного размера, в каретку можно установить подшипники такого же размера или на один размер больше или меньше. Болты для крепления необходимо подбирать с крупной метрической резьбой. Исполнительное устройство подбирается по соответствию его максимальной грузоподъемности расчетным нагрузкам.

Проведение расчетов

Для того, чтобы сделать в гараже кран-балку своими руками, необходимо рассчитать размеры конструкции и марки металлопроката по грузоподъемности. Подобные расчеты выполняются на специальных онлайн-калькуляторах, которые позволяют с достаточной для кустарного изготовления точностью, подобрать необходимые материалы. В эти калькуляторы необходимо ввести размеры конструкции и максимально допустимый вес, который предполагается поднимать и перемещать. Затем нужно изготовить рабочий чертеж и можно приступать к работе.

Рабочую балку механизма лучше всего сделать из равнополочного двутаврового проката, потому что при использовании сваренных уголков очень трудно добиться единства поверхности катания. Неровность поверхности катания приведет к недозагруженности одних подшипников, и перезагруженности других. Салазки рабочей балки можно изготовить из отрезка швеллера, длина которого будет равна ширине полки двутавра рабочей балки. Размер должен позволять ему свободно скользить по опорам пролетной балки.

Здесь болты применяются как стойки для крепления опорных подшипников.

Каретка подъемного механизма

Каретку подъемника изготавливают из отрезка швеллера, длина которого равна длине опорной части этого механизма. Размер швеллера принимается равным ширине полки двутавра.

Необходимо пояснить, что при изготовлении каретки, опорные подшипники на разных сторонах каретки установлены не напротив друг друга, а «в разбежку». Сделано это для того, чтобы максимально равномерно распределить нагрузку на полку двутавра.

Изготовить каретку можно из двух металлических пластин любой формы – треугольной, квадратной, усеченным конусом. На внутренние стороны обоих пластин устанавливают опорные подшипники, а под ними пластины объединяют в единое целое с помощью болтов или сварки. В нижней части между пластинами устанавливают стержень или вставку, за которые цепляется крепежный крюк исполнительного устройства. Такой тип применяется при использовании подъемных устройств, которые крепятся к корпусу подъемника крюком.

Если предусмотрено, что подъемник будет крепиться с помощью опорной пластины, то вместо болта, под крюк прикрепляют пластину, с отверстиями для крепежных болтов. Ими фиксируют исполнительное устройство на каретке. У некоторых видов кареток, особенно промышленного использования, на опорной площадке крепится дополнительный двигатель, который вращая опорные подшипники, перемещает корпус подъемника вдоль рабочей балки. Как правило, в качестве такого двигателя устанавливается электромотор с малым числом оборотов, питание на который подается гибким кабелем на скользящих подвесах. В условиях кустарного изготовления, когда кран-балка используется нечасто и объемы работ небольшие, установка такой сложной конструкции вряд ли является оправданной.

Управление самоходной кареткой производится с помощью многополярного переключателя, что еще больше усложняет конструкцию. В условиях гаража, при самостоятельном изготовлении кран-балки, вполне достаточно простой не самоходной каретки, которая передвигается по балке ручным перемещением с помощью поводкового троса или цепи.

Некоторые мастера изготавливают корпусы подъемника охватывающего типа, которые устанавливаются на верхнюю полку двутавра, а не на нижнюю. В этом случае опорные подшипники устанавливаются внутри корпуса подъемника, а он сам собирается из двух одинаковых частей. Устройство получается более объемным, зато повышается его надежность. Для лучшего скольжения по балке, на корпус подъемника устанавливают горизонтально дополнительные подшипники, по два на каждую сторону. Делается это для того, чтобы корпус подъемника не задевал плоскости балки.

Здесь крепление грузоподъемного механизма производится крепежным крюком за самый нижний болт.

Самодельный корпус подъемника, предназначенный для использования подъемного устройства, крепящегося крепежным крюком за нижнюю пластину.

Установка грузоподъемного механизма

После сборки корпуса подъемника, и его пробной установки на балку, его снова снимают, и по размерам заводских отверстий в платформе механизма, сверлят отверстия. Механизм подъемника устанавливают на каретку, затем уже в собранном виде устройство устанавливают на рабочую балку. Установка грузоподъемного устройства с крепежным крюком происходит еще проще: его просто зацепляют крюком за каретку полностью собранной и установленной на опоры балки.

Сборка кран-балки

- опоры устройства крепят к стене или потолку;

- на подготовленную рабочую балку устанавливают каретку;

- если исполнительный механизм крепится на опорную площадку, то его устанавливают на корпус подъемника;

- собранную рабочую балку поднимают и устанавливают на опоры;

- проверяют плавность хода и регулируют рабочие параметры.

В случае с креплением грузоподъемного механизма на опорную площадку, сборка на этом завершена.

Собранная кран-балка с подъемником, который фиксируется крепежным крюком за нижний болт.

Сделать самостоятельно простое грузоподъемное устройство у себя в гараже, не так уж и сложно. Необходимо правильно провести расчеты и смело браться за работу. При этом нужно помнить про технику безопасности – любое грузоподъемное устройство является потенциально опасным. Например, по существующим требованиям Ростехнадзора, наличие в составе стального каната (троса) более 30% оборванных нитей, делает такой трос непригодным для дальнейшей эксплуатации.

Читайте также: