Крепление цилиндрической поверхности к стене

Обновлено: 07.05.2024

Установочные (контрольные) штифты применяют в случаях, когда необходимо точно зафиксировать положение одной детали относительно другой (например, положение крышки разъемного подшипника скольжения относительно его корпуса), а также для восприятия поперечных сил, действующих в плоскости разъема двух деталей (например, для передачи крутящего момента во фланцевом соединении валов).

Применяют два типа установочных штифтов: цилиндрические и конические съемные.

Цилиндрические штифты (рис. 217) устанавливают обычно наглухо (по посадке с натягом) в одной из соединяемых деталей; выступающий конец штифта входит в отверстие другой детали по посадке Н7/js6 или Н7/h6.

Форма штифта имеет большое значение для правильной работы и долговечности соединения. Наиболее простая форма — цилиндрическая с заходными фасками под углом 45° (рис. 217, I) — наименее удовлетворительна: кромки фасок (при запрессовке штифта и при надевании отъемной детали) портят стенки отверстий.

Несколько лучше пологие фаски под углом 10—20° (рис. 217, II). Однако и здесь наблюдается, хотя и в меньшей степени, то же явление. Лучше, когда концы штифтов (по крайней мере конец, входящий в съемную деталь) имеют галтели (рис. 217, III).

Оптимальная конструкция показана на рис. 217, IV. Здесь входной конец штифта выполнен с галтелью переменного радиуса, плавно переходящим в цилиндрическую поверхность штифта. Такая форма широко применяется дли штифтов, устанавливаемых в детали из легких сплавов. Изготовление таких штифтов несколько сложнее, но зато они обеспечивают удобный монтаж и длительный срок службы соединения.

Во всех случаях обязательны заходные фаски на отверстиях соединяемых деталей. В посадочном гнезде фаски необходимы для облегчения запрессовки штифта; в изделиях из пластичных металлов фаски, кроме того, предупреждают выпучивание материала у кромок гнезда. В отверстиях отъемных деталей фаски нужны для облегчения монтажа.

В изделиях из мягких материалов, например, из пластиков, отверстие под входной конец штифта футеруют (рис. 217, V). Футорки крепят в изделии на резьбе, опрессовкой и т. п.

Установочные штифты изготовляют из высокоуглеродистой стали, для ответственных силовых соединений — из легированной стали с закалкой до твердости НRС 50—60. Рабочие поверхности штифтов обрабатывают не ниже, чем по 6-му квалитету с параметром шероховатости Ra = 0,32—0,63 мкм.

В глухое отверстие штифт обычно устанавливают по посадке с натягом. Чем меньше диаметр штифта и чем мягче материал изделия, тем больший натяг дается в соединении. В изделиях из легких сплавов применяют посадки с натягом r6, s6, t7, u7. Тем не менее штифты, как правило, еще дополнительно страхуют от выпадения при случайном ослаблении натяга (см. рис . 224).

Сталь, высокопрочный и ковкий чугун, бронза - l = 2d

Серый чугун - l = (2—2,5)d

Алюминиевые, магниевые, цинковые сплавы – l = (2,5—3)d

Пластмассы (без футеровки) – l = (3,3—3,5)d

Глубина запрессовки l (рис. 218) зависит от материала корпуса и диаметра штифта d (см. выше).

Для тонких (игольчатых) штифтов, диаметром меньше 3—4 мм, эти значения должны быть увеличены в 1,5—2 раза.

Рабочая высота h выступающей части штифта (рис. 218) не меньше (1,5—2,5)d (большие цифры относятся к изделиям из мягких материалов). Диаметр штифтов для мелких изделий и изделий среднего размера делается равным 4—10 мм, для крупных изделий 10—20 мм. Штифты большего диаметра для уменьшения их массы часто изготовляют полыми (рис. 219).

Штифты устанавливают в глухие отверстия одним из трех способов: до упора в кромку развернутой части отверстия (рис. 220, I); до упора в днище отверстия (рис. 220, II); запрессовкой с применением мерной втулки (рис. 220, III), обеспечивающей заданную высоту свободного конца штифта. Последний способ предпочтителен; его применяют при запрессовке штифтов в сквозные отверстия.

В глухих отверстиях необходимо предусматривать место для заборного конуса развертки. Расстояние [а] (рис. 220, III) между развернутым участком и днищем отверстия должно быть равно по крайней мере 0,6d при ручном развертывании и 1,5d при машинном.

При запрессовке штифтов в глухие гнезда необходимо обеспечить выход воздуха из гнезда во избежание возможного разрыва стенок гнезда (в особенности в изделиях из мягких сплавов). Для этого в стенках гнезда выполняют отверстия (рис. 221, I, II); в крупных штифтах — канавки (рис. 221, III) или отверстия (рис. 221, IV).

Применяют обычно три способа установки штифтов в соединяемые детали. При первом способе (рис. 222, I) применяют систему вала. Штифт изготовляют гладким, одного диаметра по длине; отверстие в корпусе развертывают под посадку с натягом, отверстие в съемной детали — под посадки h6 или js6 (в зависимости от требований, предъявляемых к соединению). Этот способ получил наибольшее распространение.

При втором способе (рис. 222, II) применяют систему отверстия. Отверстия развертывают по Н7, один конец штифта обрабатывают под посадку с натягом, другой — по h6 или js6. Штифт получается ступенчатым (что вообще нежелательно по производственным соображениям).

При третьем способе (рис. 222, III) штифт устанавливают в оба отверстия по посадке H7/js6; штифт и отверстия — гладкие. При этом способе обязательно стопорение штифта в корпусе.

В единичном и мелкосерийном производстве по крайней мере одно из отверстий в соединяемых деталях (лучше оба) делают сквозными с таким расчетом, чтобы их можно было просверлить и развернуть совместно в обеих деталях (рис. 223, I, II). В этом случае желательно применение системы отверстия (во избежание нарушения соосности отверстий при дополнительном развертывании под свободный конец штифта).

В крупносерийном производстве отверстия под контрольные штифты в обеих деталях обрабатывают по согласованной оснастке с применением зеркальных кондукторов, обеспечивающих совпадение осей отверстий с высокой степенью точности.

Совместное развертывание отверстий в крупносерийном производстве только осложнило бы производственный процесс. При применении согласованной оснастки отверстия под штифты могут быть и глухими (рис. 223, III, IV). Сквозные отверстия всегда предпочтительнее, так как они обеспечивают более точную и производительную обработку.

На рис. 224 показаны приемы страховки штифтов от выпадения, которое может произойти при ослаблении посадки в гнезде (особенно в деталях из мягких металлов). Установка штифтов в двух глухих отверстиях (рис. 224, I) фиксация зегером в отъемной детали (рис. 224, II) или на стыке деталей (рис. 224, III) вполне предохраняют штифт от выпадения в собранном соединении.

Труднее предупредить возможность потери штифта при разборке. Фиксация штифта заскакивающим зегером (рис. 224, IV) не всегда возможна по габаритным условиям, двусторонняя фиксация зегерами (рис. 224, V) возможна только при сквозном отверстии в корпусе. Способ фиксации завальцовкой металла корпуса в кольцевую выточку (рис. 224, VI) применим только в корпусах, выполненных из пластичных металлов.

На рис. 225 изображен способ страховки штифта шайбой увеличенного диаметра, подкладываемой под близрасположенную крепежную гайку.

При установке штифтов необходимо соблюдать определенные, установленные практикой правила. Штифт должен быть утоплен в отверстии съемной детали (рис. 226, II). Выход штифта (рис. 226, I) недопустим, так как в этом случае штифт может быть поврежден случайным ударом или расшатан в посадочном гнезде. В случае, когда толщина фланца недостаточна для утопления штифта, на участке выхода штифта в съемной детали пред усматривают местные приливы (рис. 226, III).

Штифты всегда следует располагать в непосредственной близости от крепежных элементов: болтов, шпилек и т. д. В деталях, не имеющих других фиксирующих элементов, например, центрирующих заточек, устанавливают два штифта. Большее число штифтов устанавливать нет смысла, кроме случая, когда соединение подвержено повышенным сдвигающим нагрузкам. В соединениях цилиндрических деталей с центрирующей заточкой для угловой фиксации деталей относительно друг друга вполне достаточно одного установочного штифта. При наличии значительных сдвигающих сил применяют и большее число штифтов.

Для более точной фиксации штифты должны быть как можно дальше расположены друг от друга и от геометрической оси детали.

На рис. 227 приведены примеры неправильной и правильной расстановки штифтов на детали типа крышки (отверстия под штифты показаны зачерненными наполовину кружками).

Ошибка в конструкции на рис. 227, I состоит в том, что штифты далеко отнесены от крепежных болтов. В конструкции на рис. 227, II штифты расположены в непосредственной близости от крепежных болтов; здесь ошибка заключается в малом расстоянии между штифтами. Фиксация получается ненадежной; сдвигающие силы (например, от рабочей нагрузки, приложенной к центральной бобышке крышки) вызывают в штифтах соединения большие напряжения.

В конструкции на рис. 227, III ошибки исправлены разноской штифтов. Наиболее правильна конструкция на рис. 227, IV, где штифты разнесены па максимально возможное расстояние.

Конические установочные штифты обеспечивают более точную фиксацию, чем цилиндрические. Точность фиксации почти не теряется с течением времени при износе и после многократных переборок, так как плотность посадки штифта каждый раз восстанавливается в результате погружения штифта в гнездо на большую глубину. Другое преимущество этих штифтов заключается в их относительно легкой удаляемости, что позволяет заменять поврежденные штифты и в известной мере облегчает сборку и разборку соединения. Изготовление соединений на конических штифтах значительно сложнее, чем на цилиндрических. Здесь обязательно совместное сверление, зенкерование и развертывание отверстий в фиксируемых деталях.

Штифты выполняют из закаленной стали. Стандартная конусность 1:50. Штифты устанавливают в гнезда нормированной силой. Конические штифты для фиксации деталей из легких сплавов не применяют из-за возможности смятия стенок отверстия при установке штифта.

Основные типы конических установочных штифтов показаны на рис. 228. Штифт, приведенный на рис. 228, I, применим только для неразъемных соединений или при сквозном отверстии, когда имеется возможность выбить штифт с обратной стороны.

В разъемных соединениях и при установке штифтов в глухие отверстия обязательно применение съемных элементов.

Простейший съемный элемент — кольцевая канавка на выступающем конце штифта (рис. 228, II) под захваты съемника. Удобнее в обращении штифты с наружной (рис. 228, III) или внутренней (рис. 228, V) резьбой. Такие штифты извлекаются из гнезда с помощью гайки (рис. 228, IV) или болта (рис. 228, VI), опирающихся через подкладные шайбы на поверхность отъемной детали. Гайку (или болт) достаточно повернуть на несколько оборотов, чтобы только стронуть штифт с места; после этого штифт вынимают вручную.

В отличие от цилиндрических установочных штифтов, допускающих применение уплотняющих прокладок на стыке соединяемых деталей, конические штифты могут правильно работать только в соединениях «металл по металлу».

Конические установочные штифты применяют в узлах и машинах, где основным требованием является точность установки.

«Лежачие» установочные штифты, ось которых совпадает с плоскостью стыка соединяемых деталей (рис. 229), в отдельных случаях применяют для их фиксации. Сами штифты должны быть зафиксированы.

Фиксация зегерами (рис. 229, I) не предохраняет от выпадения штифта при сборке и разборке. Лучше фиксировать штифты, например, креплением к одной из деталей винтами (рис. 229, II) или зачеканкой металла детали в углубление в теле штифта (рис. 229, III). Последний способ применим только в деталях, выполненных из достаточно пластичных металлов. Отверстия под штифты сверлят с торца и развертывают совместно в обеих деталях. Достоинство этого соединения — большая площадь среза и смятия. Недостаток состоит в том, что под действием сдвигающих сил в соединении возникают перпендикулярные к плоскости стыка силы, дополнительно нагружающие крепежные болты.

Штифты применяют только в стыках типа «металл по металлу». «Лежачие» штифты фиксируют детали только в направлении, перпендикулярном к оси штифтов. При необходимости фиксации во всех направлениях применяют установку нескольких взаимно перпендикулярных штифтов (рис. 229, IV).

Точность фиксации «лежачими» штифтами из-за их расположения гораздо меньше, чем точность фиксации цилиндрическими и коническими установочными штифтами.

Мелкие цилиндрические детали типа бонок, контактов, опорных ножек и т. д., устанавливаемые на поверхностях изделий , крепят расчеканкой в обратноконических гнездах (рис. 49, а—е).

Такие же приемы применяют для крепления кольцевых деталей, например, кольцевых уплотнений, седел и т. д. (рис. 49, ж—м).

На рис. 50 показаны некоторые способы крепления седел клапанов.

Конструкции (а, б) применяют для седел, выполненных из пластичного металла (бронза, аустенитные стали и т. д.), сажаемых в корпуса из твердого и хрупкого металла (чугун), конструкции (в, г) — для седел, выполненных из твердого металла, сажаемых в корпуса из пластичного металла (алюминиевые сплавы).

В конструкции (в) крепление производится зачеканкой или развальцовкой материала корпуса вокруг седла (участок m).

В конструкции (г) седло ввертывают в корпус на резьбе и фиксируют круговой развальцовкой отверстия корпуса (участок n), сопровождающейся затеканием материала в торцовые зубчики седла.

Пластинки, плоские пружины и им подобные детали крепят на поверхности массивных деталей путем установки в паз (рис. 51, а) и раздачи материала детали пуансоном в нескольких точках. От сдвига в продольном направлении пластинка фиксируется металлом, затекаемым в полукруглые вырезы.

Аналогичным способом крепят цилиндрические прутковые детали (рис. 51, б, в).

Правила создания каркаса для перегородок и потолков

Гипсокартон – самый популярный материал для ремонта помещений, применяемый для обшивки стен, потолков, создания перегородок. ГВЛ 10, 12 мм (или гипсокартон) можно монтировать разными способами. Поэтому, лучше рассмотреть все варианты, чтобы выбрать наиболее подходящий для каждого конкретного случая. Гипсокартонные листы крепятся главным образом при помощи каркасной профильной конструкции. Иногда для крепления листов используют специальный клей, но крепление на профиль более надежно.

Также этот метод позволяет реализовать дизайнерские идеи: арки, ниши, фигурные элементы. От назначения всей конструкции и материалов, которые будут для нее использоваться, будет зависеть и тип каркаса. Крепежные элементы для них выбираются с учетом будущей нагрузки на конструкцию и ожидаемой от нее прочности.

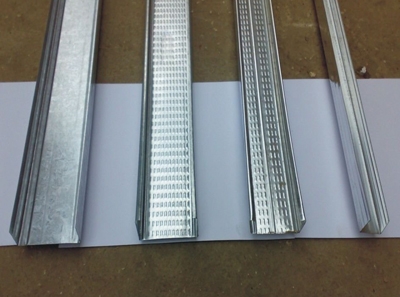

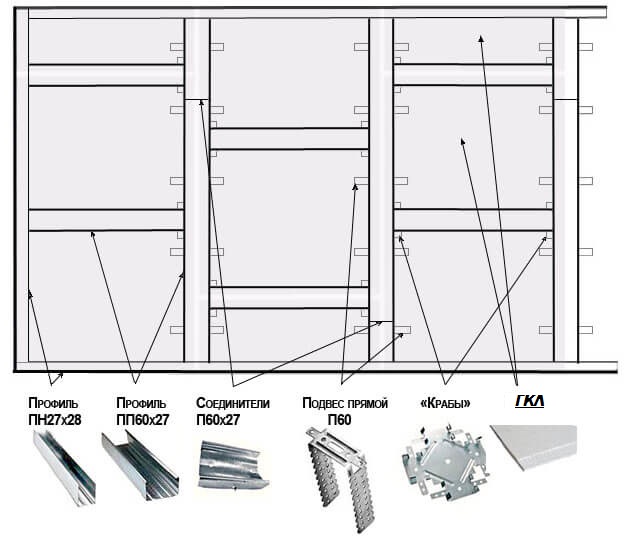

Каркас из металла для крепления ГВЛ состоит из направляющих, или стартовых, и несущих, или стоечных, элементов. Чтобы правильно выбрать материалы для изготовления каркаса, необходимо рассмотреть все их виды.

Виды профилей

- CD — потолочный профиль 60х27 (ПП). Он несет основную нагрузку и удерживает вес готовой конструкции. Такой профиль имеет боковые перегородки повышенной жесткости. Его применяют для отделки стен и потолков. . Этот вспомогательный профиль предназначен для крепления листов конструкции. Он задает плоскости будущих изделий. Его используют как для соединения каркаса с поверхностями, так и для сопряжения разных плоскостей конструкции.

- UW — направляющий профиль 50х40, 75х40, 100х40 (ПН) используется для создания перегородок. ПН монтируется к потолку и полу, прилегающим к простенку.

- CW — стоечный профиль 50х50, 75х50, 100х50 (ПС), усиливает каркас перегородок. Его устанавливают вертикально. ГКЛ крепятся к нему с обеих сторон.

- Арочный профиль. Это специальные изогнутые профили выпуклой и вогнутой формы. Профиль этого типа используют для создания сложных конструкций плавной формы, со всевозможными изгибами.

Металлические профили монтируются с помощью дополнительных крепежных элементов:

- Двухуровневый соединитель CD-профиля скрепляет перпендикулярные профили разных уровней. Для монтажа этой детали придается форма буквы «П».

- Соединитель одноуровневый, называемый также «крабом», используют для соединения поперечных перемычек одного уровня методом крест-накрест. При установке в профиль он защелкивается и затем закрепляется саморезами. Для одного соединения может потребоваться 8 саморезов.

- Прямые подвесы для CD - это металлические пластины. При креплении им также придают форму «П». Они используются для подвесных потолков. Средний отрезок пластины крепится к поверхности, а с помощью загнутых краев фиксируют профиль.

- Анкерный подвес тоже предназначен для крепления CD профиля к потолку. Его используют, когда прямой подвес недостаточной длины. Подвес этого типа вставляется в профиль, при этом его тяга продевается через имеющиеся в пружине специальные отверстия. Тяга может выдерживать до 25 кг нагрузки.

- Удлинитель для CD профиля (продольный соединитель) применяют для удлинения несущего профиля. Он соединяется с профилем саморезами.

- Соединитель угловой также применяется в качестве краба при создании каркаса подвесных потолков одного уровня.

- К капитальным поверхностям, например, потолкам и стенам, конструкция крепится дюбелями, а при помощи саморезов разных типов осуществляют крепеж гипсокартона к металлическим рейкам.

Общие правила монтажа каркаса под ГКЛ

До начала работы нужно создать схему будущей конструкции, а также рассчитать необходимое количество материалов. Параметры крепления гипсокартона зависят от назначения конструкции: прикладного или декоративного. Если требуется сделать перегородку или обшить стену, и на нее не будет большой нагрузки, то дополнительное усиление конструкции не нужно. В этом случае крепление выполняют на простой каркас. Если же на стену планируется вешать мебель, то обязательно увеличивается толщина каркаса и самого листа ГКЛ. Чтобы улучшить тепло- и звукоизоляцию, между панелями укладывают слой утеплителя. С помощью такой перегородки можно спрятать все коммуникации. Чтобы вывести розетки и выключатели, в гипсокартоне вырезаются отверстия. Затем вся поверхность шпаклюется. Если планируется отделка сразу и стен, и потолка, то начинают с монтажа потолка.

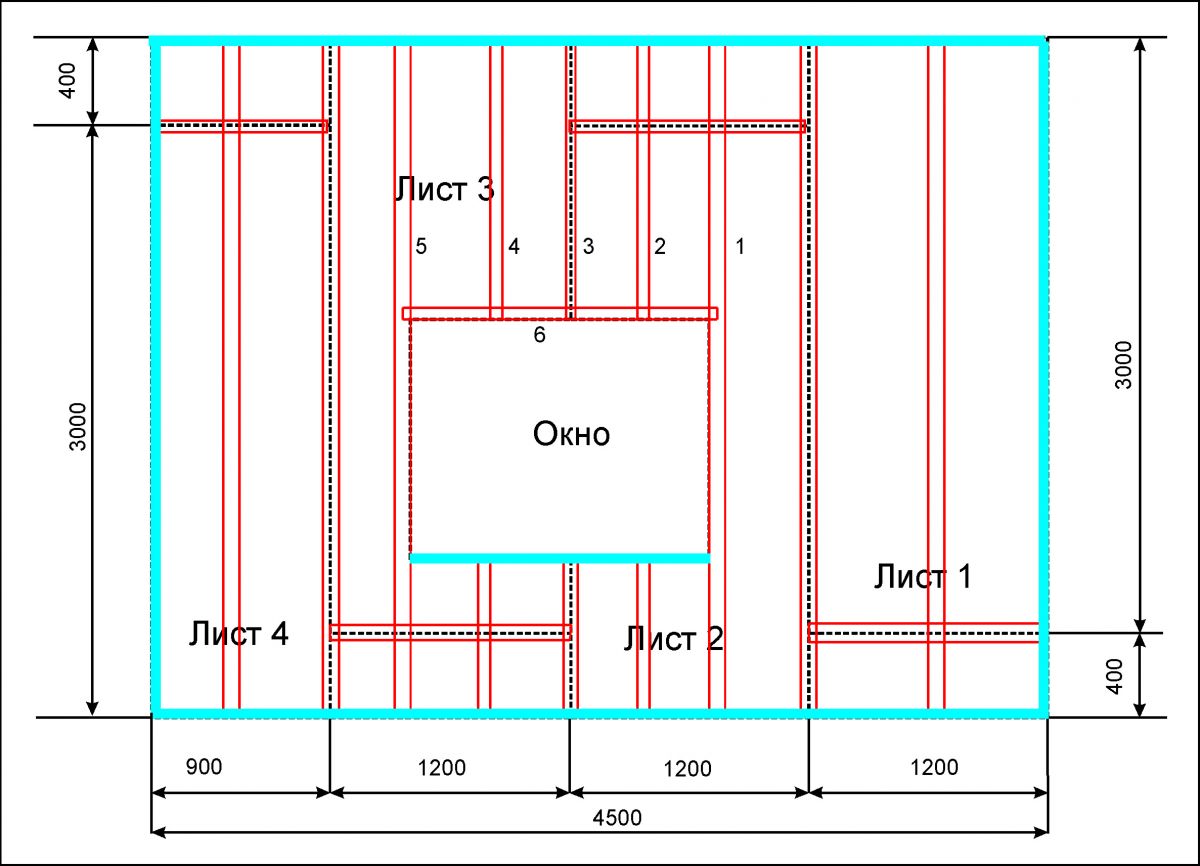

Расчет количества профилей для стенового крепления гипсокартона

Стеновой гипсокартон имеет толщину 12,5 мм. В процессе эксплуатации стена подвергается различным нагрузкам, что может провоцировать деформацию металла. От Предположительных нагрузок напрямую зависит толщина металла профиля, а также его количество. Это важно учитывать, проводя расчеты и выбирая материала для сооружения гипсокартонных стен.

Если нагрузки на каркас будут небольшими, то возможно применение профиля с толщиной стенок 0,4 мм. В другом случае лучше обезопасить себя, купив более надежный усиленный профиль толщиной 0,6 мм.

При монтаже каркаса, подвигающегося большим нагрузкам, рекомендуется уменьшить шаг расположения стоечного профиля до 0,4 – 0,5 метров. Для легких каркасов допускается устанавливать элементы на расстоянии 0,6 метров. При расчете количества профилей обязательно принимаются соответствующие значения.

Расчет направляющего профиля для стен

Начинают расчет профилей для каркаса под гипсокартон с определения количества направляющих элементов (ПН или UW-профилей). Монтаж такого вида строительного материала осуществляется к поверхностям пола и потолка. Они должны располагаться

максимально точно по вертикальности, относительно друг друга. В последствие, в паз профилей будет устанавливаться стоечный профиль. Отклонения приведут к "заваливанию" стены на или от себя.

Расчет направляющего профиля несложен. Необходимо отмерить длину стены и результат умножить на два. Если каркас монтируется на нескольких стенах, соответственно замер делается для каждой из них.

Дополнительно направляющий профиль может потребоваться, если на стене присутствует оконный проем. В таком случае, нужно к расчетному значению добавить длину окна, умноженную также на два (установка снизу и сверху проема).

Расчет стоечного профиля для стен

Этот расчет более сложен. Чтобы избежать покупки лишнего материала и избежать дефицита его при строительстве наиболее правильно создать масштабированный рисунок стены на чистом листе бумаги. Далее в том же масштабе расчертить расположение направляющего (CW) профиля в будущем каркасе

Расположение направляющего профиля для стенового крепления может быть следующим:

- по углам;

- через каждые 40-60 см (в зависимости от толщины и несущей способности каркаса);

- над дверным проемом (над перемычкой);

- на и под оконными проемами для усиления жесткости.

Для усиления жесткости конструкции в местах дверного или оконного проемов, допускается делать шаг установки стоечного профиля от 30 до 40 см.

Не забываем за перемычки. Из необходимо делать обязательно, если участок стены большой и для его зашивки требуется больше одного листа гипсокартона, а также для укрепления конструкции в месте торцевого соединения профилей. Перемычки делают из того же CW профиля. Обычно, для одной перемычки требуется запас длины. Расчет осуществляется путем добавления двух толщин профиля к расстоянию между стойками.

По готовому шаблонному рисунку рассчитываем количество целых металлических профилей. Прибавляем 1-2 «на брак». Примерная схема чертежа каркаса для монтажа ГКЛ выглядит так:

Расчет потолочного каркаса из ГКЛ

Потолочный каркас рассчитывается тем же способом, что и стеновой. А именно, на чистом листе бумаги расчерчивается масштабированный рисунок с расположением каждого элемента.

Направляющий (ПН) профиль крепится к стене по периметру помещения. Следовательно, длина всех стен и будет той величиной, которую мы принимаем за общую длину потолочного профиля.

ПН для потолков = общая длина стен

В паз потолочного профиля заводится потолочный профиль. Размещать его рекомендуется параллельно короткой стене. Расстояние между каждым элементом составляет 40-90 см, в зависимости от расчетной нагрузки. Большой шаг (90 см) можно делать если нагрузка на потолок не превысит 0,15 Нм. На практике, никогда точно не знаешь, будет ли такая нагрузка справедлива именно к своему потолку. Поэтому строители всегда перестраховываются и делают шаг 40-60 см, не более.

С шагом 40-60 см к потолочному профилю крепятся перемычки – нарезанное куски из того же ПП-профиля. Для крепления используются крабы. Количество крабов будет равняться числу пересечений ПП профиля с перемычками.

Также важно рассчитывать подвесы. Это элементы для закрепления потолочного профиля к потолку. Обычно, шаг крепления подвесов составляет 0,6 метра. При монтаже двуярусных потолков, это расстояние уменьшается для придания большей жестокости конструкции. В целом, чертеж должен иметь примерно такой вид:

Когда принципиальная схема каркаса потолка перенесена на бумагу, по чертежу рассчитывается нужное количество всех материалов. Далее они закупаются и начинается самый интересный процесс – сборка.

Порядок работы при монтаже каркаса для потолка

- Делается схема разметки каркаса. Для этого на стенах по периметру помещения отмечают уровень. Ровную отбивку можно получить, используя лазерный или водяной уровни или нивелир. Затем по готовому уровню крепится стеновой профиль UD. Его закрепляют дюбелями через каждые 50 см.

- Далее производится разметка на потолке, где будут находиться направляющие CD. Располагают их с шагом 40-60 см в соответствии с длиной гипсокартона так, чтобы листы соединялись стыками на одном профиле. По этим линиям монтируются подвесы, которые следует крепить с шагом от 30 см до 1 метра. Подвесы лучше расположить не по одной линии, а в шахматном порядке.

- На этом этапе монтируются профили. Для ровного горизонтального крепления между противоположными стенами натягивается прочная нить. По нитке направляющие выравниваются и прикручиваются к подвесам. Края направляющих профилей должны быть вставлены в стеновые несущие UD. Стыки соединяют саморезами с помощью соединителей для CD. Собранный каркас проверяется по уровню и ровности конструкции. Затем монтируют дополнительные крепления для люстры или других элементов, протягивают электропроводку для освещения.

- Теперь листы гипсокартона саморезами крепятся к металлу. Их прикручивают с шагом 20 см. Саморез аккуратно углубляют в гипсокартон, но сильно не продавливают, чтобы сохранилась удерживающая способность. Нужно следить, чтобы все стыки находились на профиле, и впоследствии не провисли. Очень важно при монтаже оставлять зазор между листами гипсокартона от 3 мм до 7 мм. Это придаст конструкции подвижность, т.е. позволит ей при изменениях влажности и температуры немного расширяться и сжиматься, не нарушая при этом ее целостность.

- Для усиления жесткости каркаса двухуровневого навесного потолка, устанавливают поперечины вдоль конструкции из CD-профилей, сохраняя промежуток от 30 до 60 см с шагом в 10 см. При таком соединении элементов используется краб, который устанавливают сверху соединения.

- Конечный этап работы заключается в шпаклевке швов с использованием армированной ленты.

Для наглядности, рекомендуем посмотреть видео монтажа строительства каркаса для гипсокартонных потолков:

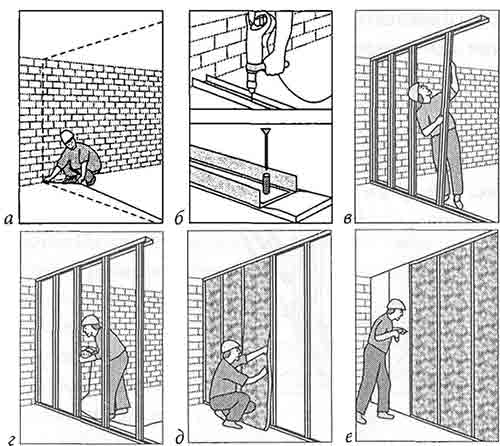

Порядок работы при монтаже каркаса для стены

- Для обрешетки стены ее также необходимо разметить. Для этого прочерчивают линии для направляющие UW, используя при этом уровень. Ширина линии разметки рассчитывается, исходя из толщины профиля и толщины листа гипсокартона.

- Далее вдоль стены к потолку дюбелями крепится одна из направляющих.

- Затем отвесом определяется на полу место установки второй направляющей. Точно под потолочной направляющей отмечаются две точки и через них прочерчивается линия для второго направляющего профиля.

- Для монтажа стоечных CW так же делается разметка с шагом в 40 – 60 см. На потолочной направляющей наносится разметка и отвесом отмечаются на стене вертикальные линии. Профили следует расположить так, чтобы стыки листов гипсокартона находились точно посередине.

- Вдоль вертикальной разметки к стене дюбелями крепятся прямые подвесы 60х27. На них будут крепиться стоечные CW, которые концами должны быть вставлены в направляющие. Шаг крепления подвесов вдоль одной линии составляет 50-60 см.

- Между напольной и потолочной направляющими монтируются несущие профили. С направляющими они скрепляются посредством крабов. Кроме того, несущие профили крепятся к подвесам. Важно следить, чтобы положение профиля было строго вертикальным.

- Когда вертикальная обрешетка готова, для жесткости конструкции устанавливаются поперечины. Их расположение подобно установке на потолке, но промежуток между ними делается 60 см.

- Теперь готовый каркас можно обшивать гипсокартонными листами, прикручивая их саморезами для гипсокартона. Шляпки углубляют в лист на 4 мм. Шаг установки саморезов составляет около 10-30 см. Листы крепятся вдоль профиля снизу вверх и сверху вниз. С целью придания подвижности конструкции, предусматривается зазор в 1 см между ГКЛ и полом и 0,5 см - между ГКЛ и потолком. Швы шпаклюются (можем порекомендовать отличную шпаклевку для стыков кнауф фуген), а зазор снизу закрывается плинтусом.

- Стены обрабатываются шпаклевкой только после потолка. Сначала, используя армирующую сетку, заделывают швы на стыках гипсокартона и потом шпаклюется вся стена.

Мебельный крепеж и фурнитура помогают провести качественную сборку конструкций из разных материалов. Разновидности крепежных систем разнообразны, отличаются способом фиксации и местом их установки.

Фурнитура не только упрощает процесс сборки мебели, но и остается незаметной по окончанию работы. На современном рынке можно найти огромное количество крепежей для сборки разнообразной мебели, повышающих ее надежность и срок эксплуатации.

Виды крепежной фурнитуры

В зависимости от типа мебели и ее предназначения отличаются и конструкции крепежных элементов. Они могут:

- фиксировать изделие изнутри, создавая прочный каркас;

- закреплять основу мебели к полу, стене.

Каждый вид фурнитуры имеет различные характеристики, особенности. Некоторые крепежи будут уместны для сборки стеклянной мебели, другие для ДСП.

Мебельные уголки

Таблица 1. Основные типы мебельных уголков.

Зачастую уголки применяются для фиксации всех деталей шкафа между собой. Также это распространенная фурнитура, которой оснащают корпусную кухонную мебель. Главный недостаток таких крепежей – их необходимо регулярно подтягивать, поскольку они будут постепенно расшатываться.

Конфирмат

Второе название конфирмат – еврошурупы, евровинты. Это довольно простой в монтаже, не требующий точности шуруп. Его установка требует использование:

Шляпка конфирмат оснащена разъемом под шестигранный ключ, которым и закручивается шуруп. Для его установки, в мебели нужно сделать два отверстия – первое в торце детали, второе в элементе, который нужно прикрепить. Данный шуруп довольно просто монтировать, поэтому сверлить под него отверстия можно непосредственно перед сборкой конструкции.

Для монтажа конфирмат применяют специальное сверло. Однако, по мнению большинства мастеров, такое приспособление не актуально – с ним сложно работать, поскольку оно регулярно:

Поэтому, чтобы получить необходимые отверстия можно использовать обычные сверла. Самым распространенным считается конфирмат размером 7*50 миллиметров.

Таблица 2. Преимущества и недостатки конфирмат.

| Плюсы | Минусы |

|---|---|

| 1. Монтаж не требует специального оборудования, поэтому сборка мебели проходит достаточно просто. 2. Обеспечивает надежную стяжку деталей. 3. Выдерживает большие нагрузки. 4. Возможна установка при помощи киянки. | 1. Если не использовать заглушки под цвет мебели, шляпку конфирмата будет видно. 2. Конфирмат нарезает резьбу внутри детали, из-за чего может спровоцировать ее деформацию. 3. Если мебель собрана при помощи конфирмат, ее нельзя разбирать больше трех раз. |

Изучив таблицу можно заменить, что конфирмат не вызывает сложностей при работе с ним и обеспечивает надежную стяжку. Однако, если есть возможность, лучше заменить его эксцентриковой стяжкой.

Шканты

Шканты – это деревянные цилиндрические крепежи, их размер обычно 8*35 миллиметров (длина и диаметр). Главное преимущество этих крепежей – их не видно изнутри и снаружи.

Также шкантовое крепление имеет и пару недостатков.

- Выполнить его можно один раз. Провести демонтаж и повторную сборку мебели, без ее повреждения, довольно тяжело.

- Необходима ювелирная точность при подготовке отверстий. Для соблюдения этого условия, возможно, потребуется использование специального оборудования.

Инструкция № 1 – как установить шкант

Монтаж этой фурнитуры чрезвычайно простой, нужно лишь придерживаться определенных правил.

Шаг № 1 – отверстия по крепеж. В каждой детали необходимо сделать отверстия при помощи дрели. Важно, чтобы они полностью совпадали с положением оси.

Шаг № 2 – установка. В подготовленные отверстия на одной детали необходимо вставить шканты. Они должны лишь наполовину заходить вглубь. Чтобы повысить прочность и зафиксировать крепеж в отверстия можно добавить клей ПВА.

Шаг № 3 – сборка мебели. Теперь необходимо закрепить вторую деталь мебели. Для этого ее нужно просто насадить на выступающий край шкантов.

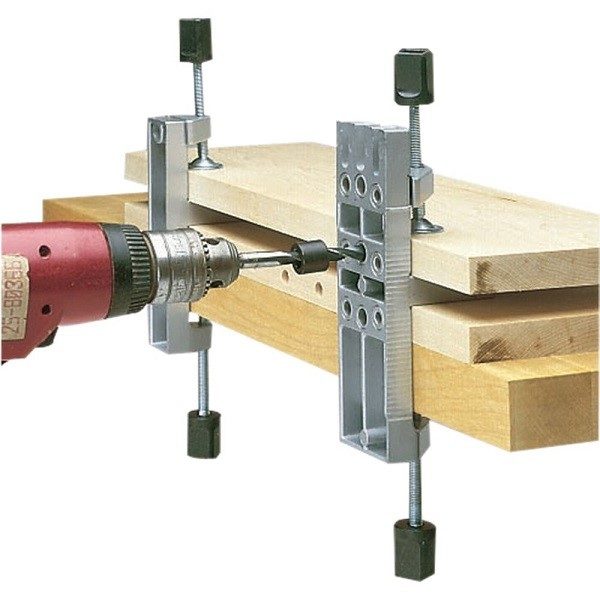

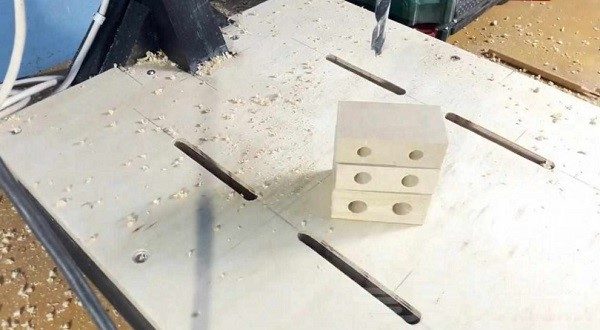

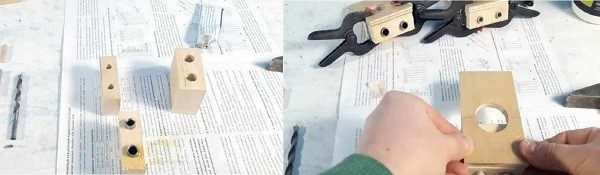

Инструкция № 2 – как самостоятельно сделать кондуктор под шканты

Кондуктор не обязательно покупать в магазине, ведь его довольно просто сделать самостоятельно, используя подручные материалы. Необходимо учитывать – под разный диаметр шкантов требуются отдельные шаблоны. Для создания кондуктора потребуется:

Шаг № 1 – отверстия. В деревянных брусках следует сделать сквозные отверстия, важно чтобы они были расположены строго под углом 90 градусов. Диаметр сверла должен соответствовать размерам металлических труб.

Шаг № 2 – обработка фанеры. Из фанеры нужно вырезать три прямоугольных куска и сделать в них отверстия. Края фанеры можно зачистить наждачной бумагой, чтобы убрать сколы.

Шаг № 3 – формировка кондуктора. Пришло время собрать всю конструкцию воедино. Для этого необходимо нанести на металлические трубки эпоксидный клей и вставить их в подготовленные отверстия в деревянных брусках. Когда клей высохнет можно приступать к фиксации листов из фанеры. Их можно прикрепить к брусьям при помощи ПВА.

Видео – Кондуктор для шкантов DIY / Conductor for DIY dowels

Стяжки

Для скрепления деталей мебели используют 2 вида стяжек. Они отличаются между собой определенным особенностями.

Таблица 3. Виды мебельных стяжек.

Полкодержатели

Такой вид фурнитуры отличается большим разнообразием. Ее принято разделять на крепежи для стекла и ДСП. Интересно выглядят полки, в которых гармонично сочетается два разных вида материалов. Чтобы получить качественную стяжку между ними, необходимо использовать полкодержатели. Такая фурнитура бывает:

Таблица 4. Отличия полкодержателей для ДСП и стекла.

| Параметры | Для стекла | Для ДСП |

|---|---|---|

| Конструкция | Содержит винт и стержень. | Представляет собой саморез и держатель. |

| Установка | Фиксируются к стенкам шкафа при помощи винтов, на основу вкладывается полка. | Саморез нужно вкрутить в стенку шкафчика, а держатель будет фиксировать плоскость полки. |

| Преимущества | Имеет привлекательный внешний вид и обеспечивает надежную фиксацию полки. | Надежность конструкции обеспечивается благодаря резьбе в материале шкафа. |

| Недостатки | Для защиты от расшатывания, повреждений необходима эластичная прокладка. | Необходимо сделать точные отверстия. Важно чтобы они совпадали на стене и полке. |

Болт-гайка

Уже довольно длительный период времени для соединения мебельных поверхностей используют такую систему, как болт-гайка. Под такой крепеж в каждой детали делают отверстия. С одной стороны в него вставляют болт, а с другой накручивают гайку. Сегодня такая крепежная фурнитура используется не так часто, несмотря на свои преимущества. Шляпка болта имеет полукруглую форму, которая после фиксации не прокручивается, оставаясь в статическом положении.

Несмотря на простоту в эксплуатации, система болт-гайка сместилась на второстепенный план после появления более современных видов крепежной фурнитуры. Однако, она все равно остается актуальной при сборке мебели, особенно для начинающих мастеров.

Таблица 5. Преимущества и недостатки крепежа болт-гайка.

Видео – Мебельные соединения основные виды

Какую крепежную фурнитуры выбрать под отдельные виды материала

Современные производители изготавливают мебель не только из ДСП, но и из других материалов.

Таблица 6. Выбор крепежа исходя из материала мебели.

| Материал | Описание |

|---|---|

| Применяются такие крепежи как саморезы (по типу «быстрого монтажа»), которые вкручивают в стену. Обычно это тонкий саморез с пластиковой насадкой. Также крепежи могут иметь специальный клеевой состав и резиновую прокладку. Они обеспечивают фиксацию полок, стеклянных поверхностей, при этом покрытие мебели не повреждается. Стеклянные двери на тумбе можно установить, используя обычные мебельные петли. |

| Для соединения металлических деталей идеально подходят винтовые крепежи. Их можно фиксировать на стойке при помощи шуруповерта/дрели. Чтобы мебель не теряла эстетичный вид, шляпку крепежей можно закрыть заглушкой. |

| Для фиксации такой мебели можно использовать любые крепежи, которые предназначены для ДСП. |

Телескопические направляющие для выдвижных ящиков – это современная фурнитура, позволяющая без усилий открывать даже массивные конструкции. Хотите подробно узнать о монтаже телескопических направляющих и правильном расчете для их установки? Читайте специальную статью.

Основные разновидности фурнитуры для мебели

При выборе мебели важно обращать внимание не только на ее внешний вид, ведь такие параметры как долговечность и функциональность будут более важны. За эти характеристики отвечает фурнитура, которой оснащают каждое изделие. Существует большое разнообразие деталей, упрощающих использование и повышающих эксплуатационный период мебели.

Дверные ручки

Существует три основных типа ручек, это:

- стационарные;

- с нажимным механизмом;

- поворотные.

Стационарные модели встречаются исключительно на дверцах шкафа, тумбочки. Их не оснащают замком, они позволяют тянуть или толкать дверцу и зачастую несут в себе декоративную функцию. Остальные виды отличаются наличием защелки, замка, поэтому они встречаются гораздо чаще.

Колесики

Сегодня на мебельном рынке можно найти массу моделей мебели на колесиках. Они необходимы для свободного перемещения изделия по дому. Каждый вид колес отличается между собой:

- параметрами регулировки;

- креплением;

- способом вращения.

При выборе такой фурнитуры важно обращать внимание не только на качество с привлекательным внешним видом. Необходимо чтобы колесики подходили под стилистику мебели (на которую их будут крепить) и помещения в целом.

Все виды колесиков можно разделить на два основных подтипа.

- Поворотные – позволяют без особых усилий перемещать мебель по дому.

- Неповоротные – способны выдерживать большие нагрузки, но не отличаются хорошей маневренностью, поэтому мебель гораздо сложнее перемещать.

Ножки

Практически все виды мебели обязательно оснащают ножками/опорами. Поскольку они держат на себе всю конструкцию, ножки должны быть качественными, но нельзя забывать и об их дизайне. Этот вид фурнитуры можно разделить на 3 группы.

- Обычные, без возможности регулировки высоты. Зачастую представляют собой недорогую опору для мебели. Отличаются лаконичным дизайном.

- Модели с возможностью настраивать высоту. Такие ножки будут идеальным вариантом для помещений с неровными полами, позволяя выровнять мебель по уровню.

- Декоративные – используют в качестве украшения. Модели могут быть разнообразны, например, с резьбой, нестандартной формы.

Металлические модели обычно изготавливают из:

Они отличаются долговечностью и прочностью. Такие ножки гармонично сочетаются с различными предметами интерьера.

Дерево чаще используют для создания декоративных моделей. Выбирать лучше ножки из дорогой древесины, поскольку они отличаются:

- привлекательным видом;

- высоким качеством.

Пластиковые модели не отличаются эстетичным видом, однако, компенсируют это:

Петли

Мебельные петли относятся к соединительной фурнитуре, позволяющей открывать/закрывать дверцы. Виды петель бывают разными, они зависят от конфигурации шкафчиков, их фасадов. Такую фурнитуру могут оснащать доводчиками для бесшумного и плавного функционирования.

Таблица 7. Основные виды петель.

| Вид | Описание |

|---|---|

| Накладные | Самые обычные петли, позволяющие дверцам открываться на 110 градусов. Применяются на распашных фасадах. |

| Полунакладные | Такими навесами оснащают шкафчики, дверцы которых закреплены на один бок, распахиваются в разные стороны. Они позволяют открывать дверку на 110 градусов. |

| Внутренние | Такими петлями оснащают фасады, которые расположены между двумя боковыми деталями. Они обеспечивают открытие дверей на 100 градусов. |

| Угловые | Идеальный вариант для углового ящика. Открыть дверцу можно всего на 90 градусов. |

| Штольные | Крепятся к накладным планкам, расположенным на том же уровне, что и фасад мебели. Открытие дверей возможно только на 90 градусов. |

| Сложные | Применяются для угловых ящиков с Г-образным коробом. Петли крепятся посередине двух фасадов, обеспечивая их синхронное открытие. |

| Трансформер | Их используют вместе со сложными навесами. Петля способна удерживать на себе одновременно два фасада и позволяет открыть дверцы под большим углом. Также эти петли уместны, если шкафчик оснащен выдвижным ящиком. |

Петли мебельные с доводчиком – это дорогостоящая фурнитура со сложной конструкцией. Благодаря встроенному в петли амортизатору, дверцы будут закрываться самостоятельно. Хотите подробно ознакомиться с разновидностями данной фурнитуры? Тогда читайте нашу специально подготовленную статью.

Замки

Предназначение этой фурнитуры – возможность фиксации дверцы в одном положении. Замки бывают трех видов:

- защелка;

- замок с ключом;

- замок для санузла.

Защелки отличаются простым функционалом – для их срабатывания нужно просто захлопнуть дверцу. Зачастую таким механизмом оборудованы дверцы с нажимной ручкой.

Замки с ключом позволяют закрыть дверцы, предотвращая доступ для посторонних. Модели для санузла – это механизм с вертушкой, который можно закрыть изнутри. Такой вариант больше уместен для обычных дверей, нежели для мебели.

Также актуальными для мебели будут врезные замки. Они имеют высокий показатель надежности, а главное, не портят внешний вид мебели. Такие замки бывают:

Самым простым считается накладной мебельный замок. Их можно монтировать на мебель из ДСП, стекла. Они подходят даже для двустворчатых дверей.

Крючки

Данный вид фурнитуры должен выдерживать большие нагрузки, поэтому при выборе крючков важно обращать внимание на качество металла, из которого они выполнены. Крючки отличаются:

- формой;

- стилем;

- размерами;

- функциональностью;

- конструкцией.

Среди самых популярных крючков можно выделить одно, двух и трехрожковые модели. Их можно прикрепить самостоятельно к любой мебели. Предназначение этой фурнитуры – хранение различных вещей, в основном одежды.

Заключение

Мебель оснащают различными видами фурнитуры. Она отличается функциональными возможностями, внешним видом, помогает улучшить процесс эксплуатации мебели. Выбирать лучше только качественную фурнитуру с крепежами. В погоне сэкономить, можно приобрести плохую деталь, которая негативно скажется на функционировании всей конструкции и быстро придет в негодность.

Листы гипсокартона часто являются оптимальным решением для черновой внутренней отделки помещений. В этой статье будут подробно рассмотрены способы крепления ГКЛ к стенам и потолку, варианты обшивки на каркас и без него, типы профиля и современные монтажные приспособления.

Каркасный способ крепления к стене

Данная технология подразумевает установку на предварительно подготовленную конструкцию, собранную либо из деревянного бруса, либо из оцинкованного профиля.

Каркасный тип сборки имеет следующие сильные стороны:

- Точная геометрия поверхностей и помещения в целом. При правильном подходе, стены будут идеально ровными, а углы примыканий перпендикулярными (если проектом не предусмотрен другой вариант).

- Возможность реализовывать сложные дизайнерские решения.

- Каркасный метод позволяет спрятать коммуникации без дополнительной подготовки стен.

- Возможность укладки теплоизоляционного слоя.

Существенных недостатков 2: каркас отнимает свободное пространство помещения, в среднем 3-4 см на сторону; требует дополнительных расходов (профиль, крепеж) и времени на сборку.

Монтаж на профиль

Отечественный рынок предлагает следующие типы профиля:

- Направляющий П-образный UD-27.

- Каркасный CD-60.

- Направляющий для стоек UW-40. Возможные варианты поперечного сечения – 50, 75, 100 мм.

- Несущие стойки CW-50. Поперечное сечение 50, 75, 100 мм.

Последние два варианта применяют для формирования простенков с нуля, а первые два – для сборки каркаса на готовых стенах.

В ходе работ также применяются специальные крепежные элементы:

Как выполняется установка обрешетки:

- Разметка периметра комнаты. Лазерным уровнем (или обычным пузырьковым с правилом) проверяются все плоскости помещения. Определяются наиболее выступающие области поверхностей стен. Относительно этих областей под уровень, с соблюдением углов размечаются места крепления каркасного профиля на стены, на пол и потолок наносятся контрольные линии для установки направляющих. Расстояние между стеновыми планками – 60 см, шаг крепежа такой же. Следует учитывать стандартный размер листа (120х250 см) и размечать стену таким образом, чтобы профиль обязательно попадал в места стыков ГКЛ.

- Установка направляющих. Согласно разметке на пол и потолок крепят направляющие (UD-27). Фиксация выполняется обычными саморезами (50-70 мм), если основание бетонное, используют дюбеля или другой подходящий крепеж.

- Монтаж стоек. В направляющие вставляют каркасный профиль (CD-60) и связывают его со стеной ленточными перфорированными кронштейнами. Непосредственно к стене кронштейн фиксируется обычными саморезами, если нужно, через дюбель (в бетон). Между собой направляющий и каркасный профили соединяются специальными саморезами по металлу (блоха). Все работы выполняют, контролируя плоскость конструкции и уровень каждой стойки.

- Установка перемычек. Перемычки нужны для придания каркасу дополнительной жесткости и обеспечения опоры для стыков листов гипсокартона. Делают перемычки из каркасного профиля (CD-60), для этого в местах примыкания к стоевым в нем срезают (болгаркой или ножницами по металлу) боковые грани. Фиксируют тем же крепежом, что и к стеновым кронштейнам.

- Обшивка гипсокартоном. Стеновые листы (толщина 12,5 мм) укладывают, начиная от одного из углов, как правило, вертикально. Горизонтальный монтаж также возможен, главное, чтобы на стыках была жесткая опора на профиль. Крепеж выполняется саморезами по металлу таким образом, чтобы шляпка с легка утапливалась в лист (около1 мм). Если утопить больше, головка самореза провалиться и не будет выполнять своей функции. Для удобства в продаже есть специальные биты, ограничивающие глубину погружения. Подрезка листов по краям выполняется обычным ножом, можно обойным. Расстояние между саморезами не больше 40 см в любом перпендикулярном направлении.

Сложные криволинейные конструкции формируются специальным профилем. Он есть в продаже, но не везде, да и стоят подобные системы немало. Поэтому для создания фигурной отделки гипсокартоном чаще используют обычный профиль (CD-60) и листы оцинкованного металла. Необходимую форму этим материалам придают, подрезая в нужных местах ножницами или болгаркой.

Монтаж на деревянный брус

Данный вариант менее предпочтителен, чем монтаж на оцинкованные профиля. Дело в том, что дерево больше подвержено деформациям из-за перепадов температуры и особенно влажности. Если эти деформации имеют выраженный характер, то возможно появление трещин на отделанной поверхности. Чтобы минимизировать вероятность растрескивания, желательно применять сухое дерево, поскольку именно при усыхании влажных брусков происходят критичные изменения геометрии каркаса.

Последовательность установки:

- Разметка стен. Выполняется тем же способом, что и для профиля.

- Сборка обрешетки. Монтаж осуществляется согласно разметке. Брус должен присутствовать по всему периметру стен (в углах с обеих сторон), а также с учетом размеров листов на их стыках. Расстояние между рейками, как и шаг крепежа, – 60 см. Фиксация к стенам выполняется саморезами, в бетон на соответствующий крепеж. Плоскость выравнивают либо прокладками, либо монтируют на перфорированные кронштейны для профиля ГКЛ. Прокладки использовать менее предпочтительно, особенно деревянные (ДВП и подобные материалы также не приветствуются). Дереву, даже сухому, свойственны деформации, из-за чего прокладки со временем выпадают и у каркаса появляется люфт.

- Монтаж гипсокартона. Данный процесс ничем не отличается от аналогичного для оцинкованного профиля. Крепят на саморезы по дереву 30 мм. Можно использовать и более длинные, главное, чтобы не упирались в кирпичное основание.

Обратите внимание! Гипсокартон крепится лицевой стороной в помещение. Определить лицевую сторону довольно просто – обычно она светлее и на ней может быть нанесена разметка.

Монтаж ГКЛ на стены без обрешетки

Данное решение актуально, когда установка каркаса невозможна или не нужна. Чаще всего листы крепят на клей. Способов подобной отделки несколько и каждый из них имеет ряд особенностей.

Подготовительные мероприятия:

- Удаляем все фрагменты, которые плохо держатся на стене;

- Заделываем раствором трещины и выбоины;

- Наносим проникающую грунтовку;

Второй и третий пункты подразумевают определенное время на просушку: раствор полностью высыхает за 2-3 дня, грунтовка за 1-2 часа.

Установка на разные поверхности:

- На ровную стену. Ровными считаются монолитные поверхности из железобетона или камня с минимальным отклонением от уровня (не более 1 см). На них нет существенных неровностей, как на пример, на кирпичной стене без затирки швов. Для оклейки используют специальные смеси, монтажную пену, и даже жидкие гвозди, если поверхность идеально гладкая. Монтажная пена также популярна

Монтаж:

- Клей наносят непосредственно на лист таким образом, чтобы обработанная площадь была не меньше 10% от общей. Смесь равномерно распределяют по всему периметру и двумя полосами посередине.

- На пол по уровню выставляют подкладки толщиной около 10 мм. На них опирают лист с нанесенным клеем и аккуратно прижимают его к стене. На этом этапе проверяют правилом плоскость листа и его уровень. При необходимости положение корректируют.

- Крепеж грибками или дюбелями возможен только после полной полимеризации клеевого шва.

- Таким же способом монтируют все целые листы, после чего приступают к подрезке и установке крайних фрагментов.

Для правильной стыковки срезов ГКЛ с их краев снимается небольшая фаска для лучшей адгезии шпатлевки.

Видеопроцесс:

К потолку на каркас

В отличие от стенового, потолочный гипсокартон тоньше, его толщина 8,5 см. Это обусловлено сравнительно меньшими ударными нагрузками и необходимостью облегчения конструкции. Стеновые листы применять можно, но только, если нет другого варианта, поскольку в таком случае придется усиливать обрешетку.

- Разметка. Лазерным или водным уровнем на стенах отмечается периметр потолка. За основу берется либо самая нижняя его точка, либо определенная проектом величина. Также на этом этапе лучше отметить местоположение каркасного профиля и крепления кронштейнов. Направляющие устанавливают на двух противоположных стенах. Каркасный профиль должен находится по краям каждого листа и две планки посередине (при монтаже вдоль). Перемычки размечаются перпендикулярно, каждые 50 см, с учетом размера листов (чтобы попадали на стык).

- Установка направляющих. По разметке крепят направляющие (UD-27). Фиксация к стенам выполняется саморезами на дюбель.

- Установка каркасного профиля. В направляющие вставляется профиль CD-60, крепится к ним мелкими саморезами по металлу. К потолку дополнительно фиксируется на ленточные кронштейны с шагом 30 см.

- Перемычки. Заготавливаются из CD-60 (на стыках запиливаются болгаркой или ножницами), крепятся к основному профилю мелкими саморезами по металлу (блоха).

Если планируется вешать люстру для нее необходимо заранее подготовить место. Можно поставить закладную из деревянного бруска, но лучше все делать из металла, тем более что для подобных ситуаций в продаже есть готовые решения.

Монтаж гипсокартона к потолку без каркаса

Такой вариант отделки применяют если плоскость потолка ровная, он будет одноуровневым, работу нужно сделать быстро и с минимальными затратами, нет необходимости прятать проводку, ставить точечные врезные светильники.

Подготовительные мероприятия:

- Очистка основания. Удаляется все, что плохо держится, желательно убрать старое покрытие до бетонного основания.

- Заделка трещин и выбоин с последующим нанесением грунтовки.

- Разметка под уровень (лазерный или водный) с учетом толщины ГКЛ и клеевого слоя.

Крепление на саморезы

Монтаж гипсокартона на бетонное основание выполняется следующим образом:

- Прикладываем лист к потолку и размечаем места под саморезы (например, шуруповертом с тонким сверлом);

- По следам, оставшимся от сверла, делаем перфоратором отверстия и ставим дюбеля (оптимально подойдут дюбеля 6х40 мм);

- Повторно поднимаем лист и крепим его саморезами (40-50 мм). Крепеж закручиваем постепенно, так, чтобы осталась возможность регулировки.

- Если в некоторых местах есть пустоты, их можно заполнить монтажной пеной, предварительно просверлив технологическое отверстие.

- После полимеризации пены закручиваем саморезы с погружением 1 мм.

Такой вариант установки подойдет для выравнивания потолков с любыми искривлениями, главное, правильно подобрать длину саморезов и заполнить пустоты пеной.

На мастику или клей

Последовательность действий:

- Наносим мастику сплошной полосой по периметру листа, а посередине точечно, на расстоянии 30-40 см.

- На основание также можно нанести смесь, желательно, чтобы обработанные места не совпадали.

- Прикладываем лист к потолку и выравниваем простукивая. Для контроля плоскости используем правило, уровень и ориентируемся по разметке.

До окончательной полимеризации мастики желательно подпереть лист снизу.

Дюбель молли для гкл

Данный вид крепежа предназначен для фиксации на поверхности, отделанной гипсокартоном, каких-либо относительно тяжелых предметов. Помимо ГКЛ его можно использовать в пустотелом шлакоблоке, кирпиче, бетонных плитах, а также на некоторых листовых материалах. С их помощью крепят массивные картины, светильники, зеркала и даже кухонные шкафы.

Конструктивно молли напоминает дюбель-бабочку, но это только на первый взгляд. Бабочка раскрывается в следствие закручивания самореза, а для раскрытия молли необходим специальный инструмент.

Фиксация выполняется следующим образом:

- В гипсокартоне сверлится отверстие, соответствующее диаметру наружной обоймы дюбеля.

- Молли вставляется в отверстие до упора зубчиков в плоскость, снаружи остаются головка болта и шайба.

- Между болтом и шайбой заводится паз пистолета, после чего нажатием ручки болт вытягивается до полного раскрытия бабочки с внутренней стороны ГКЛ (то, что молли полностью раскрылся, будет заметно по усилию).

На этом этапе болт можно либо закрутить до нужного уровня и навесить на него необходимый предмет, либо болт выкручивают и используют для фиксации в последствии.

Читайте также: