Компрессор для оштукатуривания стен

Обновлено: 29.04.2024

Темой статьи будет компрессор для хоппер ковша. Механизация в столь трудоёмком деле, как штукатурка, облегчает и ускоряет работу. Поэтому не удивительно, что мастера и строительные организации предпочитают выполнять штукатурные работы с помощью хопперов, приспособлений для механической очистки стен, штукатурных станций. А механизмам нужно соответствующее обеспечение (электричеством или сжатым воздухом).

Какой компрессор нужен для хоппер ковша

Часто умельцы изготавливают пневмоковши своими руками. Возможно, поэтому о штукатурной лопате пишут гораздо больше, чем о нагнетателе воздуха. А меж тем, ни одна такая «лопата» не будет наносить раствор без подачи воздуха под давлением. Так что компрессор для хоппер ковша – добавка необходимая. Однако не всякий агрегат подойдёт для штукатурной работы. Кроме качества и технических возможностей самого штукатурного агрегата ключевыми факторами являются правильно выбранный воздухонагнетательный механизм и то, насколько правильно выполнено подключение к нему.

Задачи новичка и бригады строителей отличаются, прежде всего, объёмами. Неопытному человеку можно выполнять штукатурную работу не спеша, осваивая ремесло штукатура в ходе выполнения работы. Применение хоппера позволяет даже новичку получить хорошее качество штукатурного покрытия без особых усилий. Для специальных бригад важна скорость с сохранением высокого качества выполнения работ. Для новичка или для бригады правильный выбор всегда разный.

Для домашних мастеров

Производительность воздухонагнетателя напрямую сказывается на скорости нанесения раствора. Существует минимальная величина давления подаваемого воздуха, с помощью которого возможен набрызг раствора на стену. Даже удачно сконструированный хоппер при малой подаче воздуха будет только выпускать рабочую смесь, не распыляя и не набрызгивая. Поэтому, выбирая компрессор, можно даже не рассматривать агрегаты, имеющие производительность менее 200 л/мин.

Оштукатуривая маломощным компрессором, не получится превысить скорость ручного нанесения штукатурки, которую демонстрирует опытный отделочник, а, следовательно, сократить время отделки. Но применение даже маломощной механизации – возможность получения штукатурного слоя хорошего качества, независимо от навыков работника.

Важные условия применения аппарата малой производительности:

- Небольшая скорость нанесения раствора не позволяет выработать достаточно быстро большую партию раствора. Поэтому при использовании гипсовых смесей (для штукатурки стен вручную) рекомендуется замешивать раствор небольшими партиями.

- Приобретая сухую смесь на основе гипса, отдавайте предпочтение смесям для механического нанесения. Они имеют срок жизни примерно полтора часа.

Если нет возможности применить более мощный агрегат, новичкам можно использовать механизм, обеспечивающий на входе 200-350 л/мин, с мин объёмом ресивера в пределах 25-50 л. В таком случае придётся ждать, когда пневмокомпрессор будет накачивать необходимое давление – 6-8 атм.

Что выбрать продвинутым домашним мастерам

Если задел штукатурных работ велик, требуется выполнить оштукатуривание быстро, то имеет смысл приобрести механизм достаточно мощный (на входе создающий 440-600 л/мин), оснащённый ресивером около 70-100 литров. Для владельцев частного жилья выбор такой машины рационален с учётом возможности применения компрессора для штукатурки, а также для выполнения работ на усадьбе иными пневмоинструментами. Такой агрегат легко справится со штукатурными растворами, имеющими любую основу (даже тяжелыми цементными и глиняными). С его помощью можно выполнять также шпаклевание, грунтование, окрашивание поверхностей.

Увеличение мощности прямо пропорционально скорости и удобству нанесения штукатурки. Другим параметром выбора механизма является тип привода.

В продаже встречаются два типа:

- коаксиальный или прямой (с двигателя крутящий момент передаётся валу напрямую);

- ременной (крутящий момент передаётся посредством ремня и шкивов).

Второй привод выше на голову по следующим причинам:

- Без редуктора запускать механизм напрямую, особенно в холодное время, проблематично.

- Двигатель двухкиловаттника крутится с оборотами 2850 в минуту (и поршневая при прямой передаче – тоже). Поэтому при прямой передаче происходит большой нагрев и большой износ. При идентичном двигателе у компрессоров с ременной передачей крутящий момент на голове уже другой (1020-1080 об/мин) – в 3 раза меньше за счёт ремня. Следовательно, меньше износ головки. Плюс, за счёт редуктора с двигателя снимается нагрузка. Запуск таких аппаратов не является, как правило, проблемой.

- Обычно на компрессорах с ременной передачей устанавливаются ресиверы большего объёма. Также имеется возможность установки дополнительного ресивера. Чем больше ёмкость ресивера, тем комфортней работа.

- Такой агрегат не очень шумный, что может повлиять на выбор (использование механизма в многоквартирных зданиях).

- В обслуживании ременная передача проще.

- Заменив шкив, изменяют рабочие параметры компрессора.

К плюсам прямой передачи относится:

- меньшая стоимость агрегата;

- более компактная конструкция;

- немного большая производительность.

Скорость накачки не сильно отличается. Компрессоры такой производительности подойдут для частного хозяйства, когда владелец не занимается штукатуркой профессионально.

Для профессионалов

Для постоянно занятых на штукатурке мастеров требуется не менее чем 100- литровый компрессор производительностью на входе от 440-460 л/мин. При работе с ним не придётся останавливаться и ждать, когда аппарат нагонит рабочее давление.

Выбор компрессора для профессионального оштукатуривания не столько заключается в цене, сколько в скорости и удобстве работы. Бригаде штукатуров предпочтительнее иметь не один мощный аппарат (весящий от 90 кг), а два спаренных меньшей производительности. Например, неплохой вариант – два агрегата производительностью по 400-500 л/мин (каждый) с ресивером 50-70 л.

Такие аппараты менее проблематичны при перевозке и транспортировке компрессора в многоэтажных зданиях. Два компрессора для штукатурки, включенных в связке асинхронно, запускаются даже на объектах, где электричество подаётся по временной схеме.

Преимущества такого решения:

- Система обеспечивает стабильную мощность. Благодаря такой подаче воздуха потери смеси от падения на пол при напылении сводятся к минимуму, меньше отводится времени на уборку.

- Подача воздуха происходит равномерно и беспрерывно. Мощность напыления постоянна. Связка двух агрегатов и задействованный высокопроизводительный хоппер сопоставима с штукатурной станцией по скорости работы. При этом такая механизация стоит в несколько раз дешевле.

- Система даёт возможность одновременного подключения через быстросъём к одному из агрегатов краскораспылителя или хоппера меньшей производительности. На работу основного хоппер-ковша такое подключение не влияет.

- Если из двух один компрессор выйдет из строя, система продолжит работать, хотя и медленнее.

- При одновременной покупке двух аппаратов можно выторговать существенную скидку. Возможно, что покупка двух механизмов по цене будет сопоставима с приобретением одного большого компрессора.

Требования к компрессору

Компрессоры различаются по принципу сжимания воздуха. Наиболее распространённые бытовые агрегаты относятся к поршневому типу. Для промышленных установок используют винтовые. Винтовые стоят дорого и для небольшого объема работ не используются.

Чтобы обеспечить непрерывную подачу сжатого воздуха на протяжении длительного срока, а компрессорной головке – время на отдых, механизмы снабжены ресивером, в котором накапливается сжатый воздух. Кроме этой задачи ресиверы выравнивают подачу воздуха, нивелируя пульсации, воздушной смеси, возникающие при работе поршней. В результате этого пневматические инструменты работают в благоприятном режиме.

Коаксиальные компрессоры оснащены ресиверами до 50 литров. Ресиверы ременных механизмов имеют большую ёмкость – 50-100 литров.

Ресивер встраивается между компрессором и пневмоинструментом. Поэтому именно в нём происходит охлаждение воздуха, нагревшегося в результате сжатия. При охлаждении водяные пары, содержащиеся в воздухе, осаждаются на стенках ресивера, не поступая к пневматическим механизмам. Конденсат скапливается на дне ёмкости, его сливают ежедневно через клапан, встроенный в днище.

От объёма ресивера зависит течение рабочего процесса оштукатуривания. Поэтому те, кто занимаются покраской или штукатуркой профессионально, часто дополняют компрессорную установку вторым ресивером. Тогда компрессорная головка больше отдыхает и дольше служит.

Для работы пневмоинструментов важно давление воздуха на выходе (производительность). Однако в паспорте компрессора производителем указывается объём воздуха, закачиваемого за минуту в ресивер, давление в котором равно нулю. Эта характеристика – давление на входе.

Чтобы определить давление на выходе, применяют коэффициенты:

- для ременного аппарата давление на входе умножают на 0.65;

- для коаксиального – на 0.75.

Пересчёт выполняется просто. Например, если производительность по паспорту 320 л/мин, то на выходе коаксиального механизма производительность будет 320 х 0.65 = 208 л/мин.

Давление воздушной смеси – другой важный параметр. Его указывают в атм или bar (1 атм = 1.013 bar). В паспорте прописано максимальное давление, которое создаёт аппарат. Чтобы получить нужное для работы давление, его понижают с помощью регулятора. Рабочее давление (примерно на 20% ниже пикового) должно быть выше рабочего давления инструмента на 1-2 бара. Чтобы отремонтировать квартиру или дом за городом, можно выбрать коаксиальный компрессор для хоппер ковша с давлением 6 и более атмосфер (речь о рабочем), мощностью от 1.2 кВт.

Поршневые аппараты по типу смазки бывают:

- безмасляные, дающие на выходе воздух, не загрязнённый капельками масла;

- масляные.

Преимущества безмасляных механизмов:

- не требуют замены масла;

- невысокая стоимость;

- воздух не содержит масла (особенно важно для штукатурной смеси);

- можно устанавливать на неровной поверхности (масло не будет подтекать);

- облегчается транспортировка.

- имеют ограниченный ресурс;

- не предназначены для длительных нагрузок.

Чтобы применять масляный компрессор для хоппер ковша, нужны специальные маслоочистительные фильтры. Но и они не гарантируют чистоты воздуха от частичек смазки.

Подводя промежуточные итоги, отметим, что при выборе агрегата важны:

- производительность;

- тип передачи;

- объём ресивера;

- рабочее давление.

Для промышленного применения могут использоваться винтовые и поршневые аппараты с ресивером до 500 л. Такие механизмы подойдут на стройках, где работает одновременно несколько штукатурных бригад. Стоимость аппаратов значительно выше, но и возможности – шире. Если к нему подключают сразу несколько пневматических инструментов, то требуемую для их работы производительность суммируют и сверяют с производительностью компрессора.

Подключение компрессора

Чтобы подать воздух от компрессора к пневмоковшу, понадобится шланг сечением не более (а также не менее) 9 мм. Годится для этого кислородный шланг чёрного или синего цвета. Шланги красного цвета не рассчитаны на большое давление, поэтому их использовать нельзя.

Компания «Рик-сталь», производящая хоппер-ковш для штукатурки, в случае, если применяются ковши с несколькими заглушенными форсунками или мини-ковши, рекомендует для подключения обычные шланги со стандартными быстросъёмами. Такого подключения вполне достаточно также для подвижных смесей. Но если требуется большой расход воздуха, такое подключение не подойдёт для густых растворов, потому что сечение переходника в быстросъёме и переходном узле компрессора – 7 мм.

Обязательное условие использование на выходе ресивера запорного устройства, например, шарового крана. Его можно установить самостоятельно. Как это сделать, смотрите на видео. Там же можно посмотреть, как увеличить проходимость быстросъёма и переходника на выходе из пневмоагрегата.

Популярные модели

Согласно рейтинга 2019 года наиболее популярными воздушными аппаратами для быта и частного строительства были признаны модели, характеристики которых приведены в таблице:

| Марка | Объем ресивера, л | Мощность, вт | Рабоч. давление, bar | Производи-тельность, л/мин | Тип смазки | Примечание |

|---|---|---|---|---|---|---|

| Hyundai HYC 2024 | 24 | 1470 | 8 | 200 | Масляный | |

| Metabo Basic 250-24WOF | 24 | 1500 | 8 | 220 | Безмасляный | |

| Forte VFL-50 | 50 | 2200 | 8 | 420 | Масляный | Привод прямой |

| Fubag Air Master Kit | 24 | 1500 | 8 | 222 | Безмасляный | Очень шумный, Китайского производства |

| Abac Montecarlo L30P | 50 | 2200 | 10 | 270 | Масляный | |

| Вихрь КМП-300/50 | 50 | 2000 | 8 | 300 | Масляный | Привод прямой |

| Remeza СБ 4/C-100 LB 30 A | 100 | 2200 | 10 | 420 | Масляный | Ременной привод |

Правильно выбранный компрессор для хоппер ковша не только ускорит работу, но и сделает процесс оштукатуривания значительно приятнее. Познакомившись с основными критериями выбора, вы сможете правильно подобрать механизм, который послужит долго и пригодится для других работ.

Хоппер-ковши используются для быстрого нанесения штукатурки и других строительных растворов. Помогают экономить время по сравнению с ручным набрасыванием, а также оптимизировать расход материала. Особенно эти инструменты выручают летом, когда раствор сохнет очень быстро, и его надо нанести на стены и потолки как можно быстрее.

Принцип работы

Работают штукатурные ковши от источника сжатого воздуха. Для этого необходимо подключение к компрессору. За счет воздействия воздуха под давлением материал из бункера выбрасывается через сопла на обрабатываемую поверхность. Обычно мастера работают в паре: один проходит вдоль поверхности с ковшом, а второй следом за ним равняет штукатурку.

Какие преимущества имеют хоппер-ковши

- Быстрая работа – за счет подачи с большой скоростью удается за час нанести на стены около 60 кубометров раствора.

- Экономия материала – при точечном нанесении на поверхность потери раствора снижаются на 40% по сравнению с ручным способом.

- Надежность инструмента – штукатурные ковши устроены очень просто, и в них нет деталей, которые могут выходить из строя.

- Простота использования – для работы с инструментом не нужно особых навыков, достаточно лишь подключить его к компрессору и наполнять раствором.

- Высокое качество работ – при нанесении растворов машинным способом увеличивается адгезия, а слой получается толщиной 2 – 3 см за один проход.

Рекомендации по выбору

Учитывайте назначение штукатурного ковша. Для обработки вертикальных поверхностей используют стеновой ковш, у которого рукоятка согнута под углом 45° по отношению к емкости. Потолочная модель имеют рукоять, согнутую под прямым углом.

Объем бункера обычно составляет 3,5 – 3,6 л. С ним можно покрыть раствором до 60 кв. м поверхности за час.

Чтобы хоппер-ковш подошел к вашему компрессору, учитывайте рабочее давление и расход воздуха. Эти значения не должны превышать параметры, которые выдает источник сжатого воздуха.

Человеку свойственно придумывать различные приспособления для облегчения труда и увеличения скорости выполнения работы. Нанесение штукатурного раствора тоже можно ускорить и облегчить. Для этого были изобретены такие «помощники», как хоппер ковш. Приспособление имеет не одну модификацию. Ведь смекалистые самоделкины «сочиняют» и изготавливают механический «инструмент», исходя из своих возможностей. Часто самопальные устройства удобнее и гораздо дешевле промышленных образцов.

Что такое хоппер ковш

При оштукатуривании важно равномерное нанесение смеси, возможность сведения к минимуму количества рабочих операций, а также уменьшение физических нагрузок, испытываемых штукатуром. Пневмоковш (иное название хоппер ковша) предназначен для набрызгивания на стену штукатурного состава, движимого струёй воздуха. Принцип работы подобен распылителю для жидкости.

Сквозь полужидкий раствор пропускается под большим давлением сжатый воздух, увлекающий частицы раствора и переносящий к оштукатуриваемой стене, как транспортёр перемещает людей в метро. Движимые воздухом капельки раствора с силой ударяются об основание и, прилипая, образуют напыляемое покрытие – своего рода плотную шубу. Эту «шубу» штукатурам остаётся только разровнять и затереть.

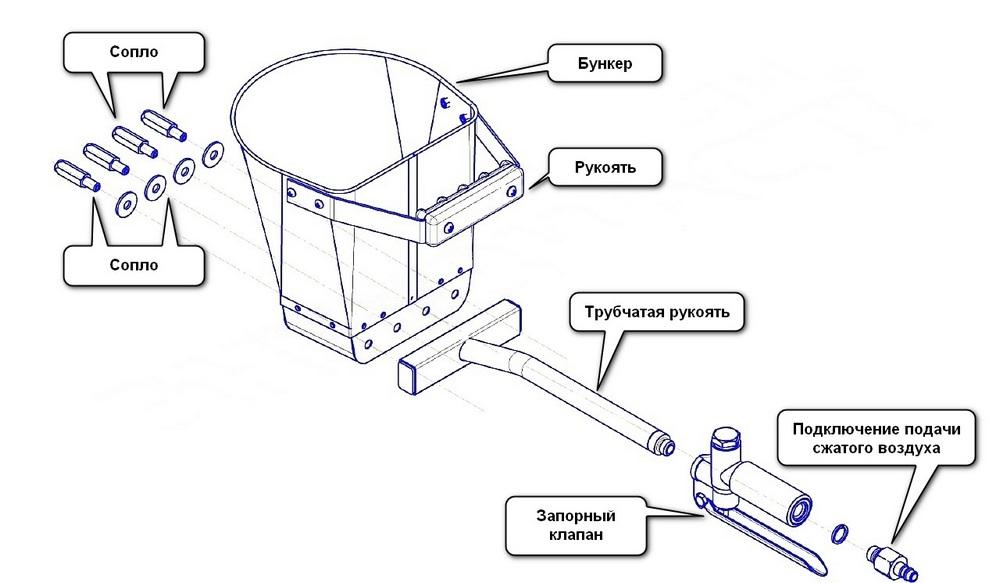

Устройство пневмоковша

Основным элементом хоппера является ёмкость (бункер), оснащённая отверстиями-соплами. Сжатый воздух поступает в ёмкость с противоположной от сопел стороны через отверстие со штуцером, связанные муфтой с трубчатой рукояткой. К рукоятке присоединяют воздухоподающий шланг. На рукоятке установлено запорное устройство для перекрытия воздухоподачи.

Чтобы бункер, центр тяжести которого располагается над рукояткой, не опрокидывался при работе, сверху к ёмкости прикреплена вторая рукоятка. Штукатур при нанесении раствора держит эту штукатурную лопату (третье название агрегата) обеими руками, направляя штукатурную струю к оштукатуриваемому месту. Для нагнетания воздуха используют компрессор.

Количество сопел и их диаметр зависят от давления подаваемого воздуха. Сопла могут быть направлены перпендикулярно вертикальной оси бункера или установлены под углом к его горизонту. Иногда мастера, имеющие компрессор малой производительности, устанавливают на бункер два сопла, чтобы обеспечить нужное давление растворовоздушной смеси на выходе, реже используют одно сопло.

Конструктивно ковши бывают двух категорий:

- предназначенные для нанесения смеси на обратно-горизонтальные поверхности, а также наклонные плоскости;

- для оштукатуривания вертикальных оснований.

Эти категории отличаются углом и расположением выходных сопел, а также наличием дополнительного элемента (крышки или заслонки), предотвращающего разливание раствора из бункера во время работы. У агрегатов второй категории выходные сопла располагаются напротив вводных воздушных штуцеров. Крышка, прикрывающая бачок, не требуется. Устройства первой категории снабжены соплами, направленными под углом вверх. Это сделано для того, чтобы не возникала потребность в наклоне инструмента.

Основные элементы штукатурной лопаты:

- рассеивающие штукатурную смесь форсунки (сопла);

- бункер для рабочего раствора;

- диспергирующие форсунки;

- рукоятка с запорным клапаном.

Хоппер ковш своими руками

Изготовление хоппер ковша своими руками вполне посильно даже для начинающего конструктора. Вы можете ознакомиться с чертежами, посмотреть видеоролики в нашей статье. Но главное – понять действие механизма, чтобы при изготовлении приспособления можно было без ущерба внести в конструкцию изменения соответственно тому, что есть под рукой. Ниже приводим чертежи для изготовления хоппера с бачком из оцинковки (иного листового металла).

Чертежи и размеры

Есть чертежи уже разработанных и испытанных изделий. Новичку можно воспользоваться ими. Нужно лишь определиться с тем, какая производительность пневмоковша требуется, какие размеры более подходят для вашего случая. При необходимости отойти от чертёжных размеров, постарайтесь соблюсти рекомендуемые пропорции, уклоны, нормы параметров для распыляющего узла устройства.

- максимальное расстояние между передней и задней стенками в узкой части – 20 мм иногда достигает 50 мм (при этом требуется компрессор большей мощности);

- входное отверстие делают максимум 5 мм диаметром;

- максимальный диаметр 1 форсуночного выходного отверстия – 10-20 мм.

Примеры чертежей встречающихся на просторах интернета смотрите в нашей галерее.

Приведённые размеры позволяют использовать для оштукатуривания бытовой компрессор, расходующий в минуту 200-250 л воздуха с давлением 8 атм. Если же размеры будут более указанных, то мощность создаваемого воздушного потока будет недостаточной для выталкивания штукатурного состава и донесения его до основания.

Вместо клапана с ручным приводом допустимо использовать установленный на шланг шаровой кран, хотя он менее удобен в работе. В некоторых изделиях применяют клапан от огнетушителя.

При проектировании бункера помните о том, что во время оштукатуривания вы будете держать ковш с раствором в руках продолжительное время – до нескольких часов. Раствор штукатурки достаточно тяжёл сам по себе. Потому не следует изготавливать большую ёмкость (достаточно объёма 3-4 литра). Рациональнее штукатурить, чаще зачерпывая новую порцию раствора.

Материалы и инструмент

Из инструментов будут нужны:

- ножницы по металлу;

- металлическая линейка;

- дрель, а также стандартный набор свёрл;

- маркер, либо карандаш;

- болгарка.

Для сборки ёмкости понадобится сварка либо клёпка. Следовательно, могут понадобиться сварочник, клепальное оборудование, электроды или клёпки.

Ковш из металла

Изготавливаем штукатурный ковш в следующей последовательности:

- Переносим контуры и линии сгиба деталей ёмкости с чертежа на металл любым подходящим способом. Нанесённые линии делаем отчётливей, обводя маркером.

- Выполняем раскрой болгаркой или ножницами. В случае соединения на клёпках оставляем припуск минимум 15 мм для стыковочных линий.

- Вырезав детали, гнем их по линиям сгиба. Соединяем детали сваркой или клёпкой.

- К сделанной заготовке прикрепляем ручку с учётом того, какая рука рабочая (левая или правая).

- Просверливаем на передней стенке ёмкости отверстия под сопла. Края отверстий с двух сторон укрепляем накладными шайбами.

- Размечаем центры отверстий для пульверизатора на задней стороне ёмкости (против сопельных). Высверливаем отверстия.

- Если используем пневматический пистолет, то родную форсунку пистолета устанавливаем и крепим с внутренней стороны бачка.

- Чтобы защитить тонкие стенки бункера от механических нагрузок, передаваемых в зоне контакта от форсунки, к рукоятке ковша и его стенкам с двух сторон крепим пластины для усиления.

- Изготавливаем съёмную крышку.

- Набираем раствор и на небольшом участке производим пробное распыление.

Из канистры

Пластик – инертный материал. Из пластиковой канистры вполне возможно быстро изготовить штукатурную лопату, приладив к ней пневматический пистолет. Изготовление данной конструкции займёт немного времени, так как пластиковый бункер практически готов.

- канистра из-под грунтовки 10 л;

- кран шаровый 1/2;

- втулка для рукоятки;

- два штуцера (папа, мама) с 6 мм внутренним диаметром;

- ПХВ-заглушка d 10 см;

- подмотка, клей, скотч.

Изготавливаем хоппер ковш своими руками в следующей последовательности:

- Для хоппера берём б/у канистру ёмкостью 10 л из-под грунтовки. Передней стороной у нас будет та боковина, в которой на дне имеется сбоку углубление.

- Намечаем маркером линию, обводящую плавно верхушку канистры с ручкой и горловиной и немного заходящую на переднюю стенку (это будет верх бункера).

- Второй линией очерчиваем на передней стороне, отступив от первой линии вниз на пару сантиметров, вытянутое горизонтально отверстие с закруглёнными углами под ручку.

- Вырезаем выдвижным канцелярским ножом горловину и отверстие для рукоятки. Очищаем срез от заусенок.

- Последним шагом в изготовлении бункера будет создание и оформление цилиндрического отверстия-муфты. Его нужно выдавить, нагрев днище канистры (смотрите видео). Греть нужно, не переусердствуя, чтобы не разошёлся заводской сварной шов, соединяющий половинки канистры. Для выдавливания подойдёт сантехническая труба из ПХВ такого же диаметра, что и заглушка.

- Срезаем днище у выступа, сформированного таким образом.

- Берём заглушку и просверливаем коническим сверлом на 20 мм отверстие под штуцер. Отверстие просверливаем не по центру боковины, а со смещением к днищу.

- Монтируем штуцер с внутренней стороны заглушки, присоединяем снаружи втулку и кран, устанавливая его так, чтобы было удобно им пользоваться во время работы. К крану привинчиваем переходник (второй штуцер).

- Внутри заглушки чертим линию оси штуцера для точного размещения выходного отверстия. Просверливаем второе отверстие, максимально сместив его к днищу заглушки, чтобы воздух выдувал штукатурный раствор с самого низа. Края отверстия зачищаем до гладкости. 20 мм – максимальный допустимый диаметр для строительного ковша с одним соплом. Если сопло сделать больше, то штукатурную смесь будет выплёвывать кусками.

- Отверстие форсунки должно располагаться от сопла на расстоянии трети диаметра заглушки. Поэтому на штуцер крепим трубочку, вырезанную из пластмассового корпуса дюбель-гвоздя. Место крепления дополнительно фиксируем клеем.

- Устанавливаем получившуюся конструкцию на бункер. Для этого делаем две прорези под втулку и для сопла. Вторую выемку делаем чуть шире, чем сопло, чтобы здесь не задерживалась вылетающий состав. Место соединения заглушки и бункера обматываем скотчем.

Весь процесс подробно показан в видеоролике.

Требования к самодельному ковшу

Основное требование к техническим устройствам — безопасность.

Изготовленный своими руками хоппер ковш должен также предусматривать:

- защиту от случайного выплёскивания раствора при наклоне ковша во время оштукатуривания (постоянная или съёмная крышка, повышенные бортики);

- способность корпуса бункера сохранять форму (мягкая жесть или пластиковые пятилитровые бутылки не годятся для ёмкости);

- диаметр входных форсунок должен быть не меньше 1.5 мм.

Смесь для работы

Строительные лопаты предназначены для работы с различными строительными смесями: от красок до штукатурных составов. Растворы для механического нанесения готовят по инструкции. Допустимо добавление в состав волокнистых добавок. По консистенции составы не должны быть жидковатые. Некоторые производители комплектуют ковши сменными дюзами для штукатурок разной консистенции.

Чаще всего используемые смеси:

Комплект для подключения

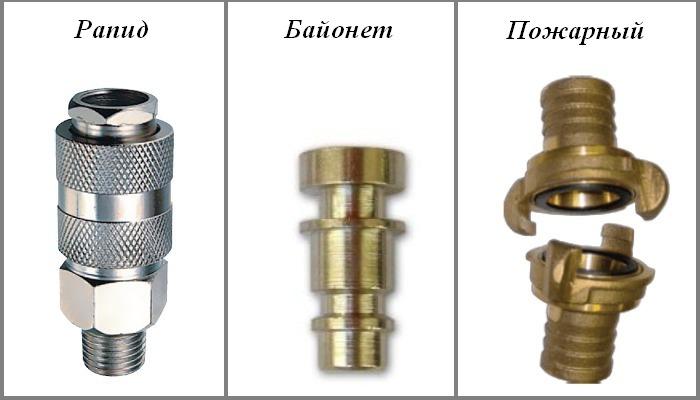

Для работы штукатурного ковша нужен компрессор, для подключения к которому применяют комплект переходников. Для промышленно изготавливаемых пневмоковшей поставщики предлагают стандартные быстросъёмы «рапид» и «байонет». Однако, рациональнее использовать пожарный, более удобный тип соединения гека для подключения хоппер ковша, т. к. он обеспечивает максимально возможную подачу воздуха за счёт увеличенного диаметра отверстия. Проходное отверстие данного проводника больше указанных ранее в три раза.

В комплект гека для хоппер ковша входят:

- шаровый воздушный кран;

- переходник-ниппель;

- переходники Гека ½ и штуцеры;

- проволочный хомут (которым крепится шланг).

Технология работы хоппер ковша

Теперь о том, как выполнять оштукатуривание хоппер ковшом своими руками.

- Подготавливают потолок и стены к оштукатуриванию точно так же, как делают подготовку перед ручным оштукатуриванием. , при необходимости монтируют армирующую сетку.

- Собирают пневмоковш, подключают к компрессору.

- Затворяют состав с учётом быстрого расхода. 50 кг смеси проходят через сопла за 3-4 минуты. Поэтому объёмы приготовления раствора больше. При оштукатуривании с помощью хоппера рационально для приготовления состава использовать растворомешалку.

- Берут устройство правой рукой за рабочую рукоятку. Левой рукой – за вспомогательную. Зачерпывают бачком или накладывают в бункер ковшиком штукатурный состав. После черпания излишки раствора с внешней поверхности стряхивают обратно. Подносят агрегат к обрабатываемой поверхности.

- Открыв клапан, направляют растворную струю на оштукатуриваемую поверхность. Плавно ведя хоппер от маяка до маяка и назад, набрызгивают полосу за полосой штукатурный состав. Стараются при этом наложить смесь равномерно.

- Когда раствор в бачке заканчивается, набрызганный раствор разравнивают вручную или шпателем, ведя правило по маякам (зигзагообразно снизу вверх).

- Зачерпывают новую порцию состава и переносят её, «напыляя» хоппером в том же порядке.

- После завершения штукатурки приспособление разбирают и промывают. Для промывки сопел можно, опустив бункер ведро с набранной водой, открыть на несколько секунд клапан подачи воздуха.

Перед началом оштукатуривания рекомендуется смочить внутреннюю поверхность бункера, чтобы смесь меньше налипала на стенки.

Пример того как сильно повышает производительность работ хоппер ковш смотрите на видео.

Преимущества и недостатки

Пневмоковш – эффективное, простое устройство для оштукатуривания поверхностей.

Даже новички по достоинству оценят его плюсы:

- нанесение смеси могут выполнять люди, не имеющие штукатурного опыта;

- возрастает скорость оштукатуривания;

- благодаря силе набрызга образуется покрытие с повышенной адгезией;

- устройство способно наносить смеси различного состава;

- небольшая стоимость самоделок.

- дороговизна изделий, предлагаемых рынком;

- работа сопровождается забрызгиванием окружающих территорий (менее аккуратно, чем ручное оштукатуривание по маякам).

Выбор покупного пневмоковша и популярные производители

Популярные модели пневмоковшей, поставляемых на рынок:

- российский производитель хоппер-ковша RG-o Подключение к компрессору производительностью от 180 литров. Для разных материалов предусмотрены сменные дюзы, быстросъёмное соединение, одно сопло. Рукоятка и бункер пластиковые. Производительность невысокая.

- Торнадо – бункер из нержавейки объёмом 3.5 л. В комплектацию входит неудобное соединение «елка».

- Московская компания Рухоппер выпускает пневмоковши Е-01. Ковш 3.5 литра с хромовым покрытием. Нет возможности подключить быстросъём. Отличается от других моделей малым расходом штукатурной смеси.

- Titan – министанция, в комплект которой входят ковш строительный, компрессор, комплект переходников гека, рассчитана на работу от стандартной розетки.

- Ковш строительный Хоппер-ПРО универсал – трансформер с плашками на 1-2 или 3 дюзы, работающий с маломощными компрессорами. Лёгкий, с удобной ручкой, но высокой ценой.

Чтобы определиться с выбором, обратите внимание на:

- то, для каких поверхностей предназначено устройство (вертикальных или потолочных);

- удобство использования (работать нужно несколько часов без перерыва);

- ёмкость ковша, материал бункера (долговечность);

- цену.

Немаловажна репутация производителя, наличие сервисного обслуживания.

Машинка для штукатурки, сделанная своими руками, значительно облегчит ремонт, а также сбережёт время. Применяя хоппер для штукатурки стен, вы без особых усилий получите плотное прочное штукатурное покрытие.

Чтобы быстрее и легче нанести на стены штукатурный раствор, придумали инструменты, работающие на сжатом воздухе – картушный пистолет и хоппер. О первом мы поговорим далее.

Назначение и принцип действия картушного пистолета

Отделочные работы включают в себя не только наклеивание обоев или окрашивание поверхностей, но и создание декоративного слоя из штукатурных смесей. Для быстрого нанесения красящих составов изобрели краскопульт, родственником которого и является картушный инструмент. Название происходит от французского слова cartouche – рельефное украшение в виде развёрнутого рулончика бумаги или ленты, имеющего достаточно сложную форму, не позволяющую покрывать его слоем штукатурной массы с помощью тяг, шаблонов или мастерка. Сделать это возможно только методом «напыления», для чего и был разработан штукатурный аналог краскопульта. Используют его не только для отделки картушей, область применения много шире.

В текстурном или штукатурном пистолете использован тот же принцип работы устройства, что и в распылителе краски (использованы два эффекта: инжекция и пульверизация). Раствор всасывается, смешивается с воздухом, нагнетаемым компрессором, раздробляется на отдельные комочки-капли и набрызгивается на поверхность стены. Капли, налагаясь на капли, образуют плотный слой раствора.

Главное отличие картушного инструмента от хоппер-ковша в том, что в первом смесь подаётся всасыванием, а во втором – под действием гравитации. Первый используют для нанесения слоя до 1 см менее густых растворов, второй – для стартовой штукатурки слоем до 2 см.

Используется инструмент для распыления растворов, с которыми, в силу малого диаметра дюз, не справляется краскопульт:

- вязких тяжёлых красок, которые из-за густоты не проталкиваются сквозь форсунки, предназначенные для обычных красящих составов;

- мозаичных и текстурных красок;

- жидких обоев, грунтовки, жидкой пробки и им подобных материалов; .

Главные преимущества использования:

- выигрыш во времени из-за высокой производительности (большой скорости нанесения);

- облегчение физического труда;

- универсальность (работа с различными материалами).

Устройство и характеристики картушного пистолета

Конструктивно картушный пистолет составлен из нескольких деталей:

- Корпус, напоминающий формой пистолет. На рукояти корпуса установлен курок, который можно нажимать тремя-четырьмя пальцами одновременно. Курок открывает клапан подачи нагнетённого воздуха. К нижней части рукояти корпуса через штуцер крепится шланг подачи воздуха, выдерживающий высокое давление. Шланг присоединяется быстросъёмным штуцером или резьбовым соединением к компрессору напрямую или через ресивер.

- Форсунки, имеющей сменные насадки. Диффузорные сопла насадок могут быть вырезаны под различными углами и отличаться диаметром.

- Дюзы – имеющей круглое сечение всасывающей трубки, которую посредством резьбы подключают к пневмолинии.

- Контейнера для состава, имеющего форму конуса. Так как отделочные растворы имеют большую плотность и вес, при наполненном контейнере инструмент довольно трудно держать при работе одной рукой. Чтобы устранить недостаток, на контейнере имеется ручка, для удерживания картушного пистолета второй рукой. Чтобы при потолочной отделке смесь не выскальзывала из контейнера, на раструбе часто делают несъёмную заслонку (закрывает часть верха). Контейнер крепится к трубке через уплотнительное кольцо и зажимается хомутом из нержавейки.

- Приспособления для продувки забивающихся иногда форсунок – продувочного шомпола.

- Регулирующих устройств (снабжены некоторые модели): регулировочного винта, установленного на задней стороне корпуса (отвечает за подачу раствора), и воздушного крана.

Материал

Чтобы облегчить корпус, не снижая прочности, для изготовления его часто используют алюминиевые сплавы, покрытые порошковой декоративной краской. Дюзы и насадки изготавливают из нержавеющей стали, которая не коррозирует при контакте с мокрыми составами и довольно износоустойчива. Для снижения веса контейнер делают либо из нейлона (самый лёгкий), либо из алюминия (более прочный).

Размеры и вес

К другим характеристикам картушного пистолета для штукатурки относятся его вес, вместительность и размеры.

- Средний вес инструмента лежит в пределах 1-3 кг. Контейнер рассчитан на 3-5 л.

- Существуют модели с ёмкостью до 8 литров, однако, сокращая время на заправку, они увеличивают утомляемость оператора.

- Длина пневмоинструмента составляет 15-25 см.

Размеры дюз и их назначение

Вообще-то, дюзой названа трубка, в которой подаётся к форсункам раствор.

Но здесь мы под словом «дюза» подразумеваем именно форсунки (или сопла). Подготавливая инструмент к работе, устанавливают сопло нужного диаметра.

Кроме различного диаметра диффузоры имеют и разный угол наклона, и разный скос краёв отверстия форсунки, которым задаётся угол распыления раствора. Например, для цементной смеси более подходят форсунки с углом скоса – 45 о . Для смесей жидких – 15 о .

Под более жидкие и мелкофракционные растворы – сопла с маленьким диаметром, например, 2.5-3 мм, под более вязкие смеси с более крупным зерном – дюзы, имеющие внутренний диаметр 4, 6 или 8 мм.

Необходимое давление

Приобретая пистолет для штукатурки, загляните в раздел инструкции, в котором рекомендованы минимальная и максимальная производительность компрессора, пределы давления подаваемого воздуха и его расход. Это поможет правильно выбрать компрессор (в подборе вам поможет наша статья «компрессор для хоппер ковша«), с которым будет работать ваш инструмент. Среднее давление, на которое обычно рассчитаны пневмопистолеты — 4-8 атм, при производительности компрессора – от 200 до 250 литров/мин.

Наиболее популярны компрессоры, имеющие характеристики:

- 150-380 л/мин – расход воздушной смеси;

- От 1.5/3.6 до 3/8 бар – давление воздуха (минимальное/максимальное);

- 170-250 л/мин – производительность компрессора максимальная;

- 165-170 л/мин – производительность пневмоагрегата минимальная.

Модели штукатурных распылителей могут иметь суженные дипазоны рабочих характеристик или, наоборот, расширенные.

Какой картушный пистолет выбрать для штукатурки

Прежде всего, выбор должен основываться на цели приобретения инструмента. Для профессионального использования производятся более дорогие инструменты и, следовательно, более надёжные, с расширенным функционалом и максимально удобные. Такие текстурные пневмопистолеты подходят для штукатурных станций. Более простые модели предназначены для кратковременного пользования в быту. Учитывая не значительный «разбег» цен между бытовым и профессиональным инструментом, выбирать стоит профессиональное изделие хорошего качества.

Несколько простых советов по выбору:

- Выбирать картушный пистолет следует, «оглядываясь» на имеющийся компрессор (его характеристики), а не наоборот.

- При осмотре не должно быть выявлено дефектов корпуса (внимание на отсутствие сколов, трещин).

- Фиксирующая сменные сопла гайка должна заворачиваться от руки легко, без заминок.

- Хорошо, если в комплекте имеется загнутый под 45 о переходник для установки растворного конуса. Это позволит без расплёскивания раствора наносить его не только на вертикальные поверхности.

- Проверьте, нет ли люфта у курка.

- Если у рукоятки (там, где присоединяется подающий воздух шланг) имеется воздушный кран, модель более удобна в работе. Регулируя воздушное давление в ручке, не зачем лишний раз прерываться на походы к компрессору.

Для профессиональной штукатурной деятельности рациональнее приобрести штукатурную станцию, в комплекте которой кроме компрессора сразу несколько пневмоинструментов:

- хоппер-ковши (потолочный и обычный);

- два пневмопистолета (хоппер-пистолет и картушный).

Виды картушных пистолетов

Как уже упоминалось, инструмент производится для профессионального применения и для бытового. В этом и заключается деление моделей на виды.

На самом деле разница довольно минимальна:

- Бытовой производится с бачком до 5 л рассчитан на 3-4 бара давления, зачастую дополнительные сменные сопла не входят в комплектацию. Иногда могут быть претензии к качеству сборки.

- Профессиональный инструмент может иметь бачок большей ёмкости, чем 5 литров. Вместе с ним в комплект входят различные сопла. Устройство рассчитано на интенсивное применение.

Некоторые модели оснащаются круглым диском с разнокалиберными отверстиями (выполняют функцию сопла), прикрепляемым байонетом к дюзе (трубке). Байонет – это вид крепления, когда в одном элементе соединения имеется выступ, а во втором – углубление, соответствующее выступу. Оснащение таким диском заменяет использование сменными соплами. Для смены диаметра сопла достаточно повернуть диск и установить на выходе дисковое отверстие нужного диаметра.

Виды растворов

Для механического нанесения предназначаются специально разработанные составы (что сообщается на упаковке). Популярными являются сухие смеси, которые перед применением затворяют нужным объёмом воды. Они могут быть на цементной или гипсовой основе, содержать дополнительные модифицирующие вещества. Гипсовые смеси используют для отделки в помещениях с пониженной влажностью. В остальных случаях используют составы с цементной основой.

По консистенции смесь должна приближаться к сметане средней густоты и не сползать со стены при нанесении, но свободно сползать по стенкам конусообразного бачка. В смеси для пневмопистолетов допускается наличие мраморной муки и мелкой мраморной крошки и слюды. Такой смесью выполняют отделку с декоративной структурой (например, штукатурка шуба). Если создают фактурную поверхность с применением отделочных инструментов, то смесь для нанесения берут менее вязкую.

Инструкция по использованию

Выполнение отделочных работ с помощью пистолета для нанесения штукатурки ведётся поэтапно:

- Подготовка основания – очищение (удаление пятен, грибка, лишних металлических деталей, отслоившейся штукатурки), обеспыливание, ремонт (трещин, сколов), нанесение насечек (на гладкие бетонные поверхности), грунтование.

- Разметка и установка маяковых профилей.

- Подготовка аппарата (компрессора и пистолета) к работе.

- Замешивание раствора.

- Нанесение раствора с помощью пневматического инструмента.

- Формирование ровной поверхности или финишного рельефа.

- Высушивание слоя.

- Очищение устройства и просушка деталей.

Нанесение раствора пистолетом имеет особенности, к которым нужно приноровиться.

Некоторые из них:

- Нажим на курок должен быть плавным. Во время нанесения курок следует нажимать с одинаковым усилием, чтобы получить равномерное покрытие.

- Расстояние до оштукатуриваемой поверхности зависит от вязкости и удельного веса раствора. Чем тяжелее смесь, тем ближе к основанию располагают сопло. Рекомендованное расстояние – 35-40 см.

- Внимательно выставляют мощность компрессора, ведь если она будет высокой, может сорвать шланг, а при низком напоре раствор потечёт по стене или будет разлетаться брызгами в разные стороны.

- Обязательно используйте очки, защитную одежду, ведь пистолет часто приходится держать на уровне лица. Нужно защитить себя от попадания брызг раствора.

- Инструмент держат так, чтобы состав летел к основанию под прямым углом.

- Пистолет ведут горизонтальными линиями, накладывая ряд за рядом с небольшим перекрытием последующим рядом на предыдущего.

- Допускается нанесение за один раз слоя менее 2 см. Лучше нанести два слоя, выровнять нижний слой правилом, просушив и обработав тёркой перед нанесением второго. Двухслойное покрытие прочнее однослойного.

- Шланг при заполнении бачка не отсоединяют. Смесь накладывают в ёмкость при помощи штукатурного ковша или мастерком.

- Перед наладкой пистолета пневмошланг отсоединяют.

Уход за картушным пистолетом

- Завершив работу, сливают остаток штукатурной смеси из бачка.

- Стравливают из шланга воздух, после чего отсоединяют инструмент от шланга.

- Ослабив хомут, отсоединяют бачок от дюзы.

- Дюзу и бачок промывают водой, в которую можно добавить спецсредства.

- Для очистки сопла его выворачивают из гнезда.

- На курок привода наносят несколько капелек масла.

- Проверяют целостность прокладок. Если нужно, их обязательно заменяют.

- Высушив детали, инструмент не собирают и хранят разобранным в сухом месте, защитив от пыли.

Производители картушных пистолетов

- Немецкий производитель пневмооборудования FUBAG предлагает (наряду с краскораспылителями) высокого качества текстурный пистолет DECOR G5000, предназначенный для смесей с крошкой до 5 мм диаметром. В комплект входят сопла 4-6-8 мм. Объём бачка – 4.5 л. Вес изделия 1.4 кг, давление 3.5 бара, расход воздушной смеси в минуту – 149 литров.

- Другие, пользующиеся спросом, штукатурные пневмопистолеты производят немецкая компания Bosch, а также швейцарская компания Brigadier и Graco.

Бюджетные варианты производят Зубр, Fit, Matrix. Например, текстурный инструмент германского бренда Матрикс (производитель Китай) модель 57350 имеет ёмкость бачка – 9.5 л, работает с воздухом под давлением 9 бар, максимальным расходом – 170 л/мин.

Картушный пистолет довольно легко освоить, хотя его использование имеет особенности. Применяя этот инструмент для штукатурки, вы сократите время на декоративную штукатурку или нанесение жидких обоев в несколько раз.

В профессиональных технологиях для штукатурки стен предпочтение отдается механизированному способу нанесения раствора с применением воздушного компрессора. На его основе собирается штукатурная станция, с помощью которой значительно повышается производительность и качество работ, снижается их стоимость. Механизированным способом грубые и финишные составы подаются на большие расстояния по горизонтали и вертикали. Профессионалы используют для этого и поршневые, и винтовые модели. Какой именно компрессор лучше для штукатурки стен, определяют с учетом условий эксплуатации и объемов работ.

Поскольку сжатый воздух подается непосредственно в форсунку и нужен только для распыления раствора, то в большинстве случаев предпочтение отдается установкам небольшой массы и производительности, а на решение влияет ресурс оборудования.

Преимущества использования небольших компрессоров:

- минимизация потерь раствора, возникающих при избыточном давлении;

- сокращение инвестиций и удешевление производства;

- удобное и простое перемещение по рабочему объекту;

- возможность нанесения состава за один проход.

Поршневой компрессор для штукатурки стен

Отделочные работы требуют продолжительной подачи воздушного потока, поэтому используются масляные установки с увеличенным ресурсом. Для ремонта квартиры или загородного дома подходит модель с коаксиальным приводом мощностью от 1,2 кВт и рабочим давлением от 6 атмосфер. С ее помощью можно за один день можно оштукатурить более 150 м2 стен.

Установки с ресиверами более долговечны и равномернее подают раствор. Ресивер сокращает частоту перезагрузки и увеличивает время для остывания компрессорной головки. Коаксиальные модели комплектуются ресиверами объемом до 50 л, поэтому для увеличения продолжительности работы нужен ременной компрессор с ресивером 100 л, а для промышленного использования до 500 л.

Подойдет ли винтовой компрессор?

Ременные поршневые и винтовые установки рассчитаны на непрерывную эксплуатацию. Производительные модели могут подавать воздух сразу нескольким штукатурам. Их приобретение целесообразно для ежедневного использования на стройке или в профессиональных ремонтных бригадах. Стоят они значительно дороже коаксиальных масляных компрессоров с поршневым нагнетанием воздуха, но и возможности их намного выше.

Какое оснащение нужно взять компрессору для штукатурки стен?

Раствор подается с помощью шлангов с форсунками или штукатурного ковша. Некоторые бренды (Fubag, Abac и др.) разрабатывают специальные наборы оборудования для покраски и отделочных работ. Они подходят для домашних мастеров и могут использоваться для ремонта квартиры или дома. Для удобства перемещения лучше взять для штукатурки компрессор с устойчивым колесным шасси.

Читайте также: