Коэффициент теплопроводности жаростойкого бетона

Обновлено: 13.05.2024

1.1. Руководство рекомендуется использовать при изготовлении несущих и ненесущих конструкций из жаростойких бетона и железобетона, в том числе футеровок тепловых агрегатов, и содержит правила производства работ, требования к исходным материалам, составам и свойствам бетона, технологии приготовления и укладке бетонных смесей, к формам, опалубочным работам, монтажу футеровки, сушке и первому разогреву, ремонту футеровок после эксплуатации и правила по технике безопасности.

1.3. Настоящее Руководство распространяется на бетонные работы при возведении тепловых агрегатов из жаростойкого бетона по ГОСТ 20910-82 плотной структуры, укладываемых методом вибрирования.

Руководство не распространяется на футеровки из жаростойких бетонов, укладываемых методом трамбования, прессования и торкретирования.

1.4. В Руководстве приведены данные по жаростойким бетонам на гидравлических вяжущих: портландцементе, быстротвердеющем портландцементе, шлакопортландцементе, глиноземистом и высокоглиноземистом цементах; воздушном и химическом вяжущих - жидком стекле, ортофосфорной кислоте.

2.1. Выбор состава жаростойкого бетона производят с учетом основных его свойств и конкретных условий службы материала в тепловом агрегате, а именно: максимальных рабочих температур нагрева элементов, резкого нагревания и охлаждения, характера и степени агрессивности среды и т.п.

При выборе состава бетона учитывают технические и экономические факторы: возможность использования наличных или местных материалов, транспортные расходы для привозных материалов и т.п.

2.2. Состав жаростойкого бетона рекомендуется выбирать по табл. 1 (со средней плотностью более 1300 кг/м 3 ) и 2 (со средней плотностью 1300 кг/м 3 и менее) настоящего Руководства, в которых приведены перечень и ориентировочные расходы исходных материалов для приготовления бетона с учетом предельно допустимой температуры применения, контрольной прочности бетона на сжатие R к , остаточной прочности бетона на сжатие после нагревания до 800 °С m' 6 t , средней плотности бетона естественной влажности ρ20 и средней плотности бетона, высушенного до постоянной массы ρ110, температурной усадки или роста бетона после нагрева до предельно допустимой температуры применения εу, теплопроводности при средней температуре 600 °С λ600, термической стойкости в воздушных Твз или водных теплосменах Твд.

2.3. Предельно допустимая температура применения характеризует максимальную рабочую температуру при неравномерном нагреве конструкций по высоте сечения, имеющих напряжение сжатия в бетоне до 0,1 МПа, определяет класс бетона ( ГОСТ 20910 -82) и зависит от вида вяжущего, тонкомолотой добавки и заполнителя.

Класс бетона обозначают одной или двумя первыми цифрами предельно допустимой температуры применения, как например: предельно допустимая температура бетона 1800 °С соответствует классу 18, 600 °С - классу 6.

Классы жаростойкого бетона по предельно допустимой температуре применения устанавливаются по ГОСТ 23521-79:

для бетона классов 3 - 8 - по величине остаточной прочности бетона на сжатие после нагрева до предельно допустимой температуры применения, приведенной в табл. 1 и 2;

для бетона класса 9 и более со средней плотностью выше 500 кг/м 3 по одной из наименьших температур, соответствующей 4 или 40 % деформации или разрушению контрольного образца-цилиндра под нагрузкой. Определение температуры деформации под нагрузкой следует проводить в соответствии с требованиями ГОСТ 23283-78.

Температуры деформаций под нагрузкой для соответствующего класса бетона должны иметь значения не менее приведенных в табл. 3 настоящего Руководства.

Класс бетона со средней плотностью 300 - 500 кг/м 3 устанавливается в соответствии с прил. 2 настоящего Руководства.

2.4. Контрольная прочность на сжатие должна быть не менее проектной и определяться в соответствии с требованиями ГОСТ 10180 -78 на образцах размером 10×10×10 см, выдержанных в следующих условиях:

1) для бетонов на портландцементе, шлакопортландцементе и высокоглиноземистом цементе - выдерживание в нормальных условиях (температура 20 ± 2 °С, относительная влажность не менее 90 %) в течение 7 сут, а затем высушивание до постоянной массы при температуре 105 ± 5 °С;

Предельно допустимая температура применения, °С

Исходные материалы и их ориентировочные расходы 1 , кг/м 3

Максимально возможная контрольная прочность R к , М Па

Остаточная прочность m 6 t , %, не менее

Средняя плотность, кг/м 3

Температурная усадка (-) или рост (+) εy, %, не более

Теплопроводность λ600, Вт/(м ∙ °С)

Термическая стойкость в водных теплосменах Твд, число циклов

Жаростойкий и огнеупорный бетоны – это строительные материалы, применяемые при возведении объектов, которые эксплуатируются при высоких температурах, а некоторые – под воздействием открытого пламени.

Жаростойкий бетон: классификационные признаки

Этот вид бетона используется при сооружении тепловых агрегатов, работающих при одностороннем воздействии температур до +1800°C. Производство жаростойких бетонных смесей регламентируется ГОСТом 20910-90. Бетоны подразделяют по следующим параметрам:

- По назначению – теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

- По структуре – плотные тяжелые, ячеистые легкие.

- По типу вяжущего – на портландцементе и его видах, алюминатных цементах, силикатных вяжущих.

- Потипу заполнителя – шамотный, базальтовый, диабазовый, шлаковый, керамзитовый, вермикулитовый, из бетонного боя.

- По виду мелкодисперсной добавки – с шамотной, аглопоритовой, золошлаковой, магнезиальной.

Жаростойкие бетоны, в отличие огнеупорных, дополнительно не обжигаются, поскольку этот материал проходит необходимую термообработку при первом пуске объекта в работу.

Тяжелый жаростойкий бетон: применение и состав

Тяжелые термостойкие смеси востребованы для футерования агрегатов, эксплуатируемых при высоких температурах, на предприятиях химиндустрии, при сооружении дымоходов. Конкретная область применения определяется компонентами смеси.

Портландцемент и шлакопортландцемент с микродобавками

Такой материал устойчив в нейтральных и щелочесодержащих средах. Это наиболее востребованная группа жаростойких бетонов.

Популярность объясняется сравнительно невысокой стоимостью сырьевых материалов, отработанной технологией изготовления, хорошими эксплуатационными характеристиками готового продукта.

Такие бетонные смеси востребованы при сооружении теплоагрегатов, труб атомных электростанций и других объектов, эксплуатируемых при повышенных температурах.

Таблица составов жаростойких бетонов на портландцементе и шлакопортландцементе

Расход материалов, т/м 3

Максимальная рабочая температура, °C

Цемент

Тонкомолотая добавка

Заполнители

Мелкий

Крупный

Зола-унос, пемза, глиняный кирпич, доменный шлак в гранулах

Андезитовый, базальтовый, диоритовый, диабазовый, туфовый, доменный шлак

Бой глиняного кирпича

Бой глиняного кирпича

Зола-унос, шамот класса В

Самые высокие прочностные характеристики имеет материал с шамотными тонкомолотыми компонентами.

Алюминатный, глиноземистый и высокоглиноземистый цемент

Для конструкций из глиноземистых и высокоглиноземистых жаростойких бетонов характерны:

- хорошие механические свойства;

- стабильность характеристик при резких температурных перепадах;

- невысокая термическая усадка;

- малое линейное расширение;

- низкий коэффициент теплопроводности.

Жидкое стекло

Востребовано для бетонных смесей, устойчивых к кислым газообразным средам. Для изготовления огнестойких бетонов, предназначенных для эксплуатации при температурах +800…+1600°C, используется калиевое или натриевое стекло.

Максимальная температура применения, °C, допустимая при одностороннем нагреве

Мелкий и крупный заполнители

Битый магнезитовый кирпич

Шамот, андезит, диабаз

Диабаз, андезит, базальт

Твердение смесей на силикатах – процесс медленный. Для повышения его интенсивности в состав вводят кремнефторид натрия и фторсиликаты щелочных металлов. Эти отвердители инициируют выделение кремниевой кислоты, которая способствует уплотнению и упрочнению бетона.

Ускорить твердение бетонной смеси могут: нефелиновый шлам, ферромарганцевые и феррохромовые шлаки.

Заполнители для огнестойких бетонов

Под воздействием высоких температур рабочие характеристики теряет не только вяжущее, но и заполнители. Поэтому к их выбору относятся особенно тщательно. Обычные заполнители выдерживают температуру не выше +200°C.

Заполнители выбирают в зависимости от запланированных рабочих температур:

- До +800°C – базальт, диабаз, андезит, гранулированные шлаки доменного производства, пористые искусственно изготовленные компоненты.

- До +1700°C – дробленые огнеупоры (бой шамотного кирпича, хромита, корунда, обожженного каолина), составы, полученные обжигом и дроблением огнеупорной глины и магнезита.

Самостоятельное изготовление термостойкого бетона

В частном строительстве такие материалы требуются при строительстве каминов, печей, дымоходов. Простой и эффективный способ изготовления термостойких продуктов – приобретение готовых сухих смесей. Инструкция обычно наносится на упаковку. Для затворения используют воду или жидкое стекло. При изготовлении продукции из отдельных компонентов в бетоносмесителе соблюдают следующие правила:

- В бетономешалку заливают 90% воды или разбавленного жидкого стекла.

- Засыпают тонкомолотую добавку.

- Загружают половину объема цемента и заполнителя.

- Включают бетоносмеситель и перемешивают все компоненты.

- Не останавливая агрегат, добавляют остаток вяжущего и заполнителя, а затем жидкость – воду или разбавленное жидкое стекло.

- Время перемешивания – не более пяти минут, иначе смесь начнет расслаиваться.

Огнеупорные бетоны: классификация, состав и свойства

Производство огнеупорных бетонов регламентируется ГОСТом 34470-2018. Эти жаропрочные бетоны востребованы для формования огнеупорных изделий, изготовления и ремонта футеровочного слоя печей и других теплоагрегатов. В соответствии с нормативом огнеупорные бетонные смеси разделяют по следующим параметрам:

- По процентному содержаниюCaO – бесцементные, ультранизкоцементные, низкоцементные, среднецементные.

- По типу вяжущего – на глиноземистом и высокоглиноземистом цементе, полимеризационных и коагуляционных вяжущих. Еще один вид – керамобетоны с высококонцентрированной вяжущей суспензией.

- По максимальному размеру заполнителя, применяемому в составе огнеупорного бетона, – грубозернистые (до 40 мм), крупнозернистые (до 10 мм), среднезернистые (до 5 мм), мелкозернистые (до 2 мм), тонкозернистые (до 0,5 мм).

- По максимальной рабочей температуре – для умеренных (до +1100°C), средних (+1400°C), высоких (+1700°C), особо высоких (выше +1700°C) температур.

- По назначению – для изготовления и ремонта, футеровки тепловых агрегатов, огнеупорных бетонных изделий различных форм.

По необходимой температуре термообработки изделия из огнеупорных материалов разделяют на следующие виды:

- Безобжиговые. Требуемые характеристики такие строительные материалы приобретают уже при температуре +200°C.

- Термообработанные. Для получения нужных свойств требуется термообработка при температурах +200…+800°C.

- Обожженные. Для получения заданных характеристик необходима обработка при температурах более +800°C.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

- плотность при 20°С, кг/м 3 ;

- коэффициент теплопроводности, Вт/(м·град);

- массовая удельная теплоемкость, кДж/(кг·град);

- максимальная рабочая температура,°С.

- плотность огнеупоров при 20°С с порами и без пор, т/м 3 ;

- удельная теплоемкость, кДж/(кг·град);

- теплопроводность, Вт/(м·град);

- удельное электрическое сопротивление, Ом·см.

- Конструкционный (тяжелый). Обладает относительно низкой жаростойкостью, но выдерживает значительные механические нагрузки. Используется для создания опорных конструкций, обычно внутри помещения, заливки оснований печей и котлов, в том числе промышленных. Если предполагается использование при сверхвысоких температурах, требуется дополнительная изоляция.

- Изоляционный (легкий). Обладает высокими огнеупорными свойствами, но низкой прочностью. Применяется для того, чтобы обезопасить от огня конструкции из других материалов, которые принимают на себя основную нагрузку.

- Конструкционно-изоляционный (средний). Обладает средними огнеупорными качествами и умеренной механической прочностью. Может использоваться как для изоляции, так и для создания некоторых опорных конструкций.

- Умеренно жаропрочный (умеренные температуры) – до 1100°;

- Жаропрочный (средние температуры) – до 1400°;

- Огнеупорный (высокие температуры) – до 1700°;

- Высокоогнеупорный (особо высокие температуры) – выше 1700°.

- Шамотный песок;

- Доменные шлаки;

- Магнезит;

- Пыль хромитовой руды;

- Корунд;

- Щебень;

- Пемза.

- Глинозем (соединения алюминия);

- Силикаты;

- Портландцемент;

- Жидкое стекло;

- Пластификаторы.

- Заполнитель – керамзит, доменный шлак, кирпичный бой, базальт. Подойдет любой доступный негорючий твердый материал.

- Вяжущее соединение – для печей и дымоходов в доме подойдет жидкое стекло, для бани и домашней печи – портландцемент. Сочетание жидкого стекла и алюмосиликатов подойдет для агрессивной среды;

- Вода.

- Измельчить частицы заполнителя. Для этого подойдет любая высокая емкость и тяжелый предмет в качестве пестика. Получившиеся частицы должны быть не больше 25 мм, относительно одинакового размера. Чтобы получить результат, близкий к заводскому, нужно добиться 0,1-1 мм.

- Высушить заполнитель. Рассыпать частицы по ровному неглубокому строительному лотку. Если на улице сухо, тепло и безветренно, можно оставить лотки во дворе. Если погода не позволяет, лучше занести их в сухое теплое помещение. Обязательно исключить доступ детей и домашних животных. Заполнитель готов, когда при прикосновении к нему не мажется, сухой на ощупь.

- Внести вяжущее и тонкомолотые добавки. Их количество заранее отмеряется и вносится в заполнитель небольшими порциями. Работать нужно в респираторе и очках, чтобы бетонная пыль не попала в легкие.

- Внести воду и тщательно размешать. Воду отмеряют заранее, вливают кружкой. Для размешивания подойдет длинная деревянная палка. Размешивают плавными круговыми движениями в одну сторону, в перчатках, респираторе и очках. Готовая смесь должна быть однородной.

Огнеупорные бетоны обычно изготавливают в заводских условиях.

В 1998 году окончил СПбГПУ, учился на кафедре гражданского строительства и прикладной экологии.

Занимается разработкой и внедрением мероприятий по предупреждению выпуска низкокачественной продукции.

Разрабатывает предложения по совершенствованию производства бетона и строительных растворов.

где М — момент от собственного веса элемента.

1.23. Геометрические характеристики приведенного сечения предварительно напряженного железобетонного элемента (Ared, Sred, Ired) определяют по указаниям п. 1.15 с учетом продольной предварительно напряженной арматуры S и S’ и влияния температуры на снижение модулей упругости арматуры и бетона.

1.24. Усилия от воздействия температуры в статически неопределимых предварительно напряженных железобетонных конструкциях находят по указаниям пп. 1.32 и 1.33.

При определении усилий от воздействия температуры жесткость элемента вычисляют по указаниям пп. 4.17 и 4.18.

1.25. При определении общего прогиба предварительно напряженного железобетонного элемента необходимо учитывать прогиб, вызванный неравномерным нагревом бетона по высоте сечения элемента, по указаниям п. 4.16.

ДЕФОРМАЦИИ И УСИЛИЯ

ОТ ВОЗДЕЙСТВИЯ ТЕМПЕРАТУРЫ

1.26. Расчет деформаций, вызванных нагреванием и охлаждением бетонных и железобетонных элементов, должен производиться в зависимости от наличия трещин в растянутой зоне бетона и распределения температуры бетона по высоте сечения элемента.

1.27. Для участков бетонного и железобетонного элемента, где в растянутой зоне не образуются трещины, нормальные к продольной оси элемента, деформации от нагрева следует рассчитывать согласно следующим указаниям:

а) сечение элемента приводится к более прочному бетону по указаниям п. 1.15, удлинение e t оси элемента и ее кривизну определяют по формулам:

Удлинение e ti оси i-той части бетонного сечения и ее кривизну (черт. 2) определяют по формулам:

Черт. 2. Схемы распределения

а — температуры бетона; б — деформации удлинения от нагрева;

в — напряжения в бетоне от нагрева; г — деформации укорочения от остывания;

д — напряжения в бетоне от остывания при нелинейном изменении температуры

по высоте бетонного сечения элемента

Удлинение e s и e ’s соответственно арматуры S и S’ находят из формул:

В формулах (17) — (22): Ared, Ared,i, As,red, A’s,red, ybi, ys, y’s, Ired, Ired,i, yyi принимают по указаниям п. 1.15;

a bti и a bti+1 — коэффициенты, принимаемые по табл. 14 в зависимости от температуры бетона более и менее нагретой грани i-той части сечения;

a st — коэффициент, принимаемый по табл. 20 в зависимости от температуры арматуры S и S’ ;

g t — коэффициент надежности по температуре, принимаемый при расчете по предельным состояниям: первой группы — 1,1; второй группы — 1.

При расчете бетонного сечения в формулах (17) и (18) удлинение арматуры e s и e ’s не учитывается;

б) при неравномерном нагреве бетона с прямолинейным распределением температуры по высоте сечения элемента (черт. 3, а) удлинение оси элемента e е и ее кривизну допускается определять по формулам:

где tb и tb1 — температура бетона менее и более нагретой грани сечения, определяемая теплотехническим расчетом по указаниям пп. 1.34 -1.40;

a bt и a bt1 — коэффициенты, принимаемые в зависимости от температуры бетона менее и более нагретой грани сечения по табл. 14.

Черт. 3. Схемы распределения температур (1) и деформаций от неравномерного нагрева (2) и остывания (3) при прямолинейном изменении температур по высоте сечения элемента

а — бетонного и железобетонного без трещин; б — железобетонного с трещинами в растянутой зоне, расположенной у менее нагретой грани; в — то же, у более нагретой грани; г — железобетонного с трещинами по всей высоте сечения

1.28. Для участков бетонного или железобетонного элемента, где в растянутой зоне бетона не образуются трещины, нормальные к продольной оси элемента, деформации от остывания следует рассчитывать согласно следующим указаниям:

а) сечение элемента приводится к более прочному бетону по указаниям п. 1.15; от усадки и ползучести бетона укорочение e csc оси элемента и ее кривизну определяют по формулам:

Укорочение e csc,i оси i-той части бетонного сечения и ее кривизну находят по формулам:

где Ared,i, Ared, ybi, Ired,i, Ired, hi, yyi — принимают по указаниям п. 1.15;

g t — см. п. 1.27;

a csi и a csi+1 — коэффициенты, принимаемые по табл. 15 в зависимости от температуры более и менее нагретой грани i-той части сечения;

e ci — деформации ползучести бетона в i-той части сечения, определяемые по формуле (29) со знаком „ минус":

где s b,tem,i, s bi — напряжения сжатия в бетоне i-той части сечения от усилий, вызванных температурой и нагрузкой при нагреве, определяемые по формулам (32) и (33), в которых коэффициент принимается по табл. 12 для кратковременного нагрева с подъемом температуры 10 ° С/ч;

b bi — коэффициент, принимаемый по табл. 10 в зависимости от температуры i-той грани сечения;

— коэффициент, принимаемый по табл. 12 в зависимости от температуры i-той грани сечения для длительного нагрева;

б) при остывании неравномерно нагретого бетона с прямолинейным распределением температуры по высоте сечения элемента от усадки бетона укорочение e cs оси элемента и ее кривизну допускается определять по формулам:

где a cs и a cs1 — коэффициенты, принимаемые по табл. 15 в зависимости от температуры бетона менее и более нагретой грани сечения;

g t, tb, tb1 — принимают по указаниям п. 1.27.

1.29. Для участков бетонного и железобетонного элемента, где в растянутой зоне бетона не образуются трещины, нормальные к продольной оси элемента напряжения в бетоне грани i-той части сечения, следует определять:

растяжения при нагревании от нелинейного распределения температуры по формуле

сжатия при нагревании от кратковременных усилий по формуле

растяжения при остывании от усадки и ползучести бетона по формуле

где ybi, e t, — определяются соответственно по формулам (13), (17) и (18);

a bti, tbi — принимают по указаниям п. 1.27;

Еb — принимают по табл. 11;

a csi, b bi и — коэффициенты, принимаемые по табл. 10, 12 и 15 в зависимости от температуры бетона грани i-той части сечения;

M и N — момент и продольная сила, приложенная к центру тяжести сечения от воздействия нагрузки и температуры;

Аred и В — принимают соответственно указаниям пп. 1.15 и 4.17;

e ci, e csc и — определяют соответственно по формулам (29), (25) и (26).

Если в формуле (32) напряжения имеют знак "минус", то в бетоне возникают напряжения сжатия и s btt,i заменяется s b,tem,i.

1.30. Для участков железобетонного элемента. где в растянутой зоне образуются трещины, нормальные к продольной оси элемента, деформации от нагрева следует рассчитывать согласно следующим указаниям:

а) для железобетонного элемента с трещинами в растянутой зоне, расположенной у менее нагретой грани сечения (черт. 3, б), удлинение e t оси элемента и ее кривизну определяют по формулам:

б) для участков железобетонного элемента с трещинами в растянутой зоне бетона, расположенной у более нагретой грани сечения (черт. 3, в), удлинение e t оси элемента определяют по формуле (35) и ее кривизну — по формуле

в) для участков железобетонного элемента с трещинами по всей высоте сечения (черт. 3, г) удлинение e t оси элемента и ее кривизну определяют по формулам:

где ts, t’s — температура арматуры S и S’;

tb — температура бетона сжатой грани сечения;

a stm, a ’stm — коэффициенты, определяемые по формуле (49) для арматуры S и S’;

a bt — коэффициент, принимаемый по табл. 14 в зависимости от температуры бетона более или менее нагретой грани сечения;

g t — принимается по указаниям п. 1.27;

a’ — толщина защитного слоя более нагретой грани;

г) при равномерном нагреве железобетонною элемента кривизну оси элемента допускается принимать равной нулю. В железобетонных элементах из обычного бетона при температуре арматуры до 100 ° С и из жаростойкого бетона при температуре арматуры до 70 ° С для участков с трещинами в растянутой зоне бетона допускается определять удлинение оси элемента e t и ее кривизну по формулам (23) и (24) как для бетонных элементов без трещин.

1.31. Для участков железобетонных элементов, где в растянутой зоне образуются трещины, нормальные к продольной оси элемента от усадки бетона, при остывании укорочение e cs оси элемента и ее кривизну допускается находить по формулам (30) и (31).

1.32. Определение усилий в статически неопределимых конструкциях от воздействия температуры должно производиться по формулам строительной механики с принятием действительной жесткости сечений. При переменной эпюре моментов по длине пролета жесткость сечений вычисляют в зависимости от действующих усилий для достаточного числа участков, на которые разбивают пролет элемента, принимая на каждом участке жесткости сечения по указаниям пп. 4.17 и 4.18. При определении жесткости следует учитывать усилия от нагрузки и воздействия температуры согласно табл. 1 и 2.

Удлинение оси каждого участка длины элемента и ее кривизна от воздействия температуры должны вычисляться по указаниям пп. 1.26 — 1-30.

Расчет статически неопределимых железобетонных конструкций на воздействие температуры необходимо выполнять методом последовательных приближении до тех пор, пока величина усилия, полученная в последнем приближении, будет отличаться от усилий предыдущего приближения не более, чем на 5 %.

Расчет усилий в статически неопределимых конструкциях, как правило, следует выполнять с применением ЭВМ. При использовании малых вычислительных машин и ручном счете допускается принимать приведенные постоянные по длине элемента: жесткость сечений Bred, удлинение оси e red,t и ее кривизну

Приведенная жесткость сечения определяется по формуле

где В — жесткость сечения элемента с трещинами в растянутой зоне в месте действия наибольшего изгибающего момента М, определяемая по указаниям п. 4.18;

В1 — жесткость сечения элемента без трещин, определяемая по указаниям п. 4.17.

Приведенное удлинение e red,t оси элемента и ее кривизну от нагрева определяют по формулам:

М и Мcrc — наибольший изгибающий момент и момент, воспринимаемый сечением, нормальным к продольной оси элемента при образовании трещин, определяемый по указаниям п. 4.3;

е — основание натуральных логарифмов;

— удлинение оси и ее кривизна элемента без трещин от воздействия температуры, определяемые по указаниям п. 1.27;

— удлинение оси и ее кривизна элемента с трещинами в растянутой зоне, определяемые по указаниям п. 1.30.

1.33. Изгибающий момент от неравномерного нагрева бетона по высоте сечения при равномерном нагреве бетона по длине элементе, заделанного на опоре от поворота, а также в замкнутых рамах кольцевого, квадратного и прямоугольного очертания, имеющих одинаковые сечения, определяют по формуле

а изгибающий момент при остывании от усадки и ползучести бетона

где — температурная кривизна оси элемента от кратковременного или длительного нагрева, определяемая по указаниям пп. 1.27 и 1.30;

— кривизна оси элемента при остывании от усадки и ползучести бетона, определяемая по формуле (26). Допускается кривизну определять по формуле

где — кривизна оси элемента при остывании от усадки бетона, определяемая по формуле (31);

— кривизна оси элемента при остывании от ползучести бетона определяется по формуле (47) со знаком "минус"

здесь Мt и М’t — температурные моменты соответственно для кратковременного и длительного нагрева определяются по формуле (44), принимая температурную кривизну для кратковременного нагрева при значении a bt по табл. 14 для подъема температуры на 10 ° С/ч и более независимо от длительности нагрева;

В — жесткость сечения, определяемая по указаниям пп. 4.17 и 4.18; в формуле (44) вычисляется для кратковременного или длительного нагрева, а в формулах (45) и (47) — для кратковременного нагрева со скоростью 10 ° С/ч и более независимо от длительности нагрева..

ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУР

В СЕЧЕНИЯХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

1.34. Расчет распределения температур в бетонных и железобетонных конструкциях для установившегося теплового потока следует проводить, пользуясь методами расчета температур ограждающих конструкций согласно СНиП 2.01.01-82.

Расчет распределения температур в ограждающих конструкциях сложной конфигурации сечений элементов, в массивных конструкциях, в конструкциях, находящихся ниже уровня земли, а также при неустановившемся тепловом потоке .с учетом переменной влажности бетона по сечению должен производиться методами расчета температурных полей или теории теплопроводности либо по соответствующим нормативным документам.

Расчет распределения температур в стенках боровов и каналов, расположенных под землей, допускается производить:

для кратковременного нагрева, принимая сечение по высоте стен неравномерно негретым с прямолинейным распределением температур бетона и величину коэффициента теплоотдачи наружной поверхности стенки a е — по табл. 6;

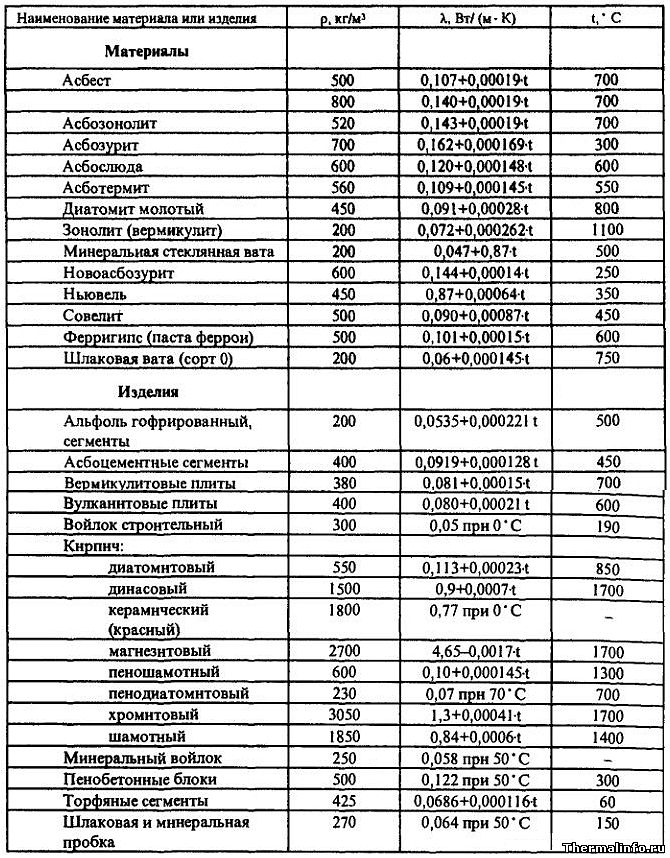

Плотность, теплопроводность и максимальная температура применения огнеупоров

В таблице представлены значения плотности, теплопроводности (в зависимости от температуры) и максимальная температура применения огнеупорной теплоизоляции и изделий.

Максимальная температура применения огнеупорной теплоизоляции и изделий, приведенных в таблице, находится в диапазоне от 60 до 1700°С.

Свойства указаны для следующих материалов: асбест, асбозонолит, асбозурит, асбослюда, асботермит, диатомит молотый, зонолит (вермикулит), минеральная стеклянная вата, новоасбозурит, ньювель, совелит, ферригипс (паста феррои), шлаковая вата, альфоль гофрированный (сегменты), асбоцементные сегменты, вермикулитовые плиты, вулканитовые плиты, войлок строительный, кирпич: диатомитовый, динасовый, керамический (красный), магнезитовый, пеношамотный, пенодиатомитовый, хромитовый, шамотный, минеральный войлок, пенобетонные блоки, торфяные сегменты, шлаковая и минеральная пробка.

Следует отметить, что максимальной температурой применения из рассмотренных огнеупоров обладают динасовый, магнезитовый и хромитовый кирпичи. Температура применения этих кирпичей равна 1700°С. Теплопроводность кирпича указанных типов при высоких температурах может изменяться от 0,3 до 7,5 Вт/(м·град).

Примечание: температура в формулы для расчета теплопроводности огнеупоров подставляется в градусах Цельсия.

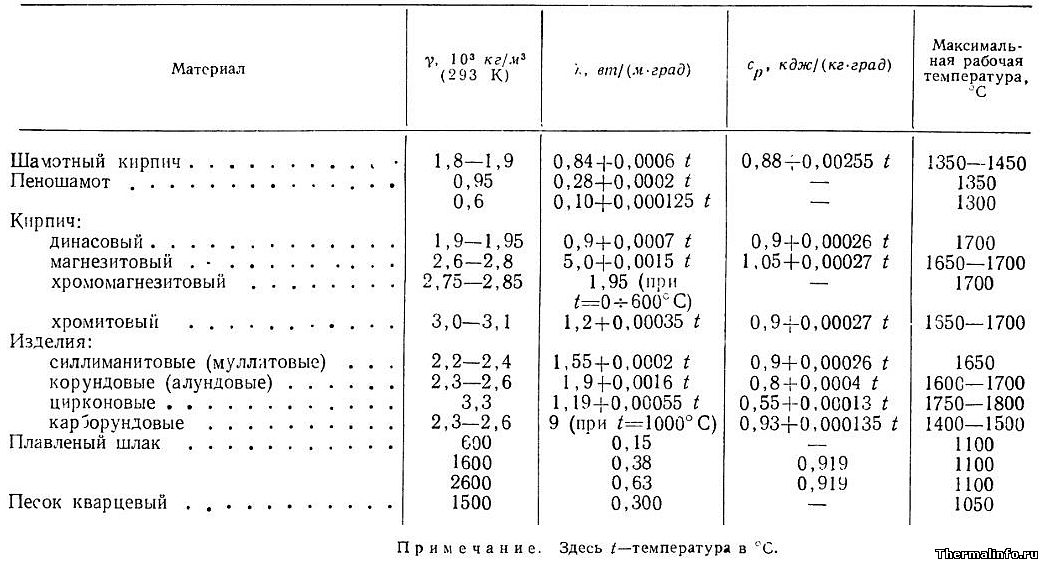

Теплофизические свойства огнеупорных материалов

В таблице представлены теплофизические свойства огнеупорных материалов в зависимости от температуры.

Также приведена максимальная рабочая температура огнеупоров.

Даны следующие теплофизические свойства огнеупоров:

Теплофизические свойства представлены для следующих огнеупорных материалов: шамотный кирпич, пеношамот, кирпич: динасовый, магнезитовый, хромомагнезитовый, изделия: силлиманитовые (муллатовые), корундовые (алундовые), цирконовые, карборундовые, плавленный шлак, песок кварцевый.

Примечание: температура в формулы для расчета теплопроводности и удельной теплоемкости огнеупоров подставляется в градусах Цельсия.

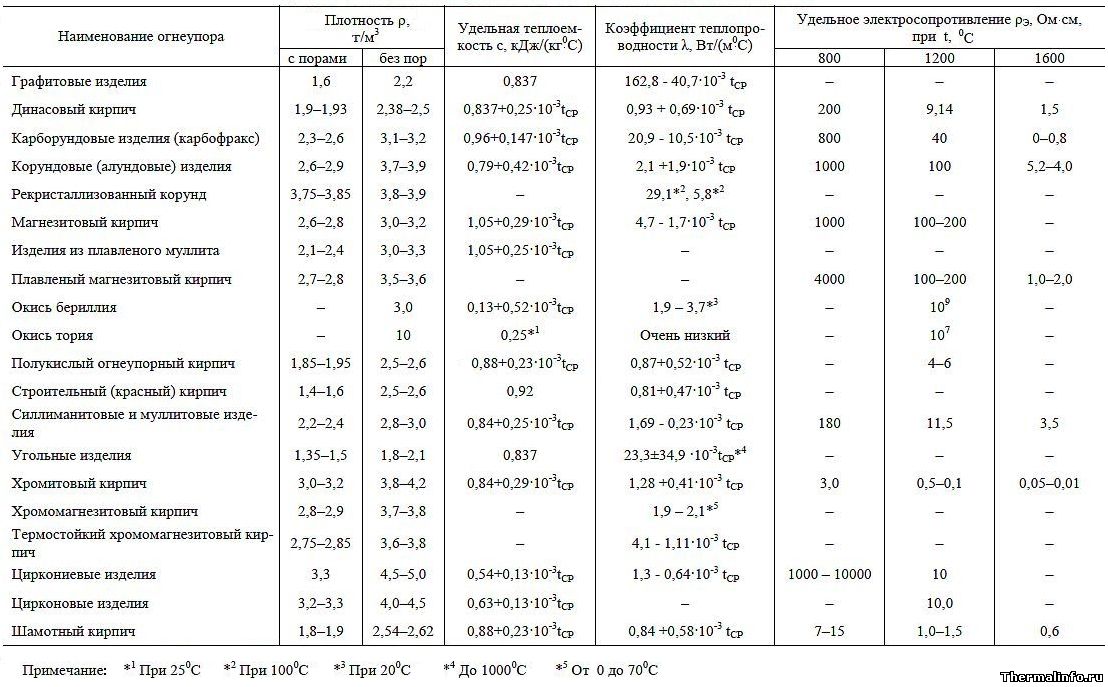

Теплофизические свойства огнеупорных изделий и керамики

В таблице даны теплофизические свойства огнеупорных изделий и материалов в зависимости от температуры.

Также приведено удельное электрическое сопротивление огнеупорных материалов при температуре 800, 1200 и 1600°С.

В таблице указаны следующие свойства огнеупоров:

Свойства представлены для следующих огнеупорных изделий и керамики: графитовые изделия, динасовый кирпич, карборундовые изделия (карбофракс), корундовые (алундовые) изделия, рекристаллизованный корунд, магнезитовый кирпич, изделия из плавленного муллита, плавленный магнезитовый кирпич, окись бериллия, тория, полукислый огнеупорный кирпич, строительный (красный) кирпич, силлиманитовые и муллитовые изделия, угольные изделия, хромитовый кирпич, хромомагнезитовый кирпич, термостойкий хромомагнезитовый кирпич, циркониевые и цирконовые изделия, шамотный кирпич.

Примечание: температура в формулы для расчета теплопроводности и удельной теплоемкости керамики и огнеупоров подставляется в градусах Цельсия.

Материалы

Огнеупорный бетон – один из лучших строительных материалов с точки зрения пожарной безопасности. В отличие от обычного, он не разрушается от высоких температур и открытого пламени. Огнеупорный состав подходит для конструкций, которые будут работать в горячих и огнеопасных условиях.

Что такое огнеупорный бетон

Бетон – негорючий материал, но при нагревании он теряет прочность и связи с арматурой, трескается, а при длительном нагревании – полностью разрушается. Перепад температур во время тушения огня разрушает бетонные конструкции еще быстрее. С обычным составом такой процесс происходит при 200°С. Жаропрочным считается бетонный блок, который выдерживает более высокие температуры – 2200°С и воздействие открытого пламени.

Квалификационные признаки, назначение

Жаростойкий бетон разрушается при нагреве от 1580°. Составы более высокого класса выдерживают нагрев до 1770° и 2200°. Потери прочности не происходит ни при нагреве, ни при резком охлаждении. Способность выдерживать высокие температуры позволяет относить смесь к тому или иному классу жаропрочности.

Из жаропрочных бетонных смесей делают печи, камины, дымоходы и бани – домашние и промышленные. Им укрепляют стены и пол частных жилых домов, чтобы избежать разрушения при пожаре. В промышленности из огнестойкого материала делают стены печей для обжига кирпича и других материалов, дымовые трубы, вентиляцию в горячих цехах.

Использовать жаропрочный бетон в строительстве вместо обычного нецелесообразно. Он значительно дороже и сложнее в производстве, хуже выдерживает морозы, а способность выдерживать нагрев выше 200° нужна крайне редко.

Виды, какой бывает

Разновидности огнестойкого бетона отличаются по составу, свойствам и рабочей температуре. Это накладывает отпечаток на их использование. По химическому составу составы делят на бесцементные, ультранизкоцементные, низкоцементные и среднецементные. Высокоцементных смесей среди огнеупорных составов не бывает. Это объясняет более низкую прочность и устойчивость к холодам.

Термостойкий бетон приобретает огнеупорные свойства не сразу при замешивании, а под воздействием высоких температур. Безобжиговая разновидность становится огнеупорной при 200°, которая разрушает обычный бетон. Такой материал хорошо использовать для небольших печей и дымоходов – он приобретает нужные свойства во время работы. Термообработанному составу требуется обжиг при температуре до 800°. Это делается на предприятиях, которые поставляют готовые бетонные блоки. Обожженным считается материал, который прошел обработку при температуре выше 800°.

По физическим свойствам

Физические свойства бетона зависят от его состава. Максимальное содержание цемента невысокое, применяются негорючие вяжущие составы и заполнители – именно они создают нужные огнеупорные свойства.

По цели применения и физическим свойствам бетон разделяют на:

Общая черта всех жаропрочных бетонов – низкая теплопроводность. Материал не только сохраняет свои свойства при высоких температурах и пожаре, но и не позволяет нагреваться другим конструкциям, менее устойчивым к огню. При работе с высокими температурами это снижает риск пожара и делает условия работы людей более комфортными. При пожаре – сдерживает распространение огня.

В зависимости от рабочей температуры эксплуатации

Типы огнеупорных составов по температурному режиму:

Применение каждой разновидности зависит от ее «любимой» температуры. Для большей прочности и безопасности можно сочетать несколько разных видов бетона. Так делают в промышленных печах, где основание сделано из умеренно жаропрочного материала, устойчивого к механическим нагрузкам, основа стен – из жаропрочного или огнеупорного, а внутренняя облицовка – из высокоогнеупорного материала.

Эксплуатационные характеристики, состав по ГОСТ 20910-90

В состав жаростойкого бетона входят 3 основных компонента – вяжущее средство, заполнитель и вода. Задача заполнителя – создать прочную основу бетонного блока, которая будет противостоять механическим нагрузкам. Для жаропрочных бетонов подходят:

Чем мельче элементы заполнителя, тем пластичнее бетон, а чем грубее – тем более он устойчив к нагрузкам.

Вяжущее вещество соединяет частицы заполнителя между собой, дает дополнительную пластичность. Жаропрочность и устойчивость к морозам зависят от вида вяжущего. Для термоустойчивых бетонов применяются:

Смеси для приготовления бетона продаются в строительных магазинах. Пропорции заполнителей и вяжущих веществ подобраны заранее, и хозяину или работникам остается только растворить смесь в воде и размешать ее. На упаковке указан состав и максимальные температуры, которые выдержит смесь.

Внимание! Портландцемент хорошо выдерживает нейтральную или щелочную среду, но плохо взаимодействует с кислой средой. Жидкое стекло без добавок портится от воды. Жидкое стекло с алюмосиликатами устойчиво к любым воздействиям.

Точный состав смеси регулирует ГОСТ. Он же определяет признаки, по которым готовый раствор можно отнести к жаропрочному или огнеупорному классу. Для этого измеряется деформация бетонного изделия при заданной температуре. Чем она сильнее, тем хуже теплозащитные свойства.

Как сделать своими руками

Проще всего сделать огнеупорный бетон из готовой сухой смеси. Тогда он будет сразу иметь нужные свойства, которые указаны на упаковке. Для приготовления достаточно развести смесь водой в заданных пропорциях. Добавлять какие-либо другие компоненты не нужно – это ухудшит свойства готовой смеси.

Если по каким-либо причинам нет возможности купить смесь в магазине, придется готовить ее самостоятельно из тех компонентов, которые имеются в распоряжении. Это менее желательный вариант – всегда есть риск ошибиться с пропорциями и получить недостаточно огнеупорный или недостаточно прочный бетон.

Состав и пропорции, особенности замешивания

Чтобы приготовить огнеупорный бетон своими руками, потребуются:

Раствор остается жидким сутки. Если в помещении холодно и сухо, он твердеет быстрее, если жарко и влажно – медленнее. Замешивать раствор лучше прямо перед началом работы и в том количестве, которое будет потрачено за день.

Огнеупорный бетон – полезный, но сложный в изготовлении материал. Он подойдет для обустройства печи в частном доме или бане, но не годится в качестве основы для стен и потолка здания.

Читайте также: