Коэффициент конструктивного качества бетона

Обновлено: 01.05.2024

Коэффициент конструктивного качества характеризует возможность снижения веса зданий при сохранении или даже улучшении основных свойств материалов. Этот показатель наиболее высокий у пластмасс, так, коэффициент конструктивного качества кирпичной кладки равен 0 02; бетона ( марки 150) - 0 06; стали СтЗ - 0 5; сосны - 0 7; дюралюминия - 1 6; стеклопластиков - 2 2 [ 12, с. Увеличения коэффициента достигают за счет повышения прочности на единицу массы материала. [1]

Важной характеристикой материалов является коэффициент конструктивного качества . [2]

Таким образом, по коэффициенту конструктивного качества слоистые пластики являются непревзойденными до сих нор материалами, из них можно создавать самые прочные и самые легкие конструкции. [3]

Современная строительная наука выдвинула новое понятие - коэффициент конструктивного качества , который возрос теперь в десятки раз. [4]

Эффективность легких бетонов в данном случае особенно наглядна при сравнении их по коэффициентам конструктивного качества . Этот коэффициент, обозначенный ККК, равен отношению предела прочности бетона при сжатии к его средней плотности. [5]

Для конструктивных материалов, применяемых в строительстве, важнейшим показателем материала является его коэффициент конструктивного качества . Его определяют делением прочности материала на его плотность. Этот коэффициент обусловливает снижение веса сооружений без снижения их прочности. По коэффициенту конструктивного качества пластмассы занимают первое место среди других строительных материалов, поэтому из них можно создавать прочные и в то же время самые легкие конструкции. [6]

Характерной особенностью в развитии производства легких бетонов является постепенное снижение доли низкомарочных бетонов в общем их выпуске, расширение сырьевой базы для производства пористых заполнителей, повышение коэффициента конструктивного качества легкого бетона . [7]

Коэффициент конструктивного качества характеризует возможность снижения веса зданий при сохранении или даже улучшении основных свойств материалов. Этот показатель наиболее высокий у пластмасс, так, коэффициент конструктивного качества кирпичной кладки равен 0 02; бетона ( марки 150) - 0 06; стали СтЗ - 0 5; сосны - 0 7; дюралюминия - 1 6; стеклопластиков - 2 2 [ 12, с. Увеличения коэффициента достигают за счет повышения прочности на единицу массы материала. [8]

В композиционных материалах - композитах, разнородные компоненты создают синергетический эффект - новое качество материала, отличное от свойств исходных компонентов. В конструкционных композитах главное - это высокая удельная прочность ( коэффициент конструктивного качества ), превышающая аналогичную характеристику стали примерно в 15 раз. [9]

В композиционных материалах - композитах разнородные компоненты создают синергетический эффект - новое качество материала, отличное от свойств исходных компонентов, т.е. когда целое больше, чем сумма составных частей. В конструкционных композитах главное - это достижение высокой удельной прочности ( коэффициента конструктивного качества ), высокой коррозионной стойкости, эксплуатационной надежности и долговечности. [10]

Однако при этом, как правило, увеличивается средний диаметр пор, снижается коэффициент конструктивного качества материала , поэтому введение в шихту газообразователя в количестве более 3 - 5 % ( по массе) не рекомендуется. [11]

Для конструктивных материалов, применяемых в строительстве, важнейшим показателем материала является его коэффициент конструктивного качества. Его определяют делением прочности материала на его плотность. Этот коэффициент обусловливает снижение веса сооружений без снижения их прочности. По коэффициенту конструктивного качества пластмассы занимают первое место среди других строительных материалов, поэтому из них можно создавать прочные и в то же время самые легкие конструкции. [12]

Механические свойства отражают способность материала сопротивляться силовым, тепловым, усадочным или другим внутренним напряжениям.

Материал в сооружении подвергается тем или иным нагрузкам и воздействиям, которые вызывают напряженное состояние (сжатие, растяжение, изгиб, кручение, сдвиг, скалывание и др).

Прочность – свойство материала сопротивляться разрушению от внутренних напряжений, вызванных действием внешних нагрузок и иных факторов.

Характеристикой прочности является предел прочности – максимальное напряжение, которое выдерживает материал без разрушения. Предел прочности является весьма условной величиной, зависящей от размера образца, его формы, скорости нагружения, а также конструкции прибора, на котором проводятся испытания. Предел прочности материала, установленный в ходе стандартного испытания, не является величиной, которую принимают в расчет конструкций.

Предел прочности при сжатии определяется на образцах правильной геометрической формы: кубы, призмы, цилиндры. Разрушающая нагрузка, как правило, определяется на гидравлическом прессе:

Прочность различных материалов на сжатие варьируется в широких пределах от 0,5 МПа до 1000 МПа и выше. У некоторых материалов прочность на сжатие характеризует их марки или классы, т.е. качество.

Схематичный вид образца до и после проведения испытания на сжатие показан на рис. 1.15, а внешний вид гидравлического пресса, применяемого для определения прочностных характеристик материала, на рис. 1.16.

Рис. 1.15. Внешний вид образца:

а) до испытания; б) после испытания

Рис. 1.16. Общий вид гидравлического пресса для проведения испытаний по определению прочностных характеристик строительных материалов

Предел прочности на растяжение определяется на образцах стержнях, призмах или «восьмерках», которые имеют переменное сечение. Разрушающая нагрузка определяется на разрывных машинах:

Возможно также определение прочности на растяжение методом раскалывания на кубах или цилиндрах.

Предел прочности на изгиб определяется на образцах призмах. При трёхточечном изгибе предел прочности вычисляют по формуле:

где: Рразр – разрушающаяся нагрузка, кН;

l – расстояние между опорами, см;

b – ширина поперечного сечения образца, см;

h – высота поперечного сечения образца, см.

В последнее время широкое распространение получили различные неразрушающие методы испытания строительных материалов на прочность. Для проведения таких испытаний может применяться, например, такой прибор, как молоток Шмидта, общий вид которого показан на рисунке 1.17.

Рис. 1.17. Молоток Шмидта (общий вид)

Для конструкционных материалов, как правило, устанавливаются марки (кгс/см²) либо классы (МПа) по прочности.

· Классы бетона по прочности на сжатие: В3,5, В5, В7,5, В10, В12,5, В15, В20, В25, В30, В35, В40, В45, В50, В 55, В60, В70, В80, В90, В100, В110, В120;

· Марки кирпича по прочности на сжатие: М100, М125, М150, М175, М200, М250, М300;

· Марки цемента: 300, 400, 500, 550, 600;

· Классы цемента: 32,5; 42,5; 52,5;

· Классы стали: С235, С245, С255, С275, С285, С345, С345К, С375.

Удельная прочность (коэффициент конструктивного качества) –отношение предела прочности материала к его относительной плотности.

Так, например, для бетона класса В50:

а для древесины:

Удельную прочность целесообразно применять только для оценки эффективности однотипных материалов (т.е. сравнивать бетон с бетоном, древесину с древесиной и т.д.).

При приложении внешних сил материал деформируется. Деформации могут быть обратимыми и необратимыми, в свою очередь обратимые деформации могут быть упругими и эластичными. Характер и величина деформаций зависит от величины нагрузки, скорости нагружения и температуры материала.

Деформативность – свойство материала изменять форму и размеры под нагрузкой.

Оценивается относительной линейной деформацией:

Упругость – свойства материала при воздействии нагрузки изменять свои размеры и форму и полностью восстанавливать их после снятия нагрузки. Упругая деформация обратима.

Закон Гука:

Е – модуль упругости, МПа, важнейшая деформационная характеристика материалов.

Пластичность – способность материала деформироваться под действием нагрузки не разрушаясь и сохранять остаточную деформацию после её снятия. Пластическая деформация необратима.

Хрупкость – свойство материала разрушаться без заметных пластических деформаций. К материалам, имеющим хрупкий характер разрушения, относят, напримео, стекло.

Под действием окружающей среды, при изменении влажности материала могут возникать деформации усадки. Они могут быть вызваны уменьшением влажности (усушки) материала или контракцией, карбонизацией в цементных системах.

Усадка(мм/м) – уменьшение размеров материала в течение времени, чаще всего, при уменьшении влажности.

Ползучесть(мм/м) – увеличение деформации материала под действием постоянной статической нагрузки в течение времени.

Деформации усадки и ползучести присущи растворам, бетонам и др. В течение времени они снижаются и затухают в реальных условиях работы конструкций.

Ударная вязкость – свойство материала сопротивляться ударным нагрузкам. Ударная вязкость определяется затраченной на разрушение образца работой, отнесенной к площади поперечного сечения (Дж/см²).

Рис. 1.18. Маятниковый копер для определения ударной вязкости строительных материалов

Твердость – свойство материала сопротивляться проникновению в него другого более твердого материала.

Твердость строительных материалов может оцениваться по разным шкалам. Так, например, твердость минералов оценивается по шкале Мооса, в которой 10 эталонных минералов расположены в порядке возрастания твердости.

Твердость строительных материалов оценивают, в основном, по Бринеллю. В качестве индентора используется стальной шарик, а твердость по Бринеллю определяют по формуле:

где: P – нагрузка, с которой вдавливается стальной шарик в образец материала, Н;

D – диаметр стального шарика, м;

d – диаметр отпечатка, м.

Рис. 1.19. Твердомер для определения твердости по Бринеллю

Твердость металлов может также определяться по Роквеллу (в условных единицах), либо по Виккерсу (в МПа), твердость полимерных строительных материалов определяют по Шору (в условных единицах).

Рис. 1.20. Методы определения твердости: а – по Бринеллю; б – по Роквеллу, в – по Виккерсу

Истираемость – свойство материала сопротивляться истирающим воздействиям. Общий вид лабораторного круга истирания (ЛКИ) показан на рис. 1.21.

Рис. 1.21. Общий вид лабораторного круга истирания (круга ЛКИ)

Истираемость вычисляют по формуле:

где: m1 – масса образца до испытания, г;

m2 – масса образца после испытания на истирание, г;

F – площадь истирания, см 2 .

Износостойкость – свойство материала сопротивляться одновременному воздействию истирания и удара.

Прочность бетона определяется его сопротивлением различным силовым воздействиям — сжатию, растяжению, изгибу, срезу. Один и тот же бетон имеет разное временное сопротивление при различных силовых воздействиях. Исследования показали, что теории прочности, предложенные для других материалов, к бетону не применимы. Поэтому количественная оценка прочности бетона в настоящее время основывается на осреднённых опытных данных, которые принимаются в качестве исходных при проектировании любых бетонных и железобетонных конструкций.

Отсутствие закономерности в расположении отдельных частиц, составляющих бетон, приводит к тому, что при испытании образцов, изготовленных из одной и той же бетонной смеси, получают различные показатели временного сопротивления — разброс прочности. Кроме того, необходимо помнить, что механические свойства цементного камня и заполнителей существенно отличаются друг от друга; к тому же структура бетона изобилует дефектами, которыми, помимо пор, являются пустоты около зёрен заполнителя, возникающие при твердении бетона.

Прочность бетона на осевое сжатиесчитается основной его характеристикой, так как наиболее ценным качеством бетона является его высокая прочность на сжатие. Она в лабораторных условиях может определяться на образцах в форме кубов, призм или цилиндров. У нас в стране для оценки прочности бетона при сжатии используют преимущественно кубы.

Так как бетон представляет собой неоднородный искусственный каменный материал, то для получения достоверных сведений об его прочности в соответствии с действующими стандартами испытывают партию образцов и определяют (средний предел прочности на осевое сжатие бетонных кубов с ребром 150 мм) и (средний предел прочности на осевое сжатие эталонных бетонных образцов призм).

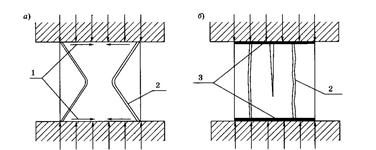

Кубиковая прочность.При осевом сжатии кубы (как и другие сжатые образцы) разрушаются вследствие разрыва бетона в поперечном направлении. Наклон трещин обусловлен влиянием сил трения, которые развиваются на контактных поверхностях между подушками пресса и опорными Гранями куба (рис. 2.2а). Силы трения, направленные внутрь, препятствуют свободным поперечным деформациям бетона вблизи опорных поверхностей и тем самым повышают его прочность на сжатие (создаётся эффект обоймы). Удерживающее влияние сил трения по мере удаления от торцевых граней куба уменьшается, поэтому после разрушения куб приобретает форму четырех усеченных пирамид, сомкнутых малыми основаниями. Если при осевом сжатии куба удаётся устранить или значительно уменьшить (с помощью смазки контактных поверхностей, например, парафином или картонных прокладок) влияние сил опорного трения, то характер его разрушения и прочность изменяются (рис. 2.2б).

Рисунок 2.2 – Характер разрушения бетонных кубов: а — при наличии трения по опорным плоскостям; б — при отсутствии трения; 1 — силы трения; 2 — трещины; 3 — смазка.

В этом случае поперечные деформации проявляются свободно и трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление бетона сжатию существенно уменьшается. Согласно стандарту кубы испытывают без смазки контактных поверхностей и при отсутствии прикладок.

Опытами установлено, что прочность бетона одного и того же состава зависит от размеров куба. За стандартные (эталонные) лабораторные образцы принимают кубы с ребром 150 мм. При испытаниях кубов иных размеров результаты их испытаний с помощью поправочных коэффициентов приводят к результатам испытаний эталонных кубов.

Призменная прочность.Реальные железобетонные конструкции по своей форме и размерам существенно отличаются от лабораторных кубов. В них чаще всего один размер превышает два других (например, пролёт — ширину и высоту изгибаемого элемента; высота сжатого элемента — размеры его поперечного сечения).

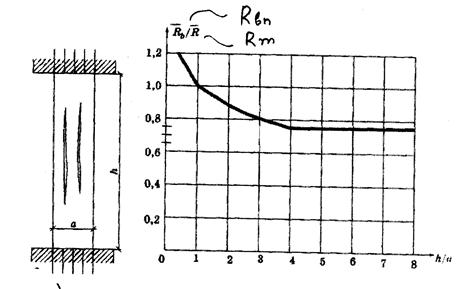

В связи с тем, что при испытаниях бетона при переходе от образца в форме куба к образцу в форме призмы (при одинаковой площади их сечения) временное сопротивление сжатию при увеличении h уменьшается (рис. 1.3), кубиковая прочность не может быть непосредственно использована в расчётах прочности элементов конструкций, а служит только для контроля качества бетона в производственных условиях.

Уменьшение временного сопротивления бетона сжатию при переходе; от образцов в форме куба к образцам в форме призмы объясняется тем, что при увеличении отношения h/a постепенно ослабевает влияние сил трения, возникающих между торцами образца и плитами пресса, на напряжённое состояние образца в его средней по высоте части, а для призм с h/a ≥ 4 это влияние практически полностью исключено.

Принято определять призменную прочность бетона , основную и наиболее стабильную характеристику прочности бетона на сжатие, используемую в расчётах на прочность сжатых и изгибаемых элементов, на эталонных призмах с размерами 150 ´ 150 ´ 600 мм (h/ a = 4).

Рисунок 2.3 – График зависимости призменной прочности бетона от

отношения размеров испытываемого образца

Прочность бетона на осевое растяжениезависит от сопротивления цементного камня растяжению и прочности его сцепления с зёрнами заполнителя. Согласно опытным данным:

где — средний предел бетона на осевое растяжение.

Причём относительная прочность бетона при осевом растяжении kt уменьшается с повышением прочности бетона на сжатие. Причинами низкой прочности бетона на растяжение являются неоднородность его структуры, наличие начальных напряжений, слабое сцепление цементного камня с крупным заполнителем. Некоторое повышение (примерно на 15. 20%) может быть достигнуто увеличением расхода цемента на единицу объёма бетона, уменьшением W/C, применением вместо гравия щебня с шероховатой поверхностью, промывкой заполнителя.

Имеется несколько лабораторных методик определения .Однако при этих испытаниях наблюдается ещё больший разброс показателей прочности по сравнению с испытаниями бетона на осевое сжатие, так как образцы трудно центрировать. Поэтому, если известна прочность бетона при сжатии, иногда определяют теоретически, например, по формуле:

Цель работы: изучить принцип действия гидравлического пресса и приобрести навыки работы на нем. Произвести испытание на сжатие материалов и сделать вывод о их прочностной эффективности.

I. Теоретическая часть.

Прочность– свойство материала сопротивляться внутренним напряжениям и деформациям, которые возникают под действием внешних факторов (силовых, тепловых и т.д.), не разрушаясь.

Прочность материала оценивается пределом прочности, который условно равен максимальному напряжению, возникшему в материале под нагрузкой, вызвавшей разрушение материала.

На практике предел прочности определяют путем разрушения стандартных образцов при сжатии, изгибе или разрыве.

Предел прочности при сжатии:

где N – разрушающая нагрузка, Н (или кгс);

А – площадь поперечного сечения образца, м 2 (или см 2 ).

Существует следующая зависимость между единицами измерения:

Для оценки прочностной эффективности материала часто используют коэффициент конструктивного качества (к.к.к.), который определяют по формуле:

где R – предел прочности при сжатии, МПа;

d – относительная плотность.

Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность.

II. Материалы и оборудование:

- образцы различных материалов;

- весы с разновесами.

III. Методика выполнения работы:

- взвесить образец с точностью до 1 г;

- определить геометрические размеры образцов с точностью до 0,01 см;

- провести испытание образцов на сжатие на гидравлическом прессе:

- установить образец на нижнюю опорную плиту пресса точно по ее центру;

- установить на ноль стрелки силоизмерителя;

- опустить верхнюю опорную плиту с помощью винта для плотного закрепления образца между опорными плитами;

- включить насос пресса, предварительно убедившись, что вентиль сброса масла закрыт, и дать на образец нагрузку, отрегулировав скорость ее приложения (зависит от вида материала и размеров образца);

- зафиксировать момент разрушения образца, при котором стрелка силоизмерителя останавливается и начинает двигаться обратно;

- выключить пресс и открыть вентиль сброса масла, вентиль подачи масла закрыть;

- поднять верхнюю опорную плиту, убрать разрушенный образец и тщательно очистить плиту от остатков материала.

Каждый материал испытать не менее, чем на трех образцах.

IV. Лабораторные журналы:

ПРЕДЕЛ ПРОЧНОСТИ ПРИ СЖАТИИ.

| № п/п | Материал | Размеры поперечного сечения, см | Площадь поперечного сечения образца,см 2 | Разруш. нагрузка, кгс N | Предел прочности |

| а | кгс/см 2 | МПа |

КОЭФФИЦИЕНТ КОНСТРУКТИВНОГО КАЧЕСТВА.

| № п/п | Материал | Размеры образца | Масса образца, m, г | Относ. плотность | Rсж, МПа | к.к.к.= = |

| площадь А, см 2 | высота h, см | объем V=Аh, см 3 |

V. Заключение: Сравнить образцы по величине к.к.к. и объяснить причины различия.

Чем выше К.К.К. материала, тем эффективнее материал, так имеет высокую прочность при малой средней плотности.

Повышения К.К.К. можно добиться снижением плотности материала и увеличением его прочности.

ТВЕРДОСТЬ – Способность материала сопротивляться проникновению в него более твердого тела; ее определяют различными методами. При определении твердости по методу Бринелля в поверхность испытуемого образца вдавливают при заданной нагрузке шарик определенного диаметра из закаленной хромистой стали. По диаметру отпечатка вычисляют число твердости НВ

НВ=Р/F=(1.31.)

Где Р – нагрузка на шарик, кгс, Н; F – площадь поверхности отпечатка, мм 2 ; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Твердость хрупких материалов, например природных каменных материалов, определяют по шкале твердости /шкала Мооса/, состоящей из 10 специально подобранных материалов /расположенных по возрастающей твердости:

Испытуемый материал имеет число твердости между двумя минералами по шкале Мооса, из которых один чертит данные материалы, а другой сам чертится испытуемым материалом.

динамическая (удаорная) прочность – способность материала сопротивляться разрушению при ударных нагрузках. Она характеризуется работой Дж/м 3 /количеством работы/, затраченной на разрушение образца, отнесенной к единице объема материала/. Испытание проводят на специальном приборе – копре

Истираемость – способность материала уменьшаться в массе и объеме под действием истирающих усилий, истирание определяют на специальных машинах /круги истирания, пескоструйные машины и др./ и выражают потерей массы образца, отнесенной к площади истирания

где mo,mи– масса образца до и после испытания, г;F– площадь истирания, см 2

Механический износ – способность уменьшаться в массе и объеме под действием ударных и истирающих усилий. Ииз = [(mo- mиз)/ mo] * 100, % (1.33.)

Где: mo, mиз – масса образца до и после испытания, г.

1.6. Деформативные свойства.

Под влиянием внешних факторов материалы могут изменять свои размеры и форму, т.е. деформироваться.

При приложении к материалу /образцу/ внешних сил изменяются расстояния между атомами, происходит изменение линейных размеров деформируемого тела на значение ∆ℓ в направлении действия сил /при растяжении – удлинение, при сжатии – укорочение/

Мерой деформации является относительная деформация ε, равная отношению абсолютной деформации ∆ℓ к первоначальному значению линейного размера образца ℓо

где: ℓо– первоначальная рабочая длина образца, мм; ℓк– конечная длина после разрыва, м ε – относительная деформация

∆ℓ - абсолютная деформация

Различают деформации: I.упругие– исчезающие после снятия нагрузи. 2.пластические или остаточные– не исчезающие после снятия нагрузки.

Механические свойства того или иного материала характеризуются диаграммой растяжения (или сжатия), представляющей собой график зависимости между растягивающей силой, Р и удлинением образца ∆ℓ, или диаграммой деформаций, у которой на оси абсцисс отложены относительные удлинения - ∆ℓ/ℓ, а на оси ординат – напряжения .

На рис. 1 представлены диаграммы деформаций для стекла «а», стали «б», бетона «в», эластомера «г». По виду диаграмм деформации стекло, и бетон относятся к хрупким материалам, а сталь и эластомер к пластичным.

Хрупкие материалы под действием возрастающей статической нагрузки разрушаются /мгновенно/ в результате образования быстрого роста одной или нескольких трещин, т.е. хрупкие материалы не деформируются перед разрушением. (рис. 1,»а» и «в»).

К хрупким материалам относятся все виды природных и искусственных каменных материалов, керамические материалы, стекло и др. Пластичные материалы в этих же условиях под действием возрастающей статической нагрузки значительно деформируются, заметно изменяя свою форму и объем, и только затем разрушаются (рис. 1 б,г) металлы, металлические сплавы, ряд пластмасс, глины, резины и др.

А

В

Е Е Е Е

Рис.1.1. схемы диаграмм деформаций Е от напряжения .

а/стекла; б/стали; в/бетона; г/эластомера;

А-В – площадь текучести

УПРУГОСТЬ– способность материала самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешних сил

модуль упругости– характеризует жесткость материала. Чем выше модуль упругости, тем менее пластичен материал.

модуль упругости Е /модуль Юнга/ связывает упругую относительную деформацию ε и одноосное напряжениесоотношением, выражающим закон Гука:

ε=/Е (1.35.)

ХРУПКОСТЬ - свойства материала под действием нагрузки разрушаться без заметной пластической деформации

пластичность– способность материала изменять форму и размеры под действием внешних сил, не разрушаясь и сохранять их после снятия нагрузки.

ползучесть– способность материала деформироваться при длительном постоянном действии внешних сил.

релаксация– самопроизвольное снижение первоначальных напряжений в материале за счет внутренней перегруппировки атомов и переориентации внутримолекулярной структуры.

предельная растяжимость– деформация материала в момент разрушения при центральном растяжении.

Читайте также: