Кладка первого ряда кирпича на плиту

Обновлено: 08.05.2024

Такой каркас значительно улучшает обыкновенную кирпичную, плиту с теплоёмким щитком.

Преимущества плиты в каркасе.

- Плита в каркасе не боится перетопов.

- Каркас легко отмыть от жира и грязи.

- Тепловая инерция плиты в каркасе меньше чем у плиты в кирпичном корпусе.

- Монтаж плиты в каркасе быстрее чем кладка кирпичного корпуса плиты.

Перетоп кирпичных печей.

Несмотря на неэффективность такого метода и на пагубное влияние на печь, для многих, желание сжечь как можно больше дров столь велико, что перевешивает все остальные доводы.

Я лично, не устаю повторять везде и всем, нормальная теплоёмкая печь должна топиться одной закладкой дров без подкидывания и только в таком режиме отопление будет эффективно.

Специально для владельцев теплоёмких печей даже написал инструкцию как топить кирпичную печь чтобы её не разрушить и получить максимально эффективное отопление.

Длительная топка кирпичной печи периодического действия приводит к большому расходу топлива и разрушению печи от перетопа.

Почему печь пачкается.

Нагретая поверхность тянет на себя, конвекционными потоками, пыль и органику.

Пыль припекается к горячей поверхности и портит её нарядный внешний вид.

Смыть эту грязь с кирпича не так просто, а с металла всё очень легко оттирается.

Для чего уменьшать тепловую инерцию.

Тепловая инерция это очень нужный и важный для теплоёмкой печи фактор.

Именно инерция даёт то долгое тепло между топками за которое ценятся кирпичные печи.

Тепловая инерция не даёт теплу начать передаваться быстро.

Представим что у нас не кирпичная печь, а буржуйка с мощностью топки 40 квт.

А теперь представим что мы выпустим все эти 40 квт. за один час топки (примерно столько времени должна топится кирпичная печь).

Распределив столько тепла получаем настоящую баню.

Кирпич задерживает распределение этой энергии накапливая её в своё тело и постепенно отдавая (тепловая инерция).

Но как быть если приехал на холодную дачу и нужно нагреть воздух быстрее?

Плита в каркасе обладает меньшей инерцией, т.к. кирпичная стенка внутри каркаса в 2 раза тоньше обычной кирпичной кладки.

Значит теплее в доме станет становиться быстрее чем с плитой в кирпичном корпусе.

Кстати это не влияет на количество накопленного тепла внутри теплоёмкого щитка к которому подключен этот каркас, т.к. объём и мощность топки остались прежними.

Ну и последний по счёту, но не последний по значимости, плюс плиты в металлическом каркасе это простота и быстрота сборки такой конструкции.

Для сборки плиты в каркасе опытному печнику понадобится пару часов.

Здесь, для примера я покажу как сложить комплект кирпича в каркас плиты.

Это каркас с топкой с торца плиты и комплект для него предлагаемый фирмой Ками (Петрозаводск).

Для другого каркаса комплект и сборка его могут отличаться.

Монтаж плиты варочной в металлическом каркасе.

1. Вырезаем отверстие для переходника.

Каркас поставляется без отверстия под переходник с плиты в отопительный щиток.

Всегда задавался вопросом: зачем поверх фундамента делать кирпичную кладку?

Ответы на этот вопрос, который я слышал или встречал:

1. Увеличить высоту фундамента.

Но кирпичная кладка имеет высокие прочностные характеристики, сравнимые с бетоном? Почему бы не отлить такую же бетонную ленту поверху монолитного фундамента, если не залили сразу нужной высоты? Бетон имеет низкую гигроскопичность по сравнению с кирпичом, большую прочность. Заливать в опалубку его проще чем ровно укладывать кирпич. А что замешивать раствор для кладки, что сам бетон – трудоемкость практически одинакова.

На своем фундаменте-плите я залил бетонную ленту для поднятия высоты фундамента. Но использовать кирпич для этой цели – даже мысль не приходила.

2. Выровнять фундамент по горизонтальному уровню.

Залить фундамент с разбегом по углам в несколько сантиметров нужно еще постараться. Это возможно если не по уровню установлена опалубка, либо она просела в процессе заливки бетона. Такое еще возможно в конструкции фундаментов, имеющие большие площади, длины сторон.

Поэтому при качественной установке опалубки разбег по углам в высотах фундамента будет не более 1-2 см, ну, максимум - 3 см. И горизонтальный уровень кладки из блоков можно выровнять раствором при укладке первого ряда.

Кирпич является еще и мостиком холода, в отличии от стеновых материалов с лучшими теплосберегающими характеристиками. Его обязательно нужно снаружи утеплять.

3. Цоколь из кирпича берет на себя часть деформаций

Если фундамент имеет запас по прочности, противостоящий морозному пучению или провисанию, то слой из кирпича над ним – излишний. Кирпичная кладка не имеет высокой прочности. Конечно, могут как-то перераспределяться микродеформации по кладке. Но четкого ответа в этом вопросе я не нашел.

4. Кирпичная кладка на фундаменте – гидроизолирующий слой кладки

Это является наиболее частым ответом. Но кирпич – гораздо более гигроскопичен чем стеновые материалы на основе бетона, даже ячеистого бетона (например, газобетон). Он впитывает воду быстрее и больше.

А что произойдет с кирпичом после того как он наберет в свою структуру воды, смотрим на этих фотографиях:

Кирпичная кладка, если допустить ее намокание в течении нескольких циклов заморозки-разморозки – разрушается. Разрушается быстрее чем любой другой стеновой материал.

Таких примеров множество. Бетонные блоки целые, т.к. имеют гораздо меньшее водопоглощение.

На forumhouse появлялась эта тема. Все согласились, что делать так не обязательно. А зачем все делали так раньше – четкого ответа нет.

Для гидроизоляции стены дома от фундамента достаточно использовать рулонную битумную гидроизоляцию. Кирпич абсолютно лишний для этой цели.

Мое мнение, почему этот прием еще остался в строительстве – это принцип брать пример с других. Ведь так строили наши отцы и деды и соседи. И многие продолжают эту традицию, не понимая всей абсурдности и получая лишние затраты времени и средств. А иногда и проблемы со строением.

Фотографии взяты с сервиса Яндекс.Картинки

Так как основание на которое выкладывается первый ряд блоков никогда не бывает ровным, то первый ряд кладут на выравнивающий слой.

Выравнивающий слой перед кладкой первого ряда поризованных блоков

Для начала на поверхность основания, на площадь будущей кладки наносят тонкий слой водонепроницаемого раствора. Затем раскатывается слой рулонной гидроизоляции, соблюдая правило - вровень с поверхностью будущей внешней стены и 2-х - 3-х сантиметровым выпуском внутрь, под внутренними стенами выпуск устраивается с двух сторон.

Следующим этапом наносится более толстый слой кладочного раствора, который выравнивается для обеспечения единого уровня. Перед установкой блоков на поверхность выравнивающего слоя следует нанести тонкий слой из чистого цемента. Это не позволит щелевому блоку погружаться в относительно мягкий раствор, что свело бы на нет предварительную работу по подготовке выравнивающего слоя.

После подготовительных работ приступают к установке угловых блоков, применяя уровень и резиновую киянку. Далее измеряют расстояние между углами, и полностью выкладывается первый ряд блоков, при этом не допускается горизонтальное надвигание блоков, каждый блок вдоль направления паз-гребень задвигается сверху.

После кладки всего периметра стены работы прекращают на 12 часов. И начинается вновь с установки угловых блоков. Положение каждого блока проверяется при помощи уровня и направляющей шнурки, положение поправляется при помощи резиновой киянки. Необходимо также проверять вертикальность кладки уровнем и отвесом.

При необходимости придать блокам необходимый размер можно при помощи электроножовки или углошлифовальной машины (болгарки).

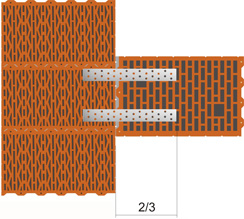

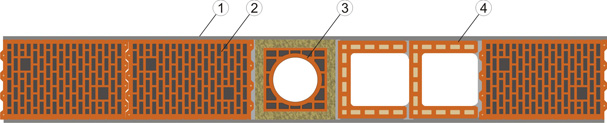

Перевязка внешней стены из крупноформатных блоков с внутренней стеной при помощи стального анкера

Перевязка внешней стены с внутренними стенами и перегородками выполняется при помощи стальных перфорированных анкеров, закладываемых в пастельный шов каждого второго ряда.

Чтобы в дальнейшем нагрузка от перекрытия не передалась перегородкам, важно соблюсти правило - не несущие стены должны быть на 1-2 см. ниже несущих стен. В дальнейшем щель может быть заполнена монтажной пеной.

Ежедневно по окончании работ необходимо накрывать кладку щелевых блоков брезентом или укрывными плёнками, иначе, в случае дождя, пустоты поризованных блоков будут заполнены водой.

Кладочные растворы используемые при возведении стены из поризованных блоков

Кладка поризованных блоков на теплоизоляционный раствор

Растворный шов в кирпичной кладке является "мостиком холода", приводящим к снижению теплотехнических характеристик стены. Очевидно, что снижение относительной площади швов будет уменьшать негативный эффект.

Для начала надо отметить, что геометрия блоков, а именно крупный формат и торцевая стыковка паз-гребень, позволяющая выполнять вертикальное соединение блоков без применения раствора, снижает площадь швов в кладке, относительно обычных форматов кирпича. Это приводит к экономии раствора, а также к уменьшению количества "мостиков холода" и соответственно к снижению теплопотерь.

Кладку блоков можно производить на обычный известково-цементный раствор, однако его теплотехнические свойства примерно в 5 раз хуже, нежели чем у самих поризованных блоков. Поэтому имеет смысл применять лёгкие (теплоизоляционные) кладочные растворы, которые не образуют "мостиков холода" в постельных швах, также они окажутся не заменимы при возведении округлых в плане наружных стен и эркеров, где нужно заполнять раствором клиновидные вертикальные швы.

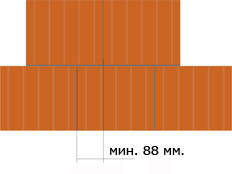

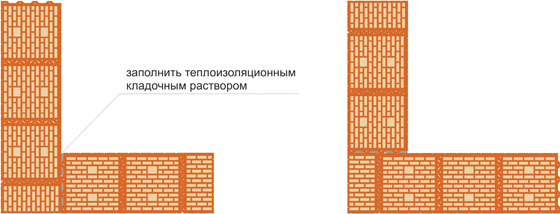

Перевязка рядов кладки из крупноформатных блоков

Соблюдение правила перевязки позволит возвести стену, работающую как единый конструктивный элемент.

Сдвиг одного ряда относительно другого должен составлять не менее 0,4хh, где h - высота кирпича (блока). Так как высота крупноформатных блоков российского производства 219 мм, то минимальное значение шага перевязки - 88 мм.

Перевязка лицевой кладки с кладкой из крупноформатных блоков

- керамический крупноформатный поризованный блок 11,1NF Керакам SuperThermo

- тёплый кладочный раствор

- облицовочный кирпич ручной формовки Heylen

- цветной кладочный раствор

Крупноформатные блоки и облицовочный кирпич российского производства имеют единый модуль кратности. Это позволяет перевязывать кладку несущей стены с кладкой стены из облицовочного кирпича. Так при кладке стен на шов толщиной 12мм, высота кладки из трёх одинарных облицовочных кирпичей будет равна высоте одного крупноформатного блока.

Для обеспечения связи лицевой кладки и кладки из крупноформатных блоков по подстилающему слою кладочного раствора укладываются базальтопластиковые стержни диаметром 6мм (5 шт/м2). Достаточная длина стержня 200мм.

Базальтопластиковый стержень имеет ряд преимуществ перед стальной связью из проволоки ВР1:

- не является мостиком холода

- не коррозирует

- прочность на разрыв выше в 2,5 раза

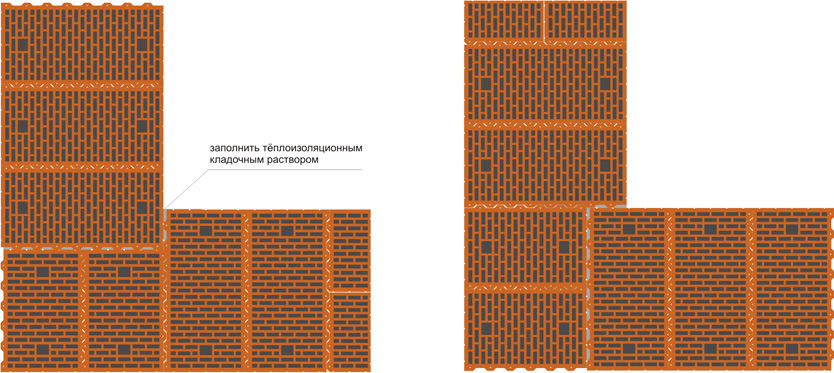

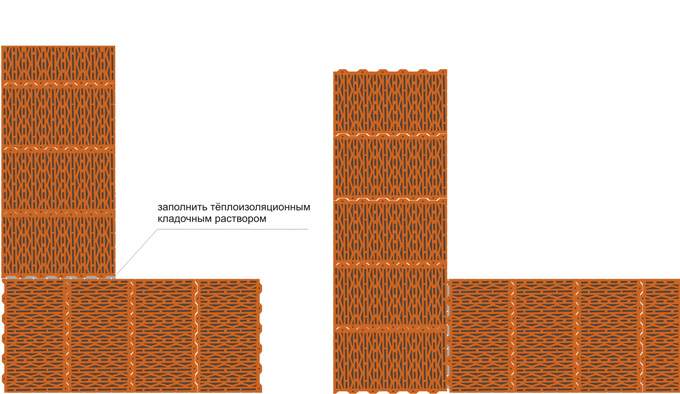

Перевязка углов в варианте показанном ниже выполняется при помощи блока 11,1NF

Технология кладки поризованных блоков 15NF

Перевязка углов и кладка проёмов из поризованных блоков 11,1NF

Толщина стены, образованная блоками 11,1 нф составляет 38см. Применеие поризованных блоков 11,1NF Керакам SuperThermo позволяет возвести внешнюю стену, имеющую коэффициент термического сопротивления 3,33 м2*С/Вт. Для обеспечения норм СНиП "Тепловая защита зданий" в конструкцию стены не требуется вводить слой теплоизоляции.

Перевязка углов выполняется при помощи блока 11,1NF.

Технология кладки поризованных блоков 11,1NF

Перевязка углов и кладка проёмов из поризованных блоков 7,3NF

Применение блока 7,3NF позволяет возвести несущую стену толщиной 25 см.

Перевязка углов в варианте выполняется при помощи блока 3,62NF.

Для выполнения проёмов также используется блок 3,62NF.

Технология кладки поризованных блоков 7,3NF

Перевязка углов и кладка проёмов из поризованных блоков 10,67NF

Применение блока 10,67NF позволяет возвести несущую стену толщиной 25 см.

Технология кладки поризованных блоков 10,67NF

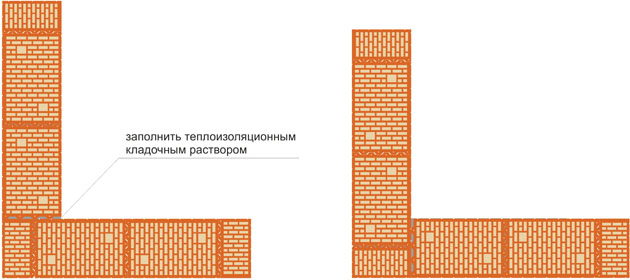

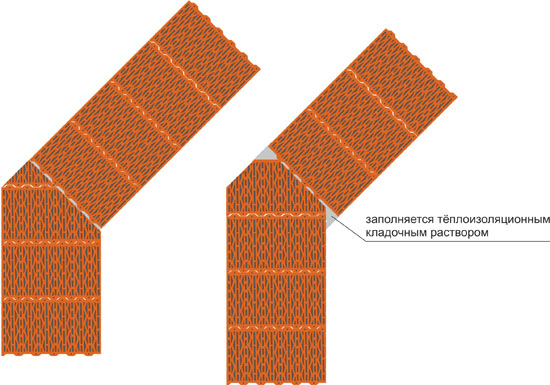

Кладка эркеров с применением керамических блоков Керакам СуперТермо

На рисунке показана схема смещения рядов при кладке эркера. Пустоты необходимо заполнять тёплоизоляционным кладочным раствором.

Кладка эркеров с применением керамических блоков Керакам СуперТермо

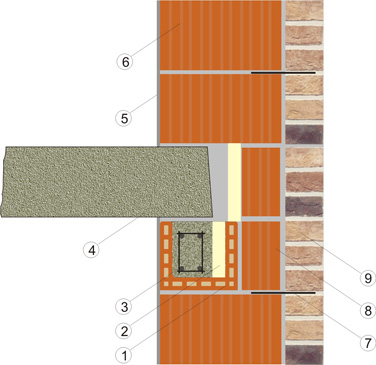

Оконный проём, выполненный с применением поризованных блоков Керакам СуперТермо

На рисунке ниже показано выполнение оконного проёма. Для снижения теплопотерь откосы теплоизолируются, для этого применяется экструдированный пенополистирол.

- керамический поризованный блок Керакам СуперТермо

- штукатурная смесь Глимс Velur

- крепление оконного блока с применением химического анкера

- термовставка из экструдированного пенополистирола

- оконный блок

- облицовочный кирпич ручной формовки

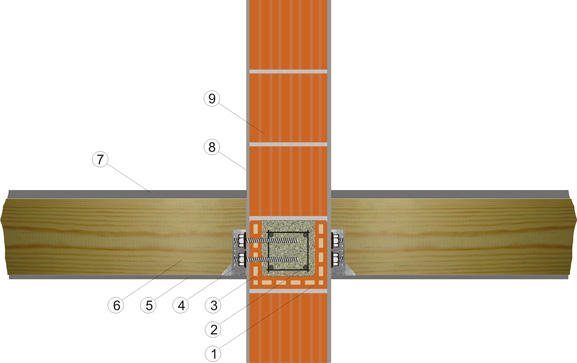

Узел опоры перекрытий

Самыми распространёнными материалами, используемыми в качестве несущих перекрытий являются железобетонные плиты перекрытий и клееные деревянные LVL балки. Последние, обеспечивая действующие строительные нормы, предъявляемые к перекрытиям жилых помещений, при сравнении с железобетонными перекрытиями оказваются существенно дешевле и позволяют сэкономить до 2 000 рублей с одного квадратного метра перекрытия. Итоговые затраты на устройство перекрытия оказываются меньшими при использовании LVL балок, даже в сравнение с затратами на перекрытие выполненного из обычного пиломатериала естественной влажности, уступающего LVL балкам по всем характеристикам.

Узел опоры плит перекрытий пустотного настила на внешнюю стену.

Опирание плит перекрытий рекомендуется выполнять на армированный пояс, который устраивается при помощи блоков П-образной формы, заполняемых бетоном марки М300 и армированного стержнями арматуры. Длина опирания плиты не должна быть менее 12см.

Узел опоры железобетонной плиты перекрытия.

- Блок опалубки профильный П-образный

- Термовставка из экструдированного пенополистирола

- Арматурный каркас с применением стеклопластиковой арматуры

- Железобетонная плита .

- Штукатурная смесь Глимс Velur.

- Керамический поризованный блок Керакам СуперТермо

- Гибкие базальтопластиковые связи

- Доборный блок 6,87NF если толщина несущей стены 38см.

- Облицовочный кирпич

Узел опоры железобетонных плит перекрытия на внутреннюю стену

В варианте применения железобетонных плит перекрытия, внутрення стена должна иметь толщину не менее 380мм, опирание плит перекрытий рекомендуется выполнять на армированный пояс, который устраивается при помощи распиленного блока П-образной формы, также как и в случае опоры плиты на внешнюю стену пояс армируется и заполняемых бетоном марки М300. Длина опирания плиты не должна быть менее 12см.

Узел опоры железобетонных плит перекрытия на внутреннюю стену.

- Бетон марки М300

- Блок опалубки профильный П-образный

- Арматурный каркас с применением стеклопластиковой арматуры

- Железобетонная плита.

- Штукатурная смесь Глимс Velur.

- Керамический поризованный блок Керакам 11,1 нф

Узел опоры клееных LVL балок на внешнюю стену

Перекрытие, выполненное по клееным балкам LVL, отвечает всем действующим нормам для перекрытий жилых зданий. Используются для устройства перекрытий над холодным подпольем, межэтажных перекрытий, а также чердачных перекрытий. Технология LVL позволяет перекрывать пролёты до 12 метров. Повышенный спрос на систему перекрытия с применением LVL балок объясняется существенной экономией. Замена железобетонных перекрытий на перекрытия по LVL балкам позволяет сэкономить до 2 000 руб/м2, например, для дома площадью 200м2 общая экономия составит до 400 000 рублей.

LVL балка закрепляется на стене с помощью стального держателя балки, который в свою очередь крепится при помощи 4-х стальных шпилек, замурованных с использованием химических анкеров в монолитный армированный пояс. Такое крепление является оптимальным, т.к. является наиболее технологичным, что отражается на стоимости работ, позволяет избежать замуровывания клееной балки в несущую стену.

В качестве основания пола применяется цементно-стружечная плита. Тепло и звукоизоляция выполняется экологически чистыми минераловатными матами URSA PureOne.

Узел опоры клееных LVL балок на внутреннюю стену.

Применение LVL балок, кроме экономии на материалах и работах по устройству непосредственно перекрытия, позволяет экономить и на материале стен. В частности толщина внутренних стен может быть уменьшена с 380мм до 250мм. При строительстве дома общей площадью 200м2, в среднем экономия может составить 60 тысяч рублей, в эту сумму включаются материалы и работы по возведению внутренних стен и 40 тысяч рублей на материалах и работах по устройству ленты фундамента под внутренние стены.

Узел опоры LVL балок на внутреннюю стену.

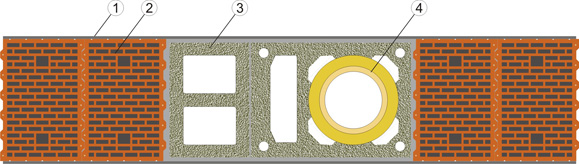

Устройство шахты дымохода и вентиляционных шахт во внутренней стене из керамических блоков

В современном доме отвод дымовых газов от отопительного оборудования и камина осуществляют, используя керамические дымоходы, конструкция которых предусматривает слой теплоизоляции, конденсатоприёмник, дверцу для обслуживания. Шахты из кирпича не могут быть использованы при работе с современными отопительными системами.

Кирпич, как материал кладки вентиляционных шахт заменили более технологичные материалы - готовые вентиляционные блоки.

На рисунке ниже показано устройство шахты дымохода Schiedel и вентиляции во внутренней стене из керамических блоков Керакам 11,1нф.

Устройство шахты дымохода Schiedel во внутренней стене из керамических блоков.

- Трещиностойкая штукатурная смесь Глимс Velur

- Керамический блок для внутренних стен Керакам 11,1NF

- Блок вентиляционной шахты

- Шахта керамического дымохода Schiedel

Меньшие габариты имеют шахты керамических дымоходов Effe2. Дымоход для отопительного котла диаметром 140мм, может быть смонтирован в стену, толщиной 250мм.

Для возведения вентиляционных шахт могут быть примены П-образные керамические блоки.

Устройство шахты дымохода Effe2 во внутренней стене из керамических блоков.

- Трещиностойкая штукатурная смесь Глимс Velur

- Керамический блок для внутренних стен Керакам 10,67NF

- Шахта керамического дымохода Effe2 диаметром 140мм

- П-образный керамический блок

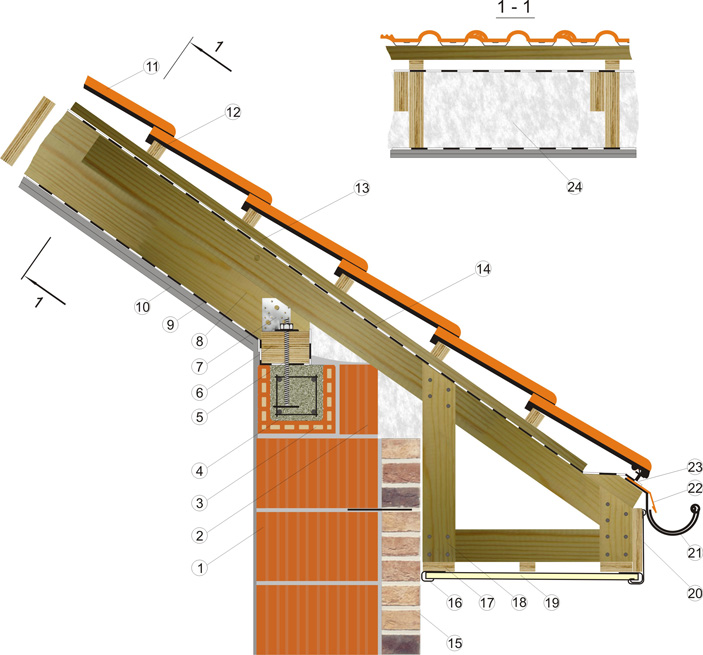

Узел крепления бруса мауэрлат на несущую стену, выполненную из поризованных блоков Керакам СуперТермо.

На рисунке ниже показан узел крепления бруса мауэрлат на несущую стену из поризованной керамики.

Узел крепления бруса мауэрлат на стену из поризованной керамики.

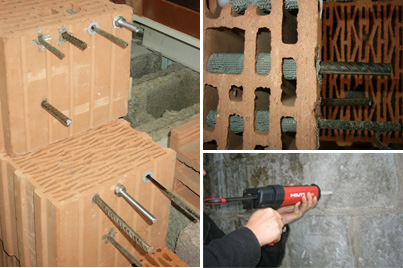

Крепление ответственных конструкций в стене из многопустотных керамических блоков

Крепление ответственных конструкций в стене из многопустотных керамических блоков.

Для получения наилучшего результата при закреплении в стене крепёжных элементов, способных нести повышенные нагрузки, проще всего использовать химические анкеры.

Технология предельно проста и доступна:

- в стене сверлится отверстие, для этого используется перьевое сверло для керамической плитки

- отверстие очищается от пыли

- вставляется сетчатая гильза

- при помощи строительного пистолета (можно использовать обычный пистолет для жидких гвоздей) в отверстие выпресовывается химический состав

- в отверстие вставляется резьбовая шпилька

Химический анкер состоит из двухкомпонентного высокоэффективного химического состава и стержня. В качестве стержня может использоваться: гибкие базальтопластиковые связи, резьбовые шпильки, арматура периодического профиля, штифты и болты. В основе принципа работы химического анкера заложен эффект отверждения химического состава анкера в заранее просверленном отверстии без эффекта самонапряжения и развития температурных деформаций.

После отверждения состава возникают множественные связи химического состава с материалом основания за счет шероховатости внутренней поверхности отверстия и молекулярной адгезии.

В связи с близкими значениями коэффициентов температурного расширения химического состава и материала основания, анкерное крепление в рабочем состоянии представляет собой омоноличенное соединение.

Химические анкеры обладают способностью воспринимать нагрузки в десятки тонн и превышать прочность металла, не создавая при этом напряжения в материале основания.

Прежде всего хочу дать пояснения к картинке.

На фото изображена следующая ситуация:

Строится дом из газобетона. В качестве фундамента использована монолитная "плавающая" плита. Начальный ряд кладки выполнен из полнотелого кирпича.

Казалось бы, что тут необычного. рядовая ситуация, которую можно часто наблюдать при строительстве из газобетонных блоков.

А, вместе с тем, такая технология является ошибочной и говорит о некомпетентности строителей и из неспособности грамотно освоить даже такую простую технологию.

Речь идет о кирпичной кладке первого ряда выполненного из кирпича.

Кирпичная кладка, в качестве стартового ряда, по монолитному основанию не нужна!

Это ошибка! Ошибка не критичная, но она говорит о низкой квалификации строительной бригады. Как правило, люди допускающие ее, строят так, только по тому, что они где-то это видели и не потрудились элементарно разобраться что это и для чего нужно, а так же проконсультироваться с производителем газобетона.

При возведении стен из газобетона по монолитному основанию первый ряд должен выполняться сразу из основного материала.

Задайте вопрос строителям, реализующим такое техническое решение - чем это оправдано?

Варианта ответа будет два:

1. Это нужно для предотвращения намокания газобетона и таким решением мы защищаем основной материал от всасывания влаги из фундамента.

Это не так! Гигроскопические свойства кирпича и газобетона, как минимум, сопоставимы и потому кирпичная кладка не будет, в данном случае, выступать в качестве преграды для воды. Отсекать поступление влаги из фундамента нужно с помощью гидроизолирующих материалов между фундаментной плитой и первым рядом блоков.

2. Это необходимо для распределения нагрузки на кладку в случае подвижек фундамента.

Это тоже неверно! Монолитная фундаментная плита многократно прочнее и устойчивее кирпичной кладки и в случае ее подвижек и изломов никакая кирпичная кладка стены не спасет.

Так откуда же появился такой конструктивный элемент и почему его многие продолжают тиражировать его из объекта в объект?

Все очень просто! Вплоть до начала 2000-х годов использование монолитных технологий в строительстве было крайне ограниченным и применялось, по большей части, в сейсмоопасных регионах и на объектах стратегического назначения.

В обычном жилищном домостроении, а тем более в частном строительстве, ни о каких монолитных фундаментах речи не шло. Классическая технология подразумевала возведение фундаментов на фундаментных блоках.

Такие блоки укладывались и фиксировались на месте с использованием собственного веса, не имея конструктивных связей друг с другом.

Совершенно очевидно, что такой фундамент обладал существенно большей подвижностью, по сравнению с монолитными конструкциями.

Помимо этого, даже при самом аккуратном строительстве, практически невозможно обеспечить идеальные геометрические параметры верхней плоскости блочного фундамента.

В случае применения блочного фундамента исполнение цоколя из кирпича - оправданно и необходимо!

Кирпичная кладка, в этой конструкции, позволяет выровнять геометрию и плоскость перед началом укладки основных блоков (газобетонных, силикатных, керамзитобетонных, арболитовых или теплой керамики) и компенсирует и перераспределит напряжения в случае подвижек основания.

Блочные фундаменты уходят в прошлое, а строительные стереотипы остаются!

Увидев на строительстве такое конструктивное решение - задумайтесь, стоит ли доверять таким специалистам!

Увидев на строительстве такое конструктивное решение - задумайтесь, стоит ли доверять таким специалистам!

Подписывайтесь на мой канал и получайте много полезной информации по загородному строительству!

Цоколем называется подножие дома, которое расположено поверх фундамента и является своеобразным переходом от основания к несущим стенам. Для его устройства могут применяться различные материалы – бутовый камень, специальные железобетонные блоки. Нередко цокольной частью выступает монолитный железобетонный пояс столбчатого или ленточного фундамента, расположенный над поверхностью земли. Также широким спросом пользуется кладка цоколя из кирпича, но в этом случае нужно применять качественный кладочный материал и соблюдать ряд важных технологических правил. Этим вопросам и посвящена наша очередная статья.

Цоколь из кирпича или бетона: что лучше?

Часто мы слышим вопрос о том, какой цоколь лучше – из бетона или кирпича. Однозначного ответа нет, и все зависит от конструктивных особенностей как дома и полов в нем, так и самой цокольной части. Но мы больше склоняемся ко второму варианту, несмотря на его более высокую стоимость. Этому есть рациональное объяснение.

- менее холодный подпол (даже без дополнительного утепления);

- более качественную гидроизоляцию, что особенно актуально при последующей кладке газобетона или пеноблока на цоколь из кирпича (см. фото 1).

Фото 1. Пример выложенной стены из газоблока на кирпичном цоколе

Строительство дома – комплексная задача, при которой не может быть универсальных решений, поэтому окончательное решение принимать вам.

Какой кирпич выбрать для цоколя?

Самым важным и интересующим многих застройщиков вопросом является то, какой кирпич лучше для цоколя на фундаменте. Поскольку цокольная часть здания находится в наиболее уязвимом от внешней среды месте, материал для ее кладки должен обладать не только повышенной прочностью, чтобы выдержать несущие нагрузки от вышерасположенных конструкций здания, но и высокой стойкостью к воздействию различных неблагоприятных факторов, прежде всего, повышенной влажности.

В связи с этим, из списка применяемых материалов можно сразу исключить силикатный кирпич, который обладает достаточно высокой склонностью к влагопоглощению, что в результате циклического замерзания и оттаивания ведет к постепенному разрушению его структуры.

На вопрос о том, каким кирпичом класть цоколь, мы можем однозначно ответить, что наиболее подходящим как с экономической, так и с практической точки зрения материалом является керамический (см. фото 2).

Фото 2. Керамический кирпич на поддонах

Какой марки кирпич нужен для цоколя?

- М-250 – надежный материал, обладающий повышенной стойкостью к любым внешним воздействиям.

- М-150 – минимально допустимая марка красного кирпича для цоколя. Ее применение желательно с последующей облицовкой защитно-декоративными материалами. Для отделки обычно применяются цементная штукатурка, облицовочная плитка, реже (ввиду высокой цены) – клинкерный кирпич.

Числовой показатель марки отображает максимальную нагрузку, которую выдерживает материал до начала разрушения, которая для М-250 будет составлять 250 кг/см 2 .

Цоколь можно делать из забутовочного кирпича (он же строительный, рядовой) – в этом случае кладку обычно облицовывают для придания эстетичности, но нередко выполняют и «под расшивку» (при использовании изделий достойного качества). При строительстве домов премиального класса для выкладывания цокольной части могут использовать облицовочный материал, стоимость и декоративные качества которого на порядок выше, зато последующая отделка не требуется.

Фото 3. Рядовой (забутовочный) керамический материал

Что касается марки кирпича для цоколя по морозостойкости, то здесь все зависит от бюджета на строительство. Но она не должна быть менее F50 – т.е. изделие должно выдерживать как минимум 50 циклов замерзания/оттаивания. В продаже есть материалы и с более высокими показателями (до F100), применение которых предпочтительнее, но и цена их соответствующая.

Какой красный кирпич лучше для цоколя: полнотелый или пустотный?

Пустотный керамический материал отличается наличием различного количества технологических отверстий (13-46%), которые способствуют более низкой теплопроводности. Удельный вес ниже по сравнению с полнотелыми изделиями, но и прочность, соответственно, тоже.

Полнотелый кирпич для цоколя (см. фото 4) обладает сплошной структурой (пустотность не более 13%), поэтому и теплопроводность несколько выше. Зато по прочности он значительно выигрывает, что позволяет использовать его для возведения ответственных несущих конструкций.

Фото 4. Полнотелый керамический материал

Если вы еще не решили, какой лучше выбрать кирпич на цоколь, мы рекомендуем купить полнотелые изделия, которые характеризуются большей прочностью на сжатие.

Допускается применение и пустотелого материала (см. фото 5), но только для строительства зданий высотой не более 1 этажа, которые не создают чрезмерных нагрузок на основание. При этом в процессе выбора учитывайте, что пустотность – показатель вариативный. То есть у одних элементов она может составлять 15%, а у других – 46%. Соответственно, и допустимая нагрузка у них будет разная. В этом случае не нужно долго думать, из какого кирпича сделать цоколь – выбирайте «золотую середину».

Фото 5. Пустотный красный кирпич

Какой по размерам должен быть кирпич для цоколя?

- 1НФ – одинарный с размерами 250×120×65 мм;

- 1,4НФ – полуторный с габаритами 250×120×88 мм.

Принципиальной разницы в том, какой кирпич из этих видов использовать для цоколя дома, нет. Ориентируйтесь на предполагаемую высоту цокольной части здания – это поможет вам подобрать подходящий по размерам материал.

Стоит отметить, что керамические изделия бывают и двойными (2,1НФ, 250×120×140 мм), но они производятся только пустотелого типа. На практике такой кирпич для цоколя не применяется.

Расчет потребности кирпича для выкладки цоколя: технические нюансы, строительный калькулятор

С технологической точки зрения расчет красного кирпича на цокольную часть здания целесообразнее выполнять на этапе проектирования дома, чтобы включить в смету финансовые затраты на покупку материала. Но на практике довольно часто это выполняется уже при планировании устройства цоколя.

Технические моменты расчета

Для расчета рядового кирпича (независимо от того, на калькуляторе это будет выполняться или самостоятельно) нам необходимо знать толщину будущего цоколя и его высоту. Эти параметры кратны размерам используемого кладочного материала с учетом толщины швов, которые обычно составляют 10-12 мм.

Возможные варианты толщины кладки указаны на рис. 1:

Рисунок 1. Разные по толщине виды кладки

Как правило, цокольная часть дома выкладывается толщиной 380 или 510 мм. Кладка цоколя в 1 кирпич (см. фото 6) применяется в основном при строительстве деревянных строений, дачных домиков сезонного проживания, бань и других небольших построек.

Фото 6. Пример выкладывания цокольной части толщиной 250 мм

Кладка в ½ кирпича применяется только для облицовки цоколя (см. фото 7).

Фото 7. Цоколь, облицованный кирпичом

Высота высчитывается после того, как вы определитесь, какой тип кирпича идет на цоколь – 1НФ или 1,4НФ. При расчете обязательно учитываются горизонтальные швы.

Усредненный расход кладочных элементов в зависимости от толщины конструкции представлен в таблице ниже. Но конкретное количество материала высчитывается индивидуально для конкретного здания. При этом покупать рекомендуется с небольшим запасом (в пределах 5-7%), чтобы исключить простои из-за нехватки материала.

Читайте также: