Какой тип опалубки применяют при бетонировании внутренней защитной оболочки при строительстве аэс

Обновлено: 07.05.2024

5.1.3.При перемещении подъемно-переставной опалубки смещение ее продольной оси относительно оси сооружения допускается не более 10 мм.

5.1.4. Щиты и леса самоподъемной опалубки должны быть прикреплены к железобетонной защитной оболочке с помощью анкеров.

5.1.6. Требования к конструкции, техническим характеристикам, типу и марке опалубки должны устанавливаться в ППР с учетом рекомендаций ГОСТ Р 52085.

5.1.7. Установка опалубки должна производиться в проектное положение (см. 5.1.10). После установки следует произвести окончательное закрепление опалубки стяжными винтами (установка стяжек) в соответствии с монтажной схемой опалубки.

5.1.8. При установке или изготовлении опалубки необходимо обеспечить предусмотренный проектом защитный слой арматуры с помощью неметаллических дистанционных прокладок (фиксаторов). Применение металлических дистанционных прокладок (фиксаторов) не допускается.

5.1.9. Верх щитов опалубки должен быть выше верхнего уровня укладываемой бетонной смеси не менее чем на 50 мм.

5.1.10. Правильность установки опалубки в соответствии с проектом следует контролировать геодезическими методами по СП 126.13330 с составлением исполнительной схемы по ГОСТ Р 51872, определением показателей качества опалубки по ГОСТ Р 52085 (таблица 1), а также определением точности установки и качества поверхности облицовки проведением внешнего осмотра и использованием двухметровой рейки в соответствии с СП 70.13330. Исполнительная схема установленной опалубки составляется после окончательной установки опалубки на каждом ярусе бетонирования.

5.1.11. при установке опалубки не должны превышать допустимых значений, предусмотренных в ГОСТ Р 52085.

5.1.12. В процессе бетонирования следует вести непрерывное визуальное наблюдение за состоянием установленной опалубки и креплений. При обнаружении деформаций и смещений опалубки или креплений бетонирование должно быть прекращено, элементы опалубки и креплений возвращены в проектное положение и при необходимости усилены.

Одновременно должна быть проведена оценка влияния деформации на качество бетонируемой конструкции и определена возможность сохранения уложенного бетона или необходимость его удаления.

5.1.13. Бетонная поверхность защитной оболочки в процессе отрыва щитов опалубки не должна нарушаться.

5.1.14. Оторванная опалубка должна быть тщательно очищена от налипшего бетона, а на ее поверхность нанесена смазка в соответствии с требованиями приложения А и СП 70.13330.

Деформированные щиты должны быть выправлены (отрихтованы) в соответствии с допусками, указанными в ГОСТ Р 52085. Щиты, не поддающиеся выправке, следует заменить новыми.

5.1.15. Перестановка опалубки должна производиться после достижения бетоном не менее 30 % проектной прочности, определяемой по ГОСТ 18105. Абсолютное значение допустимой для перестановки опалубки прочности бетона следует уточнять по техническим документам (техническим условиям, рекомендациям, регламентам и др.) на опалубку и проекту производства опалубочных работ.

5.1.16. Для облегчения отрыва переставляемых щитов опалубки от бетона их следует при установке или перестановке смазывать специальными смазками, свойства которых соответствуют приложению А.

5.2. Несъемная опалубка

5.2.1. При бетонировании внутренней защитной оболочки с применением несъемной опалубки в качестве внутренней опалубки следует использовать стальную гермооблицовку.

5.2.3. В качестве наружной несъемной опалубки могут использоваться фибробетонные листы с установленными в них элементами проходок и закладных деталей или с отверстиями, вырезаемыми по месту.

5.2.4. При бетонировании купола защитной оболочки следует разбивать купол на несколько кольцевых блоков бетонирования с помощью металлической сетки по ГОСТ 5336 или ТУ 14-4-1255-83 [2].

6. Арматурные работы

6.1. Общие требования к арматурным работам

6.1.1. Изготовление, монтаж и стыковка ненапрягаемой арматуры должны производиться в соответствии с проектной документацией, ППР и требованиями 6.2 – 6.4.

6.1.2. Для ускорения возведения защитных оболочек АЭС монтаж арматуры рекомендуется проводить крупными объемными блоками заводского изготовления и/или изготовленными на площадке предмонтажной сборки.

6.2. Арматурные работы при возведении внутренней защитной оболочки

стальной гермооблицовки, в состав которой, помимо герметизирующе го металлического листа, входят анкерующие уголки по ГОСТ 8509 с анкерами из арматурной стали по ГОСТ 5781, горизонтальные вальцованные швеллеры по ГОСТ 8278, технологические и электрические проходки по рабочей документации АЭС;

вспомогательных несущих элементов, обеспечивающих прочность и жесткость монтажных блоков в процессе изготовления, транспортировки, монтажа и бетонирования оболочки;

ручной сваркой в соответствии с ГОСТ 5264 электродами типа Э42А, Э50А по ГОСТ 9467, причем приварка и прихватка конструкций к облицовке в местах, не указанных в проекте, запрещается.

6.2.3. Сварные швы при укрупнении облицовки следует выполнять автоматической сваркой с полным проваром стыкуемых листов в соответствии с ГОСТ 14771. Швы необходимо проконтролировать на герметичность в соответствии с указаниями проекта и НП-010-98 [3]. Приварку анкеров следует выполнять согласно ГОСТ 14098.

6.2.6. Допустимые отклонения при изготовлении и монтаже армоблоков по 6.2.1. должны приниматься в соответствии с требованиями рабочей документации. В случае отсутствия в рабочей документации таких требований отклонения не должны превышать:

- по ширине и высоте блоков ± 10 мм;

- по толщине блока ± 5 мм;

- от номинального радиуса внутренней поверхности оболочки ± 10 мм (при центральном угле 30°);

- разности длин диагоналей ± 10 мм;

- для осей фланцев по поверхности листа ± 10 мм;

- на длину закладной детали (перекос) ± 5 мм;

- от вертикали в радиальном и кольцевом направлениях 1/1500 высоты блока;

- для отметки верха блока ± 10 мм;

- от номинального расстояния до центра оболочки ± 10 мм;

- для осей вертикальных стыков ± 10 мм;

- минимальная величина перехлеста в монтажных стыках внахлестку принимается равной 3,5 толщины листа облицовки.

- сварки примыкающих элементов несущих армокаркасов, соединения стержней рабочей арматуры с помощью муфт по РД ЭО 0657-2006, соединения стержней рабочей арматуры путем установки стыковых стержней по СП 52-101-2-3 и соединения стержней рабочей арматуры путем устройства стыков Передерия.

- ветровых, снеговых нагрузок и смерчей повторяемостью один раз в 10 тыс. лет;

- экстремальной температуры наружного воздуха;

- воздушной ударной волны с давлением во фронте 30 кПа и продолжительностью фазы сжатия до 1 с;

- максимального расчетного землетрясения (МРЗ) интенсивностью 7 баллов;

- удара самолета весом 5,7 т со скоростью падения 100 м/с;

- для конструкций контайнмента учитывается максимальная проектная авария внутри герметичного объема здания реактора, характеризуемая повышением избыточного давления до 0,4 МПа и температуры внутри герметичного объема до 150оС.

- внутренний диаметр цилиндра и купола – 44 м;

- высота цилиндрической части – 45,85 м;

- общая высота оболочки – 67,7 м;

- толщина стен (с учетом требований по биозащите) – 1,2 м;

- толщина купола (с учетом требований по биозащите) – 1,1 м.

- большое количество горизонтальных рабочих швов (по количеству перестановок опалубки), соответственно большие трудозатраты по подготовке этих швов перед последующим бетонированием (очистка от цементной пленки и продувка сжатым воздухом либо очистка промышленным пылесосом);

- значительное количество операций по монтажу и демонтажу карт (щитов) опалубки, соответственно увеличение общего времени возведения ВЗО с учетом длительности набора прочности каждого бетонируемого яруса;

- вероятность образования в бетоне ВЗО во время бетонирования каверн, раковин, пустот при недостаточном вибрировании или расслоении бетонной смеси; как следствие, ухудшение характеристик бетона по прочности, необходимость ремонтно-восстановительных работ.

- расплыв конуса (растекаемость) – более 550 мм;

- время достижения диаметра расплыва 500 мм не более 20 с;

- расслоение не более 20%;

- бетонные смеси должны обладать устойчивостью к водоотделению.

- растекаемость по расплыву конуса SF2 – не более 650 мм;

- вязкость VC1/VF1 – менее 8 с (СТО 1.1.1.03.003.0911–2012 «Бетоны для строительных конструкций и радиационной защиты атомных электростанций»);

- проходимость PA1 (СТО 1.1.1.03.003.0911–2012);

- расслаиваемость SR1 – не более 20% (СТО 1.1.1.03.003.0911–2012);

- расслаиваемость (водоотделение по ГОСТ 7473–2010) – не более 0,8%;

- сохраняемость – не менее 1,5 ч (ГОСТ 7473–2010);

- удобоукладываемость по ГОСТ 7473–2010 Р6 (РК=66–75 см);

- температура бетонной смеси – не ниже +5оС и не выше +35оС;

- плотность – не менее 2350 кг/м3 для БСТ В60 Р6 W6 F1100 по ГОСТ 7473–2010, ГОСТ 26633–2012.

- В таблице представлен номинальный состав бетона В60 W6 F100 Р6.

- минимальное количество горизонтальных рабочих швов – по количеству перестановок опалубки (4 яруса по 3 перестановки, т. е. всего на цилиндрическую часть ВЗО 12 перестановок опалубки в отличие от традиционного метода, в котором на ярус применяется до 10 перестановок опалубочной системы, соответственно на цилиндрическую часть ВЗО до 40 перестановок), что соответствует уменьшению трудозатрат на монтаж-демонтаж опалубочной системы более чем в 3 раза и сокращению трудозатрат по подготовке горизонтальных рабочих швов перед последующим бетонированием также в 3 раза;

- исключение трудозатрат на вибрирование бетонной смеси;

- сведение к минимуму образования в бетоне ВЗО во время бетонирования каверн, раковин, пустот при недостаточном вибрировании или расслоении бетонной смеси; как следствие, сведение к минимуму возможности ухудшения характеристик бетона по прочности и необходимости ремонтно-восстановительных работ;

6.2.7. В случае применения винтовых соединений арматуры допустимые отклонения должны устанавливаться в проекте.

6.2.8. Методы и объемы контроля, оценку качества сварных соединений гермооблицовки следует принимать согласно требованиям рабочей документации.

6.2.9. Во время монтажа каналообразователей допускается демонтировать элементы ферм с последующим их восстановлением.

6.2.10. При попадании каналообразователей на элементы решетки ферм допускается эти элементы обрезать. Обрезанные раскосы горизонтальных ферм в районе вертикальных ферм (после монтажа каналообразователей и арматуры) необходимо восстановить до начала бетонирования.

6.2.11. После установки блока в проектное положение элементы, обеспечивающие горизонтальную жесткость, допускается демонтировать.

6.3. Арматурные работы при возведении внешней защитной оболочки

6.3.2. При наличии соответствующего технико-экономического обоснования допускается внешнюю защитную оболочку армировать отдельными стержнями.

6.3.3. Арматурные работы должны выполняться в соответствии с СП 70.13330 и СП 52-101-2003 [4], если иное не указано в рабочей документации.

Индустриализация строительства АЭС с использованием сборно-монолитных железобетонных конструкций с фибробетонной опалубкой

С учетом возможности применения современных материалов, в том числе сталефибробетона, представляется возможность индустриального изготовления относительно легких армоопалубочных блоков с несъемной опалубкой. Это позволяет в 1.5-2 раза сократить сроки выполнения строительно-монтажных работ, обеспечив возможность возведения блока АЭС за 3-4 года, и, одновременно, повысить качество работ.

Армоопалубочные блоки включают рабочую арматуру, каркас, объединяющий рабочую арматуру и воспринимающий монтажные нагрузки, несъемную сталефибробетонную опалубку, воспринимающую нагрузку при укладке бетонной смеси, а также проходки, закладные детали, обрамления дверных проемов и другие конструктивные элементы.

Сталефибробетоны представляют собой бетонную матрицу, в которую при приготовлении бетонной смеси добавляют стальные волокна (фибру) в объеме от 0.3 до 6 %. обладают значительно более высокими физико-механическими свойствами по сравнению с обычными бетонами: предел прочности на сжатие - до 120 МПа, предел прочности на осевое растяжение – до 90 МПа, , ударная вязкость до 20 кДж/м 2 . Сталефибробетоны обладают высокой трещиностойкостью, пониженной усадкой и ползучестью.

Высокие механические свойства сталефибробетона позволяют изготавливать листы несъемной опалубки толщиной 2-2.5 см. В определенных случаях несъемная опалубка может играть роль рабочей арматуры, воспринимая расчетные растягивающие и сжимающие напряжения. Листы фибробетонной опалубки крепят к каркасу армоблока тягами, устанавливаемыми с шагом 80-100 см, что обеспечивает в процессе укладки бетонной смеси их прогиб менее 1/200 пролета.

Сталефибробетонные листы изготавливают на заводах (полигонах) по технологии, принятой при изготовлении мелкозернистого (цементно-песчаного) бетона.

Армоопалубочные блоки стен и перекрытий могут быть выполнены с несущим и самонесущим каркасами.

Передача усилий от рабочей арматуры одного армоблока к другому может быть осуществлена путем:

Армоопалубочные блоки стен и перекрытий с несущими армокаркасами поставляют на объект в полной заводской готовности с установленными в них проходками, закладными деталями, обрамлениями дверных проемов и т.п. При использовании армокаркасов с контурными прокатными профилями установленные в проектное положение армоопалубочные блоки приваривают швами расчетной длины к армоблокам фундамента или нижележащих стен и примыкающих к нему стен. После укладки в армоопалубочные блоки стен бетона до отметки, соответствующей низу перекрытия, в помещениях устанавливают тяжелое оборудование, монтируют армоблок перекрытия и бетонируют его.

Технология бетонирования внутренней защитной облочки реакторного здания Белорусской АЭС

Коротких Д.Н., Кокосадзе А.Э., Кулинич Ю.И., Паникин Д.А.

Мировые ядерные энергетические ресурсы по своему потенциалу многократно превышают энергоресурсы природных запасов органического топлива (нефть, уголь, природный газ), что открывает широкие перспективы для строительства атомных электростанций (АЭС). Огромным преимуществом АЭС является их относительная экологическая чистота в отличие от ТЭС, на которых суммарные годовые выбросы вредных веществ (сернистый газ, оксиды азота, оксиды углерода, углеводороды, альдегиды и др.) могут составлять сотни тысяч тонн на 1000 МВт установленной мощности. ТЭС и ТЭЦ являются самым мощным источником поступления радионуклидов (РН), и в частности радона, в атмосферу [1].

Однако аварии на АЭС могут приводить к тяжелейшим глобальным экологическим и экономическим последствиям. У всех на памяти события 30-летней давности. 26 апреля 1986 г. случилась крупнейшая в истории человечества радиационная авария на Чернобыльской АЭС (Украина), последствия которой ощущаются до настоящего времени. Из сельскохозяйственного оборота было выведено около 5 млн га земель, вокруг АЭС создана 30-километровая зона отчуждения, уничтожены сотни мелких населенных пунктов. В СССР было законсервировано или прекращено строительство и проектирование 10 новых АЭС. В Европе и США с 1986 по 2002 г. не было построено ни одной новой АЭС [2].

После Чернобыльской катастрофы были существенно изменены «Общие положения обеспечения безопасности атомных станций» (ОПБ–88/97). А новые строящиеся АЭС относятся к так называемому поколению 3+ (проект АЭС-2006) с реакторами типа ВВЭР [3–6], в их числе и Белорусская АЭС [7].

2 ноября 2013 г. Президент Республики Беларусь А.Г. Лукашенко подписал указ No 499 «О сооружении Белорусской атомной электростанции». Это знаковое решение для первой в стране АЭС продиктовано новыми возможностями для энергетического рынка Республики Беларусь. В их числе: сокращение закупок импортного природного газа; снижение выбросов парниковых газов в атмосферу на 7–10 млн т в год; развитие в стране современных наукоемких ядерных и сопутствующих неядерных технологий; экономическое и социальное развитие региона.

Для современных АЭС и в проекте Белорусской АЭС наиболее сложным и ответственным с точки зрения обеспечения ядерной безопасности является здание реактора (по международной классификации KKS – здание UJA). Здание реактора в соответствии с «Нормами строительного проектирования АС с реакторами различного типа» (ПиН АЭ-5.6) относится к конструкциям зданий и сооружений I категории, которые проектируются с учетом следующих особых воздействий техногенного и природного характера:

Здание реактора проекта АЭС-2006 выполнено в виде двойной оболочки. Наружная защитная оболочка (НЗО) проектируется из обычного железобетона и рассчитана на восприятие экстремальных внешних воздействий. Внутренняя оболочка (ВЗО) выполнена из предварительно напряженного бетона со стальной облицовкой внутренней поверхности для гарантии герметичности. Конструкции ВЗО являются опорой полярного крана грузоподъемностью 400 т, обеспечивают функцию биологической защиты, являются надежной опорой герметичных проходок трубопроводов, обеспечивают требуемую огнестойкость герметичного объема.

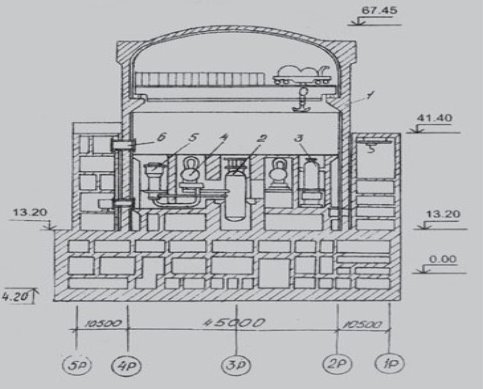

Основные геометрические размеры ВЗО обусловлены компоновкой оборудования внутри герметичного объема и составляют (рис. 1):

Рис. 1. Общий разрез здания реактора проекта АЭС 2006.

Нижняя часть ВЗО усилена вутом высотой 3 м с максимальной толщиной в основании 1,6 м.

Система предварительного напряжения (СПЗО) предназначена для обжатия внутренней оболочки здания реактора с целью компенсации растягивающих усилий, возникающих при действии внутреннего избыточного давления в случае аварии. Так обеспечивается прочность и трещиностойкость железобетонных сечений оболочки.

Сокращение сроков сооружения блоков АЭС является важнейшей задачей атомной отрасли РФ. Возведение здания реактора при строительстве АЭС определяет общий график строительства, т. е. возведение здания реактора является лимитирующей стадией строительства. Именно поэтому для возведения реакторного здания, в том числе и ВЗО, требуются самые эффективные технологии строительства [8].

Возведение ВЗО и НЗО современных АЭС выполняется методом укрупнительной сборки (лидером по производству и монтажу укрупненных монтажных блоков ВЗО и НЗО зданий реактора современных АЭС является ООО «Трест РОССЭМ»).

В корпусе специальных металлических конструкций изготавливаются укрупненные монтажные блоки (УБМ) массой до 250 т, из которых возводят каркас здания реактора. Один ярус – это 12 блоков-лепестков высотой около 12 м. Всего в конструкции ВЗО четыре яруса и купол (рис. 2–4).

Рис. 2. Общая схема яруса укрупненных монтажных блоков.

Рис. 3. Укрупненный армоблок перед монтажом.

Рис. 4. Монтаж укрупненного монтажного блока ВЗО.

Несъемной опалубкой с внутренней стороны герметичной зоны является металлическая облицовка, к которой генпроектировщик предъявляет особые требования, ограничивающие максимальную горизонтальную нагрузку от свежеуложенного бетона на элементы облицовки – не более 31 кН/м, что соответствует высоте яруса свежеуложенного бетона не более 1 м. С учетом возможного усиления УБМ дополнительными монтажными элементами – не более 1,5–2 м.

Кроме требований к герметичной облицовке ВЗО, ограничивающей максимальную горизонтальную нагрузку от свежеуложенного бетона на элементы облицовки, существуют требования проектировщика системы предварительного напряжения ВЗО, ограничивающей максимальную нагрузку от свежеуложенного бетона на элементы каналообразователей, также соответствующей не более 1,5 м высоты свежеуложенной бетонной смеси.

Технология бетонирования с высотой яруса не более 1,5 м имеет существенные недостатки:

Поскольку высота яруса УБМ 12 м (рис. 5), то действительно существует проблема качественного виброуплотнения бетонной смеси, без нарушения установленных элементов СПЗО (датчиков, каналообразователей), а также проблема расслаивания бетонной смеси, поскольку вариант подачи смеси в окна в опалубке не гарантирует качественного бетонирования при толщине стены ВЗО 1200 мм. Далее представлена новая технология бетонирования внутренней защитной оболочки (ВЗО) и наружной защитной оболочки (НЗО) реакторного здания АЭС, разработанная АО «Институт «Оргэнергострой» по заданию генерального подрядчика объединенной компании АО «НИАЭП» АО «Атомстройэкспорт» (АО АСЭ), которая значительно сокращает время возведения основных строительных конструкций защитных оболочек, при этом существенно улучшается качество железобетонных конструкций ВЗО и НЗО.

Рис. 5. Смонтированный ярус УБМ.

Разработанная технология основана на двух принципиальных подходах: переходе на самоуплотняющиеся бетонные смеси [9–11] и обеспечении высоты бетонирования яруса не 1,5, а 4 м.

Высота яруса 4 м была выбрана из соображений удобства монтажа-демонтажа опалубочных щитов, высота армопояса 12 м соответствует трем переустановкам опалубочной системы.

Самоуплотняющаяся бетонная смесь (СУБ) способна растекаться под действием силы тяжести, полностью заполняя форму и достигая полного уплотнения даже в густоармированных конструкциях. СУБ обеспечивает быструю укладку, ускоряет время строительства и равномерно распределяется в железобетонной конструкции. Текучесть и устойчивость смеси СУБ к расслаиванию обеспечивают высокую степень однородности, минимальное образование пустот, а также возможность получения высококачественных поверхностей и долговечности конструкции. СУБ, как правило, имеет низкое водоцементное отношение, что способствует ускорению набора прочности, распалубке в ранние сроки.

К бетонной смеси, используемой для производства железобетонных конструкций ВЗО Белорусской АЭС, предъявляются следующие требования:

В результате анализа основных характеристик и результатов испытаний цементов, выпускаемых предприятиями Республики Беларусь, для состава СУБ, выбран цемент ПЦ500Д0, выпускаемый ОАО «Красносельскстройматериалы» (Гродненская обл.). В качестве мелкого заполнителя использовался кварцевый песок I класса карьера «Запольское». В качестве крупного заполнителя использовался гранитный щебень фракции 5–10 мм производства РУП «Гранит» (г. Микашевичи). В качестве водоредуцирующей применялась химическая добавка в бетон «Реламикс ПК» производства СООО «ПолипластХИМ» (Минск). Добавка изготовляется в соответствии с ТУ BY 190679156.002–2013 «Добавка для бетонов и растворов «Полипласт». Технические условия». В качестве уплотняющей добавки, снижающей образование усадочных трещин, увеличивающих однородность бетона, применялась расширяющая сульфоалюминатная добавка (РСАМ) по СТБ 2092–2010. Добавка РСАМ также способствует связыванию воды в цементном камне и повышению термостойкости бетона. В качестве тонкодисперсной активной минеральной добавки при изготовлении СУБС использовался микрокремнезем конденсированный МКУ-85.

Во время подбора бетонных смесей были проведены все необходимые испытания, в том числе и долговременные, на усадку и ползучесть.

Бетонная смесь, поступающая на строительную площадку для укладки в конструкции, обладала следующими характеристиками:

Бетонированию ВЗО предшествовал специальный эксперимент, основной целью которого было определение фактического гидростатического давления бетонной смеси на опалубку при заданном темпе бетонирования.

С целью выполнения требований проектировщиков, ограничивающих максимальную горизонтальную нагрузку от свежеуложенного бетона на элементы облицовки и элементы каналообразователей не более 1,5 м свежеуложенной бетонной смеси при бетонировании яруса высотой 4 м, была разработана технология, ограничивающая темп подачи бетонной смеси в каждом слое.

Экспериментальным путем было определено время схватывания бетонной смеси в первых уложенных слоях, которое составило приблизительно 5–8 ч в зависимости от условий твердения. После 5–8 ч эти слои можно исключить из расчета гидростатического давления на элементы облицовки.

Эксперимент моделировал участок конструкции ВЗО (рис. 6), были установлены элементы горизонтальных и вертикальных каналообразователей, бетонная смесь подавалась по бетонолитным трубам (рис. 7), для определения гидростатического давления в опалубке были выполнены отверстия с шагом 250 мм для прямого определения гидростатического давления с помощью датчика давления (рис. 8).

Рис. 6. Моделирование части стены ВЗО

Рис. 7. Бетонолитная труба.

Рис. 8. Датчик давления в опалубка.

Эксперимент показал, что при темпе укладки бетонной самоуплотняющейся смеси 50 м3/ч с помощью бетонолитной трубы нижние слои бетона можно исключать из гидростатического расчета через 5–6 ч, согласно показаниям датчиков давления.

Контроль качества бетона на экспериментальном участке показал обеспечение проектных значений прочности, а также проектную геометрию установленных каналообразователей. Поэтому было принято решение применить технологию АО «Институт «Оргэнергострой» при бетонировании конструкций ВЗО.

Во время бетонирования конструкции ВЗО осуществлялся постоянный контроль состояния бетона через устраиваемые контрольные окошки в опалубке (шаг 500 мм). Если во время бетонирования бетонная смесь нижних слоев будет подвижной, необходимо уменьшить темп бетонирования до 25 м3/ч.

На рис. 9 представлена технологическая последовательность укладки бетонной смеси в ярус ВЗО. Бетонную смесь укладывали в опалубку горизонтальными слоями без технологических разрывов с направлением укладки в одну сторону во всех слоях. Укладка бетонной смеси в конструкции ВЗО выполнялась с помощью 2–3 бетонораспределительных стрел и бетононасосов.

Рис. 9. Схема укладки бетона в 1-й ярус ВЗО высотой 4,35 м при темпе укладки 50 м3/ч

Контроль гидростатического давления бетонной смеси при бетонировании ВЗО осуществлялся Институтом БЕЛНИИС. Для проведения измерения использовалась экспериментальная установка для контроля давления бетона (ИУТБ), состоящая из блока сбора информации, датчиков давления, соединительных проводов, зарядного устройства, флэш-памяти.

На первом этапе измерения давления бетонной смеси датчики были установлены на высоте: 150 мм (Датчик 1), 420 мм (Датчик 2), 680 мм (Датчик 3) и 950 мм (Датчик 4) от основания (отм. -1.250). Толщина защитной оболочки 1900 мм.

На втором этапе измерения давления бетонной смеси датчики были установлены на высоте: 2600 мм (Датчик 1), 2950 мм (Датчик 2), 3300 мм (Датчик 3) и 3650 мм (Датчик 4) от основания (отм. -1.250). Толщина защитной оболочки 1200 мм. В процессе работы данные (давление и температура) с заданным интервалом (30 с) регистрировались и записывались на флэш-память. Результаты измерений представлены на рис. 10.

Рис. 10. Изменение величины гидростатического давления бетонной смеси во времени бетонирования, кг/м2, по данным Института ЕЛНИИС.

Таким образом, разработанная технология бетонирования ВЗО с успехом применена при возведении конструкций реакторного здания No 1 и No 2 Белорусской АЭС. Аналогично выполняется бетонирование наружной защитной оболочки (НЗО) блока No 1 и No 2, в данном случае нагрузка от свежеуложенного бетона ограничивается только несущей способностью двухсторонней опалубки.

Рис. 11. Забетонированные конструкции ВЗО

Представленная технология обеспечивает:

Выполненные по данной технологии конструкции ВЗО и НЗО подтвердили все проектные требования. Кроме того, необходимо отметить высокое качество поверхностей полученных железобетонных конструкций (рис. 11), что в дальнейшем позволит значительно сократить время на отделочные работы.

Опалубку классифицируют по функциональному назначению в зависимости от типа бетонируемых конструкций:

• для вертикальных поверхностей, в том числе стен;

• для горизонтальных и наклонных поверхностей, в том числе перекрытий;

• для одновременного бетонирования стен и перекрытий;

• для бетонирования комнат и отдельных квартир;

• для криволинейных поверхностей (используется в основном пневматическая опалубка).

Для бетонирования стен применяют опалубку следующих видов: мелкощитовую, крупнощитовую, блок-формы, блочную и скользящую.

Для бетонирования перекрытий используют мелкощитовую опалубку с поддерживающими элементами и крупнощитовую, в которой опалубочные поверхности составляют единый опалубочный блок, целиком переставляемый краном.

Для одновременного бетонирования стен и перекрытий или части здания используют объемно-переставную опалубку. Для этих же целей применяют горизонтально перемещаемую, в том числе катучую, опалубку, которая может быть использована для бетонирования вертикальных, горизонтальных и наклонных поверхностей.

Разборно-переставная мелкощитовая опалубкасостоит из набора элементов небольшого размера площадью до 3 м2 и массой до 50 кг, что позволяет устанавливать и разбирать их вручную. Из элементов опалубки можно собирать крупные панели и блоки, монтируемые и демонтируемые краном без разборки на составляющие элементы. Опалубка унифицирована, применима для самых разнообразных монолитных конструкций с постоянными, переменными и повторяющимися размерами. Наиболее целесообразно использовать опалубку для бетонирования неунифицированных конструкций небольшого объема.

Крупнощитовая опалубкасостоит из крупноразмерных щитов и элементов соединения. Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих и поддерживающих элементов. Опалубку применяют для бетонирования протяженных стен, перекрытий и туннелей. Размер щитов равен размеру бетонируемой конструкции: для стен — ширина и высота помещения, для перекрытия — ширина и длина этого перекрытия. В случае бетонирования перекрытий большой площади, когда не представляется возможности уложить и уплотнить бетон конструкции в течение одной смены, перекрытие разбивают на карты. Размеры карты задают технологическим регламентом, на их границах устанавливают металлическую сетку толщиной 2. 4 мм с ячейками 10 х 10 мм для обеспечения достаточного сцепления с последующими картами. Крупнощитовая опалубка рекомендуется для зданий с монолитными стенами и перегородками, сборными перекрытиями. Разборно-переставная крупнощитовая опалубка применяется также для бетонирования конструкций переменного поперечного сечения (силосы, дымовые трубы, градирни). Подъемно-переставная опалубкаОпалубку применяют для возведения специальных сооружений постоянного и переменного сечений по высоте, чаще всего имеющих конусообразную направленность вверх — труб, градирен, силосных сооружений и т. д. Опалубка состоит из наружных и внутренних щитов, отделяемых от бетона при установке на новый ярус, элементов креплений и поддерживающих устройств, рабочего настила и подъемных приспособлений

Наружную опалубку набирают из панелей прямоугольной и трапециевидной формы, изготовленных из стального листа толщиной 2 мм, обрамленного металлическими уголками или влагостойкой фанерой толщиной 20. 22 мм, устанавливаемой на металлический каркас. Размер прямоугольных панелей 2700 х 850 мм; у трапециевидных, служащих для придания наружной опалубке конической формы, высота составляет 2700 мм, ширина поверху — 818 мм, понизу — 850 мм. Панели соединяют крепежными приспособлениями, для стягивания наружной опалубки в местах расположения конечных панелей устанавливают стяжные элементы.

Внутреннюю опалубку собирают из двух ярусов щитов меньших размеров — 1250 х 550 мм. Для перемещения опалубки предусмотрена подъемная головка, опирающаяся на шахтный подъемник. При подъеме опалубки головка отрывается от подъемника на высоту 2,5 м, на этом цикл работ по возведению очередного яруса. Объемно-переставная опалубкасостоит из секций П-образной формы и представляет собой горизонтально извлекаемый крупноразмерный блок, предназначенный для одновременного бетонирования стен и перекрытий. При распалубке секции сдвигают (сжимают) внутрь и выкатывают к проему для последующего извлечения краном. Эту опалубку используют для бетонирования поперечных несущих стен и монолитных перекрытий жилых и гражданских зданий. Данный тип продольно перемещаемой опалубки нашел применение в зданиях с монолитными продольными несущими стенами и перекрытиями из монолитного железобетона.

Для зданий с простой конфигурацией в плане, большой площадью этажа, плоскими поверхностями фасадов рекомендуются объемно-переставные опалубки — туннельная, вертикально и горизонтально перемещаемые опалубки.Блочная опалубка— это объемно-переставная опалубка, предназначенная для возведения одновременно трех или четырех стен по контуру ячейки здания без устройства перекрытия. Опалубку монтируют из отдельных блоков с зазорами, равными толщине возводимых стен.

Для зданий с монолитными наружными и внутренними несущими стенами и сборными перекрытиями рекомендуется комбинированный вариант: для наружных поверхностей стен — крупнощитовая опалубка, а для внутренних поверхностей и стен — блочная, вертикально перемещаемая и извлекаемая опалубка.

Блок-формыпредставляют собой пространственные замкнутые блоки: неразъемные и жесткие, выполненные на конус, разъемные или раздвижные (переналаживаемые). Блок-формы применяют для бетонирования замкнутых конструкций относительно небольшого объема не только для вертикальных, но и для горизонтальных поверхностей. Кроме этого они используются для объемных элементов стен, лифтовых шахт, отдельно стоящих фундаментов, колонн и т. д.

Скользящая опалубкаприменяется для бетонирования стен высоких зданий и сооружений. Она представляет собой пространственную опалубочную форму, установленную по периметру стен и поднимаемую гидродомкратами по мере бетонирования.

Для зданий точечного (башенного) типа большой этажности и с простой внутренней планировкой рекомендуется вертикально извлекаемая опалубка блочного типа или скользящая опалубка.

Горизонтально перемещаемая опалубкапредназначена для бетонирования горизонтально протяженных конструкций и сооружений, а также конструкций замкнутого сечения с большим периметром.

Туннельная опалубка— объемно-переставная опалубка, предназначенная для одновременного возведения двух поперечных и одной продольной стены здания и перекрытия над этими стенами. Туннель может быть образован из двух противостоящих полутуннелей путем соединения их горизонтальных и вертикальных щитов с помощью быстроразъемных замков. Опалубка туннельного типа наиболее часто применяется для зданий с монолитными внутренними стенами, монолитными перекрытиями и навесными фасадными панелями. Пневматическая опалубка— гибкая, воздухонепроницаемая оболочка, раскроенная по габаритам сооружения. Устанавливают опалубку в рабочее положение, создают внутри избыточное давление воздуха или другого газа и бетонируют. Применима такая опалубка для бетонирования сооружений относительно небольшого объема и криволинейных очертаний. Несъемная опалубкаиспользуется для возведения конструкций без распалубливания, создания облицовки, а также тепло- и гидроизоляции.

При бетонных работах применяют следующие вспомогательные элементы опалубочных систем.

Навесные подмости — специальные подмости, навешиваемые на стены со стороны фасадов с помощью кронштейнов, закрепленных в отверстиях, оставленных при бетонировании стен.

Выкатные подмости — подмости, предназначенные для выкатывания по ним туннельной опалубки или опалубки перекрытий при их демонтаже.

Проемообразователи — специальная опалубка, предназначенная для формирования в монолитных конструкциях оконных, дверных и прочих проемов.

Основные направления повышения технологичности монолитных конструкций и снижения трудозатрат на выполнение комплекса бетонных работ:

• переход на высокоподвижные и литые бетонные смеси с химическими добавками, что снижает до минимума трудозатраты на транспортирование, укладку и уплотнение бетона — снижение ручного труда с 35 до 8%, и одновременно с повышением интенсивности бетонирования значительно снижается относительная себестоимость укладки бетонной смеси;

• использование армокаркасов полной готовности, переход от сварных соединений к механическим стыкам — снижение трудоемкости в 1,5. 2 раза;

• применение инвентарной, быстроразъемной опалубки модульных систем со специальным полимерным антиадгезионным покрытием, исключающим затраты по очистке и смазке палубы;

• использование опалубочных систем непрерывного бетонирования, применение несъемных опалубок, снижающих или исключающих трудозатраты на их демонтаж.

Если принять общую трудоемкость возведения монолитных железобетонных конструкций за 100%, то трудозатраты на выполнение опалубочных работ составляют примерно 45. 65%, арматурных—15. 25% и бетонных —20. 30%.

Конструкции опалубки, поддерживающих ее лесов или стоек, крепежных и других устройств должны быть жесткими, прочными и устойчивыми, обеспечивать легкость установки и разборки, а также соответствовать классу точности и принятым для возведения данного сооружения способам армирования, укладки и уплотнения бетонной смеси. Поверхность опалубки, непосредственно примыкающая к бетону, должна быть плотной, иметь малую с бетоном адгезию и не иметь щелей, чтобы не вытекало цементное молоко.

Важнейшим показателем качества опалубки является ее оборачиваемость, т. е. возможность многократного использования. Применение инвентарной много-оборачиваемой опалубки из унифицированных элементов с модульным изменением размеров и укрупненных блоков способствует снижению трудоемкости и стоимости опалубочных работ

Установлено, что в настоящее время при строительстве атомной электростанции применяют в основном двойные железобетонные оболочки. Определены наиболее перспективные направления для их совершенствования.

Ключевые слова: защитная оболочка, контаймент, реактор.

Атомная энергия является относительно дешёвым и экономичным типом производимой энергии, однако производство источников этой энергии является наукоёмким, технологически сложным процессом. В настоящее время при строительстве атомных электростанций применяют в основном двойные железобетонные оболочки. При разработке проекта строительства АЭС выделяют основные требования к технологии бетонных работ при строительстве защитной оболочки реакторной установки атомной электростанции и организации контроля качества. Эти требования должны отражаться в проекте производства работ и технологических картах [з]. Стандарт организации регламентирует следующие типы работ:

‒ опалубочные работы, то есть типы и особенности технологии применения механизированной и несъемной опалубки:

‒ арматурные работы для ненапрягаемой арматуры, включая использование механических стыков арматуры;

‒ характеристики бетона, его компонентов и других материалов для защитных оболочек АЭС;

‒ требования к технологическим параметрам приготовления, транспортирования, укладки и уплотнения бетона;

‒ мероприятия по обеспечению температурно-усадочной трещиностойкости бетона защитных оболочек, включая: а) рекомендации по выбору цемента и химических добавок, обеспечивающих уменьшение тепловыделения бетона;

б) рекомендации по приготовлению и транспортированию бетона с пониженной температурой;

в) рекомендации по режимам укладки и выдерживания бетона, обеспечивающие снижение температурных напряжений;

г) организацию контроля бетонных работ.

Эти требования должны быть отражены в рабочих чертежах, проекте производства работ, технологических картах и планах качества. Особенности технического регулирования в области обеспечения безопасности зданий и сооружений устанавливаются Федеральным законом № 184 от 27.12.2002 года «Технический регламент о безопасности зданий и сооружений».

Целью технического регламента является:

‒ защита жизни или здоровья граждан;

‒ охрана окружающей среды, жизни или здоровья животных и растений;

‒ обеспечение энергетической эффективности и ресурсосбережения.

В иных целях принятие технических регламентов не допускается. Технические регламенты устанавливают минимально необходимые требования с учетом степени риска причинения вреда жизни и здоровью граждан, охрана окружающей среды, Выделяют следующие требования технического регламента, которые обеспечивают: — безопасность радиоактивных излучений, биологическую безопасность, взрывобезопасность;

‒ механическую, пожарную безопасность;

‒ термическую, химическую безопасность;

‒ радиационную безопасность населения;

‒ электромагнитную совместимость в части обеспечения безопасности работы приборов и оборудования, единство измерений [3].

Но наиболее конструктивно сложным, и трудоемким является реакторное отделение атомной электростанции, а также зона локализации возможных аварий, то есть защитная оболочка и конструкции внутри этой оболочки.

Защитная оболочка (контайнмент — от англ. containment) — это пассивная система безопасности энергетических ядерных реакторов, главной функцией которой является предотвращение выхода радиоактивных веществ в окружающую среду при авариях. С точки зрения безопасности защитная оболочка является главным сооружением атомной электростанции, последним физическим барьером при распространении радиоактивных материалов и ионизирующих излучений. Также, защитная оболочка защищает реакторную установку от внешних воздействий окружающей среды.

Рис. 1. Схема атомной электростанции

Практически все атомные электростанции, строившиеся в последние десятилетия, оснащены защитной оболочкой. Требования компактности размещения оборудования и максимального сокращения длины трубопроводов в наибольшей степени относятся к реакторному и реакторно-парогенераторному цехам в связи с высокой радиоактивностью теплоносителя. Монтаж реакторно-парогенераторного цеха и строительство главного здания атомной электростанции, зависят от возможности защиты от радиационной аварии, максимальной локализации последствий и недопущения распространения радиоактивных излучений не только в пределах атомной электростанции, но и за ее пределами [2].

Стремление к достижению максимальной безопасности работы и недостаточная изученность многих вопросов эксплуатации атомной электростанции привели к применению защитных оболочек для всего реакторного контура.

Главный корпус здания, для размещения реактора состоит из двух частей: реакторно-парогенераторного и турбинного цехов. Реакторно-парогенераторный цех атомной электростанции находится внутри герметичной железобетонной оболочки. В верхней части железобетонная оболочка перекрыта сферическим куполом. Таким образом, защитная железобетонная оболочка обеспечивает биологическую защиту и локализацию радиоактивности в нормальной эксплуатации.

Рис. 2. Реакторное отделение энергоблока, где 1-железобетонная преднапряженная оболочка с металлической облицовкой; 2-реактор; 3-компенсатора объема; 4-парогенератор; 5-циркуляционный насос; 6-шлюз

Кроме того, внутри защитной оболочки реактор и парогенератор разделяются круговой железобетонной стеной толщиной от 1 до 1,5 м, предназначенной для радиоактивной защиты. Атомный реактор расположен в железобетонной шахте, которая является фундаментом для реактора и защитной оболочки. Для перегрузки топлива между крышкой и верхним защитным колпаком атомного реактора предусмотрен бассейн перегрузки топлива [2].

Перегрузка топлива производится ежегодно, сменой 1/3 части первоначальной загрузки топлива, для чего необходимо снять крышку остановленного реактора. Поэтому над реактором предусматривается мостовой кран, а в реакторном зале предусмотрено место для установки крышки атомного реактора и небольшой бассейн выдержки для приема выгружаемых кассет, имеющий специальную систему для отвода остаточного тепловыделения. Циркуляция теплоносителя атомной электростанции осуществляется циркуляционными насосами.

Наиболее близким к изобретению по технической сущности и достигаемому результату является защитная оболочка камеры высокого давления, включающая стенку с проемом, коаксиально с зазором, установленные внутри проема наружное и внутреннее ограждения, напрягаемую гибкую арматуру. Абсолютно новым является то, что в наружном и внутреннем ограждениях соосно выполнены отверстия, напрягаемые гибкие элементы и анкера, а свободные концы напрягаемых гибких элементов и натяжные устройства анкерных связей закреплены на внутренней поверхности внутреннего ограждения. Причем после частичного или полного натяжения канатов (гибких элементов), заанкерных к внутреннему ограждению, оставшийся зазор заполнен материалом, значение модуля упругости которого меньше значения модуля упругости материала ограждения.

Приведенные существенные признаки конструкции защитной оболочки реакторного отделения атомной электростанции позволяют исключить разрушающие напряжения в материале оболочки вблизи проема, что является необходимым для достижения поставленной цели снижения материалоемкости и повышения надежности ее работы.

Таким образом, работа защитной оболочки реакторного отделения с проемом при воздействии нагрузок сводится к обеспечению ее прочности и передаче допустимых напряжений на стенку защитной оболочки.

Основные термины (генерируются автоматически): защитная оболочка, атомная электростанция, внутреннее ограждение, окружающая среда, атомный реактор, реакторное отделение, технический регламент, здоровье граждан, перегрузка топлива, реакторная установка.

Читайте также: